Изобретение относится к производству текстильных фильтровальных материалов, которые могут найти применение для очистки горячих технологических газов и промышленного воздуха.

Из уровня техники известен нетканый материал, состоящий из двух нетканых наружных слоев и внутреннего каркасного слоя, состоящего из разреженной ткани с поверхностной плотностью 64-120 г/м2 полотняного переплетения из полиоксадиазольных нитей; слои соединены иглопрокалыванием (пат.RU 2593142, МПК D04H 1/00, 27.07.2016).

Известный нетканый материал предназначен для использования в качестве материала для изготовления газодиффузионных катодов для химических источников тока и не может быть использован для фильтрации (очистки) горячих технологических газов и промышленного воздуха.

Известна фильтровальная ткань, выполненная переплетением ломаной саржи основных и уточных нитей из арселоновой пряжи. Ткань имеет поверхностную плотность 320-350 г/м2, плотность нитей на 10 см по основе 310-330 и по утку 180-200, воздухопроницаемость ткани составляет от 40 до 200 дм3/м2 с (патент РФ №2340387, МПК B01D 39/08, D03D 15/12, 25.05.2008). Ворсованная арселоновая пряжа обладает хорошими фильтрующими свойствами и решает задачу высокотемпературной газоочистки в сложных условиях эксплуатации (например, цинковые и хромовые заводы).

Недостатками данной ткани являются значительные удлинения ткани по основе при эксплуатации в газовой среде с температурой 250°С, а также старение арселонового волокна и истирание ткани в условиях агрессивных газовых сред, ухудшающие эксплуатационные свойства ткани.

Из уровня техники известна техническая фильтровальная ткань саржевого переплетения, в основе и утке которой использована арселоновая пряжа, сформированная кольцевым способом прядения с последующим применением двойного кручения, при этом в утке дополнительно использована пряжа из параарамида. Количество нитей на 10 см по основе составляет 325-500, по утку 166-186, поверхностная плотность ткани 315-450 г/м2, воздухопроницаемость 55-130 дм3/м2с (патент RU 2707221, МПК B01D 39/08, D03D 15/00, 26.11.2019).

Известная техническая ткань предназначена для очистки газов, преимущественно воздуха, которая может быть использована в промышленных очистительных установках, применяемых, например, в местах с высокой степенью загрязненности газовой среды взвешенными частицами, а также для изготовления рукавных фильтров. Однако для очистки горячих промышленных газов она не может быть использована

Задачей предложенного изобретения является создание структуры текстильного материала на основе полиоксадиазольных волокон, обеспечивающей удержание мелкодисперсной пыли металлов размером до 1 мкм и позволяющей гарантированно выдерживать нормы предельно-допустимого выброса в соответствии с ГОСТ 17.2.3.02-2014.

Техническим результатом при использовании изобретения является улучшение эксплуатационных свойств за счет повышения степени очистки и низкого удельного электросопротивления.

Указанный технический результат достигается тем, что текстильный материал для фильтрации горячих технологических газов и промышленного воздуха, содержащий фильтровальную ткань из полиоксадиазольной нити, согласно изобретению, дополнительно содержит слой нетканого полотна, соединенный с тканью, причем ткань расположена с принимающей стороны, имеет атласное переплетение и выполнена из одиночной или крученой комплексной полиоксадиазольной нити линейной плотности 29-200 текс, а нетканое полотно включает полиоксадиазольные волокна линейной плотности 0,22-0,6 текс, при этом толщина готового материала составляет 1,7-2,7 мм, поверхностная плотность 500±20% г/м2, воздухопроницаемость в диапазоне 20-150 дм3/м2с при перепаде давления 50 Па, причем разрывная нагрузка вдоль основы до 3000 Н, разрывная нагрузка вдоль утка до 1200 Н, а разрывное удлинение по основе до 8,0%, разрывное удлинение по утку до 5,0%

Кроме того, ткань имеет поверхностную плотность 120-400 г/м2; нетканое полотно включает штапельные полиоксадиазольные волокна; нетканое полотно включает отходы полиоксадиазольных волокон и их смеси с другими синтетическими волокнами; ткань и слой нетканого полотна соединены путем иглопрокалывания на иглопробивной машине.

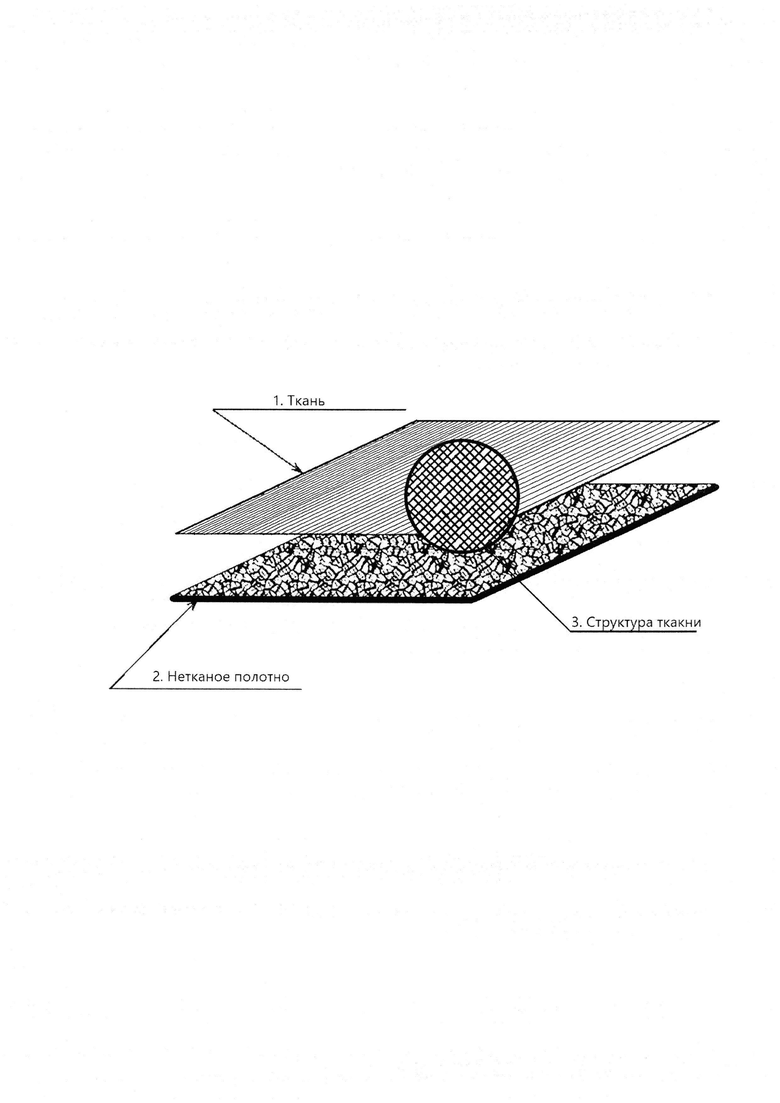

На фиг. представлена схема текстильного материала для фильтрации горячих технологических газов и промышленного воздуха.

Текстильный материал состоит из слоя ткани 1, сдублированной со слоем нетканого иглопробивного полотна 2 без дополнительных пропиток и покрытий.

Ткань вырабатывают на предприятиях текстильной отрасли, перерабатывающих химические и синтетические волокна без перестройки технологического процесса.

Ткань изготовлена на стандартном оборудовании ткацкого производства по технологическим переходам снования на ленточной сновальной машине и ткачества на ткацком станке СТБ-180.

Ткань выполнена из полиоксадиазольной комплексной нити одиночной или крученой линейной плотности 29-200 текс с поверхностной плотностью 120-400 г/м2. Ткань выполнена атласным переплетением.

Слой ткани 1 выполнен из комплексных гладких нитей с неразвитой поверхностью и низким коэффициентом трения, имеет регулярное расположение пор одинакового диаметра, Такая структура ткани обеспечивает задержание крупных частиц металлов и самопроизвольное частичное скатывание их с поверхности ткани.

Ткань использована в качестве принимающей поверхности для обеспечения низкой пылеемкости текстильного материала и восстановления фильтрующих свойств при очистке.

Мелкие частицы металлов и запыленного воздуха не задерживаются слоем ткани и поступают в слой нетканого полотна.

Нетканое полотно 2 производят по известной технологии, включающей смешение волокон, разрыхление смеси, формирование полотна механическим способом путем укладки нескольких слоев прочеса и дальнейшее скрепление слоев на иглопробивной машине зазубренными иглами.

Нетканое полотно 2 выполнено из штапельных полиоксадиазольных волокон линейной плотности 0,22-0,6 текс. Для его изготовления могут быть использованы волокнистые отходы полиоксадиазольных волокон и их смеси с другими синтетическими волокнами. В состав нетканого материала в количестве до 10% могут добавляться синтетические волокна (полиэфирные, полиамидные, полипропиленовые).

Слой нетканого полотна 2 из штапелированного полиоксадиазольного волокна фибриллярного типа с развитой поверхностью имеет хаотичное расположение пор с возможным перекрытием друг друга. Такая нерегулярная волоконная структура с развитой поверхностью задерживает мелкие частицы металлов с размером до 1 мкм.

Ткань и нетканое полотно соединены на иглопробивной машине АИН-180. Иглы расположены в шахматном порядке вертикально относительно материала. Число проколов 500-600 на 1 см2.

Текстильный материал для фильтрации получают соединением ткани и полотна на иглопробивной машине с последующим каландрированием.

Предложенный материал используют для производства фильтровальных рукавов, которые имеют, в зависимости от потребности, длину 1,0-10,0 погонных метров, толщину около 2,0 мм, диаметр 120-1000 мм.

Работа текстильного материала для фильтрации горячих технологических газов и промышленного воздуха осуществляется следующим образом.

Запыленный воздух с температурой 80-280°С по газоходу через входной патрубок попадает в камеру грязного газа и под давлением 5-9 бар поступает на фильтрующую поверхность текстильного материала фильтровального рукава. Пыль оседает на фильтрующем материале, очищенный воздух подается в камеру чистого газа.

По мере накопления пыли в фильтрующем материале возрастает сопротивление движению воздуха, снижается пропускная способность фильтровальных рукавов.

Предлагаемый текстильный материал, имеющий два слоя различной структуры и фильтрующий в каждом слое частицы металлов разных размеров, при регенерации подвергается самому эффективному способу очистки, а именно, импульсному методу, который обеспечивает высокую степень восстановления фильтрующих свойств материала.

Заявленный текстильный материал, обладающий высокими физико-механическими свойствами, сохраняющимися при регенерации, имеет повышенный срок эксплуатации.

Изобретение иллюстрируется нижеследующими примерами.

Пример 1. Текстильный материал, содержащий ткань атласного переплетения, выполненную из полиоксадиазольной комплексной нити линейной плотности 29 текс, с поверхностной плотностью 120 г/м2 и нетканое полотно с поверхностной плотностью 280 г/м2, содержащее штапельные полиоксадиазольные волокна линейной плотности 0,6 текс, с воздухопроницаемостью 150 дм3/м2с.

Готовый текстильный материал имеет следующие характеристики:

- толщина - 1,7 мм;

- разрывная нагрузка вдоль основы - 1975 Н;

- разрывная нагрузка вдоль утка - 895 Н;

- относительное удлинение при разрыве по основе - 8,0%;

- относительное удлинение при разрыве по утку - 5,0%;

- усадка - 1%.

Текстильный материал регенерируют импульсным методом.

Пример 2. Текстильный материал, содержащий ткань атласного переплетения, выполненную из полиоксадиазольной комплексной нити линейной плотности 200 текс, с поверхностной плотностью 400 г/м2 и нетканое полотно с поверхностной плотностью 200 г/м2, содержащее штапельные полиоксадиазольные волокна линейной плотности 0,22 текс и отходы полиоксадиазольных волокон в соотношении 85%: 15%, с воздухопроницаемостью 20 дм3/м2с.

Заявляемый материал имеет следующие характеристики:

- толщина -2,7 мм;

- разрывная нагрузка вдоль основы - 2700 Н;

- разрывная нагрузка вдоль утка - 1200 Н;

- относительное удлинение при разрыве по основе - 8,0%;

- относительное удлинение при разрыве по утку - 5,0%;

- усадка - 1%.

Текстильный материал регенерируют импульсным методом.

Пример 3. Текстильный материал, содержащий ткань атласного переплетения, выполненную из полиоксадиазольной комплексной нити линейной плотности 100 текс, с поверхностной плотностью 386 г/м2 и нетканое полотно с поверхностной плотностью 114 г/м2, содержащее смесь штапельных полиоксадиазольных волокон линейной плотности 0,33 текс, отходы полиоксадиазольных волокон и штапельных полиэфирных волокон в соотношении 75%:15%:10%, с воздухопроницаемостью 65 дм3/м2с.

Заявляемый материал при имеет следующие характеристики:

- толщина - 2,3 мм;

- разрывная нагрузка вдоль основы- 2400 Н;

- разрывная нагрузка вдоль утка - 1000 Н;

- относительное удлинение при разрыве по основе - 7,8%;

- относительное удлинение разрыве по утку - 4.8%;

- усадка -1%.

Текстильный материал регенерируют импульсным методом.

Пример 4. Текстильный материал, содержащий ткань атласного переплетения, выполненную из полиоксадиазольной комплексной крученой нити линейной плотности 100 текс × 2 текс, с поверхностной плотностью 400 г/м2 и нетканое полотно с поверхностной плотностью 120 г/м2, содержащее штапельные полиоксадиазольные волокна линейной плотности 0,22 текс, с воздухопроницаемостью 38 дм3/м2с.

Заявляемый материал имеет следующие характеристики:

- толщина - 2,9 мм;

- разрывная нагрузка вдоль основы - 3000 Н;

- разрывная нагрузка вдоль утка - 1200 Н;

- усадка - 1%. - относительное удлинение при разрыве по основе - 8,0%;

- относительное удлинение при разрыве по утку - 5,0%;

Текстильный материал регенерируют импульсным методом.

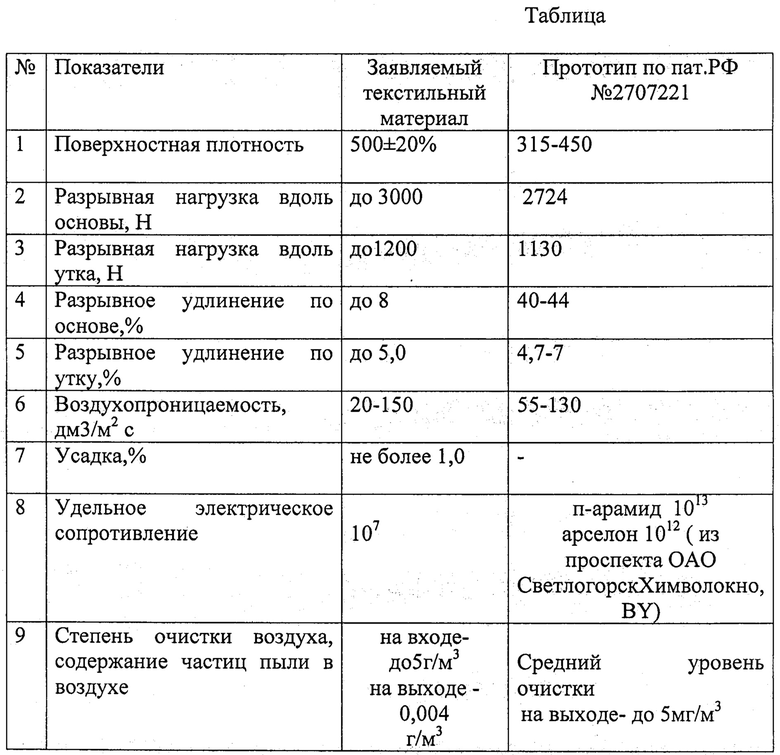

Сравнительные характеристики заявляемого материала и прототипа.

Ввиду наличия малоусадочных свойств текстильный материал сохраняет постоянные размеры во время срока эксплуатации.

Предлагаемая структура изделия на основе полиоксадиазольных волокон обеспечивает удержание мелкодисперсной пыли металлов размером до 1 мкм, что позволяет гарантированно выдерживать нормы предельно-допустимого выброса в соответствии с ГОСТ 17.2.3.02-2014.

Применение полиоксадиазольных волокон в изделии обеспечивает его теплостойкость не ниже 250°С и термостойкость до 400°, требуемые при фильтрации.

Предлагаемый текстильный материал обладает высокой хемостойкостью, в частности, к кислотно-солевым газо-воздушным средам, имеющим в своем составе комплекс соединений алюминия, серебра, меди, железа, никеля, олова, свинца, мышьяка, паров воды, фтористой и соляной кислот. Высокая хемостойкость подтверждается сроком службы изделия в указанных условиях, которая составляет не менее 1 года.

Применение нетканого дублирующего слоя в заявленном текстильном материале позволяет также экономить дорогостоящую комплексную нить и использовать для его изготовления штапельные волокна й волокнистые отходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термостойкая ткань | 2023 |

|

RU2814925C1 |

| ТКАНЬ ФИЛЬТРОВАЛЬНАЯ | 2006 |

|

RU2340387C2 |

| ФИЛЬТРОВАЛЬНАЯ ТКАНЬ | 2019 |

|

RU2707221C1 |

| ФИЛЬТРОВАЛЬНАЯ ТКАНЬ ДЛЯ ФИЛЬТРАЦИИ ВОЗДУШНЫХ И ГАЗООБРАЗНЫХ СИСТЕМ (ВАРИАНТЫ) | 2014 |

|

RU2592341C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2015 |

|

RU2594451C1 |

| ФИЛЬТРОВАЛЬНАЯ ТКАНЬ | 2010 |

|

RU2448206C2 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2015 |

|

RU2593142C1 |

| ТКАНЬ ФИЛЬТРОВАЛЬНАЯ | 2006 |

|

RU2360046C2 |

| МНОГОСЛОЙНЫЙ СОРБЦИОННЫЙ ВОЛОКНИСТЫЙ ЗАЩИТНЫЙ МАТЕРИАЛ С ОГНЕЗАЩИТНЫМ МЕМБРАНОТКАНЕВЫМ СЛОЕМ | 2010 |

|

RU2429319C1 |

| ФИЛЬТРУЮЩИЙ НЕТКАНЫЙ МАТЕРИАЛ | 1993 |

|

RU2109092C1 |

Изобретение относится к производству текстильных фильтровальных материалов. Текстильный материал для фильтрации горячих технологических газов и промышленного воздуха содержит фильтровальную ткань из полиоксадиазольной нити и дополнительно слой нетканого полотна, соединенный с тканью. Фильтровальная ткань расположена с принимающей стороны, имеет атласное переплетение и выполнена из одиночной или крученой комплексной полиоксадиазольной нити линейной плотности 29-200 текс. Нетканое полотно включает полиоксадиазольные волокна линейной плотности 0,22-0,6 текс. Толщина готового материала составляет 1,7-2,7 мм, поверхностная плотность 500±20% г/м2, воздухопроницаемость в диапазоне 20-150 дм3/м2с. Технический результат заключается в улучшении эксплуатационных свойств за счет повышения степени очистки и низкого удельного электросопротивления. 4 з.п. ф-лы, 1 ил., 1 табл., 4 пр.

1. Текстильный материал для фильтрации горячих технологических газов и промышленного воздуха, содержащий фильтровальную ткань из полиоксадиазольной нити, отличающийся тем, что дополнительно содержит слой нетканого полотна, соединенный с тканью, причем ткань расположена с принимающей стороны, имеет атласное переплетение и выполнена из одиночной или крученой комплексной полиоксадиазольной нити линейной плотности 29-200 текс, а нетканое полотно включает полиоксадиазольные волокна линейной плотности 0,22-0,6 текс, при этом толщина готового материала составляет 1,7-2,7 мм, поверхностная плотность 500±20% г/м2, воздухопроницаемость в диапазоне 20-150 дм3/м2с при перепаде давления 50 Па, причем разрывная нагрузка вдоль основы до 3000 Н, разрывная нагрузка вдоль утка до 1200 Н, а разрывное удлинение по основе до 8,0%, разрывное удлинение по утку до 5,0%

2. Текстильный материал по п. 1, отличающийся тем, что ткань имеет поверхностную плотность 120-400 г/м2.

3. Текстильный материал по п. 1, отличающийся тем, что нетканое полотно включает штапельные полиоксадиазольные волокна.

4. Текстильный материал по п. 1, отличающийся тем, что нетканое полотно включает отходы полиоксадиазольных волокон и их смеси с другими синтетическими волокнами.

5. Текстильный материал по п. 1, отличающийся тем, что ткань и слой нетканого полотна соединены путем иглопрокалывания на иглопробивной машине.

| ФИЛЬТРОВАЛЬНАЯ ТКАНЬ | 2019 |

|

RU2707221C1 |

| Нетканый фильтровальный материал | 1986 |

|

SU1400645A1 |

| НЕТКАНЫЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ СУСПЕНЗИЙ | 1998 |

|

RU2142322C1 |

| Нетканый фильтровальный материал | 1985 |

|

SU1346199A1 |

| EP 2986353 A1, 24.02.2016. | |||

Авторы

Даты

2021-11-26—Публикация

2021-04-13—Подача