Изобретение касается подвески колеса для приводимого посредством электрического или пневматического двигателя колеса транспортного средства, в частности заднего колеса автомобиля промышленного назначения.

Такие подвески колес, о которых идет речь, известны из практики уже много лет. В частности, для задних осей распространены однорычажные подвески, например, подвески с продольным рычагом или с косым рычагом. У этих подвесок колесо посредством только одного так называемого рычага - балансира – установлено на транспортном средстве с возможностью поворота. У этих однорычажных подвесок возникающие при эксплуатации продольные и поперечные усилия могут восприниматься наиболее благоприятным образом, когда балансир расположен наискосок (подвеска с косым рычагом) и по конструкции имеет две опоры на большом расстоянии друг от друга. При этом ось поворота балансира может проходить в горизонтальной плоскости наискосок к поперечной оси транспортного средства (угол стреловидности) и в горизонтальной плоскости наискосок к поперечной оси транспортного средства (угол ската). Путем манипулирования углом стреловидности и/или углом ската можно, например, целенаправленно манипулировать центром крена, изменением ширины колеи, предотвращением клевка при торможении и изменением развала.

Эта возможность манипулирования ограничивается тем, что левые и правые колеса одной оси у подвесок колес по уровню техники связаны друг с другом трансмиссией - как правило, через дифференциальную передачу. Вследствие взаимодействий между колесами поведение транспортного средства поддается управлению только в ограниченной степени.

Известные однорычажные подвески и, в частности, подвески с косым рычагом снабжены, как правило, сложными подвижными опорами для элементов трансмиссии, в частности для передачи крутящего момента от двигателя транспортного средства через трансмиссию на соответствующее колесо. Этот традиционный вид подвески колеса требует сравнительно большого конструктивного пространства, которое тогда больше не может использоваться для других компонентов транспортного средства. Кроме того, взаимодействие трансмиссии, соответственно, ее валов и подвесок колес является сложным, чувствительным и трудно контролируемым.

Поэтому в основе настоящего изобретения лежит задача, упростить подвеску колеса вышеназванного вида и выполнить компактным образом и усовершенствовать с повышением прочности.

В соответствии с изобретением вышестоящая задача решается с помощью признаков п.1 формулы изобретения. Соответственно этому предложена подвеска колеса для приводимого посредством электрического или пневматического двигателя колеса транспортного средства. Приводное колесо представляет собой, в частности, заднее колесо автомобиля промышленного назначения. При этом речь может идти, например, о низкорамных транспортных средствах, таких как городские автобусы и аэропортовые автобусы, о двухэтажных автобусах или о других автомобилях промышленного назначения.

Подвеска колеса включает в себя балансир, который в первой области установлен на транспортном средстве с возможностью поворота вокруг оси поворота, а во второй области опирается на транспортное средство, при этом третья область балансира несет невращающуюся относительно балансира часть двигателя для передачи на колесо крутящего момента с помощью вращающейся части двигателя.

В соответствии с изобретением было обнаружено, что лежащая в основе задача может решаться неожиданно простым образом, когда неподвижная часть двигателя сидит на балансире. При этом двигатель приводит в движение только колесо транспортного средства. Вместо сложной опоры приводного вала в балансире двигатель соединен непосредственно с балансиром. Это решение является компактным, потому что трансмиссия полностью отпадает, так что в области пола транспортного средства имеется в распоряжении очень много конструктивного пространства для других целей или конструктивных элементов, например, для размещения батарей в нижней части транспортного средства. При этом, с одной стороны, гарантировано энергоснабжение двигателя по коротким подводящим путям, с другой стороны, центр тяжести всего транспортного средства смещается вниз. Благодаря низкому центру тяжести даже электро- или пневмоприводные автомобили промышленного назначения могут изготавливаться с применением легких конструкций и выполняться еще более энергоэкономичными.

Двигатель может сидеть на направленной к середине транспортного средства стороне балансира и приводить в движение колесо посредством вала, который проходит сквозь балансир. При этом речь может идти, в частности, о двигателе с внутренним ротором, который предпочтительно возбуждается от постоянных магнитов. Тогда находящаяся снаружи часть в качестве неподвижной части двигателя сидит на балансире.

Предпочтительно двигатель выполнен в виде привода в ступице колеса. При этом речь может идти о безредукторном, возбуждаемом от постоянных магнитов синхронном двигателе (PMSM), имеющем внешний ротор, однако возможно также применение других концепций привода, имеющих промежуточные передачи или планетарные передачи.

Этот вариант осуществления двигателя в виде привода в ступице колеса является особенно компактным, поскольку как неподвижная и вращающаяся часть двигателя, так и колесо сидят на балансире с наружной стороны, соответственно, со стороны колеса, так что вся подвеска колеса выполнена еще более компактно. Поэтому при применении подвески колеса в городских автобусах или аэропортовых автобусах становится возможна не только еще более низкая и еще более удобная для пассажиров низкорамная конструкция. Более того, благодаря отсутствию промежуточной передачи может реализовываться к тому же большая ширина прохода между двумя подвесками колес одной оси, например, задней оси. При этом транспортное средство на всей своей длине могло бы использоваться, например, для детских колясок или инвалидных колясок.

Далее, уже находящиеся в эксплуатации транспортные средства, которые снабжены традиционными трансмиссиями и однорычажной подвеской, могут просто и экономично переоснащаться с помощью предлагаемой изобретением подвески колеса на электропривод, соответственно, на пневматический привод. Тогда необходимые для этого батареи могут размещаться, например, вместо трансмиссии в нижней части транспортного средства, или там, где раньше находился двигатель внутреннего сгорания, и их размеры выбираться в зависимости от вида автомобиля промышленного назначения в соответствии с требованиями, чтобы можно было обеспечивать необходимую дальность поездки этого автомобиля промышленного назначения.

Благодаря отсутствию элементов трансмиссии, несмотря на электрический или пневматический двигатель, могут снижаться подрессориваемые колесами массы. Колеса благодаря соответствующей подвеске колес осаживаются совершенно независимо друг от друга, и могут активироваться и двигаться совершенно независимо друг от друга, так что может улучшаться характер колебаний транспортного средства.

Балансир может, в частности, представлять собой продольный рычаг-балансир для подвески колеса на продольном рычаге. Однако в предпочтительном усовершенствовании балансир может также представлять собой косой рычаг-балансир для подвески колеса на косом рычаге. Благодаря соответствующему выбору размеров подвески колес на косых рычагах способны особенно предпочтительно воспринимать возникающие при езде продольные и поперечные усилия и улучшать кинематику ходовой части.

Предпочтителен балансир, имеющий угол стреловидности, который лежит в первом угловом диапазоне от 10° до 25° и угол ската, который лежит во втором диапазоне от 0° до 5°. В этих угловых диапазонах применение подвесок на косых рычагах приводит к особенно низкому износу шин и предпочтительному характеру крена.

Также предпочтительно первая область балансира может быть выполнена в виде полого тела. При этом косой рычаг может изготавливаться с применением литейной технологии. Однако возможно также изготовление с использованием листовых деталей и с помощью сварки или посредством 3D-печати балансира. Балансир может состоять из металла, предпочтительно из стали или чугунного литья, при этом возможны также варианты осуществления с применением алюминия, фиброармированных пластиков (ФАП) или аналогичных материалов. Предпочтительно балансир может иметь в передней области решетчатую или ребристую структуру, что повышает стабильность балансира. Третья область может быть выполнена из цельного материала. Вторая область, в зависимости от случая применения, может быть выполнена из цельного материала или в виде полого тела, при необходимости имеющего решетчатую или ребристую структуру.

Таким образом, например, может достигаться снижение веса. В одном из вариантов осуществления вторая область может быть равна третьей области.

По одному из предпочтительных вариантов осуществления вдоль балансира может проходить по меньшей мере одна проводка. При этом речь может идти о проводках питания и/или управления, в частности для двигателя. Проводки могут представлять собой, например, гидравлические линии, или служить для энергоснабжения, в частности электрическим или пневматическим образом, охлаждения, связи или других целей. Несколько проводок могут проходить вместе или отдельно вдоль балансира или же быть соединены в одну большую проводку в виде кабельного ствола.

В предпочтительном усовершенствовании проводка проходит в вырезе в балансире или закреплена на балансире. Также предпочтительно балансир в своей третьей области имеет проход для проводки, через который может осуществляться привязка к двигателю.

По одному из особенно предпочтительных вариантов осуществления проводка может быть выполнена в виде одного или нескольких интегрированных в балансир каналов. Этот вариант осуществления может быть предусмотрен в виде литья. При продуманном варианте осуществления, например, в комбинации с решетчатой или ребристой структурой в выполненных в виде полого тела областях балансира, интегрированные каналы могут быть выполнены в виде теплообменника для охлаждения двигателя, при этом элементы теплообменника могут быть предусмотрены внутри и/или снаружи балансира.

По одному из предпочтительных вариантов осуществления балансир на своей третьей области может включать в себя направленную наружу конусообразную поверхность для установки двигателя. При этом речь может идти, в частности, о конической наружной поверхности цилиндра, соответственно, полого цилиндра, на которую может надвигаться, напрессовываться или иным образом фиксироваться на ней неподвижная часть двигателя.

Предпочтительно опора балансира на транспортном средстве может быть образована посредством двух резиновых опор в первой области балансира. Опора может осуществляться через вспомогательную раму, соответственно, подрамник. Кроме того, подвижная опора балансира может осуществляться через торсионную пружину.

По одному другому предпочтительному варианту осуществления подвеска колеса может также включать в себя установленное на третьей области балансира первое тормозное устройство. Предпочтительно на третьей области балансира дополнительно может быть установлено второе тормозное устройство. Также предпочтительно балансир может опираться на транспортное средство через приемник колебаний.

Лежащая в основе задача решена также с помощью признаков п.14 формулы изобретения, соответственно чему балансир в первой области установлен на транспортном средстве с возможностью поворота вокруг оси поворота, а во второй области опирается на транспортное средство, при этом третья область балансира несет на себе не вращающуюся относительно балансира часть двигателя для передачи крутящего момента с помощью вращающейся части двигателя на колесо.

В других вариантах осуществления подвеска колеса для приводимого посредством электрического или пневматического двигателя колеса транспортного средства, в частности заднего колеса автомобиля промышленного назначения, может иметь балансир, который в первой области установлен на транспортном средстве, а во второй области опирается на транспортное средство. При этом первое тормозное устройство может быть установлено на балансире в третьей области.

Путем непосредственной установки тормозного устройства на балансире первое тормозное устройство легче доступно для работ по техническому обслуживанию и замене. Далее, становится излишней более сложная подвеска компонентов тормоза, которые у подвесок колес по уровню техники привязаны к одному отдельному элементу стойки колеса. Непосредственная установка тормозного устройства на балансире экономит также конструктивное пространство и упрощает подвеску колеса благодаря отсутствию элемента стойки колеса.

Предпочтительно первое тормозное устройство может представлять собой тормозную скобу дискового тормоза. При этом речь может идти о пневматическом дисковом тормозе, так, как это принято у автомобилей промышленного назначения по уровню техники. Предпочтительно дисковый тормоз выполнен гидравлическим или гидропневматическим, однако возможны также электрические, электромеханические, а также электрогидравлические тормозные устройства.

Также предпочтительно балансир может иметь вырез и/или выпуклость материала, чтобы по меньшей мере частично охватывать тормозной диск дискового тормоза. Тем самым тормозной диск может защищаться, например, от ударов камней или влияний других помех на дорожном полотне, таких как, например, снег и лед, сучья и заросли, выбоины и неровности дорожного полотна. Тормозной диск предпочтительно соединен без возможности вращения с вращающейся частью двигателя, так что прикладываемое к тормозу тормозное усилие непосредственно передает тормозной крутящий момент на колесо.

По одному из вариантов осуществления третья область балансира может быть также выполнена для установки на ней второго тормозного устройства. Это второе тормозное устройство предпочтительно не выполнено тоже в виде тормозной скобы дискового тормоза, а может включать в себя также другой вид тормозного устройства.

В частности, второе тормозное устройство может представлять собой парковочное тормозное устройство. При этом речь может идти о стояночном тормозе, который тоже может действовать на тормозной диск.

Предпочтительно первое тормозное устройство и второе тормозное устройство могут быть присоединяемыми соответственно к верхней стороне и нижней стороне балансира, или наоборот. Например, первое тормозное устройство может быть выполнено в виде тормозной скобы и находиться на верхней стороне балансира. Выполненное в виде парковочного тормозного устройства второе тормозное устройство может быть закреплено на нижней стороне балансира. Благодаря такому продуманному варианту осуществления третьей области балансира реализуется двухсторонняя (англ. «TWO FACE») привязка тормоза к балансиру как вверху, так и внизу.

Также предпочтительно первое тормозное устройство и/или второе тормозное устройство через интерфейс и/или через тормозной адаптер может быть устанавливаемым на третьей области для получения блочной системы. При этом к интерфейсу или тормозному адаптеру, например, через проходные отверстия или резьбовые отверстия могут привязываться различные тормозные устройства. Блочная система может быть выполнена, в частности, модульной, то есть с универсальными или унифицированными интерфейсами для привязки разных тормозных устройств для различных случаев применения, например, для применения в грузовиках, автобусах или других автомобилях промышленного назначения.

В других вариантах осуществления подвеска колеса для приводимого посредством электрического или пневматического двигателя колеса транспортного средства, в частности заднего колеса автомобиля промышленного назначения, может иметь балансир, который в первой области установлен на транспортном средстве, а во второй области опирается на транспортное средство через приемник колебаний. При этом балансир может, в частности, иметь интерфейс для привязки различных видов приемников колебаний.

Таким образом, в зависимости от случая применения, в подвеску колеса могут гибко интегрироваться различные виды приемников колебаний. Это может зависеть, в частности, от вида транспортного средства или автомобиля промышленного назначения. При этом соответствующий приемник колебаний может выбираться индивидуально совместимо для отдельных классов транспортных средств или типов транспортных средств и унифицированным образом привязываться через интерфейс. Благодаря созданию универсального интерфейса подвеска колес может дооснащаемой также для будущих технологий. Упрощается также ремонт и замена приемников колебаний, так что срок службы подвески колес возрастает. Уменьшаются также сложность и стоимость изготовления вместе с многообразием деталей, которые должны конструироваться и иметься в наличии для разных конструктивных рядов.

Предпочтительно приемник колебаний привязан к интерфейсу непосредственно или через адаптер. В последнем случае интерфейс может быть адаптирован для крепления к нему одного из нескольких отличающихся друг от друга адаптеров. Так как разные приемники колебаний имеют различные конструкции для применения, для каждого приемника колебаний соответствующий адаптер может гарантировать совместимость с универсальным интерфейсом. При этом каждый из различных адаптеров может быть соответственно адаптирован для установки одного или нескольких отличающихся друг от друга приемников колебаний. То есть, в то время как интерфейс в каждом случае выполнен одним и тем же образом, адаптер всегда рассчитан на один вид приемника колебаний. То есть приемник колебаний может адаптироваться к соответствующей архитектуре транспортного средства для достижения вариабельности и гибкости в конструкции транспортного средства.

При этом интерфейс может включать в себя вырезы и/или выпуклости материала, которые ориентируют адаптер и/или передают усилия. Таким образом обеспечено правильное применение для каждого вида адаптера. К тому же упрощен монтаж.

Интерфейс может быть выполнен, в частности, в виде указывающей от первой области торцевой поверхности балансира. Так как ось поворота у однорычажных подвесок обычно расположена в направлении езды спереди, торцевая поверхность, как правило, указывает назад, при этом также возможен обратный случай. С помощью расстояний между осью поворота балансира, осью стойки колеса и приемником колебаний с помощью реализуемых в каждом случае плеч рычага могут находиться предпочтительные конструкции для восприятия усилий при езде. При этом может применяться адаптер для размещения точки воздействия приемника колебаний ближе к оси поворота или более удаленно от нее. Интерфейс может также включать в себя отверстия для крепежных элементов, в частности для винтов. Например, торцевая поверхность может иметь вообще форму скругленного четырехугольника и включать в себя четыре отверстия. Предпочтительно каждое из отверстий может быть снабжено резьбой. Также возможно крепление с помощью других разъемных крепежных средств или с помощью заклепок.

То есть предпочтительно интерфейс и/или адаптер выполнены для получения блочной системы. Это может происходить, например, путем внутризаводского или общего для всех предприятий нормирования или унификации размеров соответствующих конструктивных элементов, в частности адаптера и приемников колебаний.

Также предпочтительно приемник колебаний представляет собой пневматическое устройство пружина-демпфер. Это может быть получено, в частности, с помощью пневмоподрессоривания. Путем настройки давления сильфона пневмоподрессоривания высота транспортного средства может поддерживаться постоянно или контролируемым образом адаптироваться к загрузке и выгрузке транспортируемых грузов или к посадке и высадке пассажиров. При этом способность к восприятию колебаний в широком диапазоне настройки и регулирования остается почти постоянной.

При этом адаптер может быть выполнен, в частности, в виде продолжения балансира и сужаться в направлении от балансира, а на своем конце иметь по существу горизонтальную поверхность, к которой присоединены механический пневмопружинный элемент и предпочтительно демпферный элемент пневматического устройства пружина-демпфер. При этом существует возможность поместить здесь пружинный элемент и демпферный элемент в виде отдельного конструктивного элемента каждый.

Однако жесткость при пневмоподрессоривании может настраиваться варьируемым образом только в пределах очень малого диапазона настройки. Поэтому при применении пневматических устройств пружина-демпфер необходимо было бы для разных условий конструктивного пространства и качеств дорожного полотна монтировать различные компоненты, что повышает многообразие деталей и стоимость. Поэтому для блочной системы предпочтительны также другие приемники колебаний.

Так, приемник колебаний может, в частности, представлять собой гидравлическое, гидропневматическое, электрическое, электромеханическое или электрогидравлическое устройство пружина-демпфер. При этом адаптер предпочтительно выполнен в виде пластинки, которая на нижнем конце может иметь выполненную в виде двух выступов опорную вилку для устройства пружина-демпфер.

Так как устройства пружина-демпфер имеют только одну степень свободы, а именно, за счет сокращения и расширения допускают движения своих двух точек привязки друг к другу и друг от друга, то устройства пружина-демпфер на своих концах обычно установлены шарнирно, так как угол продольной оси устройства пружина-демпфер при осадке должен быть изменяемым как относительно балансира, так и относительно транспортного средства. Такое шарнирное опирание может быть получено между указанными двумя выступами опорной вилки.

Предпочтительно опора (опирание) балансира на транспортном средстве может быть образовано посредством двух резиновых опор в первой области балансира, которые установлены на кузове непосредственно или через вспомогательную раму, предпочтительно через торсионную пружину. При этом устройство пружина-демпфер может взаимодействовать с торсионной пружиной. В одном из вариантов осуществления приемник колебаний может представлять собой только один демпфер, при этом пружинная функция выполняется одной только торсионной пружиной.

В предпочтительном усовершенствовании транспортное средство может предпочтительно иметь соответствующую вторую ось, в частности управляемую переднюю ось, которая подрессорена таким же образом, например, тоже с помощью пневматического, гидравлического, гидропневматического, электрического, электромеханического или электрогидравлического устройства пружина-демпфер.

С помощью модульной блочной системы многообразные комбинации всех доступных технологий из областей пневматики, гидравлики и электрики могут реализовываться особенно близко к пожеланию заказчика. Так, например, для некоторых особых случаев применения можно устанавливать приемник колебаний на третьей области, соответственно, на тормозном адаптере.

Итак, есть разные возможности, предпочтительным образом выполнить и усовершенствовать идею настоящего изобретения. Для этого, с одной стороны, можно сослаться на пункты формулы изобретения, зависимые от п.1 формулы изобретения, а с другой стороны, на последующее пояснение предпочтительных примеров осуществления изобретения с помощью чертежей. В связи с пояснением предпочтительных примеров осуществления изобретения с помощью чертежей поясняются также вообще предпочтительные варианты осуществления и усовершенствования этой идеи. На чертежах показано:

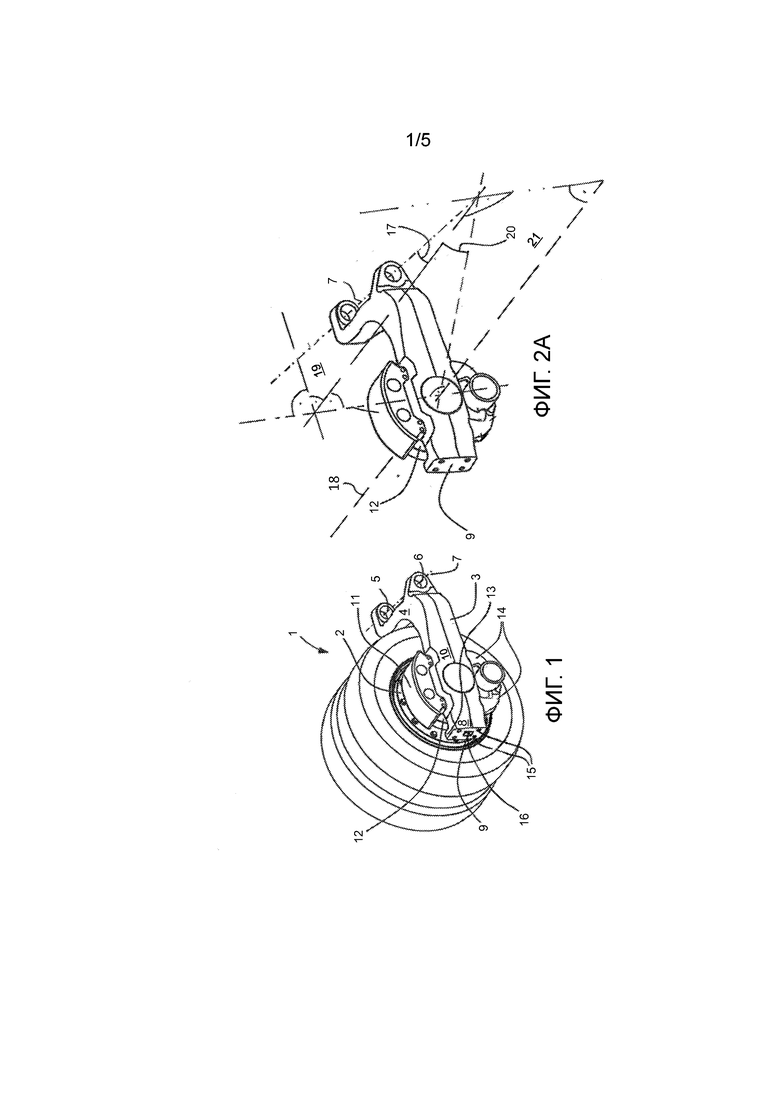

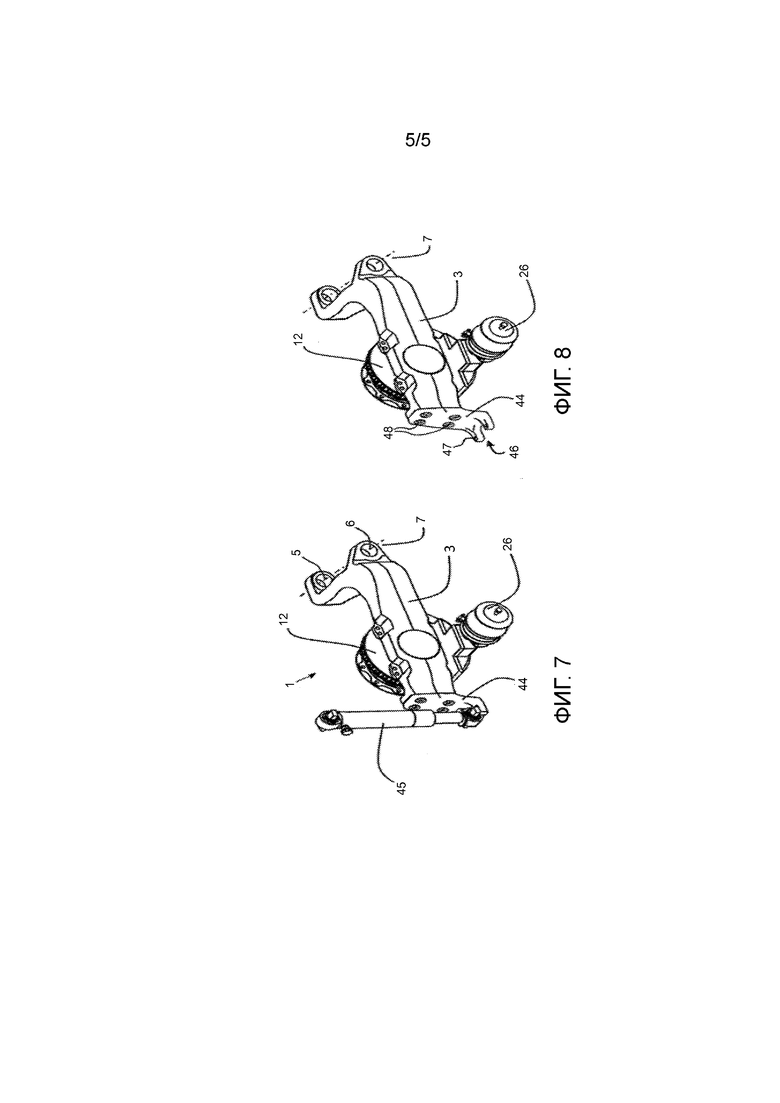

фиг.1: вид в перспективе предлагаемой изобретением подвески колеса с двигателем;

фиг.2: вид в перспективе предлагаемой изобретением подвески колеса без двигателя;

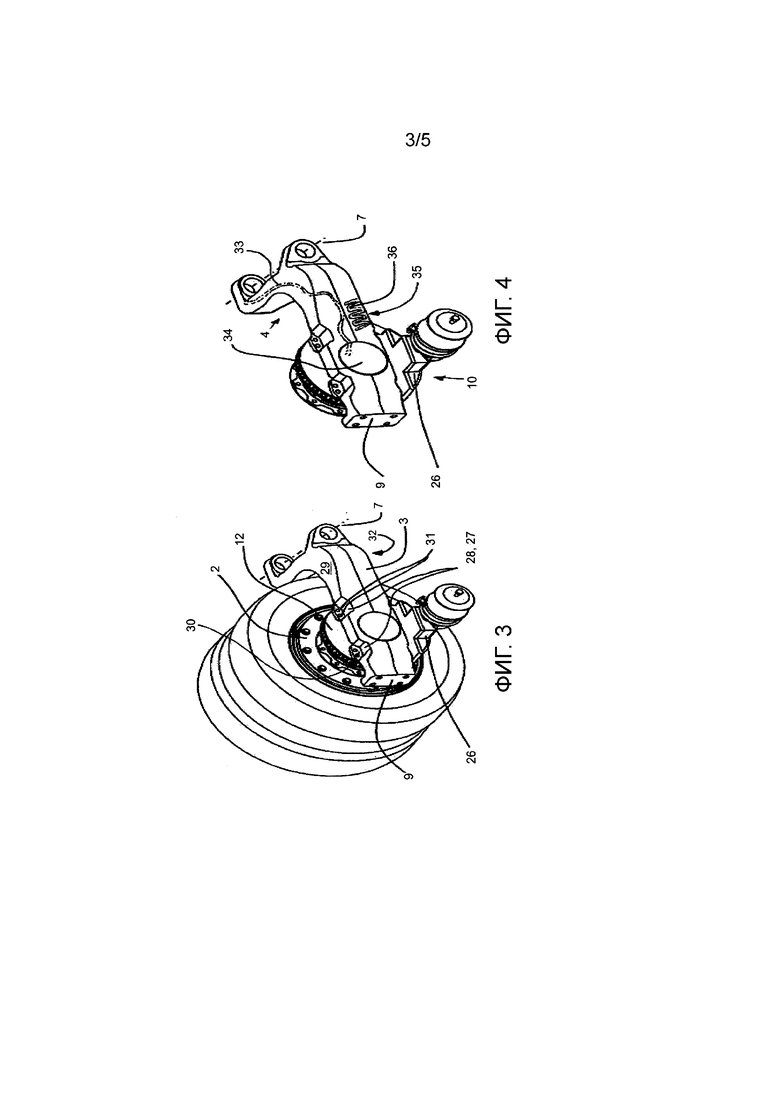

фиг.3: вид в перспективе предлагаемой изобретением подвески колеса с двигателем и без тормозной скобы;

фиг.4: вид в перспективе предлагаемой изобретением подвески колеса без двигателя и без тормозной скобы;

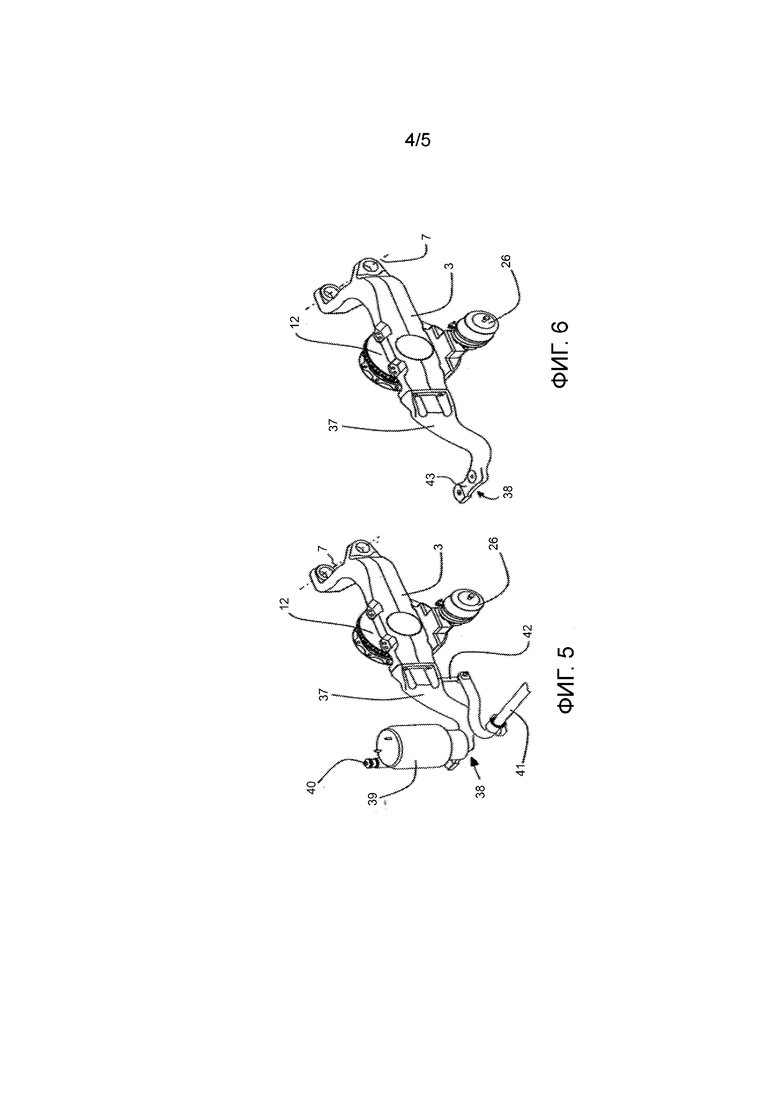

фиг.5: вид в перспективе предлагаемой изобретением подвески колеса с пневматическим устройством пружина-демпфер;

фиг.6: вид в перспективе предлагаемой изобретением подвески колеса с адаптером для пневматического устройства пружина-демпфер;

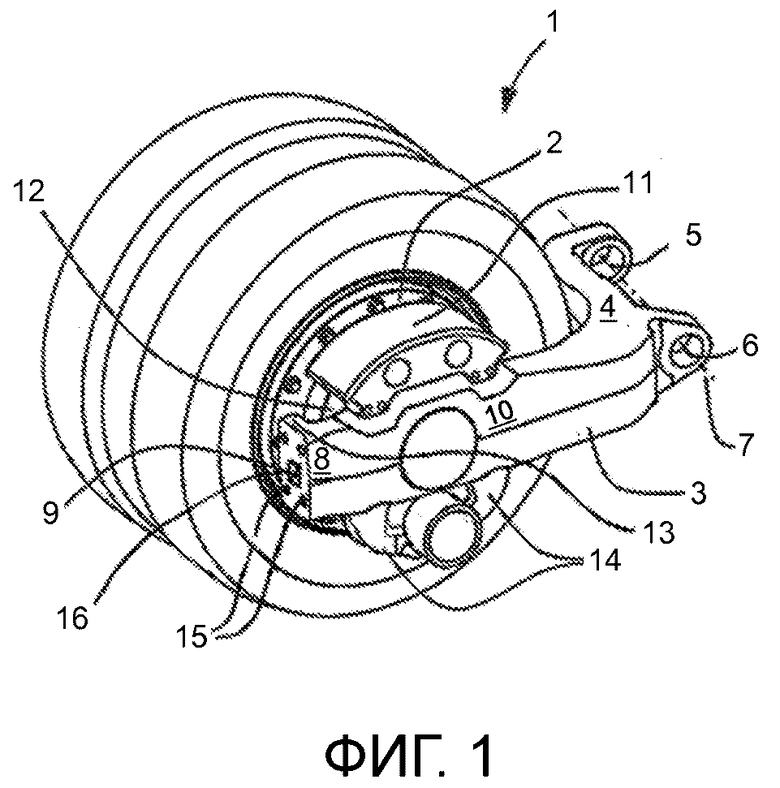

фиг.7: вид в перспективе предлагаемой изобретением подвески колеса с гидропневматическим устройством пружина-демпфер, и

фиг.8: вид в перспективе предлагаемой изобретением подвески колеса с адаптером для гидропневматического устройства пружина-демпфер.

На фиг.1 показана подвеска 1 для колеса транспортного средства, в частности для заднего колеса автомобиля промышленного назначения (не изображено). Колесо транспортного средства приводится посредством электрического двигателя 2 в виде привода в ступице колеса. Далее, отображен балансир 3. Балансир 3 имеет первую область 4. Балансир 3 установлен в первой области 4 на транспортном средстве (на фиг.1 не изображено). Для этого в первой области 4 предусмотрены два проходных отверстия 5, 6, которые задают ось 7 поворота балансира 3. Вторая область 8 балансира 3 служит для подпирания балансира 3 на транспортном средстве. Для этой цели на второй области 8 выполнен интерфейс 9 в виде наружной торцевой поверхности на второй области 8. Далее, видна третья область 10, которая несет на себе невращающуюся часть двигателя 2. Балансир 3 представляет собой изготовленную из металла литую деталь, при этом первая область 4 балансира 3 выполнена в виде полого тела. Вторая область 8 и третья область 10 балансира выполнены из цельного материала. В примере осуществления в соответствии с фиг.1 третья область 10 расположена центрально между первой областью 4 и второй областью 8. Ввиду рычажного действия балансира 3 этот вариант осуществления приводит к более низкой нагрузке подвески 1 колеса и поэтому кинематически предпочтителен. Однако, точно так же вторая область 8 могла бы быть расположена между первой областью 4 и третьей областью 10.

Невращающуюся часть двигателя 2 несет на себе третья область 10 балансира 3, в частности без возможности вращения. Для этого третья область 10 включает в себя направленную наружу конусообразную поверхность (на фиг.1 не видна), на которую напрессована невращающаяся часть двигателя 2. Таким образом, невращающаяся часть двигателя может взаимодействовать с вращающейся частью двигателя 2 для передачи на колесо крутящего момента, при этом колесо, со своей стороны, без возможности вращения соединено с вращающейся частью двигателя 2.

На третьей области 10 балансира установлено также первое тормозное устройство 11. Это первое тормозное устройство 11 выполнено в виде тормозной скобы для дискового тормоза и зафиксировано на балансире 3 посредством резьбовых соединений (на фиг.1 не видны). Тормозная скоба взаимодействует с тормозным диском 12, который без возможности вращения соединен с вращающейся частью двигателя 2. Кроме того, на балансире 3 различимы выпуклости 13 материала, которые по меньшей мере частично охватывают тормозной диск 12 и таким образом защищают от механических мешающих влияний.

Кроме того, на третьей области 10 установлен также тормозной адаптер 14 для второго тормозного устройства (на фиг.1 не изображено), в частности для парковочного тормозного устройства в виде стояночного тормоза. На балансире 3 могут устанавливаться разнообразные тормозные адаптеры 14 для разнообразных тормозных устройств.

Интерфейс 9 служит для подпирания балансира 3 на транспортном средстве, соответственно, для привязки различных видов приемников колебаний (на фиг.1 не изображено). Интерфейс 9 выполнен в виде указывающей от первой области 10 торцевой поверхности балансира 3 и включает в себя отверстия 15 для крепежных элементов (на фиг.1 не изображено) для установки на интерфейсе 9 приемников колебаний или адаптеров (на фиг.1 не изображено). На торцевой поверхности в качестве примера изображен вырез 16, например, для ориентации адаптера и передачи усилий между адаптером и интерфейсом. На фиг.1 вырез 16 выполнен в виде прямоугольного углубления, при этом, в зависимости от случая применения, возможны другие целесообразные варианты осуществления углублений или выпуклостей материала с одной стороны на интерфейсе 9 с соответственно подходящими к ним выпуклостями материала или углублениями на адаптере.

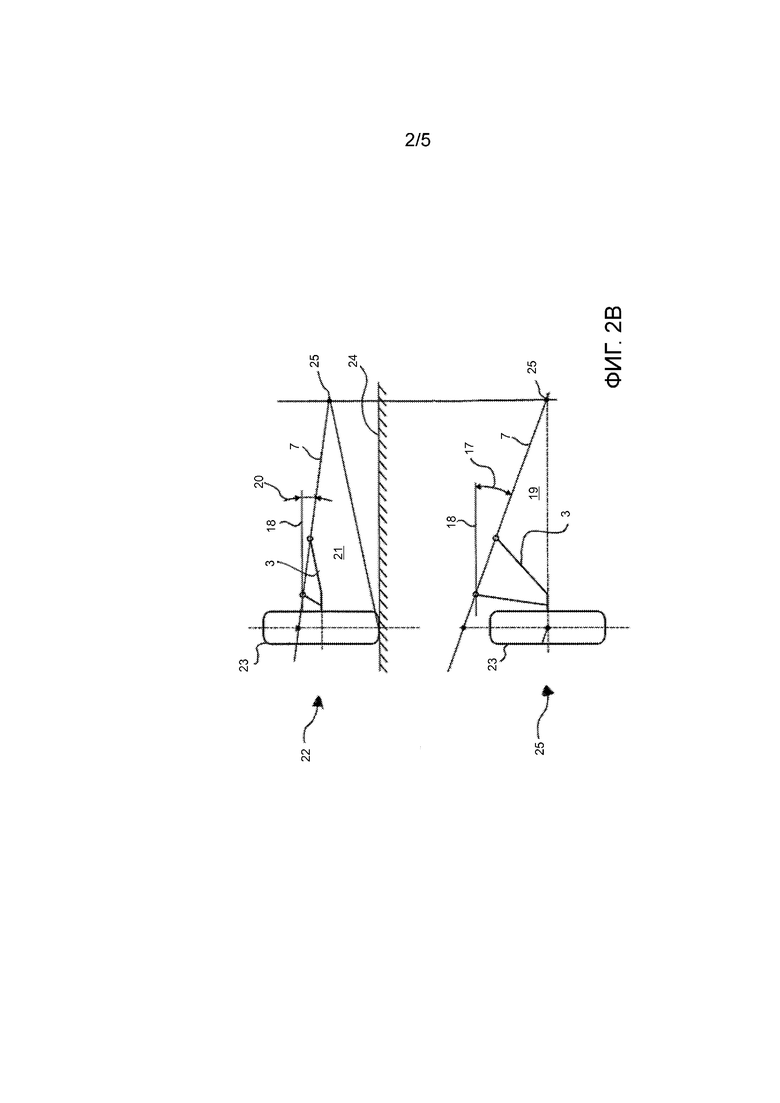

Теперь уже со ссылкой на фиг.2a, балансир 3 выполнен в виде косого рычага-балансира для подвески колеса на косом рычаге. При этом балансир 3 расположен под углом 17 стреловидности, который лежит в первом угловом диапазоне от 10° до 25°. Угол 17 стреловидности представляет собой угол между осью 7 поворота и поперечной осью 18 транспортного средства в горизонтальной плоскости 19. Далее, балансир 3 расположен под углом 20 ската, который лежит во втором угловом диапазоне между 0° до 5°. Угол 20 ската представляет собой угол между осью 7 поворота и поперечной осью 18 транспортного средства в вертикальной плоскости 21.

Косая подвеска, то есть подвижная опора балансира 3 на транспортном средстве, осуществляется при этом на проходных отверстиях 5, 6 посредством двух резиновых опор (не изображено) в первой области 4 балансира 3. Эти резиновые опоры либо непосредственно закреплены на раме транспортного средства с помощью приемного элемента, либо для оптимизации комфорта езды установлены на вспомогательной раме. Далее, вдоль оси 7 поворота может быть установлена торсионная пружина для дополнительного подрессоривания между по меньшей мере одной из резиновых опор и рамой или вспомогательной рамой (не изображено).

Еще отчетливее принцип действия подвески колеса на косом рычаге, а также отношение между углом 17 стреловидности и углом 20 ската становится при рассмотрении фиг.2b. В верхней части 22 фиг.2b показан вид в вертикальной плоскости 21. Колесо 23 стоит на дорожном полотне 24. Балансир 3 подвески колеса на косом рычаге задает ось 7 поворота, на которой лежит мгновенный полюс 25 колеса 23. Балансир 3 наклонен в вертикальной плоскости 21 на угол 20 ската.

Нижняя часть 25 фиг.2b показывает вид в горизонтальной плоскости 19, то есть сверху. Также в нижней части фиг.2b ось 7 поворота наклонена, а именно, в горизонтальной плоскости 19, на угол 17 стреловидности по отношению к поперечной оси 18 транспортного средства. При увеличении угла 17 стреловидности уменьшается изменение развала при осадке. Далее, повышается центр крена, при этом центр крена может снова опускаться путем изменения угла 20 ската. Путем уменьшения угла 17 стреловидности или путем увеличения угла 20 ската, напротив, может достигаться более благоприятное предотвращение клевка при торможении.

На фиг.3 показана подвеска 1 колеса, имеющая пневматическое тормозное устройство в качестве второго тормозного устройства 26. Так как выполненное в виде тормозной скобы первое тормозное устройство 11 на фиг.3 отсутствует, на фиг.3 лучше различим соединенный без возможности вращения с вращающейся частью двигателя 2 тормозной диск 12. Интерфейс 27 для первого тормозного устройства 11 выполнен в виде двух вырезов 28 на верхней стороне 29 балансира 3. На вырезах 28 находятся две расположенные со стороны колеса боковые стенки 30, имеющие каждая два проходных отверстия 31 для крепежных средств, с помощью которых первое тормозное устройство, например, тормозная скоба, может крепиться к верхней стороне 29 балансира 3 (на фиг.3 не изображено). К нижней стороне 32 балансира 3 вместо тормозного адаптера (на фиг.3 не изображено) присоединено второе тормозное устройство 26, которое выполнено в виде пневматического тормозного устройства. Однако возможен также обратный случай, при котором первое тормозное устройство в виде тормозной скобы присоединено к нижней стороне 32 балансира 3, а второе тормозное устройство присоединено на верхней стороне 29 балансира 3, или другие варианты осуществления, имеющие два тормозных устройства на верхней стороне 29 и нижней стороне 32 балансира 3 (на фиг.3 не изображено).

На фиг.4 изображена проводка 33, которая проходит вдоль балансира 3. Проводка 33 может быть закреплена на балансире 3 или расположена в вырезе балансира 3. В настоящем примере осуществления проводка 33 проходит через первую область 4 и третью область 10 балансира 3 до прохода 34. Проход 34 проходит через балансир 3 и позволяет вести проводку 33 вовнутрь ступицы колеса.

Далее, на фиг.4 в балансире 3 видны проводки интегрированных в балансир 3 каналов 35, которые расположены в виде теплообменника. При этом внутри и/или снаружи балансира могут быть предусмотрены ребра 36 теплообменника, причем эти ребра на фиг.4 проходят, в частности, внутри балансира 3. Ребра 36 могут интегрироваться, в частности, в первую область 4 балансира 3, которая может быть выполнена в виде пронизанного ребрами 36 полого тела.

С помощью такого теплообменника может оптимизироваться охлаждение двигателя (на фиг.4 не изображено). Благодаря исполнению ребер 36 и проводок теплообменника в виде интегрированных в балансир 3 каналов 35 может уменьшаться многообразие деталей. Кроме того, передача тепла внутри теплообменника может происходить близко к колесу, без необходимости нагнетать охлаждающее средство по длинным участкам, и поэтому необходимая для эксплуатации теплообменника разность температур уменьшается.

На фиг.5 видна подвеска 1 колеса, у которой приемник колебаний привязан к интерфейсу 9 через адаптер 37. Приемник колебаний выполнен в виде пневматического устройства пружина-демпфер. Адаптер 37 выполнен в виде продолжения балансира 3 и сужается в направлении от балансира к концу 38. На конце 38 адаптера 37 закреплен пневмопружинный элемент 39 и демпферный элемент 40. Дополнительный, соединенный с транспортным средством стабилизатор 41 амортизирует колебания балансира 3 и соединен с адаптером 37 посредством рычага 42 стабилизатора.

На фиг.6 показан конструктивный узел с фиг.5 без пневмопружинного элемента и демпферного элемента. Видно, что конец 38 имеет по существу горизонтальную поверхность 43, к которой могут присоединяться пружинный элемент и демпферный элемент пневматического устройства 39, 40 пружина-демпфер.

Изображенная на фиг.7 подвеска 1 колеса имеет приемник колебаний, который привязан к интерфейсу 9 через другой адаптер 44. Для этого нет необходимости изменять балансир 3, а также интерфейс 9 для привязки адаптеров 37, 44. Таким образом, как интерфейс 9, так и адаптеры 37, 44 выполнены для получения блочной системы. Приемник колебаний представляет собой гидропневматическое устройство 45 пружина-демпфер. С помощью гидропневматического устройства 45 движения крена на поворотах могут в значительной степени устраняться даже без дополнительного стабилизатора. Жесткость и характеристика восприятия колебаний гидропневматического устройства 45 пружина-демпфер могут настраиваться и регулироваться в большом диапазоне и при этом могут поддерживаться постоянными почти независимо от загрузки транспортного средства. Для привязки гидропневматического устройства 45 адаптер 44 выполнен в виде пластинки для опирания гидропневматического устройства 45 пружина-демпфер.

На фиг.8 - без гидропневматического устройства пружина-демпфер - видно, что выполненный в виде пластинки адаптер 44 на своем нижнем конце имеет опорную вилку 46, выполненную в виде двух выступов, которые выполнены каждый с опорными точками для шарнирного опирания (установки) гидропневматического устройства пружина-демпфер. Выполненный в виде пластинки адаптер 44, как и описанный ранее со ссылкой на фиг.5 и 6 адаптер 37, может крепиться к интерфейсу 9 посредством резьбовых соединений 48, а в настоящем примере осуществления прикреплен к интерфейсу 9 посредством четырех расположенных четырехугольником резьбовых соединений 48.

Описанные в связи с фиг.5-8 примерные варианты осуществления 37, 44 адаптеров показывают, как интерфейс 9 балансира 3 подходит для привязки различных видов приемников 39, 40, 45 колебаний. Интерфейс 9 балансира 3 адаптирован для крепления на нем одного из нескольких отличающихся друг от друга адаптеров 37, 44, которые, например, могут быть адаптированы для применения с пневматическим устройством 39, 40 пружина-демпфер, гидропневматическим устройством 45 пружина-демпфер или с электрическими, электромеханическими или электрогидравлическими устройствами пружина-демпфер. Таким образом получена блочная система.

В отношении других предпочтительных вариантов осуществления предлагаемого изобретением устройства во избежание повторов ссылаемся на общую часть описания, а также на прилагаемые пункты формулы изобретения.

Наконец, следует непосредственно указать, что описанные выше примеры осуществления предлагаемого изобретением устройства служат только для рассмотрения заявленной идеи, однако не ограничивают ее этими примерами осуществления.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Подвеска колеса

2 Двигатель

3 Балансир

4 Первая область

5 Проходное отверстие

6 Проходное отверстие

7 Ось поворота

8 Вторая область

9 Интерфейс (приемник колебаний)

10 Третья область

11 Первое тормозное устройство

12 Тормозной диск

13 Выпуклости материала

14 Тормозной адаптер

15 Отверстия

16 Вырез (адаптер)

17 Угол стреловидности

18 Поперечная ось транспортного средства

19 Горизонтальная плоскость

20 Угол ската

21 Вертикальная плоскость

22 Верхняя часть фиг.2b

23 Колесо

24 Дорожное полотно

25 Нижняя часть фиг.2b

26 Второе тормозное устройство

27 Интерфейс (первое тормозное устройство)

28 Вырез (первое тормозное устройство)

29 Верхняя сторона

30 Боковая стенка

31 Проходное отверстие

32 Нижняя сторона

33 Проводка

34 Проход

35 Интегрированные каналы

36 Ребра

37 Адаптер (пневматический приемник колебаний)

38 Конец

39 Пневмопружинный элемент

40 Демпферный элемент

41 Стабилизатор

42 Рычаг стабилизатора

43 Горизонтальная поверхность

44 Адаптер (гидропневматический приемник колебаний)

45 Гидропневматическое устройство пружина-демпфер

46 Опорная вилка

47 Опорная точка

48 Резьбовые соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Активная подвеска опорных катков транспортного средства | 2021 |

|

RU2769740C1 |

| ДВУХСТУПЕНЧАТОЕ АМОРТИЗИРУЮЩЕЕ УСТРОЙСТВО | 2014 |

|

RU2597061C2 |

| СИСТЕМА ПОДВЕСКИ КАБИНЫ ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2415045C2 |

| Подвеска последовательно расположенных колес транспортного средства | 1985 |

|

SU1303444A1 |

| ПОДВЕСКА КОЛЕСА АВТОМОБИЛЯ | 2008 |

|

RU2377140C1 |

| ГИДРОПНЕВМАТИЧЕСКАЯ ПОДВЕСКА ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2160189C1 |

| Гидропневматическая подвеска транспортного средства | 1981 |

|

SU962035A1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1999 |

|

RU2168431C2 |

| НАПРАВЛЯЮЩАЯ СИСТЕМА ДЛЯ ДВУХ ЧЕТЫРЕХКОЛЕСНЫХ ТЕЛЕЖЕК С ИЗМЕНЯЕМЫМ ПОПЕРЕЧНЫМ РАССТОЯНИЕМ МЕЖДУ КОЛЕСАМИ И НАПРАВЛЯЮЩАЯ СИСТЕМА ДЛЯ ЧЕТЫРЕХКОЛЕСНОЙ ТЕЛЕЖКИ С ИЗМЕНЯЕМЫМ ПОПЕРЕЧНЫМ РАССТОЯНИЕМ МЕЖДУ КОЛЕСАМИ | 1994 |

|

RU2123951C1 |

| Управляемая подвеска колеса транспортного средства | 1989 |

|

SU1766715A1 |

Изобретение относится к подвеске колеса транспортного средства. Подвеска колеса для приводимого посредством электрического или пневматического двигателя колеса транспортного средства имеет балансир. Балансир в первой области (4) установлен на транспортном средстве с возможностью поворота вокруг оси (7) поворота, а во второй области (8) опирается на транспортное средство. При этом третья область (10) балансира (3) несет на себе не вращающуюся относительно балансира (3) часть двигателя (2), чтобы с помощью вращающейся части двигателя (2) передавать на колесо крутящий момент. Балансир (3) расположен под углом (17) стреловидности, который лежит в первом угловом диапазоне от 10° до 25°, и под углом (20) ската, который лежит во втором угловом диапазоне от 0° до 5°. Достигается компактность, упрощение и повышение прочности подвески колеса. 2 н. и 11 з.п. ф-лы, 9 ил.

1. Подвеска (1) колеса для приводимого посредством электрического или пневматического двигателя (2) колеса (23) транспортного средства, в частности заднего колеса автомобиля промышленного назначения, имеющая

балансир (3), который в первой области (4) установлен на транспортном средстве с возможностью поворота вокруг оси (7) поворота, а во второй области (8) опирается на транспортное средство,

при этом третья область (10) балансира (3) несет на себе не вращающуюся относительно балансира (3) часть двигателя (2), чтобы с помощью вращающейся части двигателя (2) передавать на колесо крутящий момент,

причем балансир (3) расположен под углом (17) стреловидности, который лежит в первом угловом диапазоне от 10° до 25°, и под углом (20) ската, который лежит во втором угловом диапазоне от 0° до 5°.

2. Подвеска (1) колеса по п.1, отличающаяся тем, что двигатель (2) выполнен в виде привода в ступице колеса.

3. Подвеска (1) колеса по п.1 или 2, отличающаяся тем, что балансир (3) представляет собой косой рычаг-балансир для подвески колеса (23) на косом рычаге.

4. Подвеска (1) колеса по одному из пп.1-3, отличающаяся тем, что первая область (4) балансира (3) выполнена в виде полого тела, а третья область (10) балансира (3) выполнена из цельного материала, и балансир (3) изготовлен из металла, предпочтительно в виде литой детали.

5. Подвеска (1) колеса по одному из пп.1-4, отличающаяся тем, что вдоль балансира (3) или в балансире (3) проходит проводка (33, 35).

6. Подвеска (1) колеса по п.5, отличающаяся тем, что проводка (33) проходит в вырезе в балансире (3) или закреплена на балансире (3).

7. Подвеска (1) колеса по п.5 или 6, отличающаяся тем, что балансир (3) в своей третьей области (10) имеет проход (34) для проводки (33).

8. Подвеска (1) колеса по п.5, отличающаяся тем, что проводка выполнена в виде интегрированного в балансир (3) канала (35).

9. Подвеска (1) колеса по п.8, отличающаяся тем, что интегрированные в балансир каналы (35) расположены в виде теплообменника, при этом внутри и/или снаружи балансира (3) могут быть предусмотрены ребра (36) теплообменника.

10. Подвеска (1) колеса по одному из пп.1-9, отличающаяся тем, что балансир (3) на своей третьей области (10) включает в себя направленную наружу конусообразную поверхность для установки двигателя (2).

11. Подвеска (1) колеса по одному из пп.1-10, отличающаяся тем, что опирание балансира на транспортном средстве образовано посредством двух резиновых опор в первой области (4) балансира (3), которые установлены на кузове непосредственно или через вспомогательную раму, предпочтительно через торсионную пружину.

12. Подвеска (1) колеса по одному из пп.1-11, включающая в себя также:

установленное на третьей области (10) балансира (3) первое тормозное устройство (11) и предпочтительно установленное на третьей области балансира второе тормозное устройство (26); и/или

балансир во второй области подпирается на транспортном средстве через приемник (39, 40, 45) колебаний, в частности устройство пружина-демпфер, и балансир (3) предпочтительно имеет интерфейс (9) для привязки различных видов приемников (39, 40, 45) колебаний.

13. Балансир (3) для подвески по одному из пп.1-12, характеризующийся тем, что в первой области (4) выполнен с возможностью установки на транспортном средстве с возможностью поворота вокруг оси (7) поворота, а во второй области (8) выполнен с возможностью опирания на транспортное средство,

при этом третья область (10) балансира (3) выполнена с возможностью несения на себе не вращающейся относительно балансира (3) части двигателя (2), чтобы с помощью вращающейся части двигателя (2) передавать на колесо крутящий момент.

| DE 10202015218793 A1, 30.07.2017 | |||

| US 2003230443 A1, 18.12.2003 | |||

| US 2012000724 A1, 05.01.2012 | |||

| WO 2015087659 A1, 18.06.2015 | |||

| ПОДВЕСКА ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2509657C2 |

Авторы

Даты

2022-05-24—Публикация

2019-07-31—Подача