Изобретение относиться к железнодорожному транспорту, в частности к конструкциям тележек подвижного состава со следящей системой для автоматического управления ее движением в рельсовой колее.

Известна тележка локомотива, содержащая раму с поперечными балками, связанные с рамой поводками колесные пары, центрально расположенный на раме электродвигатель, к остову которого крепится корпус тягового редуктора, передающего вращение от якоря электродвигателя к колесным парам посредством двух промежуточных и двух ведомых зубчатых колес и далее с помощью карданной муфты системы "Альстом". Такая конструкция тележки позволяет сократить колесную базу и массу тележки (Забродин Б.В. "Электроподвижной состав французских железных дорог". Изд-во транспорт, 1965 г., с. 60-64).

Недостатком известной тележки является то, что она не обеспечивает радиальной установки колесных пар при движении в кривых участках пути, что вызывает повышенный износ гребней бандажей и рельсов, увеличивает сопротивление движению в прямых и кривых участках пути.

Известна тележка локомотива, принятая за прототип, содержащая раму с поперечными балками, колесные пары, связанные между собою попарно с помощью продольных балансиров, выполняющие роль продольных поводков и воспринимающие вертикальную нагрузку посредством комплекта пружин "Флексикойл", пневматические гасители колебаний, тяговые электродвигатели, предназначенные для передачи вращающего момента на колесные пары посредством зубчатой передачи, центрально расположенные наклонные тяги, передающие силы тяги и торможения, колодочный тормоз, состоящий из шкива, двух рычагов с тормозными колодками и приводного гидроцилиндра, следящая система автоматического управления движением тележки в прямых и кривых участках пути, состоящая из четырех основных блоков: блок измерительной системы, включающей магниторельсовые индукционные датчики, блок исполнительного гидропривода с золотниковым распределителем, включающего продольно расположенный силовой гидроцилиндр, штоковая и бесштоковая полости которого соединены каналами, на которых установлены электрогидравлический клапан и дроссель, блок гидронасосной станции с электроприводом и управляющего блока, включающего ремиконтный блок типа Микро-Дат, управляющий микропроцессорный блок (RU, патент N 2096217, кл. B 61 F 5/00, 5/38, 1997).

Известная конструкция тележки имеет недостатки:

- непосредственное опирание электродвигателя на ось колесной пары увеличивает необрессоренную массу колесной пары и вертикальные динамические нагрузки на путь;

- жесткая связь правого и левого колес посредством запрессованной в них оси требует значительного усилия для радиальной установки двухосного модуля в кривых участках пути, а следовательно, и мощного исполнительного цилиндра следящей системы управления;

- с помощью одних магниторельсовых датчиков не удается осуществить оптимальную систему управления движением тележки на кривых участках пути;

- затруднен доступ к тормозным колодкам шкива на хвостовике электродвигателя.

Техническим результатом изобретения тележки рельсового транспортного средства является уменьшение сопротивления движению и снижение интенсивности износа гребней колес и боковых граней головок рельсов, а также обеспечение удобств в обслуживании и ремонте тележки.

Указанный технический результат достигается тем, что тележка рельсового транспортного средства, содержащая колесные пары, соединенные с ее рамой в горизонтальной плоскости продольными поводками, тяговые электродвигатели, предназначенные для передачи вращающего момента на колеса колесные пары посредством зубчатой передачи, пружины рессорного подвешивания, пневматические гасители колебаний, наклонные тяги для передачи тяговых и тормозных усилий, следящую систему автоматического управления движением тележки в рельсовой колее, включающая измерительный блок в виде магниторельсовых индукционных датчиков, управляющий микропроцессорный блок, гидронасосную станцию и силовые продольные гидроцилиндры исполнительного блока, причем два тяговых электродвигателя установлены своими выходными валами в разные стороны вдоль центральной поперечной оси тележки, к каждому тяговому электродвигателю со стороны выходных валов присоединены корпуса тяговых зубчатых редукторов, закрепленных на раме тележки и связанных своими выходными валами через уравновешенные шарнирно-поводковые муфты с каждым колесом колесных пар одной стороны тележки, на внешних сторонах корпусов тяговых редукторов на хвостовиках его выходных валов установлены тормозные барабаны, снабженные тормозными колодками, приводными гидроцилиндрами и регуляторами хода их рычагов, колеса колесной пары установлены на подшипниках качения и дублирующих подшипниках скольжения на невращающихся осях, соединенных подвижно с рамой центральными продольными поводками с резиновыми амортизаторами в узлах соединения с осью и поперечными балками рамы и силовыми продольными гидроцилиндрами, расположенными параллельно центральным продольным поводкам, кузов оперт на раму тележки посредством пружин типа "Флексикойл" и последовательно установленные гидроцилиндры гидропневматических рессор, а в горизонтальной плоскости рама дополнительно связана с кузовом посредством установленных шарнирно силовых поперечных гидроцилиндров, причем продольные и поперечные силовые гидроцилиндры объединены посредством исполнительного блока следящей системы автоматического управления движением тележки в рельсовой колее, измерительный блок которой дополнен считывающими головками, получающими информацию от путевых элементов памяти, и импульсными тахометрами. Кроме этого, обратные полости силовых поперечных гидроцилиндров, штоковая одного и бесштоковая другого, соединены между собою попарно трубопроводами, на которых установлены регулируемые дроссельные устройства, а также она снабжена гидропневматическими стабилизаторами боковой устойчивости кузова, размещенными между кронштейнами невращающихся осей и кузовом рельсового транспортного средства.

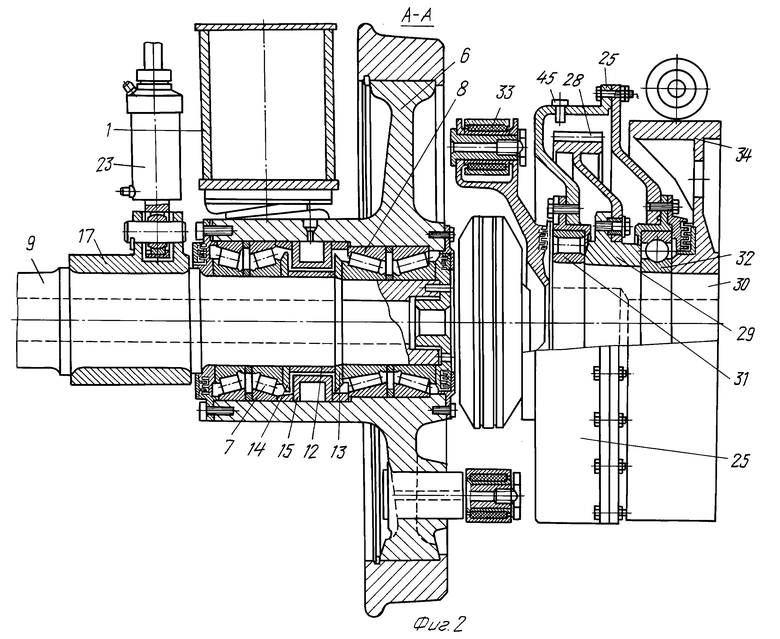

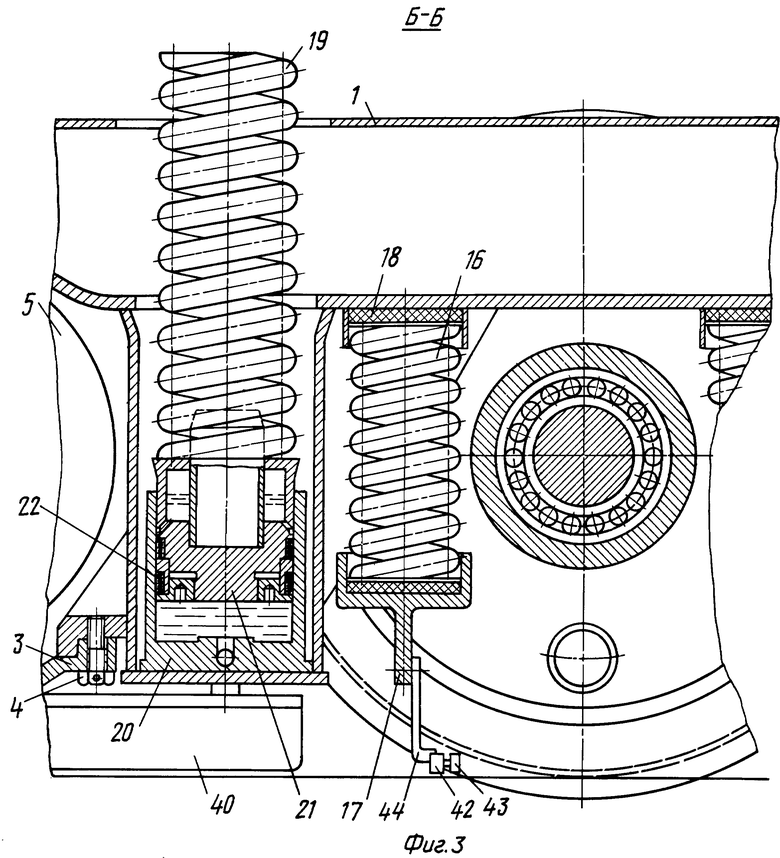

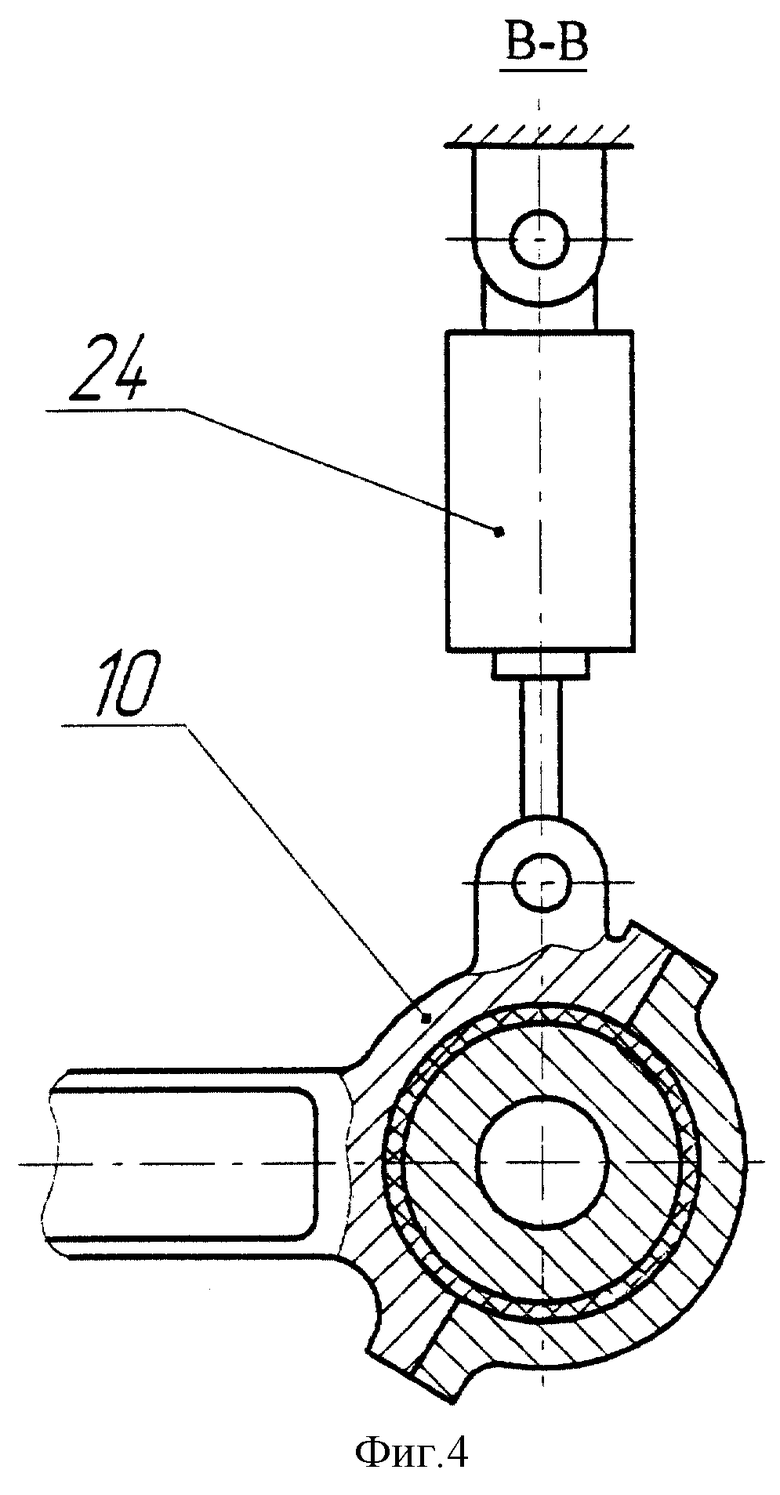

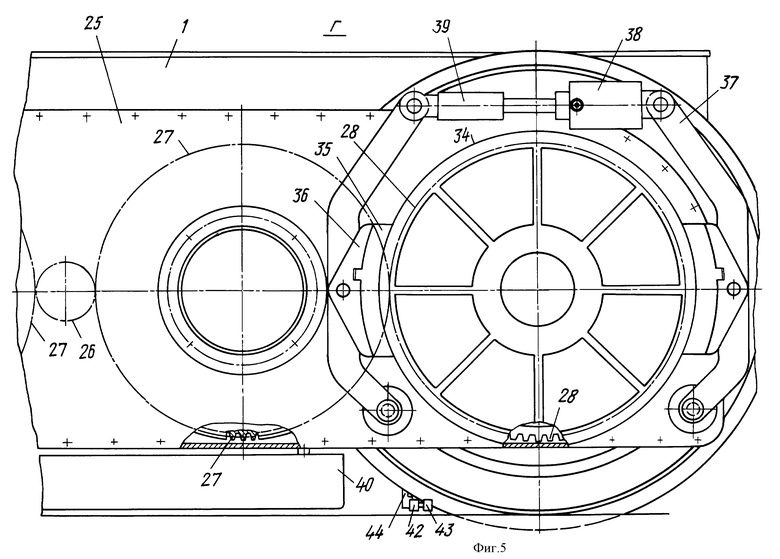

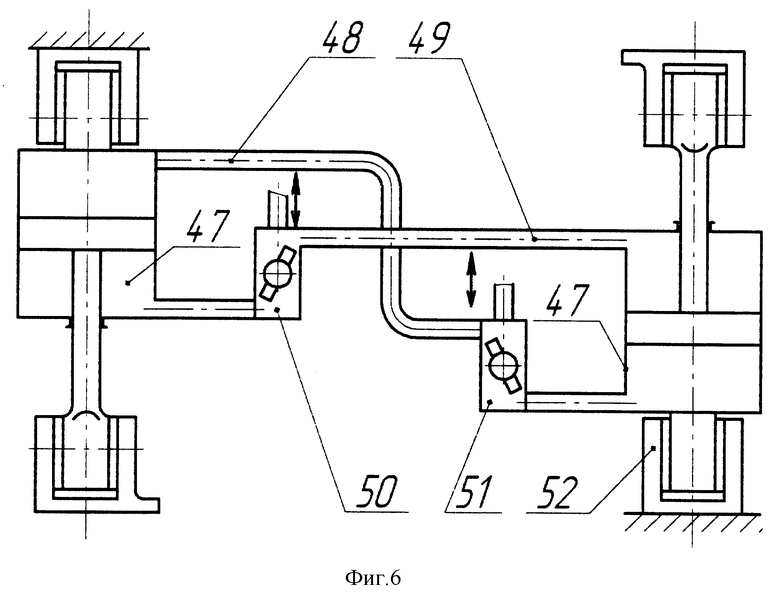

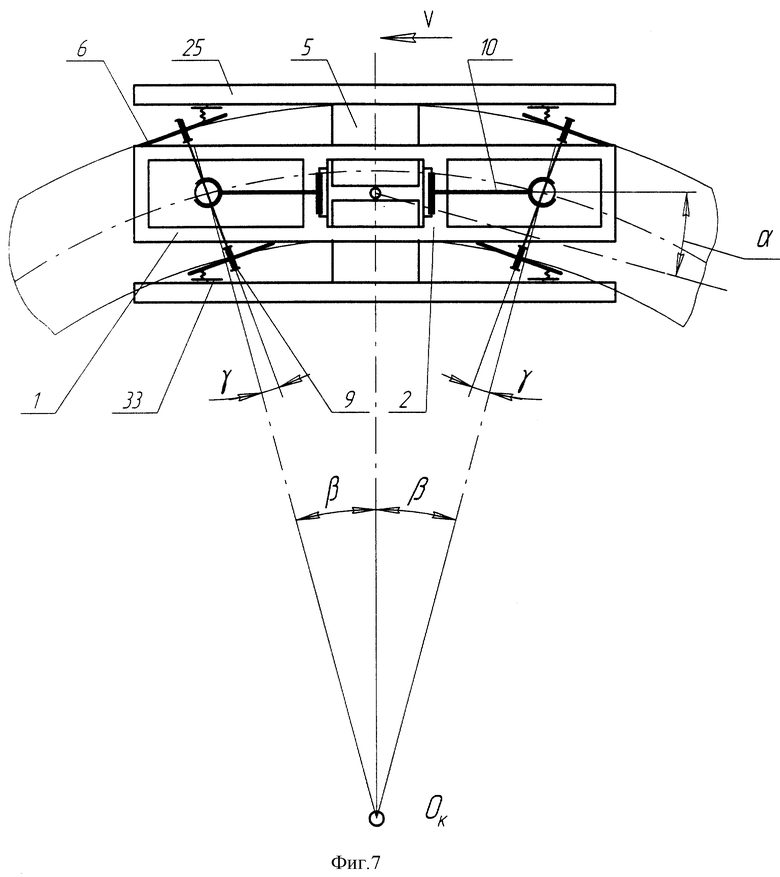

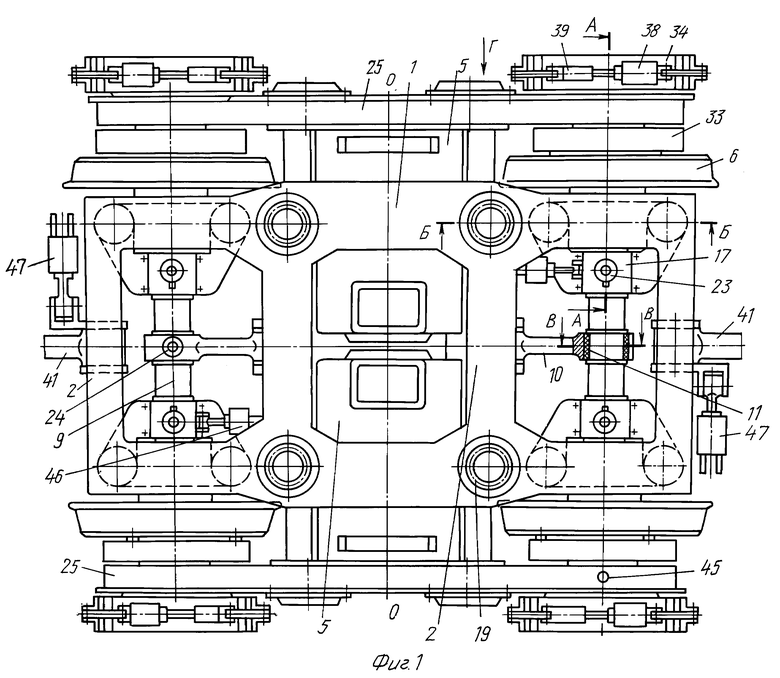

На фиг. 1 изображена тележка рельсового транспортного средства, вид в плане; на фиг. 2 - сечение по А-А фиг. 1; на фиг. 3 - сечение по Б-Б фиг. 1; на фиг. 4 - сечение по В-В фиг. 1; на фиг. 5 - вид по стрелке Г фиг. 1; на фиг. 6 - схема установки и соединений дополнительных поперечных гидроцилиндров, на фиг. 7 - схема установки тележки в кривой.

Тележка рельсового транспортного средства со следящей системой управления в двухосном исполнении (фиг. 1-7) содержит сварную раму 1 с четырьмя поперечными балками 2 и четырьмя подрамными струнками 3, прикрепленными к поперечным балкам 2 болтами 4 (фиг. 3). Подрамные струнки 3 увеличивают прочность и жесткость рамы 1 в вертикальной плоскости. Тяговые электродвигатели 5 установлены на раме 1 своими выходными валами в разные стороны вдоль центральной поперечной оси O-O тележки (фиг. 1). Колеса 6, вращающиеся на подшипниках качения 7 и 8 (фиг. 2), смонтированы на невращающихся осях 9, образуют в сборе две колесные пары, каждая из которых подвижно соединена с поперечными балками 2 рамы 1 центральными продольными поводками 10, в разъемных шарнирных концах которых установлены резиновые амортизаторы 11. Дублирующие подшипники скольжения размещены в ступицах колес 6 между двумя комплектами конических подшипников качения 7 и 8, состоящие из колец 12, упорных шайб 13 и 14, дисков 15, причем радиальные и осевые зазоры в дублирующих подшипниках скольжения выполнены больше максимально допустимых в эксплуатации зазоров в подшипниках качения 7 и 8. Рабочие поверхности дисков 15 покрыты антифрикционным материалом. Виброзащитная система тележки содержит пружины 16 (фиг. 3) первой ступени рессорного подвешивания, размещенные между рамой 1 и лапами кронштейнов 17, закрепленных на невращающихся осях 9, с установкой по торцам пружин 16 резинометаллических прокладок 18 и комплексную систему вторичного кузовного подвешивания: кузов оперт на раму 1 тележки посредством пружин 19 типа "Флексикойл" и последовательно расположенных гидроцилиндров 20 гидропневматических "рессор" с поршнями 21, уплотнительными манжетами 22, причем подпоршневые полости гидроцилиндров 20, опирающихся на нижние листы поперечных балок 2, соединены трубопроводами с гидропневматическими аккумуляторами, которые на фиг. 3 не показаны. Гидропневматические стабилизаторы 23 (фиг. 2) боковой устойчивости кузова, размещенные между кронштейнами 17 невращающихся осей 9 и кузовом рельсового транспортного средства (кузов на фиг. 1-6 не показан). Пневматические демпферы 24 установлены на продольной оси тележки (фиг. 4) между кронштейнами центральных продольных поводков 10 и кузовом рельсового транспортного средства. С каждой стороны тележки жесткие несущие корпуса 25 тяговых зубчатых редукторов присоединены к тяговым электродвигателям 5 и дополнительно закреплены на раме 1 тележки. Внутри корпуса 25 смонтирована цилиндрическая косозубая передача, состоящая из ведущей шестерни 26 (фиг. 5), напрессованной на хвостовик вала каждого тягового электродвигателя 5, промежуточных зубчатых колес 27 и ведомых зубчатых колес 28, присоединенных к ступицам 29 (фиг. 2), напрессованных на выходные валы 30 тяговых редукторов. Выходные валы 30 смонтированы в жестких несущих корпусах 25 на подшипниках качения 31 и 32. Зубчатая передача предназначена для передачи вращающего момента от тяговых электродвигателей 5 на колеса колесной пары. Уравновешенные шарнирно-поводковые муфты 33 соединяют с каждой стороны тележки выходные валы 30 тяговых редукторов с вращающимися на осях 9 колесами 6.

Уравновешенная шарнирно-поводковая муфта 33 представляет собой механизм для передачи крутящего момента от полого вала тягового электродвигателя на ось колесной пары локомотива по авторскому свидетельству СССР, N 580136, кл. B 61 C 9/40 опубликованному в 1977 г., впоследствии получила название уравновешенной шарнирно-поводковой муфты.

Муфты такой конструкции обеспечивают свободу относительных перемещений указанных выше деталей по оставшимся пяти степеням свободы из шести возможных. Тележка оборудована фрикционным тормозом, состоящим из тормозных барабанов 34 (фиг. 5), установленных на хвостовики выходных валов 30 тяговых редукторов, тормозных колодок 35, башмаков 36, рычагов 37, приводных гидроцилиндров 38 и регуляторов 39 хода рычагов 37. Кроме этого, тележка имеет магниторельсовый тормоз 40 (фиг. 5), подвешенный с каждой стороны к поперечным балкам 2 рамы 1. Для передачи тяговых и тормозных усилий тележки предусмотрены наклонные тяги 41, которые в горизонтальной плоскости связывают раму 1 с кузовом. Тележка снабжена следящей системой автоматического управления движением в рельсовой колее, состоящей как и прототипе из четырех основных блоков: управляющего микропроцессорного блока, блока гидронасосной станции, измерительного блока и исполнительного блока, расширенных дополнительным оборудованием:

- измерительный блок с магниторельсовыми индукционными датчиками 42 дополнен по сравнению с прототипом считывающими головками 43, закрепленными на кронштейнах 44 (фиг. 5), получающими информацию от путевых элементов памяти, и импульсными тахометрами 45, установленными на правом и левом несущих корпусах 25 тяговых редукторов над ведомыми зубчатыми колесами 28 (фиг. 1 и 2), определяющими скорость движения рельсового транспортного средства;

- исполнительный блок (фиг. 1), содержащий силовые продольные гидроцилиндры 46, расположенные параллельно центральным продольным поводкам 10 и шарнирно соединяющие кронштейны 17 невращающихся осей 9 с поперечными балками 2 рамы 1 тележки, дополнен силовыми поперечными гидроцилиндрами 47, шарнирно соединяющими в горизонтальной плоскости раму 1 тележки с кузовом рельсового транспортного средства. Причем обратные полости (штоковая одного и бесштоковая полости другого) дополнительных поперечных гидроцилиндров 47 попарно соединены трубопроводами 48 и 49, на которых установлены регулируемые дроссельные устройства 50 и 51 (фиг. 6). На фиг. 6 кронштейны 52, отмеченные штриховкой, соединены с кузовом рельсового транспортного средства, а остальные - с поперечными балками 2 рамы 1 тележки.

Управляющий блок оснащен микропроцессором, который связан с магниторельсовыми индукционными датчиками 42, считывающими головками 43 и импульсными тахометрами 45. Блок гидронасосной станции размещается обычно в кузове. Он связан с силовыми продольными 46 и поперечными 47 гидроцилиндрами трубопроводами через регулируемые золотники (на фиг. 1-7 не показаны).

Тележка рельсового транспортного средства со следящей системой автоматического управления движением в рельсовой колее работает следующим образом. Вращающие моменты от тяговых электродвигателей 5 передаются по обеим сторонам тележки на ведущие шестерни 26 тяговых редукторов 25 и далее на промежуточные зубчатые колеса 27, ведомые колеса 28 ступицы 29, выходные валы 30 и уравновешенные шарнирно-поводковые муфты 33, а от них на вращающиеся на подшипниках качения 7 и 8 колеса 6. Последние в контактах с рельсами создают силу тяги, которая от невращающихся осей 9 передается посредством центральных продольных поводков 10 с резиновыми амортизаторами 11 в шарнирах на поперечные балки 2 рамы 1 и далее через наклонные тяги 41 на кузов рельсового транспортного средства. Аналогичным путем, но в обратном направлении передаются силы торможения от тормозных барабанов 34. Наклонные тяги 41 односторонне, работают только на растяжение. Они обеспечивают равномерное распределение вертикальной нагрузки между колесами 6 при реализации сил тяги и торможения. Магниторельсовый тормоз 40 включается только при экстренном торможении.

Уравновешенные шарнирно-поводковые муфты 33 обеспечивают свободу перемещения колес 6 в вертикальной, горизонтальной и поперечной плоскостях (по пяти степеням свободы из шести возможных) относительно корпусов 25 тяговых зубчатых редукторов, а следовательно, и рамы 1 тележки, т.к. последние жестко соединены между собою. Уравновешенные шарнирно-поводковые муфты 33 кинематически и динамически совершенны и не создают дополнительных динамических вращающих моментов как при радиальной расцентровке соединяемых деталей - колес 6 и валов 30 тяговых редукторов, так и при их угловом перекосе.

Вертикальная нагрузка от кузова рельсового транспортного средства на раму 1 тележки передается посредством четырех пружин 19 типа "Флексикойл" и последовательно включенных четырех гидроцилиндров 20 гидропневматических "рессор". Первые обеспечивают оптимальные характеристики жесткости связи кузова с рамой 1 тележки в горизонтальной плоскости, а вторые - высокий статичный прогиб в вертикальной плоскости. Кроме того, система регулирования пневматических "рессор" с поршнями 21 обеспечивает постоянство высоты кузова рельсового транспортного средства относительно головки рельса независимо от его загрузки в прямых участках пути и наклон его в кривых участках пути для компенсации центробежных сил.

Вертикальная нагрузка от рамы 1 тележки на колеса 6 передается через резинометаллическне прокладки 18, пружины 16, лапы кронштейнов 17, невращающихся осей 9 и подшипники качения 7 и 8. Подшипники скольжения 12, 13, 14, 15 установлены в ступицах колес 6 для повышения безопасности движения и они вступают в работу лишь при случайном выходе из строя подшипников качения 7 и 8.

Для повышения боковой устойчивости кузова при движении в прямых и кривых участках пути параллельно первой и второй ступеням рессорного подвешивания установлены гидропневматические стабилизаторы 23. Они не оказывают заметного сопротивления при вертикальных колебаниях кузова рельсового транспортного средства (подпрыгивание и галопирование), но резко повышают жесткость и демпфирование колебаний при боковой качке кузова. Вертикальные колебания гасятся пневматическими демпферами 24, установленными параллельно первой и второй ступеням рессорного подвешивания между кузовом и невращающимися осями 9 на продольной оси тележки. Такая система стабилизации, демпфирования и принудительного наклона кузова в кривых способна обеспечить высокие динамические характеристики тележки при высоких скоростях движения.

Тележка рельсового транспортного средства предназначена прежде всего для электропоездов. Электропоезда вынуждены делать частые остановки. Поэтому помимо рекуперативного торможения тяговыми электродвигателями 5 они должны иметь надежные и удобные в обслуживании и ремонте фрикционные тормоза. На предложенной конструкции тележки они смонтированы непосредственно на жестких корпусах 25 тяговых редукторов, т.е. на обрессоренной части тележки и по сравнению с дисковыми тормозами будут иметь ряд преимуществ, а именно они не увеличивают необрессоренную массу колесной пары, не замыкают первую ступень рессорного подвешивания при торможении, легко меняются тормозные прокладки при износе. Тормозные барабаны 34 оснащены ребрами и хорошо охлаждаются воздухом, а также имеют высокую износостойкость. Магниторельсовый тормоз 40 применяется лишь при экстренных торможениях.

Независимое вращение правого и левого колес 6 колесных пар на осях 9 имеет ряд преимуществ. Прежде всего уменьшается сопротивление движению в прямых участках пути до 20%, а в кривых радиусом 600 м - до 40...50% за счет принудительного скольжения колес по рельсам как это имеет место при жестком их соединении. Следовательно, уменьшается и износ бандажей колес 6 и рельсов. Кроме того, значительно уменьшается вращающий момент при повороте колесной пары относительно рамы 1 тележки в горизонтальной плоскости по сравнению с традиционной колесной парой, колеса которой вынуждены скользить по рельсам, что при повороте намного упрощает и удешевляет следящую систему управления движением тележки в прямых и кривых участках пути. Последняя работает следующим образом. По сигналам магниторельсовых датчиков 42, расположенных над головкой рельса, микропроцессорный блок по жесткой программе вырабатывает такую логику управления продольными гидроцилиндрами 46, что в прямых участках пути гребни колес практически не будут касаться головок рельсов. Управление осуществляется поворотом невращающихся осей 9 продольными гидроцилиндрами 46 относительно рамы 1 тележки. Центральные продольные поводки 10 с резиновыми амортизаторами 11 не препятствуют повороту невращающихся осей 9 в горизонтальной плоскости относительно рамы 1 тележки.

В кривых участках пути следящая система автоматического управления работает от трех задающих приборов - магниторельсовых и индукционных датчиков 42, считывающих головок 43 и импульсных тахометров 45, установленных на несущих корпусах 25 тяговых зубчатых редукторов. Считывающая головка 43 получает информацию от путевого элемента памяти о параметрах кривого участка пути и передает ее в микропроцессорный блок. Последний вырабатывает команду для поперечных гидроцилиндров 47, которые поворачивают раму 1 тележки на пружинах 19 типа "Флексикойл" вокруг вертикальной оси в радиальное положение относительно точки Ок. Одновременно микропроцессорный блок вырабатывает корректирующую поправку для магниторельсовых датчиков 42 и дает команду на исполнение продольным гидроцилиндрам 46, которые поворачивают невращающиеся оси 9 относительно рамы 1 тележки на дополнительный угол γ, несколько больший по отношению к радиальной установке колесных пар (фиг. 7), где углом α обозначен поворот тележки, углом β обозначен угол радиальной установки колесных пар. Благодаря этому достигается максимально возможное снижение бокового давления гребней колес 6 на боковую грань головки внешнего рельса. Путевой элемент памяти к устройству тележки не относится и устанавливается с внешней стороны рельса перед каждой кривой.

Скорость поворота рамы 1 и невращающихся осей 9 согласуется со скоростью V движения рельсового транспортного средства так, что прямые и обратные повороты указанных выше узлов происходят в пределах переходных вставок кривых участков пути. Согласование скоростей осуществляет микропроцессорный блок по сигналам импульсных тахометров 45.

При колебаниях относа кузова рельсового транспортного средства поперечные гидроцилиндры 47 работают как демпферы благодаря тому, что их обратные полости (штоковые и бесштоковые) соединены попарно трубопроводами 48 и 49, на которых установлены регулируемые дроссельные устройства 50 и 51 (фиг. 6).

Предлагаемая конструкция тележки как в целом, так и по отдельным узлам имеет ряд существенных преимуществ перед прототипом, а также перед традиционными тележками рельсовых транспортных средств:

1. Свободно вращающиеся на оси колеса уменьшают сопротивление движению в прямых и кривых участках пути, значительно снижают величину вращающего момента при повороте колесных пар относительно рамы тележки и рамы относительно кузова, позволяют получить минимальную необрессоренную массу колесной пары.

2. Управляемая тележка со свободно вращающимися на оси колесами не имеет ограничения скорости по устойчивости автоколебательных процессов в горизонтальной плоскости (извилистое движение), благодаря чему она пригодна прежде всего для высокоскоростного рельсового подвижного состава, в частности для электропоездов.

3. Следящая система управлением движения тележки в прямых и кривых участках пути обеспечивает минимальное взаимодействие гребней колес с рельсами, благодаря чему снижается интенсивность их износа.

4. Трехступенчатое рессорное подвешивание кузова транспортного средства посредством пружин, гидропневматических рессор и пружин типа "Флексикойл" в комплекте с пневмодемпферами обеспечивают отличную виброзащиту обрессоренных масс в вертикальной плоскости. Коэффициент динамики не будет превышать значение 0,15, т. к. общий статический прогиб подвешивания будет превышать 600 мм.

5. Тяговый привод в предложенном исполнении также имеет ряд неоспоримых преимуществ перед прототипом, а также перед опорно-рамным приводом зарубежных фирм (например, перед приводом электропоезда TGV):

- он позволяет уменьшить колесную базу тележки, а следовательно, и ее массу;

- валы роторов электродвигателей разгружены от радиальных и осевых усилий, благодаря чему можно применять легкие быстроходные подшипники качения, что особенно важно для асинхронного привода;

- все узлы и детали привода доступны для обслуживания и ремонта без распрессовки колесной пары;

- узкие косозубые колеса мало чувствительны к возможным перекосам их осей.

Предложенная конструкция тележки со следящей системой управления найдет применение на рельсовом транспорте (включая трамвай) и вагонах метрополитена, т.к. она решает две главные проблемы: уменьшает сопротивление движению в среднем на 30...50% и в три-четыре раза снижает интенсивность износа гребней колес и боковых граней головок рельсов по сравнению с традиционными тележками тягового подвижного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХОСНАЯ ТЕЛЕЖКА С РАДИАЛЬНО УСТАНАВЛИВАЮЩИМИСЯ КОЛЕСНЫМИ ПАРАМИ | 2001 |

|

RU2193986C1 |

| ТЕЛЕЖКА ЛОКОМОТИВА | 1996 |

|

RU2096217C1 |

| УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ БОКОВОГО ВОЗДЕЙСТВИЯ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА НА ПУТЬ | 2000 |

|

RU2174477C1 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО СРЕДСТВА | 1996 |

|

RU2094273C1 |

| ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2087356C1 |

| ТЕНДЕР ГАЗОВЫЙ ЛОКОМОТИВА | 2001 |

|

RU2189915C1 |

| ЧЕТЫРЕХОСНАЯ ТЕЛЕЖКА ЛОКОМОТИВА С РАДИАЛЬНОЙ УСТАНОВКОЙ КРАЙНИХ КОЛЕСНЫХ ПАР | 2002 |

|

RU2220064C1 |

| ЭКИПАЖНАЯ ЧАСТЬ ЛОКОМОТИВА | 2006 |

|

RU2320508C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ КОЛЕСНОЙ ПАРЫ В РЕЛЬСОВОЙ КОЛЕЕ И ШИРИНЫ КОЛЕИ | 1995 |

|

RU2104198C1 |

| УСТРОЙСТВО ДЛЯ САМОУСТАНОВКИ КОЛЕСНЫХ ПАР РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1995 |

|

RU2090406C1 |

Изобретение относится к железнодорожному транспорту, в частности к конструкциям тележек подвижного состава со следящей системой для автоматического управления ее движением в рельсовой колее. Тележка рельсового транспортного средства содержит колесные пары, соединенные с ее рамой в горизонтальной плоскости продольными поводками, тяговые электродвигатели, предназначенные для передачи вращающего момента на колесные пары посредством зубчатой передачи, пружины рессорного подвешивания, пневматические гасители колебаний, наклонные тяги для передачи тяговых и тормозных усилий, следящую систему автоматического управления движением тележки в рельсовой колее, включающую измерительный блок в виде магниторельсовых индукционных датчиков, управляющий микропроцессорный блок, гидронасосную станцию и силовые продольные гидроцилиндры исполнительного блока. Два тяговых электродвигателя установлены своими выходными валами в разные стороны вдоль центральной поперечной оси тележки. К каждому тяговому электродвигателю со стороны выходных валов присоединены корпуса тяговых зубчатых редукторов, закрепленных на раме тележки и связанных своими выходными валами через уравновешенные шарнирно-поводковые муфты с каждым колесом колесных пар одной стороны тележки. На внешних сторонах корпусов тяговых редукторов на хвостовиках их выходных валов установлены тормозные барабаны, снабженные тормозными колодками, приводными гидроцилиндрами и регуляторами хода их рычагов. Колеса колесной пары установлены на подшипниках качения и дублирующих подшипниках скольжения на невращающихся осях, соединенных подвижно с рамой центральными продольными поводками с резиновыми амортизаторами в узлах соединения с осью и поперечными балками рамы и силовыми продольными гидроцилиндрами, расположенными параллельно центральным продольным поводкам. Кузов оперт на раму тележки посредством пружин типа "Флексикойл" и последовательно установленных гидроцилиндров гидропневматических рессор, а в горизонтальной плоскости рама дополнительно связана с кузовом посредством установленных шарнирно силовых поперечных гидроцилиндров, причем продольные и поперечные силовые гидроцилиндры объединены посредством исполнительного блока следящей системы автоматического управления движением тележки в рельсовой колее, измерительный блок которой дополнен считывающими головками, получающими информацию от путевых элементов памяти, и импульсными тахометрами. Кроме того, обратные полости силовых поперечных гидроцилиндров, штоковая одного и бесштоковая другого, соединены между собой попарно трубопроводами, на которых установлены регулируемые дроссельные устройства. Тележка также снабжена гидропневматическими стабилизаторами боковой устойчивости кузова, размещенными между кронштейнами невращающихся осей и кузовом рельсового транспортного средства. Управляемая тележка со свободно вращающимися на оси колесами не имеет ограничения по скорости, по устойчивости автоколебательных процессов в горизонтальной плоскости, благодаря чему она пригодна прежде всего для высокоскоростного рельсового подвижного состава, в частности электропоездов. Следящая система управления движением тележки в прямых и кривых участках пути обеспечивает минимальное взаимодействие гребней колес с рельсами, благодаря чему снижается интенсивность их износа. 2 з.п.ф-лы, 7 ил.

| Устройство привода движущих осей двухосной тележки электровоза переменного тока | 1955 |

|

SU111183A1 |

| ТЕЛЕЖКА ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 0 |

|

SU241324A1 |

| Двухосная мономоторная тележка железнодорожного подвижного состава | 1975 |

|

SU563316A1 |

| Устройство для управления наклоном кузова железнодорожного транспортного средства | 1976 |

|

SU633758A1 |

| Двухосная тележка грузового вагона | 1978 |

|

SU724379A1 |

| Четырехосная тележка локомотива | 1980 |

|

SU992282A1 |

| Многоосная тележка локомотива с четным количеством осей | 1985 |

|

SU1353681A1 |

| Устройство для уменьшения направляющих усилий набегающих колес тележек локомотива | 1986 |

|

SU1368212A1 |

| Держатель вращающегося инструмента | 1988 |

|

SU1627335A1 |

| Тележка рельсового транспортного средства | 1989 |

|

SU1664634A1 |

| Двухосная тележка рельсового транспортного средства | 1990 |

|

SU1801832A1 |

| Вентильный электродвигатель | 1986 |

|

SU1453542A1 |

| Канатная пила | 1987 |

|

SU1470543A1 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ВВЕДЕНИЯ ГОРЮЧЕГО В НЕГО | 1993 |

|

RU2109976C1 |

| ДРОБИЛКА | 2006 |

|

RU2317144C1 |

| DE 3039369 А1, 03.06.1982. | |||

Авторы

Даты

2001-06-10—Публикация

1999-09-01—Подача