Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и системе прогнозирования выброса металла (выброса шлака и жидкого чугуна из конвертера) во время обезуглероживающего рафинирования расплавленного передельного чугуна в конвертере. Настоящее изобретение также относится к способу работы конвертера, способу, позволяющему производить продувку кислородом расплавленного передельного чугуна, обеспечивая при этом предотвращение возникновения выброса металла.

Предшествующий уровень техники

Расплавленный передельный чугун, выпускаемый из доменной печи, загружают в конвертер, а окисляющий газ (газообразный кислород) подается из верхней дутьевой фурмы или нижней дутьевой фурмы в расплавленный передельный чугун, загруженный в конвертер для проведения обезуглероживающего рафинирования жидкого чугуна в конвертере и жидкую сталь получают путем выплавки стали из расплавленного передельного чугуна. В конвертере этого типа окисляющий газ вдувается в конвертер (что называется «продувкой кислородом») для растворения флюса в шлаке, в результате чего образуется шлак, и примесные элементы (такие как P и Si), содержащиеся в расплавленном передельном чугуне, удаляются в шлак. Однако при попытке растворить флюс в шлаке в достаточной степени это может часто приводить к так называемому «выбросу», когда образующийся шлак вызывает вспенивание, а шлак и расплавленный чугун (расплавленный передельный чугун или расплавленная сталь) в конвертере выплескиваются толчками наружу через горловину конвертера во время продувки кислородом.

Существует мнение, что, в частности, когда в конвертер добавляется большое количество источников оксида железа (таких как железная руда и прокатная окалина) или когда конвертер работает в режиме мягкой продувки, происходит выброс металла из-за увеличения накопления кислорода (количество FeO) в шлаке, и реакция обезуглероживания (C + O → CO) бурно начинается на границе раздела между шлаком и расплавленным чугуном (расплавленный передельный чугун или расплавленная сталь), давая большое количество газообразного CO.

Выброс металла выводит из равновесия компоненты расплавленной стали, снижает выход выпуска и, следовательно, вызывает различные проблемы, такие как увеличение времени обезуглероживания и рафинирования, уменьшение степени извлечения газа в OG оборудовании (оборудование для обработки отходящих газов без сжигания), ухудшение производственных условий и выход из строя периферийных устройств. Чтобы справиться с этими проблемами, в прошлом предлагались различные способы прогнозирования выброса металла.

Например, в патентной литературе 1 предлагается способ прогнозирования выброса металла путем измерения вибрации верхней дутьевой фурмы с помощью датчика вибрации, установленного на верхней дутьевой фурме, с вычислением процента сигналов с амплитудой, превышающей заданное значение амплитуды среди всех измеренных сигналов вибрации в заданное время и определение того, что выброс металла произойдет, когда вычисленный процент превышает предварительно определенное значение.

В патентной литературе 2 предлагается способ рафинирования, заключающийся в направлении микроволн на поверхность шлака в конвертере, улавливании микроволн, отраженных от поверхности шлака, вычислении частоты смешанной волны из падающей волны и отраженной волны и/или коэффициента отражения микроволн на поверхности шлака, определение уровня шлака и ход формирования шлака на основе расчетного значения(ий), а также задание и контроль соответствующих влияющих факторов, так чтобы уровень шлака и ход формирования шлака поддерживались в заданном стандартном состоянии.

Патентная литература 3 предлагает способ рафинирования в конвертере в устройстве для обработки отходящего газа конвертера, в котором отходящий газ, образующийся в конвертере, извлекается после охлаждения и обеспыливания отходящего газа, определяется состояние шлака на основе информации, детектируемой акустическим прибором, анализа состава отходящих газов, и денситометра пыли, и выполняется регулирование, на основе результата определения, высоты фурмы, расхода подаваемого кислорода, соотношения верхней и нижней продувки, и количества добавленного вспомогательного сырья для подавления появления выброса и/или разбрызгивания металла.

Список цитированных документов

Патентная литература

PTL 1: Японская патентная заявка, не прошедшая экспертизу, № 6-248321.

PTL 2: Японская патентная заявка, не прошедшая экспертизу, № 59-41409.

PTL 3: Японская патентная заявка, не прошедшая экспертизу, № 6-256832.

Раскрытие сущности изобретения

Техническая проблема

Однако вышеуказанные технологии известного уровня техники имеют проблемы, указанные ниже.

В патентной литературе 1 используется датчик вибрации, а в патентной литературе 2 используется микроволновый измеритель уровня шлака. Таким образом, способы прогнозирования выброса металла с использованием этих датчиков требуют, чтобы датчики были установлены внутри конвертера или в положении, очень близком к внутренней части конвертера. Поскольку установленные датчики находятся очень близко к расплавленной стали, шлаку, отходящему газу и т. д., которые интенсивно перемещаются внутри конвертера во время продувки кислородом, возникают проблемы с долговечностью и непрерывной работоспособностью оборудования.

В соответствии с патентной литературой 3 измерение выполняется в канале отходящего газа оборудования для обработки отходящего газа конвертера, и может быть реализована относительно стабильная работа, поскольку температура атмосферы в канале отходящего газа низкая. Однако возникает проблема в том, что во времени измерения возникает задержка, соответствующая времени, в течение которого отходящий газ перемещается до места измерения в канале отходящего газа.

Настоящее изобретение выполнено с учетом вышеописанного известного уровня техники с целью достижения следующих целей. Одна цель настоящего изобретения состоит в создании способа и системы для прогнозирования выброса металла во время обезуглероживающего рафинирования расплавленного передельного чугуна в конвертере без необходимости в установке датчика для обнаружения выброса металла, который должен быть установлен внутри конвертера или в месте, очень близком к внутренней части конвертера, и без временной задержки. Другой целью настоящего изобретения является предложение способа работы конвертера, позволяющего производить продувку кислородом расплавленного передельного чугуна, обеспечивая при этом предотвращение возникновения выброса металла.

Решение проблемы

Суть настоящего изобретения, предназначенного для решения описанных выше проблем, заключается в следующем.

[1] Способ прогнозирования выброса металла в конвертере, происходящего во время обезуглероживающего рафинирования в конвертере, в котором из расплавленного передельного чугуна производят жидкую сталь путем продувки окисляющим газом расплавленного передельного чугуна в конвертере из верхней дутьевой фурмы или продувки также окисляющим газом или инертным газом из нижней дутьевой фурмы для выполнения обезуглероживающего рафинирования расплавленного передельного чугуна, характеризующийся тем, что

измеряют спектр излучения пламени процесса горения в горловине, выходящего из горловины конвертера;

вычисляют интенсивность излучения измеренного спектра излучения при длине волны в диапазоне 580 - 620 нм; и

прогнозируют появление выброса металла на основе изменения, во временном ряду, рассчитанной интенсивности излучения.

[2] Способ прогнозирования выброса металла в конвертере в соответствии с [1], дополнительно обнаруживают точку перегиба, в которой интенсивность излучения начинает увеличиваться после того, как она ранее уменьшалась, и при обнаружении указанной точки перегиба прогнозируют появление выброса металла.

[3] Способ прогнозирования выброса металла в конвертере согласно [1] или [2], в котором изменение интенсивности излучения во временном ряду определяется с использованием скользящего среднего.

[4] Способ прогнозирования выброса металла в конвертере согласно [1] или [2], в котором изменение интенсивности излучения во временном ряду определяется в соответствии с формулой определения с использованием скользящего среднего.

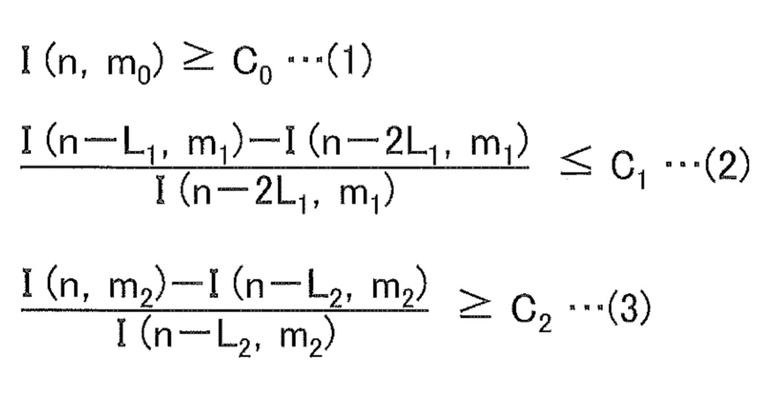

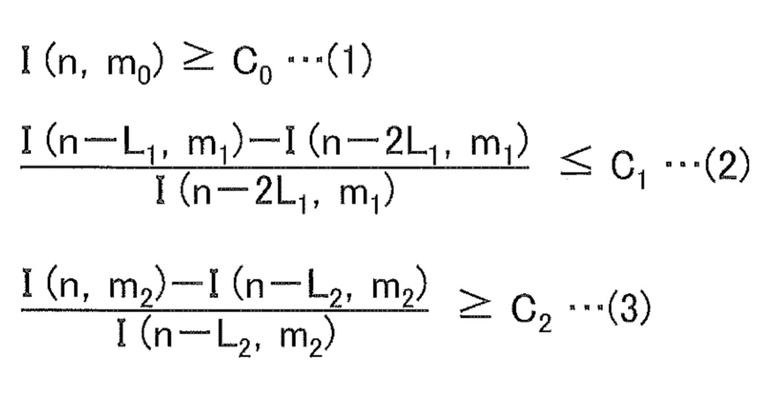

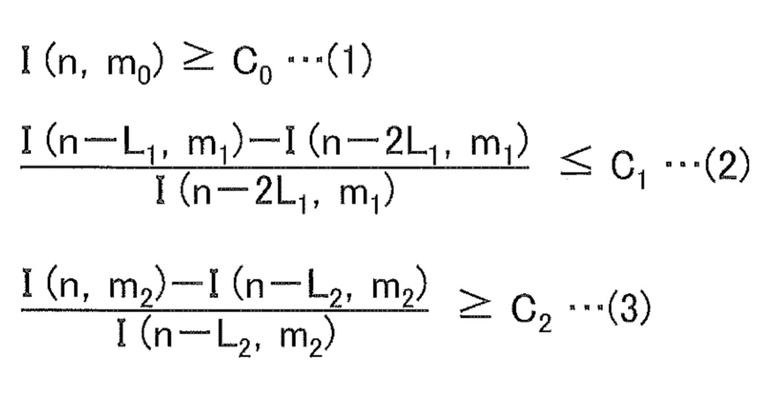

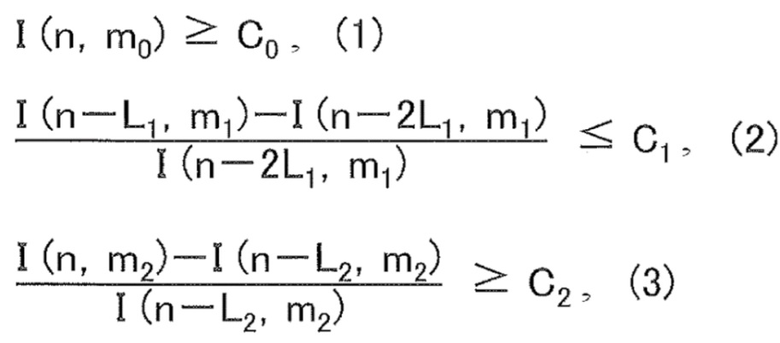

[5] Способ прогнозирования выброса металла в конвертере согласно [4], в котором формулы (1) - (3), приведенные ниже, используются в качестве формул определения, и, когда выполняются все формулы (1) - (3), то определяют, что результат прогнозирования указывает на появление выброса металла.

[Мат. 1]

где I(n, m0) обозначает скользящее среднее (произв. единица) индекса интенсивности излучения от точки измерения n-m0 до точки измерения n, I(n-L1, m1) обозначает скользящее среднее (произв. единица) индекса интенсивности излучения от точки измерения n-L1-m1 до точки измерения n-L1, I(n-2L1, m1) обозначает скользящее среднее (произв. единица) индекса интенсивности излучения от точки измерения n-2L1-m1 до точки измерения n-2L1, I(n, m2) обозначает скользящее среднее (произв. единица) индекса интенсивности излучения от точки измерения n-m2 до точки измерения n, I(n-L2, m2) обозначает скользящее среднее (произв. единица) индекса интенсивности излучения от точки измерения n-L2-m2 до точки измерения n-L2, C0, C1 и C2 являются порогами определения и удовлетворяют соотношениям C0> 0, C2> 0 и C1<C2, L1 и L2 являются константами, каждая из которых является целым числом, 1 или более, а m0, m1 и m2 являются константами, каждая из которых является целым числом, 0 или более.

[6] Способ прогнозирования выброса металла в конвертере согласно [5], в котором пороговые значения определения C0, C1 и C2 в формулах (1) - (3) определяются с использованием одного или нескольких из следующих параметров: изменение интенсивности излучения, скорость потока отходящего газа, компоненты отходящего газа, скорость подачи кислорода из верхней дутьевой фурмы и высота верхней дутьевой фурмы во время продувки кислородом.

[7] Способ прогнозирования выброса металла в конвертере согласно [5], в котором пороговые значения C0, C1 и C2 в формулах (1) - (3) определяются посредством машинного обучения с использованием одного или нескольких из следующих параметров: изменение интенсивности излучения, скорость потока отходящего газа, компоненты отходящего газа, скорость подачи кислорода из верхней фурмы и высота верхней фурмы во время продувки кислородом.

Способ работы конвертера, в котором жидкая сталь получается из расплавленного передельного чугуна, когда результат прогнозирования, указывающий на появление выброса металла, определяется способом прогнозирования выброса металла в конвертере согласно любому из [1] - [ 7], при этом после определения указанного результата прогнозирования, указывающего на появление выброса металла, выполняют по меньшей мере одну из следующих регулировок: регулировка скорости потока окисляющего газа, вдуваемого из верхней дутьевой фурмы, регулировка высоты верхней дутьевой фурмы, регулировка положения подвижного колокола по высоте, регулировка расхода окисляющего газа или инертного газа, вдуваемого из нижней дутьевой фурмы, и добавление успокаивающего материала.

[9] Система для прогнозирования выброса металла в конвертере, происходящего во время обезуглероживающего рафинирования в конвертере, в котором жидкая сталь получается из расплавленного передельного чугуна путем продувки окисляющим газом расплавленного передельного чугуна в конвертере из верхней дутьевой фурмы или продувки также окисляющим газом или инертным газом из нижней дутьевой фурмы, для выполнения обезуглероживающего рафинирования расплавленного передельного чугуна, при этом система содержит:

спектроскопическую камеру, расположенную вблизи конвертера с возможностью получения изображения пламени процесса горения в горловине через зазор между конвертером и подвижным колоколом; и

анализатор изображения, выполненный с возможностью записи данных изображения, с возможностью их извлечения, отправленных из спектроскопической камеры, вычисления из указанных данных изображения интенсивности излучения в спектре излучения на длине волны в диапазоне 580 - 620 нм и прогнозирования выброса металла на основе рассчитанного изменения, во временном ряду, интенсивности излучения.

[10] Система для прогнозирования выброса металла в конвертере согласно [9], также содержащая управляющий компьютер, выполненный с возможностью выдавать управляющий сигнал для изменения рабочего режима в соответствии с данными, вводимыми из анализатора изображения.

[11] Система для прогнозирования выброса металла в конвертере в соответствии с [9] или [10], в которой анализатор изображения выполнен с возможностью обнаружения точки перегиба, в которой интенсивность излучения снова начинает увеличиваться после того, как она ранее уменьшалась, и при обнаружении указанной точки перегиба прогнозировать указанное появление выброса металла.

[12] Система для прогнозирования выброса металла в конвертере согласно любому из [9] - [11], в которой анализатор изображения вычисляет изменение интенсивности излучения во временном ряду в соответствии с формулой определения с использованием скользящего среднего.

[13] Система для прогнозирования выброса металла в конвертере согласно [12], в которой формулы (1) - (3), приведенные ниже, используются в качестве формулы определения, и результат прогнозирования, указывающий на появление выброса металла, определяется, когда выполняются все формулы (1) - (3).

[Мат. 2]

где I(n, m0) обозначает скользящее среднее (произв. единица) индекса интенсивности излучения от точки измерения n-m0 до точки измерения n, I(n-L1, m1) обозначает скользящее среднее (произв. единица) индекса интенсивности излучения от точки измерения n-L1-m1 до точки измерения n-L1, I(n-2L1, m1) обозначает скользящее среднее (произв. единица) индекса интенсивности излучения от точки измерения n-2L1-m1до точки измерения n-2L1, I(n, m2) обозначает скользящее среднее (произв. единица) индекса интенсивности излучения от точки измерения n-m2 до точки измерения n, I(n-L2, m2) обозначает скользящее среднее (произв. единица) индекса интенсивности излучения от точки измерения n-L2-m2 до точки измерения n-L2, C0, C1 и C2 являются порогами определения и удовлетворяют соотношениям C0> 0, C2> 0 и C1<C2, L1 и L2 являются константами, каждая из которых является целым числом, 1 или более, и m0, m1 и m2 являются константами, каждая из которых является целым числом, 0 или более.

[14] Система прогнозирования выброса металла из конвертера согласно [13], в которой анализатор изображения включает модель машинного обучения для определения пороговых значений C0, C1 и C2 в формулах (1) - (3) с помощью машинного обучения с использованием одного или нескольких из следующих параметров: изменение интенсивности излучения, скорости потока отходящего газа, компонентов отходящего газа, скорости подачи газообразного кислорода из верхней дутьевой фурмы и высоты верхней дутьевой фурмы во время продувки кислородом.

[15] Система для прогнозирования выброса металла из конвертера согласно [13], также содержащая компьютер для машинного обучения, который включает в себя модель машинного обучения для определения пороговых значений определения C0, C1 и C2 в формулах (1) - (3) с помощью машинного обучения с использованием по меньшей мере одного из следующих параметров: изменение интенсивности излучения, скорость потока отходящего газа, компоненты отходящего газа, скорость подачи газообразного кислорода из верхней дутьевой фурмы и высота верхней дутьевой фурмы во время продувки кислородом.

Полезные эффекты изобретения

В способе и системе для прогнозирования выброса металла в конвертере согласно настоящему изобретению возможность выброса металла прогнозируется путем измерения спектра излучения пламени в горловине. Поэтому появление выброса металла можно спрогнозировать без необходимости в установке датчика для обнаружения выброса металла, который должен быть установлен внутри конвертера или в положении, очень близком к внутренней части конвертера, и без создания временной задержки. В способе работы конвертера в соответствии с настоящим изобретением, поскольку меры по предотвращению выброса металла выполняются в то время, когда получен результат прогнозирования, указывающий на возникновение события выброса металла, это событие выброса металла можно надежно подавлять.

Краткое описание чертежей

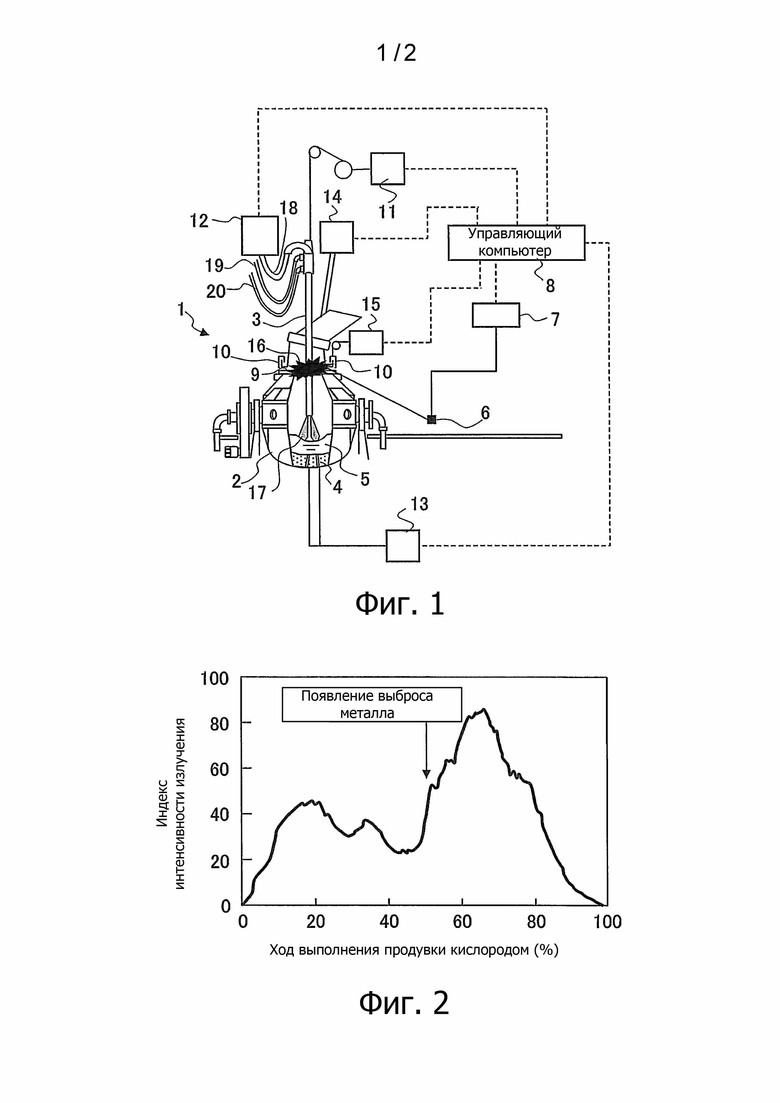

Фиг. 1 представляет схему, иллюстрирующую конфигурацию оборудования конвертера, подходящего для реализации настоящего изобретения.

Фиг. 2 представляет график, иллюстрирующий изменение во временном ряду индекса интенсивности излучения во время продувки кислородом в плавке, при которой произошел выброс.

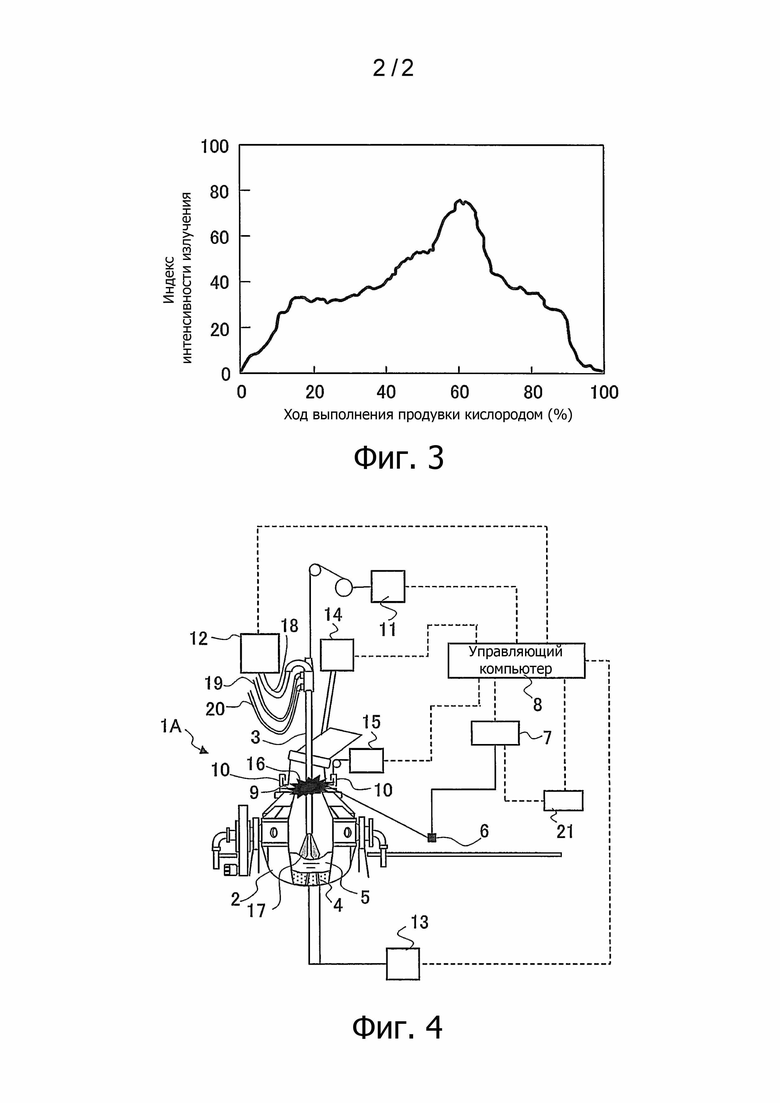

Фиг. 3 представляет график, иллюстрирующий изменение во временном ряду индекса интенсивности излучения во время продувки кислородом в плавке, при которой не произошло выброса.

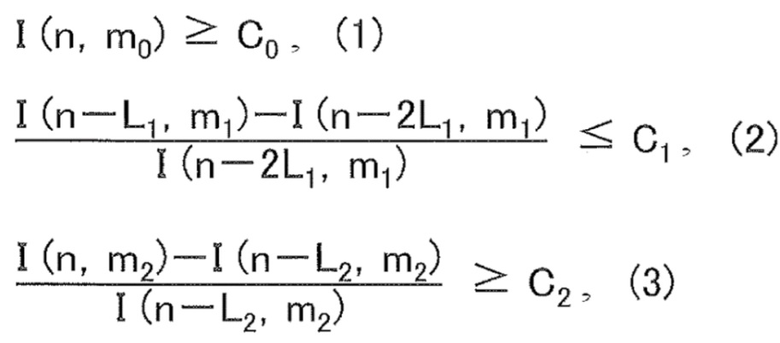

Фиг. 4. представляет схему, иллюстрирующую конфигурацию оборудования конвертера, подходящего для реализации настоящего изобретения

Описание вариантов осуществления изобретения

Изобретатели интенсивно проводили исследования с целью прогнозирования при обезуглероживающем рафинировании, выполняемом в конвертере для получения жидкой стали из расплавленного передельного чугуна путем окислительного рафинирования расплавленного чугуна, в реальном времени без задержки по времени, возникновения выброса металла во время продувки кислородом. В частности, во время обезуглероживающего рафинирования в конвертере изобретатели контролировали внутреннее состояние конвертера при возникновении выброса металла в реальном времени. Известно, что выброс происходит, когда шлак в конвертере находится во вспененном состоянии.

В результате исследований изобретатели сосредоточили внимание на пламени реакции горения в горловине конвертера как на факторе, пригодном для точного определения внутреннего состояния конвертера в реальном времени, и пришли к идее измерения спектра излучения пламени реакции горения в горловине через заданные интервалы времени при обезуглероживающем рафинировании. Здесь термин «пламя реакции горения в горловине» означает пламя внутри конвертера, пламя, выходящее из горловины конвертера в сторону дымохода на верхней части конвертера.

Спектр излучения пламени реакции горения в горловине содержит не только информацию о газообразном CO, образующемся в результате реакции обезуглероживания (C + O → CO) в конвертере, но также информацию о газообразном CO2, образующемся в результате самовозгорания, возникающего при смешивании части образовавшегося газообразного CO и воздуха, всасываемого через горловину конвертера. Спектр излучения дополнительно содержит информацию о FeO* (промежуточный продукт), относящуюся к атомам железа, которые испаряются из точки воспламенения внутри конвертера (а именно, из положения, в котором окисляющий газ из верхней дутьевой фурмы сталкивается с поверхностью ванны расплавленного передельного чугуна). Изобретатели обнаружили, что внутреннее состояние конвертера можно легко оценить в реальном времени, если возможно для длины волны в диапазоне 580 - 620 нм в спектре излучения измерять интенсивность излучения в реальном времени на каждой длине волны.

Длина волны в диапазоне 580 - 620 нм в спектре излучения соответствует оранжевой полосе спектра FeO, связанной с образованием и исчезновением FeO* (промежуточного продукта), и отличается от длин волн полосы промежуточного продукта газа, содержащего газообразные углеводороды. Кроме того, изобретатели подтвердили, что пик поглощения наблюдается в вышеупомянутом диапазоне длин волн, когда образуется FeO* (промежуточный продукт), в то время как пик излучения наблюдается в том же диапазоне длин волн, когда FeO* (промежуточный продукт) исчезает. Кроме того, изобретатели подтвердили, что интенсивность излучения коррелирует со скоростью исчезновения FeO* (промежуточного продукта). Далее «FeO* (промежуточный продукт)» обозначается просто «FeO*».

С вышеуказанной точки зрения изобретатели измерили спектр излучения пламени реакции горения в горловине конвертера во временном ряду во время обезуглероживающего рафинирования в конвертере. Спектр излучения пламени реакции горения в конвертере был измерен, как показано на фиг.1 (детали которого будут описаны позже), путем установки спектроскопической камеры 6 перед конвертером 2 и получения изображения пламени реакции горения 16 в горловине, выходящего через зазор между горловиной 9 и подвижным колоколом 10. Изображение, полученное спектроскопической камерой 6, передается в анализатор изображений 7. В анализаторе изображений 7 изображение регистрируется и интенсивность излучения на каждой длине волн излучения анализируется, посредством выполнения линейного анализа входных данных изображения на любой строке сканирования. Измерение спектра излучения и анализ интенсивности излучения проводился с интервалом между точками измерения, то есть с интервалом времени измерения Δt, принятым равным 1 секунде.

Исходя из полученных результатов измерения спектра излучения, длина волны 610 нм, при которой ширина изменения была наибольшей во время обезуглероживающего рафинирования, была выбрана в качестве целевой длины волны (длина волны, используемая при анализе), и изменение интенсивности излучения во временном ряду получали путем расчета интенсивности излучения при длине волны 610 нм в каждый момент измерения во время обезуглероживающего рафинирования. При получении изменения интенсивности излучения во временном ряду, в качестве «индекса интенсивности излучения» определялась нормированная интенсивность излучения, в предположении, что интенсивность излучения в данных изображения, зарегистрированных спектроскопической камерой 6 в горловине перед началом продувки кислородом, определена как 1, и изменение интенсивности излучения во временном ряду получали с использованием этого индекса интенсивности излучения. Конечно, изменение во временном ряду также может быть получено с использованием ненормированной интенсивности излучения.

В вышеописанных исследованиях использовался конвертер (вместимостью 300 тонн), позволяющий подавать продувающий окисляющий газ из верхней дутьевой фурмы 3 и подавать продувающий перемешивающий газ из нижней дутьевой фурмы 4 в нижней части конвертера. Газообразный кислород (газообразный кислород технической чистоты) использовался в качестве окисляющего газа, вдуваемого из верхней дутьевой фурмы, и газообразный аргон использовался в качестве перемешивающего газа, вдуваемого из нижней дутьевой фурмы. Используемая здесь верхняя дутьевая фурма была верхней дутьевой фурмой, включающей дутьевые сопла Лаваля, служащие в качестве пяти дутьевых сопел для газообразного кислорода, установленные на конце фурмы с углом дутья 15º. Здесь угол вдувания для дутьевого сопла представляет относительный угол между направлением дутья газообразного кислорода из дутьевого сопла и осевым направлением верхней дутьевой фурмы.

В вышеописанном конвертере обезуглероживающее рафинирование проводилось на жидком передельном чугуне с концентрацией углерода 3,5% масс. Подача газообразного кислорода из верхней дутьевой фурмы начиналась в момент, когда содержание углерода в расплавленном передельном чугуне составляло 3,5% масс. и продолжалась до тех пор, пока содержание углерода в расплавленном чугуне в конвертере не достигало 0,04% масс.

Скорость подачи газообразного кислорода из верхней дутьевой фурмы задавалась равной 800 - 1000 нм3 (нормальный кубический метр)/мин, высота фурмы верхней дутьевой фурмы установлена в диапазоне 2,5 - 3,0 м, и скорость подачи перемешивающего газа из нижней дутьевой фурмы установлена равной 5-30 нм3/мин. В описании термин «высота фурмы верхней дутьевой фурмы» означает расстояние от головки верхней дутьевой фурмы до поверхности ванны расплавленного передельного чугуна внутри конвертера при измерении в стационарном состоянии.

Фиг. 2 представляет график, иллюстрирующий изменение во временном ряду индекса интенсивности излучения во время продувки кислородом в ходе плавки, в которой имел место выброс металла, индекс интенсивности излучения рассчитывался в соответствии с описанным выше способом. Фиг. 3 представляет график, иллюстрирующий изменение во временном ряду индекса интенсивности излучения во время продувки кислородом в ходе плавки, при которой не произошло выброса металла, при этом индекс интенсивности излучения рассчитывался в соответствии с описанным выше способом. Время обезуглероживающего рафинирования в ходе плавки, проиллюстрированной на фиг. 2, в которой произошел выброс, составило 19,5 мин, и время обезуглероживающего рафинирования в ходе плавки, проиллюстрированной на фиг. 3, в которой не произошло выброса, составило 18,0 мин. Ход продувки кислородом, представленный горизонтальной осью на каждой из фиг. 2 и 3, определяется следующей формулой (4).

Ход продувки кислородом = (QO2C/Q0O2) × 100… (4)

где QO2C обозначает общее количество кислорода (нм3) в течение периода времени от начала подачи кислорода до определенного момента времени, и QO2 обозначает общее количество кислорода (нм3) в конце подачи кислорода.

Как видно из фиг. 2 и 3, при продолжении продувки кислородом индекс интенсивности излучения увеличивается в первой половине продувки кислородом (а именно, в период времени, когда ход выполнения продувки кислородом находится в диапазоне 60 - 70%) независимо от возникновения выброса. С другой стороны, во второй половине продувки кислородом, по мере выполнения продувки кислородом, индекс интенсивности излучения уменьшается.

Однако, как проиллюстрировано на фиг. 2, в плавке, в которой происходил выброс металла, индекс интенсивности излучения, который начинает увеличиваться в ходе продувки кислородом, когда-то снижается даже в первой половине продувки кислородом, а затем происходит выброс после того, как индекс интенсивности излучения снова начал увеличиваться.

Вышеуказанное явление считается результатом того факта, что во время возникновения выброса металла, поскольку шлак в конвертере вызывает вспенивание, кажущаяся толщина шлака увеличивается, и реакция восстановления FeO замедляется, т.е. реакция обезуглероживания замедляется вследствие блокирующего эффекта, вызванного увеличением кажущейся толщины шлака, в результате чего индекс интенсивности излучения однократно снижается. Причина, по которой индекс интенсивности излучения после этого снова увеличивается, заключается в том, что поскольку реакция восстановления FeO остановилась, количество FeO в шлаке становится избыточным и реакция обезуглероживания (FeO + C→Fe + CO) снова начинает проходить на границе раздела между шлаком и расплавленным чугуном, тем самым снова увеличивается индекс интенсивности излучения.

Из вышеописанного результата изобретатели обнаружили, что изменение во временном ряду индекса интенсивности излучения можно использовать для прогнозирования выброса металла.

В ходе плавки, при которой не произошло выброса металла, как показано на фиг. 3, показатель интенсивности излучения увеличивается по мере проведения продувки и достигает максимального значения на средней стадии продувки. Затем, в период, приближающийся к конечной стадии продувки, показатель интенсивности излучения уменьшается, поскольку скорость реакции восстановления оксида железа снижается.

Принимая во внимание то обстоятельство, что показатель интенсивности излучения образует рисунок с возрастанием и убыванием, изобретатели сравнили изменение во временном ряду индекса интенсивности излучения между плавкой, в которой произошел выброс, и плавкой, при котором выброс не произошел. В результате было обнаружено, что в случае возникновения выброса металла изменение во временном ряду индекса интенсивности излучения имеет, например, особенность, упомянутую ниже. Выброс металла происходит, когда текущее значение индекса интенсивности излучения увеличивается на 20% или более от значения индекса интенсивности излучения в точке измерения за 10 секунд до текущего времени, и индекс интенсивности излучения в точке измерения за 10 секунд до текущего времени равен или меньше, чем в точке измерения за 80 секунд до текущего времени. Вышеуказанное соображение аналогичным образом применяется к значениям измеренной интенсивности излучения, которые являются ненормированными.

Таким образом, было высказано предположение, что когда произошел выброс, наблюдается следующий характер изменения интенсивности излучения и индекса интенсивности излучения: каждый из них непрерывно уменьшается или не изменяется в течение определенного времени (около 70 секунд), а затем переходит к значительному увеличению, как описано выше (характер изменения определяется как “точка перегиба” в данном описании). Другими словами, было высказано предположение, что возникновения выброса металла можно предсказать, обнаружив появление точки перегиба во временном ряду изменений интенсивности излучения и индекса интенсивности излучения.

В плавке, показанной на фиг. 2, в которой имеет место выброс металла, есть два периода (впадины индекса интенсивности излучения), в которых индекс интенсивности излучения однократно уменьшается, а затем начинает увеличиваться. Скорость увеличения индекса интенсивности излучения для каждой из двух впадин по сравнению с индексом интенсивности излучения в точке измерения за 10 секунд до точки измерения, соответствующей каждой впадине, меньше в первой впадине (в то время, когда продувка кислородом завершена приблизительно на 30%), чем во второй впадине (в то время, когда продувка кислородом завершена приблизительно на 45%). Таким образом, первая впадина (в то время, когда продувка кислородом завершена приблизительно на 30%) рассматривается как предполагаемое появление вспенивания шлака, которое не приводит к выбросу. С другой стороны, во второй впадине (во время, когда продувка кислородом завершена приблизительно на 45%), скорость увеличения индекса интенсивности излучения по сравнению с индексом интенсивности излучения в точке измерения за 10 секунд до этого превышает 20%, и выброс металла произошел после того, как индекс интенсивности излучения прошел вторую впадину. Следовательно, считается, что возникновение выброса металла можно более точно предсказать, обнаружив появление точки перегиба, такой как вторая впадина, во временных рядах изменений интенсивности излучения и индекса интенсивности излучения.

При использовании индекса интенсивности излучения для прогнозирования выброса металла выброс металла можно также спрогнозировать путем сравнения индекса интенсивности излучения, заданного как мгновенное значение (фактическое значение), которое не является скользящим средним, как видно из режима, проиллюстрированного на фиг. 2 и 3. Однако было подтверждено, что выброс металла можно более точно предсказать, используя скользящее среднее индекса интенсивности излучения в течение определенного периода. Здесь термин «скользящее среднее» подразумевает значение, полученное в результате деления суммы изменений данных за определенный промежуток времени на количество единиц данных, и представляет собой метод сглаживания данных временного ряда.

Отклонение сокращается путем использования скользящих средних значений интенсивности излучения (фактические значения) и индекса интенсивности излучения. При соответствующем выборе числа отсчетов в расчетах скользящих средних, в плавке, в которой не происходит выброса металла, скользящее среднее может быть вызвано, например, монотонным увеличением до тех пор, пока индекс интенсивности излучения не достигает максимального значения, и монотонным уменьшением после того, как индекс интенсивности излучения достиг максимального значения. Интенсивность излучения (фактическое значение) также ведет себя аналогично индексу интенсивности излучения.

Кроме того, было подтверждено, что возникновение выброса металла может быть еще более точно предсказано путем расчета изменений во временном ряду интенсивности излучения и индекса интенсивности излучения в соответствии с формулами определения с использованием скользящих средних.

Например, следующие формулы (1) - (3) могут быть использованы в качестве формул определения с использованием скользящих средних значений индекса интенсивности излучения в отношении точки измерения n. Используя формулы (1) - (3), можно легко обнаружить вышеописанную точку перегиба. Здесь точка измерения n обозначает точку измерения в определенное время во время обезуглероживающего рафинирования и соответствует текущей точке измерения.

[Мат. 3]

В приведенных выше формулах I(n, m0) обозначает скользящее среднее (произв. единица) индекса интенсивности излучения от точки измерения n-m0 до точки измерения n, I(n-L1, m1) обозначает скользящее среднее (произв. единица) индекса интенсивности излучения от точки измерения n-L1-m1 до точки измерения n-L1; I(n-2L1, m1) обозначает скользящее среднее (произв. единица) индекса интенсивности излучения от точки измерения n-2L1-m1 до точки измерения n-2L1; I(n, m2) обозначает скользящее среднее (произв. единица) индекса интенсивности излучения от точки измерения n-m2 до точки измерения n; I(n-L2, m2) обозначает скользящее среднее (произв. единица) индекса интенсивности излучения от точки измерения n-L2-m2 до точки измерения n-L2; C0, C1 и C2 являются пороговыми значениями определения и удовлетворяют соотношениям C0>0, C2> 0 и C1<C2; L1 и L2являются константами, каждая из которых представляет собой целое число, 1 или более, а m0, m1 и m2 являются константами, каждая из которых является целым числом, 0 или более.

Здесь формула (1) подразумевает, что в качестве данных определения используются только данные со значением C0 или более. С созданием такого условия, определение может быть выполнено путем исключения фонового шума и данных, измеренных в период затемнения, когда поле зрения спектроскопической камеры было заблокировано на короткое время. Формула (2) представляет величину изменения индекса интенсивности излучения в течение периода времени от точки измерения n-2L1 до точки измерения n-L1, т.е. в течение периода времени, незадолго до текущего момента времени. Формула (3) представляет величину изменения индекса интенсивности излучения в течение периода времени от точки измерения n-L2 до точки измерения n, т.е. в течение периода времени, незадолго до текущего момента времени.

Формулы (2) и (3) нормированы с использованием I(n-2L1, m1) и I(n-L2, m2) соответственно. Нормировка предназначена для устранения влияний, вызванных абсолютным значением интенсивности излучения, изменяющимся для каждой плавки. Кроме того, в настоящем изобретении из-за обнаружения точки перегиба в изменении временного ряда, т.е. явления, когда индекс интенсивности излучения снижается один раз во временном периоде, незадолго до текущего момента времени, а затем возвращается к увеличению непосредственно перед текущим моментом времени, C2> 0 и C1<C2 выполняются.

Каждое из L1 и L2 представляет количество точек измерения, начиная с текущего времени. Предполагая, что временной интервал измерения составляет Δt (сек), каждый из L1×Δt и L2×Δt представляет период (в секундах), отсчитываемый от текущего времени. Более того, каждое из m0, m1 и m2 представляет количество точек измерения, попадающих в диапазон обратного скользящего среднего. Предполагая, что интервал времени измерения равен Δt (сек), m1×Δt, m2×Δt и m3×Δt, каждый представляет собой временной промежуток (в секундах), в течение которого должно быть вычислено обратное скользящее среднее.

В предположении, что выброс металла происходит, когда выполняются все формулы (1) - (3), тесты для прогнозирования возникновения выброса металла во время обезуглероживающего рафинирования в соответствии с вышеописанными формулами (1), (2) и ( 3) были проведены при варьировании пороговых значений определения C0, C1 и C2 и констант L1, L2 и m0, m1 и m2.

В таблице 1 представлены результаты испытаний. В этих тестах длина волны 610 нм была установлена в качестве заданной длины волны, и даже когда был определен результат прогнозирования, указывающий на возникновение выброса металла, режим работы не был изменен для предотвращения возникновения выброса металла.

Таблица 1

L2

m1,

m2

(%)

Количество выполненных плавок: 100 плавок для каждого теста.

Как видно из таблицы 1, было обнаружено, что выброс металла можно стабильно предсказать, соответствующим образом выбирая количество отсчетов в расчетах скользящих средних значений индекса интенсивности излучения и пороговые значения определения. Здесь «Доля успешных определений» в Таблице 1 подразумевает процент плавок, для которых удалось спрогнозировать выброс за 60 секунд или более до момента фактического появления выброса. «Доля нормального обнаружения» подразумевает процент плавок, для которых результат прогнозирования, указывающий на возникновение выброса металла, не был определен в отношении плавок, в которых не было выброса металла, т.е. процент плавок, в которых не было ложного обнаружения.

Способ прогнозирования выброса металла в конвертере, система для прогнозирования выброса металла в конвертере и способ работы конвертера в соответствии с настоящим изобретением разработаны путем проведения дополнительных исследований на основе вышеописанных данных. Подробности выполнения способа прогнозирования выброса металла в конвертере, системы для прогнозирования выброса металла в конвертере и способа работы конвертера в соответствии с настоящим изобретением будут описаны ниже со ссылкой на чертежи. Фиг.1 представляет схематический вид, иллюстрирующий конфигурацию оборудования конвертера, подходящего для осуществления настоящего изобретения.

Оборудование конвертера 1, подходящее для осуществления настоящего изобретения, включает: конвертер 2; верхнюю дутьевую фурму 3; спектроскопическую камеру 6, расположенную по периферии конвертера 2, чтобы иметь возможность фиксации изображения пламени 16 реакции горения в горловине; регистрирующий анализатор изображения 7, с возможностью получения изображения, фиксируемого спектроскопической камерой 6 и анализа фиксируемого изображения; и управляющий компьютер 8, отправляющий управляющие сигналы на основе данных, проанализированных анализатором изображения 7.

Оборудование конвертера 1 дополнительно включает регулятор 11 высоты фурмы для регулировки высоты верхней дутьевой фурмы 3 и регулятор 12 расхода окисляющего газа для регулирования скорости подачи окисляющего газа, который вдувается из верхней дутьевой фурмы 3, причем эти регуляторы работают индивидуально в соответствии с управляющими сигналами, посылаемыми из управляющего компьютера 8. Оборудование конвертера 1 дополнительно включает регулятор 13 расхода газа нижней продувки для регулирования скорости подачи перемешивающего газа, вдуваемого из нижней дутьевой фурмы 4, регулятор 14 добавления вспомогательного сырья для контроля марок и количества добавляемого вспомогательного сырья, которые хранятся в бункерах (не показаны), расположенных над конвертером, и регулятор 15 положения подвижного колокола для управления положением по высоте подвижного колокола 10.

Высота фурмы, измеренная регулятором 11 высоты фурмы, скорость подачи окисляющего газа, измеренная регулятором 12 скорости подачи окисляющего газа, скорость подачи газа, вдуваемого снизу, измеренная регулятором 13 скорости подачи газа нижней продувки, количество добавленного вспомогательного сырья, измеренное регулятором 14 добавления вспомогательного сырья, и положение высоты подвижного колокола, измеренное регулятором 15 положения подвижного колокола, вводятся в управляющий компьютер 8 для управления с обратной связью. Кроме того, скорость потока отходящего газа, измеренная расходомером отходящего газа (не показан), установленным в дымоходе и измеряющим скорость потока отходящего газа, выходящего из конвертера, и содержание компонентов отходящего газа, измеренное анализатором отходящего газа (не показан), расположенным в дымоходе, и определяемое содержание компонентов (CO, CO2 и O2) отходящего газа, выходящего из конвертера, дополнительно вводятся в управляющий компьютер 8.

В конвертере 2, используемом в настоящем изобретении, вдуваемый поток 17 окисляющего газа может быть направлен из верхней дутьевой фурмы 3 в направлении расплавленного передельного чугуна 5 в конвертере, и в то же время перемешивающий газ может вдуваться в конвертер из нижней дутьевой фурмы 4 в нижней части конвертера. Кроме того, вблизи конвертера установлена спектроскопическая камера 6, способная измерять спектр излучения пламени 16 реакции горения в горловине в конвертере 2 Изображение пламени 16 реакции горения в горловине, появляющегося через зазор между горловиной 9 конвертера и подвижным колоколом 10 фиксируется установленной спектроскопической камерой 6.

Положение установки спектроскопической камеры 6 может быть дополнительно выбрано так, чтобы воздействие тепла, пыли и т.д., на спектроскопическую камеру 6 было достаточно незначительным, чтобы сделать спектроскопическую камеру 6 долговечной и спектроскопическая камера 6 могла фиксировать изображение пламени 16 реакции горения в горловине, выходящего через зазор между горловиной 9 конвертера и подвижным колоколом 10. Например, когда спектроскопическая камера 6 установлена перед конвертером 2, изображение пламени 16 реакции горения, появляющееся через небольшое окно (зазор), расположенное в загрузочном люке, для проверки пламени, может быть зафиксировано спектроскопической камерой 6. Вместо этого окно для регистрации изображения, через которое может быть получено изображение пламени 16 реакции горения в горловине, может быть расположено на задней стороне (сторона, противоположная посту управления) стены, окружающей корпус конвертера, или со стороны конвертера (со стороны опорного ролика), и спектроскопическая камера 6 может быть установлена за окном, чтобы фиксировать изображение пламени 16 реакции горения в горловине. В качестве альтернативы, спектроскопическая камера 6 может быть установлена даже внутри стенки, окружающей корпус конвертера, если спектроскопическая камера 6 способна выдерживать условия этого положения.

Изображение (данные изображения), снятое спектроскопической камерой 6, последовательно отправляется в анализатор изображения 7. Анализатор 7 изображения записывает отправленное зафиксированное изображение (данные изображения), выполняет линейный анализ данных изображения в любой строке сканирования и анализирует длины волны излучения и интенсивность излучения для каждой длины волны излучения. Кроме того, анализатор изображения 7 прогнозирует возникновение выброса металла на основе результата анализа отправленного зафиксированного изображения (данных изображения).

Данные изображения пламени 16 реакции горения в горловине, проанализированные анализатором изображения 7, отправляются в управляющий компьютер 8 в каждый момент измерения вместе с результатом прогнозирования, указывающим на возникновение выброса металла. Аналогичным образом рабочие данные, хранящиеся в управляющем компьютере 8, такие как скорость подачи газообразного кислорода из верхней фурмы, высота верхней фурмы, скорость потока отходящего газа и компоненты отходящего газа, отправляются в анализатор изображения 7 при каждом измерении.

После получения от анализатора 7 изображения результата прогнозирования, указывающего на возникновение выброса металла, управляющий компьютер 8 выдает управляющие сигналы для работы регулятора 11 высоты фурмы, регулятора 12 расхода окисляющего газа, регулятора 13 расхода газа, вдуваемого снизу, регулятора 14 подачи вспомогательного сырья и регулятора 15 положения подвижного колокола, независимо или совместно. Позиция 18 на фиг. 1 обозначает трубу для подачи окисляющего газа в верхнюю дутьевую фурму, позиция 19 обозначает трубу для подачи охлаждающей воды в верхнюю дутьевую фурму и позиция 20 обозначает трубу для слива охлаждающей воды из верхней дутьевой фурмы.

Согласно настоящему изобретению жидкую сталь получают из расплавленного передельного чугуна 5 с помощью оборудования конвертера 1 путем продувки окисляющим газом конвертера из верхней дутьевой фурмы 3 или дополнительно продувки также инертным газом из нижней дутьевой фурмы 4 через расплавленный передельный чугун 5, содержащийся в конвертере 2, и путем проведения окислительного рафинирования расплавленного передельного чугуна 5, т.е. обезуглероживающего рафинирования расплавленного передельного чугуна 5.

Во время обезуглероживающего рафинирования изображение пламени 16 реакции горения в горловине фиксируется спектроскопической камерой 6, и полученный спектр излучения анализируется для оценки изменения ситуации внутри конвертера 2 во время обезуглероживающего рафинирования в реальном времени. Выброс металла прогнозируется на основе предполагаемого изменения ситуации внутри конвертера. С точки зрения повышения производительности и увеличения выхода железа, предпочтительно, регистрация изображения пламени 16 реакции горения в горловине с помощью спектроскопической камеры 6 и анализ спектра излучения в интервале времени измерения Δt, заданном равным 1 - 10 с.

Спектр излучения, полученный путем съемки изображения пламени, записывается в анализаторе 7 изображений с возможностью извлечения. Анализатор 7 изображений определяет длины волн излучения в диапазоне 580 - 620 нм в полученном спектре излучения пламени 16 реакции горения в горловине и вычисляет интенсивность излучения для каждой из указанных длин волн излучения.

Как описано выше, длина волны в диапазоне 580 - 620 нм соответствует оранжевой полосе системы FeO, которая связана с образованием и исчезновением FeO*. Изобретатели подтвердили, что пик поглощения наблюдается, когда FeO* образуется в вышеуказанном диапазоне длин волн, в то время как пик излучения наблюдается в том же диапазоне длин волн, когда FeO* исчезает, и интенсивность излучения коррелирует со скоростью исчезновения FeO*. Другими словами, поскольку длины волн в диапазоне 580 - 620 нм отражают реакцию в конвертере и дают сведения, позволяющие легко оценить ситуацию внутри конвертера, эти длины волн выбираются в качестве цели измерения. Интенсивность излучения указывает величину энергии излучения, когда FeO переходит из возбужденного состояния (FeO*) в основное состояние.

Анализатор 7 изображения вычисляет интенсивность излучения и полученный индекс интенсивности излучения для каждой длины волны. Кроме того, анализатор 7 изображения предпочтительно вычисляет скользящее среднее индекса интенсивности излучения. Затем анализатор 7 изображений оценивает изменение ситуации внутри конвертера и прогнозирует возникновение выброса металла во время работы конвертера на основе вычисленных изменений во временном ряду интенсивности излучения, индекса интенсивности излучения и скользящего среднего значения индекса интенсивности излучения. В этом случае, предпочтительно, обнаруживают вышеописанную точку перегиба и прогнозируют возникновение выброса металла в соответствии с результатом обнаружения, указывающим на наличие точки перегиба.

Предпочтительно вышеописанные формулы (1) - (3) используются в качестве формул определения для прогнозирования выброса металла со скользящими средними, и результат прогнозирования, указывающий на появление выброса металла, определяется, когда выполняются все формулы (1) - (3 ). Поскольку C0, C1 и C2, т.е. пороговые значения определения в формулах (1) - (3), различаются в зависимости от условий фиксации изображения и рабочего режима каждого конвертера, выполняется предварительное испытание для измерения интенсивности излучения и для установки пороговых значений определения таким образом, чтобы процент нормального обнаружения выброса металла на основе формул (1) - (3) был максимальным. Принимая во внимание преимущество в работе, C0 - C2 также могут быть определены так, чтобы нормальная частота обнаружения была максимальной в пределах диапазона, в котором ложное обнаружение сохраняется наименьшим.

Что касается других констант L1, L2, m0, m1 и m2, когда каждой константе задается большее значение, тенденция обнаружения становится более умеренной и избыточное обнаружение (случай определения состояния, не соответствующего выбросу металла, как влекущее выброс металла) менее вероятным. Однако если значения этих констант заданы слишком большими, чувствительность снижается, и становится трудно обнаружить выброс металла до его появления.

Кроме того, Δt × L1, Δt × L2, Δt × m0, Δt × m1, и Δt × m2 предварительно установлены для получения максимального процента, при котором нормальное обнаружение выброса металла выполняется в соответствии с формулами (1) - (3), за счет выполнения предварительного испытания с учетом времени (от нескольких десятков секунд до ста секунд), необходимого для принятия контрмер после обнаружения возникновения выброса. Когда каждое из Δt × L1, Δt × L2, Δt × m0, Δt × m1, и Δt × m2 установлено на продолжительность времени, соответствующую около 1 - 5% времени продувки, получается довольно подходящая степень обнаружения. Принимая во внимание преимущество в работе, эти константы также могут быть определены таким образом, чтобы доля нормального обнаружения была максимальной в пределах диапазона, в котором ложное обнаружение сохраняется наименьшим.

С помощью анализатора изображений 7 оператор может задать пороговые значения C0, C1 и C2 и констант L1, L2, m0, m1 и m2 равные любым числовым значениям. Кроме того, анализатор изображений 7 имеет функцию модели машинного обучения для определения пороговых значений C0, C1 и C2 посредством машинного обучения с использованием одного или двух или более изменений интенсивности излучения, скорости потока отходящего газа, компонентов отходящего газа, скорости подачи газообразного кислорода в верхнюю фурму и высоты верхней фурмы во время продувки кислородом. Другими словами, анализатор 7 изображений имеет функцию включения автоматической настройки C0, C1 и C2 посредством машинного обучения.

Кроме того, как проиллюстрировано на фиг.4, компьютер 21 машинного обучения с функцией модели машинного обучения может быть размещен отдельно от анализатора изображения 7. В этом случае вышеописанные константы могут быть установлены следующим образом. Сначала, например, из управляющего компьютера 8, в котором записаны рабочие данные, и из анализатора 7 изображений, в котором записаны данные об интенсивности излучения пламени 16 реакции горения в горловине, соответственно, рабочие данные и данные об интенсивности излучения отправляются в компьютер с машинным обучением 21 в автономном режиме. Компьютер 21 машинного обучения выполняет машинное обучение на основе полученных данных, определяет новые значения вышеуказанных констант и отправляет определенные значения в анализатор 7 изображения. Анализатор 7 изображения принимает новые константы и делает определение в ближайшей и последующих операциях с использованием новых констант.

Фиг.4 представляет схематический вид, иллюстрирующий другую конфигурацию оборудования конвертера, подходящего для реализации настоящего изобретения. Оборудование конвертера 1A, показанное на фиг. 4, имеет конфигурацию, в которой компьютер 21 машинного обучения расположен в дополнение к оборудованию конвертера 1, показанному на фиг. 1. Другая конфигурация аналогична конфигурации оборудования конвертера 1, показанного на фиг. 1. Одинаковые компоненты обозначены одинаковыми ссылочными позициями, и описание этих компонентов опускается.

Конкретная длина волны, используемая при расчете индекса интенсивности излучения, определяется путем предварительного измерения длин волн в диапазоне 580 - 620 нм при одной длине волны, на которой величина изменения интенсивности излучения во время обезуглероживающего рафинирования является наибольшей, или путем периодического мониторинга длин волн в пределах вышеуказанного диапазона длин волн во время обезуглероживающего рафинирования и определения для каждого мониторинга одну из нескольких длин волн, при которой величина изменения интенсивности излучения является наибольшей.

В способе работы конвертера в соответствии с настоящим изобретением, в то время, когда результат прогнозирования, указывающий на возникновение выброса металла, определяется во время обезуглероживающего рафинирования на основе рассчитанного изменения во временном ряду интенсивности излучения, одна или две или более действий из регулировки скорости подачи окисляющего газа, вдуваемого из верхней дутьевой фурмы, регулировки высоты фурмы, регулировки положения по высоте подвижного колокола, регулировки скорости подачи окисляющего газа или инертного газа вдуваемого из нижней дутьевой фурмы, и добавления успокаивающего материала в конвертер выполняют с целью предотвратить появление выброса и повреждение оборудования. В этом случае изменение во временном ряду индекса интенсивности излучения предпочтительно вычисляется с использованием формул определения (1) - (3), и результат прогнозирования, указывающий на появление выброса металла, определяется, когда выполняются все формулы (1) - (3).

Практический способ борьбы с появлением выброса металла предпочтительно выполняется за счет уменьшения скорости подачи окисляющего газа, вдуваемого из верхней дутьевой фурмы, уменьшения высоты верхней дутьевой фурмы, увеличения положения по высоте подвижного колокола для предотвращения повреждения подвижного колокола шлаком, увеличения скорости подачи окисляющего газа или инертного газа, вдуваемого из нижней дутьевой фурмы, или добавления успокаивающего материала. Более предпочтительно, чтобы две или более из описанных выше операций выполнялись совместно. С помощью описанной выше регулировки вспенивание шлака или интенсивная реакция обезуглероживания могут быть подавлены до возможности выброса или в самом начале выброса металла. Следовательно, можно избежать выброса шлака и жидкого чугуна за пределы конвертера и повысить выход железа.

В данном случае уменьшение скорости подачи окисляющего газа, вдуваемого из верхней дутьевой фурмы, уменьшение высоты верхней дутьевой фурмы, увеличение скорости подачи газа, вдуваемого из нижней дутьевой фурмы, и добавление успокаивающего материала являются контрмерами по изменению рабочих условий, предотвращающих появление выброса металла. Повышение высоты подвижного колокола является мерой против изменения рабочих условий, чтобы предотвратить повреждение оборудования. Таким образом, желательно изменить, по меньшей мере, рабочие условия, чтобы предотвратить возникновение выброса металла. Уменьшение высоты подвижного колокола для физического предотвращения выброса шлака также является эффективной мерой противодействия с точки зрения уменьшения выброса шлака. В таком случае, однако, необходимо принять во внимание сокращение количества раз, которое может использоваться подвижный колокол.

Здесь термин «успокаивающий материал» означает вспомогательное сырье для получения стали, которое подавляет вспенивание шлака за счет образования путей дегазации в шлаке внутри конвертера при добавлении в конвертер и за счет улучшения дегазации шлака при вспенивании. Обычно, например, углеродистый материал, прокатная окалина или шлак используют в гранулированной форме после смешивания с влагой или маслом и жиром, но также можно использовать любое другое подходящее вещество.

Предпочтительно уменьшенная величина скорости подачи окисляющего газа, вдуваемого из верхней дутьевой фурмы, уменьшенная величина высоты верхней дутьевой фурмы, величина изменения положения по высоте подвижного колокола, увеличенная скорость подачи окисляющего газа или инертного газа, вдуваемого из нижней дутьевой фурмы, и количество добавляемого успокаивающего материала определяются заранее, например, на основании соотношения между интенсивностью перемешивания расплавленного чугуна и расходом окисляющего газа.

В оборудовании 1 конвертера, подходящем для реализации настоящего изобретения, предпочтительно каждый раз, когда выполняются все формулы определения (1) - (3), управляющий компьютер 8 выдает управляющий сигнал на регулятор 11 высоты фурмы для уменьшения высоты фурмы, выдает управляющий сигнал на регулятор 12 расхода окислительного газа для уменьшения расхода окисляющего газа, вдуваемого из верхней дутьевой фурмы, выдает управляющий сигнал на регулятор 15 положения подвижного колокола по высоте, чтобы увеличить положение по высоте подвижного колокола, выдает управляющий сигнал на регулятор 13 расхода газа вдуваемого снизу для увеличения скорости потока вдуваемого окисляющего газа или инертного газа, выдает управляющий сигнал на регулятор 14 добавления вспомогательного сырья для добавления заранее определенного количества успокаивающего материала или подает все эти управляющие сигналы одновременно.

Окисляющий газ, вдуваемый из верхней дутьевой фурмы 3, обычно представляет собой газообразный кислород (газообразный кислород промышленной чистоты). Однако, например, вместо этого также может использоваться газовая смесь из газообразного кислорода, инертного газа, такого как аргон или гелий, и газообразного азота, воздуха или воздуха, обогащенный кислородом. Термин «окисляющий газ» означает кислородсодержащий газ с концентрацией кислорода более или равной концентрации кислорода в воздухе. Газ, вдуваемый из нижней дутьевой фурмы 4, является инертным газом или окисляющим газом. Когда вводят окисляющий газ, окисляющий газ действует не только как окисляющий газ для окислительного рафинирования, но также как перемешивающий газ.

При определении ситуации внутри конвертера на основе спектрального анализа пламени 16 реакции горения в горловине в некоторых случаях может произойти ложное обнаружение из-за изменения ситуации, например, в случае, когда поле зрения блокируется прохождением крана. или отложением металла в горловине. Следовательно, пороговые значения определения C0, C1 и C2 в формулах (1) - (3) желательно изменять при работе конвертера для каждой плавки.

Более подробно, пороговые значения определения C0, C1 и C2 предпочтительно определяют с использованием одного, или двух, или более изменений интенсивности излучения, скорости потока отходящего газа, компонентов отходящего газа, скорости подачи газообразного кислорода из верхней фурмы и высоты верхней фурмы во время продувки кислорода.

Более предпочтительно, пороговые значения определения C0, C1 и C2 определяют посредством машинного обучения с использованием одного, или двух, или более изменений интенсивности излучения, скорости потока отходящего газа, компонентов отходящего газа, скорости подачи газообразного кислорода из верхней фурмы и высоты верхней дутьевой фурмы во время продувки кислорода.

Хотя в приведенном выше описании расчеты в соответствии с формулами (1) - (3) выполняют с использованием индекса интенсивности излучения, вычисления в соответствии с формулами (1) - (3) могут выполняться с использованием интенсивности излучения при каждом измерении.

В соответствии с настоящим изобретением, как описано выше, поскольку возникновение выброса металла в конвертере 2, выполняющем обезуглероживающее рафинирование передельного чугуна 5, прогнозируется путем измерения спектра излучения пламени реакции горения в горловине, больше нет необходимости размещать датчик для обнаружения выброса металла внутри конвертера или в месте, очень близком к внутренней части конвертера, и возникновение выброса металла можно предсказать без задержки по времени. Кроме того, поскольку контрмеры для предотвращения выброса металла выполняются в то же время, когда получается результат прогнозирования, указывающий на возможность выброса металла, возникновение выброса металла может стабильно подавляться.

ПРИМЕР 1

Обезуглероживающее рафинирование расплавленного передельного чугуна 5 выполняют с использованием конвертера с верхней и нижней продувкой (газообразный кислород, вдуваемый сверху, и газообразный аргон, вдуваемый снизу) вместимостью 300 тонн и конфигурацией, аналогичной конфигурации конвертера 2, показанного на фиг. 1. Верхняя дутьевая фурма 3 представлена в виде верхней дутьевой фурмы, включающей пять сопел Лаваля, установленных на конце фурмы с углом вдувания 15º, причем сопла расположены с равными интервалами на одной окружности вокруг оси верхней дутьевой фурмы. Каждое из дутьевых сопел имеет диаметр горловины dt 73,6 мм и выходной диаметр de 78,0 мм.

Сначала в конвертер загружают железный лом, а затем в конвертер загружают расплавленный передельный чугун массой 300 тонн, предварительно подвергнутый обессериванию и дефосфоризации, при температуре 1310 - 1360ºС. В таблице 2 показан химический состав расплавленного передельного чугуна.

Таблица 2

(% масс.)

3,6

0,02

0,27

0,036

0,016

ное

Затем начинают рафинирование расплавленного передельного чугуна обезуглероживанием путем вдувания в качестве окисляющего газа газообразного кислорода к поверхности ванны расплавленного передельного чугуна из верхней продувочной фурмы 3, в то время как газообразный аргон вдувают в качестве перемешивающего газа в ванну расплавленного передельного чугуна из нижней продувочной фурмы 4. Количество загружаемого железного лома регулируют так, чтобы температура расплавленной стали после окончания обезуглероживающего рафинирования поддерживалась на уровне 1650°C.

После этого негашеную известь добавляют в качестве флюса на основе СаО во время обезуглероживающего рафинирования из бункера (не показан), расположенного над конвертером, и обезуглероживающее рафинирование продолжают до тех пор, пока концентрация углерода в расплавленном чугуне не достигает 0,05% масс. Количество добавленной негашеной извести отрегулировано так, чтобы основность ((CaO% масс.)/(SiO2% масс.) шлака, образующегося в конвертере, поддерживалась на уровне 2,5.

Во время обезуглероживающего рафинирования изображение пламени 16 реакции горения в горловине, возникающего в зазоре между горловиной 9 конвертера 2 и подвижным колпаком 10, последовательно фиксируется с заранее заданным интервалом времени измерения Δt: 1 сек с помощью спектроскопической камеры 6, расположенной практически перед конвертером 2.

Анализатор изображения 7 измеряет спектр излучения (данные изображения) из фиксированного изображения и выполняет анализ заданных длин волн излучения в диапазоне 580 - 620 нм в полученном спектре излучения в каждый момент измерения и вычисляет индекс интенсивности излучения для каждой длины волны. Используемая здесь длина волны (т.е. заданная длина волны) составляет 610 нм. Анализ выполняют путем линейного анализа данных изображения в любой строке развертки.

Расчеты в соответствии с вышеописанными формулами (1) - (3) выполняют с использованием индекса интенсивности излучения, полученного на конкретной длине волны в каждый момент измерения. В этом случае пороговые значения в формулах определения (1) - (3) установлены равными C0 = 15, C1 = 0.65, и C2 = 0.7, и константы установлены равными L1 = L2 = 10 и m0 = m1 = m2 = 20.

Результат прогнозирования, указывающий на возникновение выброса металла, определяют, когда выполняются все формулы (1) - (3). Когда определен результат прогноза, указывающий на возникновение выброса металла, тогда выполняют одно, два или более из следующих действий: регулировка скорости подачи газообразного кислорода из верхней дутьевой фурмы, регулировка высоты фурмы верхней дутьевой фурмы, регулировка положения по высоте подвижного колокола, регулировка скорости подачи окисляющего газа или инертного газа, вдуваемого из нижней дутьевой фурмы, и добавление успокаивающего материала в конвертер.

Более конкретно, скорость подачи газообразного кислорода из верхней дутьевой фурмы регулируют уменьшая с 1000 нм3/мин до 833 нм3/мин, высоту фурмы регулируют уменьшая с 3,0 м до 2,5 м, а скорость подачи газа, вдуваемого снизу, регулируют, увеличивая с 15 нм3/мин до 30 нм3/мин. Положение по высоте подвижного колокола регулируют повышая на 500 мм положение подвижного колокола в то время, когда определен результат прогноза, указывающий на возникновение выброса металла. Количество добавленного успокаивающего материала регулируют до 500 - 1500 кг.

Вышеописанные регулировки выполняют путем подачи управляющих сигналов от управляющего компьютера 8 регулятору 11 высоты фурмы, регулятору 12 расхода окисляющего газа, регулятору 13 расхода газа вдуваемого снизу, регулятору 14 добавления вспомогательного сырья и регулятору 15 положения подвижного колокола для управления этими регуляторами сразу после того, как был определен результат прогнозирования, указывающий на возникновение выброса металла. Кроме того, когда любая из формул (1) - (3) больше не выполняется, тогда скорость подачи газообразного кислорода из верхней фурмы, высоту верхней фурмы, положение по высоте подвижного колокола и скорость подачи окисляющего газа или инертного газа, вдуваемого из нижней дутьевой фурмы, возвращают к значениям до регулировок, и после этого обезуглероживающее рафинирование продолжается.

В результате реализации настоящего изобретения частота выброса была снижена примерно до 1/3 количества выбросов до реализации настоящего изобретения.

ПРИМЕР 2

Обезуглероживание расплавленного передельного чугуна 5 выполняли аналогично примеру 1, с использованием того же оборудования конвертера (конвертер с верхней и нижней продувкой), что и в примере 1.

Во время обезуглероживающего рафинирования изображение пламени 16 реакции горения в горловине, появляющегося в зазоре между горловиной конвертера 2 и подвижным колоколом, последовательно снимали спектроскопической камерой 6 с заданным интервалом времени измерения Δt, установленным равным 1 секунде, как в примере 1. Анализатор 7 изображения измерял спектр излучения (данные изображения) из полученного изображения и выполнял анализ на выбранных длинах волн излучения в диапазоне длин волн 580 - 620 нм в полученном спектре излучения в каждый момент измерения и вычислял индекс интенсивности излучения на каждой длине волны. Используемая здесь длина волны (т.е. выбранная длина волны) составляла 610 нм. Анализ выполнялся методом линейного анализа данных изображения на любой строке развертки.

Расчеты в соответствии с вышеописанными формулами (1) - (3) выполняли с использованием индекса интенсивности излучения, полученного на конкретной длине волны в каждый момент измерения. В этом случае значения констант L1, L2, m0, m1 и m2 в формулах (1) - (3) установлены теми же, что и в примере 1, но пороговые значения определения C0, C1и C2 были определены следующим образом. Рабочие данные, полученные для 200 плавок обезуглероживающего рафинирования, аналогичного описанному в примере 1, разделены на четыре группы в зависимости от величины среднего значения скорости подачи газообразного кислорода во время продувки кислородом, и пороговые значения были определены для каждой из четырех групп. Другими словами, каждому пороговому значению в формулах (1) - (3) задано четыре значения в зависимости от величины среднего значения скорости подачи газообразного кислорода.

В реальной работе среднее значение расхода газообразного кислорода вычисляли последовательно, и использовали одно из четырех значений каждого порогового значения, причем оно определяется в зависимости от среднего значения скорости подачи газообразного кислорода. Результат прогнозирования, указывающий на возникновение выброса металла, определяли, когда выполнялись все формулы (1) - (3) с пороговыми значениями, установленными, как описано выше. Когда был определен результат прогноза, указывающий на возникновение выброса металла, тогда в соответствии с теми же стандартами, что и в примере 1, выполняли одно, два или более следующих действий: регулировка скорости подачи газообразного кислорода из верхней дутьевой фурмы, регулировка высоты верхней дутьевой фурмы, регулировка положения подвижного колокола по высоте, регулировка скорости подачи окисляющего газа или инертного газа, вдуваемого из нижней дутьевой фурмы, и добавление успокаивающего материала в конвертер. Если любая из формул (1) - (3) больше не выполнялась, тогда возвращали к значениям до регулировок скорость подачи газообразного кислорода из верхней дутьевой фурмы, высоту верхней дутьевой фурмы, положение по высоте подвижного колокола и скорость подачи окисляющего газа или инертного газа, вдуваемого из нижней дутьевой фурмы, и после этого обезуглероживающее рафинирование продолжалось.

Было подтверждено, что из-за определения пороговых значений в формулах (1) - (3), как описано выше, появление выброса металла во время обезуглероживающего рафинирования может быть снижено до уровня, равного или ниже уровня в примере 1 и обезуглероживающее рафинирование может быть стабилизировано.

ПРИМЕР 3

Как описано выше, при определении ситуации внутри конвертера на основе спектрального анализа пламени 16 реакции горения в горловине в некоторых случаях может произойти ложное обнаружение из-за изменения ситуации, например, когда поле зрения затрудняется из-за прохождения крана или отложения металла на горловине. Следовательно, пороговые значения определения C0, C1 и C2 в формулах (1) - (3) желательно изменять при работе конвертера для каждой плавки.

С учетом вышеизложенного, машинное обучение типа нейронной сети было выполнено с использованием, в качестве обучающих данных, данных автономного анализа, полученных в ходе 2000 плавок, в каждой из которых проведен спектральный анализ пламени 16 реакции горения в горловине. Всего 30 позиций, таких как масса расплавленного передельного чугуна, масса железного скрапа, температура расплавленного передельного чугуна перед обезуглероживающим рафинированием, количество добавленного вспомогательного сырья, скорость подачи кислорода (скорость подачи газообразного кислорода из верхней дутьевой фурмы) на стадии в процессе продувки, скорость потока газа, вдуваемого снизу, высота фурмы, скорость потока отходящего газа, состав отходящего газа и высота подвижного колокола, выбраны в качестве входных данных, а количество скрытых слоев установлено равным пяти.

Пороговые значения определения C0, C1и C2 в формулах (1) - (3) установлены способом определения пороговых значений с помощью машинного обучения, как описано выше, и рафинирование расплавленного передельного чугуна обезуглероживанием было выполнено аналогичным образом, как и в примере 1, с использованием того же оборудования конвертера (конвертер с верхним и нижним дутьем), что и в примере 1. Значения констант L1, L2, m0, m1и m2 в формулах (1) - (3) установлены те же, что и в примере 1.

В течение всего времени продувки обезуглероживающего рафинирования изображение пламени 16 реакции горения, выходящего из горловины конвертера 2, последовательно фиксировалось спектроскопической камерой 6 с заранее определенным интервалом времени измерения Δt: 1 сек, как в примере 1. Из полученного изображения спектр излучения (данные изображения) измерялся и записывался анализатором изображения 7.

Результат прогнозирования, указывающий на возникновение выброса металла, был определен, когда выполнялись все формулы (1) - (3). Если был определен результат прогнозирования, указывающий на возникновение выброса металла, тогда выполнялись одно, два или более действий из регулировки расхода газообразного кислорода из верхней дутьевой фурмы, регулировки высоты верхней дутьевой фурмы, регулировки положения по высоте подвижного колокола, регулировки расхода окисляющего газа или инертного газа, вдуваемого из нижней дутьевой фурмы, и добавления успокаивающего материала в конвертер (как в примере изобретения 3) в соответствии с теми же стандартами, что и в примере 1.

Для сравнения примеров 1 - 3, обезуглероживающее рафинирование, описанное в примере 1, которое выполняли после предварительной установки пороговых значений определения C0, C1 и C2 в формулах (1) - (3) на заранее определенные значения (называемые примером изобретения 1), и обезуглероживающее рафинирование, описанное в примере 2, которое выполняли после установки пороговых значений определения C0, C1 и C2 в формулах (1) - (3) в зависимости от величины среднего значения скорости потока газообразного кислорода во время продувки кислородом (называемые примером изобретения 2).

В каждом из примеров изобретения 1, 2 и 3 выполняли более 100 плавок. В каждой из операций, когда был определен результат прогнозирования, указывающий на возникновение выброса металла, тогда выполняли в соответствии с теми же стандартами, что и в примере 1, одно, два или более действий из регулировки скорости подачи газообразного кислорода из верхней фурмы, регулировки высоты верхней фурмы, регулировки положения по высоте подвижного колокола, регулировки расхода окисляющего газа или инертного газа, вдуваемого из нижней фурмы и добавления успокаивающего материала в конвертер.

Кроме того, если любая из формул (1) - (3) больше не выполнялась, тогда скорость потока газообразного кислорода из верхней фурмы, высота верхней фурмы, положение по высоте подвижного колокола и расход окисляющего газа или инертного газа, вдуваемого из нижней дутьевой фурмы, возвращались к значениям до регулировок, и после этого обезуглероживающее рафинирование продолжалось.

Таблица 3 показывает результаты работы в примерах изобретения 1, 2 и 3. Таблица 3 дополнительно показывает результат обезуглероживающего рафинирования известного уровня техники (уровень техники), которое выполнялось без прогнозирования выброса металла. Частота появления выброса металла в таблице 3 дана в процентах, представляющих количество плавок, в которых произошел выброс металла, по отношению к общему количеству плавок (100 плавок).

Таблица 3

(%)

Как видно из Таблицы 3, в примере изобретения 3 частота появление выброса было низким, продолжительность продувки из-за возникновения выброса была уменьшена, и количество использованного успокаивающего материала также было уменьшено.

Список обозначений

1 оборудование конвертера

1А оборудование конвертера

2 конвертер

3 верхняя дутьевая фурма

4 нижняя дутьевая фурма

5 жидкий передельный чугун

6 спектроскопическая камера

7 анализатор изображений

8 управляющий компьютер

9 горловина

10 подвижный колокол

11 регулятор высоты фурмы

12 регулятор расхода окислительного газа

13 регулятор расхода газа, вдуваемого снизу

14 регулятор добавления вспомогательного сырья

15 регулятор высоты подвижного колокола

16 пламя реакции горения в горловине

17 струйный поток окислительного газа

18 труба для подачи окислительного газа в верхнюю дутьевую фурму

19 труба для подачи охлаждающей воды в верхнюю дутьевую фурму

20 труба для слива охлаждающей воды из верхней дутьевой фурмы

21 компьютер машинного обучения

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ КОНВЕРТЕРОМ | 2018 |

|

RU2733858C1 |

| Устройство для прогнозирования выбросов металла и шлака из конвертера | 1984 |

|

SU1250580A1 |

| Способ выплавки стали в конвертере | 1986 |

|

SU1337417A1 |

| Устройство прогнозирования выбросов металла и шлака из конвертора | 1984 |

|

SU1225859A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| Способ предотвращения выбросов при производстве стали в кислородном конвертере | 1982 |

|

SU1090725A1 |

| ИЗГОТОВЛЕНИЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ГРУППЫ ФЕРРИТНЫХ СТАЛЕЙ AISI 4xx В КОНВЕРТЕРЕ АКР | 2005 |

|

RU2353663C2 |

| Устройство для прогнозирования выбросов металла и шлака из конвертера | 1977 |

|

SU767214A1 |

| Способ прогнозирования управляющих воздействий в конвертере и устройство для его осуществления | 1990 |

|

SU1789566A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2107737C1 |

Изобретение относится к металлургии и может быть использовано для прогнозирования возникновения выбросов металла во время обезуглероживающего рафинирования расплавленного передельного чугуна в конвертере. Способ включает измерение спектра излучения пламени от процесса горения в горловине, выходящего из горловины конвертера, вычисление интенсивности излучения в измеренном спектре излучения при длине волны в диапазоне 580 - 620 нм и прогнозирование возникновения выброса металла на основе изменения рассчитанной интенсивности излучения во временном ряду, которое определяют в соответствии с формулой определения, в которой используют скользящее среднее. Изобретение позволяет производить продувку кислородом чугуна, предотвращая возникновение выброса металла, без необходимости установки датчика для обнаружения выброса металла внутри печи, а также надежно подавлять выброс металла по результатам прогнозирования. 3 н. и 4 з.п. ф-лы, 4 ил., 3 табл., 3 пр.

1. Способ прогнозирования выброса металла в конвертере, происходящего во время обезуглероживающего рафинирования в конвертере, в котором из расплавленного передельного чугуна производят жидкую сталь путем продувки окисляющим газом расплавленного передельного чугуна в конвертере из верхней дутьевой фурмы или продувки также окисляющим газом или инертным газом из нижней дутьевой фурмы для выполнения обезуглероживающего рафинирования расплавленного передельного чугуна, характеризующийся тем, что

измеряют спектр излучения пламени процесса горения в горловине, выходящего из горловины конвертера;

вычисляют интенсивность излучения измеренного спектра излучения при длине волны в диапазоне 580 - 620 нм и

прогнозируют возникновение выброса металла на основе изменения, во временном ряду, рассчитанной интенсивности излучения,

причем указанное изменение, во временном ряду, интенсивности излучения определяют в соответствии с формулой определения, в которой используется скользящее среднее, и

в качестве указанной формулы определения используют следующие формулы (1) - (3):

где I(n, m0) обозначает скользящее среднее, в произвольных единицах, индекса интенсивности излучения от точки измерения n-m0 до точки измерения n;

I(n-L1, m1) обозначает скользящее среднее, в произвольных единицах, индекса интенсивности излучения от точки измерения n-L1-m1 до точки измерения n-L1;

I(n-2L1, m1) обозначает скользящее среднее, в произвольных единицах, индекса интенсивности излучения от точки измерения n-2L1-m1 до точки измерения n-2L1;

I(n, m2) обозначает скользящее среднее, в произвольных единицах, индекса интенсивности излучения от точки измерения n-m2 до точки измерения n;

I(n-L2, m2) обозначает скользящее среднее, в произвольных единицах, индекса интенсивности излучения от точки измерения n-L2-m2 до точки измерения n-L2;

C0, C1 и C2 являются пороговыми значениями определения и удовлетворяют соотношениям C0>0, C2>0 и C1<C2;

L1 и L2 являются константами, каждая из которых является целым числом, большим или равным 1;

m0, m1 и m2 являются константами, каждая из которых является целым числом, большим или равным 0,

при этом когда выполняются условия всех формул (1) - (3), то определяют, что результат прогнозирования указывает на возникновение выброса металла.

2. Способ прогнозирования выброса металла в конвертере по п. 1, в котором пороговые значения определения C0, C1 и C2 в формулах (1) - (3) определяют с использованием по меньшей мере одного из следующих параметров: изменение интенсивности излучения, скорость потока отходящего газа, компоненты отходящего газа, скорость подачи кислорода из верхней дутьевой фурмы и высота верхней дутьевой фурмы во время продувки кислородом.