Область техники, к которой относится изобретение

Настоящее изобретение относится к способу управления конвертером посредством продувки газообразного кислорода через горячий металл с помощью множества сопел Лаваля, расположенных в фурме для верхней продувки, с целью производства расплавленной стали из расплавленного чугуна, предотвращая испускание струи горячего металла наружу конвертера. Термин «расплавленный чугун», используемый в настоящем описании, относится к горячему металлу или расплавленной стали. Когда горячий металл и расплавленная сталь в явной форме отличаются друг от друга, используются термины «горячий металл» или «расплавленная сталь».

Уровень техники

При обезуглероживающем рафинировании в конвертерах с учетом повышения производительности конвертеров операции выполняют, обеспечивая подачу больших количеств газообразного кислорода за единицу времени (что также именуется как «интенсивность подачи кислорода»). Однако подача больших количеств кислорода за единицу времени ведет к увеличению количеств чугуна, разлетающегося из конвертеров в наружную среду, например, в виде пыли, и к увеличению количеств чугуна, прилипающего к стенкам и откладывающегося на стенках конвертеров и рядом с горловинами конвертеров. Эти потери чугуна, в конечном, счете, компенсируются и снова используются как источники чугуна. Однако увеличение количества чугуна ведет к увеличению расходов, необходимых для сбора пыли и удаления чугуна рядом с горловиной конвертера, и ведет к снижению производительности конвертеров. Таким образом, указанная проблема является одной из важных проблем, подлежащих решению.

Что касается образования и предотвращения образования пыли во время обезуглероживающего рафинирования в конвертерах, ранее были выполнены многочисленные исследования. В результате было установлено, что механизм образования пыли ориентировочно подразделяется на два нижеописанных механизма, и что количество образующейся пыли и соотношение количеств пыли, образуемой каждым механизмом образования пыли, изменяются в ходе продувки.

[1] Пыль образуется в результате взрыва пузырьков (например, разбрызгивания (разбрасывания металла) или разбрасывания гранулированного чугуна из-за пузырьков, отделяющихся от расплавленного металла).

[2] Пыль образуется парами (испарение атомов чугуна).

Известно, что скорость реакции обезуглероживания при использовании подаваемого сверху кислорода из фурмы с верхней продувкой ограничивается посредством подачи кислорода в период до момента, пока концентрация углерода в расплавленном чугуне не достигнет критической концентрации углерода, и ограничивается движением (диффузией) углерода в расплавленном чугуне при концентрации углерода ниже критической концентрации углерода. В Непатентной литературе 1 указано, что скорость обезуглероживания, основанная на непрерывном анализе отходящих газов, не является постоянной, а варьируется даже в период ограничения скорости, определяемого подачей кислорода. Во время наблюдения за поверхностью горячего металла в небольшой плавильной печи во время обезуглероживающего рафинирования было обнаружено, что изменения скорости обезуглероживания в течение периода ограничения скорости, определяемого подачей кислорода, генерируют большие пузырьки с поверхности горячего металла. Таким образом, можно предположить, что изменения скорости обезуглероживания обусловливаются расширением зоны реакции из-за перехода от реакции на поверхности к реакции в ванне.

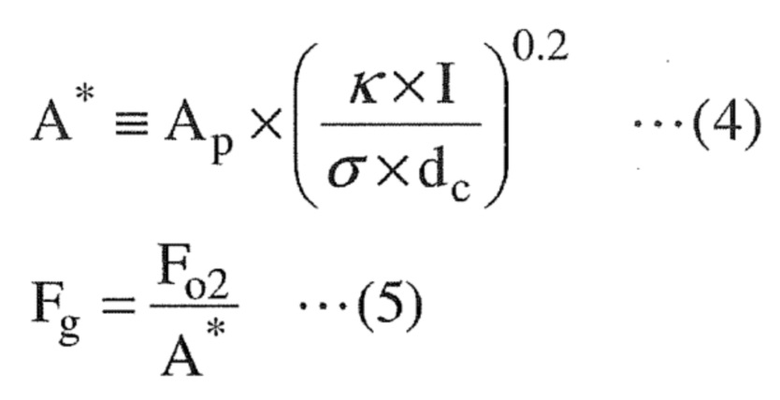

Известно, что реакция обезуглероживания, использующая подаваемый сверху кислород, происходит, главным образом, на границе столкновения струи кислорода и расплавленного чугуна, т.е. в «полости», именуемой «горячим пятном». В Непатентной литературе 2 указано, что согласно формуле (4) эквивалентная площадь A* поверхности раздела, учитывающая влияние капель, образующихся на поверхности горячего металла в добавление к площади Ap поверхности геометрической поверхности, определяется как площадь горячего пятна, и что согласно формуле (5) коэффициент полезного действия при обезуглероживании уменьшается с увеличением кислородной нагрузки Fg, которая представляет собой отношение расхода FO2 подаваемого сверху кислорода к эквивалентной площади A* поверхности раздела.

Расчет 1

В формуле (4) dc – диаметр горловины сопла Лаваля, I – импульс струи подаваемого сверху кислорода, κ - поправочный коэффициент импульса I и σ - поверхностное натяжение расплавленного чугуна.

В реакционном сосуде для рафинирования, таком как конвертер, расплавленный чугун колеблется в результате комбинированной подачи газа для рафинирования и перемешивания и генерирования газообразного CO из-за реакции обезуглероживания. Когда частота колебания и собственная частота, определяемая формой реакционного сосуда, совпадают, т.е. когда они резонируют, амплитуда колебаний становится максимальной. Такое явление именуют «колебанием поверхности жидкости». При возникновении колебания поверхности жидкости увеличивается количество чугуна, прилипающего и откладывающегося на фурме для верхней продувки и стенке сосуда и рядом с горловиной сосуда.

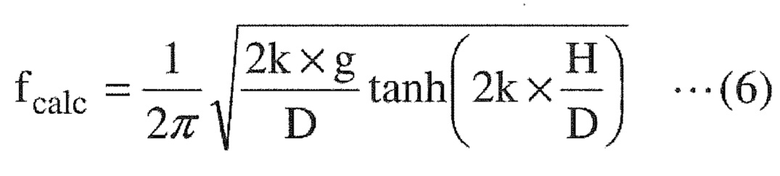

В Непатентной литературе 3 описано колебание поверхности жидкости и указано, что собственную частоту fcalc цилиндрического сосуда можно определять аналитически, и ее можно подсчитывать по формуле (6), описанной ниже, используя внутренний диаметр D цилиндрического сосуда и глубину H горячего металла. В формуле (6) g – ускорение свободного падения и k – постоянная (= 1,84),

Расчет 2

В Непатентной литературе 4 указано, что вибрацию конвертера во время обезуглероживающего рафинирования постоянно измеряют, и что частота колебаний расплавленного чугуна в промышленном конвертере составляет приблизительно от 0,3 Гц приблизительно до 0,4 Гц. Это измеренное значение, по существу, соответствует собственной частоте конвертера, подсчитанной по формуле (6).

Это указывает на то, что явление колебания поверхности жидкости также происходит в промышленном конвертере. При возникновении явления колебания поверхности жидкости легко возникает выплёскивание (всплеск шлака), тем самым увеличивая количество чугуна, прилипающего и откладывающегося на фурме для верхней продувки и стенке сосуда и рядом с горловиной конвертера.

В Патентной литературе 1 с целью исключения случаев разбрызгивания и выплёскивания описан процесс рафинирования при управления конвертером с увеличенным количеством кислорода, подаваемого за единицу времени, причем процесс содержит расчет остаточной концентрации кислорода в конвертере на основе количества газообразного кислорода, подаваемого в конвертер, расхода отходящего газа в конвертере, состава отходящего газа, компонентов горячего металла и количеств вспомогательных сырьевых материалов; и регулирование, по меньшей мере, одного из параметров, к которым относятся количество подаваемого газообразного кислорода, высота фурмы и расход подаваемого сверху газа согласно рассчитанной остаточной концентрации кислорода в конвертере.

Перечень противопоставленных документов

Патентная литература

PTL1: публикация японской не прошедшей экспертизу патентной заявки № 2013-108153.

Непатентная литература

NPL1: Seisan Kenkyu (Production Research), том 22 (1970 г.), № 11, стр. 488.

NPL 2: Tetsu-to-Hagane (Iron and Steel), том 57(1971 г.), № 12, стр. 1, 764.

NPL 3: Seisan Kenkyu (Production Research), том 26 (1974 г.), № 3, стр. 119

NPL 4: Kawasaki Steel Technical Report, том 19 (1987 г.), № 1, стр. 1

Раскрытие сущности изобретения

Техническая проблема

В процессе рафинирования, описанном в Патентной литературе 1, отслеживают признаки выплёскивания (всплеска шлака), после чего выполняют какое-либо действие. Несмотря на возможность обнаружения выплёскивания, взрыв пузырьков и разбрызгивание (разбрасывание металла) нельзя исключить из-за взрыва пузырьков.

Настоящее изобретение разработано с учетом вышеизложенных обстоятельств. Задача настоящего изобретения состоит в том, чтобы предложить способ управления конвертером, когда обезуглероживающее рафинирование выполняют посредством продувки газообразного кислорода из фурмы с верхней продувкой, причем способ исключает колебание расплавленного чугуна, взрыв пузырьков и разбрызгивание из-за взрыва пузырьков и уменьшение текучести чугуна.

Решение проблемы

Для решения указанных проблем настоящее изобретение отличается тем, что:

[1] Способ управления конвертером включает в себя способ рафинирования, включающий в себя обезуглероживание расплавленного чугуна в конвертере с фурмой с верхней продувкой, оснащенной одним или несколькими соплами Лаваля, установленными у нижнего конца фурмы, посредством продувки газообразного кислорода по поверхности расплавленного чугуна в конвертере с помощью одного или нескольких сопел Лаваля,

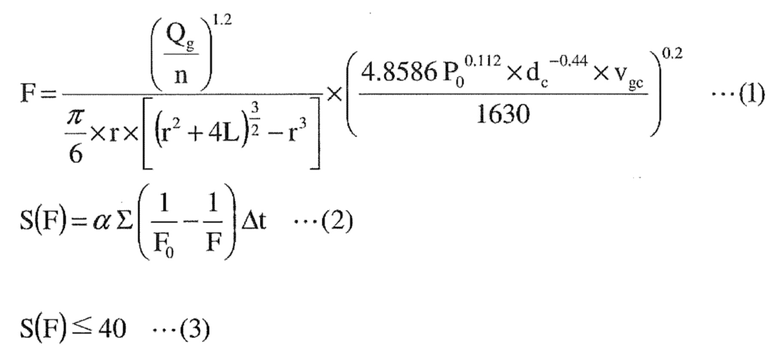

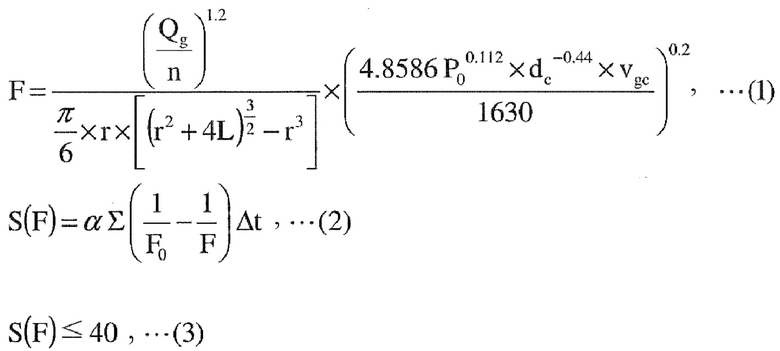

в котором расход F газообразного кислорода на единицу площади (нм3/(м2 × с)) горячего пятна определяется по формуле (1), описанной ниже,

показатель S(F) накопления кислорода в конвертере определяется из расхода F газообразного кислорода и формулы (2), описанной ниже, и один или оба параметра из параметров, к которым относятся интенсивность Qg подачи кислорода от фурмы для верхней продувки и высота LH фурмы, регулируют таким образом, что показатель S(F) накопления кислорода удовлетворяет формуле (3), описанной ниже,

Расчет 3

где в формуле (1)

n – количество (-) сопел Лаваля, установленных у нижнего конца фурмы с верхней продувкой,

dc – диаметр (мм) горловины каждого сопла Лаваля из одного или нескольких сопел Лаваля,

Qg – интенсивность (нм3/с) подачи кислорода от фурмы с верхней продувкой,

P0 – давление (Pa) подачи газообразного кислорода к одному или нескольким соплам Лаваля,

vgc – скорость потока газообразного кислорода, подсчитанная из высоты LH (м) фурмы у поверхности столкновения на поверхности расплавленного чугуна, и скорость (м/с) потока газообразного кислорода вдоль центральной оси каждого сопла Лаваля из одного или нескольких сопел Лаваля,

r – радиус (мм) полости, образованной в результате столкновения газообразного кислорода с поверхностью расплавленного чугуна, и

L – глубина (мм) полости, и

где в формуле (2)

α – постоянная ((м2 × с)/нм3)

F0 – постоянная (нм3/(м2 × с)), и

Δt – временной интервал сбора данных (с).

[2] В способе управления конвертером, описанном в [1], фактическое значение показателя S(F) накопления кислорода, подсчитываемого по формуле (2), и количество неидентифицированного кислорода отслеживают во время продувки для определения постоянной α, причем количество неидентифицированного кислорода определяют из разницы между количеством поступающего кислорода и количеством выходящего кислорода, причем количество поступающего кислорода определяют из суммы количества газообразного кислорода, подаваемого из фурмы для верхней продувки, и количества кислорода во вспомогательном сырьевом материале, загружаемого в конвертер, а количество выходящего кислорода определяют из суммы количеств кислорода, присутствующего в виде газообразного CO, газообразного CO2 и газообразного кислорода в отходящем газе конвертера, и количества кислорода, расходуемого во время реакции обезуглероживания и присутствующего в конвертере в виде SiO2.

Преимущественные эффекты изобретения

По настоящему изобретению, поскольку показатель S(F) накопления кислорода, определяемый по формуле (2) как функция интенсивности Qg подачи кислорода от фурмы для верхней продувки и высота LH фурмы, регулируется в заданном диапазоне, можно исключить колебание расплавленного чугуна в конвертере и уменьшить количество чугуна, прилипающего и откладывающегося на фурме для верхней продувки и стенке конвертера и рядом с горловиной конвертера.

Краткое описание чертежей

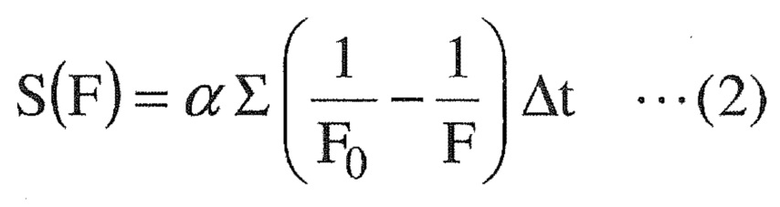

Фиг. 1 – график, показывающий взаимосвязь среднего коэффициента полезного действия η кислорода при обезуглероживании и расхода F газообразного кислорода на единицу площади горячего пятна, подсчитанного по формуле (1);

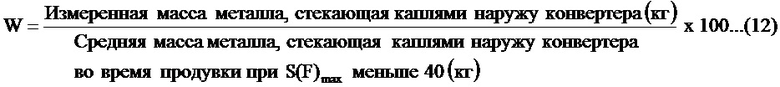

фиг. 2 – график, показывающий взаимосвязь показателя W металла, стекающего каплями наружу конвертера, и максимального значения S(F)max показателя S(F) накопления кислорода в конвертере, подсчитываемого по формуле (2);

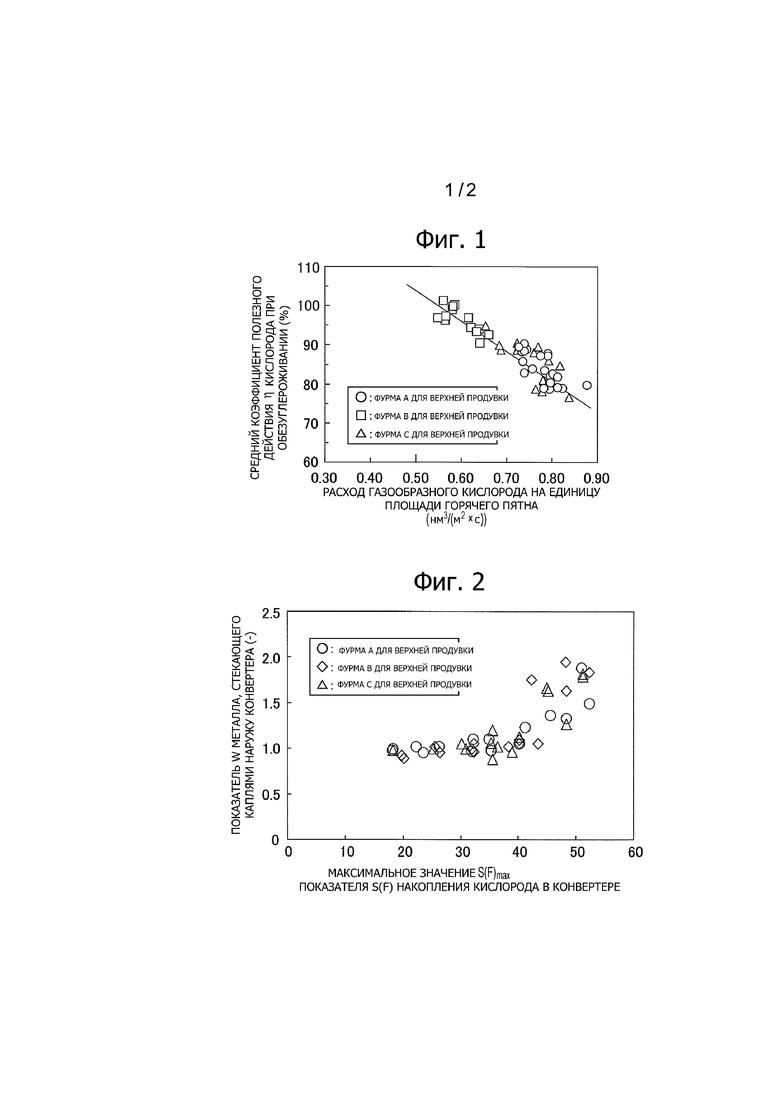

фиг. 3 – график, показывающий взаимосвязь максимального ускорения amax при вибрации сосуда и максимального значения S(F)max показателя S(F) накопления кислорода в конвертере, подсчитываемого по формуле (2).

Осуществление изобретения

Ниже приведено описание настоящего изобретения со ссылкой на варианты выполнения изобретения. Прежде всего, приведено описание условий, обеспечивающих осуществление настоящего изобретения.

Авторы изобретения выполнили исследования о влиянии высоты LH фурмы для верхней продувки на количество металла, прилипающего к стенке конвертера и фурме для верхней продувки, когда горячий металл подвергается обезуглероживающему рафинированию в конвертере емкостью 300 тонн верхней продувкой газообразного кислорода (газообразного кислорода промышленной чистоты) через горячий металл в конвертере, причем конвертер выполнен с возможностью продувки газообразного кислорода от фурмы для верхней продувки и выполнен с возможностью одновременной продувки перемешивающего газа с помощью фурмы для нижней продувки с донной секции конвертера. В качестве перемешивающего газа для нижней продувки использовали аргон. Выражение «высота LH фурмы» относится к расстоянию (м) от вершины фурмы для верхней продувки до поверхности горячего металла, когда горячий металл в конвертере находится в статическом состоянии.

Во время эксперимента использовали фурмы для верхней продувки трех типов (фурмы A, B и C для верхней продувки), как показано в таблице 1. Интенсивность подачи кислорода (расход подаваемого кислорода) от каждой из фурм для верхней продувки изменяли в диапазоне 750 – 1000 нм3/мин). Высоту LH фурмы изменялась в диапазоне 2,2 – 2,8 м. Металл, прилипавший к горловине и кожуху конвертера во время продувки и стекавший каплями наружу конвертера, после продувки отделяли и взвешивали для проверки влияния высоты LH фурмы и условий продувки на количество прилипающего металла.

Таблица 1

Во время испытания к наклонному валу конвертера был прикреплен датчик ускорения, и во время продувки измеряли ускорение в направлении наклонного вала. Полученный сигнал ускорения принимался анализатором, регистрировался и подвергался быстрому преобразованию Фурье для выполнения частотного анализа вибрации сосуда.

Во время испытания подача газообразного кислорода от каждой фурмы с верхней продувкой начиналась в момент, когда концентрация углерода в горячем металле составляла 4,0% масс., и подача газообразного кислорода прекращалась, когда концентрация углерода в расплавленной стали составляла 0,05% масс.

Во время обезуглероживающего рафинирования горячего металла подаваемым сверху газообразным кислородом расход F газообразного кислорода на единицу площади (нм3/(м2 × с)) горячего пятна определяется по формуле (1), описанной ниже. Расход F газообразного кислорода на единицу площади горячего пятна является средней величиной расходов сталкивающегося газообразного кислорода на единицу площади у множества горячих пятен, которые являются участками поверхности горячего металла, сталкивающимися с подаваемым сверху газообразным кислородом в конвертере в течение периода обезуглероживающего рафинирования.

Расчет 4

В формуле (1) n – количество (-) сопел Лаваля, установленных у нижнего конца фурмы для верхней продувки. dc – диаметр (мм) горловины каждого из сопел Лаваля. Qg – интенсивность (нм3/с) подачи кислорода от фурмы для верхней продувки. P0 – давление (Pa) подачи газообразного кислорода к соплам Лаваля фурмы для верхней продувки.

vgc – скорость потока газообразного кислорода, подсчитанная из высоты LH (м) фурмы у поверхности столкновения на поверхности горячего металла, и скорость (м/с) потока газообразного кислорода вдоль центральной оси каждого из сопел Лаваля. r – радиус (мм) полости, образованной в результате столкновения газообразного кислорода с поверхностью горячего металла. L – глубина (мм) полости.

Ниже приведено описание способов подсчета скорости vgc (м/с) потока газообразного кислорода, диаметра r (мм) полости и глубины L (мм) полости.

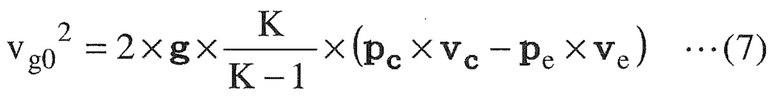

Допуская, что течение газа в сопле Лаваля является адиабатным, скорость vg0 (м/с) нагнетаемого потока газа, выбрасываемого из сопла Лаваля, выражается формулой (7). В формуле (7) g – ускорение свободного падения (м/с2). pc – давление (статическое давление) (Pa) у горловины сопла Лаваля. pe – давление (статическое давление) (Pa) у выхода сопла Лаваля. vc – удельный объем (м3/кг) в горловине сопла Лаваля. ve – удельный объем (м3/кг) на выходе сопла Лаваля. K – коэффициент изоэнтропического расширения.

Расчет 5

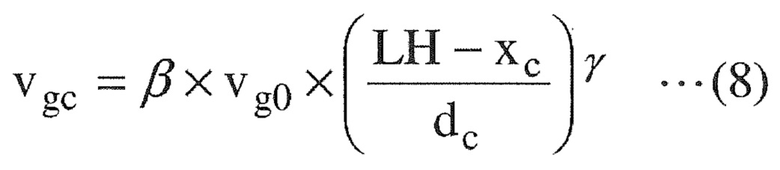

Известно, что vgc, которая является скоростью потока газообразного кислорода вдоль центральной оси сопла Лаваля после выбрасывания из сопла Лаваля, определяется как функция расстояния от сопла до поверхности горячего металла. Таким образом, учитывая длину xc (м), именуемую потенциальной сердцевиной, образованной непосредственно ниже выхода сопла Лаваля, скорость vgc потока газообразного кислорода вычисляется по формуле (8), приведенной ниже. В формуле (8) β и γ являются постоянными. Соответственно, в случае, когда vg0, LH и xc известны, скорость vgc потока газообразного кислорода можно вычислить, используя формулу (8), приведенную ниже.

Расчет 6

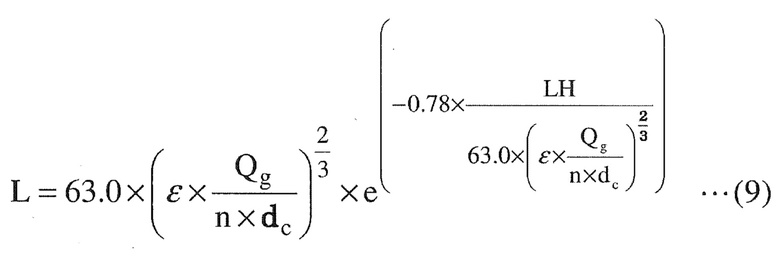

Глубина L (мм) полости, образованной на поверхности расплавленного чугуна, с которой сталкивается струя, вычисляется по формуле (9), представленной ниже. В формуле (9) ε – безразмерная постоянная, и ее величина равна 0,5 – 1,0. В этом варианте выполнения глубину L полости подсчитывают, задавая ε равной 1,0.

Расчет 7

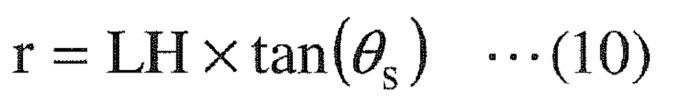

Диаметр r (мм) полости, образованной на поверхности расплавленного чугуна, с которой сталкивается струя, вычисляется по формуле (10), представленной ниже. В формуле (10) θs – угол раствора струи (°).

Расчет 8

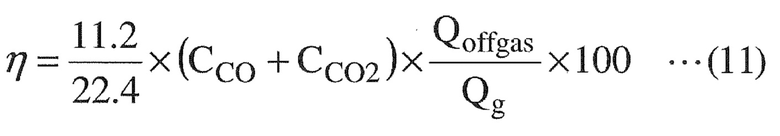

Фиг. 1 – график, показывающий взаимосвязь среднего коэффициента полезного действия η (%) кислорода при обезуглероживании во время продувки, когда обезуглероживание выполняют таким образом, что концентрация углерода во время продувки изменяется от 3% масс. до 1% масс., и расхода F газообразного кислорода на единицу площади (нм3/(м2 × с)) горячего пятна, подсчитанного по формуле (1). Средний коэффициент полезного действия η (%) кислорода при обезуглероживании определяли по формуле (11), используя расход Qoffgas (нм3/с) отходящего газа, концентрацию CO в отходящем газе (CCO; % об.) и концентрацию CO2 в отходящем газе (CCO2; % об.).

Расчет 9

Как ясно из фиг. 1, средний коэффициент полезного действия η (%) кислорода при обезуглероживании уменьшается с увеличением расхода F газообразного кислорода на единицу площади горячего пятна. Другими словами, более высокий расход F газообразного кислорода на единицу площади горячего пятна ведет к большему количеству кислорода, накапливающегося в конвертере.

Фиг. 2 – график, показывающий взаимосвязь показателя W металла, стекающего каплями наружу конвертера, и максимального значения S(F)max показателя S(F) накопления кислорода в конвертере во время продувки. Показатель S(F) накопления кислорода в конвертере определяется по формуле (2), представленной ниже. В формуле (2) F – расход F газообразного кислорода на единицу площади горячего пятна, подсчитываемой по формуле (1). α – постоянная ((м2 × с)/нм3). F0 – постоянная (нм3/(м2 × с)). В этом варианте выполнения постоянная α задана равной 0,07 (м2 × с)/нм3, и постоянная F0 задана равной 0,60 нм3/(м2 × с). Постоянная α является величиной в диапазоне 0,05 – 0,10 (м2 × с)/нм3 согласно расходу при нижней продувке на единицу массы расплавленной стали. Δt – интервал (с) времени сбора данных, равный, например, 1 секунде в этом варианте выполнения. В случае, когда Δt равен 1 секунде, и время продувки составляет 20 минут, показатель S(F) накопления кислорода подсчитывают, рассчитывая (1/F0 - 1/F) каждую 1 секунду, интегрируя эту операцию приблизительно 1200 раз и умножая полученную величину на α.

Расчет 10

Показатель W металла, стекающего каплями наружу конвертера, определяют по формуле (12), представленной ниже. «Измеряемая масса металла, стекающего каплями наружу конвертера», указанная в числителе с правой стороны формулы (12), является средней массой металла, стекающего каплями после завершения продувки во время многозагрузочных испытаний.

Расчет 11

Как ясно из фиг. 2, показатель W металла, стекающего каплями наружу конвертера, резко увеличивается, когда максимальное значение S(F)max показателя S(F) накопления кислорода в конвертере превышает 40.

Фиг. 3 – график, показывающий взаимосвязь максимального ускорения amax при собственной частоте 0,35 Гц, подсчитанной по формуле (6), при вибрации сосуда во время продувки и максимального значения S(F)max показателя S(F) накопления кислорода в конвертере.

Как ясно из фиг. 3, максимальное ускорение amax увеличивается с увеличением максимального значения S(F)max показателя S(F) накопления кислорода в конвертере во время продувки. Когда максимальное значение S(F)max превышает 40, приращение максимального ускорения amax увеличивается. Другими словами, установлено, что когда максимальное значение S(F)max превышает 40, колебание горячего металла может увеличиваться.

Следует отметить, что независимо от различий в конструкции сопел Лаваля фурмы с верхней продувкой расход F газообразного кислорода на единицу площади горячего пятна отрицательно соотносится со средним коэффициентом полезного действия η кислорода при обезуглероживании, максимальное значение S(F)max показателя S(F) накопления кислорода в конвертере во время продувки положительно соотносится с показателем W металла, стекающего каплями наружу конвертера, и максимальным ускорением amax при вибрации сосуда, и что показатель W металла, стекающего каплями наружу конвертера, и максимальное ускорение amax при вибрации сосуда заметно увеличиваются при максимальном значении S(F)max больше 40.

Результаты показывают, что для исключения колебания жидкого чугуна, уменьшения прилипания металла к горловине и кожуху конвертера и предотвращения уменьшения текучести чугуна важно регулировать максимальное значение S(F)max показателя S(F) накопления кислорода в конвертере, так чтобы оно равнялось 40 или меньшей величине, т.е. обеспечивать соответствие формуле (3):

Постоянная α незначительно изменяется в зависимости, например, от рабочего состояния сосуда. Таким образом, во время внедрения фактическое значение показателя S(F) накопления кислорода, подсчитанное по формуле (2), и количество неидентифицированного кислорода предпочтительно отслеживаются в ходе продувки для определения постоянной α на основе фактического значения показателя S(F) накопления кислорода и количества неидентифицированного кислорода, причем количество неидентифицированного кислорода определяют из разницы между количеством поступающего кислорода и количеством выходящего кислорода, причем количество поступающего кислорода определяют из суммы количества газообразного кислорода, подаваемого из фурмы для верхней продувки, и количества кислорода во вспомогательном сырьевом материале, загружаемого в конвертер, а количество выходящего кислорода определяют из суммы количеств кислорода, присутствующего в виде газообразного CO, газообразного CO2 и газообразного кислорода в отходящем газе конвертера, и количества кислорода, расходуемого во время реакции обезуглероживания и присутствующего в конвертере в виде SiO2.

Настоящее изобретение основано на вышеуказанных результатах исследований и относится к способу рафинирования в конвертере, причем способ включает в себя окислительное рафинирование расплавленного чугуна в конвертере, такое как обезуглероживающее рафинирование с помощью фурмы для верхней продувки, оснащенной соплами Лаваля, установленными у ее нижнего конца, посредством продувки газообразного кислорода по поверхности расплавленного чугуна в конвертере с помощью сопла Лаваля, причем один или оба из параметров, к которым относятся интенсивность Qg подачи кислорода от фурмы для верхней продувки и высота LH фурмы, регулируют таким образом, что расход F газообразного кислорода на единицу площади горячего пятна, определяемый по формуле (1), описанной выше, и показатель S(F) накопления кислорода в конвертере, определяемый по формуле (2), удовлетворяют формуле (3), описанной выше.

Посредством регулирования одного или обоих из параметров, к которым относятся интенсивность Qg подачи кислорода от фурмы для верхней продувки и высота LH фурмы, таким образом, что показатель S(F) накопления кислорода удовлетворяют формуле (3), исключают чрезмерную подачу кислорода к поверхности расплавленного чугуна, в результате чего исключается чрезмерное образование пузырьков CO, поскольку реакция между углеродом и кислородом происходит в расплавленном чугуне, что препятствует взрыву пузырьков и разбрызгиванию из-за взрыва пузырьков.

Как показано на фиг. 3, посредством регулирования одного или обоих из параметров, к которым относятся интенсивность Qg подачи кислорода от фурмы для верхней продувки и высота LH фурмы, таким образом, что показатель S(F) накопления кислорода удовлетворяют формуле (3), можно исключить увеличение колебания расплавленного чугуна.

Как описано выше, посредством внедрения способа управления конвертером по варианту выполнения можно исключить колебание расплавленного чугуна и взрыв пузырьков и разбрызгивание из-за взрыва пузырьков. Это уменьшает разбрасывание чугуна наружу конвертера, снижает расходы на удаление и повторное использование металла и может предотвратить снижение производительности конвертера из-за удаления металла, например, прилипающего к горловине и откладывающегося на горловине конвертера.

Примеры

Ниже приведено описание примеров настоящего изобретения. Обезуглероживающее рафинирование выполняли в конвертере емкостью 300 тонн, выполненного с возможностью продувки газообразного кислорода от фурмы для верхней продувки и выполненного с возможностью продувки перемешивающего газа через фурму для нижней продувки в донной секции конвертера (далее именуемого «конвертером с комбинированной продувкой»). В качестве оценки разбрасывания чугуна наружу конвертера использовали показатель W металла, стекающего каплями наружу конвертера, определяемый по формуле (12).

Фурма для верхней продувки, использованная в этом примере, была оснащена четырьмя соплами Лаваля идентичной формы, служащими в качестве реактивных сопел на участке ее вершины. Сопла Лаваля расположены концентрично относительно центральной оси корпуса фурмы для верхней продувки с равными интервалами и под углом 17° между центральной осью корпуса фурмы для верхней продувки и центральной осью каждого из сопел (далее именуемым «углом наклона сопла»). Каждое сопло Лаваля имело диаметр dc горловины 76,0 мм и de выхода 87,0 мм.

Сходным образом были использованы следующие фурмы для верхней продувки: фурма для верхней продувки, оснащенная пятью соплами Лаваля с углом наклона сопла 15°, диаметром dc горловины 65,0 мм и de выхода 78,0 мм; фурма для верхней продувки, оснащенная пятью соплами Лаваля с углом наклона сопла 15°, диаметром dc горловины 65,0 мм и de выхода 75,3 мм; и фурма для верхней продувки, оснащенная пятью соплами Лаваля с углом наклона сопла 15°, диаметром dc горловины 57,0 мм и de выхода 67,2 мм. В таблице 2 представлены параметры фурм для верхней продувки, использованных во время испытаний.

Таблица 2

Способ управления конвертером был следующим. После загрузки чугунного лома в конвертер с комбинированной продувкой в указанный конвертер с комбинированной продувкой загрузили горячий металл с температурой 1260 - 1280°C. Далее выполнили обезуглероживающее рафинирование посредством продувки газообразного аргона или газообразного азота, служащего в качестве перемешивающего газа, в горячий металл через фурму для нижней продувки, в то время как газообразный кислород продували по поверхности горячего металла от фурмы для верхней продувки при среднем расходе 2,0 нм3/(ч × т) до тех пор, пока концентрация углерода в расплавленной стали не достигла 0,05% масс. Количество загружаемого чугунного лома отрегулировали таким образом, что во время завершения рафинирования температура расплавленной стали составляла 1650°C. В таблице 3 показаны состав и температура использованного горячего металла.

Таблица 3

В таблице 4 указаны интенсивность подачи кислорода от фурмы для верхней продувки и высота LH фурмы. Как показано в таблице 4, интенсивность подачи кислорода от фурмы для верхней продувки и высота LH фурмы были заданы отдельно для каждой из секций 1, 2 и 3 согласно концентрации углерода в горячем металле.

Таблица 4

Интенсивность подачи кислорода от фурмы для верхней продувки и высоту LH фурмы изменяли в зависимости от различных сопел фурмы для верхней продувки таким образом, что скорость vgc потока газообразного кислорода у поверхности столкновения на поверхности горячего металла составляла в секциях 1, 2 и 3 приблизительно 120 – 240 м/с. Расход продуваемого снизу газа был постоянным во время всех испытаний.

В таблице 5 указаны расход F кислорода на единицу площади горячего пятна, подсчитываемого по формуле (1), максимальное значение S(F)max показателя S(F) накопления кислорода в конвертере, подсчитываемого по формуле (2), и результаты эксплуатации для каждого испытания.

Таблица 5

Как видно из таблицы 5, время продувки для образцов и сравнительных образцов было практически одинаковым. Однако показатель W металла, стекающего каплями наружу конвертера, для каждого из образцов 1 – 4 во время завершения продувки был значительно меньше, чем показатель W металла, стекающего каплями наружу конвертера, для сравнительных образцов 1-5 во время завершения продувки. Эти результаты показывают, что когда показатель S(F) накопления кислорода в конвертере равен 40 или меньше, можно исключить прилипание металла, так что можно выполнять эксплуатацию конвертера, обеспечивающую регулирование уменьшения текучести чугуна.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУРМА ВЕРХНЕЙ ПРОДУВКИ ДЛЯ КОНВЕРТЕРА, СПОСОБ ДОБАВКИ ВСПОМОГАТЕЛЬНОГО СЫРЬЯ И СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2820584C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ВЫБРОСА МЕТАЛЛА В КОНВЕРТЕРЕ, СПОСОБ ПРОИЗВОДСТВА ЖИДКОЙ СТАЛИ ИЗ РАСПЛАВА ПЕРЕДЕЛЬНОГО ЧУГУНА В КОНВЕРТЕРЕ И СИСТЕМА ДЛЯ ПРОГНОЗИРОВАНИЯ ВЫБРОСА МЕТАЛЛА В КОНВЕРТЕРЕ | 2020 |

|

RU2772726C1 |

| СПОСОБ ДЕФОСФОРАЦИИ РАСПЛАВЛЕННОГО ЧУГУНА | 2020 |

|

RU2773179C1 |

| Способ выплавки стали в конвертере | 1986 |

|

SU1337417A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2022 |

|

RU2835511C2 |

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2818100C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ КОНВЕРТЕРА И СПОСОБ ПРОИЗВОДСТВА ЖИДКОЙ СТАЛИ | 2021 |

|

RU2825832C2 |

Изобретение относится к металлургии, в частности к управлению конвертером для рафинирования расплавленного чугуна. Способ включает обезуглероживание расплавленного чугуна в конвертере с фурмой для верхней продувки, оснащенной соплами Лаваля, установленными у нижнего конца фурмы, посредством продувки газообразного кислорода по поверхности расплавленного чугуна в конвертере с помощью сопел Лаваля, причем один или оба параметра из параметров, к которым относятся интенсивность подачи кислорода от фурмы для верхней продувки и высота LH фурмы, регулируют таким образом, чтобы показатель S(F) накопления кислорода был равен 40 или меньше. Изобретение позволяет исключить колебания расплавленного чугуна, взрыв пузырьков и разбрызгивание из-за взрыва пузырьков и уменьшения текучести чугуна. 1 з.п. ф-лы, 3 ил., 5 табл.

1.Способ управления конвертером для рафинирования расплавленного чугуна, характеризующийся обезуглероживанием в конвертере с фурмой с верхней продувкой, оснащенной одним или несколькими соплами Лаваля, установленными у нижнего конца фурмы, и продувкой газообразным кислородом по поверхности расплавленного чугуна в конвертере, включающий определение показателя S(F) накопления кислорода в конвертере с учетом расхода F газообразного кислорода и регулирования интенсивности Qg подачи кислорода через фурму для верхней продувки и высоты LH фурмы до поверхности горячего металла, когда горячий металл в конвертере находится в статическом состоянии, отличающийся тем, что дополнительно определяют расход F газообразного кислорода на единицу площади (нм3/(м2× с)) горячего пятна по формуле (1), а показатель S(F) накопления кислорода в конвертере с учетом расхода F газообразного кислорода определяют по формуле (2), при этом регулирование одного или обоих параметров из параметров, к которым относятся интенсивность Qg подачи кислорода через фурму для верхней продувки и упомянутая высота LH фурмы, осуществляют таким образом, чтобы показатель S(F) накопления кислорода удовлетворял формуле (3):

где в формуле (1)

n – количество сопел Лаваля, установленных у нижнего конца фурмы с верхней продувкой,

dc – диаметр (мм) горловины каждого из сопел Лаваля,

Qg – интенсивность (нм3/с) подачи кислорода от фурмы с верхней продувкой,

P0 – давление (Pa) подачи газообразного кислорода к одному или нескольким соплам Лаваля,

vgc – скорость потока газообразного кислорода, рассчитанная от высоты LH (м) фурмы у поверхности столкновения на поверхности расплавленного чугуна, и скорость (м/с) потока газообразного кислорода вдоль центральной оси каждого сопла Лаваля из одного или нескольких сопел Лаваля,

r – радиус (мм) полости, образованной в результате столкновения газообразного кислорода с поверхностью расплавленного чугуна, и

L – глубина (мм) упомянутой полости,

где в формуле (2)

α – постоянная, равная 0,05-0,10 ((м2 × с)/нм3),

F0 – постоянная, равная 0,60 (нм3/(м2 × с)),

Δt – временной интервал сбора данных (с),

причем при вычислении показателя S(F) накопления кислорода рассчитывают значение (1/ F0 –1/ F) в каждый Δt временной интервал, интегрируют полученное значение и умножают его на постоянную α, при этом в формуле (3) число 40 имеет размерность показателя S(F) накопления кислорода в конвертере.

2. Способ по п. 1, отличающийся тем, что фактическое значение показателя S(F) накопления кислорода, рассчитываемого по формуле (2), и количество неидентифицированного кислорода отслеживают во время продувки для определения постоянной α, причем количество неидентифицированного кислорода определяют из разницы между количеством поступающего кислорода и количеством выходящего кислорода, причем количество поступающего кислорода определяют из суммы количества газообразного кислорода, подаваемого из фурмы для верхней продувки, и количества кислорода во вспомогательном сырьевом материале, загружаемого в конвертер, а количество выходящего кислорода определяют из суммы количеств кислорода, присутствующего в виде газообразного CO, газообразного CO2 и газообразного кислорода в отходящем газе конвертера, и количества кислорода, расходуемого во время реакции обезуглероживания и присутствующего в конвертере в виде SiO2.

| Способ управления конвертерным процессом | 1987 |

|

SU1470774A1 |

| Устройство для прогнозирования выбросов металла и шлака из конвертера | 1977 |

|

SU767214A1 |

| Система управления конверторной плавкой | 1982 |

|

SU1046290A1 |

| Устройство управления конверторной плавкой | 1988 |

|

SU1539211A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| US 4749171 A1, 07.06.1988. | |||

Авторы

Даты

2020-10-07—Публикация

2018-05-07—Подача