ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[001] Данное изобретение направлено главным образом на горнодобывающую промышленность и включает способ концентрирования минералов железа, содержащихся в ультратонких хвостовых отходах (шламах) железной руды, посредством обратной катионной флотации с добавлением коллекторов амидо-аминного типа или дополнительно, необязательно, их комбинаций с обычными коллекторами на основе органических веществ катионного типа с разветвленной цепью (аминного типа), без добавления депрессанта; указанный способ включает, в качестве альтернативы, стадию высокоинтенсивного магнитного концентрирования для производства продукта с высоким содержанием железа, низким содержанием загрязняющих веществ и высокой удельной площадью поверхности.

УРОВЕНЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ ДАННОМУ ИЗОБРЕТЕНИЮ

[002] Флотация является основным способом концентрирования железной руды в горнодобывающей промышленности. Традиционные способы требуют удаления ультратонких частиц перед флотацией, по причине влияния на эффективность способа концентрирования. В настоящее время, в большинстве концентраторов, ультратонкие частицы удаляют посредством обеcшламливания, с последующим уплотнением. Хвосты (шламы) от этого способа (переливающегося раствора от концентратора) направляют к обычным хвостохранилищам, которые образуют последовательность воздействий.

[003] В настоящее время, горнодобывающая промышленность производит сотни миллионов тонн отходов и шлама в год. В случае шлама, значительную часть этого материала располагают в дамбах, с высоким воздействием на общие затраты, соответствующие затратам на строительство, эксплуатационным расходам и административным расходам, а также сталкиваясь со значительным вредным воздействием на окружающую среду и возможной опасностью экологического бедствия, такого как разрушение. Такие риски представляют собой важную социо-экологическую проблему, поскольку они имеют следствием затруднения в получении прав на использование окружающей среды.

[004] Несмотря на усилия правительства, законодательство и имеющиеся технологии, разрушение рудничных хвостохранилищ все еще является причиной аварий, иногда катастрофических, с серьезными экономическими, общественными и экологическими последствиями. Повреждения дамбы могут выбрасывать миллионы кубических метров шлама в окружающую среду, замещая целые районы, загрязняя источники питьевой воды, такие как реки и озера, и разрушая местную живую природу, средства к существованию людей и животных в пораженной области.

[005] Принимая во внимание этот сценарий, в горнорудный сектор были вложены большие инвестиции для того, чтобы разработать процессы, которые минимизируют воздействие произведенных продуктов посредством их активности вообще и, в частности, посредством рудничных шламов и отходов. Разработка процессов делает возможным смягчение проблем от обработки железной руды, играющей главную роль в горнодобывающей промышленности.

[006] Одной из альтернатив, которая минимизирует влияние образования шлама в железорудной промышленности, является разработка процесса, способного уменьшать количество ультратонких частиц, размещенных в дамбах, посредством использования отходов железной руды.

[007] Шламы от операций концентрирования железной руды в области Quadrilátero Ferrífero (штат Минас-Жерайс), имеют содержание железа в интервале от 40% до 50%. Эти шламы характеризуются посредством высокого содержания ультратонких частиц, при примерно 30% твердых частиц по массе, размещенных в дамбах.

[008] Некоторые процессы были применены, чтобы извлекать минералы железа из шлама, уменьшая тем самым количество отходов, влияющих на их окружающую среду. Обратная флотация при pH примерно 10,5, при применении депрессанта и катионного коллектора может быть указана в качестве одного варианта.

[009] В этом обычно известном процессе, катионный коллектор добавляют к пульпе, которая состоит из реагента, являющегося нефтяным дериватом, органическим аминоэфиром с разветвленной цепью, целью которого является изменение поверхности частиц кварца от гидрофильности до гидрофобности, таким образом, что они могут быть перетянуты к поверхности посредством пузырьков, введенных в процесс. Этот тип катионного коллектора обычно требует короткого времени доведения до требуемых параметров/выдержки, примерно 1 минуты, чтобы воздействовать на минералы, являющиеся флотированными.

[0010] Поскольку этот тип катионного коллектора не действует селективным образом, требуется применение депрессанта, обычно полисахарида, такого как крахмал. При флотации железной руды, крахмал применяют, чтобы приводить поверхность минералов, поддерживающих железо, в гидрофильное состояние, чтобы улучшить селективность флотации других силикатных минералов, препятствуя воздействию на них коллектора и направляя минералы железа в погруженное состояние.

[0011] Применение этого обычного способа для извлечения минералов, поддерживающих железо, из шлама вызывает проблемы, заключающиеся в низких выходах по металлу и высоком содержании загрязняющех веществ в конечном продукте.

[0012] Одной из главных проблем для извлечения минералов железа из шлама является эффективное отделение кварца, каолинита и других примесных жильных минералов из железорудных минералов. Каолинит, породная примесь в высокодисперсных фракциях руды, является основным ингибитором традиционного процесса обратной флотации вследствие его морфологических характеристик и нагрузки на поверхность.

[0013] В известном уровне техники, имеются процессы извлечения примесных жильных минералов с каолинитом из минералов, представляющих интерес, такие как те, что описаны в Souza et al. (SOUZA, H. S.; TESTA, F. G.; BRAGA, A. S.; KWITKO-RIBEIRO, R.; OLIVEIRA, A. H.; LEAL FILHO, L. S. Desenvolvimento de uma rota de flotação como alternativa para concentração de minérios de manganês de baixo teor. В: ENCONTRO NACIONAL DE TRATAMENTO DE MINÉRIOS E METALURGIA EXTRATIVA, 26, 2015, Poços de Caldas). В этом случае, процесс состоит из концентрирования марганца из тонкозернистых частиц, произведенных при обогащении этой руды, где каолинит является основным примесным жильным минералом. Данный процесс выполняет обратную катионную флотацию при применении коллектора амидо-аминного типа, селективного для каолинита, и модифицированного крахмала в качестве депрессанта для подавления оксида марганца. В отличие от процесса, примененного в данном изобретении, марганцевая руда подвергается стадии обеcшламливания перед флотацией, что означает то, что ультратонкую фракцию (<10 мкм) удаляют из процесса. Полученные результаты показали, что данный процесс не обладает желательной эффективностью, поскольку содержание марганца в концентрате составляло лишь 34% по массе.

[0014] Rodrigues (RODRIGUES, O. M. S. Flotação de caulinita em minérios de ferro e bauxíticos, 2012. 170. Thesis (Doctorate in Metallurgical Engineering - Escola de Engenharia, Universidade Federal de Minas Gerais, Belo Horizonte, 2012) описывает исследование эффективности нескольких катионных коллекторов и депрессантов, примененных для отделения каолинита от бокситовой руды, а также от железной руды посредством обратной флотации. Данное исследование анализировало эффективность восьми различных коллекторов, таких как амины, аминовые соли и DTAB (бромид додецилтриметиламмония). Некоторые из исследованных коллекторов, CTAB, Flotigam 2835® и DTAB, показали хорошую селективность в определенных интервалах pH и в присутствии или при отсутствии определенных депрессантов. Однако не было достигнуто удовлетворительное извлечение железа в каждом случае.

[0015] Подобная ситуация описана в технической статье Rodrigues et al. (RODRIGUES, O. M. S., ROCHA, D. C., PERES, A. E. C., PEREIRA, C. A., CURI, A. Seletividade na separação entre caulinita e hematita por flotação. В: ENCONTRO NACIONAL DE TRATAMENTO DE MINÉRIOS DE METALURGIA EXTRATIVA. 24, 2011, Salvador, p. 360 to 366), где сообщается об успешном применении процесса обратной катионной флотации при применении амина в качестве коллектора и крахмала в качестве депрессанта гематита.

[0016] Документ Bittencourt et al. (BITTENCOURT, L. R. M., MILLER, J. D., LIN, C. L.) The flotation recovery of high-purity gibbsite concentrates from a Brazilian bauxite ore, в: Adv Mater Appl Miner Metall Process Princi, 1990, Littleton, USA: Publ By Soc of Mining Engineering of AIME, 1990, p. 77 to 85) представляет исследование концентрирования гиббсита для получения огнеупорных материалов из бокситовой руды, содержащей 50% гиббсита, 35% кварца и 15% каолинита. В описанном процессе гиббсит концентрируют в две стадии: первоначально, гиббсит и каолинит отделяют от кварца посредством прямой флотации при pH 2; затем, каолинит отделяют посредством обратной катионной флотации солью четвертичного аммония, примененной в качестве коллектора при pH 6.

[0017] Все процессы, описанные выше, требуют, в дополнение к катионному коллектору, применение депрессанта, чтобы достигнуть цели в извлечении желательного минерала. Кроме того, выполнение эффективного отделения кварца и каолинита в шламах железной руды является все еще препятствием для применения шлама от его обработки. Целью данного изобретения является преодоление вышеописанных проблем.

[0018] Концентрирование шламов железной руды посредством колонной флотации при применении аминоэфира и кукурузного крахмала было исследовано в Rocha (ROCHA, L. Estudo de aproveitamento econômico das lamas de uma mineração de ferro, através de concentração catiônica reversa. Master Thesis, Escola de Engenharia, Universiade Federal de Minas Gerais, Belo Horizonte, 2008), где описано достижение концентрата с 67% Fe и SiO2 менее чем 1%, и общей массы извлечения вблизи 20%, посредством первоначального применения микрообеcшламливания, чтобы удалить ультратонкие частицы менее, чем 5 мкм, присутствующие в шламе.

[0019] Разработанный процесс, являющийся целью данной заявки на патент, внесен в этот контекст и предоставляет решение, чтобы уменьшать объем материала, выпущенного во время обработки железной руды посредством извлечения минералов железа, содержащихся в этих остатках.

ЦЕЛИ ДАННОГО ИЗОБРЕТЕНИЯ

[0020] Целью данного изобретения является уменьшение объема шлама от обработки железной руды, которая в настоящее время расположена в дамбах.

[0021] Другой целью данного изобретения является увеличение применения ультратонких частиц (шламов) от обработки железной руды на протяжении процесса концентрирования минералов железа, присутствующих в шламе.

[0022] Дополнительной целью данного изобретения является предоставление процесса, который достигает эффективного отделения каолинита и кварца от минералов железа более простым и экономичным образом, с получением продукта с высоким содержанием железа, низким содержанием загрязняющего вещества и высокой величиной удельной поверхности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0023] Данное изобретение раскрывает способ концентрирования минералов железа из шламов, без выполнения предварительного удаления ультратонких частиц (<5 мкм) из железной руды. В то время как традиционные способы выполняют после удаления ультратонких частиц (<5 мкм), при высокой величине pH, примерно 10,5, данный процесс характеризуется содержанием стадии обратной флотации с pH между 8,5 и 10,5 с добавлением амидо-аминного коллектора, или его смеси с обычными катионными коллекторами (амином). В отличие от традиционных процессов, предложенный процесс выполняют при отсутствии любого депрессанта, и его целью является решение проблемы с отделением железной руды от каолинита и кварца, достижение также высокой степени извлечения железа и, соответственно, улучшенного применения остатков. Кроме того, процесс флотации по этому изобретению может быть связан с влажным высокоинтенсивным магнитным способом концентрирования с полем от 13000 до 18000 гауссов и зазором матрицы от 1,1 до 1,5 мм. В способе концентрирования согласно настоящему изобретению применяется коллектор амидо-аминного типа, в частности, коммерчески доступный коллектор, называемый Flotinor-5530®, который представляет собой N-[3-(диметиламино)пропил]додеканамид.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0024] Данное изобретение описано подробно на основании соответствующих фигур.

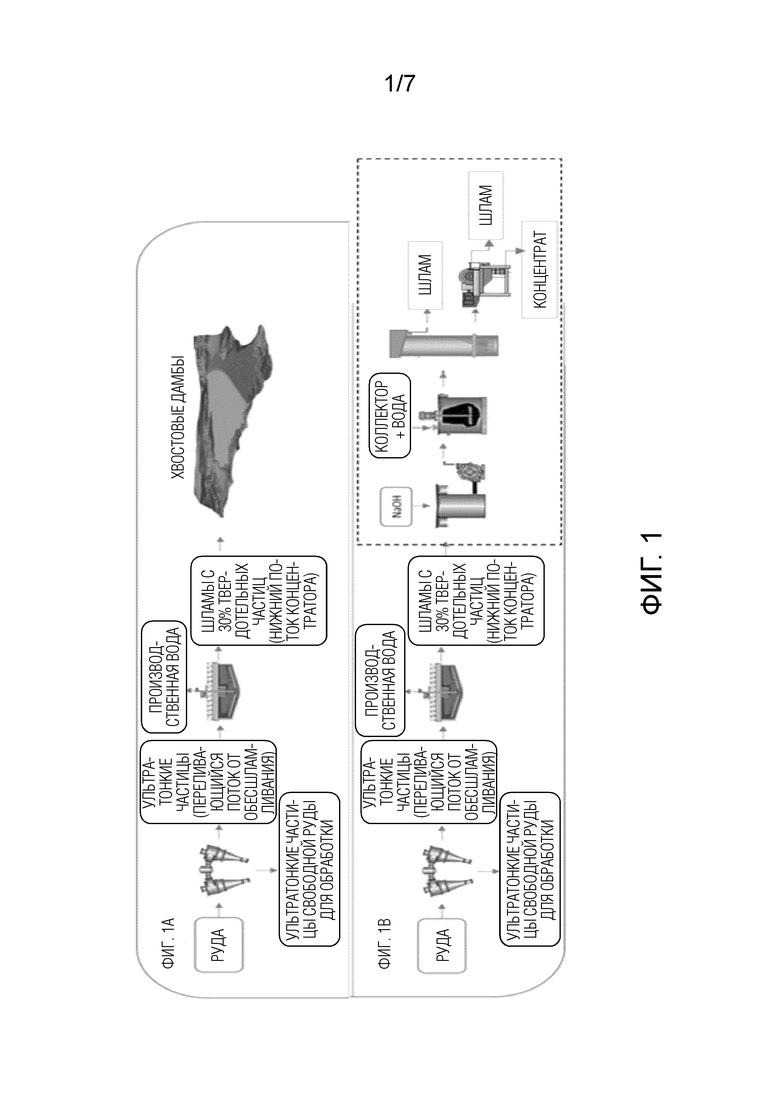

[0025] Фигура 1 показывает схему технологического процесса по сравнению с состоянием в данной области техники и маршрут концентрирования шламов по данному изобретению.

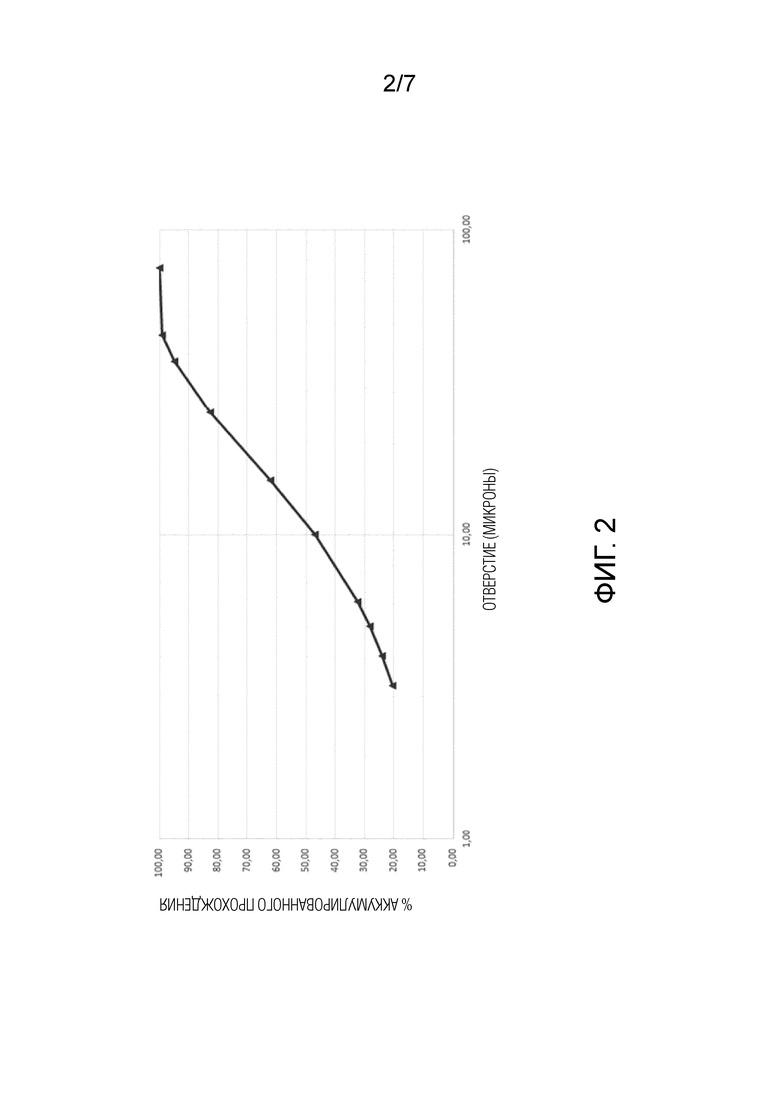

[0026] Фигура 2 показывает типичное распределение по размеру шламов железной руды.

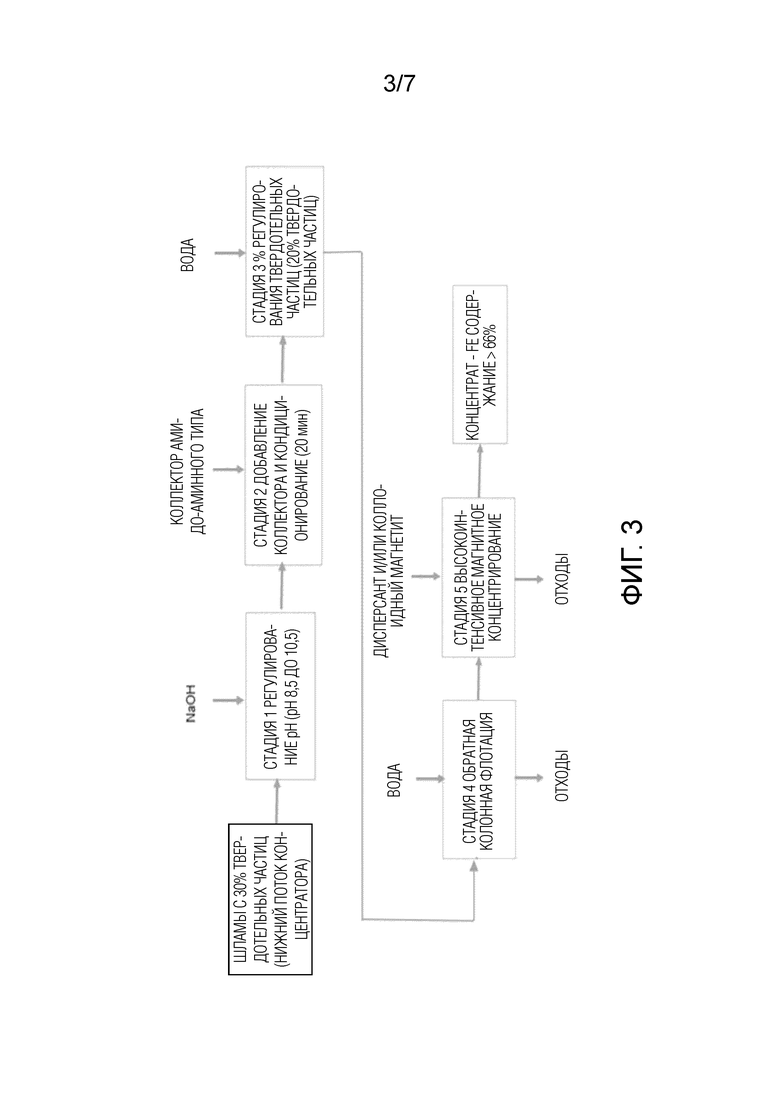

[0027] Фигура 3 показывает схему технологического процесса, представляющую детальным образом стадии способа концентрирования шламов железной руды по данному изобретению.

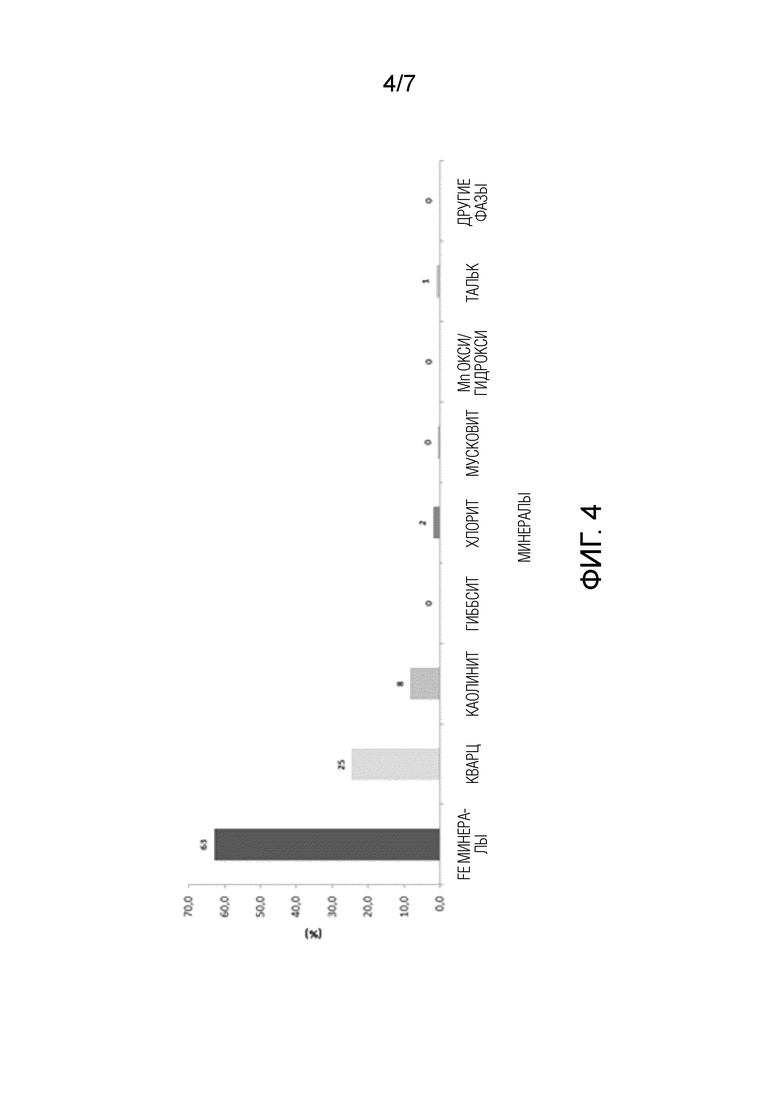

[0028] Фигура 4 иллюстрирует типичный минералогический состав шламов железной руды.

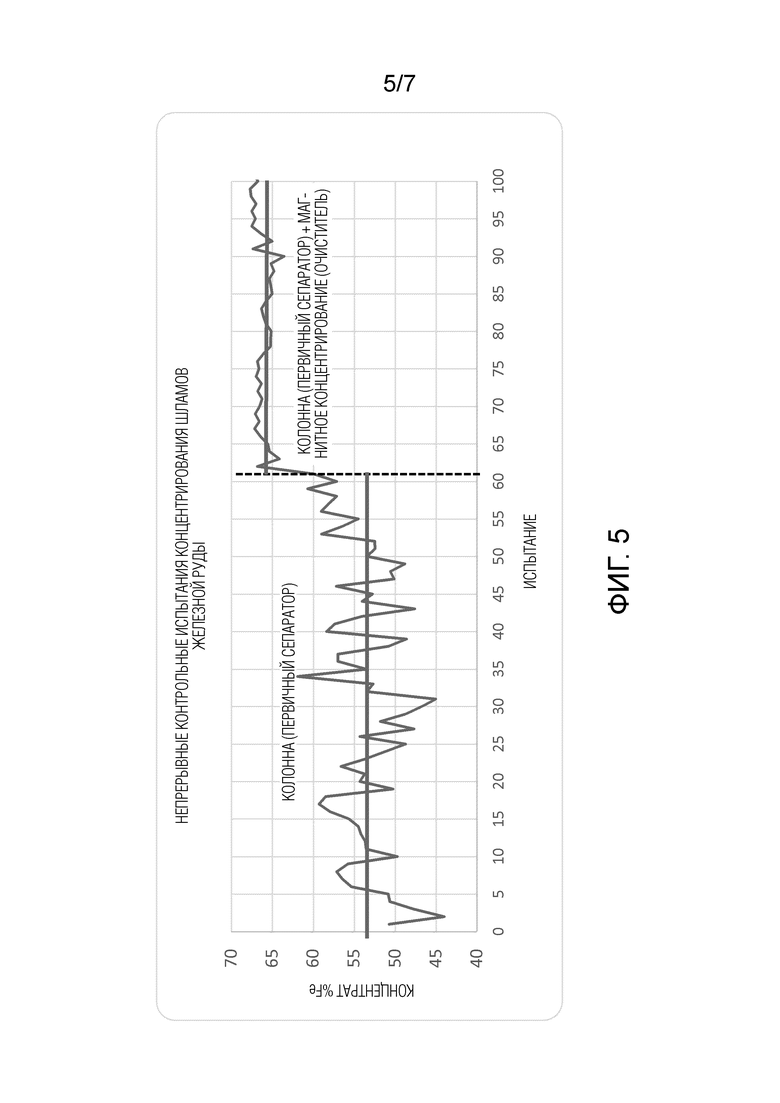

[0029] Фигура 5 показывает содержание железа (Fe) в концентратах, полученных в контрольных испытаниях непрерывной колонной флотации+магнитное концентрирование.

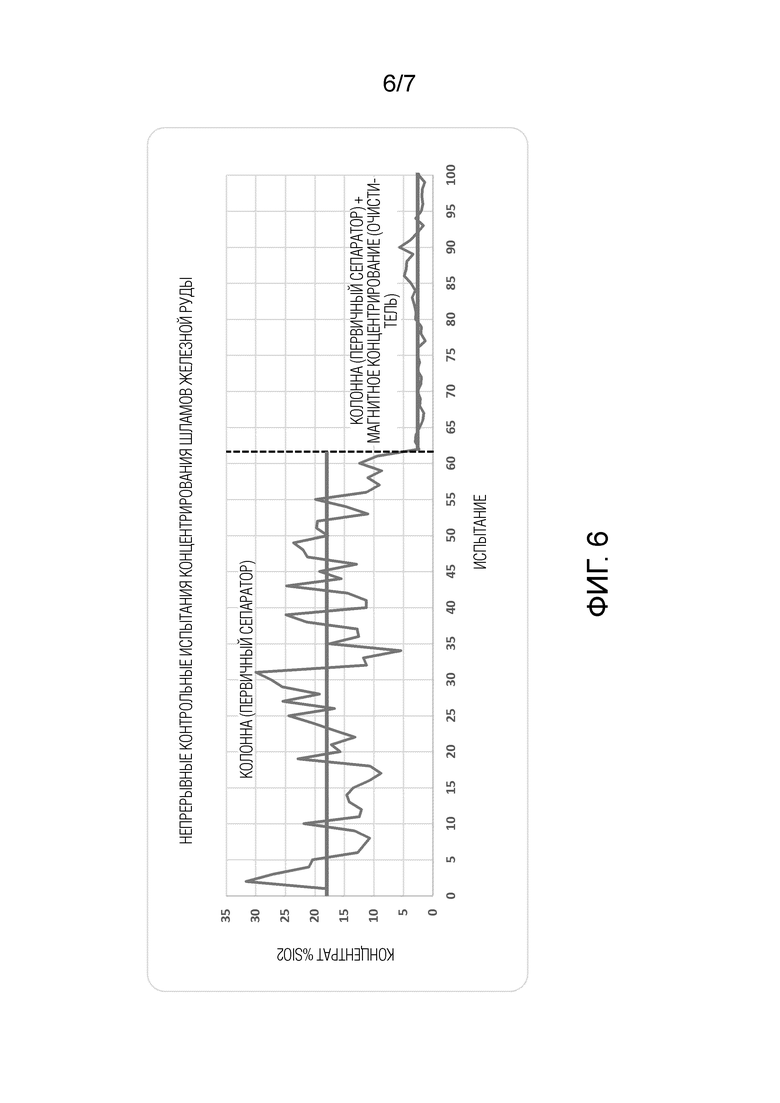

[0030] Фигура 6 показывает содержание диоксида кремния (SiO2) в концентратах, полученных в контрольных испытаниях непрерывной колонной флотации+магнитное концентрирование.

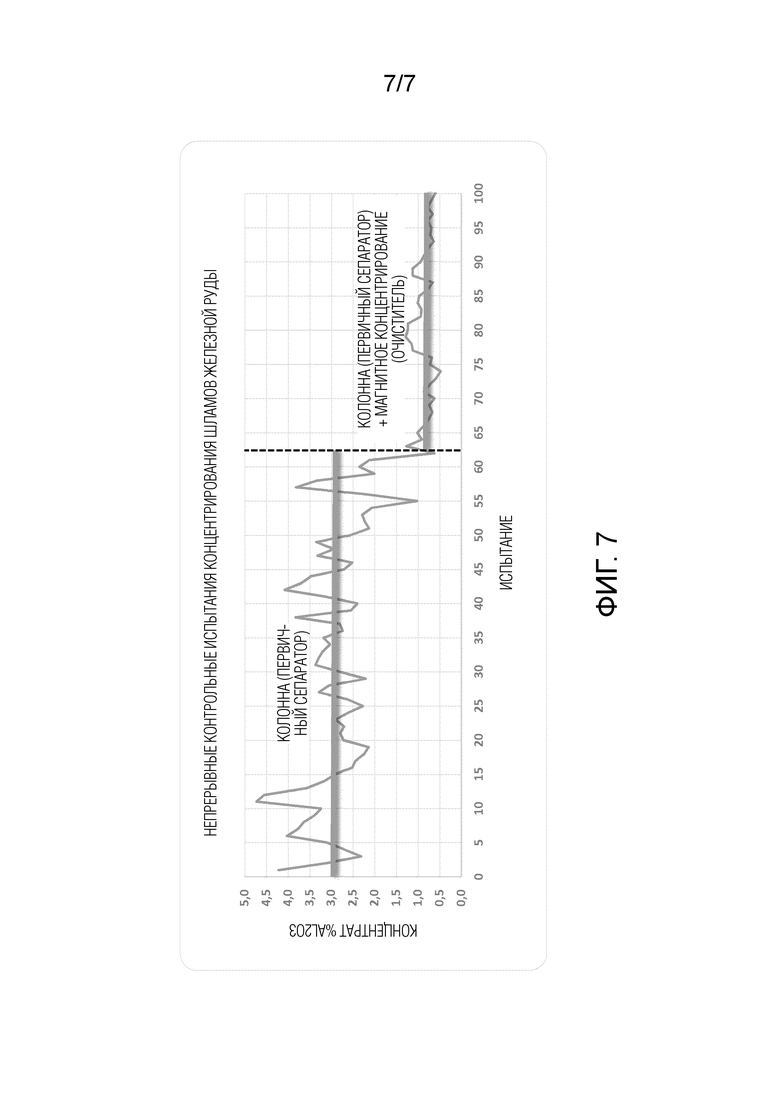

[0031] Фигура 7 показывает содержание оксида алюминия (Al2O3) в концентратах, полученных в контрольных испытаниях непрерывной колонной флотации+магнитное концентрирование.

ПОДРОБНОЕ ОПИСАНИЕ ДАННОГО ИЗОБРЕТЕНИЯ

[0032] Хотя данное изобретение может допускать различные варианты осуществления, предпочтительные варианты осуществления показаны на чертежах и в последующем подробном описании при понимании того, что данное описание должно рассматриваться как пояснение примерами принципов данного изобретения, и оно не предназначено для ограничения данного изобретения тем, что было проиллюстрировано и описано в данном документе.

[0033] Если не указано иное, все части и проценты указаны по массе.

[0034] Основной подход данного изобретения относится к способу концентрирования железной руды от шламов, образованных при обработке железной руды, содержащей следующие стадии:

a) регулирование pH шламов до величины в интервале от 8,5 до 10,5 посредством добавления основания;

b) добавление амидо-аминного катионного коллектора или смеси указанного коллектора с одним или более другими коллекторами к шламам и выполнение выдержки указанного коллектора;

c) регулирование процентного содержания твердых частиц в пульпе посредством добавления воды; и

d) выполнение обратной флотации, при отсутствии депрессанта, с получением концентрата, обогащенного железом.

[0035] Наиболее употребимый процесс обогащения железной руды в горнодобывающей промышленности состоит из флотации. Применение этого процесса требует предварительные стадии обеcшламливания, которое является удалением ультратонких частиц, которые снижают эффективность способа концентрирования.

[0036] Обеcшламливание этой руды обычно выполняют посредством гидроциклонов. Как показано на Фиг. 1, переливающийся поток от обеcшламливания, состоящий из ультратонких частиц, направляют к последующему процессу, известному как уплотнение. В этой операции уплотнения шламов получают извлеченную производственную воду и загущенный продукт с 30% твердых частиц, нижний поток концентратора. В известном уровне техники, местом назначения этих уплотненных шламов или уплотненных ультратонких частиц являются хвостохранилища, как представлено посредством Фиг. 1A.

[0037] Данное изобретение применяет указанные шламы в качестве исходного материала, выполняет способ концентрирования, как показано на Фиг. 1B, и получает концентрат, включающий более чем 60% содержания железа.

[0038] Шламы железной руды по данному изобретению предпочтительно производят от операций концентрирования железной руды в области Quadrilátero Ferrífero, штата Минас-Жерайс, и они в основном состоят из примесных жильных минералов, главным образом кварца и каолинита, и минералов железа. Содержание железа в шламах находится в интервале от 40% до 50%.

[0039] Предпочтительно, шламы, применяемые в способе данного изобретения, являются примерно на 30% твердыми частицами и состоят из ультратонких частиц руды. Типичное распределение по размерам частиц шламов железной руды может быть отображено посредством Фиг. 2. Типично, шламы имеют примерно 50% частиц менее 10 мкм и 20% менее 3 мкм, в дополнение к максимальному размеру частиц (размеру верхнего продукта) вблизи 45 мкм.

[0040] Как показано посредством схемы технологического процесса на Фиг. 3, первая стадия способа по данному изобретению состоит из регулирования pH шламов посредством добавления основания, предпочтительно гидроксида натрия (NaOH), до достижения pH между 8,5 и 10,5, предпочтительного интервала pH по данному изобретению.

[0041] Вторая стадия способа состоит из добавления коллекторов и выдержки/доведения их до требуемых параметров. Коллекторы, применяемые в данном изобретении, являются коллекторами амидо-аминного типа с неразветвленной цепью, содержащими/составленными из жирных кислот растительного происхождения, и являющимися селективными в отношении извлечения кварца и каолинита. Предпочтительно, данное изобретение применяет коммерчески доступный коллектор, называемый Flotinor-5530®, произведенный компанией Clariant®. Коллектор может быть применен в отдельности или в комбинации с обычными катионоактивными органическими коллекторами с разветвленной цепью, в различных соотношениях.

[0042] Коллекторы предпочтительно добавляют в количестве в интервале от 50 до 1000 г/т (граммов коллектора на тонну шламов). Эта величина варьируется в соответствии с площадью поверхности шламов и содержанием загрязняющих веществ (кварца и каолинита).

[0043] Предпочтительно, выдержку/доведение коллекторов до требуемых параметров выполняют в перемешиваемом резервуаре, при продолжительности обработки, варьируемой от 10 до 30 минут, предпочтительно 20 минут, для того, чтобы способствовать и обеспечивать адсорбцию коллекторов для частиц кварца и каолинита. Необходимость в более длительном времени выдержки/доведения до требуемых параметров про сравнению с обычными способами, которое составляет примерно 1 минуту, объясняется более высокой площадью поверхности шламов железной руды, которая требует большего времени для взаимодействия между минеральными частицами и собирающими реагентами.

[0044] Предпочтительно, способ по данному изобретению выполняется без добавления любого типа депрессанта. Было отмечено, что депрессанты действуют в отношении подавления железа, точно также как каолинит. Поэтому добавление депрессант будет вредным для процесса, поскольку это уменьшает селективность в отношении удаления этого примесного жильного минерала (каолинита), присутствующего в шламах железной руды.

[0045] Третья стадия способа данного изобретения представляет собой добавление воды к процессу на выходе перемешиваемого резервуара, чтобы обеспечивать то, что пульпа имеет примерно 20% твердых частиц, условие, подходящее для последующей стадии (обратной флотации).

[0046] Четвертая стадия способа данного изобретения является обратной колонной флотацией, способом, известным в современном уровне техники. На этой стадии, воздух или любой другой подходящий газ барботируют в систему, и пузырьки протягивают частицы кварца и каолинита к поверхности.

[0047] Стадию обратной флотации предпочтительно проводят в открытом цикле, и она может быть выполнена в виде одной стадии или нескольких стадий, вместе со стадией очистки. Стадия очистки является стадией флотации, которая применяет сравнительно бедный концентрат, от первоначальной стадии флотации, и производит концентрат и шлам с более высоким качеством.

[0048] В обычном процессе непрерывной колонной флотации, продолжительность обработки пульпы составляет примерно 20 мин. В данном изобретении более продолжительное время (от 20 до 60 мин, предпочтительно 40 мин) применяют вследствие характеристик размера шламов: для более тонких частиц более продолжительное время требуется для седиментации. Кроме того, более продолжительная обработка необходима для того, чтобы достигнуть подходящей скорости переливающегося потока, уменьшая гидродинамическое сопротивление частиц железа вместе с примесными жильными минералами. Интенсивность переливающегося потока включает отношение расхода всплывающего материала, который выводится из верхней части колонны (тонн/ч), на площадь поперечного сечения колонны (м2). Интенсивность переливающегося потока в обычной флотации составляет примерно 5 тонн/ч/м2. В данном изобретении, интенсивность переливающегося потока составляет не более чем 2 тонны/ч/м2.

[0049] Применение промывочной воды, добавляемую в верхнюю часть колонны, способствует промыванию пены и направляет минералы железа в погруженное состояние, увеличивая тем самым эффективность отделения. Поэтому промывочная вода необходима, чтобы уменьшать гидродинамическое сопротивление минералов железа и направлять их в погруженное состояние.

[0050] Промывочная вода также способствует разбавлению пульпы. В данном изобретении пульпа должна содержать примерно от 15 до 20% твердых частиц, предпочтительно 15%. В обычном процессе флотации, процентное содержание твердых частиц составляет примерно от 40 до 50%. Гранулометрические характеристики шламов требуют большего разбавления среде для флотации, для большей эффективности контактирования частиц примесных жильных минералов с пузырьками воздуха, и меньшего захватывания и драгирования частиц железа посредством пены (вследствие гидродинамического сопротивления). Поэтому количество применяемой воды должно быть таким, чтобы способствовать разбавлению пульпы до интервала от 15 до 20% твердых частиц.

[0051] После стадии обратной флотации получают концентрат железа. Данное изобретение предоставляет возможность извлечения более чем 90% железа, присутствующего в шламах, чтобы получить концентраты с содержанием железа более 60% при низком содержании примесей, делая возможной коммерциализацию этого нового продукта, который ранее выпускали в качестве шлама.

[0052] Как описано выше, способ по данному изобретению выполняется при интервале pH, отличающимся от того, что обычно применяют. Способ предполагает применение коллекторов, иных, чем те, что традиционно применяют до настоящего времени, при времени выдержки/доведения до требуемых параметров, значительно более продолжительном, чем время, принятое в обычной технологии обратной флотации, и еще более продолжительном времени флотации, при более высоком разбавлении пульпы во время флотации, в дополнение к отсутствию любого депрессанта.

[0053] В альтернативном варианте осуществления данного изобретения, после стадии обратной колонной флотации, полученный концентрат направляют на стадию высокоинтенсивного магнитного концентрирования, нацеленную на удаление загрязняющих веществ, в основном кварца и каолинита, не удаленных посредством флотации. На этой стадии применяют магнитное поле от 13000 до 18000 гауссов, зазор матрицы от 1,1 до 1,5 мм, процентное содержание твердых частиц в исходном материале может варьироваться от 15% до 35%, и подачу промывочной воды от 3 до 5 раз. Оборудование для магнитного концентрирования может быть применено с матрицами, расположенными горизонтально или вертикально, последнее расположение объединено с пульсацией пульпы в резервуаре.

[0054] Необязательно, химические реагенты могут быть применены в стадии магнитного концентрирования, нацеленной на более высокую селективность в разделении минералов железа и примесных жильных минералов, в основном кварца и каолинита. Химические реагенты являются дисперсантами, выбранными из группы, состоящей из гексаметафосфата натрия и силиката натрия, и также реагента, называемого коллоидным магнетитом. Коллоидный магнетит увеличивает магнитную восприимчивость минералов железа, наряду с тем, что дисперсанты способствуют большей дисперсии между минералами железа и примесными жильными минералами, промотируя большее их разделение.

[0055] Указанные химические реагенты добавляют к процессу в резервуаре для подготовки пульпы с перемешиванием, при продолжительности обработки, варьируемой от 2 до 5 минут, с последующей стадией магнитного концентрирования.

[0056] Дозы реагентов, примененных во время стадии магнитного концентрирования, составляют от 200 до 400 г/т для дисперсантов и от 300 до 700 г/т для коллоидного магнетита.

[0057] Комбинация стадий флотации и магнитного концентрирования способствует удалению кварца более чем 95% и каолинита более чем 85%, делая возможным получение конечного концентрата с содержанием железа более чем 66% и SiO2+Al2O3 менее чем 4,0%, в дополнение к общему извлечению более чем 45% и извлечению металлсодержащего материала более чем 70%.

[0058] Соответственно, хотя лишь некоторые варианты осуществления данного изобретения были представлены, следует понимать, что различные исключения, замещения и изменения могут быть сделаны специалистом в данной области техники без отклонения от сущности и объема данного изобретения. Описанные варианты осуществления должны рассматриваться во всех аспектах лишь как иллюстративные и неограничивающие.

[0059] Прямо предусмотрено, что все комбинации элементов, выполняющих одну и ту же функцию по существу одним и тем же образом, чтобы достигнуть одних и тех же результатов, находятся в пределах объема данного изобретения. Замещения элементов от одного описанного варианта осуществления до другого являются также полностью идентичными и предусмотренными. Также необходимо понимать, что чертежи не представлены обязательно в масштабе, а что они являются лишь схематическими. Данное изобретение, поэтому, ограничивается лишь объемом прилагаемой формулой изобретения.

[0060] Представленные ниже примеры представлены, чтобы способствовать пониманию данного изобретения, и не должны рассматриваться как ограничивающие его объем.

Пример 1

[0061] Испытания на концентрацию минералов железа выполняли при применении образцов шламов от обработки железной руды. Эти образцы шламов были от операций обработки железной руды, расположенной в области Quadrilátero Ferrífero (штат Минас-Жерайс, Бразилия) и имеющей химический, минералогический состав и распределение по размерам, типичные для этого региона.

[0062] Таблица 1 показывает химический состав образца, имеющего содержание примерно 45% Fe, 28% SiO2 и 3% Al2O3. Важно помнить, что каолинит является основным минералом, поддерживающим Al2O3.

Таблица 1 - Химический состав шламов железной руды

(%)

(%)

(%)

(%)

(%)

(%)

(%)

(%)

Потери при прокаливании

[0063] В отношении распределения по размерам, пример шламов имел примерно 50% частиц менее 10 мкм и максимальный размер частиц (размер верхнего продукта) вблизи 45 мкм, как показано на графике на Фигуре 2.

[0064] В отношении минералогического состава, образцы имели примерно 63% минералов железа (в основном гематита и гетита), 25% of кварца и 8% of каолинита, как показано в графическом виде на Фиг. 4.

[0065] Регулирование pH шламов, которые имели 30% твердых частиц, выполняли в перемешиваемом резервуаре с добавлением гидроксида натрия (NaOH) до достижения pH 10,5.

[0066] Применяли 152 г/т коллектора Flotinor-5530®, произведенного компанией Clariant®, и время выдержки/доведения до требуемых параметров составляло 20 минут. Воду добавляли к процессу в перемешиваемом резервуаре на выходе, так что содержание в шламах твердых частиц достигало 20%.

[0067] Образцы шламов подвергали испытаниям на флотацию на единственной стадии, в колонне высотой 6 метров и диаметром 8 дюймов (2 дм) с подачей исходного материала 80 кг/ч. Продолжительность обработки в колонне составляла примерно 30 минут, и процентное содержание твердых частиц в пульпе оставалось в интервале от 20 до 15%. Депрессант не добавляли.

[0068] Конечный концентрат успешным образом достигал высокого содержания железа и низких содержаний кварца и каолинита. Результаты, представленные в Таблице 2, показывают полученные результаты, с содержанием в концентрате 62,81% Fe и лишь 3,21% SiO2 (кварца). Значительная часть кварца была удалена посредством флотации шлама, и также определенное количество каолинита. Кроме того, выход по металлу железа был довольно высоким: 93,83%.

Таблица 2 - Результаты от технологического маршрута концентрирования шламов железной руды

(%)

Потери при прокаливании (%)

Пример 2

[0069] Такие же образцы шламов, что были использованы в предшествующем примере, испытывали при различных параметрах процесса, как представлено в Таблице 3:

Тип коллектора: традиционный (аминоэфир) или Flotinor-5530® (амидо-аминный)

Доза коллектора: от 50 до 500 г/т

Применение депрессанта: с крахмалом или без него

pH: от 8,5 до 10,5

[0070] Образцы шламов подвергали испытаниям на флотацию на единственной стадии, в колонне высотой 6 метров и диаметром 8 дюймов (2 дм) с подачей исходного материала 80 кг/ч.

[0071] Результаты, представленные в Таблице 3, показывают, что при применении традиционных аминоэфирных коллекторов, наилучший результат по металлу извлечения железа составляет примерно 93%, однако, концентрат с высоким содержанием примесей (SiO2 > 10%) получен. И, для того, чтобы получить низкое содержание кремнезема в концентрате (3,73%), большое количество железа вовлекают во всплывающий материал (гидродинамическим воздействием), что может быть доказано низким выходом по металлу железа (примерно 67%).

[0072] Испытания при применении по меньшей мере 100 г/т Flotinor-5530®, амидо-аминного типа коллектора, при высокой величине pH, показали хорошие результаты. Наилучший результат имел место в испытании при применении 152 г/т Flotinor-5530®, при pH 10,5, где получили концентрат с 63% железа, 3% кремнезема и выход по металлу 94%.

[0073] Применение депрессанта (крахмала) ухудшало результаты даже при применении Flotinor-5530® в качестве коллектора. Результаты показали уменьшение выхода по металлу до примерно 64%, поскольку это уменьшает селективность процесса.

Таблица 3 - Параметры процесса и результаты, полученные в каждом испытании

тор

Пример 3

[0074] Испытания на магнитное концентрирование выполняли посредством концентрата от флотации полупромышленного масштаба, с подачей исходного материала в интервале от 80 кг/ч до 200 кг/ч. Оборудование с горизонтально расположенной матрицей без пульсации пульпы и оборудование с вертикально расположенной матрицей с пульсацией пульпы в резервуаре испытывали, в обоих случаях с процентным содержанием твердых частиц в интервале от 15 до 35%, при магнитном поле от 13000 до 18000 гауссов и зазором матрицы от 1,1 до 1,5 мм. Испытания выполняли с добавлением химических реагентов и без их добавления. Полученные результаты представлены в таблице 4 ниже.

Таблица 4 - Параметры процесса и результаты, полученные в испытаниях магнитного концентрирования

[0075] Результаты, представленные в Таблице 4, показывают, что применение концентрирования с высоким магнитным полем, после стадии флотации, предоставляет возможность получения концентрата с содержанием железа выше 67%. Добавление 300 г/т гексаметафосфата натрия в качестве дисперсанта делает возвожным увеличение содержания железа в концентрате от 57,43% до 63,63% и уменьшение содержания SiO2+Al2O3 от 11,75% до 4,17%. Добавление 500 г/т коллоидного магнетита способствовало увеличению извлечения металлсодержащего материала от 64,54% до 69,84% и уменьшению содержания SiO2+Al2O3 от 6,38% до 5,32%.

[0076] Испытания, представленные в Таблице 4 также показывают, что увеличение магнитного поля от 13000 гауссов до 18000 гауссов способствует увеличению содержания железа от 65,23% до 66,40% и уменьшению содержания SiO2+Al2O3 от 5,83% до 4,09%.

Пример 4

[0077] В дополнение, непрерывные испытания полупромышленного масштаба выполняли при применении флотационной колонны диаметром 508 мм и высотой 4 метра на подготовительной стадии, и при магнитном концентрировании посредством поля 13000 гауссов, зазора 1,5 мм и пульсирующей постели в оборудовании Longi LGS-500EX 1.3 T на стадии очистки. Испытания выполняли при подаче исходного потока 500 кг/ч, содержании 35% твердых частиц, 200 г/т коллектора Flotinor 5530, pH 10,5, 700 литров/ч промывочной воды, магнитном поле 13000 гауссов, зазоре 1,5 мм и 300 оборотов в минуту вращения в резервуаре. Полученные результаты представлены в Таблице 5 ниже и на Фигурах 5, 6 и 7.

Таблица 5 - Результаты полупромышленного масштаба во флотационной колонне+магнитное концентрирование

[0078] Результаты показывают, что флотационная колонна с последующим магнитным концентрированием делает возможным получение концентрата с содержанием железа более чем 66% и содержанием SiO2+Al2O3 менее 4%. Кроме того, этот технологический маршрут делает возможным получение концентрата железа с удельной поверхностью (по Блейну) более чем 2500 см2/г, что делает возможным применение этого концентрата в качестве исходного материала (концентрата железной руды) для процесса гранулирования, и может также способствовать уменьшению потребления энергии на стадии измельчения, чтобы получить исходный материал со средней поверхностью 1500 см2/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ПРОМЫШЛЕННО ЗНАЧИМЫХ СУЛЬФИДНЫХ МИНЕРАЛОВ | 1996 |

|

RU2139147C1 |

| ОБРАТНАЯ ФЛОТАЦИЯ ЖЕЛЕЗНОЙ РУДЫ С ПОМОЩЬЮ КОЛЛЕКТОРОВ В ВОДНОЙ НАНОЭМУЛЬСИИ | 2008 |

|

RU2469794C2 |

| СПОСОБ ПУЛЬПОПОДГОТОВКИ К ФЛОТАЦИИ МАГНИТНОЙ ФРАКЦИИ ИЗ ПРОДУКТОВ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ РУД, СОДЕРЖАЩИХ ФЕРРОМАГНИТНЫЕ МИНЕРАЛЫ ЖЕЛЕЗА И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2008 |

|

RU2370316C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2010 |

|

RU2443474C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ГЕМАТИТСОДЕРЖАЩИХ ЖЕЛЕЗНЫХ РУД И ПРОДУКТОВ | 2012 |

|

RU2494818C1 |

| КОМПОЗИЦИЯ АКТИВАТОРА-ПЕНООБРАЗОВАТЕЛЯ | 1993 |

|

RU2145262C1 |

| СПОСОБ ПОДАВЛЕНИЯ АРСЕНИДОВ ПРИ ФЛОТАЦИИ МУЛЬТИСУЛЬФИДНЫХ МИНЕРАЛОВ | 2005 |

|

RU2366514C2 |

| СПОСОБ ОБОГАЩЕНИЯ СЛАБОМАГНИТНЫХ ЖЕЛЕЗНЫХ РУД | 2022 |

|

RU2791755C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ РЕДКОМЕТАЛЛИЧЕСКОЙ РУДЫ | 2014 |

|

RU2569394C1 |

| СПОСОБ ФЛОТАЦИОННОЙ ДОВОДКИ МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2365425C2 |

Предложенное изобретение используется в горнодобывающей промышленности и относится к способу флотации железной руды. Способ концентрирования минералов железа из ультратонких отходов, состоящих из уплотненных шламов и выделенных обесшламливанием при обработке железной руды, включает следующие стадии: a) регулирование pH шламов до величины в интервале от 8,5 до 10,5 посредством добавления основания; b) добавление катионного амидо-аминного коллектора, представляющего собой коллектор с неразветвленной цепью, составленный из жирных кислот растительного происхождения, или смеси указанного коллектора с одним или более коллекторами, выбранными из органических аминоэфирных катионных коллекторов с разветвленной цепью, к шламу и выполнение выдержки коллектора; c) регулирование процентного содержания твердых частиц в пульпе посредством добавления воды; и d) выполнение обратной флотации, при отсутствии депрессанта, с получением концентрата, обогащенного железом, где шлам содержит ультратонкие частицы, причем 50% частиц имеют размер менее 10 мкм. Технический результат - получение продукта с высоким содержанием железа, низким содержанием загрязняющего вещества и высокой величиной удельной поверхности. 20 з.п. ф-лы, 7 ил., 5 табл., 4 пр.

1. Способ концентрирования минералов железа из ультратонких отходов, состоящих из уплотненных шламов и выделенных обесшламливанием при обработке железной руды, отличающийся тем, что включает следующие стадии:

a) регулирование pH шламов до величины в интервале от 8,5 до 10,5 посредством добавления основания;

b) добавление катионного амидо-аминного коллектора, представляющего собой коллектор с неразветвленной цепью, составленный из жирных кислот растительного происхождения, или смеси указанного коллектора с одним или более коллекторами, выбранными из органических аминоэфирных катионных коллекторов с разветвленной цепью, к шламу и выполнение выдержки коллектора;

c) регулирование процентного содержания твердых частиц в пульпе посредством добавления воды; и

d) выполнение обратной флотации, при отсутствии депрессанта, с получением концентрата, обогащенного железом,

где шлам содержит ультратонкие частицы, причем 50% частиц имеют размер менее 10 мкм.

2. Способ по п. 1, отличающийся тем, что дополнительно включает стадию влажного магнитного концентрирования при сильном поле после стадии d).

3. Способ по п. 1, отличающийся тем, что шламы содержат ультратонкие частицы, содержащие минералы железа и примесные жильные минералы, где жильные минералы в основном состоят из кварца и каолинита.

4. Способ по п. 3, отличающийся тем, что минералы железа состоят в основном из гематита и гетита, и содержание железа составляет от 40 до 50%.

5. Способ по п. 1, отличающийся тем, что шламы имеют от 20 до 40% твердых частиц.

6. Способ по п. 1, отличающийся тем, что основание, добавленное на стадии (a), представляет собой гидроксид натрия.

7. Способ по п. 6, отличающийся тем, что применяемый катионный амидо-аминный коллектор представляет собой Flotinor-5530®.

8. Способ по п. 1, отличающийся тем, что коллектор добавляют в количестве в интервале от 50 до 1000 г коллектора на тонну шламов.

9. Способ по п. 1, отличающийся тем, что время выдержки коллектора на стадии b) находится в интервале от 10 до 30 мин, предпочтительно 20 мин.

10. Способ по п. 1, отличающийся тем, что на стадии c) регулирование процентного содержания твердых частиц выполняют так, что пульпа имеет содержание твердых частиц в интервале от 15 до 25%, предпочтительно 20% твердых частиц.

11. Способ по п. 1, отличающийся тем, что на стадии d) обратную флотацию проводят предпочтительно в колоннах, с добавлением воды для промывания пены и направлением минералов железа в погруженное состояние.

12. Способ по п. 11, отличающийся тем, что промывочную воду добавляют в количестве, которое способствует разбавлению пульпы до интервала от 15 до 20% твердых частиц.

13. Способ по п. 1, отличающийся тем, что продолжительность обработки пульпы во флотационной колонне на стадии d) составляет от 20 до 60 мин, предпочтительно 40 мин.

14. Способ по п. 1, отличающийся тем, что интенсивность переливающегося потока на стадии d) составляет не более чем 2 т/ч/м2.

15. Способ по п. 1, отличающийся тем, что обратную флотацию на стадии d) проводят в открытом цикле в одну стадию.

16. Способ по п. 1, отличающийся тем, что обратную флотацию на стадии d) проводят в открытом цикле более чем в одну стадию совместно со стадией очистки.

17. Способ по п. 2, отличающийся тем, что на стадии влажного магнитного концентрирования при сильном поле напряженность поля составляет от 13000 до 18000 Гс.

18. Способ по п. 2, отличающийся тем, что применяют оборудование для магнитного концентрирования с горизонтальным или вертикальным расположением матриц, с пульсирующим перемещением пульпы в резервуаре или без него.

19. Способ по п. 2, отличающийся тем, что на стадии магнитного концентрирования применяют диспергирующие реагенты, выбранные из группы, состоящей из гексаметафосфата натрия и силиката натрия.

20. Способ по п. 2, отличающийся тем, что коллоидный магнетит применяют в качестве реагента.

21. Способ по п. 2, отличающийся тем, что полученный концентрат железа имеет содержание железа более 66% по массе, SiO2+Al2O3 менее 4,0%.

| JOHN SAMUEL THELLA et al | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Singh, A | |||

| Das, P.K | |||

| Banerjee, K.K | |||

| Bhattacharyya and N.G | |||

| Goswami © NML Jamshedpur, pp | |||

| Приспособление для картограмм | 1921 |

|

SU247A1 |

| СПОСОБ СЕПАРАЦИИ МИНЕРАЛЬНЫХ ЧАСТИЦ С ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКОЙ МАГНИТНЫМ КОЛЛОИДОМ | 2012 |

|

RU2497960C1 |

| RU | |||

Авторы

Даты

2022-05-26—Публикация

2018-10-03—Подача