Изобретение относится к обогащению рудной шихты железных руд и может быть использовано на горно-обогатительных комбинатах при производстве высококачественных железорудных концентратов.

Известен способ обратной катионной флотации для доводки концентратов магнитного обогащения, предусматривающий классификацию магнетитовых концентратов в замкнутом цикле с измельчением, последующее сгущение, основную обратную флотацию с получением в камерном продукте конечного флотационного концентрата, а пенный продукт основной флотации подвергают перечистке в три стадии с циркуляцией камерного продукта в каждой стадии перечистки (Пивень В.А., Дендюк Т.В., Калиниченко А.Ф. Применение обратной катионной флотации для доводки концентратов магнитного обогащения кварцитов Ингулецкого ГОКа. Горный журнал. Специальный выпуск. 2003, с.31-35).

Недостатком известного способа является производство магнетитового концентрата с массовой долей железа общего до 66,5% вследствие циркуляции камерных продуктов в операциях перечистки без их доработки.

Известен способ флотационной доводки магнетитовых концентратов, включающий кондиционирование пульпы с катионными собирателями и последующую флотацию силикатных минералов, причем в качестве собирателя в процессе флотации используют алкилированный эфир ацетата амина и дополнительно в качестве вспенивателя смесь веществ из группы полиэтиленгликоля, смесь полипропиленгликоля и полиэтиленгликоля (Патент RU №2342200, Кл. В03D 1/00, опубл. 27.12.2008).

Известен также способ флотационной доводки магнетитовых концентратов, включающий кондиционирование пульпы с катионным собирателем и последующую флотацию силикатных минералов, причем в качестве собирателя в основную флотацию вводят алкилированный эфир ацетата амина и дополнительно в качестве вспенивателя вещество из группы полиалкингликоля, полипропиленгликоля и полиэтиленгликоля (Патент RU №2343006, Кл. В03D 1/00, опубл. 10.01.2009).

Недостатком известных способов является низкая степень извлечения полезного компонента вследствие высоких его значений в пенном продукте - хвостах флотации.

Известны способы обогащения железных руд с применением прямой и обратной флотации, с использованием различных собирателей: жирнокислотных, анионных и катионных, действующих в слабокислой и щелочной средах, и депрессоров: жидкого стекла, коллоидной кремневой кислоты, а также крахмала, обработанного щелочью - едким натром, танина, метафосфота, лигнинсульфоната, барды сульфитных щелоков (Богданов О.С. Справочник по обогащению руд. Основные процессы. М.: Недра, 1983, с.370-372).

Недостатком известных способов является низкая степень извлечения полезного компонента в концентрат вследствие селективности и разнообразного действия различных реагентов на железные руды сложного вещественного состава.

По технической сущности и достигаемому результату наиболее близким к заявляемому является способ флотационного обогащения магнетитовых концентратов, предусматривающий кондиционирование пульпы с катионным собирателем и регулятором среды, последующую флотацию силикатных минералов в основной флотации, камерный продукт которой подвергают контрольной флотации с получением конечного низкокремнеземистого концентрата в камерном продукте, а пенный продукт направляют на перечистную флотацию с получением пенного продукта в хвосты, причем пенный продукт контрольной флотации и камерный продукт перечистной операции объединяют с получением второго продукта - доменного концентрата (Бруев В.П., Губин С.Л., Сентемова В.А. Флотационная доводка магнетитовых концентратов ОАО «Михайловский ГОК» с использованием колонной флотомашины. Обогащение руд, 2004, №4, с.10-15).

Недостатком известного способа является невысокая степень извлечения полезного компонента и низкое качество промежуточных продуктов технологии флотации, получаемых за счет смешивания пенного продукта контрольной флотации с низкой массовой долей железа и камерного продукта перечистной флотации с высокой массовой долей железа.

Техническим результатом изобретения является повышение качества железорудных концентратов и эффективности технологий производства концентратов из железных руд сложного вещественного состава.

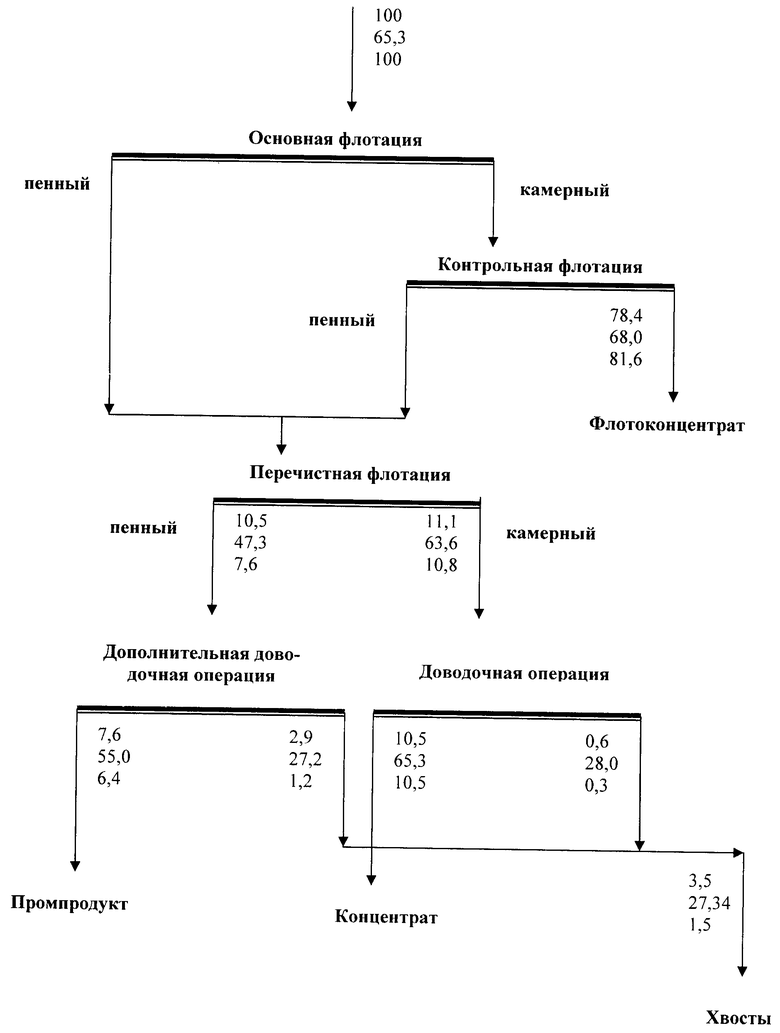

Достигается это тем, что способ повышения эффективности производства железорудных концентратов, предусматривающий кондиционирование пульпы железорудных концентратов с депрессором, катионным собирателем и регулятором среды, последующую флотацию силикатных минералов в основной флотации, камерный продукт которой подвергают контрольной флотации с получением конечного низкокремнеземистого железорудного концентрата высокого качества в камерном продукте и пенного продукта, который совместно с пенным продуктом основной флотации направляют на перечистную флотацию с получением пенного и камерного продуктов, причем камерный продукт перечистной флотации направляют на доводочную операцию, предусматривающую обесшламливание и магнитную сепарацию, с получением товарного концентрата промышленного качества и хвостов, а пенный продукт перечистной флотации подвергают дополнительной доводочной операции, предусматривающей доизмельчение, классификацию и магнитную сепарацию, с получением концентрата и хвостов, кроме того в качестве катионного собирателя применяют алифатический аминоэфир 10% концентрации, смесь аминов и диаминоэфиров или смесь алкиловых эфироаминов и диаминов, в качестве депрессора железорудных минералов используют щелочной крахмал в виде смеси крахмала и щелочи при соотношении 4:1, в качестве регулятора среды используют раствор 10% щелочи, а флотацию проводят при значении pH пульпы равном 9,4-9,6, при этом основную флотацию проводят при расходе реагентов на одну тонну питания флотации: депрессора - 250-500 грамм, собирателя - 30-50 грамм, регулятора среды - 100-125 грамм, кроме того устанавливают расход воздуха по стадиям флотации: основная 450-650 м3/час, перечистная 200-250 м3/час, контрольная 650-850 м3/час, а время агитации с депрессором устанавливают 86 минут, с собирателем и регулятором среды - 2 минуты, время основной флотации - 14 минут.

Новым в способе по отношению к прототипу является то, что камерный продукт перечистной флотации направляют на доводочную операцию, предусматривающую обесшламливание и магнитную сепарацию, с получением товарного концентрата промышленного качества и хвостов, а пенный продукт перечистной флотации подвергают дополнительной доводочной операции, предусматривающей доизмельчение, классификацию и магнитную сепарацию, с получением концентрата и хвостов, кроме того, в качестве катионного собирателя применяют алифатический аминоэфир 10% концентрации, смесь аминов и диаминоэфиров или смесь алкиловых эфироаминов и диаминов, в качестве депрессора железорудных минералов используют щелочной крахмал в виде смеси крахмала и щелочи при соотношении 4:1, в качестве регулятора среды используют раствор 10% щелочи, а флотацию проводят при значении pH пульпы равном 9,4-9,6, при этом основную флотацию проводят при расходе реагентов на одну тонну питания флотации: депрессора - 250-500 грамм, собирателя - 30-50 грамм, регулятора среды - 100-125 грамм, кроме того, устанавливают расход воздуха по стадиям флотации: основная 450-650 м3/час, перечистная 200-250 м3/час, контрольная 650-850 м3/час, а время агитации с депрессором устанавливают 86 минут, с собирателем и регулятором среды - 2 минуты, время основной флотации - 14 минут. Следовательно, изобретение на способ отвечает критерию «новизна».

Указанная совокупность признаков в патентной литературе не обнаружена. Следовательно, изобретение отвечает критерию «изобретательский уровень».

Изобретение - способ повышения эффективности производства железорудных концентратов - иллюстрируется схемой.

Способ повышения эффективности производства железорудных концентратов осуществляется следующим образом.

Железные руды сложного вещественного состава подвергают обогащению в соответствии с принятыми технологическими схемами на горно-обогатительных предприятиях.

При обогащении железной руды сложного вещественного состава, содержащей сильномагнитные (магнетит) и слабомагнитные (гематит, мартит) минералы, получают железорудный концентрат по традиционным магнитным схемам с массовой долей железа общего 65,0÷66,0% и диоксида кремния 8,6÷8,2%, при этом указанное качество концентрата достигают при измельчении железной руды до крупности 90-96% класса минус 0,074÷0,044 мм.

Как правило, низкое значение массовой доли железа общего в железорудных концентратах определено коэффициентом раскрытия рудных минералов при измельчении рудной шихты сложного вещественного состава, наличием бедных и богатых сростков в железорудном концентрате, а также происходящими процессами флоккулообразования при ведении технологии магнитного обогащения железных руд, связанными с механическим захватом нерудных минералов во флоккулы и вовлечением их в железорудный концентрат.

Данные распределения массовой доли железа общего по классам крупности железорудного концентрата показывают на значительные вариации массовой доли железа общего по классам крупности.

В таблице 1 представлено распределение железа по классам крупности железорудного концентрата в питании флотации.

В железорудном концентрате с массовой долей железа общего 65,3% основные железосодержащие минералы сосредоточены в классах крупности минус 0,044 мм с массовой долей железа общего 67,2%. В то же время в классах крупности плюс 0,044 мм сосредоточены железосодержащие минералы в сростках с нерудными минералами и массовой долей железа общего от 42,4 до 19,0%. Эти классы крупности разубоживают железорудный концентрат до уровня 65,0-66,0% по массовой доле железа общего.

Результаты седиментационного анализа железорудного концентрата показывают на определенный характер распределения массовой доли железа общего концентрата в классах крупности менее 0,044 мм. Основная масса железосодержащих минералов с массовой долей железа общего 68,5% сосредоточена в классах крупности минус 0,044 мм плюс 0,030 мм, а основная масса нерудных минералов сосредоточена в виде шламов в классах крупности минус 0,020 мм с массовой долей железа общего не более 54,4%.

Такое распределение массовой доли железа общего по классам крупности в железорудном концентрате характерно для магнитного способа обогащения железных руд. Дальнейшее повышение качественных показателей железосодержащих концентратов возможно только за счет использования контрастности свободной энергии поверхностных свойств железосодержащих минералов и минеральных частиц пустой породы путем применения методов обратной катионной флотации.

Первоначально железорудный (магнетитовый) концентрат, полученный по традиционным технологическим схемам мокрого магнитного обогащения, направляют в контактный чан для кондиционирования пульпы железорудного концентрата с депрессором. Для придания свойств гидрофильности поверхности железорудным минералам, диспергации частиц концентрата и разрушения флоккул минеральных частиц железорудного концентрата в качестве депрессора применяют щелочной крахмал в виде смеси крахмала и щелочи при соотношении 4:1. После первичного кондиционирования железорудный концентрат направляют в перемешиватель для кондиционирования пульпы с регулятором среды в виде 10% раствора щелочи - едкого натра и раствором собирателя. В качестве собирателя при обратной катионной флотации железорудных минералов применяют алифатический аминоэфир 10% концентрации, смесь аминов и диаминоэфиров или смесь алкиловых эфироаминов и диаминов. После кондиционирования пульпы железорудного концентрата с депрессором, регулятором среды и собирателем ее направляют в основную стадию флотации и выделяют камерный продукт обратной флотации и пенный продукт. Камерный продукт основной флотации направляют на контрольную стадию флотации и выделяют пенный продукт и камерный продукт - конечный низкокремнеземистый железорудный (магнетитовый) концентрат технологии флотации.

Пенный продукт основной и контрольной стадий флотации объединяют, направляют на перечистную флотацию и получают камерный и пенный продукты. Как правило, массовая доля железа общего в камерном продукте перечистной флотации не превышает 62-64% благодаря наличию бедных и богатых сростков железосодержащих минералов.

В камерном продукте перечистной флотации основная масса раскрытых свободных рудных зерен сосредоточена в классах крупности минус 0,044 мм с массовой долей железа общего 66,0-67,0%. В классах крупности плюс 0,044 мм сосредоточены сростки рудных и нерудных минералов с массовой долей железа общего не более 28,0-35,0%.

В таблице 2 представлено раскрытие минералов в камерном продукте перечистной флотации.

вая доля Fe общ.

Для повышения массовой доли железа общего камерный продукт перечистной флотации направляют на доводочную операцию, предусматривающую выделение крупных классов более 0,044 мм с низкой массовой долей железа общего методом обесшламливания. Доводочную операцию выполняют в магнитном дешламаторе, песковый продукт которого направляют на мокрую магнитную сепарацию с выделением концентрата и хвостов. Усредненные технологические показатели доводочной операции по переработке камерного продукта перечистной флотации представлены в таблице 3.

При выполнении доводочной операции обогащения камерного продукта перечистной флотации с массовой долей железа общего не более 62,6% предусматривают магнитную дешламацию и мокрую магнитную сепарацию.

В результате чего получают товарный концентрат с массовой долей железа общего не менее 65,3% за счет выделения сростков рудных и нерудных минералов в слив магнитного дешламатора и в хвосты мокрой магнитной сепарации.

Массовая доля железа общего в пенном продукте перечистной флотации, как правило, не превышает 45,0-47,0%. Низкая массовая доля железа общего обеспечена наличием бедных сростков железорудных минералов и тонких фракций свободных нерудных минералов.

Результаты раскрытия минералов в пенном продукте перечистной флотации представлены в таблице 4, которые показывают, что доля раскрытых рудных и нерудных минералов практически одинакова. Практически все нерудные минералы сосредоточены в классе крупности минус 0,044 мм и представлены сростками. Распределение массовой доли железа общего по классам крупности в пенном продукте перечистной флотации показало, что основная доля железа сосредоточена в узком классе крупности минус 0,044 плюс 0,030 мм. Для извлечения железа из остальных классов крупности предусматривают дополнительное раскрытие материала путем тонкого измельчения в отдельной мельнице.

Для повышения массовой доли железа общего пенного продукта перечистной флотации при производстве железорудных концентратов в технологической схеме применяют дополнительную доводочную операцию, которой предусматривают измельчение в отдельной мельнице для дополнительного раскрытия минералов, классификацию в гидроциклонах или дешламаторах и мокрую магнитную сепарацию с выделением железорудного материала в концентрат с массовой доли железа общего не менее 55,0%.

Реализация способа повышения эффективности производства железорудных концентратов позволяет повысить качество железорудных (магнетитовых) концентратов, увеличить извлечение рудных минералов и комплексно использовать рудную шихту железных руд сложного вещественного состава за счет производства товарной продукции различного качества.

Пример выполнения способа

Исходную железную руду сложного вещественного состава Михайловского месторождения с массовой долей железа общего 39,8%, магнетита 19,6% и гематита (мартита) 20,2% измельчали до крупности 92,5% класса минус 0,044 мм и обогащали по традиционным технологическим схемам мокрого магнитного обогащения с получением железорудного (магнетитового) концентрата с массовой долей железа общего 65,1% и кремнезема 8,6%. Далее пульпу магнетитового концентрата подвергали кондиционированию со щелочным крахмалом и с регулятором среды. Щелочной крахмал представлял собой смесь крахмала и щелочи (едкого натра) при соотношении 4:1, а регулятор среды - 10% раствор щелочи - едкого натра. Обратную катионную флотацию проводили при значении pH пульпы равном 9,6. В качестве собирателя использовали 10% раствор алифатических аминоэфиров. Кондиционирование пульпы магнетитового концентрата с депрессором, регулятором среды и собирателем осуществляли при плотности пульпы 48% твердого. Время агитации с депрессором составляло 86 минут, с собирателем и регулятором среды - 2 минуты, а время основной флотации составляло 14 минут. Расход реагентов на одну тонну питания технологии обратной катионной флотации составлял: депрессора - щелочного крахмала 380 грамм, собирателя - алифатических аминоэфиров 40 грамм, регулятора среды - едкого натра 100 грамм. Расход воздуха по стадиям флотации составлял: основная 550 м3/час, перечистная 220 м3/час и контрольная 750 м3/час.

Обработанная после кондиционирования пульпа железорудного (магнетитового) концентрата поступала в основную флотацию для выделения силикатных минералов, камерный продукт которой подвергали контрольной флотации с получением в камерном продукте конечного низкокремнеземистого железорудного концентрата с массовой долей железа общего 68,0-69,8%, диоксида кремния - 4,6-3,0% и пенного продукта. Пенный продукт контрольной флотации совместно с пенным продуктом основной флотации направляли на перечистную флотацию с получением пенного и камерного продуктов.

Камерный продукт перечистной флотации направляли на доводочную операцию обогащения, которая предусматривала обесшламливание в магнитных дешламаторах МД 9 и магнитную сепарацию на магнитных сепараторах ПБМ 120/300 с получением промежуточного продукта - магнетитового концентрата с массовой долей железа общего не менее 65,3%, диоксида кремния - 8,45% и хвостов с массовой долей железа общего не более 28,0%. Пенный продукт перечистной флотации подвергали дополнительной доводочной операции обогащения, предусматривающей доизмельчение в отдельной мельнице МШЦ 40×50, классификацию в гидроциклонах ГЦ 250 и магнитную сепарацию на сепараторах ПБМ 120×300 с получением концентрата с массовой долей железа общего не менее 55,0%, диоксида кремния - 10,25% и хвостов с массовой долей железа общего не менее 27,2%.

В результате реализации указанного способа был получен низкокремнеземистый железорудный концентрат высокого качества с массовой долей железа общего 68,0-69,8% и диоксида кремния 4,6-3,0%. После доводочной операции обогащения камерного продукта перечистной флотации был получен железорудный (магнетитовый) концентрат промышленного качества с массовой долей железа общего 65,3% и диоксида кремния - 8,5%.

После дополнительной доводочной операции обогащения пенного продукта перечистной флотации был получен железорудный концентрат промышленного качества с массовой долей железа общего не менее 55,0%.

Реализация способа повышения эффективности производства железорудных концентратов позволила повысить извлечение железа в концентрат до 93,4% за счет доработки камерного продукта перечистной флотации в отдельной доводочной операции и пенного продукта перечистной флотации в отдельной дополнительной доводочной операции обогащения. Способ повышения эффективности производства железорудных концентратов позволил комплексно использовать шихту железных руд сложного вещественного состава за счет производства товарной продукции промышленного качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнетитовых концентратов для производства окатышей для металлизации обычного и премиального качества | 2023 |

|

RU2822622C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕМАТИТА ИЗ ХВОСТОВ МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2427430C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ДОВОДКИ ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2022 |

|

RU2786953C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| СПОСОБ ОБОГАЩЕНИЯ ОКИСЛЕННЫХ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2015 |

|

RU2599123C1 |

| Способ обогащения железных руд | 1982 |

|

SU1105239A1 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ОКИСЛЕННЫХ МИНЕРАЛОВ ЖЕЛЕЗА | 2015 |

|

RU2599113C1 |

| СПОСОБ ФЛОТАЦИОННОЙ ДОВОДКИ МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2365425C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, СОДЕРЖАЩИХ СУЛЬФИДНЫЕ МИНЕРАЛЫ НИКЕЛЯ, МЕДИ И ЖЕЛЕЗА | 2015 |

|

RU2613687C1 |

Изобретение относится к обогащению рудной шихты железных руд и может быть использовано на горно-обогатительных комбинатах при производстве высококачественных железорудных концентратов. Техническим результатом изобретения является повышение качества железорудных концентратов и эффективности технологий производства концентратов из железных руд сложного вещественного состава. Способ включает кондиционирование пульпы железорудных концентратов с депрессором, катионным собирателем и регулятором среды, последующую флотацию силикатных минералов в основной флотации, камерный продукт которой подвергают контрольной флотации с получением конечного низкокремнеземистого железорудного концентрата высокого качества в камерном продукте и пенного продукта, который совместно с пенным продуктом основной флотации направляют на перечистную флотацию с получением пенного и камерного продуктов. Камерный продукт перечистной флотации направляют на доводочную операцию, предусматривающую обесшламливание и магнитную сепарацию с получением товарного концентрата промышленного качества и хвостов, а пенный продукт перечистной флотации подвергают дополнительной доводочной операции, предусматривающей доизмельчение, классификацию и магнитную сепарацию, с получением концентрата и хвостов. Технический результат - повышение качества железорудных концентратов. 5 з.п. ф-лы, 1 ил., 4 табл.

1. Способ повышения эффективности производства железорудных концентратов, предусматривающий кондиционирование пульпы железорудных концентратов с депрессором, катионным собирателем и регулятором среды, последующую флотацию силикатных минералов в основной флотации, камерный продукт которой подвергают контрольной флотации с получением конечного низкокремнеземистого железорудного концентрата высокого качества в камерном продукте и пенного продукта, который совместно с пенным продуктом основной флотации направляют на перечистную флотацию с получением пенного и камерного продуктов, отличающийся тем, что камерный продукт перечистной флотации направляют на доводочную операцию, предусматривающую обесшламливание и магнитную сепарацию с получением товарного концентрата промышленного качества и хвостов, а пенный продукт перечистной флотации подвергают дополнительной доводочной операции, предусматривающую доизмельчение, классификацию и магнитную сепарацию, с получением концентрата и хвостов.

2. Способ по п.1, отличающийся тем, что в качестве катионного собирателя применяют алифатический аминоэфир 10% концентрации, смесь аминов и диаминоэфиров или смесь алкиловых эфироаминов и диаминов.

3. Способ по п.1, отличающийся тем, что в качестве депрессора железорудных минералов используют щелочной крахмал в виде смеси крахмала и щелочи при соотношении 4:1.

4. Способ по п.1, отличающийся тем, что в качестве регулятора среды используют раствор 10% щелочи - едкого натра.

5. Способ по п.1, отличающийся тем, что обратную катионную флотацию проводят при значении pH пульпы, равном 9,4-9,6.

6. Способ по п.1, отличающийся тем, что основную флотацию проводят при следующем реагентном режиме:

расход депрессора - 250-500 г на одну тонну питания флотации;

расход собирателя - 30-50 г на одну тонну питания флотации;

расход регулятора среды - 100-125 г на одну тонну питания флотации, при этом устанавливают расход воздуха по стадиям флотации: основная 450-650 м3/ч, перечистная 200-250 м3/ч, контрольная 650-850 м3/ч, а время агитации с депрессором - 86 мин, с собирателем и регулятором среды - 2 мин, а время основной флотации - 14 мин.

| ГЛЕМБОЦКИЙ В.А | |||

| и др | |||

| Флотация железных руд | |||

| - М.: Недра, 1964, с.217 | |||

| Способ обогащения смешанных железных руд | 1986 |

|

SU1411034A1 |

| СПОСОБ ФЛОТАЦИОННОЙ ДОВОДКИ МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2365425C2 |

| СПОСОБ ДОВОДКИ МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2000 |

|

RU2189867C2 |

| СПОСОБ ФЛОТАЦИОННОЙ ДОВОДКИ МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2342200C2 |

| СПОСОБ ФЛОТАЦИОННОЙ ДОВОДКИ МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2343006C2 |

| US 4132635 А, 02.01.1979. | |||

Авторы

Даты

2012-02-27—Публикация

2010-09-27—Подача