Изобретение относится к области обогащения полезных ископаемых и может быть использовано для флотационного извлечения из тонковкрапленного железорудного сырья рудных минералов.

Известен способ обогащения сложных железных руд магнитным методом (Патент РФ №2290999, В03С 1/00. Патент РФ №2307710, В03С 1/00). В.результате магнитного обогащения в слабом магнитном поле концентрируется сильномагнитный магнетит, слабомагнитные гематит, мартит, карбонаты железа (сидерит и др.) - сбрасываются в отвал. В условиях интенсивного магнитного поля извлечение слабомагнитных минералов железа возможно, однако для тонковкрапленных форм выделения слабомагнитных минералов практически не эффективно.

Так, на Михайловском ГОКе, ежегодно перерабатывающем десятки млн тонн тонковкрапленных железистых кварцитов, преобладающий размер включений рудных минералов в которых составляет 0,045 мм и тоньше, до 40% железа уходит в хвосты мокрого магнитного обогащения, содержание в которых только слабомагнитных оксидов железа (гематита, мартита) превышает 20%.

Доизвлечение железа из хвостов мокрой магнитной сепарации (ММС) в дополнительную товарную продукцию позволило бы значительно повысить экономическую эффективность переработки сложных железных РУД.

Известен способ извлечения гематита из хвостов магнитной сепарации гравитационным методом на винтовых и центробежных сепараторах (Гзогян Т.Н., Губин С.Л. Опыт гравитационного доизвлечения гематита из хвостов Михайловского ГОКа, Горн. информ. - аналит. бюл., 2001, №8; Гзогян Т.Н., Перепелицин А.И., Чмырев А.В. и др. Применение центробежного гравитационного концентратора Falcon для извлечения гематита из хвостов мокрой магнитной сепарации. Черная металлургия, 2002, №4).

Недостатком способа для тонковкрапленного рудного материала, железо в котором более чем на 80% сконцентрировано в классах тоньше 0,045 мм, являются большие потери рудного материала, низкие производительность и технологическая эффективность гравитационных аппаратов.

Известен способ флотационного обогащения хвостов ММС в режиме обратной флотации (Кретов С.И., Губин С.Л., Игнатова Т.В. и др. Испытание технологии получения гематитовых концентратов из хвостов обогатительной фабрики ОАО «Михайловский ГОК». Обогащение руд, 2007, №6 с.20-24).

Способ на стадии флотационного обогащения хвостов ММС включает операции доизмельчения, классификации по крупности, дешламации и флотацию кремнезема катионным собирателем при получении гематитового концентрата в виде камерного продукта обратной флотации. Флотация кремнезема осуществляется с использованием импортных катионных собирателей Лилафлотов (алкиламины, эфирамины, эфирдиамины) фирмы "Akzo Nobel" (Швеция), для депрессии оксидов железа применяют крахмал или щелочной крахмал в количествах до 500 г/т. В результате обратной флотации получен гематитовый концентрат с выходом 9,7% при содержании железа 62,7% и кремнезема 4,3%. Извлечение железа в концентрат составило 21,6%.

В другой работе (Патент РФ №2432207, В03С 1/00), по аналогичной схеме (собиратель не указан) из подобных хвостов ММС получен гематитовый концентрат с массовой долей железа общего 56,2%.

Недостатком способа являются: необходимость применения для флотации силикатов дорогих импортных катионных собирателей и дефицитного депрессора оксидов железа, а также недостаточно высокие качество железного концентрата, выход и извлечение железа в него, что обусловлено потерями оксидов железа на стадии подготовки хвостов к флотации и с пенным силикатным продуктом.

Наиболее близким флотационным способом, выбранным в качестве прототипа, является способ извлечения гематита методом прямой флотации с использованием анионных собирателей жирнокислотного типа: талловое масло, ЖК с добавкой нефтяных углеводородов в нейтральной среде при значении рН 6,9-7 (Остапенко П.Е. Обогащение железных руд, М., Недра, 1977, с.193) или смесь натриевых мыл талового масла и синтетических карбоновых кислот фракции С10-С16 при значении рН 5,5-7,0 (Обогащение руд и проблемы безотходной технологии. Л., Наука, 1980, с.66).

В результате прямой флотации жирнокислотным собирателем из хвостов ММС после их подготовки по крупности и дешламации были получены железные концентраты с содержанием железа 63% при извлечении железа в них 12,5%.

Недостатком данного способа флотации в условиях сложного минерального состава железных кварцитов, наличия в них большого количества других железосодержащих минералов с близкими флотационными свойствами и высокой степени насыщения пульпы железом является низкая избирательность жирнокислотных собирателей.

Технический результат изобретения - повышение эффективности технологии обогащения тонковкрапленного железорудного сырья за счет применения в технологии его переработки флотационного способа на основе использования фосфорорганических собирателей при получении концентратов с содержанием железа не ниже 64-65%.

Указанный технический результат достигается тем, что в способе флотационного обогащения сложных железосодержащих руд и продуктов их переработки, в результате тонкого обесшламливания исходного измельченного материала и флотационной очистки от примесей (карбонатов железа, кальция, магния, железосодержащих силикатов и апатита, фосфатов и др.), прямая флотация оксидов железа, согласно изобретению, осуществляется с фосфорорганическим собирателем общей формулы:

[RO(C2H4O)m]2P(O)OM, где

R-алкил С4-20, алкил(С8-10)фенил;

М-Н, K, HN(CH2CH2OH)3; m=4-12

В способе-прототипе для флотации оксидов железа используют жирнокислотые собиратели (таловое масло, жирные кислоты и их мыла в сочетании с другими реагентами собирателями) без применения предварительной флотации примесей.

Отличие предлагаемого способа от способа прототипа заключается, во-первых, в том, что для флотации оксидов железа в слабокислой среде (рН 5-6) используют фосфорорганические собиратели (ФОС) общей формулы:

[RO(C2H4O)m]2P(O)OM, где

R-алкил С4-20, алкил(С8-10)фенил;

М-Н, K, HN(CH2CH2OH)3; m=4-12

Другое существенное отличие состоит в том, что в заявляемом способе для рудного материала сложного состава флотации оксидов железа предшествует операция флотационного удаления флотоактивных силикатов железа, апатита и карбонатов, в том числе сидерита и анкерита, с использованием в слабощелочной среде (рН 8-9) фосфорорганических соединений (ФОС) общей формулы:

[RO(C2H4O)m]2P(P)OM, где

R - алкил С4-20, алкил(С8-10)фенил;

М-Н, K, HN(CH2CH2OH)3; m=4-12

В пенном продукте очистной флотации концентрируются главным образом силикаты железа, апатит, карбонаты, в том числе сидерит и анкерит.

В совокупности с тонким обесшламливанием использование ФОС в качестве собирателей для удаления примесей до флотации оксидов железа позволяет вывести карбонаты, в том числе низкосодержащие железо сидерит (48,5% Fe) и анкерит (14,6% Fe). Это на стадии последующей флотации оксидов железа в значительной степени снижает кислотоемкость пульпы и расход серной кислоты, а в совокупности с удалением железосодержащих карбонатов, апатита и других примесей обусловливает стабильное получение качественного по содержанию железа и вредных примесей железного концентрата.

Кроме того, ФОС в отличие от жирнокислотых собирателей не требует умягчение воды, менее чувствителен к составу жидкой фазы пульпы и вследствие высоких собирательных свойств, при небольших расходах (в пределах 100-300 г/т в операцию) позволяет существенно интенсифицировать процесс флотации и снизить продолжительность основных операций с 20-15 мин до 8-5 мин.

Фосфорорганические соединения широко применяют в различных областях народного хозяйства и выпускаются отечественной промышленностью на нескольких предприятиях в значительных объемах по доступной цене. По токсичности ФОС соответствует 4 классу опасности.

Реагенты-собиратели этого класса соединений заявлены для флотации флюоритовых руд (Патент РФ №2319550, B03D 1/014 (Патент РФ №2381073, B03D 1/014). Как реагенты-собиратели оксидов и карбонатов железа, а также других карбонатов и апатита до настоящего времени не использовались.

Таким образом, для достижения технического результата необходимо осуществление совокупности разработанных отличительных признаков.

Указанная совокупность признаков в технической патентной литературе не обнаружена. Следовательно, изобретение отвечает критерию «изобретательный уровень».

Данное изобретение иллюстрируется примерами, в которых приведены результаты флотационного извлечения оксидов железа из проб сложного состава, представленных хвостами мокрой магнитной сепарации (пример 1) и гематит-мартитовой рудой (пример 2), и из гематитового продукта (пример 3).

В таблицах 1, 2 и 3 приведены характеристики минерального и химического состава исходных проб и гранулометрического состава материала проб флотационной крупности.

Пример 1. Флотационное обогащение хвостов мокрой магнитной сепарации (24,5% Fеобщ.). Рудные минералы представлены (табл.1) гематит-мартитом (27,4%), присутствует магнетит (~0,8%) и сидерит-анкерит (6,0%). Более 90% железа сосредоточено в классах крупности тоньше -0,071 мм, из них около 80% приходится на материал тоньше 0,045 мм, малопригодный для гравитационного и магнитного обогащения. Вмещающая порода в основном включает кварц (41,4%), пироксены и другие железосодержащие силикаты (в сумме порядка 20%), карбонаты (10,4%), присутствует апатит. Хвосты ММС сильно ошламованы, выход тонкодисперсных (-0,020 мм) шламов достигает 30%. По крупности хвосты ММС (табл.3) полностью пригодны для флотационного обогащения.

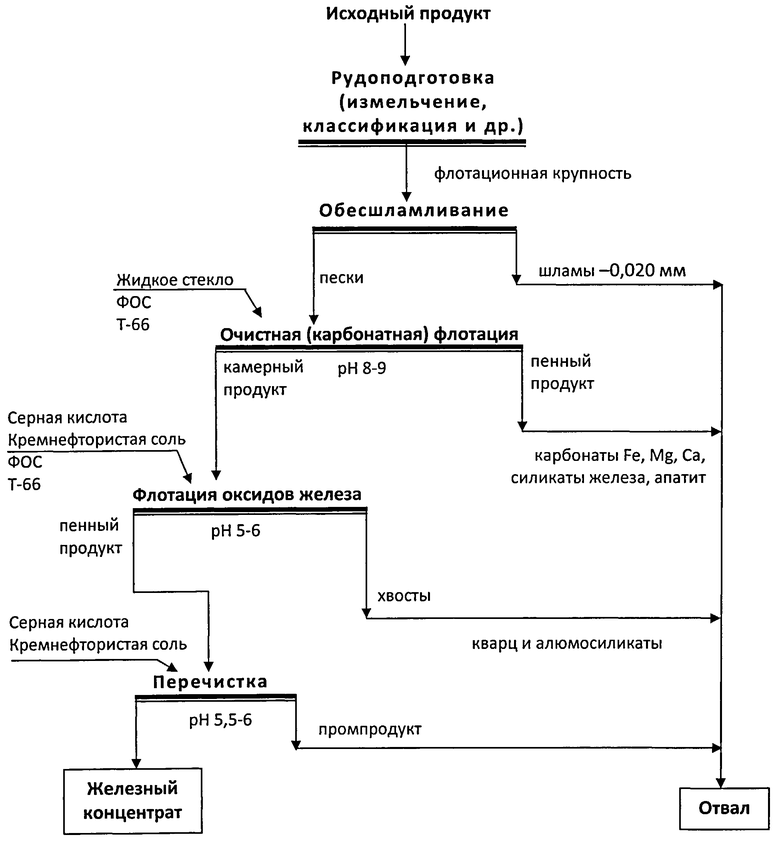

Заявляемый способ флотационного обогащения включает (фигура 1) последовательное проведение следующих операций:

- тонкого обесшламливания по зерну 0,020 мм в длинноконусном гидроциклоне;

- очистной флотации для предварительного до флотации оксидов железа удаления карбонатов железосодержащих силикатов и апатита фосфорорганическим собирателем (0,100 кг/т) в слабощелочной среде (рН 8-9) в присутствии жидкого стекла (0,350 кг/т). Расход жидкого стекла менее 0,350 кг/т недостаточен для эффективной депрессии оксидов железа и кварца, повышение до 0,400 кг/т и выше приводит к неизбирательной депрессии всего минерального комплекса, что обусловливает необходимость повышения расхода собирателя и негативно для последующей прямой флотации оксидов железа из камерного продукта. Продолжительность очистной флотации 5 мин. В камерном продукте очистной флотации концентрируются оксиды железа и кварц;

- флотации оксидов железа с фосфорорганическим собирателем (0,125 кг/т) в слабокислой среде (рН 5-6) в присутствии серной кислоты (0,8-0,9 кг/т), или серной кислоты (0,5-0,6 кг/т) и кремнефтористой соли аммония (0,8-0,9 кг/т) или натрия (0,5-0,6 кг/т). Снижение расхода серной кислоты до значения рН 6,5-7,0 приводит к нарушению избирательности флотации и снижению качества пенного железного продукта. Избыток серной кислоты при значении рН 4,5-4,0 обусловливает снижение флотируемости оксидов железа и необходимости увеличения расхода собирателя, с повышением кислотности до рН 4,0 и ниже флотация практически прекращается. Дополнительное использование кремнефтористых солей в пределах оптимального значения рН 5-6 способствует активации оксидов железа и повышению избирательности их флотации за счет более четкой селекции оксидов железа и кремния. Продолжительность флотации оксидов железа 8-10 мин;

- перечистки железного концентрата в слабокислой среде (рН 5,5-6,0) в присутствии серной кислоты (0,100 кг/т) или в сочетании серной кислоты и кремнефтористой соли (0,100 кг/т и до 0,075 кг/т соответственно);

- в качестве вспенивателя в операциях флотации используется Т-66 в количествах по 10-20 г/т в каждую.

Пример 2. Флотационное обогащение проб гематитовой руды с содержанием железа общего 51,5% и 56,3%. Рудные минералы представлены гематит-мартитом (64,2-65,0%), частично магнетитом (~3,3%), присутствует сидерит (табл.1 и 2). Крупность выделения рудных минералов не превышает 0,071 мм, при этом большая часть (до 80%) их приходится на крупность тоньше 0,045 мм. Пустая порода представлена кварцем (15-17%), пироксенами (до 4,5%) и карбонатами (7,5-8,2%), присутствует апатит.

Руду предварительно измельчают до содержания в питании флотации класса -0,071 мм на уровне 80%.

Заявляемый способ флотационного обогащения включает последовательное проведение следующих операций:

- тонкого обесшламливания по зерну 0,020 мм в длинноконусном гидроциклоне;

- очистной флотации с фосфорорганическим собирателем (0,300 кг/т) в слабощелочной среде (рН 8-9) в присутствии жидкого стекла (0,500 кг/т). В сравнении с примером 1 увеличение расхода жидкого стекла, обусловленное более высоким содержанием оксидов железа, повлияло на увеличение расхода собирателя на этой операции. Продолжительность флотации 5 мин;

- флотации оксидов железа фосфорорганическим собирателем (0,170 кг/т) в слабокислой (рН 5-6) среде в присутствии серной кислоты (0,5 кг/т) и кремнефтористой соли (1,0 кг/т КФА или 0,6 кг/т КВН). Продолжительность флотации 8-10 мин;

- перечистки пенного продукта в слабокислой среде (рН 5,0-5,5) при расходе серной кислоты и кремнефтористой соли 0,100 кг/т и примерно 0,075 кг/т соответственно;

- в качестве вспенивателя в операциях флотации используется Т-66 в количествах по 20 г/т в каждую.

Пример 3. Флотационное обогащение гематитового продукта, характеризующегося (табл.1, 2, 3) невысоким содержанием железа (28,6%), представленного гематитом, и сравнительно простым составом вмещающей породы, состоящей в основном из кварца (52,6%) и полевых шпатов (8,5%). Карбонаты, пироксены и другие примеси практически отсутствуют.

Пробу гематитового продукта предварительно доизмельчают до номинальной крупности -0,2 мм и содержания класса -0,071 мм на уровне 85%.

Заявляемый способ флотационного обогащения включает последовательное проведение следующих операций:

- тонкого обесшламливания по зерну 0,020 мм в длинноконусном гидроциклоне;

- флотации оксидов железа фосфорорганическим собирателем (0,12 кг/т в слабокислой среде (рН 5-6), создаваемой серной кислотой (0,5 кг/т) в присутствии кремнефтористой соли (0,5-0,8 кг/т). Расход вспенивателя Т-66 - 20 г/т. Продолжительность флотации - 8 мин.

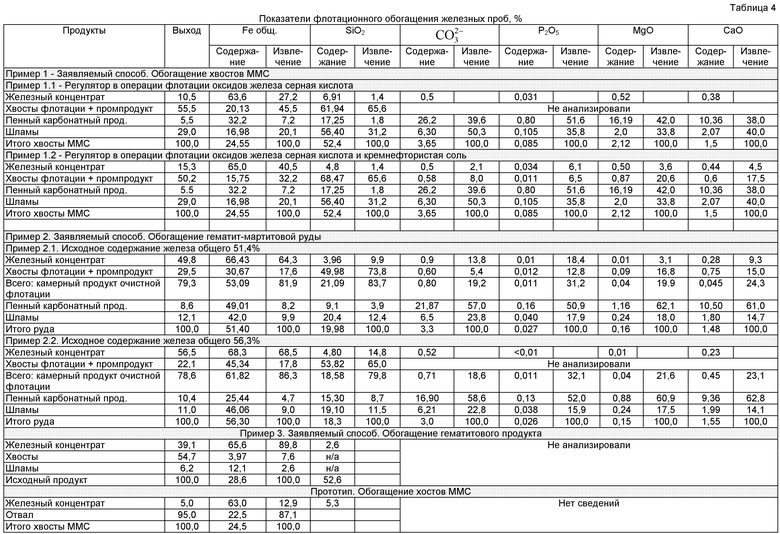

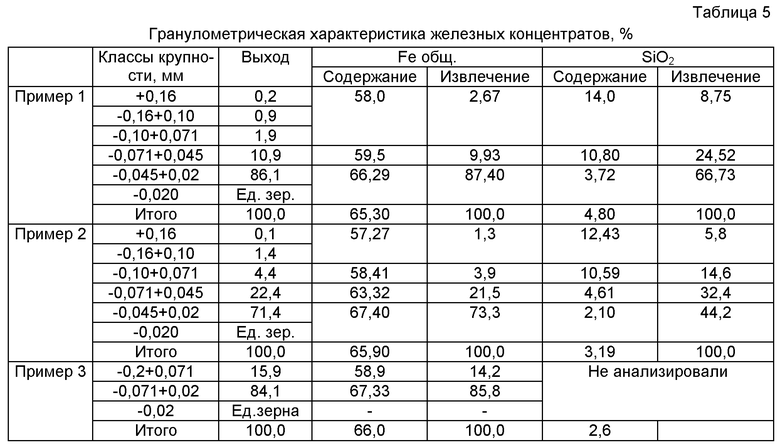

Показатели флотационного обогащения железных проб представлены в таблице 4. Характеристики минерального и гранулометрического состава полученных по заявляемому способу железных концентратов приведены в таблицах 5 и 6, минеральная характеристика пенного продукта очистной флотации - в таблице 7.

Из данных табл.4 следует, что в результате обогащения по заявляемому способу тонковкрапленного железорудного сырья, исходное содержание железа в котором варьировало в пределах 24,5%-56,3%, с использованием в качестве собирателя ФОС получены кондиционные железные концентраты с содержанием Feобщ. - на уровне 65% и выше, оксида кремния - менее 5% при извлечении железа в них от 40,5% до 89,8%.

В прототипе на хвостах ММС извлечение железа в концентрат, содержащий 63% Feобщ., не превышает 13%.

Предлагаемый способ за счет совокупности последовательно используемых приемов обесшламливания и очистной флотации с собирателем ФОС в результате соответствующего подбора технологического режима для рудного материала сложного состава позволяет практически полностью вывести карбонаты железа, магния и кальция, способствуя тем самым повышению избирательности последующей флотации оксидов железа и снижению кислотоемкости пульпы в этой операции.

В разработанном режиме очистной флотации также происходит эффективное удаление фосфатов (апатита). Таким образом, количество фосфора и магния в железном концентрате не превышает допустимые содержания для товарной продукции.

Оксид кремния практически полностью выводится на операциях обесшламливания и флотации оксидов железа, что гарантирует минимальное содержание SiO2 (на уровне 5% и ниже) в товарном железном концентрате.

Применительно к богатому гематитовому сырью (пример 2.2) камерный продукт очистной флотации с содержанием железа свыше 58% и минимальным содержанием вредных примесей может быть использован как железный концентрат без последующего обогащения в кислой среде. С целью получения высокосортной товарной продукции для удаления оксидов кремния необходима последующая операция флотации оксидов железа.

Флотация оксидов железа с фосфорорганическим собирателем в слабокислой среде может быть осуществлена с применением в качестве регулятора среды только серной кислоты (пример 1.1). С целью получения высокосортной продукции с минимальным содержанием оксида кремния и при переработке бедного сырья селекция оксидов железа и кремния более эффективна в слабокислой среде в присутствии кремнефтористой соли (пример 1.2 и 2).

Собиратель ФОС, используемый в заявляемом способе, универсален и в сочетании с соответствующими регуляторами среды является эффективным собирателем при значении рН 8-9 для карбонатов железа, магния и кальция, апатита и при значении рН 5-6 для оксидов железа (гематита, мартита, магнетита).

Таким образом, разработанный способ позволяет повысить эффективность переработки железосодержащих проб за счет получения дополнительной товарной продукции из хвостов магнитного обогащения и промежуточных продуктов и позволяет вовлечь в переработку тонковкрапленное гематитсодержащее рудное сырье.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕМАТИТА ИЗ ХВОСТОВ МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2427430C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2010 |

|

RU2443474C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ СМЕШАННЫХ ТОНКОВКРАПЛЕННЫХ ЖЕЛЕЗНЫХ РУД | 2009 |

|

RU2388544C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ РЕДКОМЕТАЛЛИЧЕСКОЙ РУДЫ | 2014 |

|

RU2569394C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА ИЗ ЛЕЖАЛЫХ НАМЫВНЫХ ХВОСТОВ МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ЖЕЛЕЗНЫХ РУД СКАРНОВО-МАГНЕТИТОВОГО ТИПА | 2013 |

|

RU2520229C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ТЕХНОГЕННОГО И ТРУДНООБОГАТИМОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2016 |

|

RU2632059C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОРИСТЫХ МАГНЕТИТОВЫХ РУД | 2015 |

|

RU2599068C1 |

| Способ обратной флотации окисленных железных руд | 1984 |

|

SU1176957A1 |

Изобретение относится к области обогащения полезных ископаемых и может быть использовано для флотационного извлечения из тонковкрапленного железорудного сырья оксидов железа (гематита, мартита, магнетита). Способ флотационного обогащения железных руд и продуктов включает тонкое обесшламливание рудного материала и флотацию минералов с использованием в качестве собирателя фосфорорганических соединений общей формулы: [RO(C2H4O)m]2P(O)OM, где R - алкил С4-20, алкил (С8-10)фенил; М-Н, К, HN(CH2CH2OH)3; m=4-12 с предварительной флотацией примесей. Выделение тонкодисперсных шламов по зерну 0,020 мм и тоньше проводят в длинноконусных гидроциклонах. Флотацию примесей карбонатных, фосфатных и железосодержащих силикатов проводят при значении рН 8-9, создаваемого жидким стеклом, а флотацию оксидов железа (гематита, мартита, магнетита) проводят при значении рН 5-6, создаваемого серной кислотой. Технический результат - повышение эффективности обогащения. 5 з.п. ф-лы, 1 ил., 7 табл., 3 пр.

1. Способ флотационного обогащения гематитсодержащих железных руд и продуктов, включающий тонкое обесшламливание исходного измельченного материала и флотацию минералов, отличающийся тем, что в качестве собирателя в процессах флотационного обогащения используют фосфорорганические соединения общей формулы:

[RO(C2H4O)m]2P(O)OM,

где R - алкил С4-20, алкил (С8-10)фенил;

М-Н, K, HN(CH2CH2OH)3; m=4-12

с предварительной флотацией примесей.

2. Способ по п.1, отличающийся тем, что выделение тонкодисперсных шламов по зерну 0,020 мм и тоньше проводят в длинноконусных гидроциклонах.

3. Способ по п.1, отличающийся тем, что флотацию примесей карбонатных, фосфатных и железосодержащих силикатов проводят при значении рН 8-9, создаваемого жидким стеклом.

4. Способ по п.1, отличающийся тем, что флотацию оксидов железа (гематита, мартита, магнетита) проводят при значении рН 5-6, создаваемого серной кислотой.

5. Способ по п.1, отличающийся тем, что флотацию оксидов железа (гематита, мартита, магнетита) проводят при значении рН 5-6, создаваемого серной кислотой в присутствии кремнефтористых солей.

6. Способ по п.1, отличающийся тем, что последовательно ведут тонкое обесшламливание, флотацию примесей по п.3 и флотацию оксидов железа по п.4 или 5.

| ОСТАПЕНКО П.Е | |||

| Обогащение железных руд | |||

| - М.: Недра, 1977, с.193-195 | |||

| Способ флотации руд редких металлов и олова | 1989 |

|

SU1645024A1 |

| СПОСОБ ФЛОТАЦИИ РУД РЕДКИХ МЕТАЛЛОВ И ОЛОВА | 2008 |

|

RU2381073C1 |

| СОБИРАТЕЛЬ ДЛЯ ФЛОТАЦИИ ФЛЮОРИТОВЫХ РУД | 2006 |

|

RU2319550C1 |

| СПОСОБ ПЕРЕРАБОТКИ УПОРНЫХ УРАНОВЫХ СОДЕРЖАЩИХ ПИРИТ И БЛАГОРОДНЫЕ МЕТАЛЛЫ МАТЕРИАЛОВ ДЛЯ ИЗВЛЕЧЕНИЯ УРАНА И ПОЛУЧЕНИЯ КОНЦЕНТРАТА БЛАГОРОДНЫХ МЕТАЛЛОВ | 2009 |

|

RU2398903C1 |

| СПОСОБ ФЛОТАЦИИ БОРНЫХ РУД | 1993 |

|

RU2057595C1 |

| US 4301973 А, 24.11.1981. | |||

Авторы

Даты

2013-10-10—Публикация

2012-05-03—Подача