ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к строительному материалу и способу его получения, который может быть применен для изготовления железнодорожных и трамвайных шпал, строительных блоков, перегородочных стен, электроизоляционных и электроустановочных изделии и других строительных изделий.

УРОВЕНЬ ТЕХНИКИ

Известна песчано-полимерная смесь и способ получения строительных изделий на основе указанной смеси, раскрытые в SU 1719345 А1, опубл. 15.03.1992. Песчано-полимерная смесь содержит песок и термопластичное связующее. Способ получения строительных изделий включает смешивание исходных компонентов и прессование при давлении 1-10 Мпа.

Указанный материал обладает высокой стойкостью к воздействию внешней среды, кислот и щелочей, а также хорошо обрабатывается. Однако он обладает недостаточной прочностью.

Кроме того, из уровня техники известна песчано-полимерная смесь и способ получения строительных изделий на основе указанной смеси, раскрытые в RU 2170716 С1, опубл. 20.07.2001, прототип. Песчано-полимерная смесь содержит песок и термопластичный полимер. Способ получения строительных изделий включает горячее перемешивание исходных компонентов и охлаждение до отвердения под давлением.

Недостатком раскрытого выше технического решения является недолговечность материала из-за образования трещин.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка строительного песчано-полимерного материала с высокими эксплуатационными характеристиками.

Техническим результатом изобретения является повышение физико-механических свойств материала.

Указанный технический результат достигается за счет того, что песчано-полимерная смесь содержит песок, смесь линейного полиэтилена низкого давления и низкой плотности (ЛПЭНП) и полиэтилена высокого давления и низкой плотности (ПЭВД), волокно и жидкую фазу, содержащую смесь сульфированного поликонденсата, сульфата натрия, глицерина и воды, при следующем соотношении компонентов, в мас. %:

Массовое соотношение ЛПЭНП к ПЭВД составляет 1:3.

Массовое соотношение сульфированного поликонденсата, сульфата натрия, глицерина и воды составляет 1:1:1:1.

Сырьевая смесь дополнительно содержит красители в количестве 1-5 мас. %.

В качестве волокна используют базальтовые, асбестовые, стеклянные, углеродные волокна, волокна из оксида алюминия, волокна из карбида кремния.

Способ получения строительного материала из вышеуказанной песчано-полимерной смеси включает следующие этапы:

a) перемешивание компонентов сырьевой смеси до однородной пластичной массы при температуре 90-500°С;

b) формование строительного материала при давлении 1-400 МПа;

c) охлаждение строительного материала.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Для получения строительного материала из песчано-полимерной смеси, содержащей песок, смесь ЛПЭНП и ПЭВД и жидкую фазу, содержащую смесь сульфированного поликонденсата, сульфата натрия, глицерина и воды, на первом этапе осуществляют подготовку жидкой фазы, для этого сульфированный поликонденсат, сульфат натрия, глицерин и воду, при соотношении указанных компонентов в смеси 1:1:1:1, в необходимых количествах добавляют в смеситель и перемешивают до однородной массы. Затем осуществляют перемешивание компонентов песчано-полимерной смеси, для этого песок предварительно нагретый до 180-360°С в необходимом количестве добавляется в смеситель, далее в смеситель при постоянном перемешивании в необходимом количестве добавляется смесь ЛПЭНП и ПЭВД, при соотношении ЛПЭНП к ПЭВД 1:3, и волокно, после чего осуществляют перемешивание до понижения температуры до 150-250°С, затем в смеситель добавляется подготовленная жидкая фаза с последующим перемешивание до получения однородной пластической массы при температуре 90-500°С. Полученную однородную массу при температуре 90-500°С формировали при давлении 1-400 МПа методами прессования, вальцевания, продавливанием через фильеры или мундштук, а затем охлаждали до комнатной температуры.

Песчано-полимерная смесь содержит следующие компоненты в мас. %: песок - 25-74; волокно - 5-15; смесь ЛПЭНП и ПЭВД - 15-60; жидкая фаза - 1-15. При необходимости сырьевая смесь дополнительно содержит красители в количестве 1-5 мас. %. Краситель добавляют в смеситель вместе с ЛПЭНП, ПЭВД и волокном.

В заявленной смеси применяется песок с размером зерен 0,005-15 мм: природный - горный, карьерный, речной и морской; искусственный - побочный продукт камнедробильных заводов и карьеров; полученный из крупнокристаллического мрамора, мраморных известняков и доломитов, крупнокристаллических гранитов, сиенитов, туфов, антрацита, обоженного кирпича, черепицы, керамических труб, фарфора, стекла, базальта, кварцита, пемзы, шлаков, кирпича, черепицы, керамических труб, фарфора, стекла, базальта, кварцита, пемзы, шлаков, перлита, вермикулита и др.

В качестве волокна используют базальтовые, асбестовые, стеклянные, углеродные волокна, волокна из оксида алюминия, волокна из карбида кремния диаметром 17 мкм, предварительно нарезанное на отрезки длиной 3-9 мм.

ЛПЭНП - линейный полимер со значительным количеством коротких ответвлений, обычно получаемый сополимеризацией этилена с олефинами с более длинной цепью. Получается при температуре 100-250°С и давлении до 5 МПа. Плотность 0,915-0,925 г/см3.

ПЭВД - термопластичный полимер, получаемый методом полимеризации углеводородного соединения «этилен» (этен) под действием высоких температур (до 1800), давления до 3000 атмосфер и с участием кислорода. Плотность 900-930 кг/м3.

Заявленная смесь полимеров придает устойчивость к разрушению материалу от воздействия ультрафиолетового излучения, что приводит к увеличению срока службы продукта и его прочности.

Жидкая фаза обеспечивает повышение пластичности смеси, и морозостойкости конечного изделия, улучшается гидратация песка, возрастает прочность конечного изделия, снижается количество воздушных пор.

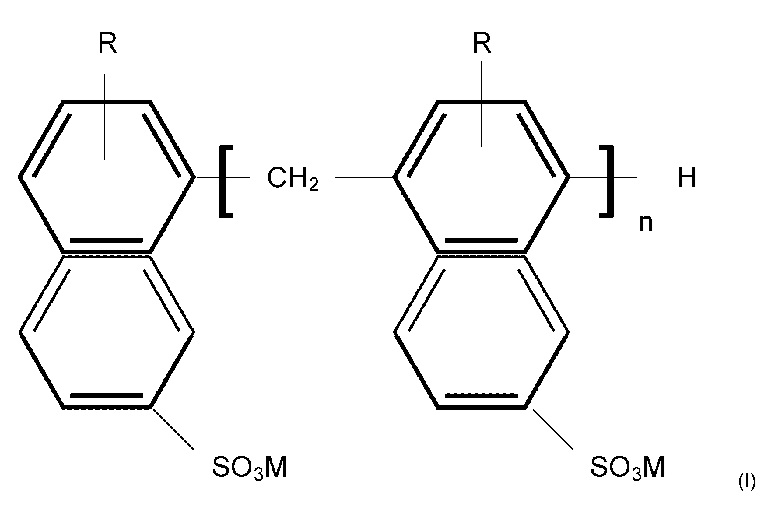

Сульфированный поликонденсат является ароматическим сульфатовым поликонденсатом формальдегида. Имеет следующую структурную формулу I:

В структурной формуле I: R - Н, СН3; М - Na, K, NH4; n=

В качестве красителей применяют минеральные - кварцевый песок, колорскрин AdP1 и органические - азопигмент. Введение красителей позволяет получать конечный продукт с различной цветовой гаммой: красный, вишневый, желтый, зеленый, черный, синий, коричневый, белый и др.

Пример 1

Строительный материал из песчано-сырьевой смеси, содержащей песок - 25; волокно - 5; указанная смесь полиэтиленов - 60; жидкая фаза - 10, получают следующим образом.

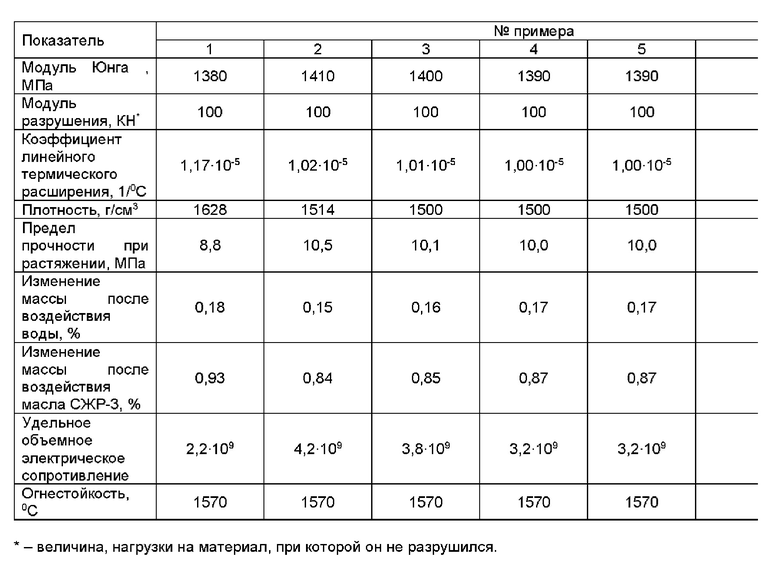

На первом этапе осуществляют подготовку жидкой фазы, для этого сульфированный поликонденсат (структурная формула I, в которой R - Н, а М - Na) сульфат натрия, глицерин и воду, при соотношении указанных компонентов в смеси 1:1:1:1, в необходимых количествах добавляют в смеситель и перемешивают до однородной массы. Затем осуществляют перемешивание компонентов песчано-полимерной смеси, для этого песок предварительно нагретый до 180°С в необходимом количестве добавляется в смеситель, далее в смеситель при постоянном перемешивании в необходимом количестве добавляется смесь ЛПЭНП и ПЭВД, при соотношении ЛПЭНП к ПЭВД 1:3, и волокно, после чего осуществляют перемешивание до понижения температуры до 90°С, затем в смеситель добавляется в необходимом количестве подготовленная жидкая фаза с последующим перемешивание до получения однородной пластической массы при температуре 90°С. Полученную однородную массу при температуре 90°С формировали прессованием в пресс-форме при давлении 1 Мпа, а затем охлаждили то температуры 85°С, сняли давление с пресформы, после чего отвердевшее готовое изделие (железнодорожный рельс) охладили до комнатной температуры. Физико-механические свойства конечного продукта представлены в таблице 1. Конечное изделие имеет темно-желтый (песчаный) цвет.

Пример 2

Пример 2 аналогичен примеру 1, за исключением того, что строительный материал из песчано-сырьевой смеси, содержащей песок - 54; волокно - 10; указанная смесь полиэтиленов - 28; жидкая фаза - 8. Для приготовления жидкой фазы используют сульфированный поликонденсат со структурной формулы I, в которой R - СН3, а М - K). Песок нагревают до температуры 270°С, перемешивание осуществляют до понижения температуры 150°С, после добавления жидкой фазы перемешивание осуществляют при температуре 295°С, формование осуществляли при температуре 295°С и давлении 200 Мпа. Физико-механические свойства конечного продукта представлены в таблице 1.

Пример 3

Пример 3 аналогичен примеру 1, за исключением того, что строительный материал из песчано-сырьевой смеси, содержащей песок - 74; волокно - 15; указанная смесь полиэтиленов - 9; жидкая фаза - 2. Песок нагревают до температуры 360°С, перемешивание осуществляют до понижения температуры 220°С, после добавления жидкой фазы перемешивание осуществляют при температуре 500°С, формование осуществляли при температуре 500°С и давлении 400 Мпа. Физико-механические свойства конечного продукта представлены в таблице 1.

Пример 4

Пример 4 аналогичен примеру 1, за исключением того, что строительный материал из песчано-сырьевой смеси, содержащей песок - 74; волокно - 9; указанная смесь полиэтиленов - 15; жидкая фаза - 1; краситель (кварцевый песок) - 1. Песок нагревают до температуры 360°С, перемешивание осуществляют до понижения температуры 220°С, после добавления жидкой фазы перемешивание осуществляют при температуре 500°С, формование осуществляли при температуре 500°С и давлении 400 Мпа. Конечный продукт имеет вишневый (кирпичный) цвет Физико-механические свойства конечного продукта представлены в таблице 1.

Пример 5

Пример 5 аналогичен примеру 2, за исключением того, что строительный материал из песчано-сырьевой смеси, содержащей песок - 60; волокно - 5; указанная смесь полиэтиленов - 25; жидкая фаза - 5; краситель (колорскрин AdP1 красный) - 5. Конечный продукт имеет красный цвет. Физико-механические свойства конечного продукта представлены в таблице 1.

Пример 6

Пример 6 аналогичен примеру 2, за исключением того, что строительный материал из песчано-сырьевой смеси, содержащей песок - 60; волокно - 5; указанная смесь полиэтиленов - 22; жидкая фаза - 10; краситель (колорскрин AdP1 черный) - 3. Конечный продукт имеет черный цвет. Физико-механические свойства конечного продукта представлены в таблице 1.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как она раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕСЧАНО-ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2000 |

|

RU2170716C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2009 |

|

RU2439018C2 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2009 |

|

RU2399440C1 |

| СОСТАВ КРОВЕЛЬНО-СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2015 |

|

RU2597908C1 |

| Строительный материал | 2023 |

|

RU2806607C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2623754C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2126370C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2010 |

|

RU2426708C1 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2293748C1 |

Изобретение относится к строительному материалу и способу его получения, который может быть применен для изготовления железнодорожных и трамвайных шпал, строительных блоков, перегородочных стен, электроизоляционных и электроустановочных изделий и других строительных изделий. Технический результат заключается в повышении физико-механических свойств материала. Песчано-полимерная смесь содержит песок, смесь линейного полиэтилена низкого давления и низкой плотности (ЛПЭНП) и полиэтилена высокого давления и низкой плотности (ПЭВД), волокно и жидкую фазу, содержащую смесь сульфированного поликонденсата, сульфата натрия, глицерина и воды, при следующем соотношении компонентов, в мас. %: песок - 25-74; волокно - 5-15; указанная смесь полиэтиленов - 15-60; жидкая фаза - 1-15. 2 н. и 4 з.п. ф-лы, 1 табл.

1. Песчано-полимерная смесь, содержащая песок, смесь линейного полиэтилена низкого давления и низкой плотности и полиэтилена высокого давления и низкой плотности, волокно и жидкую фазу, содержащую смесь сульфированного поликонденсата, сульфата натрия, глицерина и воды, при следующем соотношении компонентов, в мас. %:

песок – 25-74;

волокно – 5-15;

указанная смесь полиэтиленов – 15-60;

жидкая фаза – 1-15.

2. Песчано-полимерная смесь по п. 1, отличающаяся тем, что массовое соотношение линейного полиэтилена низкого давления и низкой плотности к полиэтилену высокого давления и низкой плотности составляет 1:3.

3. Песчано-полимерная смесь по п. 1, отличающаяся тем, что массовое соотношение сульфированного поликонденсата, сульфата натрия, глицерина и воды составляет 1:1:1:1.

4. Песчано-полимерная смесь по п. 1, отличающаяся тем, что дополнительно содержит красители в количестве 1-5 мас. %.

5. Песчано-полимерная смесь по п. 1, отличающаяся тем, что в качестве волокна используют базальтовые, асбестовые, стеклянные, углеродные волокна, волокна из оксида алюминия, волокна из карбида кремния.

6. Способ получения строительного материала из песчано-полимерной смеси по любому из пп. 1-4, включающий следующие этапы:

a) перемешивание компонентов сырьевой смеси до однородной пластичной массы при температуре 90-500°С;

b) формование строительного материала при давлении 1-400 МПа;

c) охлаждение строительного материала.

| ПЕСЧАНО-ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2000 |

|

RU2170716C1 |

| СОСТАВ КРОВЕЛЬНО-СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2015 |

|

RU2597908C1 |

| Способ изготовления полимербетонных изделий | 1982 |

|

SU1786013A1 |

| US 4427818 A, 24.01.1984 | |||

| EA 201892072 A1, 30.04.2019. | |||

Авторы

Даты

2022-06-06—Публикация

2021-12-01—Подача