Изобретение может иметь широкое применение, например, в строительстве, а также в области приборостроения, в частности для выполнения корпусов, кожухов, стоек, ячеек, измерительных приборов. Изобретение также может быть использовано при изготовлении электроизоляционных и электроустановочных изделий, а также ручек электроинструментов и др. В момент прессования материала в него можно впрессовывать различные материалы, например металлы (пример - отвертка - металл, ручка).

Известен песчано-пластинчатый материал, предназначенный для изготовления литых форм, включающий в себя резину и песок (патент Китая N 1162523 от 22.10.1997). Однако данный материал дорог и непрочен.

Наиболее близким аналогом заявленного изобретения является конструкционный материал, полученный путем охлаждения горячей смеси, включающей в себя расплав термопластичного полимера и наполнитель, в частности, песок в количестве от 67 до 95 мас.% (SU 1719345, 1992).

Указанный материал обладает высокой стойкостью к воздействию внешней среды, кислот и щелочей, а также хорошо обрабатывается. Однако он обладает недостаточной прочностью.

Техническим результатом, на достижение которого направлено данное изобретение, является повышение прочности материала во всех направлениях и его долговечности.

Технический результат достигается тем, что конструкционный материал, полученный путем охлаждения горячей смеси, включающей в себя расплав, по меньшей мере, одного термопластичного полимера и песок, согласно изобретению получен путем обработки давлением при одновременном охлаждении горячей смеси до отвердения, при этом соотношение компонентов выбрано следующим, мас.%:

песок - 50-85

полимер - остальное

Для придания дополнительных свойств к основной песчано-полимерной массе могут добавляться:

- армирующие добавки - волокнистые материалы органического и минерального происхождения (асбестовые волокна, стекловолокно, ацетатное волокно, хлопковые очесы и др.);

- пластификаторы, например, дибутил- и диоктилфталат, трикрезилфосфат и др.;

- красители (минеральные или органические) - окись хрома, двуокись титана, кобальт синий, сурик железный и др.;

- для облегчения прессования и предотвращения прилипания массы к стенкам прессформ во время прессования могут добавляться смазывающие вещества: стеарин, воск и др.;

- при использовании в основной массе вторичных полимеров в ней могут оказаться случайные примеси различного происхождения, например, кусочки алюминиевой фольги, резины, термореактивных полимеров и других материалов органического и неорганического происхождения. В зависимости от требований к конечному продукту некоторые примеси недопустимы, например, частицы алюминиевой фольги в электроизоляционных изделиях.

Песок (с размером зерен от 0,005 до 5 мм) может применяться природный (горный, речной и морской) и искусственный (побочный продукт камнедробильных заводов и карьеров) или полученный из крупнокристаллического мрамора, мраморных известняков и доломитов, крупнокристаллических гранитов, сиенитов, туфов, антрацита, обоженного кирпича, черепицы, керамических труб, фарфора, стекла, базальта, кварцита, пемзы, шлаков, кирпича, черепицы, керамических труб, фарфора, стекла, базальта, кварцита, пемзы, шлаков, перлита, вермикулита и др.

Полимеры могут применяться чистые и в смеси, первичные и вторичные. Как правило, для изготовления изделий, полуфабрикатов и заготовок из материала применяются термопластичные полимеры, что обусловлено экологическими и экономическими факторами.

Пример конкретного конструкционного материала и его изготовления.

Состав массы: горный песок 72%, вторичный полиэтилен 27,5%, краситель - сурик железный 0,5%. В разогретый до 400oC песок (с крупностью зерен 0,5-0,9 мм) при постоянном перемешивании постепенно вводилась (дробленая до размера < 15 мм) смесь вторичных полиэтиленов (бытовые отходы: пленка, бутылки, упаковки и др.) и краситель, перемешивание продолжалось при падении температуры до 200oC, при этом образовалась однородная пластическая масса.

Полученная масса была обработана давлением методом прессования в охлаждаемой пресс-форме, давление 29 МПа было снято при отвердении массы до достижении ей температуры 95oC, время обработки 150 секунд.

Получен образец:

цвет - красно-коричневый,

поверхность - однородная глянцево-матовая, без пор,

плотность 2700 кг/м3,

водопоглощение - 0,

разрушающее напряжение:

- при изгибе 150 МПа,

- при растяжении 90 МПа,

- при сжатии 200 МПа,

кислотостойкость - 99%,

щелочностойкость - 96,5%,

удельное объемное электрическое сопротивление 1•1015 Ом х см.

Образец трудно сгораем - постепенно обугливается при воздействии открытого огня, при его удалении материал прекращает обугливаться.

В момент прессования материала в него можно впрессовывать различные материалы, например металлы (пример - отвертка - металл, ручка).

Подготовка горячей массы для прессования может быть следующей.

1. Заранее приготовленная смесь из песка, гранулированного или дробленого полимера и добавок при перемешивании нагревается до получения однородной пластичной массы. Тнагр. = 90-500oC (зависит от применяемых полимеров).

2. Песок нагревается до Тнагр. = 200-600oC (зависит от применяемых полимеров). При перемешивании в разогретый песок постепенно вводится необходимое количество полимера или смеси полимеров и добавок, или, наоборот, разогретый песок вводится в полимер. При перемешивании смеси Тнагр. падает, процесс продолжается до получения однородной пластичной массы с необходимой для обработки давлением температурой.

3. В нагретый до Тнагр. = 90-450oC (зависит от применяемых полимеров) песок при перемешивании вводится расплавленный полимер или смесь полимеров, вводятся добавки, масса перемешивается до однородного пластичного состояния.

4. В расплавленный полимер при перемешивании вводится песок, нагретый до Тнагр. = 90-450oC песок, вводятся добавки, масса перемешивается до однородного пластичного состояния.

5. Заранее сплавленная песчано-полимерная смесь (возможно вторичная) дробленая или гранулированная разогревается и перемешивается до получения однообразной пластичной массы. Тнагр. = 90-450oC (зависит от характеристик входящих в состав смеси полимеров). При перемешивании для придания дополнительных свойств в эту массу могут вводиться: песок, полимеры и дополнительные добавки.

6. Заявленный материал может быть использован вторично. Он дробится, нагревается до пластичного состояния, перемешивается, в него дополнительно вводятся при необходимости песок, полимеры, добавки.

Охлаждение может быть естественным и искусственным, например, в охлаждаемой и неохлаждаемой пресс-форме. Охлаждение естественным способом занимает многократно больше времени, чем охлаждение искусственным способом.

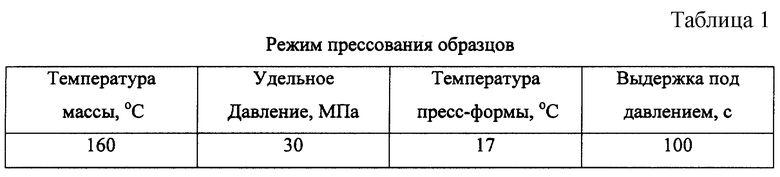

Обработка давлением от 1 до 400 МПа может производиться методами прессования, вальцевания, продавливанием через фильеры и др. Наиболее доступный и дешевый способ - прямое прессование в пресс-формах (табл. 1).

Величина давления зависит как от свойств исходного материала, так и от требований, предъявляемых к свойствам готовой продукции.

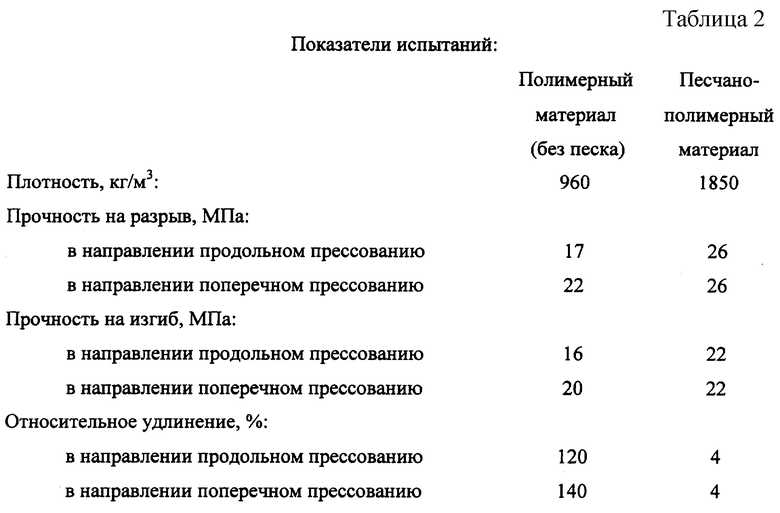

В табл. 2 приведены результаты сравнительных испытаний полимерного и заявленного песчано-полимерного материалов.

Полимерный материал представляет собой смесь вторичных полиэтиленов, обработанную прессованием.

Песчано-полимерный - смесь вторичных полиэтиленов 40 мас.ч., песок кварцевый, горный 100 мас.ч.

Приведенные результаты подтверждают получение указанного технического результата - повышения прочности материала во всех направлениях при снижении анизотропии прочностных свойств, что обусловлено плотной упаковкой частиц песка и кристаллизацией полимера под давлением в условиях ограниченных микрокамер.

Заявленный материал прочен, пожаробезопасен, дешев, экологически полезен, стоек к воздействию внешней среды, кислот и щелочей, хорошо обрабатывается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения строительного материала и способ получения строительного материала | 2021 |

|

RU2773577C1 |

| Способ получения конструкционного материала | 2019 |

|

RU2742766C2 |

| Конструкционный материал | 2016 |

|

RU2634013C2 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2623754C1 |

| КРИСТАЛЛИЗУЕМЫЙ ПЛАВКИЙ ПОЛИЭФИРИМИДНЫЙ КОМПОЗИТ | 2020 |

|

RU2755476C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩАЯ КОМПОНЕНТЫ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2688718C1 |

| ПОЛИМЕРНО-АРМИРУЮЩИЙ ГРАНУЛИРОВАННЫЙ СТАБИЛИЗАТОР ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2004 |

|

RU2272795C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ КОМПОЗИЦИЙ С ЭЛЕМЕНТАМИ АРМИРОВАНИЯ И/ИЛИ ТЕРМОЭЛЕМЕНТАМИ | 2003 |

|

RU2254237C2 |

| Способ переработки древесных и термополимерных отходов с получением железнодорожных шпал | 2015 |

|

RU2614684C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ ФОРМОВОЧНОЙ МАССЫ | 1994 |

|

RU2074817C1 |

Конструкционный материал получен путем обработки давлением горячей смеси, включающей в себя расплав, по меньшей мере, одного термопластичного полимера и песок, и охлаждения смеси до отвердения под давлением, при этом соотношение исходных компонентов выбрано следующим, мас.%: песок 50 - 85; полимер - остальное. Материал отличается повышенной прочностью во всех направлениях. 4 з.п. ф-лы, 2 табл.

Песок - 50 - 85

Полимер - Остальное

2. Материал по п.1, отличающийся тем, что он содержит краситель.

| Способ изготовления строительных изделий | 1988 |

|

SU1719345A1 |

| Способ изготовления полимербетонных изделий | 1990 |

|

SU1756300A1 |

| Способ приготовления полимербетонной смеси | 1988 |

|

SU1511236A1 |

| Композиция для изготовления звуко-пОглОщАющЕгО МАТЕРиАлА | 1978 |

|

SU833774A1 |

| Способ изготовления химстойких плит | 1988 |

|

SU1641784A1 |

| ПРОБООТБОРНИК ДЛЯ ЖИДКОСТЕЙ | 0 |

|

SU170740A1 |

| ТОНКИЙ ПОЛЯРИЗАТОР НА ЖИДКИХ КРИСТАЛЛАХ (ТПЖК) | 2014 |

|

RU2563212C1 |

| НЕПРОНИЦАЕМАЯ ДЛЯ ТЕКУЧЕЙ СРЕДЫ ОГНЕСТОЙКАЯ ДВЕРЬ | 2010 |

|

RU2563213C2 |

Авторы

Даты

2001-07-20—Публикация

2000-06-30—Подача