Область техники

Настоящее изобретение относится к технической области добычи нефти, в частности к устройству и способу для изучения влияния отложений кокса на физические свойства пласта в процессе сжигания нефти в естественных условиях.

Уровень техники

Ресурсы тяжелой нефти широко распространены по всему миру, при этом запасы тяжелой нефти превосходят 3,3 триллиона баррелей, а запасы нефтяного битума составляют 5,5 триллиона баррелей. Эксплуатация тяжелой нефти началась в 1960-х годах, и после десятилетий разработки технология добычи тяжелой нефти быстро прогрессировала. До сих пор разработка тяжелой нефти в основном осуществлялась путем термического воздействия на пласт (включая сжигание нефти на месте, пароциклическую обработку скважины, нагнетание пара в пласт и т. д.) и «холодными» способами добычи нефти (химическое заводнение). Извлечение нефти путем термического воздействия является наиболее важным методом разработки залежей тяжелой нефти в настоящее время, при этом технология сжигания нефти на месте является наиболее подходящей для извлечения тяжелой нефти и обладает такими преимуществами, как низкая эмиссия, высокая температура, низкие потери тепла и широкий диапазон применения по сравнению с другими технологиями термического воздействия, такими как пароциклическая обработка скважины и нагнетание пара в пласт.

Сжигание нефти на месте также известно как метод извлечения нефти с помощью внутрипластового горения. Принцип технологии состоит в том, чтобы нагнетать воздух, кислород или богатый кислородом газ в землю и, используя нагревательное забойное устройство для зажигания и сжигания нефти, извлекать несгоревшую нефть с помощью тепла, выделяемого в процессе сгорания. Во время сжигания нефти на месте асфальтеновые компоненты в тяжелой нефти окисляются с образованием кокса из-за более высокой температуры, и кокс может легко воспламениться из-за низкой точки воспламенения, поэтому кокс считается ключевым фактором для достижения нефтеотдачи за счет сжигания нефти на месте. Кокс может образовываться разными способами во время сжигания нефти на месте, но обычно считается, что окисление кокса и коксообразование при пиролизе являются двумя основными механизмами коксования. Когда температура пласта ниже 350℃, тяжелая нефть будет образовывать кокс в результате реакции окисления кислородом; а когда температура достигает 400℃, механизм коксования постепенно переходит от окисления к пиролизу.

Коксование указанными двумя способами в процессе сжигания нефти на месте в некоторой степени повреждает пласт, а отложение кокса в пористой среде влияет на физические свойства и фильтрационные характеристики пласта. Кроме того, отложение кокса также изменяет теплопроводность матрицы, что влияет на фронт горения и теплопроводность пласта.

В настоящее время в стране и за рубежом для изучения влияния кокса на характеристики пористости пласта во время сжигания нефти на месте проводят эксперименты на физических моделях. Из-за сложности реакции коксования при извлечении нефти с помощью внутрипластового горения в физической модели невозможно определить влияние отложений кокса, вызванных различными методами коксования, на физические свойства пласта, поэтому невозможно количественно описать влияние различных методов коксования на фильтрационно-емкостные характеристики пласта.

В настоящее время из-за влияния отложений кокса сырой нефти на пласт при извлечении нефти с помощью внутрипластового горения, не допускается использование на практике отработанного и экспериментально подтвержденного метода или технологического оборудования для систематического изучения влияния отложений кокса на физические свойства пласта в условиях нефтяного месторождения, и вместо этого для изучения влияния коксования сырой нефти на фильтрационно-емкостные характеристики устройств физического моделирования используется традиционный аппарат в виде трубчатой камеры сгорания, наполненной песком.

Известна экспериментальная установка по двумерному физическому моделированию (патент на полезную модель CN204267011, опубл. 15.04.2015), содержащая корпус, включающий высокотемпературный реактор высокого давления, горизонтальную паронагнетательную скважину и горизонтальную добывающую скважину. Горизонтальная паронагнетательная скважина и горизонтальная добывающая скважина проходят через два конца высокотемпературного реактора высокого давления, а высокотемпературный реактор высокого давления заполнен кварцевым песком для имитации пласта; множество датчиков температуры равномерно расположены в высокотемпературном реакторе высокого давления с интервалами.

Известно устройство моделирования, заполняемое песком (изобретение CN111734342, опубл. 02.10.2020), содержащее трубу для заполнения песком, емкость для подачи воды, емкость для подачи нефти, источник воздуха и сборное устройство; емкость для подачи воды и емкость для подачи нефти соединены с одним концом трубы для заполнения песком, а источник воздуха и сборное устройство соединены с другим концом трубы для заполнения песком; трубу для заполнения песком разделяет перегородка на масло-водную камеру в нижней части и камеру, заполненную песком в верхней части; емкость подачи воды и емкость подачи масла соединены соединительным каналом через первый трубопровод; камера, заполненная песком, содержит множество одинаковых тонких трубок для заполнения песком, оба конца каждой трубки имеют открытую конфигурацию, места контакта разделительных пластин и оснований тонких трубок, имеют сетчатую структуру, а сетчатая структура может пропускать только нефть и воду, но не может пропускать кварцевый песок; каждая тонкая трубка снабжена толкателем, а самоуплотняющаяся прижимная пластина неподвижно закреплена в муфте в положении, близком к дну толкателя; верхняя крышка расположена в верхней части камеры заполненной песком, причем каждый толкатель выходит из верхней крышки и соединяется с собирающим устройством; источник воздуха соединен с самоуплотняющейся прижимной пластиной через второй трубопровод.

Известные устройства и методы имеют некоторые недостатки: 1) сложный экспериментальный процесс извлечения нефти с помощью внутрипластового горения, много неконтролируемых факторов, от которых зависит реакция образования кокса, большой процент случайных ошибок; 2) влияние отложений кокса после реакции сжигания сырой нефти на физические свойства пласта в основном описывается качественно, не может быть четко определено влияние различных методов коксования на фильтрационно-емкостные характеристики пласта, и, следовательно, это приводит к низкому экспериментальному эффекту и неточным экспериментальным результатам; 3) после эксперимента кокс откладывается в пласте, что осложняет изучение характеристик распределения и поэтому экспериментальный анализ не является исчерпывающим.

Краткое описание изобретения

Для решения вышеупомянутых проблем настоящее изобретение обеспечивает устройство для изучения влияния отложений кокса на физические свойства пласта, имеющее простую конструкцию и широкий диапазон применения.

Техническое решение настоящего изобретения состоит в следующем: устройство для изучения влияния отложений кокса на физические свойства пласта включает:

систему насыщения, содержащую кернодержатель, входная секция которого расположена параллельно резервуару для хранения нефти и резервуару для хранения воды, кернодержатель также соединен с насосом избыточного давления;

систему измерения, которая используется для определения физических параметров керна, таких как проницаемость, распределение пористости и внутренняя структура до и после коксования кернов, и включает анализатор газопроницаемости и пористости керна, 3D ЯМР-анализатор и компьютерный томограф;

систему коксования, содержащую, по меньшей мере, две камеры коксования, причем камеры коксования представляют собой, по меньшей мере, одну камеру коксования для высокотемпературного пиролиза и, по меньшей мере, одну камеру коксования для окисления, камера коксования для высокотемпературного пиролиза соединена с резервуаром для хранения азота, и камера коксования для окисления соединена с резервуаром для хранения воздуха; и

устройство очистки закоксованных образцов керна.

В варианте осуществления настоящего изобретения система насыщения также включает нагнетательный насос, при этом резервуар для хранения нефти и резервуар для хранения воды соединены с нагнетательным насосом.

В варианте осуществления настоящего изобретения между камерой коксования для окисления и резервуаром для хранения воздуха предусмотрен бустерный насос.

Другой целью настоящего изобретения является создание способа изучения влияния отложений кокса на физические свойства пласта, включающего следующие этапы:

Этап 1: взятие образцов кернов, оценка проницаемости и пористости и наблюдение и регистрация внутренней структуры кернов;

Этап 2: насыщение кернов нефтью;

Этап 3: помещение кернов после насыщения, выполненного на этапе 2, в камеры коксования для осуществления реакции коксообразования, представляющей собой окисление кокса или коксообразование при высокотемпературном пиролизе;

Этап 4: очистка закоксованных образцов керна; и

Этап 5: оценка проницаемости и пористости очищенных кернов и наблюдение и регистрация внутренней структуры поровых каналов кернов и сравнение результатов с измерениями, полученными на этапе 1 для определения влияния отложений кокса на физические свойства пласта.

В варианте осуществления настоящего изобретения насыщение кернов нефтью на этапе 2 включает следующие этапы: размещение кернов в кернодержателе и задание ограничивающего давления; нагнетание воды в керны до тех пор, пока вода не начнет вытекать из выпускного отверстия кернодержателя, и закачивание тяжелой нефти в керны до тех пор, пока нефть не выступит на выпускном конце кернодержателя.

В варианте осуществления настоящего изобретения для наблюдения и регистрации внутренней структуры порового канала каждого керна на этапе 1 и этапе 5 используются 3D ЯМР-анализатор и компьютерный томограф.

В варианте осуществления настоящего изобретения на этапе 3 выполняются следующие условия для коксообразования при высокотемпературном пиролизе: непрерывный пиролиз в течение 8 часов при температуре 400°C в атмосфере азота под давлением 0,1 МПа.

В варианте осуществления настоящего изобретения на этапе 3 выполняются следующие условия для окисления кокса: непрерывное окисление в течение 7 дней при температуре 140°C в атмосфере воздуха под давлением 5 МПа.

Настоящее изобретение обладает следующими преимуществами:

(1) Процесс отложения кокса в условиях нефтяного пласта моделируется экспериментом по коксованию в керне. По сравнению с применением традиционного аппарата в виде трубчатой камеры сгорания, наполненной песком, данный эксперимент прост и удобен в эксплуатации, обладает высокой точностью и небольшой погрешностью.

(2) Методы коксования в условиях нефтяного пласта моделируются путем контроля температуры и давления при проведении эксперимента, поэтому легко различить влияние различных методов коксования на фильтрационно-емкостные характеристики пласта, эксперимент является более информативным и показывает лучший эффект.

(3) Учитывая влияние различных глинистых минералов в пласте на коксование сырой нефти, керны с разной проницаемостью используются для моделирования условий пласта, чтобы гарантировать чистоту эксперимента.

(4) Посредством испытания и анализа кернов до и после эксперимента ядерным магнетизмом и компьютерной томографией физические свойства пласта изучаются с помощью микро- и макроизображений керна, а также определяется влияние отложений кокса на физические свойства пласта и характеристики кокса в пористых средах.

Описание чертежей

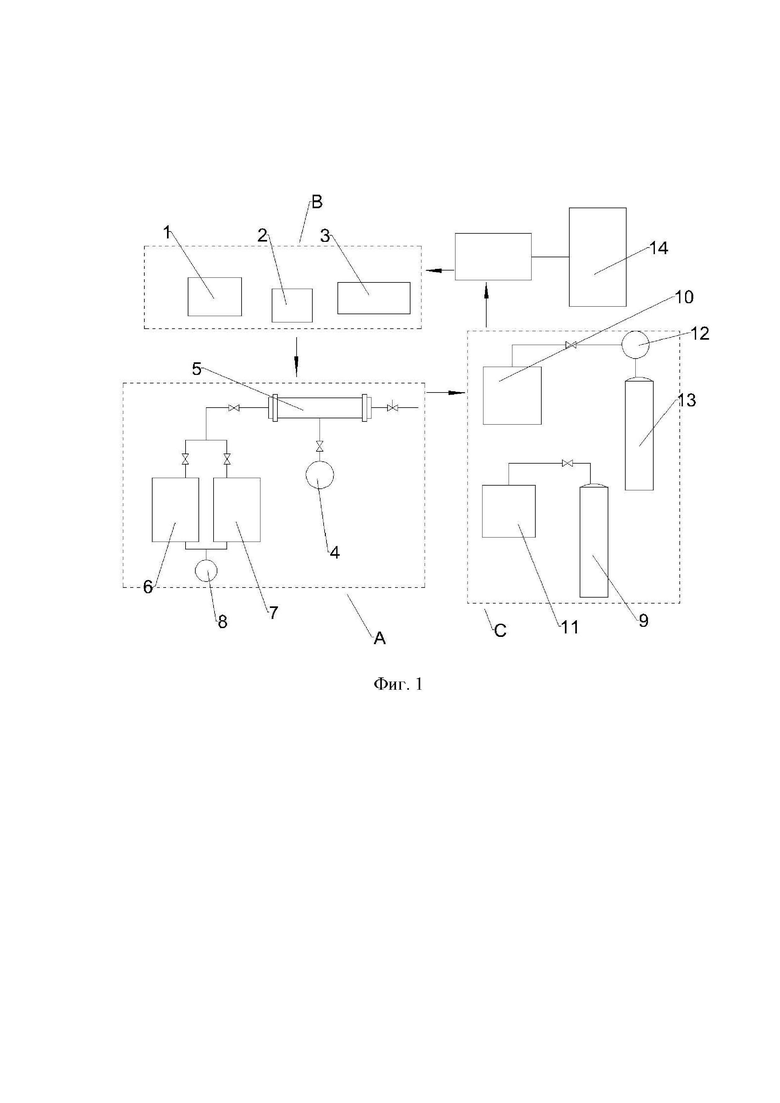

Фиг.1 - структурная схема устройства по настоящему изобретению;

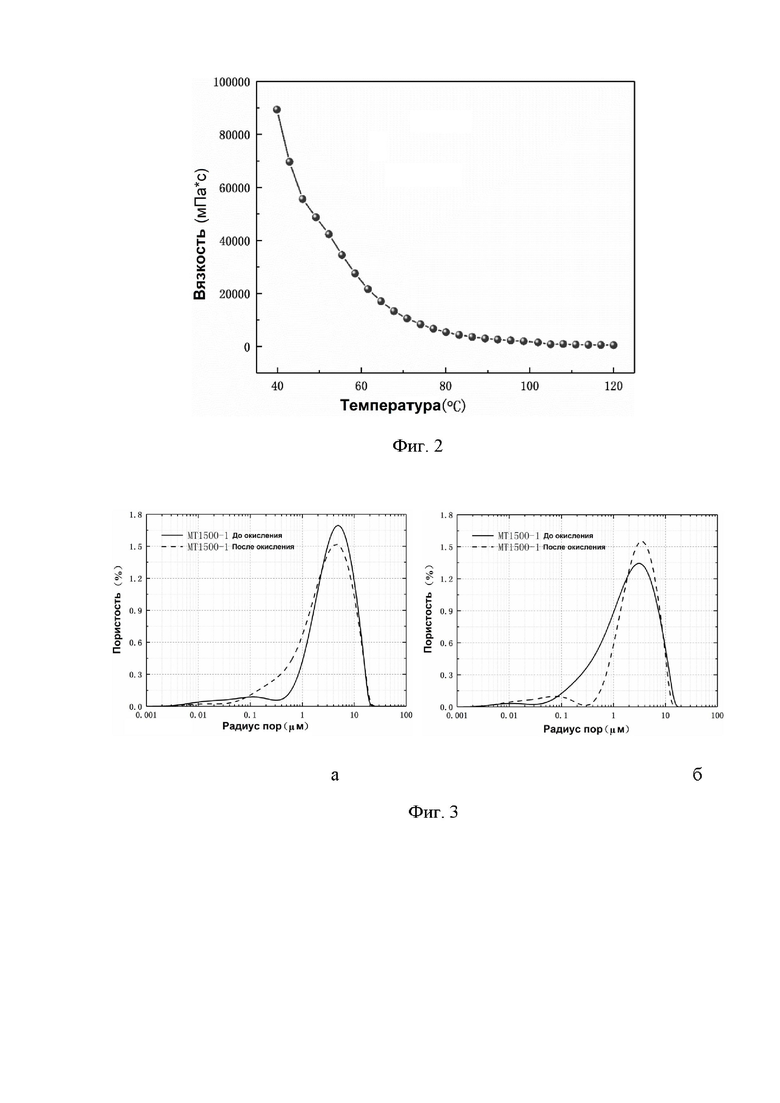

Фиг. 2 - диаграмма изменения вязкости сырой нефти в вариантах осуществления настоящего изобретения;

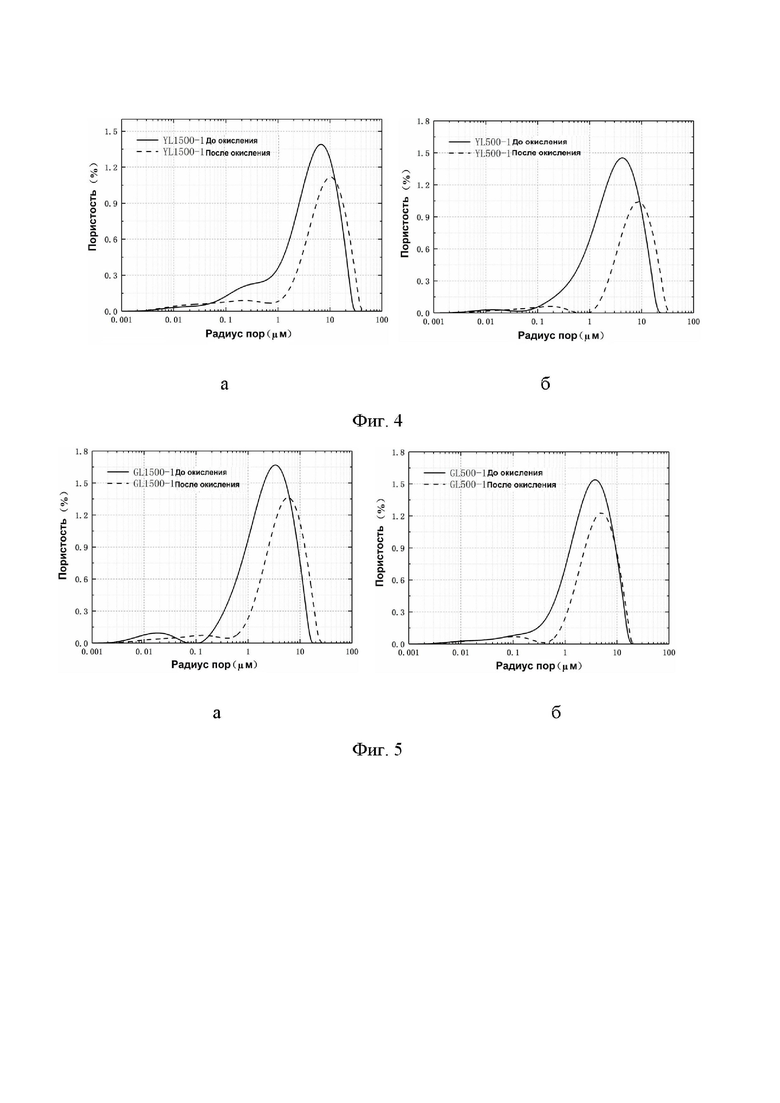

Фиг. 3 - распределение пористости керна, содержащего монтмориллонит, до и после окисления кокса;

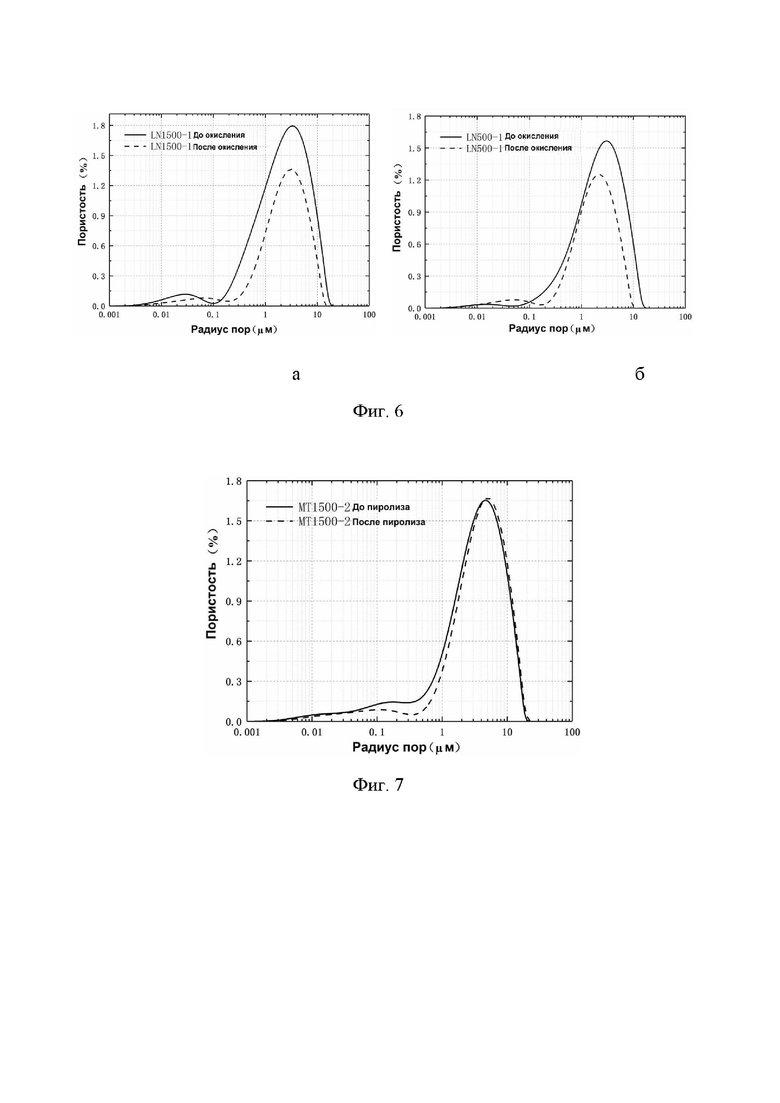

Фиг. 4 - распределение пористости керна, содержащего иллит, до и после окисления кокса;

Фиг. 5 - распределение пористости керна, содержащего каолинит, до и после окисления кокса;

Фиг. 6 - распределение пористости керна, содержащего хлорит, до и после окисления кокса;

Фиг. 7 - распределение пористости керна, содержащего монтмориллонит, до и после коксообразования при высокотемпературном пиролизе;

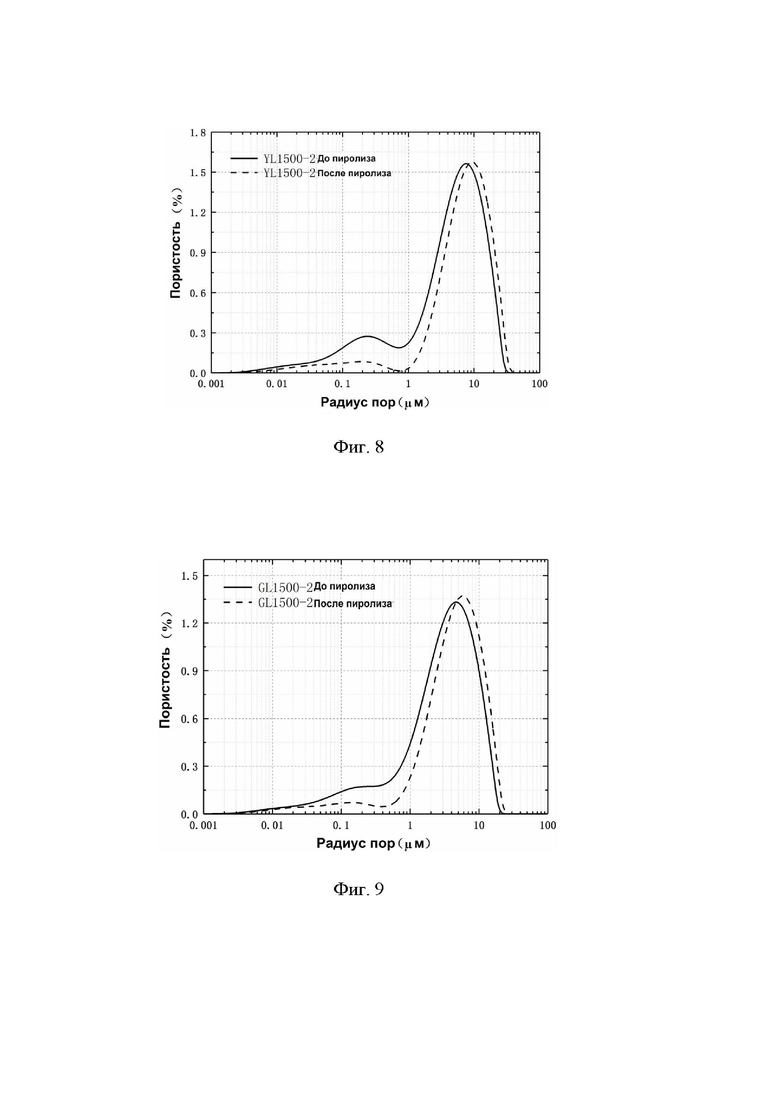

Фиг. 8 - распределение пористости керна, содержащего иллит, до и после коксообразования при высокотемпературном пиролизе;

Фиг. 9 - распределение пористости керна, содержащего каолинит, до и после коксообразования при высокотемпературном пиролизе;

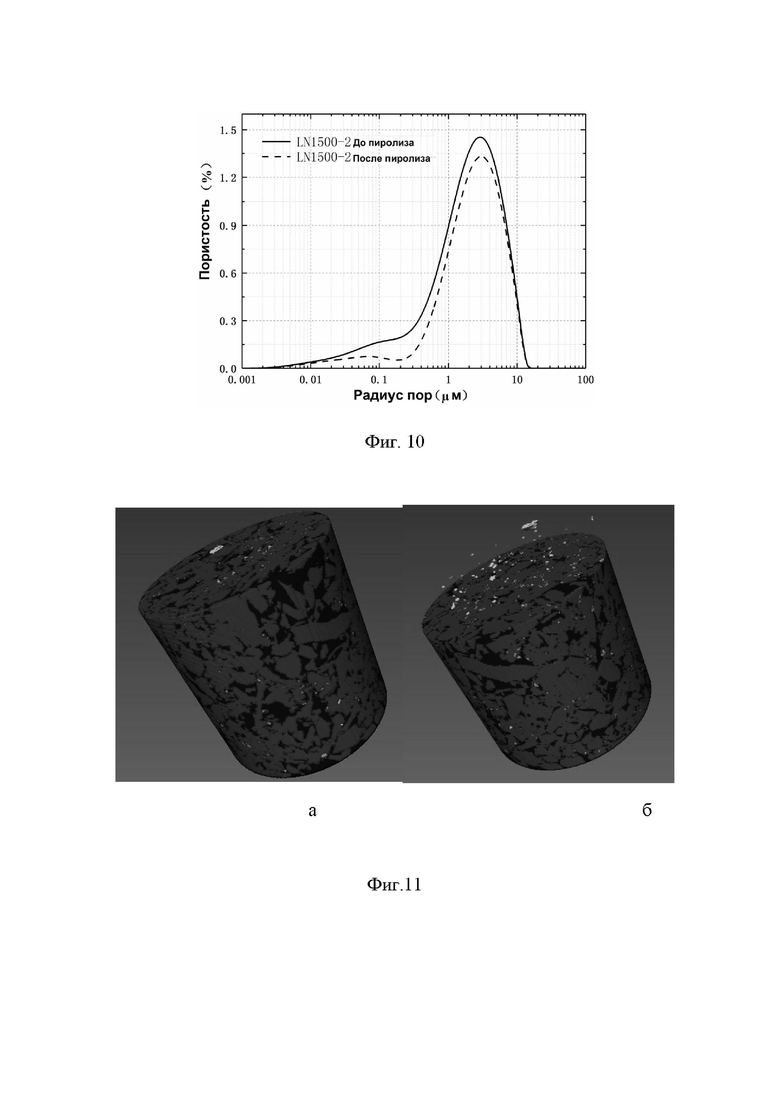

Фиг. 10 - распределение пористости керна, содержащего хлорит, до и после коксообразования при высокотемпературном пиролизе;

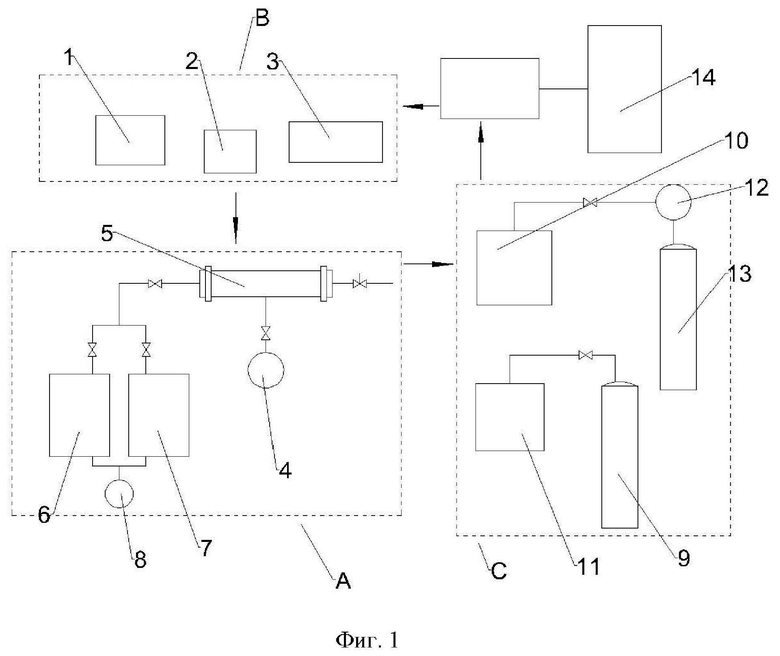

Фиг.11 - изображение компьютерной томографии керна, содержащего каолинит, после окисления кокса;

На фигурах: A – система насыщения, B – система измерения, C – система коксования,

1 – анализатор газопроницаемости и пористости керна, 2 – 3D ЯМР-анализатор, 3 – компьютерный томограф, 4 – насос избыточного давления, 5 – кернодержатель, 6 – резервуар для хранения нефти, 7 – резервуар для хранения воды, 8 – нагнетательный насос, 9 – резервуар для хранения азота, 10 – камера коксования для окисления, 11 – камера коксования для высокотемпературного пиролиза, 12 – бустерный насос, 13 – резервуар для хранения воздуха и 14 – устройство очистки керна.

Детальное описание изобретения

Для более ясного описания технического решения и преимуществ настоящего изобретения, далее приводится подробное описание технического решения в процессе реализации настоящего изобретения в сочетании с вариантами осуществления и чертежами.

Как показано на Фиг. 1, устройство для изучения влияния отложений кокса на физические свойства пласта включает:

систему насыщения A, содержащую кернодержатель 5, входная секция которого расположена параллельно резервуару для хранения нефти 6 и резервуару для хранения воды 7, кернодержатель 5 также соединен с насосом избыточного давления 4, а резервуар для хранения нефти 6 и резервуар для хранения воды 7 соединены с нагнетательным насосом 8; и система насыщения A в основном используется для насыщения керна нефтью.

В некоторых вариантах осуществления резервуар для хранения нефти 6 и резервуар для хранения воды 7 представляют собой промежуточные емкости, загруженные тяжелой нефтью и водой, соответственно, при этом резервуар для хранения нефти 6 и резервуар для хранения воды 7 расположены между кернодержателем 5 и нагнетательным насосом 8. Клапаны расположены между кернодержателем 5 и каждой из двух промежуточных емкостей и между нагнетательным насосом 8 и каждой из двух промежуточных емкостей. Когда необходимо нагнетать воду или тяжелую нефть, впрыск может быть осуществлен только путем регулировки соответствующего переключателя клапана.

В других вариантах осуществления предусмотрены два нагнетательных насоса 8, впускные концы которых соответственно соединены с резервуаром для хранения нефти 6 и резервуаром для хранения воды 7, а выпускные концы двух нагнетательных насосов 8 соединены с кернодержателем 5, и клапаны расположены между каждым из двух нагнетательных насосов 8 и кернодержателем 5. Когда возникает необходимость нагнетать воду или тяжелую нефть, запускают соответствующий нагнетательный насос и открывают соответствующий клапан.

В других вариантах осуществления, поскольку тяжелая нефть обладает высокой вязкостью и низкой скоростью закачки, на резервуаре для хранения нефти 6 установлен нагреватель, чтобы нагревать тяжелую нефть, содержащуюся в резервуаре для хранения нефти 6, уменьшать вязкость и увеличивать скорость закачки тяжелой нефти. Между тем, также может использоваться внешний нагреватель для нагрева резервуара для хранения нефти 6.

система измерения B, которая используется для определения физических параметров керна, таких как проницаемость, распределение пористости и внутренняя структура до и после коксования кернов. Система измерения B включает анализатор газопроницаемости и пористости керна 1, 3D ЯМР-анализатор 2 и компьютерный томограф 3. Система измерения B в основном используется для определения физических параметров керна, чтобы определить изменения проницаемости, распределения пористости и внутренней структуры до и после коксования кернов, и, наконец, определить влияние процесса коксования на керны. В данном варианте осуществления используемый 3D ЯМР-анализатор представляет собой 3D ЯМР-анализатор MacroMR12-150H-I для визуализации образцов увеличенного размера, а используемый компьютерный томограф представляет собой 3D рентгеновский микроскоп MicroXCT-400. В других вариантах осуществления для достижения цели изобретения также могут использоваться другие типы устройств анализа изображений.

система коксования C, содержащая, по меньшей мере, две камеры коксования, причем камеры коксования представляют собой, по меньшей мере, одну камеру коксования для высокотемпературного пиролиза 11 и, по меньшей мере, одну камеру коксования для окисления 10, камера коксования для высокотемпературного пиролиза 11 соединена с резервуаром для хранения азота 9, и камера коксования для окисления 10 соединена с резервуаром для хранения воздуха 13. Из-за различных требований к условиям двух разных реакций коксования камеры коксования должны соответствовать следующим требованиям:

Поскольку тип реакции коксования, протекающий в камере коксования для высокотемпературного пиролиза 11, обычно осуществляется при 400-500℃, камера коксования для высокотемпературного пиролиза 11 должна выдерживать данную температуру, и в то же время необходим источник тепла для достижения камерой коксования для высокотемпературного пиролиза 11 соответствующей температуры реакции коксования. В некоторых вариантах осуществления в качестве источника тепла используется муфельная печь; а в других вариантах осуществления в камере коксования для высокотемпературного пиролиза 11 расположены нагревательные провода, кроме того, соответствующие устройства контроля температуры предусмотрены для регулирования процесса нагрева.

Исходя из характеристик реакции окисления кокса, протекающей в камере коксования для окисления 10, требуется, чтобы камера коксования для окисления 10 представляла собой резервуар высокого давления. В соответствии с характеристиками камеры коксования для окисления 10 требуется, чтобы камера коксования для окисления 10 выдерживала давление 0,1-40 МПа. Однако, при некоторых условиях при проведении опытов по окислению кокса высокое давление не требуется. Следовательно, также требуется, чтобы камера коксования для окисления 10 выдерживала давление 0,1-10 МПа или даже ниже. Между тем, поскольку реакцию окисления кокса необходимо проводить при температуре 140-300°С, также необходимо, чтобы камера коксования для окисления 10 выдерживала указанную температуру. Кроме того, поскольку реакцию окисления кокса необходимо проводить при определенных условиях давления, между камерой коксования для окисления 10 и резервуаром для хранения воздуха 13 предусмотрен бустерный насос 12, который используется для обеспечения давления реакции, необходимого для камеры коксования для окисления. 10.

Устройство очистки керна 14 в основном используется для очистки закоксованных образцов керна, чтобы избежать того, чтобы сырая нефть, остающаяся в кернах, влияла на последующее определение физических параметров. В данном варианте осуществления в основном используется стандартное устройство для очистки керна, которое производится компанией Xi'an Zeming Petroleum Equipment Co. LTD и которое может удалять нефть, остающуюся в керне.

Способ изучения влияния отложений кокса на физические свойства пласта включает следующие этапы:

Этап 1. Взятие двух образцов керна из одного и того же целевого пласта или двух синтетических имитационных кернов с аналогичными физическими параметрами для проверки их проницаемости и пористости, при этом в данном варианте осуществления используется анализатор газопроницаемости и пористости керна; и наблюдение за внутренней структурой кернов, включая структуру порового канала и т. д., при этом в данном варианте осуществления используются 3D ЯМР-анализатор MacroMR12-150H-I для визуализации образцов увеличенного размера и 3D рентгеновский микроскоп MicroXCT-400 для тестирования и регистрации внутренней структуры кернов, однако в других вариантах осуществления могут использоваться другие методы определения и инструменты, применяемые в данной области техники.

Этап 2: обработка двух образцов керна, проницаемость, распределение пористости и внутренняя структура которых были определены на этапе 1, задание ограничивающего избыточного давления, значение которого аналогично давлению в целевой пластовой среде, закачка воды, содержащейся в резервуаре для хранения воды, в керны через насос до тех пор, когда вода начнет вытекать из выпускного конца кернодержателя, и закачивание тяжелой нефти, содержащейся в целевом пласте, в керны до тех пор, когда нефть выступит на выпускном конце кернодержателя. Основной целью данной операции является симулирование совместимости нефти и воды в пласте. Во-первых, путем нагнетания воды можно рассчитать водонасыщенность керна, и рассчитанные данные могут использоваться в качестве фундаментальных данных в последующих ЯМР испытаниях спектра T2 и многослойных изображений. Между тем, определенное количество связанной воды также существует в реальном пласте, поэтому в данном варианте осуществления операции по выполнению обработки керна насыщенной водой и затем выполнению обработки насыщенной нефтью путем нагнетания нефти для удаления воды соответствуют реальному пласту.

Этап 3: Помещение двух образцов керна после определения их параметров в две камеры коксования для осуществления реакции коксообразования;

при этом реакция коксообразования при пиролизе выполняется для одного образца керна при следующих условиях: керн помещается в камеру коксования для высокотемпературного пиролиза с атмосферой азота и температурой 400℃, при этом время реакции коксообразования составляет 8 часов. В таких условиях происходит коксообразование при высокотемпературном пиролизе. В ходе более раннего исследования изобретатель обнаружил, что на реакцию коксообразования при высокотемпературном пиролизе влияют только значения температуры и времени коксообразования, а также отсутствие кислорода, а давление в системе в процессе коксования практически не влияет на результаты коксообразования; между тем, продолжительность реакции коксообразования в течение 8 часов, позволяет добиться полной реакции коксообразования. В других вариантах осуществления может быть установлено другое время для образования кокса; и

реакция окисления кокса выполняется для другого образца керна при следующих условиях: керн помещается в камеру коксования для окисления при атмосфере воздуха, давлении 5 МПа, температуре 140℃, а время реакции коксообразования составляет 7 суток. В таких условиях происходит реакция окисления кокса. В ходе более раннего исследования изобретатель обнаружил, что для окисления кокса требуются не только определенная температура, аэробные условия и достаточное время коксования, но также требуется определенное давление. Между тем, поскольку в пласте реакция окисления кокса создает определенное пластовое давление, в данном варианте осуществления давление устанавливается равным 5 МПа, а в других вариантах осуществления давление может отличаться и устанавливаться равным давлению других имитируемых давлений пласта.

Этап 4: Очистка закоксованных образцов керна. В данном варианте осуществления для очистки образцов керна используется устройство для очистки керна, производимое компанией Xi'an Zeming Petroleum Equipment Co., Ltd. Во время очистки кернов устройство для очистки керна заполняют чистящим средством, в которое затем помещают образцы кернов, которые необходимо очистить, после чего нагревают устройство для очистки керна. Во время нагревания чистящее средство растворяет любую нефть, оставшуюся на поверхности и в пористой структуре керна, оставляя кокс в порах и каналах керна. В данном варианте осуществления в качестве чистящего средства используется толуол, а в других вариантах осуществления могут использоваться другие чистящие средства.

Этап 5: Оценка проницаемости и пористости очищенных кернов и наблюдение за внутренней структурой очищенных кернов. Применяются методы, аналогичные методам, описанным на этапе 1.

Для более детального пояснения устройства и способа по настоящему изобретению, приводят конкретные примеры осуществления.

Основные физические свойства испытанной тяжелой нефти показаны в Таблице 1-1, Таблице 1-2 и на Фигуре 2.

Таблица 1-1 Основные физические параметры и химический состав сырой нефти.

Таблица 1-2 Содержание предельных углеводородов, ароматических углеводородов, смолистых веществ и асфальтенов в составе сырой нефти

Некоторые образцы кернов, использованные в эксперименте, и их параметры:

Распределение пор в кернах до и после окисления кокса показано на фигурах 3-6; распределение пор в кернах до и после коксообразования при высокотемпературном пиролизе показано на фигурах 7-10.

На Фиг. 3а-6а показаны карты распределения пористости кернов с начальным коэффициентом газопроницаемости около 2000 мД до и после окисления кокса. Как видно из графиков, пористость керна с высокой проницаемостью уменьшается до 13,7%, значительное изменение пористости керна с высокой проницаемостью указывает на то, что отложение кокса оказывает большее влияние на пористость керна с высокой проницаемостью, и отложение кокса вызывает закупорку в порах и каналах керна, что приводит к уменьшению размера пор и влияет на распределение пор по размерам в кернах, что приводит к уменьшению пористости кернов и ослаблению фильтрационных характеристик керна.

На фиг. 3б-6б показано распределение пористости керна с коэффициентом газопроницаемости около 500 мД до и после окисления кокса. Из графиков видно, что значение радиуса пор керна находится в диапазоне 0,1-20 мкм, радиус пор низкопроницаемого керна после окисления, очевидно, уменьшается и находится в пределах 0,1-10 мкм, а пористость низкопроницаемого керна снижается не более, чем на 12,4%. Следует отметить, что сырая нефть подвергается реакции низкотемпературного окисления в порах керна и образует кокс, который откладывается в порах и каналах керна, что приводит к снижению фильтрационной способности пористой структуры керна; и между тем, поскольку керн содержит глинистые минералы, такие как монтмориллонит и каолинит, реакция низкотемпературного окисления сырой нефти катализируется, что с одной стороны, благоприятно для осаждения большего количества окисленного кокса в порах, что снижает фильтрационные характеристики керна; и с другой стороны, глинистые минералы также могут мигрировать или адсорбироваться на поверхности кокса и блокировать поры, что приводит к уменьшению размера пор керна.

Со ссылкой на фиг. 7-10, поры внутри высокопроницаемого керна в основном представляют собой межзерновые поры диаметром 1-15 мкм, имеющие большой размер пор, протяженный канал и хорошо развитую сеть пор, и после того, как сырая нефть в керне подвергается пиролизу и коксованию, небольшие гранулы кокса откладываются в порах и каналах, ограничивая влияние на фильтрующую способность керна, а остатки кокса могут откладываться в новых трещинах при высокой температуре, поэтому изменение размеров пор и пористости керна не очевидно.

На Фиг.11 представлен график структурного преобразования (график преобразования, полученный в результате КТ-сканирования), созданный 3D рентгеновским микроскопом MicroXCT-400 для образца керна GL1500-1 после окисления кокса, Фиг.11 (a) представляет собой первоначальный вид, и фиг. 11 (b) представляет собой покомпонентное изображение, на котором серо-белый цвет указывает на гранулы кокса, на фигурах видно, что в сердцевине керна имеется большое количество гранул кокса. Фактически, хотя внутренняя структура керна не рассмотрена в вариантах осуществления изобретения, специалисты в данной области техники должны понимать, что внутри керна содержится больше гранул кокса. Следовательно, для выполнения анализа керна, специалисты в данной области техники могут определить изменение распределения пористости, изменение проницаемости и распределение гранул кокса в керне до и после коксования согласно настоящему изобретению.

Таким образом, способ и устройство по настоящему изобретению могут быть использованы для исследования влияния методов коксования (окисления кокса и коксообразования при высокотемпературном пиролизе) на проницаемость и пористость керна, а также для исследования величины начальной проницаемости керна и влияние минерального состава керна на распределение пористости и проницаемость закоксованного керна, что может обеспечить данными для последующей эксплуатации тяжелой нефти.

Выше описаны только предпочтительные варианты осуществления настоящего изобретения, не предназначенные для ограничения объема настоящего изобретения в какой-либо форме. Хотя настоящее изобретение раскрыто выше посредством предпочтительных вариантов осуществления, указанные выше предпочтительные варианты осуществления не используются для ограничения объема настоящего изобретения. Любой из специалистов в данной области техники может внести некоторые поправки или модификации в эквивалентные варианты осуществления описанного выше технического решения, не выходя за рамки технического решения настоящего изобретения. Тем не менее, любые поправки, эквивалентные изменения и модификации, внесенные в вышеупомянутые варианты осуществления в соответствии с технической сущностью настоящего изобретения без отступления от содержания технического решения настоящего изобретения, по-прежнему должны входить в объем технических решений настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПЛАСТА БИТУМИНОЗНЫХ ПЕСКОВ И ТРАНСПОРТНОЕ ТОПЛИВО, ИЗГОТОВЛЕННОЕ С ИСПОЛЬЗОВАНИЕМ СПОСОБА | 2007 |

|

RU2453692C2 |

| Способ определения величины сгорающего топлива при внутрипластовом горении | 1988 |

|

SU1588865A1 |

| НАГРЕВАНИЕ ПЛАСТОВ БИТУМИНОЗНЫХ ПЕСКОВ С РЕГУЛИРОВАНИЕМ ДАВЛЕНИЯ | 2007 |

|

RU2447275C2 |

| СПОСОБ ГЛУШЕНИЯ СКВАЖИН | 1992 |

|

RU2046932C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТА БИТУМИНОЗНЫХ ПЕСКОВ И ТРАНСПОРТНОЕ ТОПЛИВО, ИЗГОТОВЛЕННОЕ С ИСПОЛЬЗОВАНИЕМ СПОСОБА | 2007 |

|

RU2454534C2 |

| СИСТЕМЫ И СПОСОБЫ ПОЛУЧЕНИЯ ДИМЕТИЛСУЛЬФИДА ИЗ ГАЗИФИЦИРОВАННОГО КОКСА | 2014 |

|

RU2667912C2 |

| Способ оценки изменения характеристик пустотного пространства керновой или насыпной модели пласта при проведении физико-химического моделирования паротепловой обработки | 2023 |

|

RU2810640C1 |

| Способ определения коэффициента проницаемости при изменении термобарических условий на образцах керна | 2018 |

|

RU2680843C1 |

| ТЕРМООБРАБОТКА УГЛЕВОДОРОДСОДЕРЖАЩЕГО ПЛАСТА ПО МЕСТУ ЗАЛЕГАНИЯ И ПОВЫШЕНИЕ КАЧЕСТВА ПОЛУЧАЕМЫХ ФЛЮИДОВ ПЕРЕД ПОСЛЕДУЮЩЕЙ ОБРАБОТКОЙ | 2002 |

|

RU2305175C2 |

| СПОСОБ ДОБЫЧИ УГЛЕВОДОРОДОВ | 2009 |

|

RU2393346C1 |

Изобретение относится к устройству и способу для изучения влияния отложений кокса на физические свойства пласта. Устройство для изучения влияния отложений кокса на физические свойства пласта включает: систему насыщения, систему измерения и систему коксования, а также устройство для очистки закоксованных образцов керна. Система насыщения содержит кернодержатель, входная секция которого расположена параллельно резервуару для хранения нефти и резервуару для хранения воды. Кернодержатель соединен с насосом избыточного давления. Система измерения включает в себя анализатор газопроницаемости и пористости керна, 3D ЯМР-анализатор и компьютерный томограф. Система коксования содержит по меньшей мере две камеры коксования. Камеры коксования представляют собой по меньшей мере одну камеру коксования для высокотемпературного пиролиза и по меньшей мере одну камеру коксования для окисления. Камера коксования для высокотемпературного пиролиза соединена с резервуаром для хранения азота. Камера коксования для окисления соединена с резервуаром для хранения воздуха. Способ изучения влияния отложений кокса на физические свойства пласта включает: взятие образцов кернов, оценку проницаемости и пористости, наблюдение и регистрацию внутренней структуры кернов; насыщение кернов нефтью; помещение кернов после насыщения в камеры коксования для осуществления реакции коксообразования; очистку закоксованных образцов керна; оценку проницаемости и пористости очищенных кернов; наблюдение и регистрацию внутренней структуры поровых каналов кернов; определение влияния отложений кокса на физические свойства пласта. Техническим результатом является простота конструкции, простота осуществления эксперимента и легкое им управление, высокая точность и низкая погрешность эксперимента по сравнению с исследованием влияния отложений кокса на физические свойства пласта в традиционных трубчатых камерах сгорания. 2 н. и 6 з.п. ф-лы, 11 ил., 3 табл.

1. Устройство для изучения влияния отложений кокса на физические свойства пласта включающее в себя:

систему насыщения, содержащую кернодержатель, входная секция которого расположена параллельно резервуару для хранения нефти и резервуару для хранения воды, кернодержатель также соединен с насосом избыточного давления;

систему измерения, используемую для определения физических параметров керна, таких как проницаемость, распределение пористости и внутренняя структура, и включающую анализатор газопроницаемости и пористости керна, 3D ЯМР-анализатор и компьютерный томограф;

систему коксования, содержащую по меньшей мере две камеры коксования, причем камеры коксования представляют собой по меньшей мере одну камеру коксования для пиролиза при температуре 400-500°C и по меньшей мере одну камеру коксования для окисления, камера коксования для пиролиза при температуре 400-500°C соединена с резервуаром для хранения азота и камера коксования для окисления соединена с резервуаром для хранения воздуха; и устройство очистки закоксованных образцов керна.

2. Устройство по п.1, отличающееся тем, что система насыщения дополнительно включает нагнетательный насос, при этом резервуар для хранения нефти и резервуар для хранения воды соединены с нагнетательным насосом.

3. Устройство по п.1, отличающееся тем, что между камерой коксования для окисления и резервуаром для хранения воздуха предусмотрен бустерный насос.

4. Способ изучения влияния отложений кокса на физические свойства пласта с использованием устройства по пп.1-3, включающий следующие этапы:

Этап 1: взятие образцов кернов, оценка проницаемости и пористости и наблюдение и регистрация внутренней структуры кернов;

Этап 2: насыщение кернов нефтью;

Этап 3: помещение кернов после насыщения, выполненного на этапе 2, в камеры коксования для осуществления реакции коксообразования, представляющей собой окисление кокса или коксообразование при пиролизе, осуществляемом при температуре 400-500°C;

Этап 4: очистка закоксованных образцов керна и

Этап 5: оценка проницаемости и пористости очищенных кернов, наблюдение и регистрация внутренней структуры поровых каналов кернов и сравнение результатов с измерениями, полученными на этапе 1, для определения влияния отложений кокса на физические свойства пласта.

5. Способ по п.4, отличающийся тем, что для наблюдения и регистрации внутренней структуры порового канала каждого керна на этапе 1 и этапе 5 используют 3D ЯМР-анализатор и компьютерный томограф.

6. Способ по п.4, отличающийся тем, что насыщение кернов нефтью на этапе 2 включает следующие этапы: размещение кернов в кернодержателе и задание ограничивающего давления; нагнетание воды в керны до тех пор, пока вода не начнет вытекать из выпускного отверстия кернодержателя, и закачивание тяжелой нефти в керны до тех пор, пока нефть не выступит на выпускном конце кернодержателя.

7. Способ по п.4, отличающийся тем, что на этапе 3 выполняют следующие условия для коксообразования: непрерывный пиролиз в течение 8 часов при температуре 400-500°C в атмосфере азота.

8. Способ по п.4, отличающийся тем, что на этапе 3 выполняют следующие условия для окисления кокса: непрерывное окисление в течение 7 дней при температуре 140-300°C в атмосфере воздуха под давлением 5 МПа.

| Способ разработки керогенсодержащих пластов баженовской свиты внутрипластовым горением с вводом дополнительного топлива | 2016 |

|

RU2637695C1 |

| Способ разработки нефтяного месторождения | 1988 |

|

SU1645475A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ФРОНТА ВНУТРИПЛАСТОВОГО ГОРЕНИЯ В НЕФТЯНЫХ ЗАЛЕЖАХ | 2011 |

|

RU2468195C1 |

| SU 1090060 A1, 20.01.1996 | |||

| US 9995698 B2, 12.06.2018 | |||

| CN 108930531 A, 04.12.2018. | |||

Авторы

Даты

2022-06-06—Публикация

2021-09-03—Подача