Область техники, к которой относится изобретение

Настоящее изобретение относится к системам и способам получения диметилсульфида из потока газифицированного кокса.

Уровень техники

Коксование - важный процесс в нефтепереработке и переработке угля. Применительно к нефтепереработке, коксование является особенно важным при переработке более низкокачественных нефтей, которые содержат или после переработки образуют большие количества высококипящих материалов, которые обычно перерабатываются в установках коксования. Коксование дает возможность эффективной конверсии этих менее желательных нефтяных фракций в более желательные дистиллятные продукты и нефтяной кокс. Угольный кокс получают с помощью процесса карбонизации угля в качестве подходящего восстановителя для оксида железа при повышенных температурах, и получают, например, в качестве восстановителя для железной руды при производстве стали из железной руды.

Кокс (нефтяной кокс или угольный кокс) затем может быть газифицирован с водяным паром и воздухом с образованием потока газифицированного кокса, который содержит монооксид углерода, диоксид углерода, водород, азот и сероводород. Относительные соотношения вышеперечисленных компонентов могут зависеть, в числе прочего, от состава газифицируемого кокса и процесса газификации кокса. Как правило, диоксид углерода и сероводород удаляют из потока газифицированного кокса, при этом остаются монооксид углерода, азот и водород, которые используются в качестве топлива, например, для производства электроэнергии. Если в процессе газификации используются водяной пар и кислород, тогда азот может быть второстепенным компонентом в потоке газифицированного кокса.

Однако большая часть кокса имеет существенное содержание серы и, следовательно, приведет к формированию потоков газифицированного кокса с высокими концентрациями сероводорода. Поскольку сероводород не представляет собой большой ценности и сопряжен со строгими экологическими нормативами, высокосернистый кокс, как правило, нежелателен. Концентрация серы в коксе связана с концентрацией серы в нефти или угле, из которых кокс получают. В связи с этим, высокосернистая нефть и высокосернистый уголь не рассматриваются как ценные в промышленности, и, соответственно, остаются чрезвычайно недоразработанными.

Системы и способы, которые повышают ценность высокосернистого кокса, одновременно решая экологические проблемы, были бы полезны для специалистов.

Раскрытие изобретения

Настоящее изобретение относится к системам и способам получения диметилсульфида из потока газифицированного кокса.

В одном аспекте настоящее изобретение относится к способу, включающему в себя:

обеспечение потока газифицированного кокса, содержащего монооксид углерода, водород, сероводород, диоксид углерода и азот;

разделение потока газифицированного кокса на поток, обогащенный монооксидом углерода по сравнению с потоком газифицированного кокса, поток, обогащенный водородом по сравнению с потоком газифицированного кокса, и поток, обогащенный сероводородом по сравнению с потоком газифицированного кокса;

получение метанола из по меньшей мере части отделенного потока, обогащенного монооксидом углерода, и по меньшей мере части отделенного потока, обогащенного водородом;

получение диметилсульфида из по меньшей мере части полученного метанола и по меньшей мере части отделенного потока, обогащенного сероводородом.

В другом аспекте настоящее изобретение относится к системе, содержащей:

сепаратор, который принимает поток газифицированного кокса и который сконструирован и выполнен с возможностью получения потока монооксида углерода, потока водорода и потока сероводорода из потока газифицированного кокса;

метанольный реактор, при функционировании связанный по текучей среде с указанным сепаратором для приема по меньшей мере части потока монооксида углерода и по меньшей мере части потока водорода из сепаратора, при этом указанный метанольный реактор сконструирован и выполнен с возможностью получения потока метанола из указанного потока монооксида углерода и указанного потока водорода; и

диметилсульфидный реактор, при функционировании связанный по текучей среде с указанным метанольным реактором для приема по меньшей мере части потока метанола из метанольного реактора, и при функционировании связанный по текучей среде с указанным сепаратором для приема по меньшей мере части потока сероводорода из сепаратора, при этом указанный диметилсульфидный реактор сконструирован и выполнен с возможностью получения потока диметилсульфида из указанного потока метанола и указанного потока сероводорода.

Признаки и преимущества настоящего изобретения будут очевидны специалистам в данной области техники при прочтении описания предпочтительных вариантов осуществления, которое следует ниже.

Краткое описание чертежей

Следующие фигуры включены для иллюстрации определенных аспектов настоящего изобретения и не должны рассматриваться как исчерпывающие варианты осуществления. Описанный объект изобретения может быть подвергнут значительным модификациям, изменениям, сочетаниям и эквивалентам по форме и функции, как будет ясно специалистам в данной области техники и использующим преимущество настоящего описания.

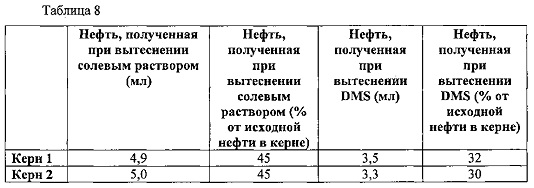

На фиг. 1 представлена схема системы в соответствии с некоторыми вариантами осуществления настоящего изобретения.

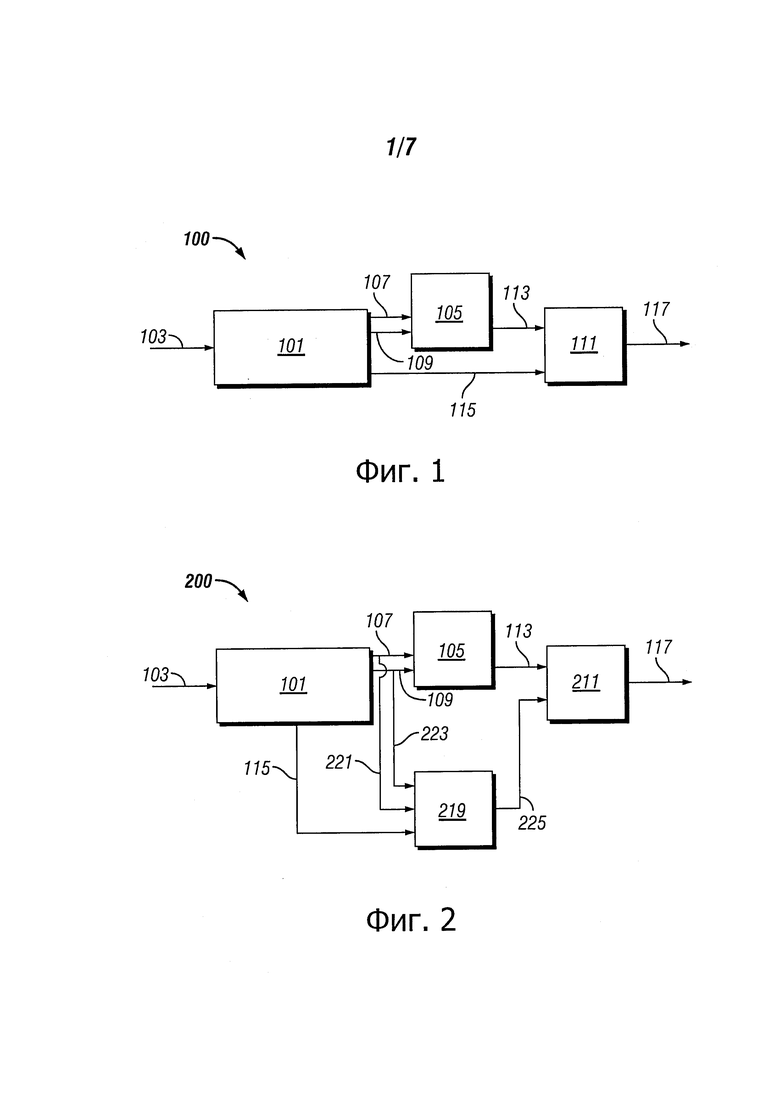

На фиг. 2 представлена схема системы в соответствии с некоторыми вариантами осуществления настоящего изобретения.

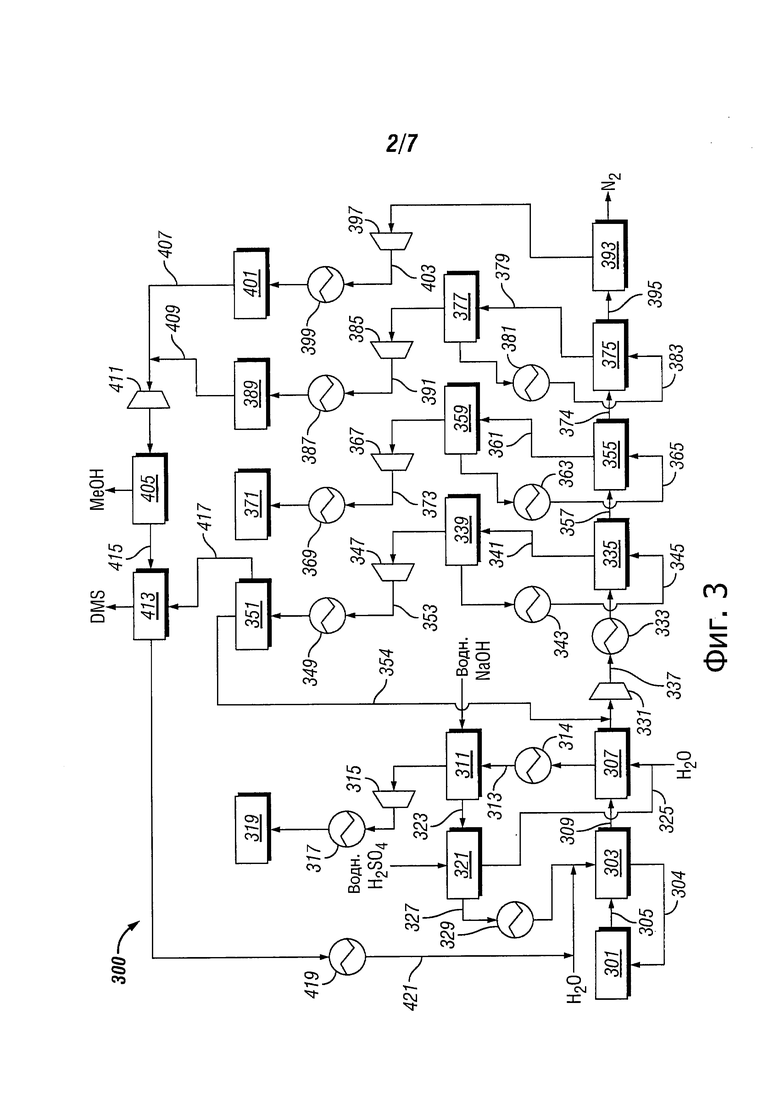

На фиг. 3 представлена схема системы в соответствии с некоторыми вариантами осуществления настоящего изобретения.

На фиг. 4 представлен график, иллюстрирующий извлечение нефти из нефтеносных песков при 30°С при использовании различных растворителей.

На фиг. 5 представлен график, иллюстрирующий извлечение нефти из нефтеносных песков при 10°С при использовании различных растворителей.

На фиг. 6 представлен график, иллюстрирующий влияние увеличения концентрации диметилсульфида на понижение вязкости западноафриканской парафинистой сырой нефти.

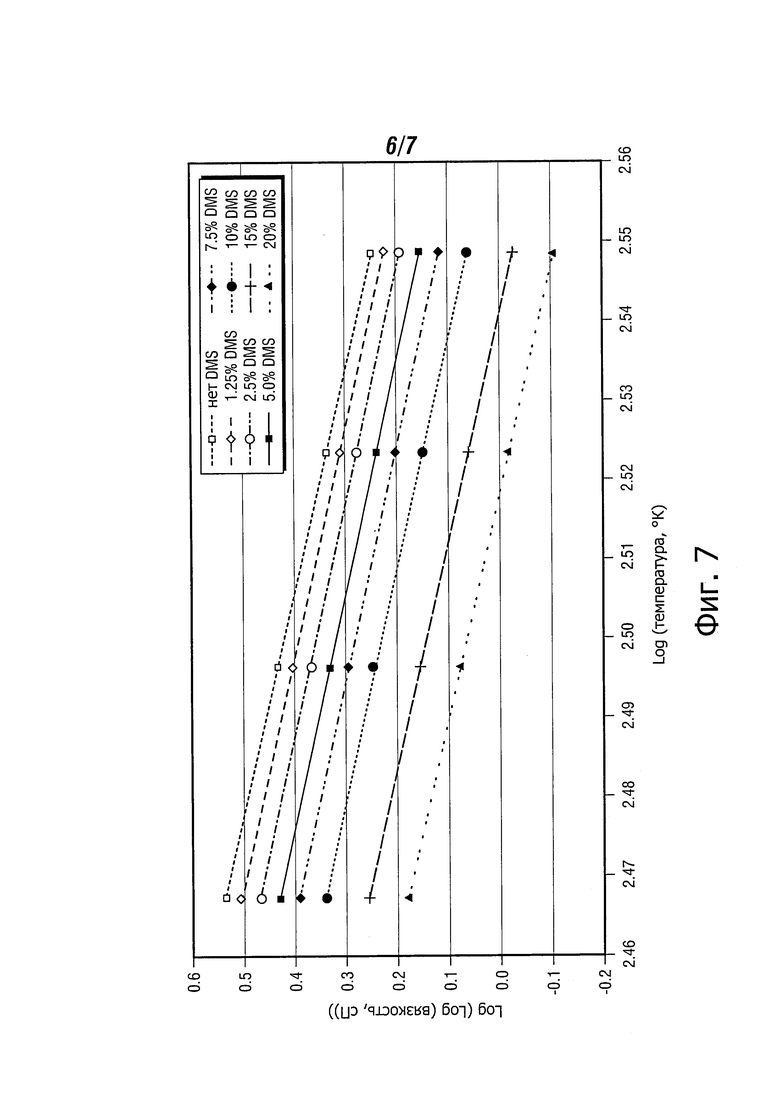

На фиг. 7 представлен график, иллюстрирующий влияние увеличения концентрации диметилсульфида на понижение вязкости ближневосточной асфальтеновой сырой нефти.

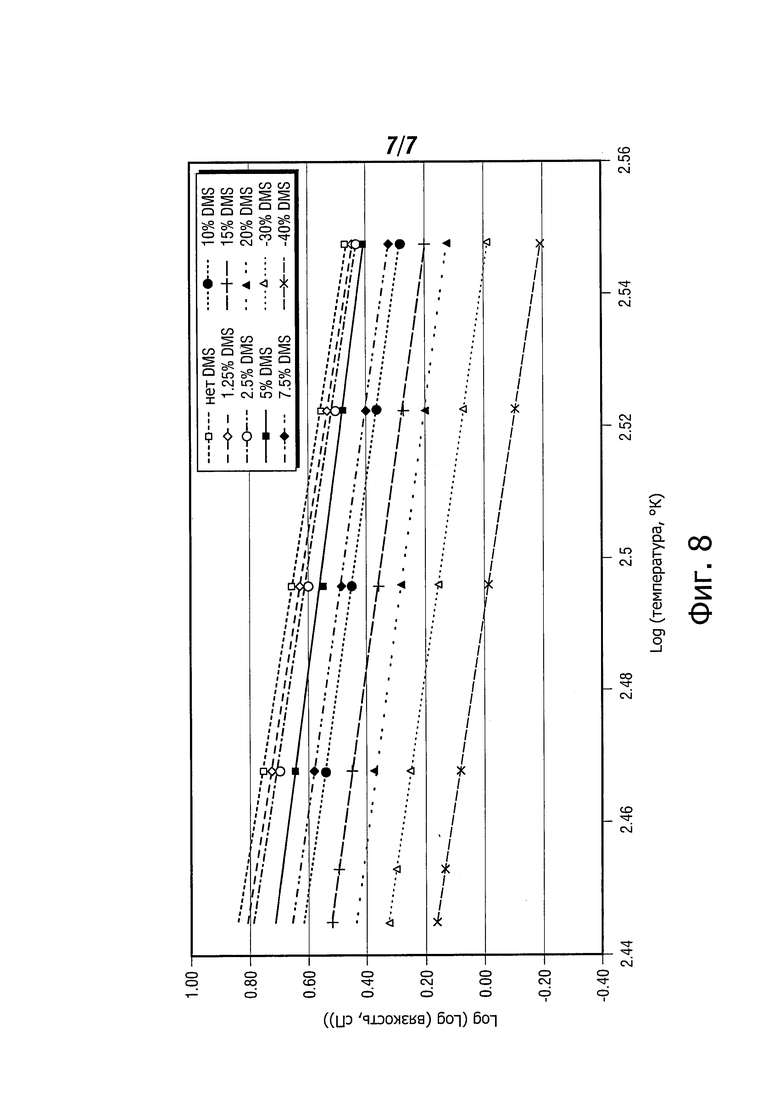

На фиг. 8 представлен график, иллюстрирующий влияние увеличения концентрации диметилсульфида на понижение вязкости канадской асфальтеновой сырой нефти.

Осуществление изобретения

Настоящее изобретение относится к системам и способам получения диметилсульфида из потока газифицированного кокса.

Системы и способы, описанные в данном документе, используют сероводород в потоке газифицированного кокса для получения диметилсульфида, который может быть особенно полезным в методах повышения нефтеотдачи («EOR»). Кроме того, в таких методах EOR, как правило, используются большие количества диметилсульфида, что создает более крупный рынок для кокса с высоким содержанием серы и, следовательно, для высокосернистой нефти и угля.

Кроме того, поскольку в описанных здесь системах и способах осуществляется реакция сероводорода с образованием относительно нетоксичного продукта (т.е. диметилсульфида), многие из экологических проблем, ранее связанные с высокосернистым коксом, могут быть минимизированы.

Используемый в настоящем документе термин «кокс» относится как к нефтяному коксу (т.е. коксу, полученному из нефти), так и к угольному коксу (т.е. коксу,, полученному из угля).

Используемый в настоящем документе термин «высокосернистый кокс» относится к нефтяному коксу, имеющему примерно 3% масс. или более серы, и к угольному коксу, имеющему примерно 1% масс. или более серы.

«Нефть», как употребляется в настоящем документе, обозначает встречающуюся в природе смесь углеводородов, как правило, в жидком состоянии, которая может также включать в себя соединения серы, азота, кислорода и металлов. Используемый в настоящем документе термин «нефть» охватывает легкие углеводороды и тяжелые углеводороды. Используемый в настоящем документе термин «легкая нефть» относится к нефти, имеющей плотность в градусах API более 20°. Используемый в настоящем документе термин «тяжелая нефть» относится к нефти, имеющей плотность в градусах API не более 20°. Если не указано иное, используемая здесь плотность в градусах API определяется в соответствии с методом ASTM D4052.

«При функционировании соединенный по текучей среде» или «при функционировании связанный по текучей среде», как употребляется в настоящем документе, обозначает связь между двумя или более элементами, в которой элементы связаны напрямую или опосредованно, что дает возможность прямого или опосредованного потока текучей среды между элементами. Термин «поток текучей среды», использованный в настоящем определении, относится к потоку газа или жидкости; термин «прямой поток текучей среды», использованный в настоящем определении, означает, что поток жидкости или газа между двумя определенными элементами протекает непосредственно между этими двумя определенными элементами; и термин «опосредованный поток текучей среды», использованный в настоящем определении означает, что поток жидкости или газа между двумя определенными элементами может быть направлен через один или несколько дополнительных элементов для изменения одного или нескольких аспектов жидкости или газа, по мере того как жидкость или газ протекает между этими двумя определенными элементами. Аспекты жидкости или газа, которые могут быть изменены в опосредованном потоке текучей среды, включают физические характеристики, такие как температура или давление газа или жидкости, состояние текучей среды между жидкостью и газом, и/или состав газа или жидкости. «Опосредованный поток текучей среды», как определено в настоящем документе, исключает изменение состава газа или жидкости между двумя определенными элементами с помощью химической реакции, например, окисления или восстановления одного или нескольких элементов жидкости или газа.

Следует отметить, что термины «отделять», «отделяет», «отделение», «разделение» и тому подобное, употребляемые в настоящем документе, не обязательно означают 100% степень отделения. Кроме того, термин «поток» не обязательно подразумевает степень чистоты его состава.

Системы 100 и 200, показанные соответственно на фиг. 1 и фиг. 2, представляют собой системы в соответствии с настоящим изобретением, которые могут использоваться для осуществления способа в соответствии с настоящим изобретением. Каждая из систем 100 и 200, соответственно, на фиг. 1 и фиг. 2, может быть аналогичной в некоторых отношениях (например, аналогичные компоненты системы или аналогичные части системы могут обозначаться одинаковыми номерами позиций). Это не следует рассматривать как ограничение. Другие варианты осуществления в объеме настоящего изобретения будут очевидны специалисту в данной области.

В некоторых вариантах осуществления получение диметилсульфида из потока газифицированного кокса может включать в себя: выделение монооксида углерода, водорода и сероводорода из потока газифицированного кокса в отдельные потоки, обогащенные монооксидом углерода, водородом и сероводородом соответственно; получение метанола из по меньшей мере части монооксида углерода и по меньшей мере части водорода; и получение диметилсульфида из по меньшей мере части метанола и по меньшей мере части сероводорода. Некоторые варианты осуществления могут дополнительно включать в себя получение потока газифицированного кокса с помощью газификации кокса.

Кокс, подходящий для использования в связи с описанными здесь способами и системами, может быть нефтяным коксом, угольным коксом, или любым их сочетанием. В некоторых случаях, нефтяной кокс может иметь содержание серы 0,5% масс. или более, или от 0,5% масс. до 10% масс., или от 1% масс. до 10% масс., или от 3% масс. до 10% масс. В некоторых случаях, угольный кокс может иметь содержание серы 0,5% масс. или более, или от 0,5% масс. до 5% масс., или от 1% масс. до 5% масс., или от 3% масс. до 5% масс.

Кокс может быть газифицирован в газификаторе кокса (не показано) для получения потока газифицированного кокса. Нефтяной кокс, который газифицируют, может быть получен в установке замедленного коксования или в установке коксования в псевдоожиженном слое. Газификатор кокса может быть любым традиционным газификатором кокса, используемым для газификации кокса. Газификатор кокса может быть объединен с установкой для коксования и может принимать кокс, подлежащий газификации, по мере его образования, или же может не быть объединен с установкой для коксования и может принимать кокс для газификации из хранилища.

Обратимся теперь к фиг. 1, иллюстрирующей приводимую в качестве примера систему настоящего изобретения, где система 100 содержит сепаратор 101, который принимает поток газифицированного кокса по трубопроводу 103 и сконструирован и выполнен с возможностью получения потока монооксида углерода, потока водорода и потока сероводорода из потока газифицированного кокса. Метанольный реактор 105 при функционировании связан по текучей среде с сепаратором 101 для приема по меньшей мере части потока монооксида углерода по трубопроводу 107 и по меньшей мере части потока водорода по трубопроводу 109. Метанольный реактор 105 сконструирован и выполнен с возможностью получения потока метанола из потока монооксида углерода и потока водорода. Диметилсульфидный реактор 111 при функционировании связан по текучей среде с метанольным реактором 105 для приема по меньшей мере части потока метанола по трубопроводу 113. Диметилсульфидный реактор 111 также при функционировании связан по текучей среде с сепаратором 101 для приема по меньшей мере части потока сероводорода по трубопроводу 115. Диметилсульфидный реактор 111 сконструирован и выполнен с возможностью получения потока диметилсульфида, который может выходить из диметилсульфидного реактора 111 по трубопроводу 117. В некоторых вариантах осуществления (не показано) система 100 может дополнительно содержать реактор газификации кокса, который сконструирован и выполнен с возможностью получения потока газифицированного кокса, при этом сепаратор 101 при функционировании связан по текучей среде с реактором газификации кокса для приема потока газифицированного кокса по трубопроводу 103.

Как описано выше, потоки газифицированного кокса обычно содержат монооксид углерода, водород, сероводород, диоксид углерода и азот. В некоторых случаях поток газифицированного кокса может также содержать по меньшей мере одно вещество из аммиака, воды и метана. Относительные содержания вышеперечисленных компонентов могут зависеть, в числе прочего, от состава газифицируемого кокса и процесса газификации кокса.

Разделение потока газифицированного кокса может осуществляться на потоки отдельных компонентов, смесей его отдельных компонентов, или и то и другое (например, поток азота, поток азота/водорода, или и то и другое). Специалист в данной области, принимая во внимание раскрытие настоящего изобретения, должен осознавать множество способов и систем/установок, способных разделять газифицированный кокс на желаемые потоки. Например, аммиак может быть удален с помощью водного абсорбера. Аминовые абсорберы (например, N-метил-диэтаноламина) с высокой поглотительной способностью для сероводорода и низкой поглотительной способностью для диоксида углерода могут использоваться для селективного отделения сероводорода из газового потока. Охлажденный метанол (например, от примерно -74°С (-100°F) до -18°С (0°F)) или простые диметиловые эфиры полиэтиленгликоля могут использоваться в абсорбции диоксида углерода, сероводорода (если присутствует) и воды. Хлорид меди и алюминия в ароматическом углеводородном растворителе или процессы криогенной газовой дистилляции могут использоваться при извлечении монооксида углерода. Процессы газовой абсорбции при переменном давлении или криогенной газовой дистилляции могут использоваться при отделении азота от водорода.

В некоторых вариантах осуществления сепараторы 101 систем, описанных в данном документе, могут быть сконструированы и выполнены с возможностью получения потока монооксида углерода, потока водорода, потока сероводорода, и по меньшей мере одного из потока диоксида углерода, потока азота, потока аммиака, и их сочетаний.

Специалист в данной области, принимая во внимание раскрытие настоящего изобретения, должен осознавать порядок отделения и дополнительного охлаждения, сжатия, удаления, контуров рециркуляции, резервуаров/оборудования для хранения и тому подобного, которые могут быть включены в сепаратор, сконструированный и выполненный с возможностью получения потоков желаемых компонентов или потоков смешанных компонентов из потока газифицированного кокса.

Что касается метанольного реактора 105, специалист в данной области, принимая во внимание раскрытие настоящего изобретения, должен осознавать известные способы и системы/установки, способные производить метанол из монооксида углерода и водорода. Например, метанольные реакторы могут использовать катализаторы, включающие смесь меди, оксида цинка и оксида алюминия, при давлении от примерно 5 МПа до примерно 10 МПа и при температуре от 200°С до 300°С для получения метанола из монооксида углерода и водорода, часто с высокой селективностью.

Что касается диметилсульфидного реактора 111, специалист в данной области, принимая во внимание раскрытие настоящего изобретения, должен осознавать известные способы и системы/установки, способные производить диметилсульфид из метанола и сероводорода. Например, в диметилсульфидном реакторе может использоваться твердый кислотный катализатор, обладающий умеренной кислотностью, такой как катализатор La2O3/Al2O3, γ-Al2O3, WO3/ZrO2 или WO3/Al2O3, для получения диметилсульфида из метанола и сероводорода. Следует отметить, что в вышеупомянутых способах и системах получение диметилсульфида может предпочтительно включать избыток относительно стехиометрического количества метанола, используемого для получения диметилсульфида, чтобы свести к минимуму неполное протекание реакции, которое может давать значительные количества метантиола в диметилсульфидном продукте. В отличие от диметилсульфида, метантиол является реакционноспособным и токсичным, и предпочтительно не производится в существенных количествах в описанных здесь способах. В некоторых случаях рециркуляционный контур может включаться для уменьшения образования метантиола в существенных количествах.

В некоторых вариантах осуществления получение диметилсульфида из потока газифицированного кокса может включать в себя: выделение монооксида углерода, водорода и сероводорода из потока газифицированного кокса в отдельные потоки или разделение сероводорода и газа, содержащего монооксид углерода и водород, на отдельные потоки; получение метанола из части отделенного потока монооксида углерода и отделенного потока водорода или из отделенного газа, содержащего монооксид углерода и водород; получение метантиола из части потока монооксида углерода, потока сероводорода и, необязательно, части потока водорода, или из части газа, содержащего монооксид углерода и водород, и потока сероводорода; и получение диметилсульфида из метанола и метантиола. Некоторые варианты осуществления могут дополнительно включать в себя получение потока газифицированного кокса с помощью газификации кокса.

Обратимся теперь к фиг. 2, иллюстрирующей приводимую в качестве примера систему настоящего изобретения, где система 200 содержит сепаратор 101, который принимает поток газифицированного кокса по трубопроводу 103 и сконструирован и выполнен с возможностью получения потока монооксида углерода, потока водорода и потока сероводорода из потока газифицированного кокса. Метанольный реактор 105 при функционировании, связан по текучей среде с сепаратором 101 для приема части потока монооксида углерода по трубопроводу 107 и части потока водорода по трубопроводу 109. Метанольный реактор 105 сконструирован и выполнен с возможностью получения потока метанола из поступающих в него потока монооксида углерода и потока водорода. Система 200 также содержит метантиольный реактор 219, который при функционировании связан по текучей среде с сепаратором 101 для приема части потока монооксида углерода по трубопроводу 221, части потока водорода по трубопроводу 223 и по меньшей мере части потока сероводорода по трубопроводу 115. Метантиольный реактор 219 сконструирован и выполнен с возможностью получения потока метантиола из поступающих в него потока монооксида углерода, потока водорода и потока сероводорода. Диметилсульфидный реактор 211 при функционировании связан по текучей среде с метанольным реактором 105 для приема потока метанола по трубопроводу 113 и с метантиольным реактором 219 для приема потока метантиола по трубопроводу 225. Диметилсульфидный реактор 211 сконструирован и выполнен с возможностью получения потока диметилсульфида из поступающих в него потока метанола и потока метантиола. Поток диметилсульфида может выходить из диметилсульфидного реактора 211 по трубопроводу 117. В некоторых вариантах осуществления (не показано) система 200 может дополнительно содержать реактор газификации кокса, который сконструирован и выполнен с возможностью получения потока газифицированного кокса, при этом сепаратор 101 при функционировании связан по текучей среде с реактором газификации кокса для приема потока газифицированного кокса по трубопроводу 103.

Что касается метантиольного реактора 219, специалист в данной области, принимая во внимание раскрытие настоящего изобретения, должен осознавать известные способы и системы/установки, способные производить метантиол из монооксида углерода, водорода и сероводорода. Например, в метантиольном реакторе могут использоваться каталитические системы, которые включают в себя K2МoО4 для получения метантиола из монооксида углерода, водорода, и сероводорода.

Что касается диметилсульфидного реактора 211, специалист в данной области, принимая во внимание раскрытие настоящего изобретения, должен осознавать известные способы и системы/установки, способные производить диметилсульфид из метанола и метантиола. Например, в диметилсульфидном реакторе могут использоваться твердые кислотные каталитические системы, обладающие умеренной кислотностью, например, катализаторы La2O3/Al2O3, γ-Al2O3, WO3/ZrO2 или WO3/Al2O3, для получения диметилсульфида из метанола и метантиола. Следует отметить, что в вышеупомянутых способах и системах получение диметилсульфида может предпочтительно включать избыток относительно стехиометрического количества метанола, используемого для получения диметилсульфида, чтобы свести к минимуму количество непрореагировавшего метантиола в диметилсульфидном продукте.

Диметилсульфид, полученный в способах и системах, описанных в данном документе, может в некоторых вариантах осуществления использоваться при получении композиции для извлечения нефти. В некоторых вариантах осуществления композиция, для извлечения нефти может содержать по меньшей мере 75 мол. % диметилсульфида. В некоторых случаях композиция для извлечения нефти может содержать по меньшей мере 80 мол. %, или по меньшей мере 85 мол. %, или по меньшей мере 90 мол. %, или по меньшей мере 95 мол. %, или по меньшей мере 97 мол. %, или по меньшей мере 99 мол. % диметилсульфида. В ряде случаев, композиция для извлечения нефти может состоять по существу из диметилсульфида или может состоять из диметилсульфида.

В ряде случаев, композиция для извлечения нефти может содержать диметилсульфид и один или несколько сорастворителей. Один или несколько сорастворителей предпочтительно являются смешивающимися с диметилсульфидом. Примеры подходящих сорастворителей могут включать, в числе прочего, о-ксилол, толуол, сероуглерод, дихлорметан, трихлорметан, C3-C8 алифатические и ароматические углеводороды, конденсаты природного газа, сероводород, дизельное топливо, керосин, простой диметиловый эфир, декантированную нефть и их смеси. В некоторых вариантах осуществления вода отсутствует в композиции для извлечения нефти (т.е. нет добавочной воды, кроме концентраций остаточной воды в компонентах композиции для извлечения нефти в условиях окружающей среды).

В некоторых случаях композиция для извлечения нефти, описанная в данном документе, предпочтительно является относительно не токсичной или является нетоксичной. Композиция для извлечения нефти может иметь водную токсичность LC50 (радужная форель) более 200 мг/л при 96-часовом воздействии. Композиция для извлечения нефти может иметь острую пероральную токсичность LD50 (мышь и крыса) от 535 мг/кг до 3700 мг/кг, острую кожную токсичность LD50 (кролик) более 5000 мг/кг, и острую токсичность при вдыхании LC50 (крыса) по меньшей мере 40250 ч/млн при 4-часовом воздействии.

В некоторых случаях композиция для извлечения нефти, описанная в данном документе, предпочтительно имеет относительно низкую плотность (например, не более 0,9 г/см3, или не более 0,85 г/см3).

В некоторых случаях композиция для извлечения нефти, описанная в данном документе, может иметь относительно высокую плотность энергии когезионной связи (например, от 300 Па до 410 Па, или от 320 Па до 400 Па).

В некоторых вариантах осуществления количество метанола, полученного с помощью способов и систем, описанных в данном документе, может быть свыше необходимого для получения желаемого количества диметилсульфида. В связи с этим, часть полученного метанола может сохраняться, транспортироваться в другое местоположение, направляться в другие реакторы, или имеет место любое сочетание вышеперечисленного. Примеры других реакторов могут включать, в числе, прочего, реакторы превращения метанола в бензин для получения бензина, реакторы превращения метанола в олефины для получения олефинов, и диметилэфировые реакторы для получения простого диметилового эфира. Таким образом, в некоторых вариантах осуществления системы, описанные в данном документе, могут дополнительно содержать реактор превращения метанола в бензин, при функционировании связанный по текучей среде с метанольным реактором для приема части потока метанола по трубопроводу и сконструированный и выполненный с возможностью получения потока бензина. В некоторых, вариантах осуществления системы, описанные в данном документе, могут дополнительно содержать реактор превращения метанола в олефины, при функционировании связанный по текучей среде с метанольным реактором для приема части потока метанола по трубопроводу и сконструированный и выполненный с возможностью получения потока олефинов. В некоторых вариантах осуществления системы, описанные в данном документе, могут дополнительно содержать диметилэфировый реактор, при функционировании связанный по текучей среде с метанольным реактором для приема части потока метанола по трубопроводу и сконструированный и выполненный с возможностью получения потока простого диметилового эфира.

Кроме того, в некоторых вариантах осуществления компоненты или смеси компонентов из потока газифицированного кокса могут содержаться в количестве свыше необходимого для получения желаемого количества диметилсульфида. В связи с этим, каждый из компонентов или смесей компонентов может независимо храниться, транспортироваться в другое местоположение, направляться в другие реакторы, или имеет место, любое сочетание вышеперечисленного. Например, диоксид углерода может сжиматься, сжижаться и использоваться в методах EOR. В некоторых вариантах осуществления система, описанная в данном документе, может дополнительно содержать компрессор, конденсатор и хранилище, при функционировании связанные по текучей среде с сепаратором для приема сжатого конденсированного потока диоксида углерода по трубопроводу.

В некоторых вариантах осуществления количество по меньшей мере одного из компонентов или смесей компонентов из потока газифицированного кокса может быть недостаточным для получения желаемого количества диметилсульфида. В связи с этим, описанные здесь системы и способы могут при необходимости содержать дополнительные входящие потоки для компонентов или смесей компонентов из потока газифицированного кокса. Например, сероводород из кислого газа может быть дополнительным входящим потоком для способов или систем, описанных в данном документе. В другом примере монооксид углерода и водород, полученные из метанового реактора (например, автотермического риформера, парового риформера метана, реактора каталитического частичного окисления, реактора частичного окисления или тому подобного) могут быть входящими потоками для способов и систем, описанных в данном документе.

В некоторых вариантах осуществления описанные здесь системы также могут содержать сепаратор кислого газа, который сконструирован и выполнен с возможностью получения метанового потока и потока сероводорода. В некоторых случаях поток сероводорода из сепаратора 101 кокосового газа может объединяться с потоком сероводорода из сепаратора кислого газа, и объединенный поток сероводорода может использоваться для получения диметилсульфида в диметилсульфидном реакторе 111 или для получения метантиола в метантиольном реакторе 219. В некоторых случаях диметилсульфидный реактор 111 или метантиольный реактор 219 могут быть при функционировании связаны по текучей среде с сепаратором кислого газа для приема из него потока сероводорода.

В некоторых вариантах осуществления системы, описанные в данном документе, могут дополнительно содержать метановый реактор, который сконструирован и выполнен с возможностью получения потока монооксида углерода и потока водорода из поступающего в него потока метана (из сепаратора кислого газа или иных источников). Метановый реактор может быть автотермическим риформером, паровым риформером метана, реактором каталитического частичного окисления или реактором частичного окисления. Метановый реактор может быть при функционировании связан по текучей среде с метанольным реактором или с метантиольным реактором, или с обоими реакторами для подачи потока монооксида углерода и потока водорода, полученного с помощью метанового реактора, в метанольный реактор или в метантиольный реактор.

Хотя композиции и способы описаны терминами «содержащие» «включающие» различные компоненты или стадии, композиции и способы также могут «состоять по существу из» или «состоять из» различных компонентов и стадий. Если термин «содержащий» используется в пункте формулы изобретения, он не является ограничивающим.

Все числа, выражающие количества ингредиентов, свойства, такие как молекулярная масса, условия реакции и тому подобное, используемые в настоящем описании и связанной с ним формуле изобретения, могут пониматься как способные быть измененными выражением «примерно».

Для обеспечения лучшего понимания настоящего изобретения приводятся следующие примеры предпочтительных или репрезентативных вариантов осуществления. Нижеследующие примеры никоим образом не следует считать ограничивающими или определяющими объем изобретения.

Примеры

Иллюстративный пример. Обратимся теперь к фиг. 3, на которой показана система 300 для осуществления способа в соответствии с настоящим изобретением. Газовый поток, содержащий монооксид углерода, водород, сероводород и, необязательно, аммиак, азот, диоксид углерода и воду и имеющий температуру от 830°С до 1000°С, может быть получен в установке 301 коксования, например, в установке флексикокинга или установке коксования в псевдоожиженном слое с интегрированным газификатором. Установка 301 коксования может быть при функционировании связана по текучей среде с паровым котлом 303 по трубопроводу 305 для подачи газового потока в паровой котел 303. Паровой котел 303 может быть сконструирован и выполнен с возможностью осуществления теплообмена между газовым потоком и водным потоком для охлаждения газового потока до температуры от 25°С до 80°С и нагревания водного потока с образованием водяного пара. Водяной пар, образованный в паровом котле 303, может использоваться для подачи тепловой энергии в установку для коксования, например, если установка для коксования представляет собой установку флексикокинга, водяной пар может подаваться из парового котла 303 в установку 301 для коксования по трубопроводу 304, или водяной пар может использоваться для подачи тепловой энергии к другим частям системы, требующим тепловой энергии. Охлажденный газовый поток может подаваться из парового котла 303 в абсорбер 307 аммиака, который при функционировании связан по текучей среде с паровым котлом по трубопроводу 309. Абсорбер 307 аммиака может быть сконструирован и выполнен с возможностью контактирования охлажденного газового потока с водой при температуре от 5°С до 60°С для промывки по существу всего аммиака и части диоксида углерода, и части сероводорода из охлажденного газового потока с получением обедненного аммиаком газового потока и обогащенного аммиаком водного потока.

Аммиак может быть отделен и извлечен из обогащенного аммиаком водного потока, чтобы регенерировать воду для повторного использования в абсорбере 307 аммиака. Абсорбер 307 аммиака может быть при функционирований связан по текучей среде с десорбером 311 аммиака по трубопроводу 313, и обогащенный аммиаком водный поток может подаваться из абсорбера аммиака в десорбер аммиака. Величина рН обогащенного аммиаком водного потока может быть скорректирована до рН 10-12 с помощью добавления водного раствора гидроксида натрия в обогащенный аммиаком водный поток. Обогащенный аммиаком водный поток может нагреваться в теплообменнике 314 до температуры от 65°С до 90°С перед поступлением в десорбер аммиака, или может нагреваться после поступления в десорбер аммиака с высвобождением газообразного аммиака из обогащенного аммиаком водного потока. Высвобождающийся газообразный аммиак может быть отделен из обогащенного аммиаком водного потока в десорбере 311 аммиака, затем сжат в компрессоре 315 аммиака до давления от 0,5 МПа до 3,1 МПа и охлажден в теплообменнике 317 до температуры от 10°С до 50°С с получением жидкого аммиака, который может храниться в накопительном резервуаре 319 жидкого аммиака. Десорбер 311 аммиака может быть при функционировании связан по текучей среде с накопительным резервуаром 319 жидкого аммиака для подачи туда аммиака. Величина рН обедненного аммиаком водяного пара из десорбера 311 аммиака Может быть скорректирована до рН 5-7 водным раствором кислоты, таким как водный H2SO4 в десорбере 321 кислых газов, который при функционировании связан по текучей среде с десорбером 311 аммиака по трубопроводу 323. Сероводород и диоксид углерода могут быть десорбированы из обедненного аммиаком водного потока в десорбере 321 кислых газов при температуре от 65°С до 120°С и повторно объединены с обедненным аммиаком газовым потоком по трубопроводу 325. Десорбированный от аммиака, сероводорода, диоксида углерода водный поток может быть охлажден в теплообменнике 329 и рециркулирован в паровой котел 303 по трубопроводу 327.

Обедненный аммиаком газовый поток может быть обработан для отделения H2S предпочтительно от СО2, воды, СО, N2 и H2. Обедненный аммиаком газовый поток может быть сжат до давления от 2,1 МПа до 6,9 МПа в компрессоре 331, и сжатый обедненный аммиаком газовый поток может быть охлажден охлаждающей водой в теплообменнике 333 до температуры от 10°С до 50°С и подан в абсорбер 335 H2S, причем абсорбер H2S может быть при функционировании связан по текучей среде с абсорбером 307 аммиака по трубопроводу 337. Абсорбер 335 H2S может быть скруббером, в котором сжатый обедненный аммиаком газовый поток может контактировать при температуре от 10°С до 50°С с растворителем, имеющим высокую поглотительную способность для газообразного H2S, но очень низкую поглотительную способность для газообразных CO2, CO, Н2 и N2. Предпочтительные растворители для селективного поглощения H2S включают N-метилдиэтаноламин (MDEA), водный раствор MDEA, N-метил-2-пирролидон (NMP), и водный раствор NMP. Обедненный H2S газовый поток и обогащенный H2S поток растворителя могут быть получены при контактировании обедненного аммиаком газового потока с селективным в отношении H2S растворителем в абсорбере 335 H2S.

Обогащенный H2S поток растворителя может обрабатываться для выделения H2S и любого имеющегося в нем CO2 из растворителя. Абсорбер 335 H2S может быть при функционировании связан по текучей среде с регенератором 339 растворителя H2S для подачи обогащенного H2S растворителя в регенератор растворителя H2S по трубопроводу 341. Обогащенный H2S растворитель может нагреваться до температуры от 115°С до 135°С при давлении от 0,101 МПа до 0,17 МПа в регенераторе 339 растворителя H2S для регенерации растворителя путем дегазации H2S и любого CO2 из обогащенного H2S растворителя. Регенерированный растворитель может охлаждаться охлаждающей водой в теплообменнике 343 до температуры от 10°С до 50°С и возвращаться в абсорбер 335 H2S, при этом абсорбер H2S может быть при функционировании связан по текучей среде с регенератором растворителя H2S для приема регенерированного растворителя по трубопроводу 345. Поток выделенных газов H2S и CO2 может быть сжат в компрессоре 347 до давления от 0,7 МПа до 6,9 МПа и затем охлажден охлаждающей водой в теплообменнике 349 до температуры от 10°С до 65°С для сжижения H2S. Сжиженный H2S может быть осушен и сохранен в накопительном резервуаре 351 для H2S, который может быть при функционировании связан по текучей среде с регенератором 339 растворителя H2S по трубопроводу 353. Жидкий H2S может храниться при давлении менее 3,4 МПа, но достаточном для сохранения H2S в жидкой фазе, так что любой газообразный CO2, присутствующий в сжиженном H2S, может быть удален из жидкого H2S. Удаленный газообразный CO2 может быть повторно объединен с обедненным аммиаком газовым потоком по трубопроводу 354 для сжатия в компрессоре 331 и повторного введения в абсорбер 335 H2S.

Обедненный H2S газовый поток может быть обработан для отделения CO2, воды и любого остаточного H2S от CO, N2 и Н2. Обедненный H2S газовый поток может подаваться в абсорбер 355 CO2, причем абсорбер CO2 может быть при функционировании связан по текучей среде с абсорбером 335 H2S по трубопроводу 357 для приема обедненного H2S газового потока. Абсорбер 355 CO2 может быть высокоемким скруббером, в котором обедненный H2S газовый поток может приводиться в контакт с растворителем, имеющим высокую поглотительную способность в отношении CO2 и высокую селективность поглощения CO2 по сравнению с CO, Н2 и N2 в обедненном H2S газовом потоке. Растворитель для использования в абсорбере CO2 предпочтительно представляет собой метанол или смесь метанол/вода, содержащую по меньшей мере 50% масс. метанола, при этом селективный в отношении CO2 растворитель имеет температуру от -20°С до -75°С. Обедненный CO2 газовый поток и обогащенный CO2 поток растворителя могут быть получены при контактировании обедненного H2S газового потока с селективным в отношении CO2 растворителем в абсорбере 355 CO2.

Обогащенный CO2 поток растворителя может обрабатываться для выделения CO2 из растворителя. Абсорбер 355 CO2 может быть при функционировании связан по текучей среде с регенератором 359 растворителя CO2 для подачи обогащенного CO2 растворителя в регенератор растворителя CO2 по трубопроводу 361. Селективный в отношении CO2 растворитель может быть регенерирован, и может быть получен поток отходящего газообразного CO2 с помощью декомпрессии обогащенного CO2 потока растворителя до давления, при котором происходит дегазация CO2 из селективного в отношении CO2 растворителя, исходя из кривой давления насыщенного пара, например, до давления менее 1.0 МПа при -40°С, или до давления менее 1,5 МПа при -28,9°С, или до давления менее 2.1 МПа при -17,8°С, - или может быть нагрет до температуры, при которой происходит дегазация CO2 из селективного в отношении CO2 растворителя, например, до температуры от 0°С до 35°С при давлении менее 2,5 МПа, или и то и другое. При необходимости, выбранное количество воды может быть отделено из регенерированного селективного в отношении CO2 растворителя с помощью перегонки, и регенерированный селективный в отношении CO2 растворитель может быть охлажден в теплообменнике 363 и возвращен в абсорбер 355 CO2, при этом абсорбер CO2 может быть при функционировании связан по текучей среде с регенератором 359 растворителя CO2 для приема регенерированного растворителя CO2 по трубопроводу 365. Поток выделенного газообразного CO2 при необходимости может быть сжат в компрессоре 367 до давления от 1,0 МПа до 6,9 МПа и далее при необходимости охлажден до температуры от -50°С до 40°С в теплообменнике 369 для сжижения CO2. Сжиженный CO2 может быть осушен и сохранен в накопительном резервуаре 371 для жидкого CO2, который может быть при функционировании связан по текучей среде с регенератором 359 растворителя CO2 по трубопроводу 373.

Обедненный CO2 газовый поток может быть обработан для отделения CO от H2 и N2. Обедненный CO2 газовый поток может подаваться в абсорбер 375 CO, причем абсорбер CO может быть при функционировании связан по текучей среде с абсорбером 355 CO2 по трубопроводу 374 для приема из него обедненного CO2 газового потока. Абсорбер 375 CO может быть скруббером, в котором обедненный CO2 газовый поток может приводиться в контакт с растворителем, имеющим высокую селективность поглощения CO по сравнению с H2 или N2, таким как ароматический углеводородный раствор хлорида меди и алюминия. Селективная абсорбция CO с использованием хлорида меди и алюминия в ароматическом растворителе может быть известна специалистам в данной области как процесс COPURESM. Обедненный CO2 газовый поток и обогащенный CO2 поток растворителя могут быть получены при контактировании обедненного CO2 газового потока с селективным в отношении CO растворителем в абсорбере 375 CO, например, при температуре от 0°С до 40°С.

Обогащенный CO поток растворителя может обрабатываться для выделения CO из растворителя. Абсорбер 375 CO может быть при функционировании связан по текучей среде с регенератором 377 растворителя CO для подачи потока обогащенного CO растворителя в регенератор растворителя CO по трубопроводу 379. Селективный в отношении CO растворитель может быть регенерирован, и поток отходящего газообразного CO может быть получен в регенераторе 377 растворителя CO с помощью нагревания потока обогащенного CO растворителя до температуры от 60°С до 130°С и, необязательно, с помощью декомпрессии потока обогащенного CO растворителя до давления менее 1 МПа. Регенерированный селективный в отношении CO растворитель может охлаждаться в теплообменнике 381 до температуры от 0°С до 40°С и возвращаться в абсорбер 375 CO, при этом абсорбер CO может быть при функционировании связан по текучей среде с регенератором 377 растворителя CO для приема из него регенерированного селективного в отношении CO растворителя по трубопроводу 383. Поток выделенного газообразного CO может быть сжат в компрессоре 385 до давления от 6,9 МПа до 13,8 МПа, и сжатый газовый поток CO может быть охлажден охлаждающей водой до температуры от 10°С до 65°С в теплообменнике 387, при этом охлажденный сжатый газовый поток CO может храниться в хранилище 389 для CO. Хранилище 389 для CO может быть при функционировании связано по текучей среде с регенератором 377 растворителя CO по трубопроводу 391 для приема из него газового потока CO.

Обедненный CO газовый поток может быть обработан для разделения газообразных H2 и N2. Обедненный CO газовый поток может подаваться в абсорбер 393 H2, при этом абсорбер H2 может быть при функционировании связан по текучей среде с абсорбером 375 CO по трубопроводу 395 для приема из него обедненного CO газового потока. Абсорбер H2 может быть традиционным абсорбером с переменным давлением, выполненным с возможностью отделения H2 от других газов. Отделение H2 от обедненного CO газового потока в абсорбере H2 дает газовый поток H2 и газовый поток, богатый N2. Газовый поток, богатый N2, может отводиться в факельную трубу или может удаляться через турбодетандер для получения мощности на валу. Газовый поток H2 может быть сжат в компрессоре 397 до давления от 6,9 МПа до 13,8 МПа, и сжатый газовый поток H2 может быть охлажден охлаждающей водой в теплообменнике 399 до температуры от 10°С до 65°С, и охлажденный сжатый газовый поток H2 может храниться в хранилище 401 для H2. Хранилище 401 для H2 может быть при функционировании связано по текучей среде с абсорбером 393 H2 по трубопроводу 403 для приема из него газового потока H2.

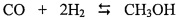

H2 и CO могут быть поданы в метанольный реактор 405 для производства метанола по реакции  . Метанольный реактор 405 может быть при функционировании связан по текучей среде с хранилищем 401 для H2 по трубопроводу 407 для приема H2 из хранилища H2, и может быть при функционировании связан по текучей среде с хранилищем 389 для CO по трубопроводу 409 для приема CO из хранилища CO. Газообразный H2 из хранилища для H2 может подаваться в метанольный реактор 405 в молярном соотношении 2:1 относительно газообразного CO, подаваемого в метанольный реактор. Газообразные H2 и CO могут подаваться в метанольный реактор при давлении от 5 МПа до 10 МПа, причем газообразные H2 и CO могут при необходимости быть расширены в детандере 411 перед поступлением в метанольный реактор. Газообразные H2 и CO могут реагировать в метанольном реакторе 405 с образованием метанола при температуре от 200°С до 300°С над Cu/ZnO/Al2O3 катализатором, как принято в области синтеза метанола.

. Метанольный реактор 405 может быть при функционировании связан по текучей среде с хранилищем 401 для H2 по трубопроводу 407 для приема H2 из хранилища H2, и может быть при функционировании связан по текучей среде с хранилищем 389 для CO по трубопроводу 409 для приема CO из хранилища CO. Газообразный H2 из хранилища для H2 может подаваться в метанольный реактор 405 в молярном соотношении 2:1 относительно газообразного CO, подаваемого в метанольный реактор. Газообразные H2 и CO могут подаваться в метанольный реактор при давлении от 5 МПа до 10 МПа, причем газообразные H2 и CO могут при необходимости быть расширены в детандере 411 перед поступлением в метанольный реактор. Газообразные H2 и CO могут реагировать в метанольном реакторе 405 с образованием метанола при температуре от 200°С до 300°С над Cu/ZnO/Al2O3 катализатором, как принято в области синтеза метанола.

Метанол, полученный в метанольном реакторе 405, и H2S из накопительного резервуара 351 для H2S могут быть поданы в реактор 413 DMS для производства диметилсульфида (DMS) по реакции 2СН3OH+H2S→DMS+2Н2O. Реактор 413 DMS может быть при функционировании связан по текучей среде с метанольным реактором 405 по трубопроводу 415 для приема из него метанола, и может быть при функционировании связан по текучей среде с накопительным резервуаром 351 для H2S по трубопроводу 417 для приема из него H2S. Метанол из метанольного реактора 405 может подаваться в реактор 413 DMS в молярном соотношении от 2,1:1 до 2,5:1 относительно H2S, подаваемого в реактор DMS, при этом небольшой молярный избыток метанола является предпочтительным для селективного образования DMS вместо метантиола. Метанол и H2S могут вступать в реакцию в реакторе 413 DMS с образованием DMS при температуре от 320°С до 440°С над La2O3/Al2O3, γ-Al2O3 или WO3/ZrO2 катализатором.

DMS может извлекаться из реактора DMS для использования в процессе нефтедобычи. DMS может быть включен в композицию для извлечения нефти для введения в нефтеносный пласт как часть процесса нефтедобычи. DMS может использоваться в качестве растворителя для извлечения битума из нефтеносных песков в способе неводного выщелачивания. DMS может использоваться в качестве агента для устранения асфальтеновых отложений в нефтеносном пласте в виде тармата или околоскважинных отложений. DMS также может использоваться для устранения флокуляции асфальтенов в нефтяных скважинах и трубопроводах.

Вода, полученная в реакторе 413 DMS, может быть охлаждена в теплообменнике 419 и подана в паровой котел 303, при этом реактор 413 DMS может быть при функционировании связан по текучей среде с паровым котлом 303 по трубопроводу 421 для подачи воды из реактора DMS в паровой котел.

В процессе работы может быть получено избыточное количество метанола относительно количества H2S, отделенного от газового потока, образованного установкой 301 коксования, чем необходимо для получения DMS. Избыток метанола может быть отведен из метанольного реактора 405 и использован в одном или более процессах для получения дополнительной полезной продукции. Избыток метанола может использоваться в традиционном процессе превращения метанола в бензин для получения бензина. В качестве альтернативы, избыток метанола может использоваться в традиционном процессе превращения метанола в олефины для получения олефинов. В качестве альтернативы, дополнительное количество H2S может вводиться в систему для реакции с избытком метанола в реакторе 413 DMS для получения дополнительного DMS, при этом дополнительный H2S может вводиться из источника H2S, например, H2S, отделенного из кислого газа.

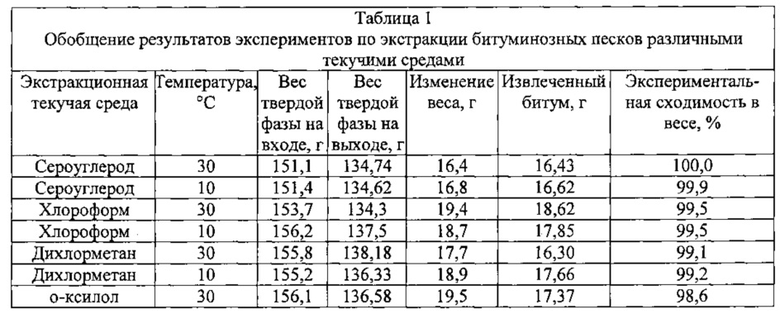

DMS в качестве агента EOR примера 1. Оценивали качество диметилсульфида как агента для извлечения нефти на основе смешиваемости диметилсульфида с сырой нефтью по сравнению с другими соединениями. Смешиваемость диметилсульфидного, этилацетатного, о-ксилольного, сероуглеродного, хлороформного, дихлорметанового, тетрагидрофуранового и пентанового растворителей с добываемыми нефтеносными песками Маскег Ривер измеряли с помощью экстракции нефтеносных песков растворителями при 10°С и при 30°С с определением доли углеводородов, экстрагированных из нефтяных песков растворителями. Содержание битума добываемых нефтеносных песков Маскег Ривер измеряли при средних значениях выхода битумного экстракта 11% масс. для растворителей, которые, как известно, эффективно извлекали по существу весь битум из нефтеносных песков, в частности, для хлороформа, дихлорметана, о-ксилола, тетрагидрофурана и сероуглерода. На каждый растворитель для каждой температуры экстрагирования готовили один образец нефтеносных песков, при этом растворителями, используемыми для экстракции образцов нефтеносных песков, были диметилсульфид, этилацетат, о-ксилол, сероуглерод, хлороформ, дихлорметан, тетрагидрофуран и пентан. Каждый образец нефтеносных песков взвешивали и помещали в целлюлозную экстракционную гильзу, которую помещали на пористый полиэтиленовый опорный диск в снабженном рубашкой стеклянном цилиндре с клапаном регулирования скорости падения капель. Каждый образец нефтеносных песков затем экстрагировали выбранным растворителем при выбранной температуре (10°С или 30°С) в циклическом эксперименте контактирования и слива, в котором время контактирования находилось в диапазоне от 15 до 60 мин. Применяли свежий контактирующий растворитель, и циклическую экстракцию повторяли до тех пор, пока раствор, сливаемый из устройства, не становился бледно-коричневого цвета.

Экстрагированные растворы десорбировали от растворителя с помощью роторного испарителя и затем сушили в вакууме для удаления остаточного растворителя. Все полученные образцы битума содержали остаточный растворитель в диапазоне от 3% масс. до 7% масс. Остаточную твердую фазу и экстракционную гильзу сушили на воздухе, взвешивали и затем сушили в вакууме. По существу не наблюдали потери в весе после вакуумной сушки остаточной твердой фазы, что указывает, что твердая фаза не сохраняла ни экстрагирующего растворителя, ни легкоподвижной воды. В совокупности, вес твердой фазы или образца и гильзы, полученный после экстракции, плюс количество битума, извлеченное после экстракции, деленные на массу исходного образца нефтеносных песков вместе с массой гильзы, представляют сходимость в весе для экстракций. Вычисленный процент сходимости в весе образцов был несколько выше, поскольку полученные для битума значения не были скорректированы на 3-7% масс. остаточного растворителя. Результаты экспериментов по экстракции обобщены в таблице 1.

На фиг. 4 представлен график, показывающий массовый процент выхода экстрагированного битума в зависимости от экстракционной жидкости при 30°С, с использованием поправочного коэффициента для остаточной экстракционной жидкости в извлеченном битуме, и на фиг. 5 представлен аналогичный график для экстракции при 10°С без поправочного коэффициента. На фиг. 4 и 5 и в таблице 1 видно, что диметилсульфид сравним по извлечению битума из нефтеносного песка с наиболее известными жидкостями для извлечения битума из нефтеносного песка - о-ксилолом, хлороформом, сероуглеродом, дихлорметаном, тетрагидрофураном, и значительно лучше, чем пентан и этилацетат.

Образцы битума, экстрагированные при 30°С из каждого образца нефтеносных песков, оценивали с помощью SARA-анализа (анализ насыщенных углеводородов, ароматических соединений, смол и асфальтенов), чтобы определить содержание насыщенных углеводородов, ароматических соединений, смол и асфальтенов в образцах битума, экстрагированных каждым растворителем. Результаты показаны в таблице 2.

SARA-анализ показал, что пентан и этилацетат были гораздо менее эффективными для экстракции асфальтенов из нефтеносных песков, чем известные высокоэффективные текучие среды для экстракции битума, такие как дихлорметан, сероуглерод, о-ксилол, тетрагидрофуран и хлороформ. SARA-анализ также показал, что диметилсульфид обладает превосходными свойствами смешиваемости даже для наиболее трудных углеводородов - асфальтенов.

Данные показали, что диметилсульфид, как правило, настолько же хорош, как и общепризнанные очень хорошие экстракционные текучие среды для извлечения битума из нефтяных песков, и полностью совместим с насыщенными углеводородами, ароматическими соединениями, смолами и асфальтенами.

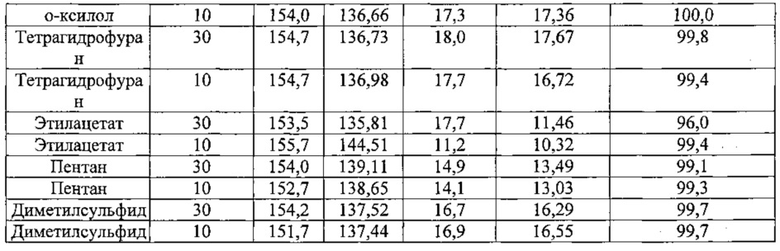

DMS в качестве агента EOR примера 2. Оценивали качество диметилсульфида как агента для извлечения нефти, исходя из свойств понижения вязкости сырой нефти диметилсульфидом. Три типа сырых нефтей, имеющих различающиеся в широких пределах характеристики вязкости, африканскую парафинистую сырую нефть, ближневосточную асфальтеновую сырую нефть и канадскую асфальтеновую сырую нефть, смешивали с диметилсульфидом. Некоторые свойства трех сырых нефтей приведены в таблице 3.

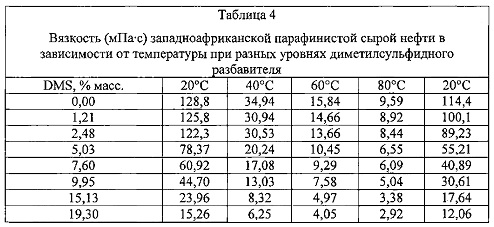

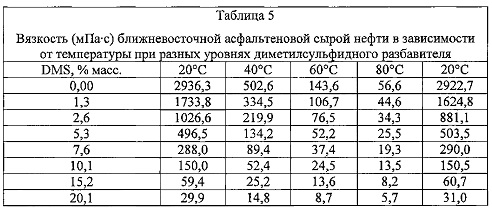

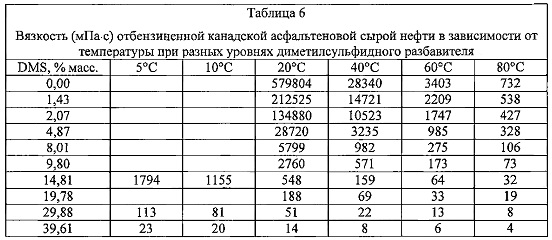

Контрольный образец каждой сырой нефти готовили не содержащим диметилсульфида, и образцы каждой сырой нефти готовили и смешивали с диметилсульфидом для получения образцов сырой нефти, содержащих возрастающие концентрации диметилсульфида. Каждый образец каждой сырой нефти нагревали до 60°С для растворения любых содержащихся в нем парафинов и получения возможности взвешивания однородной жидкости, взвешивали, позволяли охладиться в течение ночи, затем смешивали с выбранным количеством диметилсульфида. Образцы смеси сырая нефть/диметилсульфид затем нагревали до 60°С и перемешивали, чтобы обеспечить однородную смесь диметилсульфида в образцах. Измерения абсолютной (динамической) вязкости каждого из образцов осуществляли с помощью реометра и датчика в закрытом тигле в сборе. Измерения вязкости каждого из образцов западноафриканской парафинистой сырой нефти и ближневосточной асфальтеновой сырой нефти осуществляли при 20°С, 40°С, 60°С, 80°С, и затем снова при 20° после охлаждения от 80°С, при этом второе измерение при 20°С осуществляли для измерения вязкости в отсутствии парафинов, поскольку образование парафина происходит достаточно медленно, что позволяет осуществить измерение вязкости при 20°С без парафина. Измерения вязкости каждого из образцов канадской асфальтеновой сырой нефти проводили при 5°С, 10°С, 20°С, 40°С, 60°С, 80°С. Результаты измерения вязкости для каждой из сырых нефтей представлены в таблицах 4, 5 и 6 ниже.

На фиг. 6, 7 и 8 показаны графики Log[Log (вязкости)] в зависимости от Log[температуры °K], полученные на основе измеренных значений вязкости в таблицах 4, 5 и 6, соответственно, иллюстрирующие влияние возрастания концентрации диметилсульфида на уменьшение вязкости образцов сырой нефти.

Измеренные значения вязкости и графики показывают, что диметилсульфид эффективен для значительного понижения вязкости сырой нефти в широком диапазоне исходных значений вязкости сырой нефти. DMS в качестве агента EOR примера 3. Дополнительное извлечение нефти из керна пласта с помощью композиции для извлечения нефти, состоящей из диметилсульфида, следующее за извлечением нефти из керна с помощью заводнения, измеряли для оценки эффективности DMS как третичного агента для извлечения нефти.

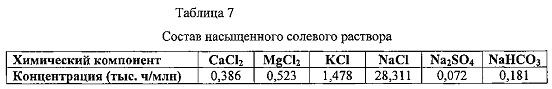

Два керна песчаника Berea длиной 5,02 см с диаметром керна 3,78 см и проницаемостью от 925 до 1325 мД насыщали насыщенным солевым раствором, имеющим состав, показанный в таблице 7.

После насыщения кернов насыщенным солевым раствором насыщенный солевой раствор вытесняли ближневосточной асфальтеновой сырой нефтью, имеющей характеристики, указанные выше в таблице 3, для насыщения кернов нефтью.

Нефть извлекали из каждого насыщенного нефтью керна с помощью добавления насыщенного солевого раствора в керн под давлением и последующего добавления DMS в керн под давлением. Каждый керн обрабатывали следующим образом для определения количества нефти, извлеченной из керна при добавлении насыщенного солевого раствора с последующим добавлением DMS. Нефть первоначально вытесняли из керна добавлением насыщенного солевого раствора в керн под давлением. К керну прикладывали обжимное давление 1 МПа при добавлении насыщенного солевого раствора, и скорость поступления насыщенного солевого раствора в керн устанавливали на уровне 0,05 мл/мин. Керн поддерживали при температуре 50°С во время вытеснения нефти из керна насыщенным солевым раствором. Нефть получали и собирали из керна во время вытеснения нефти из керна насыщенным солевым раствором до тех пор, пока не отмечалось прекращение поступления нефти (24 ч). После того, как вытеснение нефти из керна насыщенным солевым раствором прекращалось, нефть вытесняли из керна с помощью добавления DMS в керн под давлением. DMS добавляли в керн при скорости поступления 0,05 мл/мин в течение 32 ч для первого керна и в течение 15 ч для второго керна. Нефть, вытесненную из керна во время добавления DMS в керн, собирали отдельно от нефти, вытесненной при добавлении насыщенного солевого раствора в керн.

Образцы нефти, собранные из каждого керна с помощью вытеснения насыщенным солевым раствором и с помощью вытеснения DMS, отделяли от воды экстракцией дихлорметаном, и выделенный органический слой сушили над сульфатом натрия. После испарения летучих компонентов из выделенного, высушенного органического слоя каждого образца нефти количество нефти, вытесненное при добавлении в керн насыщенного солевого раствора, и количество нефти, вытесненное при добавлении в керн DMS, взвешивали. Летучие компоненты также испаряли из образца ближневосточной асфальтеновой сырой нефти, чтобы иметь возможность внести поправку на потерю легких фракций при испарении. В таблице 8 показано количество нефти, полученной из каждого керна при вытеснении насыщенным солевым раствором и последующем вытеснении DMS.

Как показано в таблице 8, DMS является достаточно эффективным для извлечения дополнительного количества нефти из керна пласта после извлечения нефти из керна с помощью заводнения насыщенным солевым раствором: извлекается приблизительно 60% нефти, остающейся в керне после заводнения.

Таким образом, настоящее изобретение хорошо приспособлено для достижения упомянутых целей и преимуществ, а также целей и преимуществ, которые являются неотъемлемыми для данного изобретения. Конкретные варианты осуществления, описанные выше, являются только иллюстративными, поскольку настоящее изобретение можно модифицировать и практически применять различными, но эквивалентными способами, очевидными для специалистов в данной области техники, использующих преимущества изобретения, описанного в данном документе. Более того, на детали конструкции или дизайн, приведенные в настоящем документе, не налагается ограничений, кроме описанных ниже в формуле изобретения. Поэтому является очевидным, что конкретные иллюстративные варианты осуществления, раскрытые выше, можно изменять, объединять или модифицировать, и все такие изменения считаются входящими в объем настоящего изобретения. Изобретение, описанное в настоящем документе для иллюстрации, соответствующим образом может быть осуществлено в отсутствие любого элемента, не описанного специальным образом в настоящем документе, и/или любого необязательного элемента, описанного в настоящем документе. Хотя композиции и способы описаны терминами «охватывающие», «содержащие» или «включающие» различные компоненты или стадии, композиции и способы также могут «состоять по существу из» или «состоять из» различных компонентов и стадий. Всякий раз, когда описывается численный диапазон с нижним пределом и верхним пределом, любое число и любой включенный диапазон в пределах данного диапазона являются конкретно раскрытыми. В частности, каждый диапазон значений (в форме «от примерно «а» до примерно «b», или равнозначно, «от приблизительно «а» до «b», или равнозначно, «от приблизительно а-b»), описанный в настоящем документе, следует понимать как указывающий на каждое число и диапазон в более широком диапазоне значений. Также термины в формуле изобретения имеют свое прямое обычное значение, если иное не определено недвусмысленно и ясно патентообладателем. Более того, формы единственного числа, используемые в формуле изобретения, определяются в настоящем документе как означающие один или несколько элементов, которые они вводят.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМЫ И СПОСОБЫ ПОЛУЧЕНИЯ ДИМЕТИЛСУЛЬФИДА ИЗ КИСЛОГО ГАЗА | 2014 |

|

RU2662811C2 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ГАЗООБРАЗНЫХ ПРОДУКТОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО СИНТЕЗА МЕТИЛМЕРКАПТАНА | 1997 |

|

RU2178411C2 |

| ИНТЕГРАЦИЯ ОКИСЛИТЕЛЬНОГО СОЧЕТАНИЯ В МЕТАНОВЫЕ УСТАНОВКИ | 2018 |

|

RU2764097C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| СПОСОБ ВЫСОКОЭФФЕКТИВНОГО ИЗВЛЕЧЕНИЯ СЕРЫ ИЗ ПОТОКА КИСЛОГО ГАЗА | 2005 |

|

RU2383385C2 |

| СПОСОБ ОТДЕЛЕНИЯ СЕРОВОДОРОДА ОТ ГАЗОВЫХ СМЕСЕЙ С ИСПОЛЬЗОВАНИЕМ ГИБРИДНОЙ СМЕСИ РАСТВОРИТЕЛЕЙ | 2017 |

|

RU2736714C1 |

| РЕГУЛИРОВАНИЕ КИСЛОГО ГАЗА В ПРОЦЕССЕ ПРОИЗВОДСТВА ЖИДКОГО ТОПЛИВА | 2014 |

|

RU2670761C9 |

| КАТАЛИТИЧЕСКАЯ КОНВЕРСИЯ ДИСУЛЬФИДНОГО МАСЛА В ПРИСУТСТВИИ ВОДЫ | 2016 |

|

RU2723117C1 |

| СПОСОБ ФОРМИРОВАНИЯ МОЧЕВИНЫ ПОСРЕДСТВОМ ОБЪЕДИНЕНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ АММИАКА И ПРОЦЕССА ПОЛУЧЕНИЯ МОЧЕВИНЫ И СИСТЕМА ДЛЯ ЭТОГО | 2013 |

|

RU2569306C1 |

| СПОСОБ ОБРАБОТКИ ПОТОКА УГЛЕВОДОРОДНОГО ГАЗА, ИМЕЮЩЕГО ВЫСОКУЮ КОНЦЕНТРАЦИЮ ДИОКСИДА УГЛЕРОДА, С ИСПОЛЬЗОВАНИЕМ БЕДНОГО РАСТВОРИТЕЛЯ, СОДЕРЖАЩЕГО ВОДНЫЙ РАСТВОР АММИАКА | 2009 |

|

RU2485998C2 |

Настоящее изобретение относится к системам и способам получения диметилсульфида из потока газифицированного кокса. Описан способ извлечения нефти из нефтеносного пласта, включающий в себя введение в пласт композиции для извлечения нефти, содержащей диметилсульфид, который получен способом, включающим обеспечение потока газифицированного кокса, содержащего монооксид углерода, водород, сероводород, диоксид углерода и азот; разделение потока газифицированного кокса на поток, обогащенный монооксидом углерода по сравнению с потоком газифицированного кокса, поток, обогащенный водородом по сравнению с потоком газифицированного кокса, и поток, обогащенный сероводородом по сравнению с потоком газифицированного кокса; получение метанола из по меньшей мере части отделенного потока, обогащенного монооксидом углерода, и по меньшей мере части отделенного потока, обогащенного водородом; и получение диметилсульфида из по меньшей мере части полученного метанола и по меньшей мере части отделенного потока, обогащенного сероводородом. Технический результат - получение диметилсульфида, который может быть особенно полезным в методах повышения нефтеотдачи («EOR»), создание более крупного рынка для кокса с высоким содержанием серы и, следовательно, для высокосернистой нефти и угля, минимизация экологических проблем, связанных с высокосернистым коксом. 9 з.п. ф-лы, 3 пр., 8 табл., 8 ил.

1. Способ извлечения нефти из нефтеносного пласта, включающий в себя введение в пласт композиции для извлечения нефти, содержащей диметилсульфид, который получен способом, включающим:

обеспечение потока газифицированного кокса, содержащего монооксид углерода, водород, сероводород, диоксид углерода и азот;

разделение потока газифицированного кокса на поток, обогащенный монооксидом углерода по сравнению с потоком газифицированного кокса, поток, обогащенный водородом по сравнению с потоком газифицированного кокса, и поток, обогащенный сероводородом по сравнению с потоком газифицированного кокса;

получение метанола из по меньшей мере части отделенного потока, обогащенного монооксидом углерода, и по меньшей мере части отделенного потока, обогащенного водородом; и

получение диметилсульфида из по меньшей мере части полученного метанола и по меньшей мере части отделенного потока, обогащенного сероводородом.

2. Способ по п.1, дополнительно включающий в себя:

газификацию кокса с получением указанного потока газифицированного кокса.

3. Способ по п.2, в котором кокс представляет собой нефтяной кокс.

4. Способ по п.3, в котором нефтяной кокс содержит по меньшей мере 3% масс. серы.

5. Способ по п.2, в котором кокс представляет собой угольный кокс.

6. Способ по п.5, в котором угольный кокс содержит по меньшей мере 1% масс. серы.

7. Способ по п.1, дополнительно включающий в себя выделение из потока газифицированного кокса потока, обогащенного диоксидом углерода по сравнению с потоком газифицированного кокса, и сжатие потока, обогащенного диоксидом углерода.

8. Способ по любому из пп.1-7, дополнительно включающий в себя:

получение бензина из по меньшей мере части указанного метанола.

9. Способ по любому из пп.1-7, дополнительно включающий в себя:

получение олефина из по меньшей мере части указанного метанола.

10. Способ по п.1, в котором композиция для извлечения нефти содержит по меньшей мере 75 мол.% диметилсульфида.

| US 4348486 A1, 07.09.1982 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2012 |

|

RU2478604C1 |

| Способ получения диметилсульфида | 1987 |

|

SU1414844A1 |

| Перегонная колонна | 1943 |

|

SU65045A2 |

| WO 2011054204 A1, 12.05.2011 | |||

| US 3279541 A1, 18.10.1966. | |||

Авторы

Даты

2018-09-25—Публикация

2014-06-25—Подача