Изобретение относится к технике розжига горючих смесей, в частности к электрическим системам зажигания авиационных газотурбинных двигателей (ГТД), и может использоваться в системах зажигания промышленных газотурбинных установок (ГТУ).

Для воспламенения топливовоздушной смеси в авиационных двигателях применяют электрические системы зажигания [1 (стр. 263-277)], [2 (стр. 237-247)], [3], [4 (т. 5 стр. 110)]. В состав системы зажигания, как правило, входит свеча зажигания, агрегат зажигания, кабель зажигания, соединяющий агрегат зажигания со свечой зажигания. На двухконтурных авиационных двигателях (ТРДД) агрегат зажигания преимущественно устанавливается на корпусе вентилятора, а кабель зажигания, соединяющий агрегат зажигания со свечой зажигания, частично располагается на корпусе вентилятора и, проходя через стойки, соединяющие корпус вентилятора с корпусом газогенератора, располагается на корпусе газогенератора со стороны компрессора и частично на корпусе камеры сгорания, где соединяется со свечой зажигания [4 (т. 1 стр. 108-118, т. 3 стр. 137-140)]. При работе двигателя корпуса газогенератора и камеры сгорания нагреваются, соответственно нагревается и кабель зажигания, размещающийся на них. Кроме этого, концевая заделка кабеля зажигания, представляющая собой соединение высоковольтного провода зажигания (размещенного внутри экранирующей оболочки кабеля зажигания), с контактом, через который разрядный ток агрегата зажигания и высокое напряжение передается на контактную головку свечи зажигания [5], также подвергается интенсивному нагреву от работающего двигателя. Термостойкость высоковольтных проводов зажигания с фторопластовой изоляцией имеет известные ограничения [6]. Поэтому по мере совершенствования ГТД, перехода к так называемым двигателям 4 и 5 поколения [4 (т. 2 стр. 109-116)] температура газов за компрессором выросла первоначально до (450-500)°С, далее до (550-650)°С, возникла необходимость охлаждения высоковольтных проводов зажигания, размещенных внутри экранирующей оболочки кабеля зажигания.

Известен способ охлаждения высоковольтных проводов зажигания, размещенных внутри экранирующей оболочки кабелей зажигания, заключающийся в том, что отбирают часть воздуха из вентиляторного контура двигателя, направляют его на внешнюю поверхность экранирующей оболочки кабеля зажигания в места ее закрепления на корпусе компрессора высокого давления двигателя и корпуса камеры сгорания и соединения со свечой зажигания [7], [8]. Однако рост температур за компрессором высокого давления, вызванный необходимостью повышения эффективности рабочего процесса в двигателях [4 (т. 2 стр. 109-116)], значительный расход воздуха на охлаждение кабеля зажигания при реализации этого способа охлаждения, делает его недостаточно эффективным для обеспечения температур высоковольтных проводов зажигания не более (200-220)°С [15], что необходимо для обеспечения ресурсных характеристик высоковольтных проводов в составе кабелей зажигания. При температурах более 250°С фторопластовая изоляция проводов начинает выделять фтористые соединения и постепенно теряет свои свойства [6 (стр. 14)]. Кроме этого, концевая заделка высоковольтного провода, находясь во внутренней полости свечи зажигания, подвергается воздействию более высоких температур, чем основная часть кабеля зажигания. Практически температуры в этой зоне близки к температуре корпуса двигателя в месте установки в него (пускового воспламенителя при косвенном розжиге и непосредственно в камере сгорания при непосредственном розжиге [4 (т. 2 стр. 109-116)]), то есть для двигателей 4-5 поколений эта температура может достигать значений, превышающих 400°С. Проводящая жила высоковольтных проводов зажигания, выполняемая из медной проволоки, подвергается осевым нагрузкам в месте концевой заделки (как правило, жила провода соединяется с кабельной концевой заделкой пайкой высокотемпературными припоями). Воздействие повышенных температур, знакопеременные осевые нагрузки, вызванные поперечным перемещением оболочки кабеля зажигания, вследствие вибрационного воздействия при работе двигателей, приводят к разрушению места соединения контакта концевой заделки провода с токоведущей жилой провода, нарушению электропрочности кабеля зажигания [акт КС], уменьшают надежность соединения контакта провода концевой заделки и изоляции провода в ее зоне [4 (т. 4 стр. 166-168)], [9], [10].

Известен способ охлаждения высоковольтного провода зажигания авиационного газотурбинного двигателя, принятый за прототип, частично лишенный отмеченных выше недостатков, заключающийся в том, что для охлаждения элементов конструкции кабеля зажигания, в том числе проводов зажигания высоковольтных, отбирают воздух от одной из ступеней компрессора двигателя, подают этот воздух во внутреннюю полость экранирующего рукава кабеля зажигания, размещенного на газогенераторе, продувают охлаждающий воздух через внутренний объем кабеля зажигания до его соединения со свечой зажигания, сбрасывают охлаждающий воздух из внутреннего объема кабеля зажигания на внешнюю поверхность свечи зажигания [2 (стр. 32-34)], [11], [12], [13], [14]. Этот способ охлаждения требует меньшего расхода воздуха на охлаждение элементов конструкции кабеля зажигания, прежде всего, высоковольтных проводов зажигания по трассе его размещения на газогенераторе двигателя.

Однако в ряде случаев при повышении температуры за компрессором до предельных указанных выше значений температура в зоне концевой заделки высоковольтного провода зажигания достигает (400-450)°С. Охлаждение корпуса свечи продуваемым через кабель зажигания воздухом в этом случае недостаточно, что приводит к перегреву концевой заделки кабеля зажигания, нарушению целостности жилы высоковольтного провода в месте этой заделки (пайки с контактом) в процессе ресурсной наработки.

Цель предлагаемого изобретения - повышение прочности концевой заделки высоковольтного провода кабеля зажигания авиационного газотурбинного двигателя.

Указанная цель достигается тем, что для охлаждения элементов конструкции кабеля зажигания отбирают воздух от одной из ступеней компрессора газотурбинного двигателя, подают этот воздух во внутреннюю полость экранирующего рукава кабеля зажигания, продувают охлаждающий воздух через концевую заделку высоковольтного провода, контакт которой соединен с контактной головкой центрального электрода свечи зажигания, ножку керамического изолятора свечи зажигания, коаксиальный зазор между экранным керамическим изолятором и металлическим экраном свечи зажигания, выбрасывают охлаждающий воздух из коаксиального зазора между экранным керамическим изолятором и металлическим экраном свечи зажигания через как минимум одно отверстие в металлическом экране свечи зажигания.

Новым, согласно предложенного изобретения, является то, что охлаждающий воздух продувают через концевую заделку высоковольтного провода, контакт которой соединен с контактной головкой центрального электрода свечи зажигания, ножку керамического изолятора свечи зажигания, коаксиальный зазор между экранным керамическим изолятором и металлическим экраном свечи зажигания, выбрасывают охлаждающий воздух из коаксиального зазора между экранным керамическим изолятором и металлическим экраном свечи зажигания через как минимум одно отверстие в металлическом экране свечи зажигания. Это позволяет более эффективно, чем в прототипе, обеспечить охлаждение концевой заделки кабеля зажигания, и тем самым обеспечить более высокие механические показатели жилы провода, исключить ее термомеханические повреждения, повысить надежность фторопластовой изоляции высоковольтных проводов кабеля зажигания в зоне концевой заделки. Таким образом, предлагаемое изобретение повышает показатели надежности кабеля зажигания. Предлагаемый способ охлаждения высоковольтного провода кабеля зажигания авиационного двигателя реализуется следующим образом.

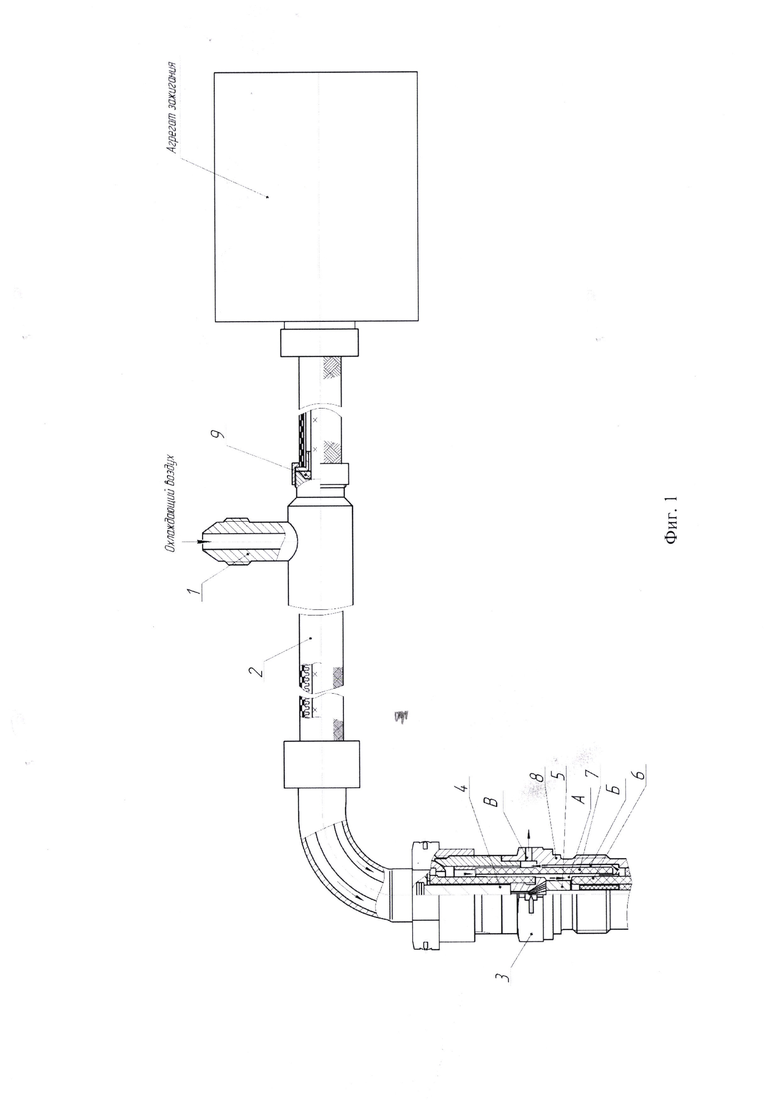

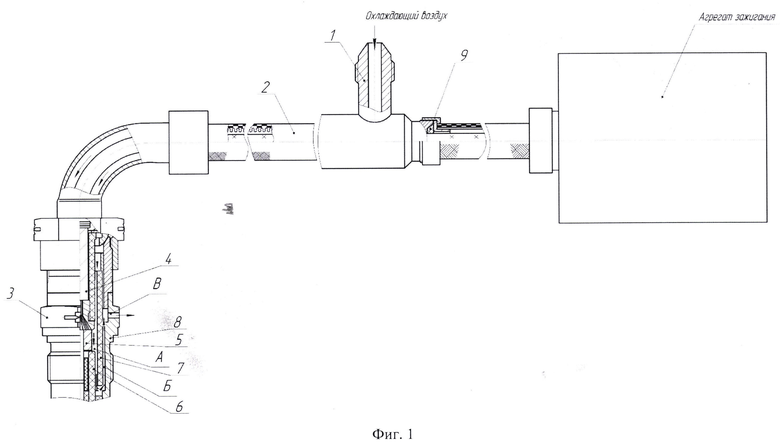

На фиг. 1 представлена иллюстрация реализации предлагаемого способа охлаждения.

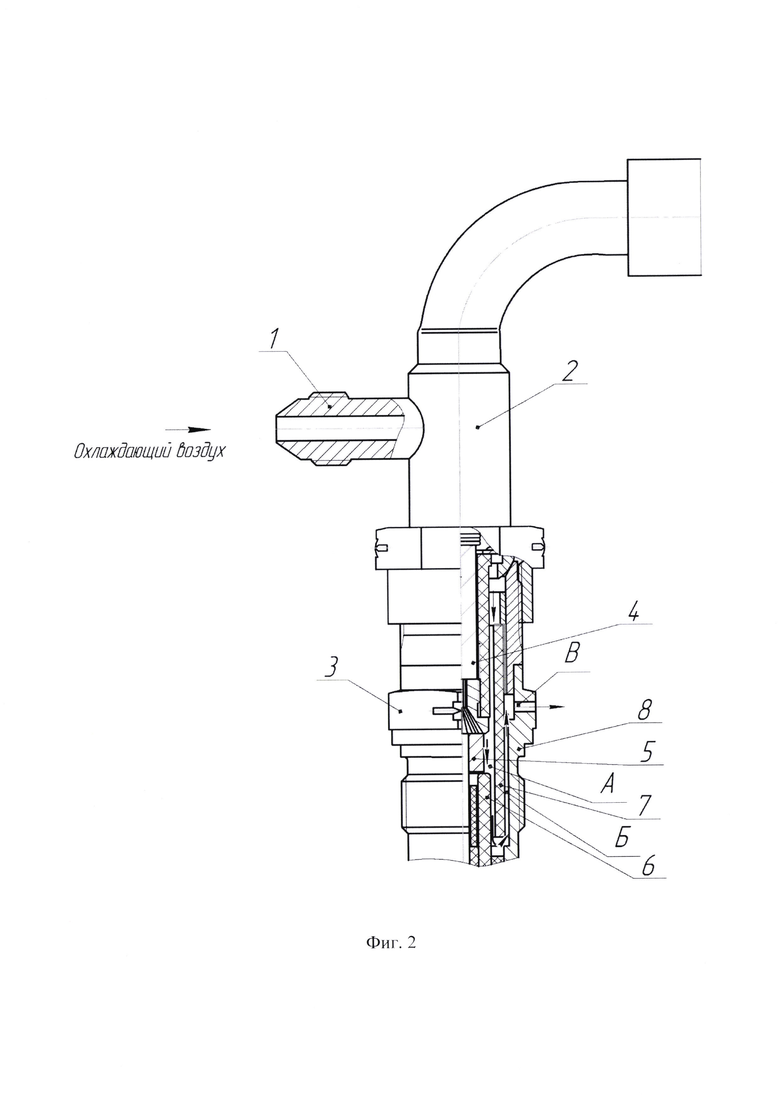

Кабель зажигания включает в себя: штуцер поз. 1, для подачи охлаждающего воздуха, герметичный гофрированный рукав в экранирующей оплетке (экранирующий рукав) поз. 2, и входящую во внутренний объем свечи зажигания поз. 3 концевую заделку поз. 4 высоковольтного провода кабеля зажигания, контактирующую с контактной головкой центрального электрода поз. 5. Ножка керамического изолятора поз. 6 свечи зажигания, образует коаксиальный зазор А с экранным керамическим изолятором поз. 7, который установлен с зазором Б относительно металлического экрана поз. 8 свечи зажигания, в корпусе которой имеется как минимум одно отверстие В. В кабеле зажигания имеется резиновое уплотнение поз. 9, исключающее проникновение охлаждающего воздуха в неохлаждаемую часть кабеля зажигания, размещенной, например, на стойке или вентиляторе двигателя.

Предлагаемый способ охлаждения высоковольтного провода кабеля зажигания авиационного газотурбинного двигателя заключается в том, что для охлаждения элементов конструкции кабеля зажигания отбирают воздух от одной из ступеней компрессора газотурбинного двигателя, подают этот воздух (через штуцер поз. 1) во внутреннюю полость экранирующего рукава поз.2 кабеля зажигания, отличающийся тем, что охлаждающий воздух продувают через концевую заделку поз. 4 высоковольтного провода, контакт которой соединен с контактной головкой поз. 5 центрального электрода свечи зажигания поз. 3, ножку керамического изолятора свечи зажигания поз. 6, коаксиальный зазор между экранным керамическим изолятором поз. 7 и металлическим экраном поз. 8 свечи зажигания, выбрасывают охлаждающий воздух из коаксиального зазора Б между экранным керамическим изолятором поз. 7 и металлическим экраном поз. 8 свечи зажигания через как минимум одно отверстие В в металлическом экране свечи зажигания.

Очевидно, что подача воздуха от ступени компрессора может осуществляться не только в гибкую часть экранирующего рукава, но и его жесткую часть - угольник, который соединяется с металлическим экраном свечи зажигания (см., например, фиг. 2).

Локализованное охлаждение концевой заделки воздухом, отбираемым от одной из ступеней компрессора (с температурой воздуха не более 200°С), позволяет малым расходом воздуха обеспечить охлаждение концевой заделки до приемлемых температур для обеспечения прочностных характеристик жилы провода, обеспечивающих ресурсные требования авиационных двигателей. Эффективность предлагаемого способа охлаждения подтверждена результатами испытаний систем зажигания в составе промышленных ГТУ с наработкой значительно превышающей требования к ресурсу авиационных двигателей. Кроме этого, предлагаемый способ охлаждения дополнительно уменьшает температуру узлов герметизации свечи зажигания, которые, обеспечивая герметичность свечи, закрепляют керамический изолятор, в ножке которого закреплена контактная головка свечи зажигания, с которой контактирует контактная заделка провода зажигания.

Результаты испытаний показывают, что изменение температуры в зоне концевой заделки с 320°С до температур менее 220°С позволяет более чем в 3 раза увеличить ресурс работы концевых заделок в кабелях зажигания ГТД и ГТУ.

Таким образом, предлагаемый способ охлаждения кабеля зажигания системы зажигания авиационных ГТД и промышленных ГТУ отличается повышенной эффективностью при его использовании.

Источники информации

1. В.А. Балагуров. Аппараты зажигания. М. «Машиностроение», 1968.

2. А. Лефевр. Процессы в камерах сгорания ГТД. М. «Мир», 1986.

3. AIR784C. - INTERRELATION OF ENGINE DESIGN AND BURNER CONFIGURATION WITH SELECTION AND PERFORMANCE OF ELECTRICAL IGNITION SISTEMS FOR GAS TURBINE ENGINES. - 1995. - 33 p.

4. A.A. Иноземцев, M.A. Нихамкин, В.Л. Сандрацкий. Основы конструирования авиационных двигателей и энергетических установок, т. 1, т 2, т 3 т . М. «Машиностроение», 2008.

5. ARP 670 AEROSPACE RECOMMENDED PRACTICE.

6. ГОСТ 14906-77. Фторопласт - 4Д. Технические условия.

7. ПМ RU178111 U. МПК Н01В 7/16.

8. Патент US 6358072 (В1) МПК H01R 13/44.

9. Акт исследования №ИС-2017/109. АО УНПП «Молния».

10. Акт исследования №ИС-2019/56. АО УНПП «Молния».

11. CN 1991143 (А) МПК F02C 7/266.

12. US 7637094 (В2) МПК F02C 7/264, F02G 1/055.

13. ЕР 1798398 (А2) МПК F02C 7/266.

14. US 6483022 (В2) МПК Н01 В 9/06, H01R 4/00.

15. ОСТ 100777-75. Трубки фторопластовые. Технические условия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ЕМКОСТНОЙ СИСТЕМЫ ЗАЖИГАНИЯ ДВИГАТЕЛЕЙ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2014 |

|

RU2558751C1 |

| ЗАПАЛЬНОЕ УСТРОЙСТВО ДЛЯ РОЗЖИГА КАМЕР СГОРАНИЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2020 |

|

RU2738226C1 |

| ПРОВОД ЗАЖИГАНИЯ ВЫСОКОВОЛЬТНЫЙ | 2024 |

|

RU2836862C1 |

| Свеча зажигания газотурбинного двигателя | 2024 |

|

RU2836043C1 |

| СПОСОБ РОЗЖИГА КАМЕРЫ СГОРАНИЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2020 |

|

RU2738223C1 |

| СВЕЧА ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЕЙ ЛЕТАТЕЛЬНЫХ АППАРТОВ | 2004 |

|

RU2285318C2 |

| СПОСОБ РОЗЖИГА КАМЕРЫ СГОРАНИЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2011 |

|

RU2460895C1 |

| ЗАПАЛЬНОЕ УСТРОЙСТВО ДЛЯ РОЗЖИГА КАМЕР СГОРАНИЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2011 |

|

RU2446531C1 |

| СПОСОБ ИСПЫТАНИЯ И ПРОВЕРКИ РАБОТОСПОСОБНОСТИ СВЕЧЕЙ ЗАЖИГАНИЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2021 |

|

RU2766478C1 |

| ЗАПАЛЬНОЕ УСТРОЙСТВО ДЛЯ РОЗЖИГА КАМЕР СГОРАНИЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2011 |

|

RU2460896C1 |

Изобретение относится к технике розжига горючих смесей, в частности к электрическим системам зажигания авиационных газотурбинных двигателей (ГТД) и может использоваться в системах зажигания промышленных газотурбинных установок (ГТУ). Для охлаждения элементов конструкции кабеля зажигания отбирают воздух от одной из ступеней компрессора газотурбинного двигателя и подают этот воздух во внутреннюю полость экранирующего рукава кабеля зажигания. Далее продувают охлаждающий воздух через концевую заделку высоковольтного провода, контакт которой соединен с контактной головкой центрального электрода свечи зажигания, ножку керамического изолятора свечи зажигания, коаксиальный зазор между экранным керамическим изолятором и металлическим экраном свечи зажигания, выбрасывают охлаждающий воздух из коаксиального зазора между экранным керамическим изолятором и металлическим экраном свечи зажигания через как минимум одно отверстие в металлическом экране свечи зажигания. Технический результат изобретения - повышение прочности концевой заделки высоковольтного провода кабеля зажигания авиационного газотурбинного двигателя. 2 ил.

Способ охлаждения высоковольтного провода кабеля зажигания авиационного газотурбинного двигателя, заключающийся в том, что для охлаждения элементов конструкции кабеля зажигания отбирают воздух от одной из ступеней компрессора газотурбинного двигателя, подают этот воздух во внутреннюю полость экранирующего рукава кабеля зажигания, отличающийся тем, что охлаждающий воздух продувают через концевую заделку высоковольтного провода, контакт которой соединен с контактной головкой центрального электрода свечи зажигания, ножку керамического изолятора свечи зажигания, коаксиальный зазор между экранным керамическим изолятором и металлическим экраном свечи зажигания, выбрасывают охлаждающий воздух из коаксиального зазора между экранным керамическим изолятором и металлическим экраном свечи зажигания через как минимум одно отверстие в металлическом экране свечи зажигания.

| ЗАПАЛЬНОЕ УСТРОЙСТВО ДЛЯ РОЗЖИГА КАМЕР СГОРАНИЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2011 |

|

RU2460896C1 |

| ЗАПАЛЬНОЕ УСТРОЙСТВО ДЛЯ РОЗЖИГА КАМЕР СГОРАНИЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2020 |

|

RU2738226C1 |

| СПОСОБ РОЗЖИГА КАМЕРЫ СГОРАНИЯ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2020 |

|

RU2738223C1 |

| CN 1991143 B, 05.10.2011 | |||

| US 3800530 A1, 02.04.1974. | |||

Авторы

Даты

2022-06-07—Публикация

2021-11-15—Подача