Настоящее изобретение относится к области машиностроения и предназначено для снижения вибрации различных машинных агрегатов, имеющих приводной электродвигатель.

В частности, оно может быть использовано для уменьшения вибрации, передаваемой от поршневого компрессорного агрегата на фундамент. Требования к соблюдению санитарных норм и специальные требования к оборудованию приводят к необходимости применения различных методов снижения вибрации.

Известен компрессорный агрегат, включающий поршневой компрессор, силовой привод и блок управления, при этом компрессор размещен в кожухе и содержит систему охлаждения, систему виброизоляции и механизм движения, образованный в виде коленчатого вала, соединенного приводными шатунами с расположенными в цилиндрах первой и второй ступеней поршнями, а также с силовым приводом, при этом коленчатый вал компрессора выполнен неразъемным с возможностью установки на него коренных подшипников качения и подшипников качения в нижних головках шатунов. Система виброизоляции компрессорного агрегата содержит резинометаллические, или пружинные, или пластинчатые, или тросовые амортизаторы (патент РФ №151469, МПК F04B 39/00, публикация 2015 г.).

Недостатком известного компрессорного агрегата является отсутствие средств подавления вибрации, например, виброгасителей, и как следствие - недостаточно низкий уровень вибрации.

Известны компрессорные агрегаты, состоящие из компрессора с приводом от асинхронного электродвигателя, установленные на двухкаскадной виброизоляции, с промежуточной рамой, снабженной динамическими виброгасителями с металлическими упругими элементами (Бершадский С.А. «Снижение вибрации и шума поршневых компрессоров» - Л., Судостроение, 1990, с. 135 - 142).

К числу недостатков известных компрессорных агрегатов относится существенная (на 60 - 80%) неполнота использования эффективности динамических виброгасителей с металлическими упругими элементами. Об этом свидетельствует указанные на страницах 140 и 141 значения достигнутого снижения вибрации промежуточной рамы - в 4-5 раз, в 3-4 раза, в 2-3 раза. Среди причин этих недостатков можно отметить:

а) возможная недостаточная собственная жесткость металлоконструкции промежуточной рамы (далее - рамы);

б) недостаточное для полного подавления вибрации количество гасителей и их неоптимальная установка на раме;

в) непостоянство частоты вращения ротора асинхронного двигателя в процессе работы исполнительного механизма, откуда автоматически следует, что достигнутые на агрегате-прототипе результаты по снижению вибрации рамы имели место только на части времени работы агрегата после пуска; при изменении же условий работы компрессора, например температур всасываемого воздуха или охлаждающей компрессор воды, достигнутые пониженные уровни возрастали и требовали подстройки гасителей.

Причина низкой эффективности гасителей состоит в возможности тела рамы оказаться для подавляемой частоты телом деформируемым, т.н. «зарезонансным», как минимум - двухмассовым. С «узлом» деформации в середине и «пучностями» по краям. Обоснование необходимой жесткости рамы, а также минимального необходимого числа гасителей и необходимой ориентации на раме их рабочих осей изложены в отличительной части описания к заявке.

Также причиной неполного использования гасителей состоит в том, что гасители с металлическими упругими элементами являются так называемыми «высокодобротными», то есть они имеют чрезвычайно узкую частотную полосу эффективной работы 0,05 - 0,1 Гц. Стоит частоте вибрации выйти за пределы полосы, и гаситель становится бесполезным. Но, как известно, частота вибрации машинных агрегатов принципиально равна и кратна частоте вращения приводного двигателя. При этом также известно, что частота вращения асинхронных двигателей уменьшается по мере загрузки ротора рабочим моментом исполнительного механизма. Скольжение ротора относительно номинальной частоты сети 50 Гц при полной нагрузке доходит до 3 - 4%. А это, например, для шестиполюсного двигателя, 1000 об/мин, составляет 0,48 - 0,64 Гц. Более того, согласно ГОСТ РВ 2090-006-2008 «Устройства и изделия электротехнические корабельные», п. 4.7, допускается установившееся отклонение частоты переменного тока 50 Гц ±4%. Как видим, диапазон колебаний частоты вращения, а следовательно, и вибрации, подлежащей подавлению, в разы шире рабочей полосы гасителей.

В таких условиях настройка гасителей, каждого по отдельности, оказывается возможной лишь после полной стабилизации режима работы потребителя. В частности, поршневой компрессор требует для этого до 30 мин. И даже после стабилизации, любое кратковременное отклонение режима, например, продувка конденсата, дает бросок вибрации. Например, увеличение частоты вращения с 960 до 966 об/мин смещает частоту вибрации с 16,0 до 16,1 Гц, что полностью выводит ее из рабочей полосы гасителей - 0,1 Гц.

Помимо этого, на стационарный режим компрессоров влияют колебания внешних условий, определяющих частоту вращения - температура охлаждающей воды, атмосферное давление и пр. Это требует постоянного контроля вибрации и частой подстройки гасителей даже на стационарном режиме.

Целью изобретения является обеспечение возможности использовать эффективность гасителей во всем диапазоне режимов работы приводимого двигателем механизма, в частности компрессора.

Сущность заявленного технического решения заключается в следующем.

Машинный агрегат, включающий исполнительный механизм и приводящий его в движение асинхронный двигатель, которые установлены на фундаменте через виброизоляцию, содержащую два каскада амортизаторов и расположенную между ними промежуточную раму, на которой установлены динамические виброгасители с металлическими упругими элементами, характеризуется тем, что конструкция рамы выполнена дорезонансной относительно частоты подавляемой вибрации, при этом виброгасители в количестве 8 штук закреплены на промежуточной раме так, что рабочие оси четырех из них попарно параллельны двум горизонтальным главным осям инерции рамы, а рабочие оси остальных гасителей вертикальны, причем частота вращения двигателя в течение всего времени работы агрегата обеспечена постоянной в пределах не более 0,002 ее номинального значения, посредством, например, питания асинхронного двигателя через преобразователь частоты с включением обратной связи по скорости вращения ротора.

Агрегат может быть установлен на двух или более параллельных дорезонансных рамах.

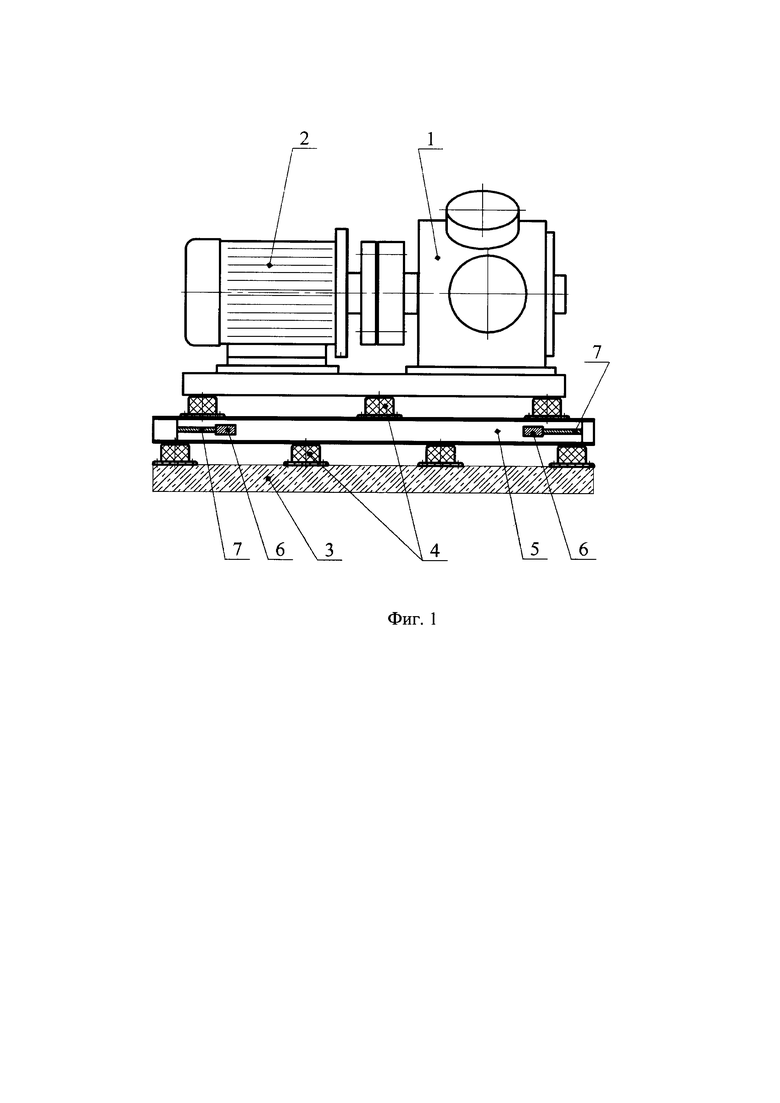

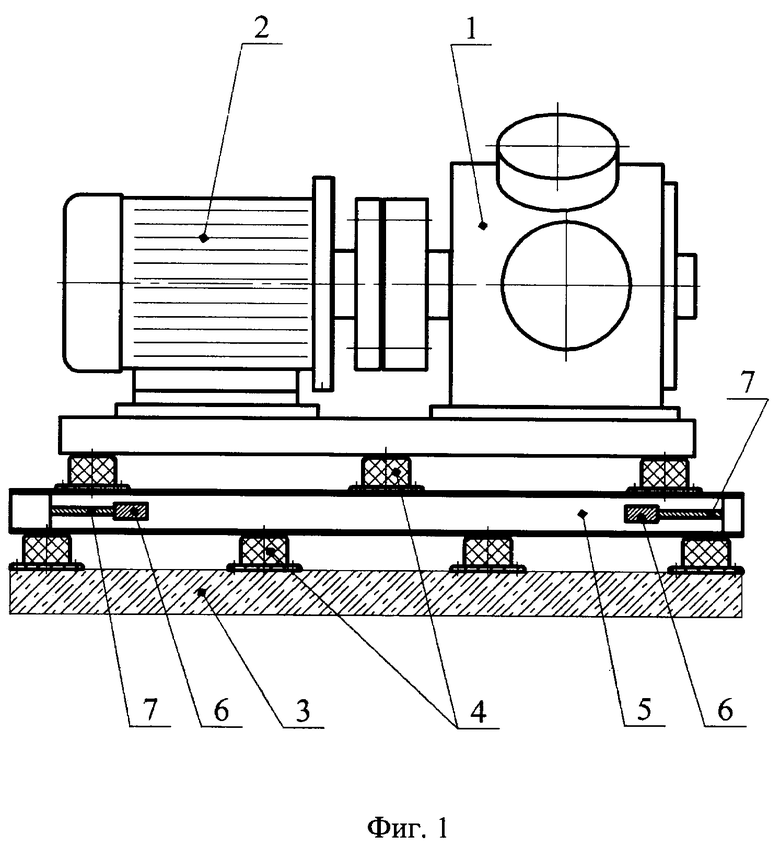

На фиг. 1 показана схема расположения элементов машинного агрегата, на фиг. 2 показана схема размещения виброгасителей на промежуточной раме (вид сверху), на фиг. 3 показана схема размещения виброгасителей на промежуточной раме (вид спереди), на фиг. 4 показана схема размещения виброгасителей на промежуточной раме (вид слева).

Машинный агрегат (фиг. 1) состоит из исполнительного механизма 1 и приводящего его в движение асинхронного электродвигателя 2, которые установлены на фундаменте 3 через виброизоляцию, содержащую два каскада амортизаторов 4 и расположенную между ними промежуточную раму 5, на которой установлены динамические виброгасители 6 с металлическими упругими элементами 7.

Обеспечение возможности использовать эффективность гасителей во всем диапазоне режимов работы приводимого двигателем механизма достигается путем применения следующих средств.

Металлоконструкция рамы относительно частоты подавляемой вибрации выполняется дорезонансной. При необходимости агрегат устанавливается на двух или более параллельных дорезонансных рамах. Рама не имеет собственных источников вибрации и колеблется только под действием сил и моментов, передаваемых ей машинным агрегатом через амортизаторы верхнего каскада. Известно, что все периодические силовые воздействия, приложенные к жесткому телу на одной частоте, суммируются в виде главного вектора сил и вектора главного момента. Под действием проекций первого вектора на три главные центральные оси инерции тела оно колеблется поступательно вдоль этих осей. Под действием проекций второго вектора тело колеблется поворотно вокруг этих же осей. Эти шесть проекций и определяют как необходимое количество гасителей, так и размещение их на раме (ориентацию их рабочих осей). Если масса и размеры машинного агрегата столь велики, что требуют протяженных размеров рамы, а выполнение ее конструкции дорезонансной для конкретной частоты невозможно или не рационально, агрегат устанавливается на двух или большем количестве дорезонансных рам меньшего размера. В этом случае каждая из них снабжается собственным комплектом гасителей.

Виброгасители в количестве 8 штук закреплены на раме так, что рабочие оси четырех из них попарно параллельны двум горизонтальным главным осям инерции рамы, а рабочие оси остальных гасителей вертикальны.

В реальных условиях рама чаще всего имеет форму, близкую к горизонтальному параллелепипеду (фиг. 2-4). Для подавления поступательной вибрации вдоль оси X гасители 8 и 9 установлены с ориентацией их рабочих осей вдоль X. Рабочие оси гасителей 10 и 11 сориентированы на подавление поступательной вибрации вдоль оси У. Одновременно гасители 8-11, каждый на своем плече, подавляют поворотную вибрацию рамы вокруг оси Z. Для подавления оставшихся трех направлений вибрации - поступательной вдоль Z и поворотной вокруг осей X и У - служат гасители 12-15 с вертикальной ориентацией их рабочих осей. Таким образом, все шесть проекций обоих главных векторов, вызывающих вибрацию рамы, находятся под воздействием гасителей. Остается настроить их на максимальную эффективность и обеспечить ее сохранение при любом режиме работы агрегата, от пуска до остановки. И независимо от внешних факторов типа частоты сети или времени года.

Частота вращения двигателя агрегата обеспечивается постоянной в пределах не более 0,002 ее номинального значения в течение всего времени работы агрегата любым известным способом, например, путем питания асинхронного двигателя через преобразователь частоты с включением обратной связи по скорости вращения ротора. Постоянство частоты вращения ротора двигателя обеспечивает постоянство частоты вибрации и, следовательно, постоянное ее расположение в частотной полосе эффективной работы гасителей в любой момент времени. Средство стабилизации частоты вращения должно быть составной частью машинного агрегата (т.н. «входить в объем поставки»). При исправной работе стабилизатора однократно произведенная настройка гасителей сохраняется в течение всего срока эксплуатации агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ генерации энергии, при котором используют и одновременно с этим частично гасят вредную вибрацию опоры (варианты) | 2016 |

|

RU2637156C1 |

| ДИНАМИЧЕСКИЙ ГАСИТЕЛЬ ВИБРАЦИИ | 2022 |

|

RU2804909C1 |

| Способ пуска или остановки виброактивных машин | 1988 |

|

SU1618928A1 |

| Способ снижения вибраций и устройство для его реализации - виброшунт-виброгаситель | 2022 |

|

RU2789953C1 |

| УСТРОЙСТВО ВИБРАЦИОННОЙ И ШУМОВОЙ ЗАЩИТЫ СУДОВОГО ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2010 |

|

RU2483971C2 |

| Станина электрической машины | 1980 |

|

SU928539A1 |

| Поршневая машина | 1989 |

|

SU1719690A1 |

| Винтовая компрессорная установка | 2023 |

|

RU2835723C1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ НЕПЛОСКОСТНОСТИ ОПОР РАБОЧЕГО ОБОРУДОВАНИЯ | 2013 |

|

RU2537207C1 |

| АВТОНОМНЫЙ ГАЗОПЕРЕКАЧИВАЮЩИЙ ЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 2004 |

|

RU2256821C1 |

Изобретение относится к области машиностроения. Машинный агрегат включает исполнительный механизм и приводящий его в движение асинхронный двигатель, установленные на фундаменте через виброизоляцию. Виброизоляция содержит два каскада амортизаторов и расположенную между ними промежуточную раму. На раме установлены динамические виброгасители с металлическими упругими элементами. Конструкция рамы выполнена дорезонансной относительно частоты подавляемой вибрации. Виброгасители в количестве восьми штук закреплены на промежуточной раме так, что рабочие оси четырех из них попарно параллельны двум горизонтальным главным осям инерции рамы, а рабочие оси остальных виброгасителей вертикальны. Частота вращения двигателя в течение всего времени работы агрегата обеспечена постоянной в пределах не более 0,002 ее номинального значения. Питание асинхронного двигателя осуществляется через преобразователь частоты с включением обратной связи по скорости вращения ротора. Достигается повышение эффективности работы гасителей во всем диапазоне режимов работы приводимого двигателем механизма. 1 з.п. ф-лы, 4 ил.

1. Машинный агрегат, включающий исполнительный механизм и приводящий его в движение асинхронный двигатель, установленные на фундаменте через виброизоляцию, содержащую два каскада амортизаторов и расположенную между ними промежуточную раму, на которой установлены динамические виброгасители с металлическими упругими элементами, отличающийся тем, что конструкция рамы выполнена дорезонансной относительно частоты подавляемой вибрации, при этом виброгасители в количестве восьми штук закреплены на промежуточной раме так, что рабочие оси четырех из них попарно параллельны двум горизонтальным главным осям инерции рамы, а рабочие оси остальных виброгасителей вертикальны, причем частота вращения двигателя в течение всего времени работы агрегата обеспечена постоянной в пределах не более 0,002 ее номинального значения, посредством, например, питания асинхронного двигателя через преобразователь частоты с включением обратной связи по скорости вращения ротора.

2. Машинный агрегат по п. 1, отличающийся тем, что агрегат установлен на двух или более параллельных дорезонансных рамах.

| RU 2020129399 A, 04.03.2022 | |||

| СПОСОБ ДВУХКАСКАДНОЙ АМОРТИЗАЦИИ ОПОРНЫХ КОНСТРУКЦИЙ МАШИН | 2013 |

|

RU2547946C2 |

| US 3747915 A, 24.07.1973 | |||

| УСТРОЙСТВО ДЛЯ ПРИНУДИТЕЛЬНОЙ БЛОКИРОВКИ ДВУХ ЭЛЕМЕНТОВ, ОРИЕНТИРОВАННЫХ ПЕРПЕНДИКУЛЯРНО ДРУГ К ДРУГУ | 2010 |

|

RU2533088C2 |

Авторы

Даты

2022-06-09—Публикация

2022-01-24—Подача