Изобретение относится к газотурбинным двигателям, в частности к конструкциям основных камер сгорания.

Известна кольцевая камера сгорания газотурбинного двигателя, содержащая корпус, в нем кольцевую жаровую трубу, включающую две отстоящие друг от друга кольцевые стенки, изготовленные из композиционного керамического материала, соединенные между собой в передней по потоку части лобовой стенкой и образующие полость горения [патент США №6775985, F23R 3/00, F23R 3/50, 2004 г.].

Недостатком известной конструкции является отсутствие эффективного охлаждения стенок жаровой трубы, что приводит к существенному нагреву стенок и, как следствие, повышенному тепловому излучению в сторону корпуса камеры сгорания, повышению его температуры и снижению прочностных характеристик.

Другими недостатками являются малые контактные поверхности подверженных износу деталей соединений стенок жаровой трубы с лобовой стенкой и сопловым аппаратом турбины, изготовленных из разнородных материалов, требующих обеспечения надежных уплотнений полости жаровой трубы и необходимости компенсации взаимных тепловых перемещений в осевом и радиальном направлениях. Указанные недостатки снижают надежность камеры сгорания и топливную экономичность двигателя за счет утечек воздуха в соединениях стенок жаровой трубы.

Наиболее близкой к заявляемой является камера сгорания газотурбинного двигателя, содержащая корпус, в нем кольцевую жаровую трубу, включающую две отстоящие друг от друга кольцевые стенки, соединенные между собой в передней по потоку части лобовой стенкой, выполненные двухслойными и ограничивающими полость горения [патент РФ №2215241, F23R 3/04, 2003 г.].

Главным недостатком известной камеры сгорания является потребность в определенном расходе воздуха на охлаждение стенок жаровой трубы, который используется неэффективно в процессе горения, что снижает топливную экономичность двигателя и не способствует уменьшению эмиссии вредных веществ в выхлопных газах.

Наличие в конструкции жаровой трубы большого разнообразия типоразмеров сегментов и количества их крепежных элементов приводит к низкой надежности сгорания.

Техническая задача, на решение которой направлено заявляемое изобретение, заключается в улучшении топливной экономичности двигателя, снижении эмиссии вредных веществ в выхлопных газах, повышении надежности и долговечности камеры сгорания за счет использования всего воздуха, проходящего через жаровую трубу камеры сгорания, включая воздух, предназначенный для охлаждения стенок и оболочек жаровой трубы, на подготовку топливовоздушной смеси и формирование процесса горения, а также уменьшении количества и типоразмеров деталей жаровой трубы, исключении утечек воздуха в полость горения в соединениях стенок жаровой трубы.

Сущность технического решения заключается в том, что в камере сгорания газотурбинного двигателя, включающей корпус, двухслойную кольцевую жаровую трубу с внешней и внутренней стенками, имеющими отверстия под горелочные модули, свечи зажигания и подачи воздуха в полость горения, внешняя стенка включает наружную, внутреннюю кольцевые оболочки и лобовую стенку, в которых выполнена перфорация, а внутренняя стенка обращена к полости горения, согласно изобретению внутренняя стенка жаровой трубы, обращенная к полости горения, выполнена эквидистантно внешней стенке в форме тороидальной оболочки из жаростойкого материала и закреплена в задней по потоку части радиальными штифтами, которые установлены жестко на наружной и внутренней оболочках с возможностью радиального скольжения относительно тороидальной оболочки, при этом тороидальная оболочка в передней и задней по потоку частях установлена до упора во внешнюю стенку с возможностью скольжения в поперечном относительно оси камеры сгорания направлении.

Выполнение внутренней стенки жаровой трубы, обращенной к полости горения стенке, в форме тороидальной цельной оболочки уменьшает количество и разнообразие типоразмеров деталей жаровой трубы, исключает подвижные уплотнения с малой контактной поверхностью со стороны лобовой стенки и соплового аппарата турбины, чем исключаются возможные утечки воздуха в этих стыках, повышается надежность камеры сгорания.

Выполнение внутренней стенки эквидистантно внешним и внутренней кольцевым оболочкам жаровой трубы позволяет сформировать промежуточную концентрическую полость вокруг тороидальной оболочки и в сочетании с перфорацией создает эффективное конвективное импактное охлаждение внутренней стенки, повышая долговечность жаровой трубы.

Применение жаростойкого, например, композиционного керамического материала также позволяет повышать долговечность жаровой трубы.

Кроме того, промежуточная концентрическая полость предназначена для сбора охлаждающего воздуха, прошедшего через перфорацию внешней стенки и подачи его в полость горения жаровой трубы, что обеспечивает использование всего воздуха, проходящего через жаровую трубу, включая воздух, предназначенный для охлаждения стенок жаровой трубы, на подготовку топливовоздушной смеси и формирование процесса горения. Это повышает топливную экономичность двигателя и снижает эмиссию вредных веществ в выхлопных газах.

Закрепление внутренней стенки жаровой трубы в задней по потоку части радиальными штифтами, которые установлены жестко на наружной и внутренней оболочках с возможностью радиального скольжения относительно тороидольной оболочки, обеспечивает центрирование жаровой трубы относительно кольцевого входа в сопловой аппарат турбины во всем диапазоне работы двигателя, обеспечивает стабильность полей температур газа на выходе из камеры сгорания и приводит к повышению надежности двигателя.

Установка тороидальной оболочки в передней и задней по потоку частях до упора во внешнюю стенку с возможностью скольжения в поперечном относительно оси камеры сгорания направлении обеспечивает надежное подвижное уплотнение, исключает перетекание воздуха в промежуточной концентрической полости и утечки воздуха в полость горения, что повышает топливную экономичность двигателя и снижает эмиссию вредных веществ в выхлопных газах.

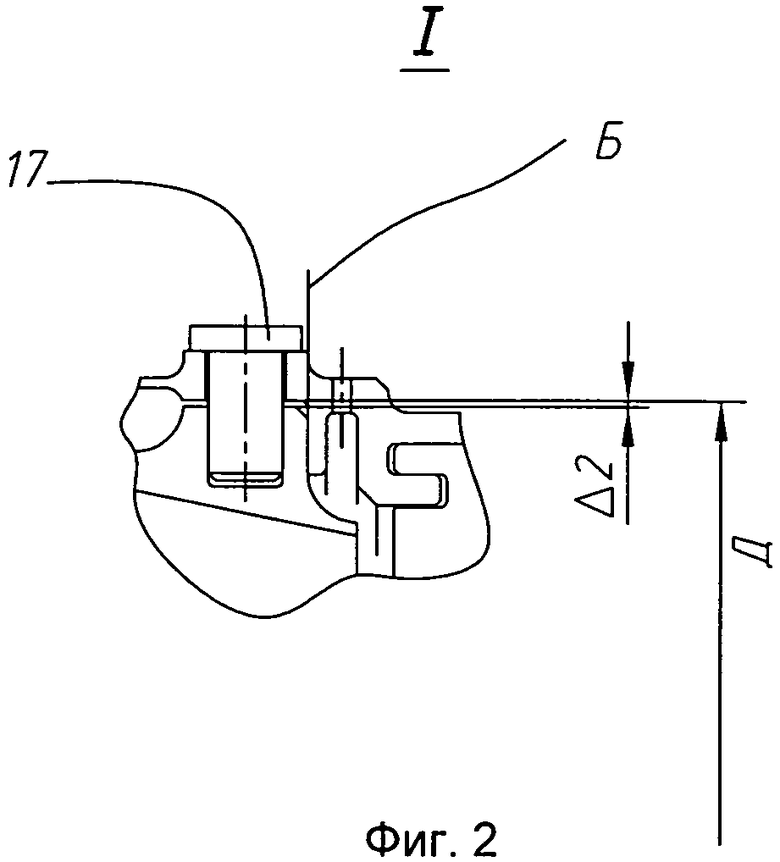

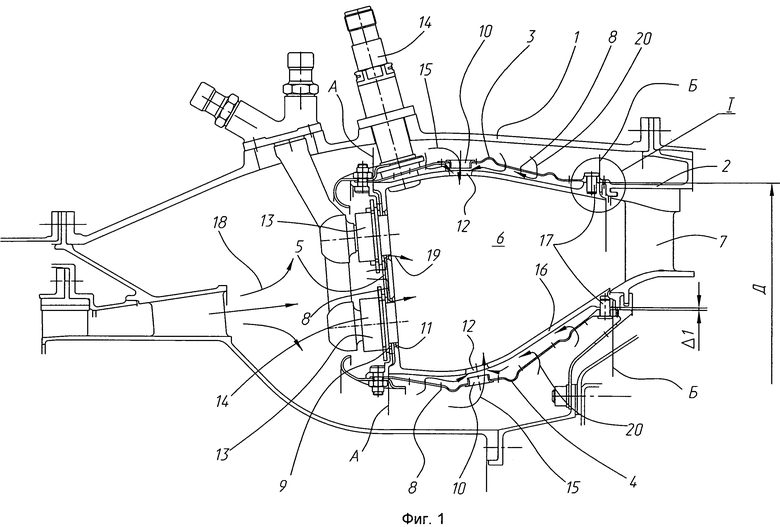

На фиг.1 изображен продольный разрез камеры сгорания газотурбинного двигателя заявляемой конструкции, на фиг.2 - элемент I на фиг.1.

Камера сгорания газотурбинного двигателя включает корпус 1, двухслойную кольцевую жаровую трубу 2 с внешней и внутренней стенками (не обозначены). Внешняя стенка включает наружную 3 и внутреннюю 4 кольцевые оболочки, соединенные между собой в передней по потоку части лобовой стенкой 5. Между кольцевыми оболочками расположена полость горения 6. Внешняя стенка выполнена концентрично входу в сопловой аппарат 7, имеет перфорацию 8 и отверстия 9,10, соосные отверстиям 11, 12 во внутренней стенке, которые предназначены для установки горелочных модулей 13, свечей зажигания 14 и подачи воздуха 15 в полость горения 6.

Внутренняя стенка 16 жаровой трубы 2 обращена к полости горения 6 и выполнена эквидистантно внешней стенке, т.е. наружной 3, внутренней 4 кольцевым оболочкам и лобовой стенке 5 жаровой трубы в форме цельной тороидальной оболочки из жаростойкого материала, например композиционного керамического. Она закреплена в задней по потоку части радиальными штифтами 17, которые установлены жестко на наружной 3 и внутренней 4 оболочках. При этом имеют возможность радиального скольжения относительно тороидальной оболочки.

Кроме того, внутренняя стенка 16 в передней и задней по потоку частях установлена до упора в лобовую стенку 5 по поверхности А и по поверхности Б во внешнюю стенку, т.е. наружную 3 и внутреннюю 4 кольцевые оболочки, с возможностью скольжения в поперечном относительно оси камеры сгорания 2 направлении, а также плотно вставлена по диаметру Д наружной кольцевой оболочки 3 и с зазором Δ1 по внутренней кольцевой оболочке 4. Направления потоков воздуха обозначены позициями 18, 19 и 20.

Камера сгорания работает следующим образом.

В холодном состоянии тороидальная оболочка 16, плотно вставленная по диаметру Д и до упора в поверхности Б, сцентрирована относительно входа 7 в сопловой аппарат турбины и не имеет зазоров для прохода воздуха 18 в полость горения 6 через стыки. В передней по потоку части оболочка 16 установлена до упора в поверхность А, разделяя промежуточную концентричную полость на три полости.

При работе двигателя внешняя стенка жаровой трубы 2 нагревается и расширяется в диаметральном и осевом направлениях. Тороидальная оболочка 16 расширяется в меньшей степени, чем стенки 3, 4, 5, т.к. они изготовлены из керамического материала с меньшим коэффициентом теплового расширения по сравнению с материалом элементов 3, 4, 5.

При нагревании по диаметру Д зазор Δ2 увеличивается, а зазор Δ1 уменьшается. Оболочка 16 проскальзывает по радиальным штифтам 17, жестко соединенным со стенками 3, 4, сохраняя при этом центровку относительно входа 7 в сопловой аппарат турбины и уплотнение по поверхностям Б.

Под воздействием перепада давления на стенках жаровой трубы 2 и за счет упругой деформации тонкостенных криволинейных в продольном сечении оболочек 3, 4 лобовая стенка 5 прижимается к поверхности А оболочки 16, сохраняя уплотнение и исключая утечки воздуха в полость горения 6 по поверхностям А и Б.

Часть воздуха высокого давления 18 из-за компрессора под воздействием перепада давления на стенках жаровой трубы 2, потоками 15 проходит через отверстия 10 в стенках 3, 4 и попадает в полость 6 жаровой трубы 2, где используется для формирования процесса горения.

Другая часть воздуха 18 проходит через перфорацию 8 в лобовой стенке 5 и потоками 19 натекает нормально к поверхности лобовой части оболочки 16, охлаждает ее и далее, проходя вдоль стенки в направлении отверстий 11 вокруг горелочных модулей 13, используется в процессе смесеобразования.

Третья часть воздуха 18 проходит через перфорацию 8 в оболочках 3, 4, потоками 20 натекает нормально к поверхности стенки оболочки 16 и охлаждает ее. Далее, проходя вдоль стенки в направлении отверстий 12, выходит в полость горения 6 совместно с потоком воздуха 15, прошедшим через отверстия 10, и используется для формирования процесса горения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 1999 |

|

RU2159347C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 2007 |

|

RU2352864C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2334172C2 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2226652C2 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ОСУЩЕСТВЛЕНИЯ РАБОЧЕГО ПРОЦЕССА | 2016 |

|

RU2624682C1 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2414649C2 |

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2121112C1 |

| КОЛЬЦЕВАЯ МАЛОЭМИССИОННАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2515909C2 |

| Кольцевая камера сгорания газотурбинного двигателя | 2023 |

|

RU2817578C1 |

| Жаровая труба камеры сгорания газотурбинного двигателя ДН80 и ДУ80 | 2023 |

|

RU2805719C1 |

Камера сгорания газотурбинного двигателя содержит корпус, в котором расположена кольцевая жаровая труба с лобовой, внешней и внутренней относительно оси жаровой трубы кольцевыми оболочками, в которых выполнены перфорация и отверстия под горелочные модули, свечи зажигания и подачи воздуха в полость горения, а также с внутренней стенкой, обращенной к полости горения. Внутренняя стенка жаровой трубы, обращенная к полости горения, выполнена эквидистантно внешней стенке в форме тороидальной оболочки из жаростойкого материала и закреплена в задней по потоку части радиальными штифтами. Штифты установлены жестко на наружной и внутренней оболочках с возможностью радиального скольжения относительно тороидальной оболочки. Тороидальная оболочка в передней и задней по потоку частях установлена до упора во внешнюю стенку с возможностью скольжения в поперечном относительно оси камеры сгорания направлении. Изобретение направлено на улучшение топливной экономичности двигателя, снижение эмиссии вредных веществ в выхлопных газах, повышение надежности и долговечности камеры сгорания. 2 ил.

Камера сгорания газотурбинного двигателя, включающая корпус, в котором расположена кольцевая жаровая труба с лобовой, внешней и внутренней относительно оси жаровой трубы кольцевыми оболочками, в которых выполнены перфорация и отверстия под горелочные модули, свечи зажигания и подачи воздуха в полость горения, а также с внутренней стенкой, обращенной к полости горения, отличающаяся тем, что внутренняя стенка жаровой трубы, обращенная к полости горения, выполнена эквидистантно внешней стенке в форме тороидальной оболочки из жаростойкого материала и закреплена в задней по потоку части радиальными штифтами, которые установлены жестко на наружной и внутренней оболочках с возможностью радиального скольжения относительно тороидальной оболочки, при этом тороидальная оболочка в передней и задней по потоку частях установлена до упора во внешнюю стенку с возможностью скольжения в поперечном относительно оси камеры сгорания направлении.

| КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2215241C2 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Быстроразъемное соединение трубопроводов | 1987 |

|

SU1439350A1 |

| US 5291732 A, 08.03.1994 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| RU 2066424 С1, 10.09.1996. | |||

Авторы

Даты

2012-01-10—Публикация

2010-06-07—Подача