Уровень техники

Нефтяные и газовые скважины обычно бурятся на поверхности суши или на дне океана для извлечения естественных залежей нефти, газа и других природных ресурсов, которые находятся в геологических формациях земной коры. Для прогнозирования экономической ценности, производительности пласта и срока его службы могут проводиться измерения пластового давления и проницаемости, анализ проб пластового флюида и другая информация о пласте. Тестирование и оценка завершенных и частично построенных скважин также стали обычным явлением, например, для увеличения производительности скважины и возврата инвестиций. Строительство нефтяных и газовых скважин может включать в себя крепление металлической обсадной колонны внутри ствола скважины с помощью цемента, образующего кольцевую структуру между боковой стенкой ствола скважины и внешним диаметром обсадной колонны. Информация о качестве скважины, такая как качество сварного шва и качество сцепления цемента, может быть использована для определения того, построена ли скважина в соответствии со спецификациями, и/или требуется ли ремонтировать участки скважины. Кроме того, операции по вмешательству в завершенные скважины, такие как установка, удаление или замена различного производственного оборудования, могут выполняться как часть операций по ремонту или техническому обслуживанию скважин или их окончательной ликвидации.

Некоторые скважинные инструменты, используемые для испытания подземных пластов, оценки скважин и/или выполнения операций по вмешательству, могут оптимально работать тогда, когда они отцентрированы внутри ствола скважины. Например, скважинные акустические инструменты могут быть использованы для каротажа цементных связей (CBL) для оценки качества сцепления между обсадной колонной и цементом, например, путем оценки амплитуд колебаний обсадной колонны, перемещающихся от передатчика к обсадной колонне и преломляющихся к датчику, аксиально отделенному от передатчика. Скважинные акустические инструменты могут дополнительно или альтернативно использоваться для каротажа радиального сцепления (RBL) для оценки азимутального изменения сцепления цемента, например, путем оценки колебаний от обсадной колонны по всем датчикам в различных азимутальных точках вокруг скважинного акустического инструмента. Однако как CBL, так и RBL используют амплитуды колебаний от обсадной колонны, которые чувствительны к положению скважинного акустического инструмента в обсадной колонне, и эксцентриситет скважинного акустического инструмента по отношению к центральной оси обсадной колонны нарушает амплитуды колебаний от обсадной колонны, что может привести к неточной интерпретации качества сцепления цемента.

Скважинный центратор может быть включен как часть колонны скважинных инструментов для центрирования скважинного акустического инструмента и/или других скважинных инструментов в стволе скважины. В заявке US 2003/017303076 A1 описан скважинный инструмент, выполненный с возможностью соединения с инструментальной колонной и обеспечивающий центрирование и перемещение инструментальной колонны внутри скважинного канала. В заявке US 2007/0181298A1 описан скважинный захватный инструмент, соединенный с колонной инструментов и выполненный с возможностью центрирования и захвата колонны инструментов в стволе скважины. Каждый скважинный центратор, описанный в указанных документах, содержит поршень, функционально соединенный с множеством рычагов, которые выполнены с возможностью перемещения относительно боковой стенки скважинного канала для центрирования по меньшей мере участка инструментальной колонны внутри скважинного канала. Каждый из указанных скважинных центраторов содержит центральный стержень и опорные элементы, соединяющие рычаги с центральным стержнем. Каждый рычаг содержит верхний рычажный элемент, шарнирно соединенный с верхним опорным элементом посредством верхнего шарнира, и нижний рычажный элемент, шарнирно соединенный с нижним опорным элементом посредством нижнего шарнира. Верхний и нижний рычажные элементы соединены друг с другом промежуточным шарнирном. Однако все верхние, нижние и промежуточные шарниры расположены на одной стороне стержня, что не позволяет рычагам прикладывать достаточное усилие к боковой стенке ствола скважины, когда колонна инструментов перемещается внутри ствола скважины малого диаметра. Кроме того, поршень каждого скважинного центратора жестко соединен с опорными элементами, что не обеспечивает достаточное поглощение ударов, передаваемых рычагам, когда колонна инструментов перемещается внутри ствола скважины, диаметр ствола которой внезапно изменяется, или вдоль боковой стенки ствола скважины встречается какой-либо объект. Недостаточная амортизация может привести к изгибу рычагов или другим повреждениям скважинного центратора. Изобретение направлено на разработку скважинного центратора, устраняющего указанные проблемы.

Раскрытие изобретения

Изобретение представляет устройство, содержащее скважинный инструмент, выполненный с возможностью соединения с инструментальной колонной и перемещения внутри скважинного канала, представляющего собой ствол скважины или трубчатый элемент, расположенный в стволе скважины, при этом скважинный инструмент содержит множество рычагов, которые выполнены с возможностью перемещения относительно боковой стенки скважинного канала для центрирования по меньшей мере участка инструментальной колонны внутри скважинного канала; приложения заданного усилия к боковой стенке скважинного канала; и поддержания заданного усилия по существу постоянным при перемещении инструментальной колонны вдоль скважинного канала с изменяющимся внутренним диаметром.

Изобретение также представляет устройство, содержащее скважинный инструмент, выполненный с возможностью соединения с инструментальной колонной и перемещения внутри скважинного канала, представляющего собой ствол скважины или трубчатый элемент, расположенный в стволе скважины, при этом скважинный инструмент содержит первый опорный элемент, второй опорный элемент и множество рычагов, каждый из которых содержит первый рычажный элемент, шарнирно соединенный с первым опорным элементом через первый шарнир, и второй рычажный элемент, шарнирно соединенный со вторым опорным элементом через второй шарнир. Для каждого из рычагов первый и второй шарниры смещены и расположены на одной стороне плоскости, совпадающей с центральной осью скважинного инструмента.

Изобретение также представляет устройство содержащее скважинный инструмент, выполненный с возможностью соединения с инструментальной колонной и перемещения внутри скважинного канала, представляющего собой ствол скважины или трубчатый элемент, расположенный в стволе скважины, при этом скважинный инструмент содержит: множество рычагов и поршень, функционально соединенный с рычагами, причем поршень выполнен так, чтобы вызывать перемещение рычаги относительно боковой стенки скважинного канала для центрирования по меньшей мере участка инструментальной колонны внутри скважинного канала тогда, когда поршень перемещается посредством гидравлической жидкости.

Эти и дополнительные аспекты настоящего изобретения изложены в дальнейшем описании и/или могут быть изучены специалистом в данной области техники путем прочтения представленного материала, и/или при применении на практике описанных принципов. По меньшей мере некоторые особенности настоящего изобретения могут быть осуществлены с помощью средств, изложенных в формуле изобретения.

Изобретение поясняется чертежами. Следует отметить, что в соответствии с общепринятой практикой в отрасли различные элементы изображены не в масштабе. Фактически размеры различных элементов могут быть произвольно увеличены или уменьшены для ясности обсуждения.

Краткое описание чертежей

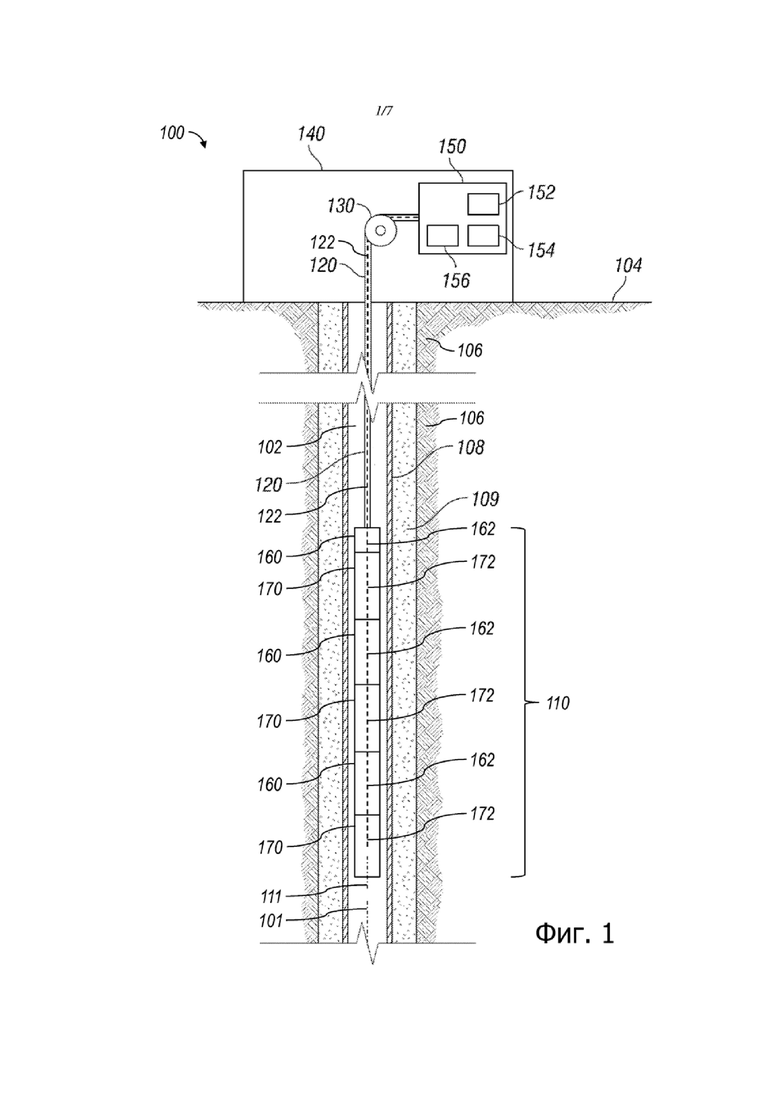

На фиг. 1 схематично показана по меньшей мере часть устройства согласно изобретению;

на фиг. 2 схематично показана по меньшей мере часть устройства согласно изобретению;

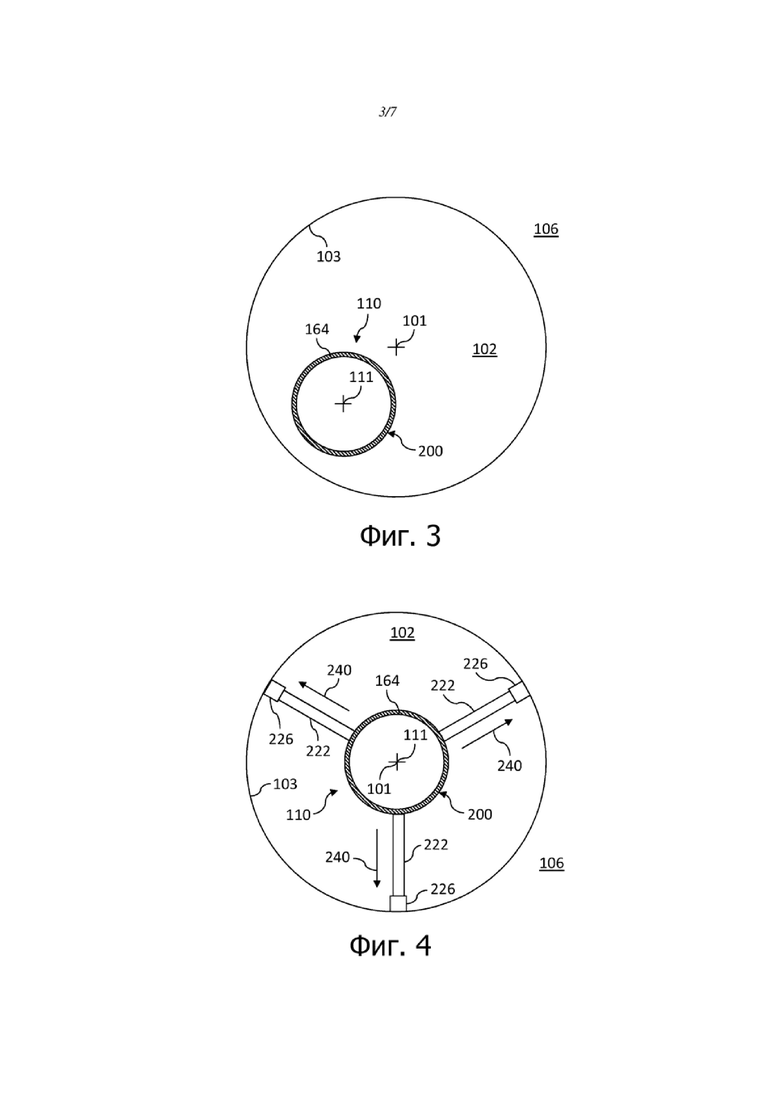

на фиг. 3 и 4 – устройство, показанное на фиг.2, виды в поперечном разрезе на разных этапах работы;

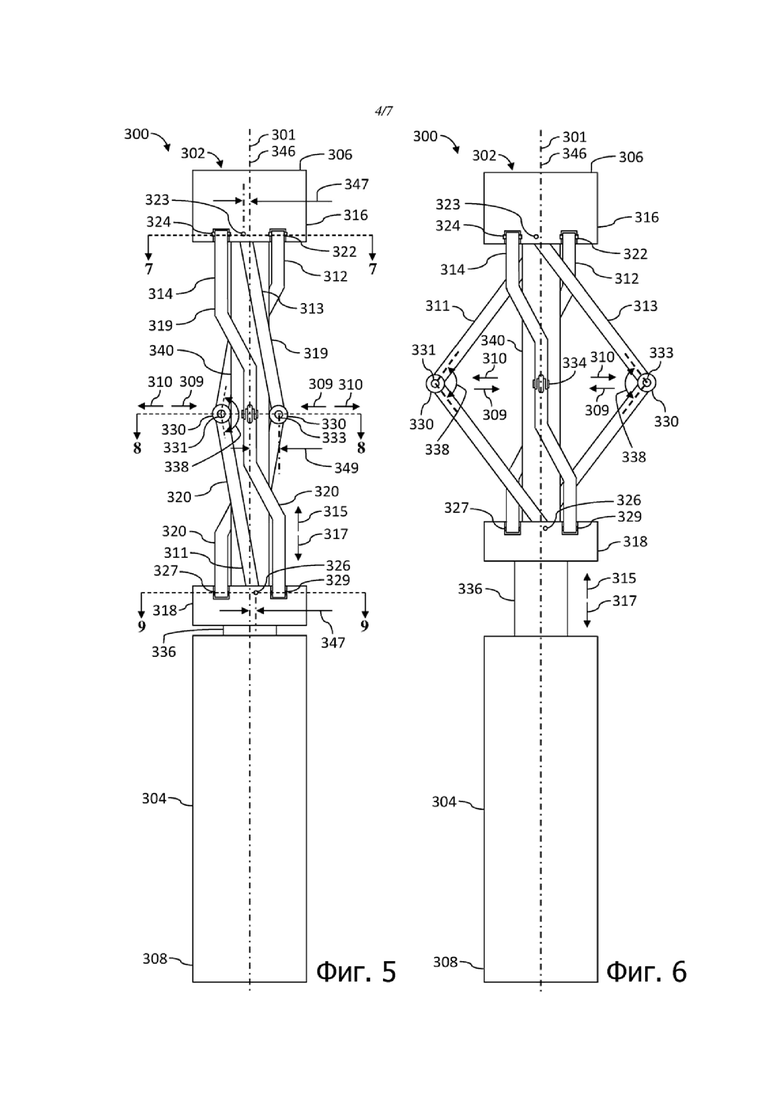

на фиг. 5 и 6 – часть устройства согласно одному или нескольким аспектам настоящего изобретения, виды сбоку на разных этапах работы;

На фиг. 7-9 – устройство, показанное на фиг. 5, виды в поперечном сечении;

На фиг. 10 – устройство, показанное на фиг. 5, вид сбоку в разрезе;

На фиг. 11 – устройство, показанное на фиг. 6, вид сбоку в разрезе;

На фиг. 12 – схема по меньшей мере части устройства согласно изобретению.

Осуществление изобретения

Следует понимать, что в дальнейшем описании представлено множество различных вариантов осуществления изобретения. Конкретные примеры компонентов и компоновок описаны для упрощения понимания изобретения, и они являются просто примерами и не предназначены для ограничения. Кроме того, в настоящем описании в различных примерах могут повторяться ссылочные позиции и/или буквенные обозначения. Это повторение сделано для простоты и ясности и само по себе не предопределяет взаимосвязь между различными вариантами осуществления изобретения и/или конфигурациями.

На фиг.1 схематично показана по меньшей мере часть системы 100 буровой площадки в сочетании со скважинной инструментальной колонной 110 согласно одному или нескольким аспектам настоящего изобретения. Инструментальная колонна 110 может быть подвешена внутри ствола 102 скважины, который проходит от поверхности 104 буровой площадки к одному или нескольким подземным пластам 106. Ствол 102 скважины может представлять собой скважину, закрепленную обсадными трубами, образующими обсадную колонну 108, закрепленную цементом 109. Однако один или несколько аспектов настоящего изобретения также применимы и/или легко адаптируются для использования в скважинах, закрепленных обсадными трубами, в которых отсутствуют обсадная колонна 108 и цемент 109. В стволе 102 скважины может быть подвешена инструментальная колонна 110 с помощью средства 120 перемещения, функционально связанных с натяжным устройством 130 и/или другим наземным оборудованием 140, расположенным на поверхности 104 буровой площадки. Инструментальная колонна 110 показана подвешенной в вертикальной части ствола 102 скважины, однако следует понимать, что инструментальная колонна 110 может использоваться на невертикальном, горизонтальном и иным образом отклоненном участке ствола 102 скважины.

Натяжное устройство 130 может прикладывать регулируемое усилие натяжения к инструментальной колонне 110 через средство 120 перемещения для перемещения инструментальной колонны 110 по стволу 102 скважины. Натяжное устройство 130 может представлять собой, содержать или образовывать по меньшей мере часть крана, подъемника, лебедки, инжектора, верхнего силового привода и/или другого подъемного устройства, соединенного с инструментальной колонной 110 с помощью средства 120 перемещения. Средство 120 перемещения может представлять собой или содержать канат, трос, электрический кабель, гибкую насосно-компрессорную трубу и/или другое средство перемещения и может содержать и/или приводиться в действие совместно со средствами связи между инструментальной колонной 110, натяжным устройством 130 и/или одной или несколькими другими частями наземного оборудования 140, включая систему 150 питания и управления. Средство 120 перемещения может содержать или вмещать в себя многожильный трос и/или другой электрический провод 122, проходящий между инструментальной колонной 110 и наземным оборудованием 140. Система 150 питания и управления может включать в себя источник 152 электропитания, запоминающее устройство 154 и наземный контроллер 156, выполненный с возможностью приема и обработки электрических сигналов или информации от инструментальной колонны 110 и/или команд от оператора буровой площадки.

Инструментальная колонна 110 может содержать по меньшей мере часть одного или нескольких скважинных устройств, модулей и/или других инструментов 160, функционирующих на канате или гибких насосно-компрессорных трубах при бурении, добыче и/или других процессах. Например, каждый скважинный инструмент 160 может представлять собой или содержать один или более: прибор для акустического каротажа, режущий инструмент, прибор для измерения плотности, инструмент направленного действия, модуль электропитания, прибор для электромагнитного (ЭМ, EM) каротажа, прибор для испытания пласта, прибор для отбора проб флюидов, прибор гравитационного каротажа, прибор каротажа пласта, гидравлический силовой модуль, прибор магнитно-резонансного каротажа, прибор для измерения пласта, вибрационный инструмент, инструмент механического сопряжения, контрольно-измерительный прибор, прибор нейтронного каротажа, прибор радиоактивного каротажа, прибор для перфорирования, прибор для определения индекса фотоэлектрического поглощения, инструмент для установки пакера, прибор каротажа пористости, модуль питания, трубную плашку, прибор для построения геологической модели пласта, прибор каротажа сопротивлений, сейсмический прибор, толкатель и/или геодезический скважинный прибор, которые среди прочих примеров также входят в объем настоящего изобретения.

Один или несколько скважинных инструментов 160 могут дополнительно или альтернативно содержать телеметрический прибор, например такой, который может обеспечить связь между инструментальной колонной 110 и наземным оборудованием 140. Телеметрический прибор может содержать датчики наклона и/или другие датчики, такие как один или несколько акселерометров, магнитометров, гироскопических датчиков (например, гироскопов микроэлектромеханической системы (MEMS)) и/или других датчиков для определения ориентации инструментальной колонны 110 относительно ствола 102 скважины. Телеметрический прибор может содержать прибор для корреляции глубин, такой как локатор муфт обсадной колонны (CCL), для обнаружения концов муфт обсадной колонны путем обнаружения магнитной неоднородности, вызванной относительно большой массой конца муфты обсадной колонны 108. Прибор для корреляции глубин может дополнительно или альтернативно представлять собой или содержать прибор каротажа гамма-излучением (GR), который может использоваться для корреляции глубин. Приборы CCL и/или GR могут использоваться для определения положения инструментальной колонны 110 или ее участков, например, по отношению к известным номерам и/или положениям муфт обсадной колонны в стволе 102 скважины. Таким образом, приборы CCL и/или GR могут использоваться для обнаружения и/или регистрации положения инструментальной колонны 110 в стволе 102 скважины, например, во время развертывания внутри ствола 102 скважины или других скважинных операций. Самый верхний скважинный инструмент 160 в инструментальной колонне 110 может представлять собой или содержать кабельную головку, которая может быть выполнена с возможностью соединения средства 120 перемещения с инструментальной колонной 110.

Инструментальная колонна 110 может дополнительно содержать один или несколько центрирующих инструментов 170 (называемых далее «центраторами»), соединенных со скважинными инструментами 160 и расположенных между ними или с противоположных от них сторон. Каждый центратор 170 может быть выполнен с возможностью центрирования по меньшей мере своего участка внутри ствола 102 скважины и, следовательно, центрирования скважинного инструмента 160 или по меньшей мере участка инструментальной колонны 110, соединенной с центратором 170. Например, каждый центратор 170 может быть выполнен с возможностью центрирования одного или нескольких скважинных инструментов 160 или по меньшей мере участка инструментальной колонны 110, так что центральная ось 111 центрированного одного или нескольких скважинных инструментов 160 или центрированного участка инструментальной колонны 110 расположена по существу по центральной оси 101 ствола 102 скважины.

Центраторы 170 могут быть прямо или косвенно соединены со скважинным инструментом 160, предназначенным для центрирования. Два центратора 170 могут быть соединены на противоположных сторонах одного или нескольких скважинных инструментов 160, предназначенных для центрирования. Хотя на фиг. 1 показана инструментальная колонна 110, содержащая три центратора 170, непосредственно соединенных с тремя скважинными инструментами 160, следует понимать, что инструментальная колонна 110 может включать в себя один, два, четыре или более центраторов 170, каждый из которых или все они выполнены с возможностью центрирования скважинного инструмента 160, участка инструментальной колонны 110 или всей инструментальной колонны 110. Кроме того, следует понимать, что инструментальная колонна 110 может содержать один, два, четыре или более скважинных инструментов 160, из которых один или более могут быть предназначены для центрирования одним или несколькими центраторами 170. Таким образом, вдоль инструментальной колонны могут быть установлены 110 множество центраторов 170, например, если множество подлежащих центрированию скважинных инструментов 160 расположены вдоль инструментальной колонны 110, и/или если вся инструментальная колонна 110 предназначена для центрирования. Таким образом, множество центраторов 170 могут быть установлены с возможностью центрирования всей инструментальной колонны 110, чтобы центральная ось 111 инструментальной колонны 110 по существу совпадала с центральной осью 101 ствола 102 скважины.

Каждый скважинный инструмент 160 может содержать по меньшей мере один электрический провод 162, и каждый центратор 170 может содержать по меньшей мере один электрический провод 172. Электрические провода 162, 172 могут быть соединены между собой, и самый верхний провод 162, 172 может быть соединен с проводом 122. Таким образом, один или несколько скважинных инструментов 160 и центраторов 170 могут быть электрически и/или коммуникативно связаны с одним или несколькими компонентами наземного оборудования 140, такими как система 150 питания и управления, через электрические провода 122, 162, 172. Электрические провода 122, 162, 172 могут передавать и/или принимать электропитание, сигналы, информацию и/или команды управления между системой 150 питания и управления и одним или несколькими скважинными инструментами 160 и/или центраторами 170. Провода 162, 172 могут также обеспечивать электрическую связь между двумя или более скважинными инструментами 160 и/или центраторами 170. Каждый из скважинных инструментов 160, центраторов 170 и/или их участков может содержать один или несколько электрических соединителей и/или интерфейсов, которые могут, например, механически, электрически и/или коммуникативно соединять электрические провода 122, 162, 172.

На фиг. 2 схематично показана часть инструментальной колонны 110, перемещаемой внутри ствола 102 скважины и содержащей центратор 200 согласно изобретению. Инструментальная колонна 110 и центратор 200 могут содержать один или несколько элементов инструментальной колонны 110 и центратора 170, соответственно, описанных выше и показанных на фиг. 1, за исключением случаев, описанных ниже. Дальнейшее описание относится к фиг. 1 и 2, рассматриваемых совместно.

Верхний конец центратора 200 может включать в себя интерфейс, переходник и/или другой соединитель 202 для механического и/или электрического соединения центратора 200 с соответствующим интерфейсом (не показан) скважинного инструмента 164 или с другим участком инструментальной колонны 110. Нижний конец центратора 200 может содержать интерфейс, переходник и/или другой соединитель 204 для механического и/или электрического соединения с соответствующим интерфейсом (не показан) скважинного инструмента 166 или с другим участком инструментальной колонны 110.

Центратор 200 может также содержать модуль или секцию 206 позиционирования, модуль или секцию 208 механического управления, силовой модуль или секцию 210 и модуль или секцию 212 электрического управления. Провод 216 может проходить между верхним и нижним соединителями 202, 204, например, такими, которые могут электрически и/или коммуникативно соединять одну или несколько секций 206, 208, 210, 212 центратора 200 с другими участками инструментальной колонны 110 и/или с наземным оборудованием 140, таким как система 150 питания и управления.

Секция 206 позиционирования может быть выполнена с возможностью перемещения в боковом направлении (например, в радиальном, поперечном или перпендикулярном направлении) относительно центральной оси 101 ствола 102 скважины, как указано стрелками 218, и, таким образом, может быть выполнена с возможностью перемещения в боковом направлении относительно центральной оси 101 ствола 102 скважины по меньшей мере участка скважинного инструмента 164, скважинного инструмента 166 и/или инструментальной колонны 110, соединенного/соединенной с секцией 206 позиционирования или соединенного/соединенной иным образом с центратором 200.

Таким образом, секция 206 позиционирования может быть выполнена с возможностью по существу центрирования по меньшей мере участка скважинного инструмента 164, скважинного инструмента 166 и/или инструментальной колонны 110 внутри ствола 102 скважины, так что центральная ось 111 подлежащих центрированию скважинного инструмента 164, скважинного инструмента 166 и/или инструментальной колонны 110 позиционируется по оси 101 ствола 102 скважины. Секция 206 позиционирования может содержать корпус 220 и множество рычагов 222, каждый из которых выполнен с возможностью выдвижения из корпуса 220 и втягивания в него (т.е. перемещаться в радиальном или боковом направлении по отношению к центральной оси 111) по направлению к боковой стенке 103 (например, обсадной колонны 108, горной породы 106) ствола 102 скважины, как показано стрелками 224, для центрирования секции 206 позиционирования и скважинного инструмента 164, 166 и/или инструментальной колонны 110 в стволе 102 скважины. Каждый рычаг 222 может заканчиваться роликом или другим контактным элементом 226, выполненным с возможностью качения, скольжения или иного средства уменьшения трения между рычагами 222 и боковой стенкой 103 ствола 102 скважины. Контактные элементы 226, снижающие трение, позволяют инструментальной колонне 200, включающей в себя скважинные инструменты 164, 166, перемещаться в осевом направлении (например, катиться, скользить) вдоль ствола 102 скважины с возможностью центрирования центратором 200. Центратор 200, показанный на фиг. 2, содержит три рычага 222 (третий рычаг 222 закрыт для обзора). Однако следует понимать, что центратор 200 может включать в себя четыре или более рычагов 222, выполненных с возможностью выдвижения в поперечном направлении относительно боковой стенки 103 ствола 102 скважины.

Секция 206 позиционирования может дополнительно содержать один или несколько исполнительных механизмов 228, функционально соединенных с рычагами 222 и выполненных с возможностью выдвижения и втягивания рычагов 222 для перемещения секции 206 позиционирования и заданного участка инструментальной колонны 110 в поперечном направлении внутри ствола 102 скважины. Исполнительный механизм 228 может представлять собой или содержать гидроцилиндр, гидравлический двигатель, линейный электрический привод и/или электродвигатель. Секция 206 позиционирования может дополнительно содержать датчик 230 положения, выполненный с возможностью подачи сигнала, указывающего радиальное положение (то есть боковое положение) рычагов 222. Датчик 230 может быть расположен совместно с рычагами 222 таким образом, чтобы можно было определять положение рычагов 222. Однако датчик 230 может быть расположен совместно с исполнительным механизмом 228 или другой частью секции 206 позиционирования таким образом, чтобы можно было определять положение исполнительного механизма 228 и/или другого участка секции 206 позиционирования, которая может использоваться для определения положения рычагов 222. Датчик 230 может представлять собой или содержать линейный датчик положения, линейный потенциометр, емкостной датчик, индуктивный датчик, магнитный датчик, дифференциальные трансформаторы для измерения линейных перемещений (LVDT), датчик приближения, датчик Холла и/или герконовый переключатель.

Когда инструментальная колонна 110 перемещается вдоль ствола 102 скважины, рычаги 222 центратора 200 могут приводиться в действие для прикладывания или передачи иным образом заданного (например, заранее определенного, выбранного, установленного) радиального установочного усилия на боковую стенку 103 ствола 102 скважины. Радиальное установочное усилие может быть выбрано на основании нескольких соображений. Например, радиальное установочное усилие может выбраться в зависимости от массы инструментальной колонны 110, чтобы обеспечить боковое перемещение и центрирование инструментальной колонны110. Радиальное установочное усилие может быть выбрано в зависимости от конструктивных свойств или ограничений рычагов 222, например, чтобы предотвратить изгиб или другое повреждение рычагов 222. Радиальное установочное усилие может быть выбрано в зависимости от конструктивных свойств или ограничений контактных элементов 226. Радиальное установочное усилие может быть выбрано в зависимости от скважинных условий (например, плотности, вязкости и/или состава текучей среды внутри ствола 102 скважины, фрикционных свойств боковой стенки 103), например, для обеспечения свободного осевого перемещения вдоль ствола 102 скважины (например, путем предотвращения или уменьшения трения, которое может привести к остановке инструментальной колонны 110 в стволе 102 скважины). Рычаги 222 могут быть также выполнены с возможностью поддержания заданного радиального установочного усилия, передаваемого на боковую стенку 103, по существу на постоянном уровне при перемещении инструментальной колонны 110 вдоль ствола 102 скважины с изменяющимся внутренним диаметром. Например, рычаги 222 могут прикладывать по существу одинаковое заданное радиальное установочное усилие к боковой стенке 103, когда центратор 200 и рычаги 222 проходят из более широкой части секции 105 ствола скважины в более узкую часть секцию 107 ствола скважины.

Радиальное установочное усилие, прикладываемое центратором 200, может быть установлено (например, реализовано, запрограммировано, откалибровано) тогда, когда центратор 200 находится на поверхности 104 буровой площадки. Радиальное установочное усилие, прикладываемое центратором 200, может быть установлено тогда, когда центратор 200 перемещается внутри ствола 102 скважины от поверхности 104 буровой площадки посредством электрических проводов 122, 216. Радиальное установочное усилие, прикладываемое центратором 200, может быть изменено тогда, когда центратор 200 перемещается внутри ствола 102 скважины от поверхности 104 буровой площадки посредством электрических проводов 122, 216, например, при изменении скважинных условий.

Силовая секция 210 может быть выполнена с возможностью подачи гидравлической мощности или приведения иным образом в действие секции 206 позиционирования, чтобы рычаги 222 прикладывали заданное радиальное установочное усилие. Например, силовая секция 210 может представлять собой или содержать гидравлический блок питания, который может быть выполнен с возможностью подачи гидравлической мощности в секцию 206 позиционирования. Гидравлический блок питания может содержать гидравлический насос 232, выполненный с возможностью подачи гидравлической жидкости под давлением в исполнительный механизм 228 для выдвижения и втягивания рычагов 222. Силовая секция 210 может дополнительно или альтернативно представлять собой или содержать источник 234 электропитания, такой как аккумуляторная батарея. Аккумуляторная батарея может обеспечивать электропитание исполнительного механизма 228 и/или насоса 232 для выдвижения и втягивания рычагов 222. Силовая секция 210 может отсутствовать в центраторе 200, например, если гидравлическая и/или электрическая мощность подается с поверхности 104 буровой площадки с помощью средства 120 перемещения.

Секция 208 механического управления может быть выполнена с возможностью управления механической мощностью, передаваемой на секцию 206 позиционирования. Например, если исполнительный механизм 228 приводится в действие гидравлической жидкостью под давлением, секция 208 механического управления может представлять собой или содержать один или несколько гидравлических клапанов 236, связанных по текучей среде с исполнительным механизмом 228 и выполненных с возможностью управления направлением, расходом и/или давлением гидравлической жидкости, подаваемой в исполнительный механизм 228 с поверхности 104 буровой площадки или из силовой секции 210. Центратор 200 может также содержать датчик 238 давления, выполненный с возможностью подачи сигналов или информации, указывающих создаваемое гидравлическим насосом 232 давление гидравлической жидкости или давление гидравлической жидкости, принимаемое исполнительным механизмом 228.

Секция 212 электрического управления может содержать скважинный контроллер 214 и другие электронные компоненты, выполненные с возможностью совместного контроля и управления центратором 200. Скважинный контроллер 214 может быть коммуникативно связан с силовой секцией 210, секцией 208 механического управления и секцией 206 позиционирования через провод 216. Скважинный контроллер 214 может быть коммуникативно связан с наземным контроллером 156 через провода 122, 216, например, может обеспечить управление центратором 200 и/или другими участками инструментальной колонны 110 с поверхности 104 буровой площадки. Таким образом, центратор 200 и другие участки инструментальной колонны 110 могут автоматически управляться наземными и/или скважинными контроллерами 156, 214 и/или вручную оператором буровой площадки с поверхности 104 буровой площадки.

Каждый из наземных и скважинных контроллеров 156, 214 может содержать устройство обработки (например, компьютер) и память, выполненную с возможностью хранения программ или инструкций, которые при исполнении устройством обработки могут предписывать центратору 200, другим участкам инструментальной колонны 110 и/или наземному оборудованию 140 выполнять соответствующие способы, процессы и/или программы. Каждый из наземных и/или скважинных контроллеров 156, 214 может включать в себя различные электронные компоненты, такие как интерфейс для приема команд от оператора буровой площадки. Наземные и/или скважинные контроллеры 156, 214 могут быть выполнены с возможностью приема, хранения и/или обработки рабочих заданных значений (например, сигналов, команд управления), вводимых операторами буровой площадки, и результатов измерений датчиков, полученных от различных датчиков центратора 200 и/или других участков инструментальной колонны 110. Наземные и/или скважинные контроллеры 156, 214 могут передавать команды управления на различные исполнительные механизмы центратора 200, другие участки инструментальной колонны 110 и/или наземное оборудование 140 для управления такими исполнительными механизмами в зависимости от полученных рабочих заданных значений и результатов измерений датчиков. Таким образом, наземные и скважинные контроллеры 156, 214 могут функционировать независимо или совместно с целью управления центратором 200 и/или другими участками инструментальной колонны 110.

Наземные и/или скважинные контроллеры 156, 214 могут быть выполнены с возможностью управления различными исполнительными механизмами силовой секции 210, секции 208 механического управления и/или секции 206 позиционирования в зависимости от введенных (радиального установочного усилия) заданных значений (например, сигналов, команд управления), указывающих заданное радиальное установочное усилие, и на основе результатов измерений датчиков, которые обеспечивают различные датчики силовой секции 210, секции 208 механического управления и секции 206 позиционирования, чтобы рычаги 222 передавали заданное радиальное установочное усилие на боковую стенку 103 ствола 102 скважины. Поверхностные и/или скважинные контроллеры 156, 214 могут быть выполнены с возможностью управления радиальным установочным усилием, например, путем управления усилием, выдаваемым исполнительным механизмом 228, например, путем управления текучей средой и/или электрической мощностью, подаваемой на исполнительный механизм 228. Наземные и/или скважинные контроллеры 156, 214 могут быть также выполнены с возможностью побуждения центратора 200 поддерживать заданное радиальное установочное усилие по существу постоянным, когда инструментальная колонна 110 перемещается вдоль ствола 102 скважины с изменяющимся внутренним диаметром. Поверхностные и/или скважинные контроллеры 156, 214 могут быть также выполнены с возможностью побуждения центратора 200 изменять ранее выбранное радиальное установочное усилие на новое (например, другое, более высокое или более низкое) заданное радиальное установочное усилие, и затем поддерживать новое заданное радиальное установочное усилие по существу на постоянном уровне, когда инструментальная колонна 110 перемещается вдоль ствола 102 скважины с изменяющимся внутренним диаметром.

На фиг. 3 и 4 показана в поперечном разрезе инструментальная колонна 110, показанная на фиг. 2, на разных этапах работы. Последующее описание относится к фиг. 1–4, которые рассматриваются совместно.

Показанная на фиг .3 инструментальная колонна 110 содержит центратор 200 и скважинный инструмент 164, размещенный внутри ствола 102 скважины, но по существу не отцентрированный в нем. Инструментальная колонна 110 показана со смещением в боковом (т.е. в радиальном) направлении относительно центральной оси 101 ствола 102 скважины, так что центральная ось 111 инструментальной колонны 110 смещена относительно центральной оси 101 ствола 102 скважины и не выровнена с ней. Центратор 200 показан с втянутыми рычагами 222, так что рычаги 222 и контактные элементы 226 охватываются профилем поперечного сечения инструментальной колонны 110 и, следовательно, не видны.

Когда необходимо отцентрировать заданный участок инструментальной колонны 110, центратор 200 приводится в действие для выдвижения рычагов 222 относительно боковой стенки 103, как показано стрелками 240, для центрирования скважинного инструмента 164 таким образом, чтобы участок центральной оси 111, проходящий через заданный участок инструментальной колонны 110, был по существу совмещен с центральной осью 101 ствола 102 скважины или пересекал ее. На фиг. 4 показан центратор 200 с рычагами 222, выдвинутыми в сторону боковой стенки 103 ствола 102 скважины, тем самым центрируя инструментальную колонну 110, включая скважинный инструмент 164, внутри ствола 102 скважины.

В случаях, если работает только один центратор 200, и/или если инструментальная колонна 110 расположена в пределах отклоненного участка ствола 102 скважины, вся инструментальная колонна 110 может быть не отцентрирована, в результате чего инструментальная колонна 110 и ее центральная ось 111 могут проходить внутри ствола 102 скважины наклонно по отношению к центральной оси 101. Таким образом, когда необходимо отцентрировать всю инструментальную колонну 110, можно задействовать множество центраторов 200, расположенных вдоль инструментальной колонны 110 для выдвижения соответствующих рычагов 222 по направлению к боковой стенке 103 для центрирования всей инструментальной колонны 110, включая скважинные инструменты 164, 166, чтобы вся центральная ось 111 инструментальной колонны 110 по существу совпадала с центральной осью 101. На фиг. 2 показана инструментальная колонна 110, включающая в себя центратор 200 и скважинные инструменты 164, 166, расположенные внутри ствола 102 скважины, по существу центрированные в нем, так что вся центральная ось 111 инструментальной колонны 110 и центральная ось 101 ствола 102 скважины по существу выровнены.

На фиг. 5 и 6 схематично показан участок секции 302 позиционирования центратора 300. Центратор 300 может быть выполнен с возможностью центрирования по меньшей мере участка инструментальной колонны в стволе скважины и может содержать один или несколько элементов центраторов 170, 200, описанных выше со ссылками на фиг. 1-4, за исключением случаев, описанных ниже.

Верхний конец секции 302 позиционирования может включать в себя верхний интерфейс, переходник и/или другой соединитель 306 для механического и/или электрического соединения центратора 300 с соответствующим интерфейсом (не показан) скважинного инструмента 164 или другого участка инструментальной колонны 110. Нижний конец секции 302 позиционирования может включать в себя нижний интерфейс, переходник и/или другой соединитель 308 для механического и/или электрического соединения секции 302 позиционирования с другой секцией центратора 300, такой как секция 208 механического управления, силовая секция 210 или секция 212 электрического управления.

Секция 302 позиционирования может содержать множество рычагов 311, 312, 313, 314, которые при перемещении инструментальной колонны 110 вдоль ствола 102 скважины могут разворачиваться или иным образом перемещаться, контактируя с боковой стенкой 103 ствола 102 скважины для центрирования внутри ствола 102 скважины по меньшей мере участка инструментальной колонны 110, и воздействовать с заданным (например, заранее заданным, выбранным или установленным) радиальным установочным усилием на боковую стенку 103 ствола 102 скважины и/или поддерживать радиальное установочное усилие по существу на заданном (постоянном) уровне, когда инструментальная колонна 110 перемещается вдоль ствола 102 скважины с изменяющимся внутренним диаметром. Каждый из рычагов 311-314 может быть выполнен с возможностью перемещения в радиальном направлении по отношению к центральной оси 301 центратора 300, как показано стрелками 309, 310, для центрирования внутри ствола 102 скважины по меньшей мере участка инструментальной колонны 110, соединенной с центратором 300.

Рычаги 311-314 шарнирно соединены с противоположными верхними и нижними держателями, монтажными кронштейнами или другими опорными элементами 316, 318 центратора 300. Каждый рычаг 311-314 содержит верхний рычажный элемент 319 и нижний рычажный элемент 320. Каждый элемент 319 верхнего рычага шарнирно соединен с верхним опорным элементом 316, например, через соответствующее шарнирное соединение 321 (закрыто для обзора), 322, 323, 324 (например, шарнирный палец, расположенный в дополнительном отверстии), а каждый нижний рычажный элемент 320 шарнирно соединен с нижним опорным элементом 318, например, через соответствующее шарнирное соединение 326, 327, 328 (закрыто для обзора), 329. Верхний и нижний рычажные элементы 319, 320 каждого рычага 311-314 шарнирно соединены друг с другом, например, через соответствующее шарнирное соединение 331, 332 (закрыто для обзора), 333, 334. Один или оба опорных элемента 316, 318 могут выборочно приводиться в действие для перемещения по направлении друг к другу или друг от друга, чтобы обеспечить радиальное перемещение 309, 310 рычагов 311-314. Например, верхний опорный элемент 316 может быть неподвижным, а нижний опорный элемент 318 может быть подвижным в осевом направлении вдоль центральной оси 301 по направлению к и от верхнего опорного элемента 316, как показано стрелками 315, 317, чтобы вызвать соответствующее радиальное перемещение рычагов 311-314, как показано стрелками 309, 310. Соответствующий уменьшающий трение контактный элемент 330 (например, ролик) может быть функционально связан с каждым шарнирным соединением 331-334, например, для уменьшения трения между центратором 300 и боковой стенкой 103 ствола 102 скважины или обеспечения иным образом осевого перемещения центратора 300 вдоль ствола 102 скважины.

Секция 302 позиционирования дополнительно содержит корпус 304, ограничивающий или иным образом охватывающий множество внутренних пространств или объемов, содержащих различные компоненты секции 302 позиционирования. Хотя корпус 304 показан как состоящий из одного цельного элемента, следует понимать, что корпус 304 может представлять собой или содержать множество секций, соединенных между собой с образования корпуса 304. Корпус 304 может включать в себя привод (не показан), выполненный с возможностью побуждения нижнего опорного элемента 318 перемещаться в осевом направлении 315, 317.

Привод может представлять собой или содержать, например, гидравлический поршень, гидравлический двигатель, электродвигатель или электрический линейный привод. Привод и нижний опорный элемент 318 могут быть механически или иным образом функционально соединены посредством соединительного узла или элемента, такого как шток 336, проходящий, по меньшей мере частично, между приводом и нижним опорным элементом 318. Шток 336 является подвижным в осевом направлении относительно корпуса 304 и выполнен с возможностью передачи осевого усилия от привода на нижний опорный элемент 318.

Корпус 304 и верхний опорный элемент 316 могут быть жестко соединены, например, для предотвращения относительного перемещения. Например, корпус 304 и верхний опорный элемент 316 могут быть соединены посредством стержня 340. Стержень 340 может проходить через нижний опорный элемент 318, и рычаги 311-314 могут быть распределены по окружности вокруг этого стержня 340. Так как корпус 304 и стержень 340 жестко соединены, нижний опорный элемент 318 является подвижным в осевом направлении 315, 317 относительно стержня 340. Таким образом, осевое перемещение 315, 317 нижнего опорного элемента 318 относительно стержня 340 вызывает перемещение рычагов 311-314 в радиальном направлении по стрелкам 309 и 310 относительно стержня 340 между втянутым положением (показанным на фиг. 5), в котором рычаги 311-314 расположены рядом со стержнем 340, и выдвинутым положением (показанным на фиг. 6), в котором рычаги 311-314 расположены на удалении от стержня 340 в сторону боковой стенки 103 ствола 102 скважины, когда центратор 300 перемещается внутри ствола 102 скважины как участок инструментальной колонны 110.

На фиг.7, 8 и 9 показаны в поперечном сечении различные по длине участки центратора 300, показанного на фиг. 5. На фиг. 7 показано сечение верхнего опорного элемента 316, верхних шарнирных соединений 321-324, и верхних рычажных элементов 319 рычагов 311-314, на фиг. 8 показано сечение контактных элементов 330, промежуточных шарнирных соединений 331-334 и рычагов 311-314, а на фиг. 9 показано сечение нижнего опорного элемента 318, нижних шарнирных соединений 326-329 и нижних рычажных элементов 320 рычагов 311-314.

Положение и ориентация шарнирных соединений позволяет соединить верхние и нижние элементы 319, 320 каждого рычага 311-314 под углом 338, который ощутимо меньше 180°, когда рычаги 311-314 находятся во втянутом положении. Такие углы 338 позволяют уменьшить осевое усилие, создаваемое исполнительным механизмом и достаточное для передачи заданного радиального установочного усилия на боковую стенку 103 ствола 102 скважины, когда инструментальная колонна 110 перемещается внутри ствола 102 скважины.

Каждое из верхних шарнирных соединений 321-324 и нижних шарнирных соединений 326-329 каждого рычага 311-314 может быть расположено на одной стороне плоскости 346, 348, проходящей через центральную ось 301 центратора 300, а промежуточные шарнирные соединения 331-334 каждого рычага 311-314 могут быть расположены на противоположной стороне такой плоскости 346, 348. Плоскости 346, 348 пересекаются и перпендикулярны друг другу. Например, как показано на фиг. 7 и 9, верхнее и нижнее шарнирные соединения 321, 326 первого рычага 311, верхнее и нижнее шарнирные соединения 322, 327 второго рычага 312, верхнее и нижнее шарнирные соединения 323, 328 третьего рычага 313 и верхнее и нижнее шарнирные соединения 324, 329 четвертого рычага 314 могут быть, каждое по отдельности, расположены на одной стороне соответствующей плоскости 346, 348. Такое расположение шарнирных соединений 321-324, 326-329, 331-334 может позволить выполнить угол 338 ощутимо меньшим 180°, когда рычаги 311-314 находятся во втянутом положении.

Как показано на фиг. 5-9, верхнее и нижнее шарнирные соединения 321, 326 первого рычага 311 могут быть расположены на одной (т.е. на одной и той же) стороне плоскости 346, смещенной на расстояние 347, а промежуточное шарнирное соединение 331 первого рычага 311 может быть расположено на противоположной стороне плоскости 346, смещенной на расстояние 349. Такая же конфигурация применяется к шарнирным соединениям 323, 328, 333 третьего рычага 313. Аналогичным образом, верхнее и нижнее шарнирные соединения 322, 327 второго рычага 312 могут быть расположены на одной стороне плоскости 348, смещенной на расстояние 347, и промежуточное шарнирное соединение 332 второго рычага 312 может быть расположено на противоположной стороне плоскости 348, смещенной на расстояние 349. Такая же конфигурация применяется к шарнирным соединениям 324, 329, 334 четвертого рычага 314.

Верхние шарнирные соединения 321-324 и нижние шарнирные соединения 326-329 каждого рычага 311-314 могут быть азимутально распределены вокруг центральной оси 301 центратора 300. Однако каждый рычаг 311-314 может частично проходить азимутально вокруг стержня 340 по спирали, так что соответствующие верхние шарнирные соединения 321-324 и нижние шарнирные соединения 326-329 каждого рычага 311-314 азимутально смещены относительно друг друга (т.е. вокруг) или иным образом по отношению (например, на противоположных сторонах) к центральной оси 301. Например, верхнее и нижнее шарнирные соединения 321, 326 первого рычага 311 расположены на противоположных сторонах плоскости 348, верхнее и нижнее шарнирные соединения 322, 327 второго рычага 312 расположены на противоположных сторонах плоскости 346, верхнее и нижнее шарнирные соединения 323, 328 третьего рычага 313 расположены на противоположных сторонах плоскости 348, и верхнее и нижнее шарнирные соединения 324, 329 четвертого рычага 314 расположены на противоположных сторонах плоскости 346. Кроме того, верхние шарнирные соединения 321-324 и нижние шарнирные соединения 326-329 каждого рычага 311-314 также показаны асимметрично расположенными относительно друг друга вокруг оправки 340 и центральной оси 301. Кроме того, верхние шарнирные соединения 321-324 и/или каждое из нижних шарнирных соединений 326-329 может быть расположено или сориентировано таким образом, чтобы оси вращения 342 верхних шарнирных соединений 321-324 и/или оси вращения 344 нижних шарнирных соединений 326-329 выдвигались или выступали сквозь стержень 340, проходящий между верхними и нижними опорными элементами 316 и 318.

На фиг. 10 и 11 показаны в разрезе секции 302 позиционирования центратора 300, показанного на фиг. 5 и 6, соответственно

Верхний соединительный элемент 306 может содержать механический интерфейс, переходник и/или другие средства 352 для механического соединения центратора 300 с соответствующим механическим интерфейсом (не показан) скважинного инструмента 164 или другого участка инструментальной колонны 110. Средство 352 сопряжения может быть выполнено за одно целое с верхним опорным элементом 316 или соединено с ним, например, резьбовым соединением. Нижний соединительный элемент 308 может содержать механический интерфейс, переходник и/или другие средства 354 для механического соединения секции 302 позиционирования с соответствующим механическим интерфейсом (не показан) другой секции центратора 300, такой как секция 208 механического управления, силовая секция 210 или секция 212 электрического управления. Средство 354 сопряжения может быть выполнено за одно целое с корпусом 304 или соединено с ним, например, посредством резьбового соединения. Средства 352, 354 сопряжения могут представлять собой или содержать резьбовые соединители, крепежные детали, муфтовые соединения, штифтовые соединения и/или другие средства механического соединения. Хотя средства 352, 354 сопряжения показаны в виде муфт, одно или оба средства 352, 354 сопряжения могут быть выполнены, например, в виде соединительных ниппелей.

Верхний соединительный элемент 306 и/или другой участок верхнего конца секции 302 позиционирования может дополнительно включать в себя электрический интерфейс, соединитель и/или другие средства 356 для электрического соединения с соответствующим электрическим интерфейсом (не показан) скважинного инструмента 164 или другого участка инструментальной колонны 110. Нижний соединительный элемент 308 и/или другой участок нижнего конца секции 302 позиционирования может также включать в себя электрический интерфейс, соединитель и/или другие средства 358 для электрического соединения с соответствующим электрическим интерфейсом (не показан) другой секции центратора 300, такой как секция 208 механического управления, силовая секция 210 или секция 212 электрического управления. Каждое средство 356, 358 электрического соединения может содержать электрический разъем, вилку, штырь, розетку, клемму, распределительную коробку и/или другое средство электрического соединения. Электрический провод 351 может проходить между средствами электрического соединения 356, 358 через продольный канал 350 стержня 340, например, чтобы обеспечить электрическое соединение и связь между средствами 356, 358 электрического соединения и устройствами, соединенными с ними.

Привод, выполненный с возможностью создания усилия, действующего на перемещение в осевом направлении нижнего опорного элемента 318 по отношению к верхнему опорному элементу 316, может быть выполнен в виде гидравлического сборного поршня , расположенного внутри корпуса 304. Например, секция 302 позиционирования может содержать внутреннюю камеру 360 внутри корпуса 304. Камера 360 может вмещать или иным образом содержать стержень 340, проходящий в корпусе 304, образуя тем самым кольцевое пространство или камеру, проходящую между внутренней поверхностью корпуса 304 и стержнем 340. Поршень 366 (например, гидравлический поршень) может быть расположен с возможностью перемещения (например, скольжения) внутри камеры 360 по стержню 340 и функционально соединен с нижним опорным элементом 318 и, следовательно, способен перемещать в осевом направлении нижний опорный элемент 318. Поршень 366 делит камеру 360 на верхний и нижний объемы 362. Поршень 366 может скользить и герметично взаимодействовать с внутренней поверхностью камеры 360 и внешней поверхностью стержня 340 для гидравлического разделения объемов камеры 362, 364. Поршень 366 может иметь уплотнения 368 (например, уплотнительные кольца, манжетные сальники и т.д.), которые могут обеспечить гидравлическое уплотнение с внутренней поверхностью камеры 360 и с внешней поверхностью стержня 340 для предотвращения перетекания текучей среды, расположенной с обеих сторон поршня 366, между объемами 362, 364 камеры.

Камера 360 может дополнительно содержать другой поршень 370 (например, поршень с упруго деформируемым элементом) или кольцевой элемент, расположенный с возможностью перемещения (например, скольжения) внутри камеры 360 по стержню 340 и функционально соединенный с поршнем 366. Внутри камеры 360 между поршнями 366 и 370 может быть расположен упругий элемент 372. Упругий элемент 372, такой как пружина (например, цилиндрическая винтовая пружина, тарельчатая пружина и т.д.) или другой поджимающий элемент, может способствовать передаче осевого усилия между поршнями 366, 370, в то же время обеспечивая ограниченное относительное осевое перемещение поршней 366, 370. Например, поршню 370 может быть разрешено перемещаться в осевом направлении вниз на заранее заданное расстояние, как показано стрелкой 317, в то время как поршень 366 остается практически неподвижным внутри камеры 360. Аналогичным образом, поршню 366 может быть разрешено перемещаться в осевом направлении вверх на заранее заданное расстояние, как показано стрелкой 315, в то время как поршень 370 остается по существу неподвижным внутри камеры 360. Кольцевой элемент 376 может поддерживать упругий элемент 372 на расстоянии от стержня 340. Кольцевой элемент 376 может быть соединен с одним из поршней 366, 370 или переноситься им, а другой из поршней 366, 370 может содержать полость 378, выполненную с возможностью приема по меньшей мере части кольцевого элемента 376 тогда, когда гибкий элемент 372 сжимается между поршнями 366, 370, тем самым позволяя поршням 366, 370 перемещаться ближе друг к другу или иным образом по направлению друг к другу.

Поршень 370 может неподвижно или иным образом функционально соединяться с нижним опорным элементом 318 посредством штока 336 так что поршень 370 и опорный элемент 318 перемещаются по существу синхронно. Шток 336 может содержать продольное (например, осевое) отверстие, выполненное таким образом, чтобы в нем помещался стержень 340. Шток 336 может располагаться с возможностью перемещения (например, скольжения) по стержню 340, проходить через камеру 360 и выходить из корпуса 304. Шток 336 может перемещаться в осевом направлении внутри камеры 360 и выходить из корпуса 304 с верхнего его конца. Стопорная часть 380 корпуса 304 содержит внутренний заплечик, удерживая поршень 370 внутри камеры 360 и обеспечивая гидравлическое уплотнение штока 336, чтобы предотвратить сообщение по текучей среде между верхним объемом 362 камеры и внешним пространством. Стопорная часть 380 может содержать центральное отверстие 389, позволяющее штоку 336 выходить в осевом направлении из корпуса 304, и гидравлическое уплотнение 381 для гидравлического уплотнения штока 336, чтобы предотвратить сообщение по текучей среде между верхним объемом 362 камеры и внешним пространством. Гидравлические уплотнения 382 могут быть расположены между опорным элементом 318 и стержнем 340, чтобы предотвратить сообщение по текучей среде между верхним объемом 362 камеры и внешним пространством. Стержень 340 и корпус 304 могут быть жестко соединены друг с другом в месте сопряжения 383, расположенном под штоком 336 и поршнями 366, 370, например, посредством резьбы, посадки с натягом, ответных шлицев и/или множества болтов.

Канал 386 для текучей среды может проходить через корпус 304 между нижним соединительным элементом 308 и верхним объемом 362 камеры, а канал 388 для текучей среды может проходить между соединительным элементом 308 и нижним объемом 364 камеры. Концы каналов 386, 388, связанные с соединительным элементом 308, могут быть расположены таким образом, чтобы каналы они были выровнены или иным образом соединены по текучей среде с соответствующими каналами для текучей среды (не показаны) секции 208 механического управления или другим участком центратора 300, когда секция 208 механического управления или другой участок центратора 300 соединен с секцией 302 позиционирования через соединительный элемент 308.

Центратор 300 может дополнительно содержать датчик 384 положения, выполненный с возможностью выработки или подачи сигнала, указывающего осевое положение одного или обоих поршней 366, 370. Датчик 384 может быть бесконтактным, обеспечивающим контроль положения поршней 366, 370 без физического контакта с ними. Датчик 384 может быть расположен в канале 385, проходящим в продольном направлении через стенку корпуса 304 рядом с по меньшей мере частью камеры 360, тем самым позволяя определять положение одного или обоих поршней 366, 370 через корпус 304. Датчик 384 может быть выполнен с возможностью определения расстояния или положения магнита 367 (например, магнитного кольца), переносимого или иным образом расположенного совместно с поршнем 366. Таким образом, по меньшей мере часть корпуса 304 между поршнем 366 и датчиком 384 может содержать или может быть выполнена из немагнитного металла (например, монеля, нержавеющей стали) или другого материала. Хотя магнит 367 показан расположенным совместно с поршнем 366, следует понимать, что магнит 367 может быть расположен совместно с поршнем 370. Следует также понимать, что соответствующий магнит (например, магнит 367) может быть расположен совместно с обоими поршнями 366, 370. Соответственно, датчик 384 положения может быть выполнен с возможностью выработки или подачи иным образом сигнала или информации, указывающего/указывающей осевое положение одного или обоих поршней 366, 370.

Датчик 384 может представлять собой или содержать множество датчиков 387 Холла, распределенных или иным образом расположенных вдоль по меньшей мере участка камеры 360 внутри отверстия 385, проходящего в стенке корпуса 304. Каждый датчик 387 Холла может быть направлен к камере 360 и поршню 366 и может быть выполнен с возможностью выработки сигнала или информации (например, напряжения), указывающего расстояние от магнита 367. Сигналы или информация, подаваемые каждым датчиком 387 Холла, может дополнительно указывать осевое положение магнита 367 и, таким образом, поршня 366 по отношению к этому датчику 387. Например, датчики 387 Холла могут быть распределены или размещены таким образом, чтобы зона чувствительности каждого датчика 387 граничила или перекрывала зону чувствительности соседнего датчика 387. Таким образом, во время перемещения поршня 366 в осевом направлении вдоль камеры 360 датчики 387 Холла могут вместе выдавать сигналы или информацию, указывающие положение магнита 367 и, таким образом, поршня 366.

Взаимосвязь между положением поршня 366 и сигналами, выводимыми датчиками 387 Холла, может быть откалибрована, например, путем сопоставления поэтапных положений поршня 366 с сигналами или информацией, выводимыми датчиками 387 Холла. Во время операций, когда поршень 366 движется вдоль камеры 360, сигналы или информация, подаваемые каждым датчиком 387 Холла, могут анализироваться для интерполяции или иного определения положения магнита 367 и, таким образом, поршня 366 на основе ранее сопоставленных положения поршней и выходных сигналов датчиков.

Положение поршня 366 может использоваться для определения (например, расчета) осевого положения нижнего опорного элемента 318 и радиального положения (т.е. бокового положения, расширения) рычагов 311-314, в том числе контактных элементов 330. Положение нижнего опорного элемента 318 может использоваться для определения геометрии (например, относительных углов) рычагов 311-314, которая свидетельствует о том, как осевое усилие, передаваемое поршнем 366, передается на рычаги 311-314 и контактный элемент 330 в виде радиального установочного усилия. Например, осевое усилие, передаваемое поршнем 366, может увеличиваться или уменьшаться при передаче на рычаги 311-314 в зависимости от геометрии и, таким образом, радиального положения рычагов 311-314. Соответственно, положение поршня 366 может использоваться для определения величины осевого усилия, которое должно передаваться поршнем 366, чтобы вызвать передачу и поддержание заданного радиального установочного усилия рычагами 311-314 напротив боковой стенки 103, когда инструментальная колонна 110 перемещается вдоль ствола 102 скважины с изменяющимся внутренним диаметром. Усилием, передаваемым поршнем 366, можно управлять путем регулирования давления гидравлической жидкости в нижнем объеме 364 камеры.

Во время операций центрирования центратор 300 может приводиться в действие для перемещения рычагов 311-314 в радиальном направлении на расстояние 310 от центральной оси 301 и стержня 340 из втянутого положения, показанного на фиг. 5 и 10, в котором рычаги 311-314 расположены рядом со стержнем 340, в выдвинутое положение, показанное на фиг. 6 и 11, в котором рычаги 311-314 отведены от стержня 340 в сторону боковой стенки 103 ствола 102 скважины. Рычаги 311-314 могут выдвигаться, например, за счет выпуска гидравлической жидкости под давлением из силовой секции 210 и направления ее секцией 208 механического управления в нижний объем 364 камеры по каналу 388. Давление гидравлической жидкости может вызвать перемещение поршня 366 в осевом направлении вверх вдоль стержня 340, как показано стрелкой 315, тем самым заставляя упругий элемент 372 контактировать и толкать поршень 370, шток 336 и нижний опорный элемент 318 в осевом направлении вверх 315 вдоль стержня 340. Движение 315 в осевом направлении вверх нижних шарнирных соединений 326-329 сжимает рычаги 311-314, вызывая их перемещение и соответствующих контактных элементов 330 в радиальном направлении наружу, как показано стрелками 310. В то время как поршень 366 перемещается в осевом направлении вверх 315, давление гидравлической жидкости внутри нижнего объема 364 камеры может контролироваться датчиком 238 давления или другим датчиком давления, соединенным по текучей среде с нижним объемом 364 камеры и/или каналом 388 для текучей среды.

Когда контактные элементы 330 контактируют с боковой стенкой 103 ствола 102 скважины, рычаги 311-314, стержень 336 и поршни 366, 370 перестают перемещаться, и может увеличиваться давление гидравлической жидкости в объеме 364 нижней камеры. Это давление может увеличиваться до тех пор, пока не будет достигнуто заданное давление, в результате чего рычагами 311-314 будет прикладываться к боковой стенке 103 через контактные элементы 330 заданное радиальное установочное усилие. После достижения заданного давления гидравлической жидкости давление гидравлической жидкости, подаваемой в нижний объем 364 камеры, может поддерживаться по существу постоянным, тем самым поддерживая по существу постоянным радиальное установочное усилие, действующее на боковую стенку 103.

Радиальное установочное усилие, прикладываемое к боковой стенке 103 рычагами 311-314, может быть связано с осевым усилием, которое прикладывается поршнем 366 к рычагам 311-314 (через шток 336), и зависеть по меньшей мере частично от геометрии (например, относительных положений, длин, углов и т.д.) рычагов 311-314. Например, радиальное установочное усилие, прикладываемое рычагами 311-314, может зависеть, по меньшей мере частично, от угла 338 между верхней и нижней частями 319, 320 рычага. Когда угол 338 уменьшается, пока рычаги 311-314 выдвигаются в радиальном направлении 310, увеличивающаяся часть осевого усилия, прикладываемого поршнем 366 к рычагам 311-314, может передаваться в радиальном направлении 310 наружу. Когда угол 338 уменьшается ниже определенного уровня, радиальное установочное усилие может быть увеличено, чтобы превысить направленное вверх осевое усилие, прикладываемое поршнем 366. Так как угол 338 зависит, по меньшей мере частично, от осевого положения нижних шарнирных соединений 326-329 вдоль стержня 340, угол 338 и, таким образом, радиальное установочное усилие, прикладываемое рычагами 311-314, зависят от осевого положения поршня 366.

Таким образом, чтобы приложить заданное радиальное установочное усилие к боковой стенке 103 независимо от радиального положения рычагов 311-314, осевое усилие, прикладываемое поршнем 366 к рычагам 311-314, может быть изменено, исходя из радиального положения рычагов 311-314, которое связано с осевым положением поршня 366, и определено на его основе. Например, когда центратор 300 расположен внутри участка 107 с уменьшенным внутренним диаметром ствола 102 скважины, рычаги 311-314 могут выдвигаться на меньшее расстояние в радиальном направлении 310 наружу, и поршень 366 может быть расположен на меньшем расстоянии (определяемом посредством датчика 384 положения) в осевом направлении 315 вверх. Геометрия рычагов 311-314 (например, угол 338) в таком положении может привести к тому, что меньшая часть осевого усилия, прикладываемого поршнем 366 к рычагам 311-314, будет передаваться в радиальном направлении 310 наружу. Соответственно, давление гидравлической жидкости, приложенное к нижнему объему 364 камеры, может поддерживается на более высоком уровне для обеспечения заданного радиального установочного усилия. Однако, когда центратор 300 расположен внутри секции 105 с большим внутренним диаметром ствола 102 скважины, рычаги 311-314 могут выдвигаться на большее расстояние в радиальном направлении 310 наружу, и поршень 366 может быть расположен на большем расстоянии в осевом направлении 315 вверх. Геометрия рычагов 311-314 (например, угол 338) в таком положении может привести к тому, что большая часть осевого усилия, прикладываемого поршнем 366 к рычагам 311-314, будет передаваться в радиальном направлении 310 наружу. Соответственно, давление гидравлической жидкости, прикладываемое к нижнему объему 364 камеры, может поддерживаться на более низком уровне для обеспечения заданного радиального установочного усилия.

Кроме того, при перемещении центратора 300 в скважине через ствол 102 скважины с уменьшающимся внутренним диаметром поперечного сечения (например, который показан на фиг. 2), рычаги 311-314 могут сжиматься в радиальном направлении 309 внутрь боковой стенкой 103 ствола 102 скважины, побуждая поршень 370 перемещаться в осевом направлении 317 вниз. Упругий элемент 372 может сжиматься до тех пор, пока поршень 370 не соприкоснется с поршнем 366. При контакте с поршнем 366 поршень 370 может внезапно замедлиться или остановиться, в результате чего рычаги 311-314 также замедляются или останавливаются, что приводит к тому, что центратор 300 испытывает удар. При контакте с поршнем 366 поршень 370 может толкать поршень 366 в осевом направлении 317 вниз. Такое осевое перемещение поршня 366 вниз может вызывать повышение давления гидравлической жидкости в нижнем объеме 364 камеры, тем самым вызывая выпуск гидравлической жидкости или вывод ее иным образом из нижнего объема 364 камеры.

После того, как центратор 300 входит в секцию 107 с более узким диаметром ствола 102 скважины, новое осевое положение поршня 366 может быть обнаружено датчиком 384, в результате чего давление гидравлической жидкости, приложенное к нижнему объему 364 камеры, будет поддерживаться на постоянном уровне, увеличиваться или иным образом изменяться, исходя из нового осевого положения поршня 366, поэтому радиальное установочное усилие, приложенное к боковой стенке 103, может поддерживаться по существу постоянным на заданном уровне. Соответственно, давление гидравлической жидкости внутри нижнего объема 364 камеры, которое прикладывается к поршню 366 для поддержания радиального установочного усилия по существу на постоянном уровне, может быть обратно (но не обязательно линейно) пропорционально диаметру поперечного сечения ствола 102 скважины, через который перемещается центратор 300.

Упругий элемент 372 позволяет рычагам 311-314 сжиматься на заданное радиальное расстояние в радиальном направлении 309 внутрь до того, как поршень 370 войдет в соприкосновение с поршнем 366, тем самым уменьшая удар, связанный с контактированием поршней 366, 370. Например, упругий элемент 372 позволяет рычагам 311-314 сжиматься в радиальном направлении 309 внутрь за счет небольших неровностей (например, обломков породы, неровностей, выступов, сварных швов, мест соединения и т.д.) вдоль боковой стенки 103 ствола 102 скважины, не побуждая поршень 370 контактировать с поршнем 366. Таким образом, упругий элемент 372 позволяет рычагам 311-314 сжиматься в радиальном направлении 309 внутрь без изменения положения поршня 366 и, следовательно, без изменения объема гидравлической жидкости в нижнем объеме 364 камеры или давления гидравлической жидкости, приложенного к нижнему объему 364 камеры. Наземные и/или скважинные контроллеры 156, 214 могут быть выполнены с возможностью приема сигналов датчиков или информации от датчиков 238, 384 давления и/или положения и передачи управляющих сигналов в насос 232 и/или гидравлические клапаны 236 для управления давлением гидравлической жидкости в канале 388 и объеме 364 камеры и, таким образом, радиального установочного усилия, основываясь на принятых сигналах датчиков или информации.

Когда предполагается переместить рычаги 311-314 во втянутое положение, как показано на фиг. 5 и 10, гидравлическая жидкость под давлением может выпускаться из силовой секции 210 и направляться в верхний объем 362 камеры через канал 386 посредством секции 208 механического управления, и гидравлическая жидкость в нижнем объеме 364 камеры может выпускаться из него через канал 388. Давление гидравлической жидкости в верхнем объеме 362 камеры может вызвать перемещение поршня 370 и/или поршня 366 в осевом направлении вниз, как показано стрелкой 317, побуждая гидравлическую жидкость в нижнем объеме 364 камеры выходить через канал 388. Поршни 366, 370 могут дополнительно или альтернативно перемещаться в осевом направлении 317 вниз с помощью поджимающего элемента 390 (например, цилиндрической винтовой пружины), расположенного в верхнем объеме 362 камеры напротив поршня 370. Поджимающий элемент 390 может смещать поршень 370 в осевом направлении 317 вниз, например, что способствует перемещению поршней 366, 370 в осевом направлении 317 вниз, когда гидравлическое давление в нижнем объеме 364 камеры сбрасывается или иным образом уменьшается в достаточной степени, чтобы позволить поджимающему элементу 390 перемещать поршни 366, 370. Поршни 366, 370 могут перемещаться в осевом направлении 317 вниз, пока поршень 366 не достигнет нижнего конца камеры 360.

Во время работы гидравлическая жидкость, перемещаемая в верхний объем 362 камеры, может сообщаться с кольцевым пространством или промежутком, образованным между штоком 336 и стержнем 340, через одно или несколько отверстий 392, проходящих через шток 336. Гидравлическая жидкость внутри такого пространства или промежутка позволяет уменьшить трение между штоком 336 и стержнем 340 при движении штока 336 в осевом направлении 315, 317 вдоль стержня 340. Отверстия 392 могут содержать в себе центровочные штифты 394, входящие в соответствующие продольные пазы 395, вдоль внешней поверхности стержня 340. Во время работы центратора 300 каждый центровочный штифт 394 может перемещаться со скольжением в соответствующем пазу 395 или иным образом входить в зацепление с ним, предотвращая вращательное перемещение вала 336 и нижнего опорного элемента 318 относительно стержня 340 и корпуса 304. Каждый центровочный штифт 394 может содержать проходящий через него канал 396 для текучей среды, который позволяет гидравлической жидкости в верхнем объеме 362 камеры сообщаться с кольцевым пространством или промежутком между штоком 336 и стержнем 340.

Прикладываемое центратором 300 радиальное установочное усилие может быть установлено (например, реализовано, запрограммировано, откалибровано) тогда, когда центратор 300 находится на поверхности 104 буровой площадки. Прикладываемое центратором 300 радиальное установочное усилие может быть установлено тогда, когда центратор 300 перемещается внутри ствола 102 скважины с поверхности 104 буровой площадки посредством электрических проводов 122, 216, 351. Прикладываемое центратором 300 радиальное установочное усилие может быть изменено тогда, когда центратор 300 перемещается внутри ствола 102 скважины с поверхности 104 буровой площадки посредством электрических проводов 122, 216, 351.

Прикладываемое центратором 300 радиальное установочное усилие может быть установлено тогда, когда центратор 300 находится на поверхности 104 буровой площадки, путем калибровки секции 206, 302 позиционирования, секции 208 механического управления и/или силовой секции 210. Например, центратор 300 может быть откалиброван для передачи заданного радиального установочного усилия (например, механическим образом) путем калибровки гидравлического насоса 232 и/или гидравлических клапанов 236, чтобы обеспечить заданное давление гидравлической жидкости в нижнем объеме 364 камеры, побуждая рычаги 311-314 прикладывать заданное радиальное установочное усилие.

Прикладываемое центратором 300 радиальное установочное усилие может быть установлено тогда, когда центратор 300 находится на поверхности 104 буровой площадки, и/или когда центратор 300 перемещается внутри ствола 102 скважины посредством наземных и/или скважинных контроллеров 156, 214. Например, наземные и/или скважинные контроллеры 156, 214 выполнены с возможностью управления радиальным установочным усилием в зависимости от заданных значений (например, сигналов, команд управления), указывающих заданное радиальное установочное усилие, принимаемое одним или обоими контроллерами 156, 214. Наземные и/или скважинные контроллеры 156, 214 могут быть выполнены с возможностью управления радиальным установочным усилием, например, путем управления осевым усилием, передаваемым на рычаги 311-314 поршнем 366, например, путем управления гидравлическим насосом 232 и/или гидравлическими клапанами 236 для управления давлением гидравлической жидкости в нижнем объеме 364 камеры. Поверхностные и/или скважинные контроллеры 156, 214 могут быть дополнительно выполнены с возможностью побуждения центратора 300 поддерживать заданное радиальное установочное усилие на практически постоянном уровне до тех пор, пока центратор 300 перемещается вдоль ствола 102 скважины с изменяющимся внутренним диаметром.

Поверхностные и/или скважинные контроллеры 156, 214 могут быть дополнительно выполнены с возможностью приема новых заданных значений, указывающих новое (например, другое, более высокое и более низкое) заданное радиальное установочное усилие, когда центратор 300 перемещается в стволе 102 скважины. Основываясь на новых заданных значениях, наземные и/или скважинные контроллеры 156, 214 могут затем побудить центратор 300 изменить радиальное установочное усилие с ранее выбранного радиального установочного усилия на новое заданное радиальное установочное усилие и затем поддерживать новое заданное радиальное установочное усилие на практически постоянном уровне, когда центратор 300 перемещается как участок инструментальной колонны 110 вдоль ствола 102 скважины с изменяющимся внутренним диаметром.

Некоторые особенности центраторов 200, 300 описаны в данном документе с использованием терминов, указывающих на относительное расположение и направление, включая «вверх», «верхний», «вниз» и «нижний». Однако следует понимать, что такие термины относятся к элементам, показанным на соответствующих фигурах. Термины, указывающие на расположение и направление, могут описывать определенные особенности ствола скважины, через который перемещаются центраторы 170, 200, 300, причем термины «вверх» и «верхний» могут означать «в направлении вверх по стволу скважины» или «вверх по скважине от», а термины «вниз» и «нижний» могут означать «в направлении вниз по стволу скважины» или «вниз по скважине от». Однако следует понимать, что центраторы 170, 200, 300 и/или их определенные элементы могут быть направлены или сориентированы иначе, чем показано на соответствующих фигурах, без влияния на их работу. Например, ориентация или направление центраторов 200, 300 и/или соответствующих секций 206, 302 позиционирования могут быть изменены на противоположное, так что элементы, описанные как верхние и/или движущиеся вверх, на самом деле могут быть нижними (то есть скважинными) элементами и/или движущимися вниз (то есть в направлении вниз по скважине) по отношению к стволу скважины, а элементы, описанные как находящиеся ниже и/или движущиеся вниз, на самом деле могут быть верхними (то есть в направлении вверх по скважине) элементами и/или движущимися вверх (то есть в направлении вверх по скважине) по отношению к стволу скважины.

Представленные в настоящем описании операции, процессы и/или способы могут осуществляться при использовании по меньшей мере части одного или нескольких устройств, показанных на фиг. 1-11. Однако эти операции, процессы и/или способы могут осуществляться и при использовании устройств, отличных от показанных на фиг. 1-11, но не выходящих за объем настоящего изобретения. Операции, процессы и/или способы могут осуществляться вручную одним или несколькими операторами буровой площадки и/или по меньшей мере частично посредством наземного контроллера 156, скважинного контроллера 214 и/или посредством других средств обработки, исполняющих кодированные инструкции согласно одному или нескольким вариантам осуществления изобретения. Например, контроллеры 156, 214 и/или устройство обработки могут принимать входные сигналы и автоматически вырабатывать выходной сигнал для управления или изменения рабочего параметра одной или нескольких частей описанного выше оборудования буровой площадки. Однако оператор буровой площадки может дополнительно или альтернативно вручную управлять одной или несколькими единицами оборудования буровой площадки на основе сигналов датчиков.

На фиг. 12 схематично показана по меньшей мере часть устройства 400 обработки согласно одному или нескольким аспектам настоящего раскрытия. Устройство 400 обработки может взаимодействовать с наземным оборудованием 140, включая натяжное устройство 130 и систему 150 питания и управления. Устройство 400 обработки может взаимодействовать с различными инструментами 160 и центраторами 170, 200, 300 инструментальной колонны 110. Устройство 400 обработки может взаимодействовать с секцией 206 позиционирования, секцией 208 механического управления, силовой секцией 210 и секцией 212 электрического управления центратора 200. Например, устройство 400 обработки может взаимодействовать с исполнительным механизмом 228, датчиком 230, 384 положения, датчиком 238 давления, гидравлическим клапаном 236, гидравлическим насосом 232 и/или источником 234 электропитания. Для ясности, эти и другие компоненты, взаимодействующие с устройством 400 обработки, будут в дальнейшем обобщенно упоминаться как «датчик и управляемое оборудование».

Устройство 400 обработки может быть выполнено с возможностью приема кодированных инструкций 432 от операторов буровой площадки и сигналов, вырабатываемых оборудованием на основе датчиков, обработки кодированных инструкций 432 и сигналов и передачи управляющих сигналов в управляемое оборудование для исполнения кодированных инструкций 432 для осуществления по меньшей мере части из одного или нескольких описанных выше способов и/или операций и/или для реализации по меньшей мере части одной или нескольких описанных выше систем. Устройство 400 обработки может быть частью наземного контроллера 156 и/или скважинного контроллера 214 или образовывать его.

Устройство 400 обработки может представлять собой или содержать, например, один или несколько процессоров, специализированных вычислительных устройств, серверов, персональных компьютеров (например, настольных, портативных и/или планшетных), устройств на основе персонального цифрового помощника (PDA), смартфонов, устройств для доступа к Интернет и/или вычислительных устройств других типов. Устройство 400 обработки может содержать процессор 412, например универсальный программируемый процессор. Процессор 412 может содержать локальную память 414 и может исполнять кодированные инструкции 432, хранящиеся в локальной памяти 414 и/или другом запоминающем устройстве. Процессор 412 может исполнять, помимо прочего, машиночитаемые кодированные инструкции 432, и/или другие инструкции и/или программы для осуществления описанных выше способов и/или операций. Программы, хранящиеся в локальной памяти 414, могут включать в себя программные инструкции или компьютерный программный код, который при исполнении соответствующим процессором предписывает системе 100 буровой площадки, инструментальной колонне 110 и/или центраторам 170, 200, 300 описанные выше операции. Процессор 412 может состоять или содержать один или несколько процессоров различных типов, подходящими для локальной среды приложений, и может включать в себя один или несколько компьютеров общего назначения, компьютеров специального назначения, микропроцессоров, процессоров цифровых сигналов (DSP), программируемых пользователем вентильных матриц (FPGA), специализированных интегральных схем (ASIC) и процессоров на основе многоядерной процессорной архитектуры. Конечно, подойдут и другие процессоры из других семейств.