Изобретение относится к области строительства нефтяных и газовых скважин, а именно, к устройствам, обеспечивающим центрирование и стабилизацию компоновки бурильной колонны (КНБК) в стволе скважины.

Известен расширитель наддолотный шарошечный (патент RU2105122, МПК Е21В10/30, опубл. 20.02.1998 г.), содержащий корпус, имеющий шарошки, расположенные в соответствующих пазах, образованных продольными к корпусу стенками. Устройство содержит пары блоков, средства фиксирования блоков на концах упомянутых пазов, соответствующие шпиндели, установленные между блоками каждой пары на упомянутых блоках, опорные поверхности между шпинделем и блоками, стенки, образующие цилиндрический канал, аксиально расположенный в каждом упомянутом шпинделе, дополнительные стенки, образующие отверстие, расположенное между цилиндрическим каналом и внешней поверхностью шпинделя, поршень, установленный с возможностью перемещения в упомянутом канале между внешним концом упомянутого канала и упомянутым отверстием, и две пары уплотнений, по одной паре на каждом конце шпинделя, при этом упомянутая шарошка установлена с возможностью вращения на внешней поверхности шпинделя и с возможностью передачи давления от внешнего конца поршня на смазку при ее нахождении в упомянутом канале и с возможностью привода в движение потока смазки через упомянутое отверстие к упомянутой опорной поверхности, причем одно уплотнение каждой пары установлено между шарошкой и опорными поверхностями шпинделя с подаваемой смазкой с возможностью препятствия утечки смазки, а другое уплотнение каждой пары установлено между шпинделем, блоком и шарошкой с возможностью препятствия проникновению абразивного материала к опорным поверхностям.

Недостатком аналога являются низкие функциональные возможности вследствие невозможности изменения диаметра устройства по шарошкам (роликам), которые жестко закреплены в корпусе устройства. Это создает определенные сложности при спуске инструмента в скважину. Так, например, при прохождении суженного участка ствола скважины (диаметр ствола меньше номинального диаметра долота) возникают посадки (затяжки) бурильного инструмента вследствие касания шарошек стенок скважины, что требует проработки ствола. На расширенных участках ствола, где диаметр ствола скважины превышает номинальный диаметр долота, шарошки (ролики) не касаются стенок скважины, поэтому эффективность работы шарошек с точки зрения центрирования бурильной колонны и расширения ствола существенно снижается.

Известно скважинное устройство с выдвижными роликовыми опорами (патент RU2543010, МПК Е21В 10/34, опубл. 27.09.2013г.), предназначенное для включения в состав бурильной колонны и содержащее корпус с продольной осью, по меньшей мере, один поршень, установленный в корпусе и перемещающийся радиально относительно продольной оси между положением, в котором поршень отведен внутрь, и альтернативным положением, в котором поршень выдвинут наружу под действием давления текучей среды в корпусе на поверхность, по меньшей мере, одного поршня, расположенного внутри корпуса. По меньшей мере, один ролик, установленный с возможностью вращения на поршне или каждом из поршней и способный перекатываться по стенке ствола скважины при выдвижении наружу, по меньшей мере, одного поршня в его активированном положении для обеспечения стабилизации бурильной колонны, в которую включено указанное скважинное устройство, и уменьшения вибрации и крутящего момента в ней, причем устройство имеет отверстие, проходящее через, по меньшей мере, один поршень и имеющее ось, перпендикулярную радиусу корпуса, и, по меньшей мере, один фиксирующий элемент, съемно установленный в корпусе и выступающий в соответствующее отверстие, как в отведенном положении поршня, так и выдвинутом наружу активированном положении поршня для предотвращения удаления соответствующего поршня из корпуса и противодействия вращению поршня относительно корпуса.

Недостатком аналога является отсутствие принудительного механизма возврата роликов в исходное положение – возврат роликов осуществляется пассивно, путем выключения подачи буровых насосов (прекращение промывки), при котором возникает перепад гидравлического давления между затрубным и внутритрубным пространством, образующий динамическое давление для возврата поршней и роликов. Однако этого усилия может не хватить из-за абразивной скважинной среды (песок, выбуренный шлам), которая, забиваясь в зазоры между поршнем и корпусом устройства, создает дополнительное трение между ними, что требует создания большего усилия. Кроме того, недостатком аналога является сложность конструкции, соответственно, низкая надежность.

Наиболее близким техническим решением к заявляемому является роликовый центратор, применяемый при бурении скважин (патент US4693328, МПК E21B10/34, опубл. 15.09.1987 г.), который имеет возможность расширения из положения с убранными роликами в положение с роликами, выдвинутыми на больший диаметр, для сохранения концентричности в отверстии с недостаточной шириной. На корпусе над каждым роликом закреплена диагональная кулачковая поверхность (толкатель). Под каждым роликом установлена на поршне диагональная кулачковая поверхность с возможностью осевого перемещения. Приложение гидравлического давления к поршню приводит к выдавливанию роликов наружу в их выдвинутое положение. После того, как ролики полностью выдвинуты, нижняя кулачковая поверхность может перемещаться дальше, так что выступающие в осевом направлении поверхности над и под каждым роликом предотвращают сдавливание роликов в направлении убранного положения. Звенья шарнирно соединяют между собой держатель для такого ролика, корпус и нижнюю кулачковую поверхность соответственно для удержания роликов. Такое звено имеет удлиненное отверстие, так что держатель может перемещаться вдоль диагональных и проходящих в осевом направлении поверхностей вместо того, чтобы ограничиваться круговой траекторией.

Недостатком прототипа является то, что узел выдвижения роликов содержит множество подвижных звеньев, шарнирно соединенных друг с другом, расположенных в открытой скважинной среде, не защищенной от воздействия бурового раствора и стенок скважины, содержащих фракции выбуренного шлама с песком. Забиваясь в сопряженные поверхности исполнительных элементов, они препятствуют возврату роликов в исходное положение. В результате номинальный диаметр устройства увеличивается и создает определенные сложности при извлечении компоновки бурильной колонны из скважины, в частности, при прохождении через башмак обсадной колонны, имеющий меньший размер проходного отверстия, чем устройство.

Технической проблемой, решаемой изобретением, является улучшение центрирования и стабилизации компоновки бурильной колонны (КНБК) в стволе скважины за счет повышения надежности работы устройства.

Технический результат – повышение надежности работы устройства в процессе выдвижения и возврата роликов в исходное положение путем исключения воздействия внешней среды на участвующие в указанном процессе элементы устройства и уменьшения количества подвижных звеньев.

Проблема решается, а технический результат достигается скважинным роликовым центратором, содержащим цилиндрический корпус с, по меньшей мере, тремя продольными пазами, равноотстоящими друг от друга по его поверхности, в каждом пазу на оси, параллельной оси устройства, расположен выдвижной ролик, имеющий шарнирное соединение с подвижными элементами, причем корпуса выдвижных роликов выполнены с возможностью вращения относительно оси. В отличие от прототипа с каждой торцевой стороны продольного паза выполнен сквозной паз, а в корпусе расположены два полых штока, при выдвижении роликов, движущихся поступательно навстречу друг другу, каждый из штоков подпружинен возвратной пружиной, при этом на каждом полом штоке закреплены кулачковые толкатели по числу роликов с проушинами и поршень с возможностью поступательного движения полого штока с поршнем относительно корпуса устройства в его центральном проходном отверстии, при этом один полый шток гидравлически изолирует сквозные пазы, выполненные на одной торцевой стороне продольных пазов, а другой полый шток гидравлически изолирует сквозные пазы, выполненные на другой торцевой стороне продольных пазов, причем в каждом из сквозных пазов размещен двуплечий рычаг, установленный на оси вращения посредством пальца, закрепленного в поперечном отверстии, выполненном в корпусе устройства, и шарнирно соединенный с одной стороны с проушиной кулачкового толкателя, а с другой стороны - с осью выдвижного ролика посредством штифтов, кроме того, сквозные пазы с внешней стороны закрыты защитными кожухами, а корпуса выдвижных роликов выполнены с возможностью вращения относительно оси посредством подшипников качения.

Согласно изобретению наружная поверхность каждого ролика армирована твердым сплавом.

Технический результат достигается тем, что для выдвижения и возврата роликов в исходное положение использовано одно подвижное звено для каждой стороны ролика - двуплечий рычаг, имеющий шарнирное соединение с проушиной толкателя со стороны поршня и шарнирное соединение с осью выдвижного ролика с другой стороны, а не два подвижных промежуточных звена, как в прототипе. Это существенно упрощает конструкцию узлов выдвижения роликов и повышает надежность работы устройства.

В целях защиты от воздействия внешней среды в открытом стволе скважины (уступы в стволе, выбуренный шлам, песок, проникающий в сопряженные трущиеся поверхности элементов, что приводит к заклинке) исполнительные элементы, участвующие в выдвижении роликов, размещены во внутренней полости корпуса устройства – в сквозных пазах, закрытых сверху защитными кожухами. В прототипе аналогичные исполнительные элементы (кулачковые толкатели, подвижные звенья) выполнены в открытом исполнении с наружной поверхностью корпуса устройства и не защищены от воздействия внешней среды.

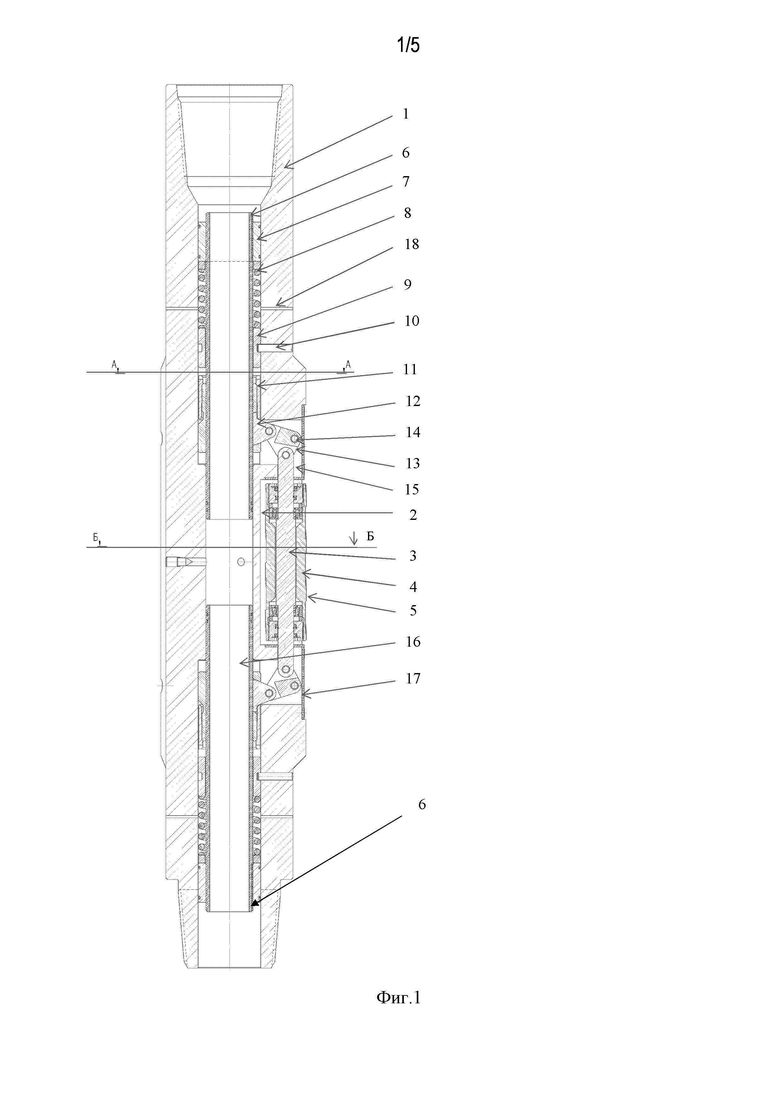

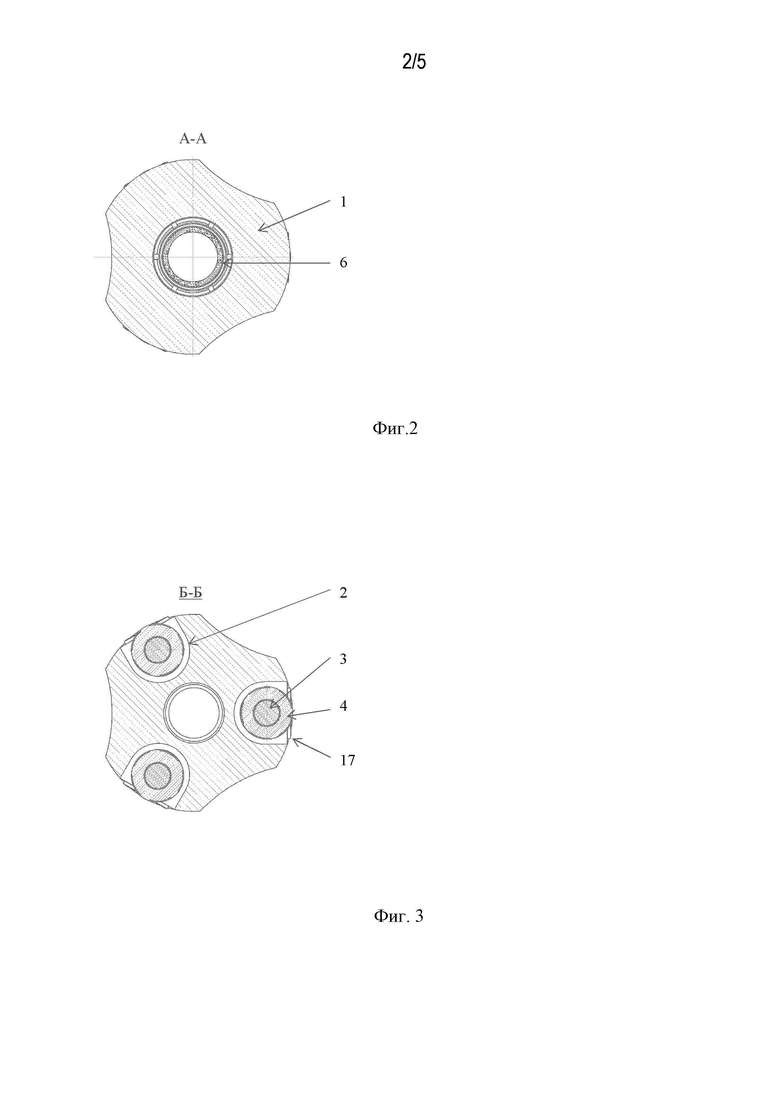

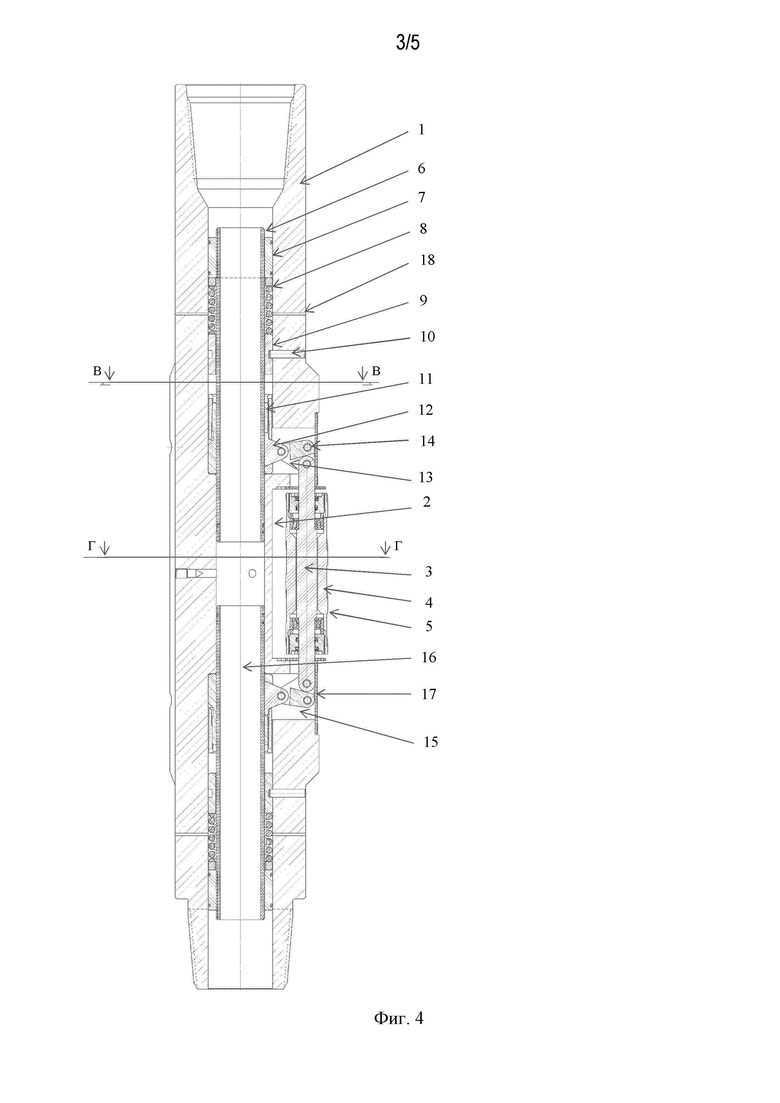

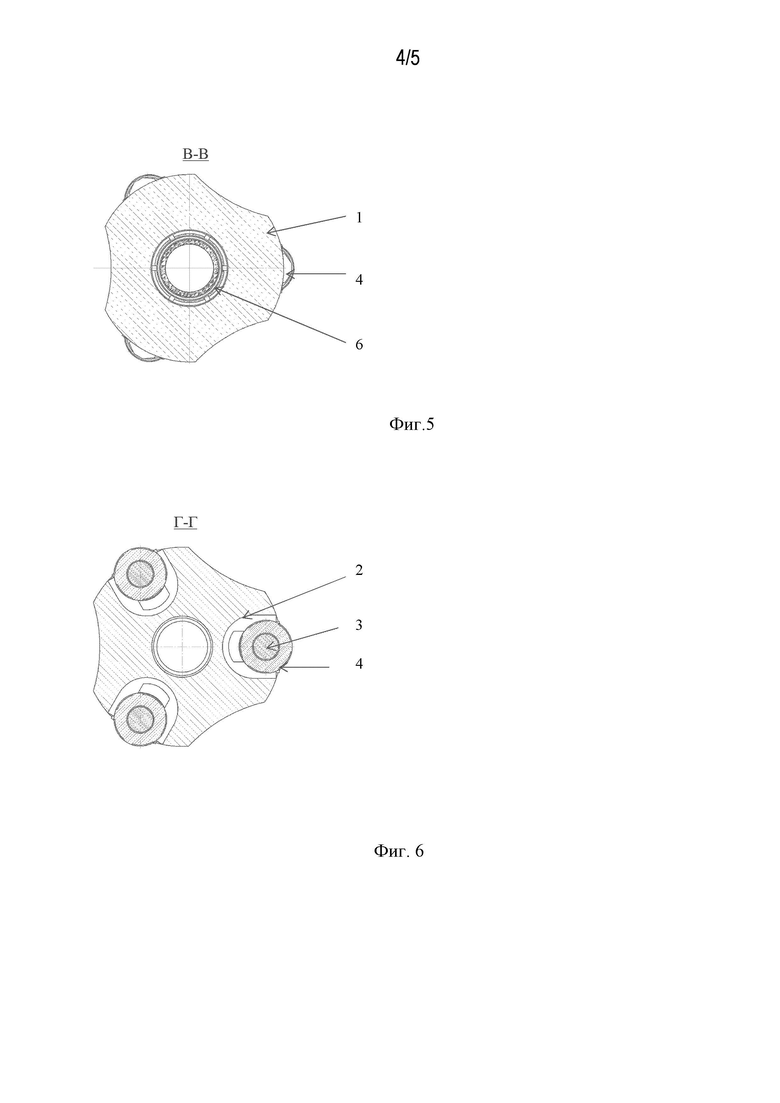

Сущность изобретения поясняется чертежами, где показано:

Фиг. 1 – продольный разрез устройства в транспортном положении (ролики втянуты в пазы корпуса);

Фиг. 2 – поперечный разрез устройства в транспортном положении в сечении А-А;

Фиг. 3 – поперечный разрез устройства в транспортном положении в сечении Б-Б;

Фиг. 4 - продольный разрез устройства в рабочем положении (ролики радиально выдвинуты);

Фиг. 5 – поперечный разрез устройства в рабочем положении в сечении В-В;

Фиг. 6 – поперечный разрез устройства в рабочем положении в сечении Г-Г;

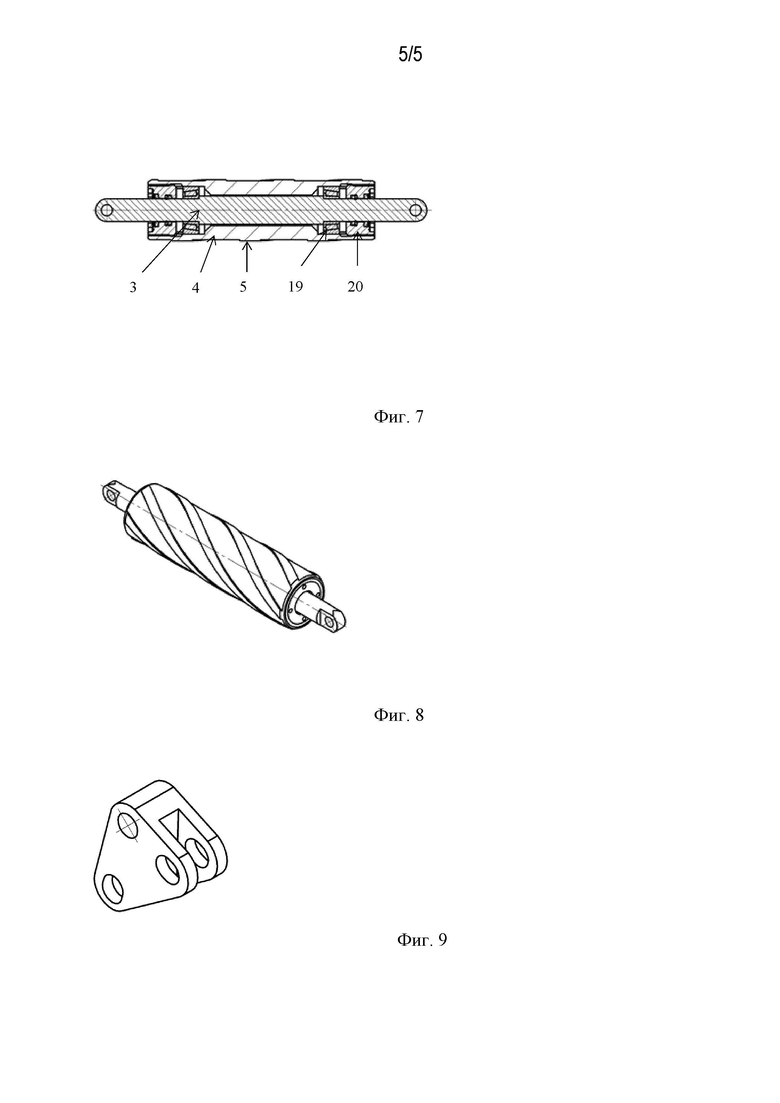

Фиг. 7 – продольный разрез ролика;

Фиг. 8 - общий вид ролика;

Фиг. 9 - общий вид двуплечего рычага.

1 – корпус устройства;

2 – продольный паз корпуса;

3 – ось ролика;

4 – корпус ролика;

5 – армированная поверхность корпуса ролика;

6 – полый шток;

7 – поршень;

8 - возвратная пружина;

9 – упорное кольцо;

10 – фиксирующий винт;

11 – кулачковый толкатель;

12 – проушина кулачкового толкателя;

13 – двуплечий рычаг;

14 – палец неподвижной оси двуплечего рычага;

15 – сквозной паз корпуса;

16 – центральное проходное отверстие устройства;

17 – защитный кожух;

18 – выходное отверстие гидрокамеры;

19 – упорный подшипник ролика:

20 – уплотнительный узел ролика.

Заявляемое устройство содержит корпус 1 с, по меньшей мере, тремя равноотстоящими друг от друга продольно выполненными пазами 2, в которых шарнирно на осях 3 (параллельных оси устройства) установлены ролики 4 с армированной наружной поверхностью 5, вращающиеся на упорных подшипниках качения 19. Выдвижной ролик 4 имеет уплотнительный узел 20 (в узел 20 входит уплотнительная втулка и уплотнительное кольцо, не показано на рисунках).

По концам продольных пазов 2 в корпусе 1 устройства выполнены сквозные пазы 15 (сквозной паз с каждой торцевой стороны продольного паза). В корпусе установлены два полых штока 6 (подпружиненных пружинами 8), при выдвижении роликов, движущихся поступательно навстречу друг другу, при этом на каждом полом штоке закреплены кулачковые толкатели 11 по числу роликов с проушинами и поршень 7 с возможностью поступательного движения полого штока 6 с поршнем 7 относительно корпуса 1 устройства в его центральном проходном отверстии, при этом один полый шток 6 гидравлически изолирует сквозные пазы 15, выполненные на одной торцевой стороне продольных пазов 2, а другой полый шток 6 гидравлически изолирует сквозные пазы 15, выполненные на другой торцевой стороне продольных пазов 2. Сквозные пазы закрыты с внешней стороны защитными кожухами 17 (для каждого сквозного паза свой защитный кожух), крепящимися на винтах. Кожухи 17 могут быть выполнены, например, из стальной пластины.

Перемещение возвратной пружины 8 ограничено упорным кольцом 9, зафиксированным относительно корпуса 1 винтом 10. Толкатель 11 посредством проушины 12 и штифтов (на фиг. не показано) имеет шарнирное соединение с двуплечим рычагом 13, который в свою очередь, также посредством имеющихся отверстий и штифтов (на фиг. не показано) имеет шарнирное соединение с осью 3 ролика 4 с другой стороны. Каждый двуплечий рычаг 13 размещен в сквозном пазу 15 и подвижно закреплен на корпусе 1 устройства на неподвижной оси, образованной посредством установки пальца 14 в отверстие самого двуплечего рычага и в соответствующее расположению пальца отверстие в корпусе устройства (выполненное поперек продольной оси корпуса). На каждый ролик приходится два рычага, которые шарнирно соединены с осью ролика с обеих его сторон.

Устройство работает следующим образом.

В состав бурильной колонны включают заявляемое устройство таким образом, чтобы устройство (одно или несколько) находилось в наклонной части ствола скважины. Это необходимо для центрирования бурильной колонны относительно оси скважины и создания благоприятных условий эксплуатации бурового оборудования. В процессе спуска бурильной колонны, в заданном интервале наклонного ствола устанавливают центратор-стабилизатор (один или несколько), количество которых определяется расчетным путем с применением специализированных программ для инженерных расчетов в бурении (например, «Бурсофтпроект»). Устройство не требует предварительной подготовки перед спуском в скважину. В транспортном положении (фиг. 1) выдвижные ролики 4 втянуты в продольные пазы 2 корпуса 1, при этом диаметр окружности в поперечном сечении устройства по роликам 4 не превышает номинальный диаметр долота, и не препятствует спуску и свободному прохождению устройства в скважине. В рабочем положении ролики выдвинуты в радиальном направлении до достижения диаметра окружности, соответствующей диаметру долота, и касания ими стенки скважины (фиг. 4).

Принцип работы роликового центратора - стабилизатора заключается в принудительном выдвижении роликов в радиальном направлении для центрирования бурильной колонны относительно оси скважины. Выдвижение роликов осуществляется гидравлически, путем создания избыточного внутритрубного давления и его поддержания в процессе роторного или турбинного бурения. При этом бурильная колонна, лежащая на нижней стенке ствола наклонной скважины, приподнимается, что создает благоприятные условия для очистки ствола от шлама и существенно снижает силы трения-сопротивления бурильной колонны о стенки скважины. Ролики, вращающиеся на подшипниках качения, дополнительно снижают величину крутящего момента, необходимого для вращения всей бурильной колонны.

После спуска бурильного инструмента до заданной глубины включают буровой насос и подают промывочную жидкость внутрь бурильных труб с производительностью, достаточной для создания внутритрубного избыточного давления. При этом гидравлическое давление воздействует на поршни 7, закрепленные на полых штоках 6, и совместно с кулачковыми толкателями 11 штоки перемещаются навстречу друг другу. При этом проушина 12, имеющая шарнирное соединение с двуплечим рычагом 13, оказывает на него динамическое давление, что приводит к угловому повороту двуплечего рычага 13 относительно его неподвижной оси, образованной посредством пальца 14. Двуплечий рычаг в свою очередь, посредством имеющегося шарнирного соединения с осью 3 ролика 4, оказывает на ролик 4 динамическое давление, и ролик перемещается в радиальном направлении (выдвигается) из паза 2 корпуса 1 устройства на определенную, ограниченную выступом корпуса 1 длину. В процессе продольного перемещения полых штоков 6 поршни 7 передают динамическое давление на возвратные пружины 8 и сжимают их. Величина динамического давления на пружину 8 определяется площадью поперечного сечения поршня 7 и величиной избыточного внутритрубного давления. Расчетные данные показывают, что при величине внутритрубного избыточного давления в диапазоне ΔР=30…60кгс/см2 усилие выдвижения роликов составляет 945…1578 кгс, что обеспечивает отрыв и приподъем бурильной колонны от нижней стенки ствола наклонной скважины. В процессе бурения выдвижные ролики 4 за счет касания стенок скважин наружной поверхностью 5 вращаются относительно собственной оси 3 на подшипниках качения 19, центрируют бурильную колонну и способствуют ее «скольжению» при подаче бурильного инструмента. Частота вращения роликов превышает частоту вращения бурильной колонны примерно в 5 раз и способствует более качественной очистке ствола от выбуренного шлама и удалению «шламовых подушки».

По окончании бурения прекращают подачу промывочной жидкости (выключают буровой насос). Вследствие снижения величины избыточного давления возвратные пружины 8 разжимаются и возвращают полые штоки 6 совместно с закрепленными на них поршнями 7 и кулачковыми толкателями 11 в исходное положение. Это происходит принудительно, под воздействием динамического давления со стороны сжатых пружин 8 (за счет кинетической энергии сжатой пружины). Соответственно, ролики также возвращаются в исходное положение.

Достигается повышение надежности работы при выдвижении и возврате роликов в исходное положение путем исключения воздействия внешней среды на исполнительные элементы и уменьшения количества подвижных звеньев. Кроме того, в заявляемом устройстве кольцевая полость гидрокамеры образована между внутренней стенкой корпуса и полыми штоками, установленными внутри корпуса (в прототипе кольцевая полость образована между корпусом устройства и кольцевым цилиндром, установленным и закрепленным на корпусе устройства посредством «множества болтов», что усложняет конструкцию).

Заявляемое устройство повышает эффективность процесса бурения скважин, в том числе за счет:

- снижения крутящего момента для вращения бурильной колонны с КНБК и динамических нагрузок (продольные и поперечные колебания, вибрация) при работе бурового инструмента;

- улучшения очистки ствола наклонной скважины от шлама путем центрирования бурильной колонны относительно оси скважины;

- увеличения глубины бурения скважины и достижения максимального отклонения забоя за счет снижения сил трения-сопротивления, препятствующих перемещению бурильной колонны в скважине;

- повышения ресурса работы бурильной колонны и бурового оборудования путем создания благоприятных условий их эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР-ЯКОРЬ ГИДРОМЕХАНИЧЕСКИЙ ИЗВЛЕКАЕМЫЙ | 2022 |

|

RU2792142C1 |

| ПЕРЕПУСКНОЕ УСТРОЙСТВО ДЛЯ ПРОМЫВКИ СКВАЖИНЫ | 2022 |

|

RU2780047C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2022 |

|

RU2781681C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2022 |

|

RU2791761C1 |

| Расширитель гидравлический скважинный | 2021 |

|

RU2772031C1 |

| Способ соединения профильных труб | 2024 |

|

RU2826698C1 |

| БУРИЛЬНЫЙ ИНСТРУМЕНТ | 1993 |

|

RU2039194C1 |

| Устройство для вырезания в смятой обсадной колонне вогнутых участков стенки | 2023 |

|

RU2810117C1 |

| Расширитель | 2015 |

|

RU2612166C1 |

| Устройство для вырезания участка обсадной колонны | 2021 |

|

RU2760545C1 |

Изобретение относится к области строительства нефтяных и газовых скважин, а именно к устройствам, обеспечивающим центрирование и стабилизацию компоновки бурильной колонны в стволе скважины. Скважинный роликовый центратор содержит цилиндрический корпус с, по меньшей мере, тремя продольными пазами, равноотстоящими друг от друга по его поверхности. В каждом пазу на оси, параллельной оси устройства, расположен выдвижной ролик, имеющий шарнирное соединение с подвижными элементами. Корпуса выдвижных роликов выполнены с возможностью вращения относительно оси. С каждой торцевой стороны продольного паза выполнен сквозной паз. В корпусе расположены два полых штока, при выдвижении роликов, движущихся поступательно навстречу друг другу. Каждый из штоков подпружинен возвратной пружиной. На каждом полом штоке закреплены кулачковые толкатели по числу роликов с проушинами и поршень с возможностью поступательного движения полого штока с поршнем относительно корпуса устройства в его центральном проходном отверстии. Один полый шток гидравлически изолирует сквозные пазы, выполненные на одной торцевой стороне продольных пазов, а другой полый шток гидравлически изолирует сквозные пазы, выполненные на другой торцевой стороне продольных пазов. В каждом из сквозных пазов размещен двуплечий рычаг, установленный на оси вращения посредством пальца, закрепленного в поперечном отверстии, выполненном в корпусе устройства, и шарнирно соединенный с одной стороны с проушиной кулачкового толкателя, а с другой стороны – с осью выдвижного ролика посредством штифтов. Сквозные пазы с внешней стороны закрыты защитными кожухами, а корпуса выдвижных роликов выполнены с возможностью вращения относительно оси посредством подшипников качения. Технический результат заключается в повышении надежности работы устройства в процессе выдвижения и возврата роликов в исходное положение путем исключения воздействия внешней среды на участвующие в указанном процессе элементы устройства и уменьшения количества подвижных звеньев. 1 з.п. ф-лы, 9 ил.

1. Скважинный роликовый центратор, содержащий цилиндрический корпус с, по меньшей мере, тремя продольными пазами, равноотстоящими друг от друга по его поверхности, в каждом пазу на оси, параллельной оси устройства, расположен выдвижной ролик, имеющий шарнирное соединение с подвижными элементами, причем корпуса выдвижных роликов выполнены с возможностью вращения относительно оси, отличающийся тем, что с каждой торцевой стороны продольного паза выполнен сквозной паз, а в корпусе расположены два полых штока, при выдвижении роликов движущихся поступательно навстречу друг другу, каждый из штоков подпружинен возвратной пружиной, при этом на каждом полом штоке закреплены кулачковые толкатели по числу роликов с проушинами и поршень с возможностью поступательного движения полого штока с поршнем относительно корпуса устройства в его центральном проходном отверстии, при этом один полый шток гидравлически изолирует сквозные пазы, выполненные на одной торцевой стороне продольных пазов, а другой полый шток гидравлически изолирует сквозные пазы, выполненные на другой торцевой стороне продольных пазов, причем в каждом из сквозных пазов размещен двуплечий рычаг, установленный на оси вращения посредством пальца, закрепленного в поперечном отверстии, выполненном в корпусе устройства, и шарнирно соединенный с одной стороны с проушиной кулачкового толкателя, а с другой стороны – с осью выдвижного ролика посредством штифтов, кроме того, сквозные пазы с внешней стороны закрыты защитными кожухами, а корпуса выдвижных роликов выполнены с возможностью вращения относительно оси посредством подшипников качения.

2. Скважинный роликовый центратор по п.1, отличающийся тем, что наружная поверхность каждого ролика армирована твердым сплавом.

| US 4693328 A1, 15.09.1987 | |||

| СКВАЖИННОЕ УСТРОЙСТВО С ВЫДВИЖНЫМИ РОЛИКОВЫМИ ОПОРАМИ | 2010 |

|

RU2543010C2 |

| РАСШИРИТЕЛЬ СКВАЖИН | 2010 |

|

RU2445431C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ СКЕЛЕТНОГО НИКЕЛЕВОГО КАТАЛИЗАТОРА | 0 |

|

SU191488A1 |

| РАСШИРИТЕЛЬ НАДДОЛОТНЫЙ ШАРОШЕЧНЫЙ | 1994 |

|

RU2105122C1 |

| СПОСОБ ПОДГОТОВКИ ПЛОДОВ ЦИТРУСОВЫХ ПЕРЕД ИЗВЛЕЧЕНИЕМ СОКА | 1999 |

|

RU2169502C2 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ВОДЫ | 1993 |

|

RU2126146C1 |

Авторы

Даты

2023-01-18—Публикация

2022-06-07—Подача