Процессы термического напыления, такие как плазменное напыление, высокоскоростное кислородно-топливное напыление (HVOF), проволочное электродуговое напыление, газопламенное напыление, среди прочего, являются технологиями осаждения путем подачи исходного материала, такого как порошки, суспензии или проволоки, к источнику тепла, который будет полностью или частично расплавляться, и образовывать капли, которые ускоряются на поверхности подложки для образования плотного или пористого слоистого покрытия из брызг.

Эти процессы являются очень шумными из-за природы источника тепла, например звука, создаваемого дуговым разрядом между двумя электродами или сгоранием газов внутри пистолета, но также из-за высоких скоростей газа, выходящего из пистолета через сопло. Кроме того, эти процессы, по сути, производят определенное количество избыточного распыления, возникающего из-за неравномерного плавления исходного материала из-за градиентов температуры технологических газов, в которые вводится исходный материал. Эти частицы, которые не осаждаются на подложке, должны быть направлены в систему для сбора пыли.

Большинство процессов термического напыления осуществляется внутри звукоизолирующей кабины, которая также ограничивает избыточное распыление, возникающее в процессе распыления внутри кабины, часто также называемой камерой. Однако, поскольку избыточное распыление является довольно высоким, частицы должны собираться посредством системы для улавливания пыли, которая обычно содержит впуск для воздуха, всасывающий колпак, воздушный винт для отсоса воздуха из кабины, трубу для транспортировки пыли снаружи кабины, систему фильтров и контейнер для сбора пыли.

Основная задача создания идеальной системы всасывания заключается в ом, чтобы максимизировать удалении пыли и избыточного распыления в процессе нанесения покрытия, главным образом по следующим причинам.

- Частицы избыточного распыления могут рециркулировать в кабине и повторно оседать на деталь, образуя покрытие, имеющее примеси и нежелательные не расплавленные частицы. Примеси могут возникать в результате предыдущего процесса распыления, где использовались отличные материалы.

- Некоторые исходные материалы содержат различные типы металлов, которые могут стать опасными для здоровья, если в процессе термического напыления образуются более мелкие частицы пыли.

- Недостаточная или не оптимизированная вентиляция может привести к некоторому локальному скоплению частиц пыли внутри камеры для напыления и стать угрозой безопасности, такой как опасность возгорания и взрыва пыли или даже наличия скользких полов из-за мелких частиц пыли.

- Недостаточная система всасывания может позволить пыли или частицам скапливаться на стенах и полу, а из-за сильной турбулентности некоторое количество порошка может накапливаться в более трудной локализации внутри камеры, что увеличивает время чистки во время технического обслуживания машины.

СОСТОЯНИЕ УРОВНЯ ТЕХНИКИ

Типичными системами всасывания, используемыми для термического напыления, являются промышленные вентиляционные системы, которые встроены в камеры для напыления и состоят из:

- впуска для воздуха, как правило, расположенного сзади верхней части кабины, позади робота, используемого в качестве манипулятора пистолета,

- самого всасывающего колпака, размещенного перед кабиной, который представляет собой коробку, соединяющую внутреннюю часть кабины через отверстие, разделенное решеткой и/или системой ребер, и имеющую трубу, обычно соединенную к верхней части коробки, всасывающую воздух из кабины к мощному вентилятору, который производит движение воздуха из кабины во внекабинное пространство,

- системы ребер или решетки для локального увеличения эффекта всасывания и расширения воздушного потока на большей поверхности. Система ребер на отверстии всасывающего колпака расположена перед деталью, которая должна быть покрыта. Пистолет направлен в сторону детали, которая должна быть покрыта, и в то же время в направлении всасывающего колпака для того, чтобы максимизировать собирание пыли в процессе напыления.

Одним из основных недостатков такой конструкции является то, что воздух, поступающий из впуска в систему всасывания, проходит через манипулятор робота по диагонали от верхней части назад к передней нижней части вдоль оси распыления, создавая сильные турбулентности вокруг робота и на нижней задней стороне камеры, где воздух не течет напрямую. Кроме того, воздух, который течет по диагонали от задней части к передней части, в конечном итоге отскакивает от пола, прежде чем попасть в систему всасывания. Эти комбинированные эффекты будут создавать много турбулентностей, и снижать эффективность воздушного потока.

Другое ограничение связано с использованием ребер или решетки перед всасывающим колпаком. Даже если ребра предназначены для увеличения площади эффективного воздушного потока перед колпаком, воздействие всасывания является оптимальным только на расстоянии от всасывающего колпака, которое примерно в два раза больше расстояния между ребрами, что является скорее ограничивающим фактором, поскольку поток газа из пистолета должен быть точно направлен в область сбора всасывающего колпака. Ребра обычно имеют треугольную форму и выровнены вертикально друг к другу. Треугольная форма позволяет воздуху обтекать ребра, не создавая сильных турбулентностей. Однако все еще горячие частицы, поступающие из пистолета в сторону всасывающего колпака, будут накапливаться на этих ребрах, особенно когда пистолет находится в положении готовности. Следствием этого является то, что частицы начинают образовывать отложения, имеющие форму горизонтального «сталактита», и горячий порошок или пыль осаждаются на стенках ребер или решетки на всасывающем колпаке. Эта ситуация является неблагоприятной для процесса технического обслуживания и увеличивает площади, где порошок должен быть очищен от стенок, особенно на всасывающем колпаке и на стенках ребер.

Несмотря на использование вертикально выровненных ребер для увеличения области действия всасывающего колпака, максимальный поток воздуха расположен в верхней части колпака, где внешняя всасывающая труба прикреплена к коробке. Область всасывания может быть распределена на большей площади благодаря добавлению вертикально выровненных ребер, но воздух распределяется неравномерно, так как будет разница в скорости воздуха между верхом и низом колпака. Это будет источником небольших турбулентностей во всасывающем колпаке, которые будут создавать менее эффективную систему всасывания частиц по всей области всасывающего колпака.

Решением для увеличения глубины всасывания воздуха из всасывающего колпака у ребер было бы изменение конструкции коробки, прикрепленной к всасывающему колпаку, таким образом, чтобы она ускоряла и непрерывно выводила воздух к всасывающей трубе, похожей на форму воронки. Тем не менее воронкообразная коробка будет большой по сравнению с существующей компактной коробкой, прикрепленной к кабине, что увеличивает площадь всей системы.

Другое решение состоит в том, чтобы использовать заслонки или распорки для отклонения воздуха на впуске таким образом, чтобы он больше не шел по диагонали от верхней части задней части кабины к нижней передней части, а обтекал сверху робота. Это решение также не является оптимальным, поскольку оно не будет создавать эффективный прямой поток воздуха между впуском и всасывающим колпаком.

Исходя из уровня техники, задачей изобретения является предложение усовершенствованной кабины для термического напыления, позволяющей избежать недостатков предшествующего уровня техники. В частности, кабина для термического напыления должна в значительной степени избегать турбулентностей, известных из предшествующего уровня техники.

Объект изобретения, удовлетворяющий этой задаче, характеризуется признаками независимых пунктов формулы изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно изобретению, предложена кабина для термического напыления, при этом кабина для термического напыления содержит стол для удержания детали, которая должна быть покрыта, робот с корпусом робота и рукой, пистолет-распылитель, установленный на руке робота, и систему вентиляции. Система вентиляции, имеющая впуск для воздуха и всасывающий колпак, предназначена для создания потока газа с основным потоком из впуска для воздуха во всасывающий колпак, проходящего через стол в рабочем состоянии кабины для термического напыления. Впуск для воздуха, стол, робот и всасывающий колпак расположены таким образом, что корпус робота находится вне основного потока газового потока в рабочем состоянии.

В результате, в кабине для термического напыления согласно изобретению корпус робота не находится в основном потоке газового потока в рабочем состоянии. Согласно предпочтительному варианту осуществления, основной поток газового потока может продолжаться по прямой линии, вытянутой, по меньшей мере, от одной части впуска для воздуха к столу и далее, по меньшей мере, до одной части всасывающего колпака, при этом линия не пересекается и/или не касается корпуса робота.

Термин «в рабочем состоянии» может, помимо прочего, означать, что газовый поток генерируется в кабине термического напыления системой вентиляции, то есть система вентиляции является активной. В частности, «в рабочем состоянии» можно понимать как процесс покрытия детали в кабине для термического напыления, который происходит в настоящее время.

В отличие от корпуса робота, рука робота и пистолет-распылитель могут быть расположены внутри основного потока газового потока в рабочем состоянии.

В частности, система вентиляции может содержать систему всасывания, имеющую всасывающий колпак на одной стороне и впускное отверстие для воздуха на противоположной стороне кабины (то есть кабины для термического напыления), которая обеспечивает сильную, эффективную и, по существу, ламинарную вентиляцию воздушного потока внутри камеры, используемой для процессов термического напыления, в которой эффективная площадь и глубина воздушного потока равномерно распределены по всему сечению всасывающего колпака; при этом воздушный поток проходит через деталь, которая должна быть покрыта.

В зависимости от варианта осуществления изобретения, всасывающий колпак спроектирован так, чтобы пропускать поток от 5000 до 15000 м3/ч без необходимости изменения диаметра труб. Известно, что для процессов плазменного напыления, обмен воздуха в кабине должен, по меньшей мере, выполняться для полного объема камеры три раза в минуту, где типичные размеры кабины, например, составляют приблизительно 2,5×5×2,5 м. Для процессов HVOF, объем воздуха, подлежащего обновлению, должен быть выше, чем для плазменного напыления, из-за более высокой энергии процесса, возникающей в результате сгорания технологических газов и высокого газового потока. В качестве иллюстрации, используя некоторые конкретные параметры, HVOF может производить в четыре раза больше энергии (200 кВт), чем типичный параметр плазменного напыления (50 кВт), и производить в сто раз больший поток газа (1000 НЛПМ), чем потоки плазменного газа (100 НЛПМ).

Численное моделирование переноса пыли/частиц от избыточного распыления, имеющего типичное распределение частиц по размерам, показало, что воздушный поток должен иметь скорость более 4 м/с, чтобы иметь возможность транспортировать частицы без падения на пол. Эти высокие скорости могут быть достигнуты только при наличии эффективного ламинарного турбулентного свободного воздушного потока между впускным отверстием для воздуха и всасывающим колпаком.

В первом предпочтительном варианте осуществления устройства, система всасывания содержит вихревую систему, которая создает круговое и/или спиральное движение воздушного потока вдоль вертикальной оси и внутри вихревой системы в рабочем состоянии, которая, предпочтительно, имеет цилиндрическую форму, при этом вихревая система имеет отверстие вдоль одной стороны вихревой системы для того, чтобы позволить собирание избыточного аэрозоля и/или пыли, образующейся во время нанесения покрытия на подложку посредством термического напыления; причем всасывающая труба соединена сверху и/или снизу вихревой системы цилиндрической формы, что позволяет воздуху эффективно и равномерно извлекаться из камеры, кроме того, воздух транспортируется посредством всасывающего вентилятора ниже по ходу в направлении системы фильтрации и контейнера для сбора.

Во втором предпочтительном варианте осуществления устройства, всасывающий колпак содержит большой лист изогнутой формы для сбора, в частности, большой металлический лист изогнутой формы, оптимизированный таким образом, что обеспечивается однородный поток собранного воздуха, содержащего пыль и/или частицы, при этом металлический лист для сбора имеет, по меньшей мере, частично гладкую поверхность, открытую для потока воздуха, содержащего пыль и/или частицы, и металлический лист для сбора является продолжением вихревой системы в отверстии вихревой системы, чтобы позволить воздуху проникать внутрь вихревой системы. Ламинарный поток вдоль вертикальной оси и поверхности металлического листа изогнутой формы для сбора создает равномерно распределенную скорость вентиляции воздуха, воздействующего на деталь, которая должна быть покрыта; причем воздействие области всасывания воздуха на металлический лист для сбора проникает все глубже и ближе к детали, которая должна быть покрыта для того, чтобы более эффективно собирать пыль и/или частицы, содержащиеся в воздухе, вблизи детали, которая должна быть покрыта. Другая предпочтительная мера состоит в том, что металлический лист для сбора может быть защищен вторым съемным металлическим листом, так чтобы он мог быть быстро заменен, когда поверхность листа загрязняется от собранных частиц порошка, чтобы уменьшить время обслуживания, избегая очистки поверхности; при этом материал металлического листа для сбора и дополнительный защитный лист выполнены из материала, такого как стальные или хромированные листы, и имеют поверхностную обработку, которая сводит к минимуму скопление и прилипание пыли и/или частиц на поверхности.

Собирающий лист может быть продолжением вихревой системы или, альтернативно, может быть отдельным собирающим листом, который расположен в вихревой системе для обеспечения однородного потока собранного воздуха, содержащего пыль и/или частицы.

В другом предпочтительном варианте осуществления устройства, вихревая система, в частности цилиндрической формы, снабжена щелевыми отверстиями, выровненными вертикально вдоль поверхности вихревой системы, причем щелевые отверстия обеспечивают дополнительный поток выпуска воздуха, проникающего непосредственно внутрь вихревой системы, который является дополнительным к основному впуску для воздуха, поступающего со стороны вихревой системы вдоль металлического изогнутого листа. Дополнительные щели позволяют увеличить вихревой эффект и скорость воздуха, циркулирующего и/или движущегося по спирали внутри вихревой системы, таким образом увеличивая эффективность всасывания и однородность воздуха, транспортируемого перед всей системой всасывающего колпака, в частности перед металлическим листом для сбора.

В дополнительном предпочтительном варианте осуществления устройства, вихревая система, объединенная с металлическим листом для сбора, сконфигурирована таким образом, что она позволяет охлаждать горячую пыль и/или частицы, не осажденные на детали, которая должна быть покрыта, которые транспортируются к всасывающему колпаку, так что горячая пыль и/или частицы отскакивают от внутренних стенок вихревой системы.

В другом варианте осуществления устройства, всасывающий колпак выровнен с впускным отверстием для воздуха таким образом, что воздушный поток, пересекает деталь, которая должна быть покрыта, и точно выровнен с направлением струи газа, то есть направлением, образованным осью от пистолета до детали, которая должна быть покрыта, в пределах угла от 0° до 80°, предпочтительно, от 0° до 45°, и в идеале от 0° до 20°, так что при таком выравнивании струя газа, содержащая пыль и/или частицы направляется во всасывающий колпак, в частности, к металлическому листу для сбора, так что турбулентность от смешения воздушного потока и струи газа из пистолета минимизирована.

Кроме того, предпочтительно, чтобы впускное отверстие для воздуха содержало геометрию решетки или геометрию заслонок, чтобы направлять поток воздуха непосредственно к системе всасывающего колпака по горизонтали и/или по вертикали, сводя к минимуму влияние потока воздуха, поступающего из впускного отверстия для воздуха, на отражение от пола, потолка или стены камеры; причем структура решетки и/или заслонки имеет такую геометрию, что она ограничивает турбулентность, возникающую на выходе из впускного отверстия для воздуха. Другая полезная геометрия состоит в том, что решетка выполнена из отверстий, похожих на сотовую структуру; при этом толщина сотовой структуры выбирается таким образом, чтобы она отклоняла воздушный поток, выходящий из впускного отверстия для воздуха через более толстые внутренние стенки сотовой структуры, так чтобы воздух направлялся к системе всасывающего колпака. Кроме того, впускное отверстие для воздуха соединено с коробкой выше по ходу от воздушного потока; при этом коробка имеет внутреннюю геометрию, чтобы ограничить рециркуляцию воздушного потока внутри коробки и позволить турбулентному свободному воздушному потоку иметь возможность выходить из впускного отверстия для воздуха.

Согласно другому аспекту изобретения, предложен способ термического напыления покрытия детали. Способ включает следующие этапы. Деталь, которая должна быть покрыта, расположена на столе кабины для термического напыления в соответствии с изобретением, как описано выше. Создается газовый поток с основным потоком из впуска для воздуха во всасывающий колпак, причем основной поток газового потока проходит через стол, при этом корпус робота, робота расположен снаружи в основном потоке. Пистолет-распылитель, который прикреплен к руке робота, робота, используется для покрытия детали.

Согласно предпочтительному варианту осуществления способа, газовый поток может иметь скорость более 4 м/с и/или поток от 5000 до 15000 м3/ч.

Предпочтительно, способ может, кроме того, включать этап работы листа для сбора путем проникновения глубже и ближе к детали, которая должна быть покрыта, чтобы более эффективно собирать пыль и/или частицы, содержащиеся в воздухе, вблизи детали, которая должна быть покрыта.

Работа листа для сбора может, например, представлять собой перемещение листа для сбора в предпочтительное положение, чтобы управлять потоком воздуха к выпускному отверстию/всасывающей трубе.

Далее изобретение будет более подробно объяснено со ссылкой к чертежам. В схематичном представлении показано:

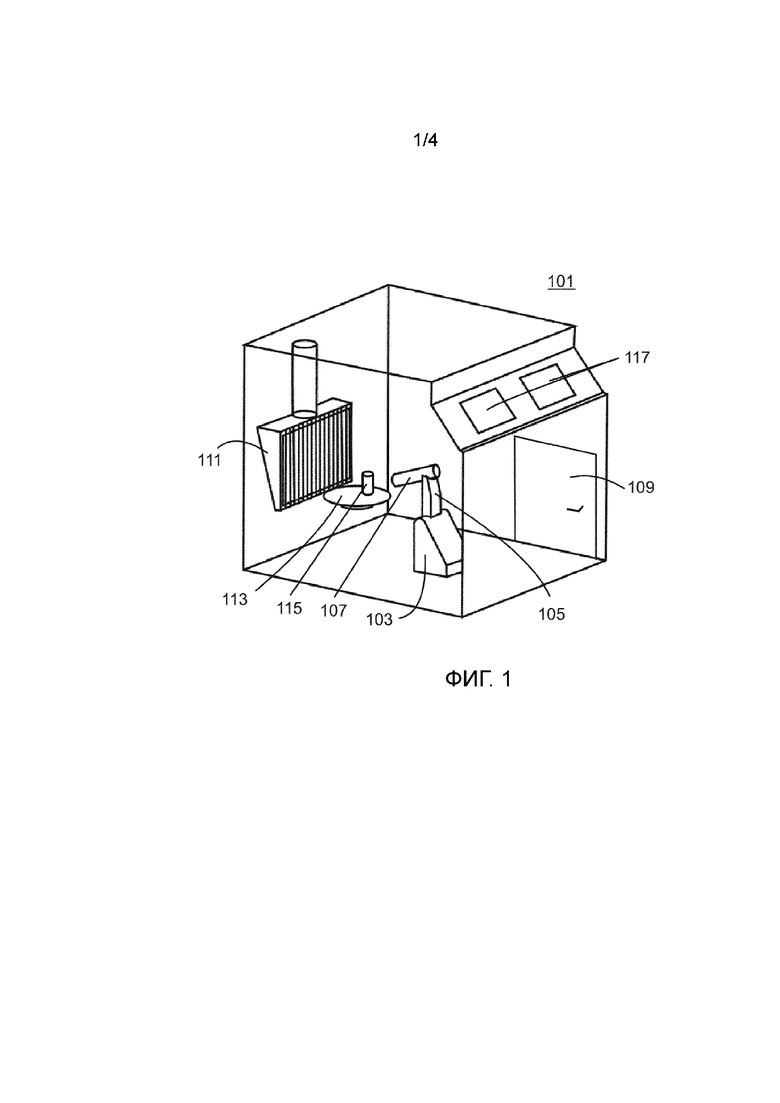

Фиг.1 показывает кабину согласно предшествующему уровню техники;

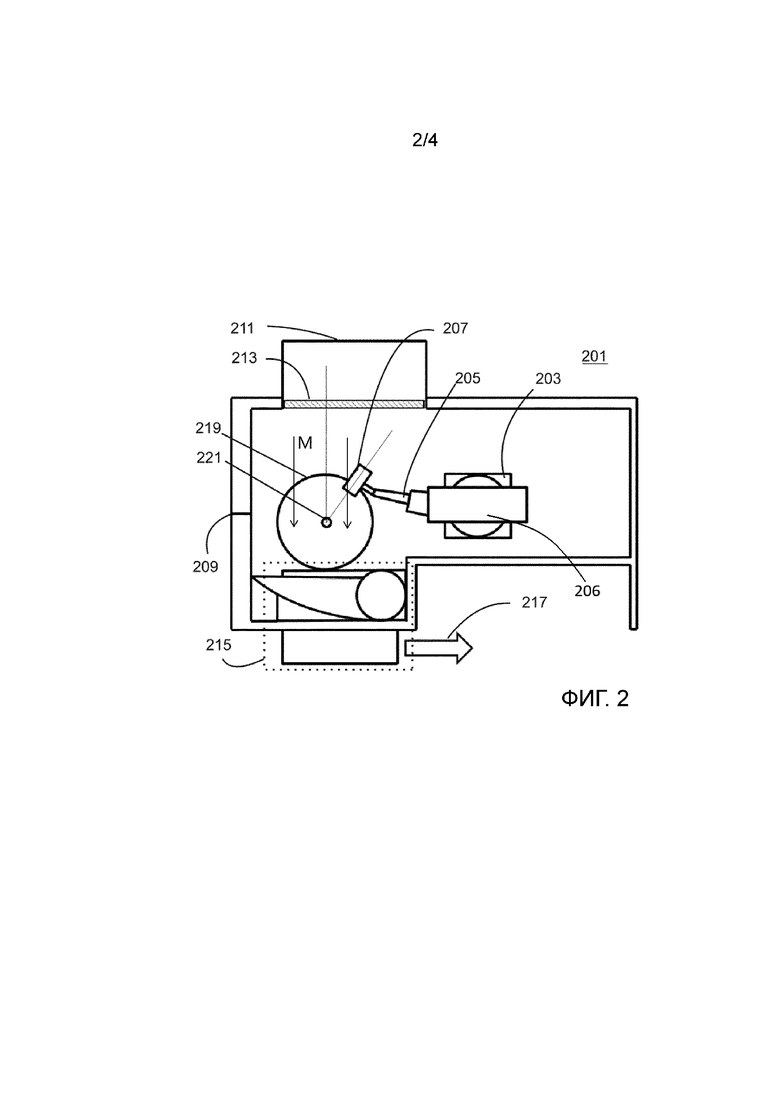

Фиг.2 показывает общий вид кабины для термического напыления;

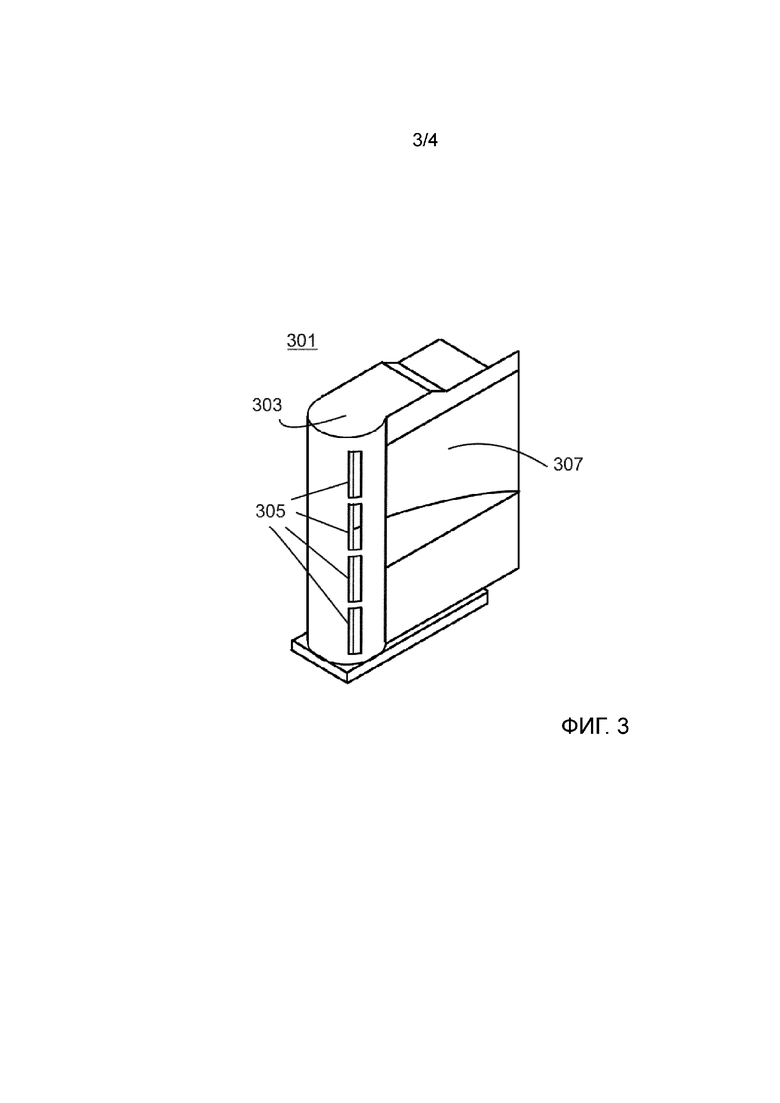

Фиг.3 показывает всасывающий колпак, содержащий вихревую систему, металлический лист для сбора и щелевые отверстия;

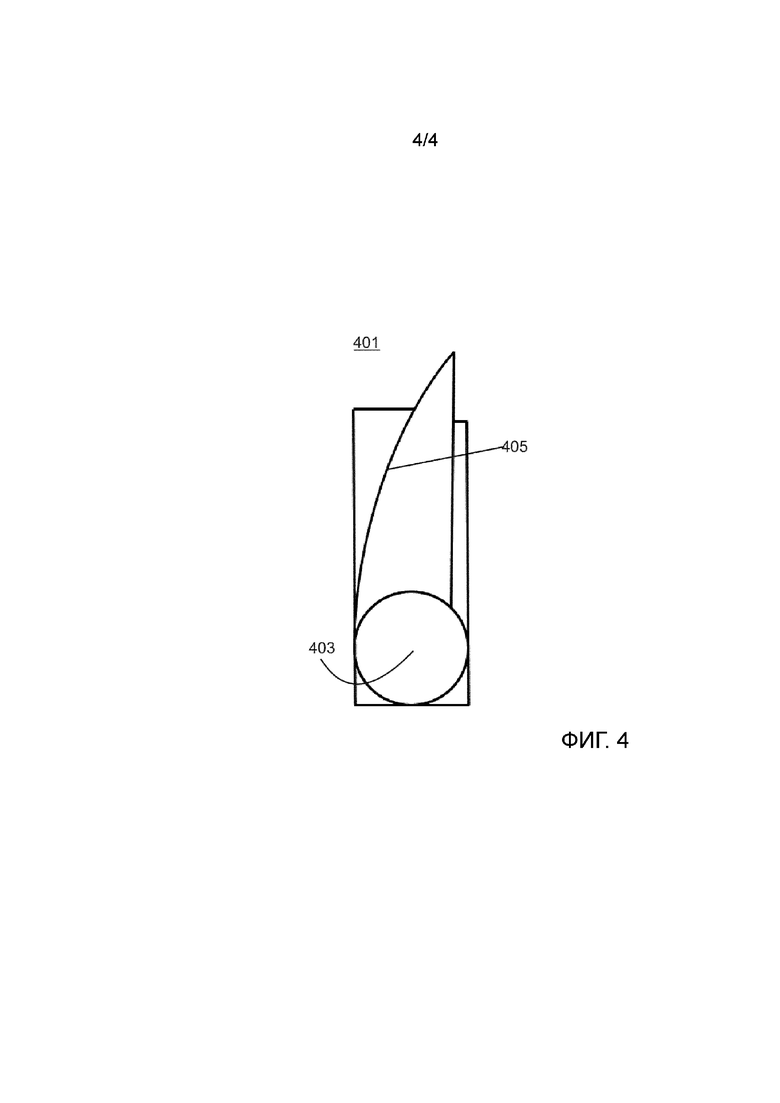

Фиг.4 показывает вид сверху всасывающего колпака по фиг.3.

Фиг.1 показывает кабину согласно предшествующему уровню техники. Камера 101 предшествующего уровня техники содержит всасывающий колпак 111, стол 113 с находящейся на нем деталью 115, которая должна быть покрыта. Кроме того, камера 101 содержит робот 103 с пистолетом-распылителем 107, прикрепленным к рычагу 105 робота для покрытия детали 115, впуск 117 для воздуха и дверцу 109.

Деталь 115, которая должна быть покрыта, может быть вставлена в камеру 101 через дверцу 109. В рабочем состоянии, газовый поток создается через вентиляцию всасывающего колпака 111. Таким образом, поток воздуха на входе входит во впуск 117 для воздуха, создавая поток газа к всасывающему колпаку 111.

В кабине согласно предшествующему уровню техники, робот 103 с корпусом робота и рукой 105 робота расположен внутри газового потока от впуска 117 для воздуха к всасывающему колпаку 111. В результате, вокруг робота образуются сильные турбулентности, и на нижнюю часть задней стороны камеры воздух не поступает напрямую в рабочем состоянии, что вызывает все недостатки, описанные выше.

Фиг.2 показывает общий вид кабины 201 для термического напыления, содержащей стол 219 для удерживания детали 221, которая должна быть покрыта, и робот 203 с корпусом 206 робота и рукой 205, пистолет-распылитель, установленный на руке 205 робота, систему вентиляции, содержащую впуск 213 для воздуха, и всасывающий колпак 215.

В рабочем состоянии, всасывающий колпак 215 создает газовый поток с основным потоком М от впуска для воздуха до всасывающего колпака 215. Этот основной поток М проходит стол кабины для термического напыления. Впуск 213 для воздуха, стол 219, робот 203 и всасывающий колпак 215 расположены таким образом, что корпус 206 робота находится вне основного потока М газового потока. В результате корпус 206 робота не находится в основном потоке М газового потока, что позволяет избежать турбулентности вокруг корпуса 206 робота.

В кабине 201 для термического напыления, показанной на фиг.2, корпус робота расположен на правой стороне кабины 201, то есть на правой стороне основного потока М. Конечно, корпус 206 робота также может быть расположен на левой стороне основного потока М, над основным потоком М или под основным потоком М, при условии, что корпус 206 робота расположен вне основного потока М.

При таком расположении, можно избежать недостатков, особенно сильных турбулентностей, известных из предшествующего уровня техники.

Фиг.3 показывает всасывающий колпак 301, содержащий вихревую систему 303, металлический лист 307 для сбора и щелевые отверстия 305. Вихревая система 303 непосредственно соединена с собирающим металлическим листом 307 изогнутой формы для обеспечения однородного потока собранного воздуха, содержащего пыль и/или частицы в рабочем состоянии. Следовательно, собирающий лист 307 является продолжением вихревой системы 303.

Щелевые отверстия 305 расположены на корпусе цилиндрической формы вихревой системы 303, чтобы обеспечить дополнительный поток выхода воздуха (в дополнение к листу 307), проникающего непосредственно в вихревую систему 303 в рабочем состоянии.

Вихревая система 303, кроме того, может быть соединена с всасывающей трубой для создания кругового и/или спирального движения потока выхода воздуха в рабочем состоянии.

Фиг.4 показывает вид сверху всасывающего колпака 401 по фиг.3 с вихревой системой 403 и собирающим металлическим листом 405.

Дополнительно, так как, по меньшей мере, изобретение раскрыто в данном документе таким образом, который позволяет его изготавливать и использовать благодаря раскрытию конкретных примеров осуществления, например, для простоты или эффективности, изобретение может быть осуществлено на практике в отсутствие любого дополнительного элемента или дополнительной структуры, которые конкретно не раскрыты в данном документе.

Следует отметить, что приведенные выше примеры были предоставлены только с целью объяснения и никоим образом не должны рассматриваться как ограничивающие настоящего изобретения. Хотя настоящее изобретение было описано со ссылкой на пример осуществления, следует понимать, что формулировки, которые использовались в данном документе, являются формулировками описания и иллюстрации, а не формулировками для ограничения. Изменения могут быть внесены в пределах объема прилагаемой формулы изобретения, как указано в данном случае, и с внесенными в нее поправками, без отступления от объема и сущности настоящего изобретения в его аспектах. Хотя настоящее изобретение было описано в данном документе со ссылкой на конкретные средства, материалы и варианты осуществления, настоящее изобретение не предназначено для ограничения частными данными, раскрытыми в данном документе; скорее настоящее изобретение распространяется на все функционально эквивалентные структуры, способы и применения, которые находятся в пределах объема прилагаемой формулы изобретения.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

101 камера

103 робот

105 рука робота

107 пистолет

109 дверца

111 всасывающий колпак

113 стол

115 деталь, которая должна быть покрыта

117 впуск воздуха

201 кабина для термического напыления

203 робот

205 рука робота

206 корпус робота

207 пистолет

209 дверца

211 впуск воздуха

213 отверстие для впуска воздуха, предпочтительно, решетчатое

215 всасывающий колпак

217 направление потока к вентилятору, фильтру, и/или контейнеру для сбора

219 стол

221 деталь, которая должна быть покрыта

301 всасывающий колпак

303 вихревая система

305 щели вторичного впуска для воздуха

307 собирающий металлический лист

401 всасывающий колпак

403 вихревая система

405 собирающий металлический лист.

Предложенная группа изобретений относится к устройству для термического напыления детали и способу, осуществляемому с использованием этого устройства. Устройство содержит кабину и размещенные в ней стол для удержания покрываемой детали, робот с корпусом робота и рукой и пистолет-распылитель, установленный на руке робота. Предложенное устройство дополнительно содержит систему вентиляции, содержащую впуск для воздуха и всасывающий колпак, для получения газового потока с основным потоком воздуха (М) из впуска для воздуха во всасывающий колпак с возможностью прохода через стол в рабочем состоянии устройства для термического напыления. Впуск для воздуха, стол, робот и всасывающий колпак расположены в кабине с обеспечением положения корпуса робота вне основного потока воздуха (М) газового потока в рабочем состоянии устройства для термического напыления. Обеспечивается создание системы всасывания для максимального удаления пыли и избыточного распыления в процессе нанесения покрытия. 2 н. и 12 з.п. ф-лы, 4 ил.

1. Устройство для термического напыления детали (221), содержащее кабину (201) и размещенные в ней: стол (219) для удержания покрываемой детали (221), робот (203) с корпусом (206) робота и рукой (205) и пистолет-распылитель, установленный на руке (205) робота, отличающееся тем, что оно дополнительно содержит систему вентиляции, содержащую впуск (213) для воздуха и всасывающий колпак (215, 301, 401), для получения газового потока с основным потоком воздуха (М) из впуска для воздуха во всасывающий колпак (215, 301, 401) с возможностью прохода через стол (219) в рабочем состоянии устройства для термического напыления, при этом впуск (213) для воздуха, стол (219), робот (203) и всасывающий колпак (215, 301, 401) расположены в кабине (201) с обеспечением положения корпуса (206) робота вне основного потока воздуха (М) газового потока в рабочем состоянии устройства для термического напыления.

2. Устройство для термического напыления по п.1, в котором рука (205) робота и пистолет-распылитель расположены внутри основного потока воздуха (М) газового потока в рабочем состоянии устройства для термического напыления.

3. Устройство для термического напыления по п.1 или 2, в котором всасывающий колпак (215, 301, 401) выполнен с возможностью пропуска газового потока от 5000 м3/ч до 15000 м3/ч.

4. Устройство для термического напыления по любому из пп.1-3, в котором всасывающий колпак (215, 301, 401) выполнен с возможностью обеспечения скорости газового потока свыше 4 м/с.

5. Устройство для термического напыления по любому из пп.1-4, в котором всасывающий колпак (215, 301, 401) содержит вихревую систему (303, 403), имеющую корпус цилиндрической формы, причем вихревая система (303, 403) на выходе соединена с всасывающей трубой для создания кругового и/или спирального движения потока воздуха в рабочем состоянии системы вентиляции.

6. Устройство для термического напыления по п.5, в котором всасывающий колпак (215, 301, 401) дополнительно содержит собирающий лист (307) изогнутой формы для обеспечения однородного потока собранного воздуха, содержащего пыль и/или частицы в рабочем состоянии системы вентиляции.

7. Устройство для термического напыления по п.6, в котором вихревая система (303, 403) непосредственно соединена с собирающим листом (307, 405) изогнутой формы для обеспечения однородного потока собранного воздуха, содержащего пыль и/или частицы в рабочем состоянии системы вентиляции.

8. Устройство для термического напыления по п.6 или 7, в котором упомянутый собирающий лист (307) является металлическим собирающим листом (307) изогнутой формы.

9. Устройство для термического напыления по любому из пп.5-8, в котором вихревая система (303, 403) на выходе содержит щелевые отверстия (305) для допуска дополнительного потока воздуха, проникающего непосредственно в вихревую систему (303, 403) в рабочем состоянии.

10. Устройство для термического напыления по любому из пп.1-9, в котором основной поток (М) газового потока распространяется по прямой линии по меньшей мере от одной части впуска (213) для воздуха к столу (219) и далее по меньшей мере до одной части всасывающего колпака (215, 301, 401), при этом линия не пересекает и/или не касается корпуса (206) робота.

11. Способ термического напыления детали с использованием устройства по любому из пп.1-10, включающий этапы, на которых позиционируют покрываемую деталь (221) на столе кабины (201), создают газовый поток с основным потоком (М) из впуска для воздуха во всасывающий колпак (215, 301, 401) с обеспечением прохождения основного потока (М) газового потока через стол (219), при этом корпус (206) робота (203) располагают снаружи основного потока (М) и используют пистолет-распылитель, прикрепленный к руке робота (203) для покрытия детали.

12. Способ по п.11, в котором газовый поток имеет скорость свыше 4 м/с.

13. Способ по п.11 или 12, в котором газовый поток представляет собой поток от 5000 м3/ч до 15000 м3/ч.

14. Способ по любому из пп.11-13, который дополнительно включает в себя этап перемещения собирающего листа (307, 405), размещенного во всасывающем колпаке (215, 301, 401), в направлении к покрываемой детали (221) для более эффективного сбора пыли и/или частиц, содержащихся в воздухе у покрываемой детали (221).

| Устройство для регистрации разрядов статического электричества | 1981 |

|

SU984073A1 |

| ПРОМЕЖУТОЧНЫЙ СКЛАД ДЛЯ ПРОМЕЖУТОЧНОГО ХРАНЕНИЯ ПОДЛЕЖАЩИХ ОКРАШИВАНИЮ ОБЪЕКТОВ | 2009 |

|

RU2510886C2 |

| Парашют для шахтных клетей | 1930 |

|

SU20290A1 |

| Барабаны для расщипывающих т.п. машин | 1930 |

|

SU22538A1 |

| US 5326399 A1, 05.07.1994. | |||

Авторы

Даты

2022-06-14—Публикация

2018-11-23—Подача