Изобретение относится к горной промышленности и может быть использовано для разработки месторождений ценного минерального сырья, сложенных прочными горными породами и включающих тонкие крутопадающие рудные жилы.

Известен способ механизированной разработки тонких золоторудных жил совместно с минерализованными вмещающими породами на Дарасунском руднике [1].

Недостатками способа являются значительная энергоемкость процесса механической выемки и большое разубоживание богатой руды тонкой жилы минерализованными вмещающими породами, что ведет к увеличению себестоимости процессов последующей переработки руды и уменьшению выхода металла.

Известен способ разработки маломощных наклонных жил, выполняемый фрезерным устройством, содержащим две парные дисковые фрезы, систему пневмотранспортирования разрыхленной горной массы, раму с силовыми устройствами и гидроопорами, обеспечивающими автономное шаговое перемещение [2].

Недостатками способа являются значительная энергоемкость процесса фрезерования пород и низкая эффективность оборудования при разработке прочных горных пород.

Известен способ распиловки блоков природного камня на плиты различных размеров посредством распиловочных станков с рабочими органами в виде нескольких отрезных и одного подрезного алмазных режущих дисков [3].

Недостатком способа является относительно малая глубина образуемых щелей и невозможность применения подрезного диска применительно к условиям выпиливания из массива тонкой рудной жилы.

Известна конструкция пневматического домкрата прямоугольной формы с упругой внутренней силовой оболочкой и силовым каркасом из перекрещивающихся слоев обрезиненного корда, применяемого для подпирания или перемещения грузов [4].

Недостатками пневматического домкрата применительно к отрыву целика тонкой рудной жилы посредством комбайна является необходимость дополнительной установки на комбайн системы подачи сжатого воздуха и невозможность позиционирования пневматического домкрата в опережающей щели.

Наиболее близким по технологической и технической сущности является комбинированный способ разработки тонких рудных жил, включающий установку добычного комбайна в исходное положение, позиционирование алмазных режущих дисков под углом падения тонкой рудной жилы, посредством гидроцилиндра рамы, шарнирно прикрепленной к корпусу добычного комбайна, перемещение добычного комбайна по мере формирования алмазными режущими дисками опережающих щелей по бортам тонкой рудной жилы, с возвращением добычного комбайна в исходное положение, остановку добычного комбайна для отрыва обнаженной опережающими щелями части тонкой рудной жилы с подачей отбитой рудной массы в приемный бункер, перемещение добычного комбайна по мере отработки тонкой рудной жилы на глубину нарезания, с возвращением добычного комбайна в исходное положение, подъем алмазных режущих дисков на высоту, соответствующую глубине нарезания, перемещение добычного комбайна по мере формирования прорезаемой выемки на расчетную глубину, бурение и заряжание шпуров, взрывание приконтурного массива [5].

Недостатками способа являются многооперационность, значительная энергоемкость процесса выемки в связи с необходимостью нарезания дополнительных щелей, высокие нагрузки на металлоконструкцию комбайна при отрыве целиков заостренными шарошками.

Технический результат заключается в повышении производительности и снижении энергоемкости работ в связи с уменьшением количества прорезаемых алмазными режущими дисками щелей, повышение надежности и долговечности горного оборудования за счет снижения нагрузок путем создания распора упругим гидравлическим домкратом на стенки опережающей щели.

Технический результат достигается тем, что в комбинированном способе разработки тонких рудных жил, включающем установку добычного комбайна в исходное положение, позиционирование алмазных режущих дисков под углом падения тонкой рудной жилы, посредством гидроцилиндра рамы, шарнирно прикрепленной к корпусу добычного комбайна, перемещение добычного комбайна по мере формирования алмазными режущими дисками опережающих щелей по бортам тонкой рудной жилы, с возвращением добычного комбайна в исходное положение, остановку добычного комбайна для отрыва обнаженной опережающими щелями части тонкой рудной жилы с подачей отбитой рудной массы в приемный бункер, перемещение добычного комбайна по мере отработки тонкой рудной жилы на глубину нарезания, с возвращением добычного комбайна в исходное положение, подъем алмазных режущих дисков на высоту, соответствующую глубине нарезания, перемещение добычного комбайна по мере формирования прорезаемой выемки на расчетную глубину, бурение и заряжание шпуров, взрывание приконтурного массива, подъем алмазных режущих дисков осуществляется посредством поворота балки гидроцилиндром, при этом в балке размещена цепная передача привода алмазных режущих дисков, отрыв части тонкой рудной жилы осуществляется упругим гидравлическим домкратом, размещенным в опережающей щели, горизонтальное позиционирование упругого гидравлического домкрата осуществляется посредством гидроцилиндра, а вертикальное позиционирование - посредством поворотного кронштейна, установленного на раме и управляемого гидроцилиндром, при этом синхронизация функционирования алмазных режущих дисков и упругого гидравлического домкрата осуществляется посредством системы автоматизированного управления.

Возможность формирования требуемой последовательности выполняемых действий предложенными средствами позволяет решить поставленную задачу, определяет новизну, промышленную применимость и изобретательский уровень разработки.

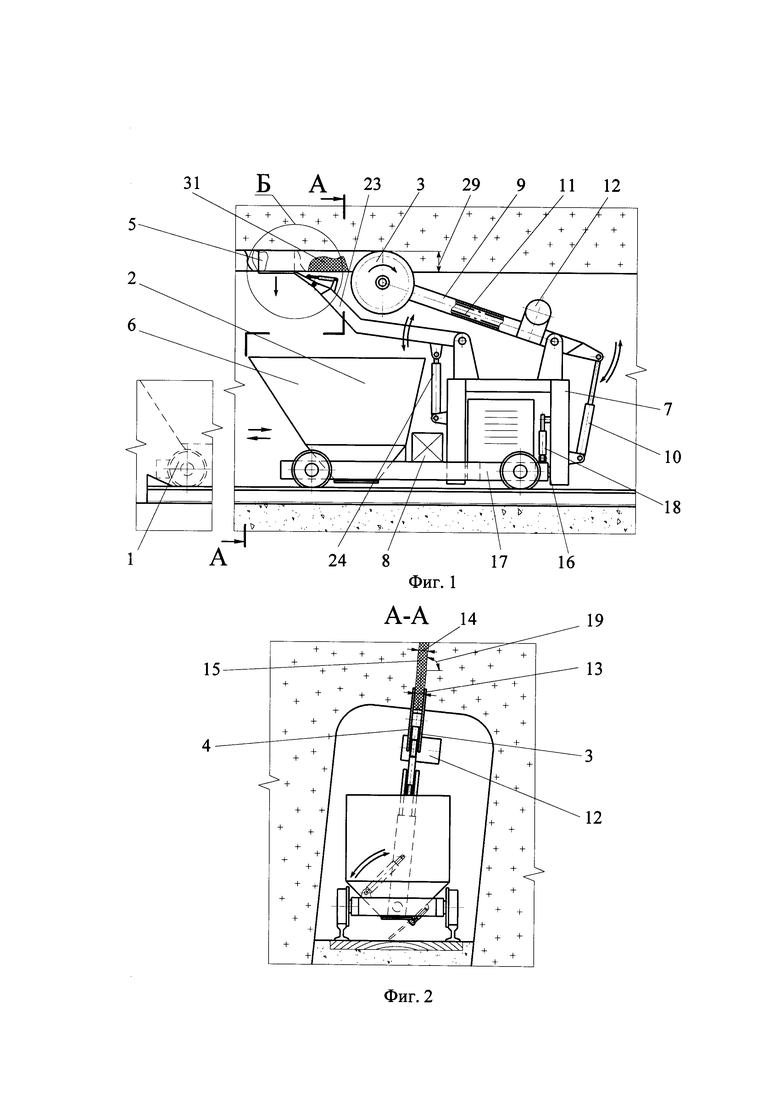

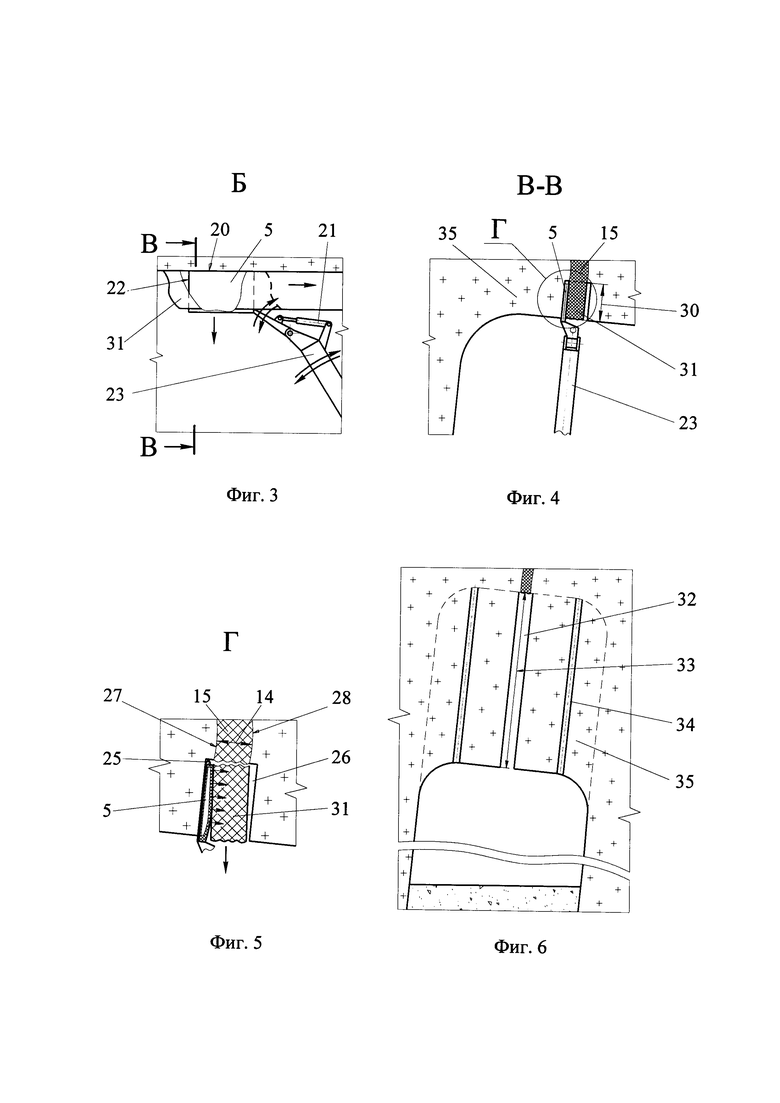

На фиг. 1 - общий вид добычного комбайна; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - выносной элемент Б на фиг. 1, отрыв обнаженной опережающими щелями части тонкой рудной жилы упругим гидравлическим домкратом; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - выносной элемент Г на фиг. 4, изображен момент отрыва части тонкой рудной жилы; на фиг. 6 - схема приконтурного массива для взрывного рыхления.

Комбинированный способ разработки тонких рудных жил ведется установленным в исходном положении 1 добычным комбайном 2, снабженным алмазными режущими дисками 3, 4, упругим гидравлическим домкратом 5, приемным бункером 6, рамой 7, системой автоматизированного управления 8. Алмазные режущие диски 3, 4 установлены на балке 9, поворачиваемой гидроцилиндром 10. В балке 9 размещена цепная передача 11 привода 12 алмазных режущих дисков 3, 4. Расстояние 13 между алмазными режущими дисками 3, 4 устанавливается в зависимости от мощности 14 тонкой рудной жилы 15. Рама 7 шарнирно 16 прикреплена к корпусу 17 и поворачивается гидроцилиндром 18 с учетом угла падения 19 тонкой рудной жилы 15. Горизонтальное позиционирование 20 упругого гидравлического домкрата 5 осуществляется посредством гидроцилиндра 21, а вертикальное позиционирование 22 - посредством поворотного кронштейна 23, установленного на раме 7 и управляемого гидроцилиндром 24. Формирование опережающих щелей 25, 26 по бортам 27, 28 тонкой рудной жилы 15 ведется, после подъема алмазных режущих дисков 3, 4 на высоту 29, соответствующую глубине нарезания 30 с образованием части 31 тонкой рудной жилы 15. Прорезаемая выемка 32 формируется на расчетную глубину 33. Шпуры 34 бурятся в приконтурном массиве 35 для последующего взрывания.

Комбинированный способ разработки тонких рудных жил осуществляется следующим образом.

Добычной комбайн 2 устанавливается в исходное положение 1. Осуществляется позиционирование под углом падения 19 тонкой рудной жилы 15 алмазных режущих дисков 3, 4 посредством гидроцилиндра 18 рамы 7, шарнирно 16 прикрепленной к корпусу 17 добычного комбайна 2. Расстояние 13 между алмазными режущими дисками 3, 4 устанавливается в зависимости от мощности 14 тонкой рудной жилы 15. Ведется формирование алмазными режущими дисками 3, 4 опережающих щелей 25, 26 по бортам 27, 28 тонкой рудной жилы 15. Подъем алмазных режущих дисков 3, 4 осуществляется посредством поворота балки 9 гидроцилиндром 10. Вращение алмазных режущих дисков 3, 4 осуществляется от привода 12 через цепную передачу 11, размещенную в балке 9. Отрыв обнаженной опережающими щелями 25, 26 части 31 тонкой рудной жилы 15 осуществляется упругим гидравлическим домкратом 5, размещенным в опережающей щели 25, с предварительной остановкой добычного комбайна 2. Горизонтальное позиционирование 20 упругого гидравлического домкрата 5 осуществляется посредством гидроцилиндра 21, а вертикальное позиционирование 22 - посредством поворотного кронштейна 23, установленного на раме 7 и управляемого гидроцилиндром 24. Синхронизация функционирования алмазных режущих дисков 3, 4 и упругого гидравлического домкрата 5 осуществляется посредством системы автоматизированного управления 8. Подача отбитой рудной массы производится в приемный бункер 6. Отработка тонкой рудной жилы 15 ведется на глубину нарезания 30 с последующим возвращением добычного комбайна 2 в исходное положение 1 и подъемом алмазных режущих дисков 3, 4 на высоту 29, соответствующую глубине нарезания 30. Осуществляется формирование прорезаемой выемки 32 на расчетную глубину 33, бурение и заряжание шпуров 34, взрывание приконтурного массива 35.

Способ обеспечивает увеличение производительности и снижение энергоемкости работ, повышение надежности и долговечности горного оборудования, уменьшение экологической нагрузки на окружающую среду в районе ведения горных работ.

Источники информации:

1. Гораш Ю.Ю. Развитие золотодобычи на Дарасунском руднике // Горный информационно-аналитический бюллетень. - 2004. - №11. - С. 154-156.

2. Патент РФ №2705984 от 14.11.2019. Способ разработки маломощных наклонных жил.

3. Чирков А.С. Добыча и переработка строительных горных пород - М.: Изд-во МГТУ, 2005. - С. 564.

4. Патент РФ №2322383 от 20.04.2008. Пневматический домкрат.

5. Патент РФ №2752912 от 11.08.2021. Комбинированный способ разработки тонких рудных жил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный способ разработки тонких рудных жил | 2020 |

|

RU2752912C1 |

| Комбинированный способ дезинтеграции горного массива при разработке тонких рудных жил | 2020 |

|

RU2744683C1 |

| Способ селективной разработки сложноструктурных месторождений твердых полезных ископаемых | 2020 |

|

RU2741980C1 |

| ДОБЫЧНОЙ КОМБАЙН СО ШНЕКОВЫМ ИСПОЛНИТЕЛЬНЫМ ОРГАНОМ | 2006 |

|

RU2307933C1 |

| СПОСОБ ПРОВЕДЕНИЯ ПОДГОТОВИТЕЛЬНОЙ ГОРНОЙ ВЫРАБОТКИ И МЕХАНИЗИРОВАННАЯ КРЕПЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2739010C1 |

| СПОСОБ СООРУЖЕНИЯ СРЕДНЕГО ТОННЕЛЯ КОЛОННОЙ СТАНЦИИ ГЛУБОКОГО ЗАЛОЖЕНИЯ В СЛАБОУСТОЙЧИВЫХ ГРУНТАХ | 2000 |

|

RU2205957C2 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЕЙ ГЛУБОКОГО ЗАЛОЖЕНИЯ В СЛАБОУСТОЙЧИВЫХ ГРУНТАХ | 1996 |

|

RU2096621C1 |

| Способ отделения каменных блоков от массива | 2018 |

|

RU2688701C1 |

| Способ разработки крутопадающих месторождений твердых полезных ископаемых | 2017 |

|

RU2645697C1 |

| СПОСОБ КАРИМАНА ПОДЗЕМНОЙ РАЗРАБОТКИ ИСКОПАЕМЫХ | 2003 |

|

RU2269003C2 |

Изобретение относится к горной промышленности и может быть использовано для разработки месторождений ценного минерального сырья, сложенных прочными горными породами и включающих тонкие крутопадающие рудные жилы. Комбинированный способ разработки включает установку добычного комбайна в исходное положение, позиционирование алмазных режущих дисков под углом падения тонкой рудной жилы, перемещение добычного комбайна по мере формирования алмазными режущими дисками опережающих щелей по бортам тонкой рудной жилы. Осуществляется формирование прорезаемой выемки на расчетную глубину, бурение и заряжание шпуров, взрывание приконтурного массива. Подъем алмазных режущих дисков осуществляется посредством поворота балки гидроцилиндром, при этом в балке размещена цепная передача привода алмазных режущих дисков. Отрыв части тонкой рудной жилы осуществляется упругим гидравлическим домкратом, размещенным в опережающей щели. Горизонтальное позиционирование упругого гидравлического домкрата осуществляется посредством гидроцилиндра, а вертикальное позиционирование - посредством поворотного кронштейна, установленного на раме и управляемого гидроцилиндром. Синхронизация функционирования алмазных режущих дисков и упругого гидравлического домкрата осуществляется посредством системы автоматизированного управления. Технический результат заключается в повышении производительности и снижении энергоемкости работ в связи с уменьшением количества прорезаемых алмазными режущими дисками щелей, повышении надежности и долговечности горного оборудования за счет снижения нагрузок путем создания распора упругим гидравлическим домкратом на стенки опережающей щели. 6 ил.

Комбинированный способ разработки тонких рудных жил, включающий установку добычного комбайна в исходное положение, позиционирование алмазных режущих дисков под углом падения тонкой рудной жилы, посредством гидроцилиндра рамы, шарнирно прикрепленной к корпусу добычного комбайна, перемещение добычного комбайна по мере формирования алмазными режущими дисками опережающих щелей по бортам тонкой рудной жилы, с возвращением добычного комбайна в исходное положение, остановку добычного комбайна для отрыва обнаженной опережающими щелями части тонкой рудной жилы с подачей отбитой рудной массы в приемный бункер, перемещение добычного комбайна по мере отработки тонкой рудной жилы на глубину нарезания, с возвращением добычного комбайна в исходное положение, подъем алмазных режущих дисков на высоту, соответствующую глубине нарезания, перемещение добычного комбайна по мере формирования прорезаемой выемки на расчетную глубину, бурение и заряжание шпуров, взрывание приконтурного массива, отличающийся тем, что подъем алмазных режущих дисков осуществляется посредством поворота балки гидроцилиндром, при этом в балке размещена цепная передача привода алмазных режущих дисков, отрыв части тонкой рудной жилы осуществляется упругим гидравлическим домкратом, размещенным в опережающей щели, горизонтальное позиционирование упругого гидравлического домкрата осуществляется посредством гидроцилиндра, а вертикальное позиционирование - посредством поворотного кронштейна, установленного на раме и управляемого гидроцилиндром, при этом синхронизация функционирования алмазных режущих дисков и упругого гидравлического домкрата осуществляется посредством системы автоматизированного управления.

| Комбинированный способ разработки тонких рудных жил | 2020 |

|

RU2752912C1 |

| Способ разработки маломощных наклонных жил | 2019 |

|

RU2705984C1 |

| Комбинированный способ дезинтеграции горного массива при разработке тонких рудных жил | 2020 |

|

RU2744683C1 |

| Сплав на основе меди | 1973 |

|

SU448240A1 |

| CN 102691500 A, 16.09.2012 | |||

| ДМИТРАК Ю.В | |||

| и др | |||

| Техника и технология малозахватной выемки твердых полезных ископаемых из маломощных пластов | |||

| ЖУРНАЛ Горный информационно-аналитический бюллетень | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2022-06-15—Публикация

2021-10-04—Подача