Изобретение относится к горной промышленности и может быть использовано для разработки месторождений ценного минерального сырья, сложенных прочными горными породами и включающих тонкие крутопадающие рудные жилы.

Известны технологии разработки тонких рудных тел с применением горных машин, оснащенных фрезерными рабочими органами [1-2].

Недостатком данных технологий является низкая эффективность горных машин при разработке прочных горных пород.

Известен способ механизированной разработки тонких золоторудных жил совместно с минерализованными вмещающими породами на Дарасунском руднике [3].

Недостатками способа являются значительная энергоемкость процесса механической выемки и большое разубоживание богатой руды тонкой жилы минерализованными вмещающими породами, что ведет к увеличению себестоимости процессов последующей переработки руды и уменьшению выхода металла.

Известен способ разработки маломощных наклонных жил, выполняемый фрезерным устройством, содержащим две парные дисковые фрезы, систему пневмотранспортирования разрыхленной горной массы, раму с силовыми устройствами и гидроопорами, обеспечивающими автономное шаговое перемещение [4-5].

Недостатками способа являются значительная энергоемкость процесса фрезерования пород и низкая эффективность оборудования при разработке прочных горных пород.

Известен способ распиловки блоков природного камня на плиты различных размеров посредством распиловочных станков с рабочими органами в виде нескольких отрезных и одного подрезного алмазных режущих дисков [6].

Недостатком способа является относительно малая глубина образуемых щелей и невозможность применения подрезного диска применительно к условиям выпиливания из массива тонкой рудной жилы.

Наиболее близкими по технологической и технической сущности являются технология малозахватной выемки твердых полезных ископаемых из маломощных пластов и исполнительный орган горной машины для ее осуществления [7-8]. Способ включает формирование исполнительным органом комбайна опережающей щели и последующий отрыв породных целиков заостренными шарошками.

Недостатками способа являются значительная энергоемкость процесса выемки при нарезании щелей фрезерным исполнительным органом и невозможность селективной выемки тонких рудных жил мощностью первые десятки сантиметров, а также низкая износостойкость режущих элементов.

Технический результат заключается в повышении производительности и технологической эффективности путем увеличения функциональности, надежности, износостойкости и обеспечения селективности выемки тонких рудных жил, уменьшения разубоживания, снижения энергоемкости выемки прочных горных пород.

Технический результат достигается тем, что в комбинированном способе разработки тонких рудных жил, включающем формирование исполнительным органом комбайна опережающей щели и последующий отрыв породных целиков заостренными шарошками, одновременно формируются две опережающие щели, которые нарезаются по бортам тонкой рудной жилы исполнительным органом, включающим два алмазных режущих диска, установленных на приводном валу механизма вращения на регулируемом расстоянии, равном мощности тонкой рудной жилы, при этом алмазные режущие диски, посредством гидроцилиндра телескопической рамы, шарнирно прикрепленной к корпусу комбайна, устанавливаются под углом падения тонкой рудной жилы, причем после нарезания опережающих щелей комбайн по рельсам перемещается в исходное положение, при этом посредством гидроцилиндра и рычага поднимается заостренная шарошка, осуществляющая отрыв обнаженной опережающими щелями части тонкой рудной жилы с подачей отбитой рудной массы через направляющую пластину в приемный бункер для рудной массы, затем комбайн перемещается в исходное положение, производится раздвижение алмазных режущих дисков на ширину прорезаемой выемки, осуществляется нарезание дополнительных щелей алмазными режущими дисками с одновременным отрывом породных целиков заостренными шарошками, поднятыми посредством гидроцилиндра и рычага, при этом отбитая породная масса по направляющей пластине подается в приемный бункер для породной массы, причем после завершения рабочего цикла, включающего отработку тонкой рудной жилы и породных целиков на глубину нарезания, производится возвращение комбайна в исходное положение, подъем телескопической рамы на высоту, соответствующую глубине нарезания, и последующее повторение рабочих циклов до формирования прорезаемой выемки на расчетную глубину, после чего производится бурение шпуров их заряжание и взрывание приконтурного массива пород с образованием выработки необходимого сечения для размещения комбайна.

Возможность формирования требуемой последовательности выполняемых действий предложенными средствами позволяет решить поставленную задачу, определяет новизну, промышленную применимость и изобретательский уровень разработки.

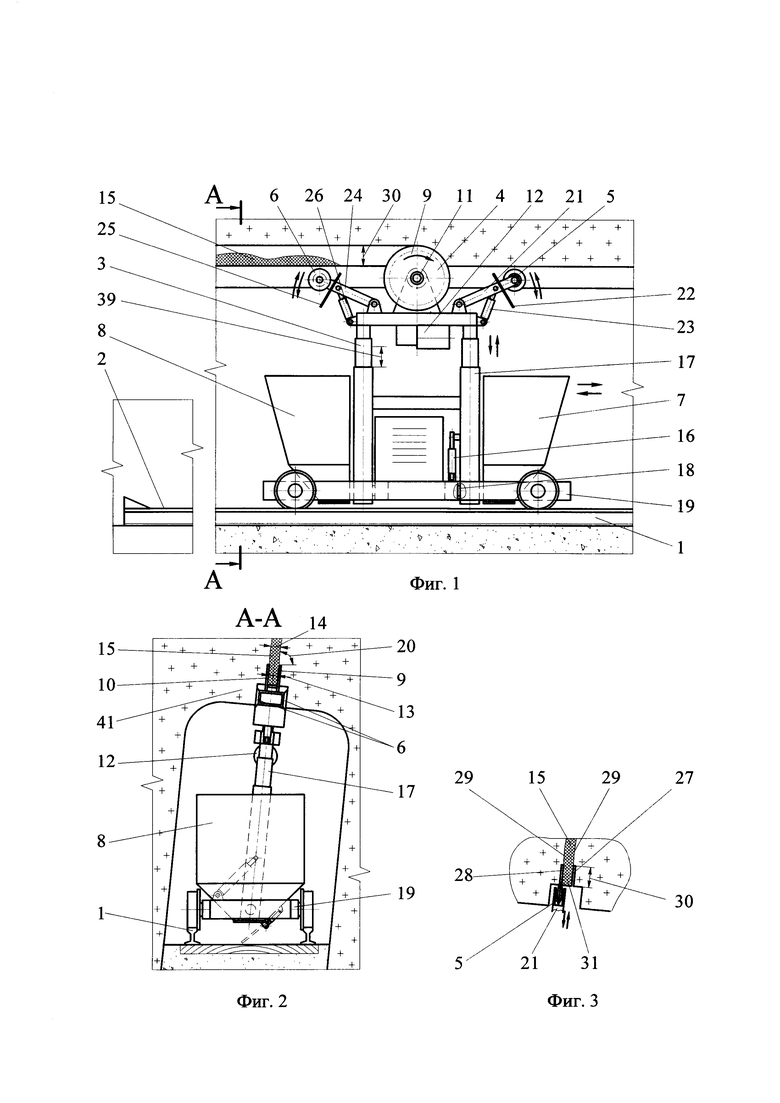

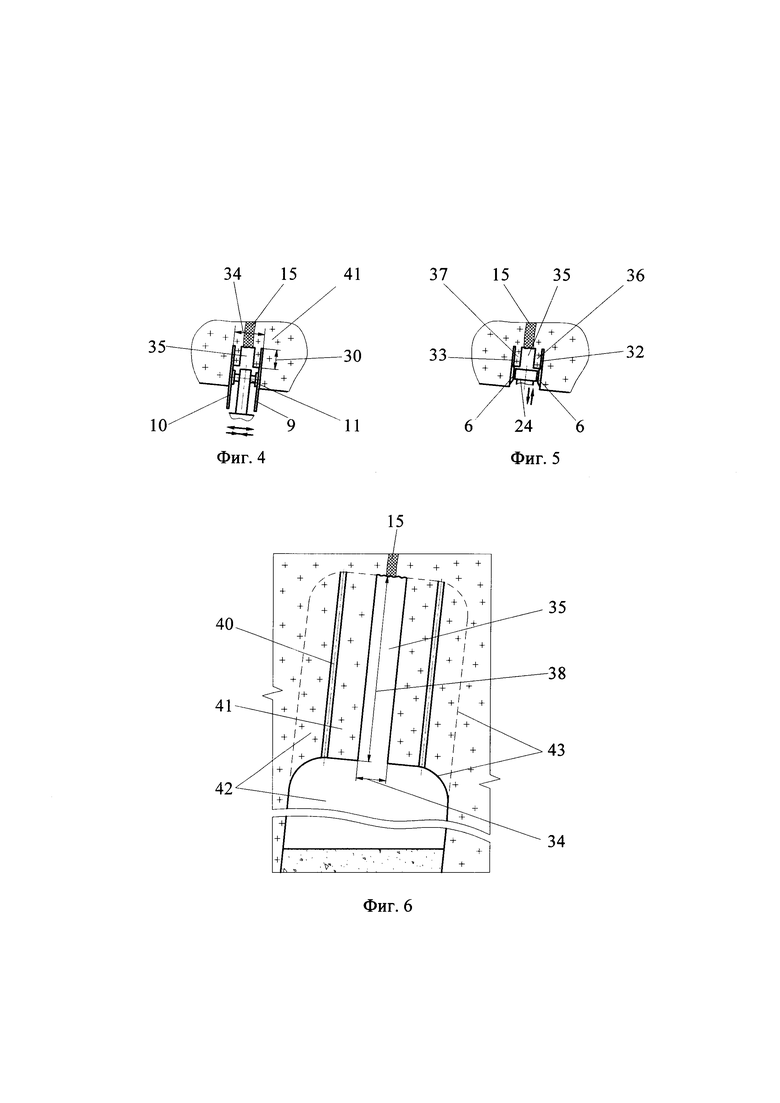

На фиг. 1 - общий вид комбайна, осуществляющего нарезание опережающих щелей; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - отрыв части тонкой рудной жилы заостренной шарошкой; на фиг. 4 - нарезание дополнительных щелей алмазными режущими дисками; на фиг. 5 - отрыв породных целиков заостренными шарошками; на фиг. 6 - схема приконтурного массива для взрывного рыхления.

Комбинированный способ разработки тонких рудных жил ведется установленным на рельсах 1 в исходном положении 2 комбайном 3, снабженным исполнительным органом 4, заостренными шарошками 5, 6, приемным бункером для рудной массы 7, приемным бункером для породной массы 8. Исполнительный орган 4 включает два алмазных режущих диска 9, 10, установленных на приводном валу 11 механизма вращения 12 на регулируемом расстоянии 13, равном мощности 14 тонкой рудной жилы 15. Алмазные режущие диски 9, 10 посредством гидроцилиндра 16 телескопической рамы 17, шарнирно 18 прикрепленной к корпусу 19 комбайна 3, устанавливаются под углом падения 20 тонкой рудной жилы 15. Заостренная шарошка 5 установлена на рычаге 21 с направляющей пластиной 22 и поднимается посредством гидроцилиндра 23. Заостренные шарошки 6 установлены на рычаге 24 с направляющей пластиной 25 и поднимаются посредством гидроцилиндра 26. Опережающие щели 27, 28 нарезаются по бортам 29 тонкой рудной жилы 15 на глубину нарезания 30 и обнажают часть 31 тонкой рудной жилы 15. Дополнительные щели 32, 33 нарезаются на ширину 34 прорезаемой выемки 35 с образованием породных целиков 36, 37. Формирование прорезаемой выемки 35 на расчетную глубину 38 ведется путем последовательных подъемов телескопической рамы 17 на высоту 39 соответствующую глубине нарезания 30. Шпуры 40 бурятся в приконтурном массиве пород 41 для образования выработки 42 необходимого сечения 43 взрывным способом.

Комбинированный способ разработки тонких рудных жил осуществляется следующим образом.

Ведется формирование комбайном 3 одновременно двух опережающих щелей 27, 28, которые нарезаются по бортам 29 тонкой рудной жилы 15 исполнительным органом 4, включающим два алмазных режущих диска 9, 10, установленных на приводном валу 11 механизма вращения 12 на регулируемом расстоянии 13, равном мощности 14 тонкой рудной жилы 15. Алмазные режущие диски 9, 10, посредством гидроцилиндра 16 телескопической рамы 17, шарнирно 18 прикрепленной к корпусу 19 комбайна 3, устанавливаются под углом падения 20 тонкой рудной жилы 15. После нарезания опережающих щелей 27, 28 комбайн 3 по рельсам 1 перемещается в исходное положение 2. Посредством гидроцилиндра 23 и рычага 21 поднимается заостренная шарошка 5, осуществляющая отрыв обнаженной опережающими щелями 27, 28 части 31 тонкой рудной жилы 15 с подачей отбитой рудной массы через направляющую пластину 22 в приемный бункер для рудной массы 7. Затем комбайн 3 перемещается в исходное положение 2, производится раздвижение алмазных режущих дисков 9, 10 на ширину 34 прорезаемой выемки 35. Осуществляется нарезание дополнительных щелей 32, 33 алмазными режущими дисками 9, 10 с одновременным отрывом породных целиков 36, 37 заостренными шарошками 6, поднятыми посредством гидроцилиндра 26 и рычага 24. Отбитая породная масса по направляющей пластине 25 подается в приемный бункер для породной массы 8. После завершения рабочего цикла, включающего отработку тонкой рудной жилы 15 и породных целиков 36, 37 на глубину нарезания 30, производится возвращение комбайна 3 в исходное положение 2, подъем телескопической рамы 17 на высоту 39, соответствующую глубине нарезания 30, и последующее повторение рабочих циклов до формирования прорезаемой выемки 35 на расчетную глубину 38. Производится бурение шпуров 40 их заряжание и взрывание приконтурного массива пород 41 с образованием выработки 42 необходимого сечения 43 для размещения комбайна 3.

Способ обеспечивает увеличение производительности и технологической эффективности за счет увеличения функциональности, надежности и обеспечения селективности выемки тонких рудных жил, уменьшения разубоживания, снижения экологической нагрузки на окружающую среду в районе ведения горных работ.

Источники информации:

1. Чебан А.Ю. Способ и оборудование для открытой разработки маломасштабных крутопадающих месторождений // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. - 2017. - Т. 15. - №3. - С. 18-23.

2. Чебан А.Ю. Совершенствование геотехнологии выемки тонких рудных тел с применением стрелового комбайна // Известия Тульского государственного университета. Науки о Земле. - 2020. - №1. - С. 340-348.

3. Гораш Ю.Ю. Развитие золотодобычи на Дарасунском руднике // Горный информационно-аналитический бюллетень. - 2004. - №11. - С. 154-156.

4. Патент РФ №2705984 от 14.11.2019. Способ разработки маломощных наклонных жил.

5. Чебан А.Ю. Технология доработки рудных тел добычной установкой, оборудованной автономным выемочным модулем // Маркшейдерия и недропользование. - 2019. - №4. - С. 22-28.

6. Чирков А.С.Добыча и переработка строительных горных пород - М.: Изд-во МГГУ, 2005. - С. 564.

7. Дмитрак Ю.В., Картавый А.Н., Картавый Н.Г., Серов В.А. Техника и технология малозахватной выемки твердых полезных ископаемых из маломощных пластов // Горный информационно-аналитический бюллетень. -2011. - №S4-7. - C. 3-13.

8. Патент РФ №2480585 от 27.04.2013. Исполнительный орган горной машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный способ разработки тонких рудных жил | 2021 |

|

RU2774165C1 |

| Очистной комбайн | 1984 |

|

SU1168709A1 |

| Комбинированный способ дезинтеграции горного массива при разработке тонких рудных жил | 2020 |

|

RU2744683C1 |

| Исполнительный орган агрегата для проходческо-очистных работ | 2020 |

|

RU2745841C1 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЕЙ ГЛУБОКОГО ЗАЛОЖЕНИЯ В СЛАБОУСТОЙЧИВЫХ ГРУНТАХ | 1996 |

|

RU2096621C1 |

| Исполнительный орган проходческого комбайна | 1975 |

|

SU571601A1 |

| Способ селективной разработки сложноструктурных месторождений твердых полезных ископаемых | 2020 |

|

RU2741980C1 |

| УСТРОЙСТВО ДЛЯ СООРУЖЕНИЯ ТОННЕЛЕЙ ГЛУБОКОГО ЗАЛОЖЕНИЯ В СЛАБОУСТОЙЧИВЫХ ГРУНТАХ МЕТОДОМ ОПЕРЕЖАЮЩЕЙ КРЕПИ | 1996 |

|

RU2103513C1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН АГРЕГАТА ДЛЯ ПРОХОДЧЕСКО-ОЧИСТНЫХ РАБОТ | 2017 |

|

RU2652778C1 |

| Исполнительный орган проходческого комбайна | 1980 |

|

SU941572A1 |

Изобретение относится к горной промышленности и может быть использовано для разработки месторождений ценного минерального сырья, сложенных прочными горными породами и включающих тонкие крутопадающие рудные жилы. Способ включает одновременное формирование двух опережающих щелей, которые нарезаются по бортам тонкой рудной жилы исполнительным органом, состоящим из двух алмазных режущих дисков, установленных на приводном валу механизма вращения на регулируемом расстоянии, равном мощности тонкой рудной жилы. После нарезания опережающих щелей поднимается заостренная шарошка, осуществляющая отрыв обнаженной опережающими щелями части тонкой рудной жилы с подачей отбитой рудной массы в приемный бункер для рудной массы. Затем производится раздвижение алмазных режущих дисков на ширину прорезаемой выемки, осуществляется нарезание дополнительных щелей алмазными режущими дисками с одновременным отрывом породных целиков заостренными шарошками. Отбитая породная масса подается в приемный бункер для породной массы. После завершения рабочего цикла, включающего отработку тонкой рудной жилы и породных целиков на глубину нарезания, осуществляется подъем телескопической рамы и последующее повторение рабочих циклов до формирования прорезаемой выемки на расчетную глубину. Производится бурение шпуров, их заряжание и взрывание приконтурного массива пород с образованием выработки необходимого сечения для размещения комбайна. Технический результат заключается в повышении производительности и технологической эффективности путем увеличения функциональности, надежности, износостойкости и обеспечения селективности выемки тонких рудных жил, уменьшения разубоживания, снижения энергоемкости выемки прочных горных пород. 6 ил.

Комбинированный способ разработки тонких рудных жил, включающий формирование исполнительным органом комбайна опережающей щели и последующий отрыв породных целиков заостренными шарошками, отличающийся тем, что одновременно формируются две опережающие щели, которые нарезаются по бортам тонкой рудной жилы исполнительным органом, включающим два алмазных режущих диска, установленных на приводном валу механизма вращения на регулируемом расстоянии, равном мощности тонкой рудной жилы, при этом алмазные режущие диски посредством гидроцилиндра телескопической рамы, шарнирно прикрепленной к корпусу комбайна, устанавливаются под углом падения тонкой рудной жилы, причем после нарезания опережающих щелей комбайн по рельсам перемещается в исходное положение, при этом посредством гидроцилиндра и рычага поднимается заостренная шарошка, осуществляющая отрыв обнаженной опережающими щелями части тонкой рудной жилы с подачей отбитой рудной массы через направляющую пластину в приемный бункер для рудной массы, затем комбайн перемещается в исходное положение, производится раздвижение алмазных режущих дисков на ширину прорезаемой выемки, осуществляется нарезание дополнительных щелей алмазными режущими дисками с одновременным отрывом породных целиков заостренными шарошками, поднятыми посредством гидроцилиндра и рычага, при этом отбитая породная масса по направляющей пластине подается в приемный бункер для породной массы, причем после завершения рабочего цикла, включающего отработку тонкой рудной жилы и породных целиков на глубину нарезания, производится возвращение комбайна в исходное положение, подъем телескопической рамы на высоту, соответствующую глубине нарезания, и последующее повторение рабочих циклов до формирования прорезаемой выемки на расчетную глубину, после чего производится бурение шпуров, их заряжание и взрывание приконтурного массива пород с образованием выработки необходимого сечения для размещения комбайна.

| ДМИТРАК Ю.В | |||

| и др | |||

| Техника и технология малозахватной выемки твердых полезных ископаемых из маломощных пластов | |||

| Горный информационно-аналитический бюллетень, 2011, NS4-7, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ДОБЫЧИ РУДЫ ИЗ ТОНКИХ КРУТОНАКЛОННЫХ ЖИЛ | 2014 |

|

RU2563004C1 |

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ГОРНОЙ МАШИНЫ | 2011 |

|

RU2480585C1 |

| СПОСОБ РАЗРАБОТКИ ПОЛОГОПАДАЮЩИХ МАЛОМОЩНЫХ ЖИЛ | 2020 |

|

RU2725353C1 |

| US 6857706 B2, 22.02.2005. | |||

Авторы

Даты

2021-08-11—Публикация

2020-12-24—Подача