Данное изобретение относится к звукопоглощающим конструкциям, используемым в каналах для выпуска воздуха для электрических генераторов, электрических двигателей и других вращающихся электрических машин.

Борьба с шумообразованием крупных вращающихся электрических машин часто важна при разработке и реализации такого оборудования. Наряду с хорошо известным шумом, вызываемым вибрацией, значительным может быть аэродинамический шум, возникающий от потоков воздуха, создаваемых быстрым вращением компонентов вращающейся электрической машины. Выражение «вращающаяся электрическая машина» охватывает все электрические машины, имеющие компонент ротора, который вентилируется потоками воздуха, и / или который создает такие потоки воздуха во время вращения.

Данное изобретение направлено на ослабление эффектов аэродинамического шума от таких машин.

Согласно одному аспекту, данное изобретение относится к вращающейся электрической машине, содержащей:

ротор, расположенный внутри корпуса ротора;

канал для потока воздуха, проходящий от корпуса ротора к глушителю и через него к выпускному отверстию,

глушитель, содержащий по меньшей мере один канал для потока воздуха, расположенный смежно с по меньшей мере одной звукопоглощающей колонной, причем указанная колонна содержит первую часть, содержащую внутри первый звукопоглощающий материал, и вторую часть, содержащую микроперфорированную панель (МПП) и полость резонатора.

Глушитель может содержать указанный по меньшей мере один канал для потока воздуха, образованный между двумя из звукопоглощающих колонн. Звукопоглощающая колонна может дополнительно содержать третью часть, содержащую внутри звукопоглощающий материал. Вращающаяся электрическая машина может содержать вторую МПП в полости резонатора. Полость резонатора может быть разделена на совокупность отсеков, перпендикулярных направлению канала для потока воздуха после колонны. Полость резонатора может быть разделена на совокупность отсеков, имеющих различную глубину. Вторая часть колонны может быть настроена на пиковое значение поглощения от 80 Гц до 180 Гц или конкретнее от 100 Гц до 120 Гц. Вторая часть колонны может быть настроена на пиковое значение поглощения от 60 Гц до 300 Гц или конкретнее от 100 Гц до 120 Гц. Вторая часть колонны может быть настроена на пиковое значение поглощения при частоте электропитания ротора или его гармонических колебаний. Первый звукопоглощающий материал может представлять собой пористый поглотитель. Указанный пористый поглотитель может представлять собой вспененный материал или минеральную вату. Первая часть звукопоглощающей колонны может находиться между ротором и второй частью звукопоглощающей колонны. Первая часть звукопоглощающей колонны может находиться между ротором и второй частью звукопоглощающей колонны, а вторая часть может находиться между первой частью и третьей частью. Вращающаяся электрическая машина может представлять собой генератор. Вращающаяся электрическая машина может содержать несколько звукопоглощающих колонн, образующих несколько каналов для потока воздуха, каждый из которых проходит вдоль осевой длины ротора. МПП может содержать перфорационные отверстия диаметром в диапазоне от 0,5 мм до 1,2 мм. МПП может содержать пластину толщиной от 0,5 мм до 2,5 мм. Отношение общей площади перфорации к общей площади пластины может находиться в диапазоне от 0,15% до 0,4%. Полость резонатора может иметь глубину в диапазоне от 150 мм до 400 мм или от 200 мм до 400 мм.

Согласно другому аспекту, изобретение относится к способу борьбы с образованием аэродинамического шума от вентиляционного канала вращающейся электрической машины, расположенной внутри корпуса генератора, причем указанный способ включает следующие этапы:

расположение ротора внутри корпуса ротора;

предоставление канала для потока воздуха, проходящего от корпуса ротора к глушителю и через него к выпускному отверстию корпуса генератора,

предоставление глушителя с по меньшей мере одним каналом для потока воздуха, расположенным смежно с по меньшей мере одной звукопоглощающей колонной,

пропускание охлаждающего воздуха вдоль указанного по меньшей мере одного канала для потока воздуха после первой части звукопоглощающей колонны, содержащей внутри первый звукопоглощающий материал, действующий в качестве активного акустического поглотителя, и

пропускание охлаждающего воздуха вдоль указанного по меньшей мере одного канала для потока воздуха после второй части звукопоглощающей колонны, содержащей микроперфорированную панель (МПП) и полость резонатора, действующие в качестве реактивного звукопоглотителя.

Теперь варианты реализации данного изобретения будут описаны в качестве примеров со ссылкой на приложенные графические материалы, в которых:

фиг. 1A показывает схематический вид в разрезе сбоку электрического генератора, показывающий расположение блока глушителя внутри корпуса генератора;

фиг. 1B показывает схематический вид в разрезе с торца электрического генератора по фиг. 1A;

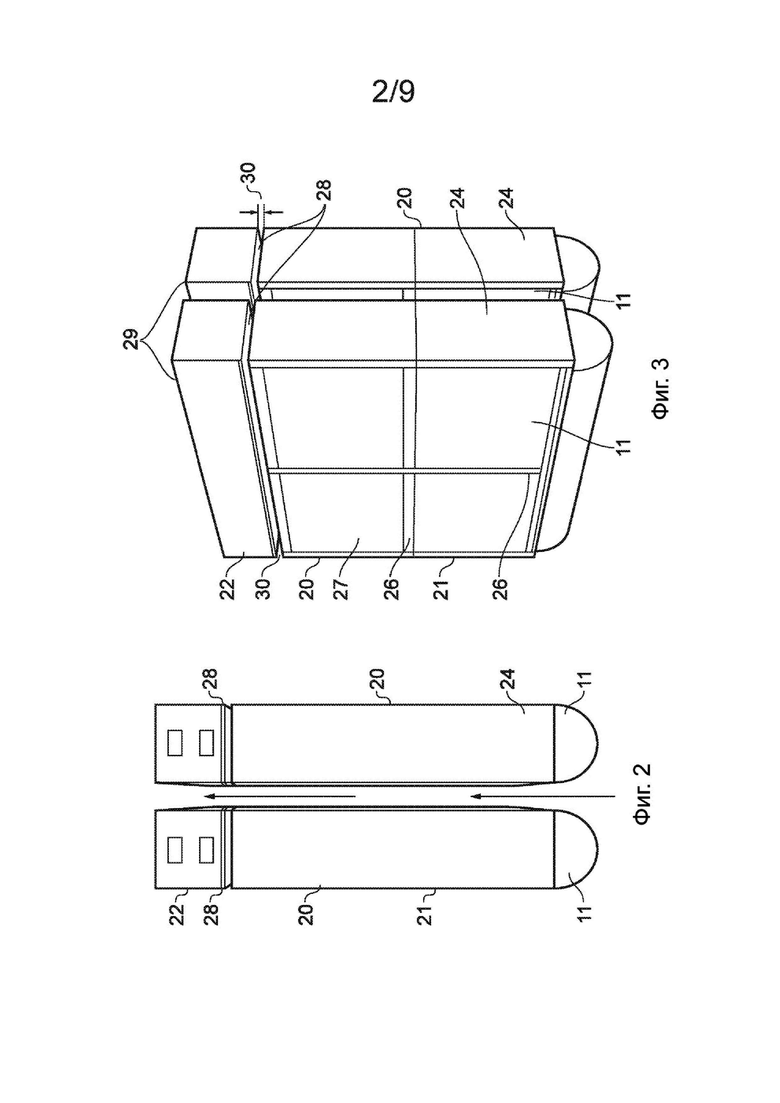

фиг. 2 представляет собой вид с торца двух звукопоглощающих колонн, используемых в корпусе генератора по фиг. 1A и 1B;

фиг. 3 представляет собой вид в перспективе двух звукопоглощающих колонн по фиг. 2;

фиг. 4 представляет собой вид с торца двух альтернативных звукопоглощающих колонн, используемых в корпусе генератора по фиг. 1A и 1B;

фиг. 5 представляет собой вид в перспективе двух звукопоглощающих колонн по фиг. 4;

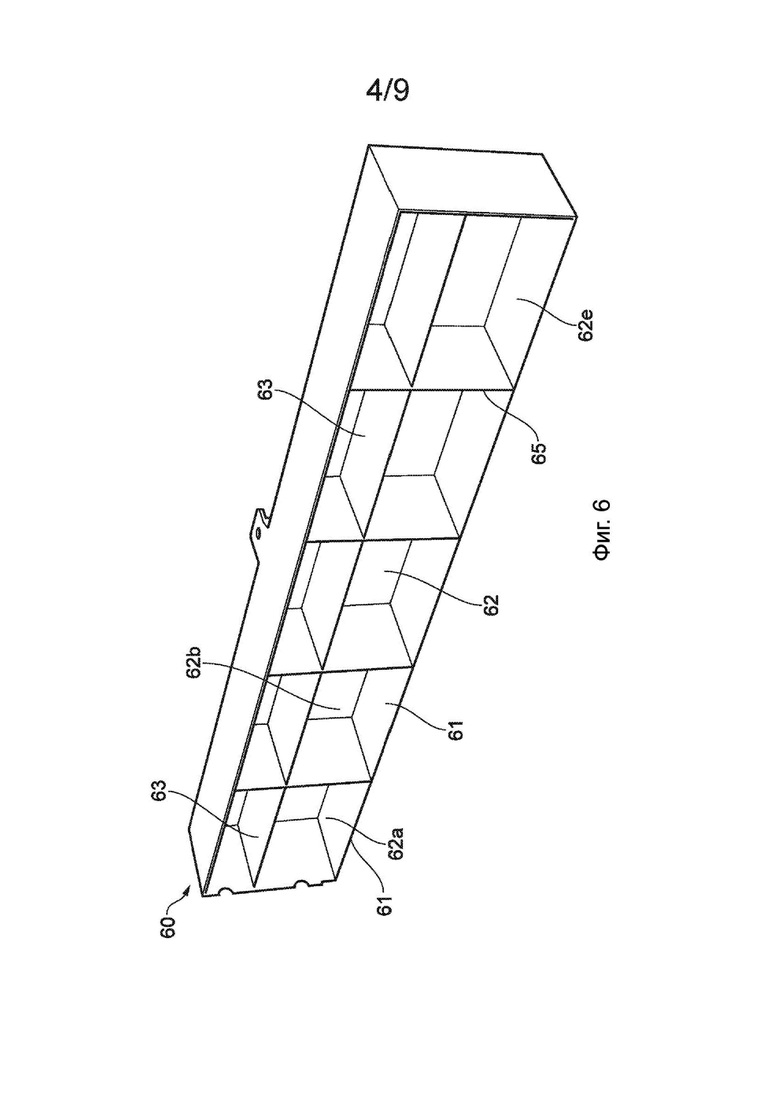

фиг. 6 представляет собой вид в перспективе реактивного звукопоглощающего блока, пригодного к использованию в колоннах по фиг. 2-5;

фиг. 7 представляет собой схематический вид в разрезе с торца верхней части блока глушителя по фиг. 1B;

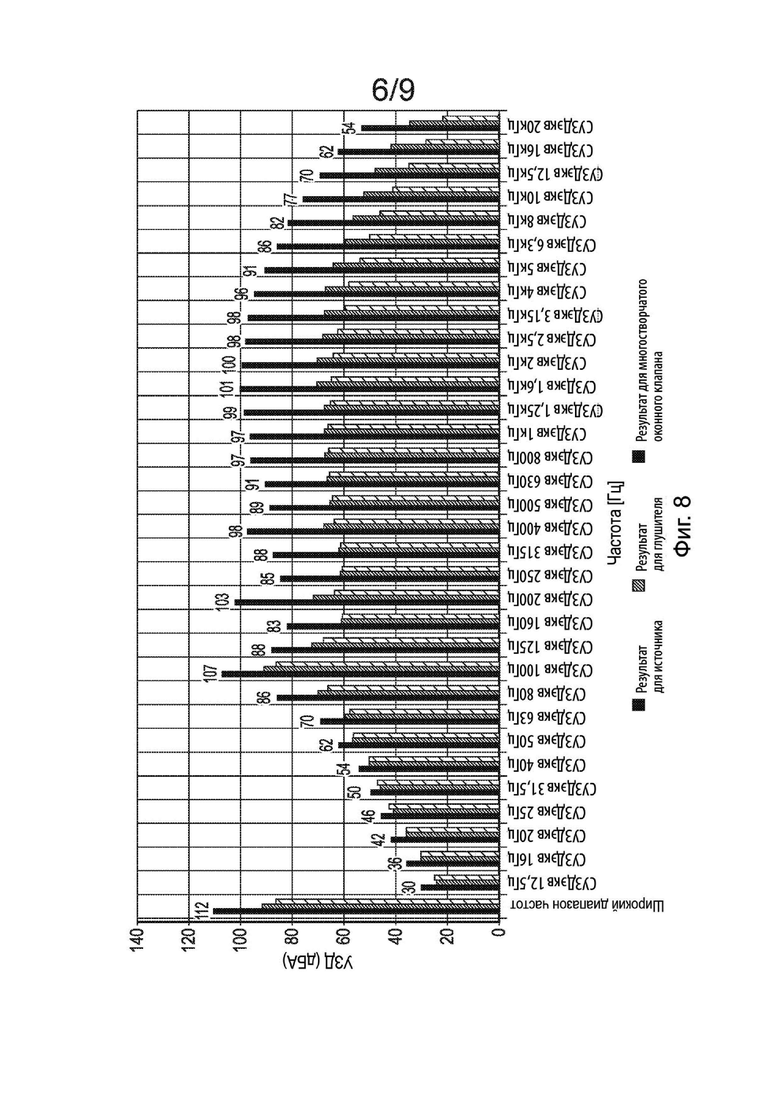

фиг. 8 представляет собой график, показывающий спектр ослабления шума блока глушителя, используемого с генератором по фиг. 1A и 1B, с помощью только активных звукопоглощающих конструкций;

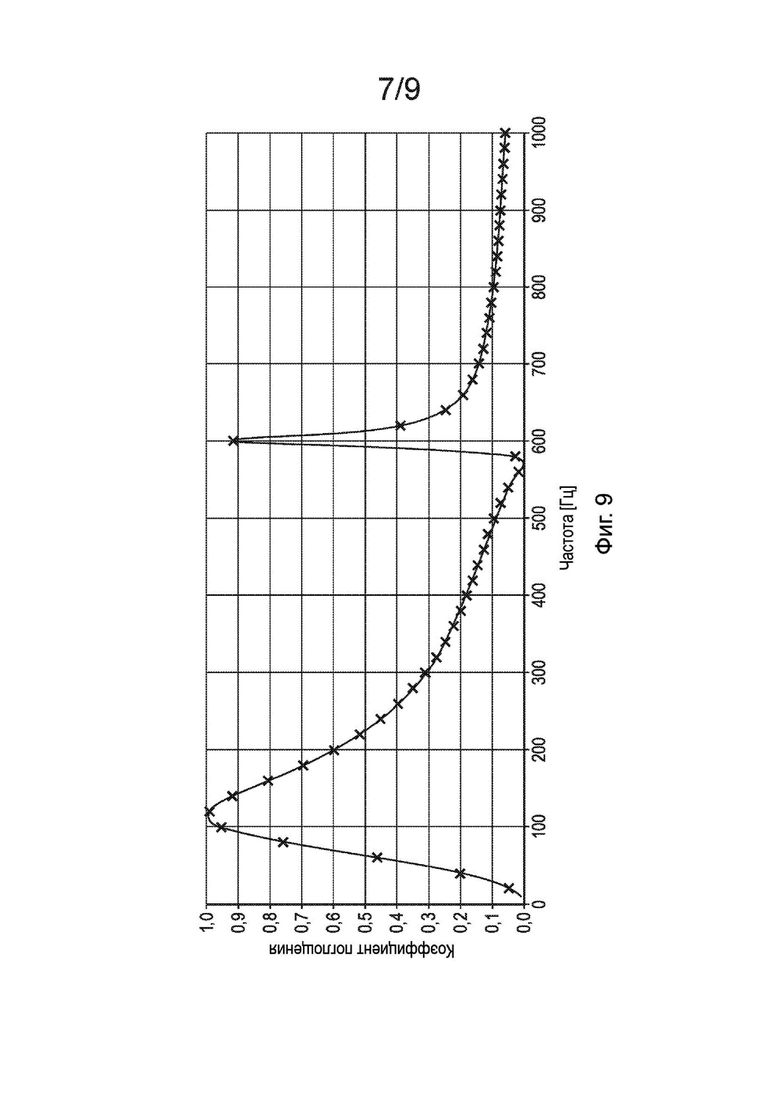

фиг. 9 представляет собой график, показывающий расчетный спектр коэффициента поглощения звука при нормальном падении для плоской волны, ударяющей в реактивный звукопоглощающий блок, используемый в звукопоглощающих колоннах по фиг. 3-5;

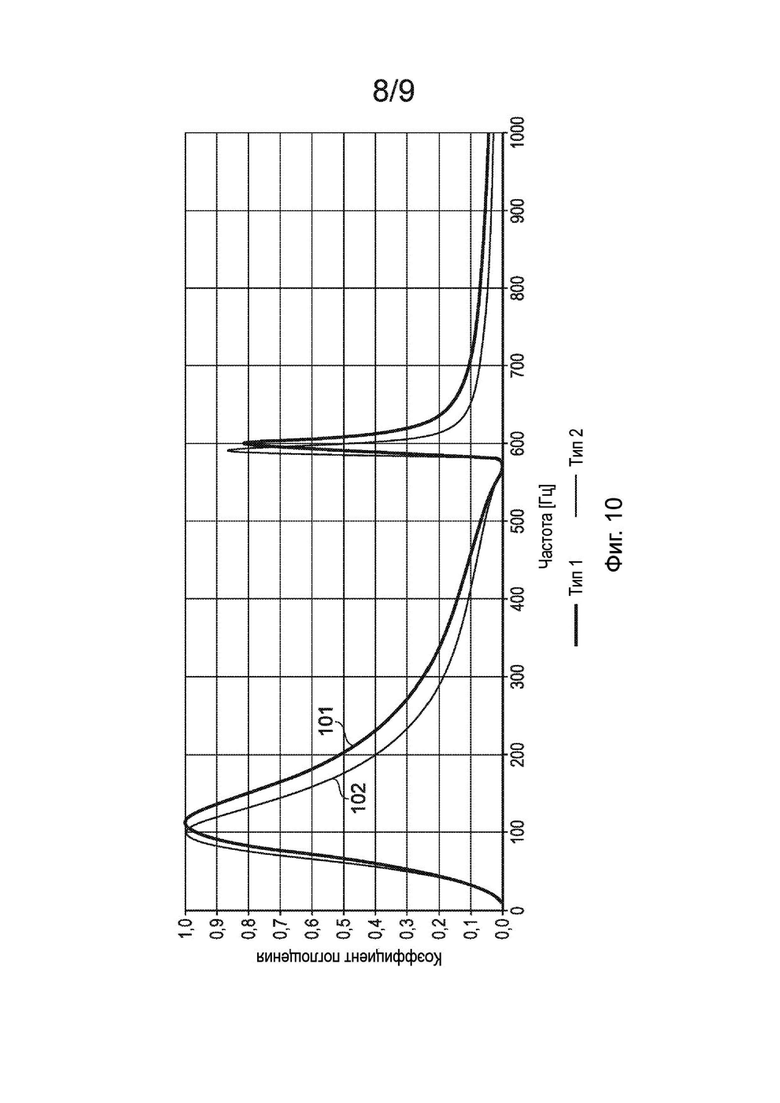

фиг. 10 представляет собой график, показывающий прогнозируемые спектры коэффициента поглощения звука при нормальном падении для плоских волн, ударяющих в два различных реактивных звукопоглощающих блока, используемых в звукопоглощающих колоннах по фиг. 3-5;

фиг. 11 представляет собой схематический вид в разрезе с торца альтернативного двухпанельного реактивного звукопоглощающего блока, используемого в звукопоглощающих колоннах по фиг. 3-5;

фиг. 12 представляет собой схематический вид в разрезе с торца альтернативного трехканального реактивного звукопоглощающего блока, используемого в звукопоглощающих колоннах по фиг. 3-5;

фиг. 13 представляет собой график, показывающий прогнозируемые спектры коэффициента поглощения звука при нормальном падении для плоских волн, ударяющих в реактивные звукопоглощающие блоки по фиг. 11 и 12.

В данной спецификации характеристики, относящиеся к относительной ориентации и положению, такие как «верхний», «нижний», «горизонтальный», «вертикальный», «левый», «правый», «вверх», «вниз», «передний», «задний», а также любые производные от них прилагательные и наречия, использованы в смысле ориентации устройства, представленного в графических материалах, при обычном способе применения. Однако, такие характеристики не предназначены для какого-либо ограничения использования по назначению описываемого или указанного в формуле изобретения.

Фиг. 1A показывает принципиальную схему электрического генератора 1 внутри корпуса 2 генератора. Генератор 1 имеет ось 3 вращения, проходящую в продольном направлении через корпус 2, как видно на виде сбоку по фиг. 1A. Нижняя часть 4 корпуса 2 образует оболочку для генератора 1, а также связанного с ним оборудования, и может в целом называться в данном документе корпусом ротора. Верхняя часть 5 корпуса 2 образует конструкции 6 впускного воздуховода, конструкцию выпускного воздуховода / глушителя 7, которая содержит модуль 10 обработки выпускаемого воздуха (фиг. 1B), и многостворчатые оконные клапаны 8 выпускного воздуховода для выпуска воздуха из корпуса 2. Это лучше всего видно на виде в аксиальном поперечном разрезе по фиг. 1B.

Вентиляционный / охлаждающий воздух подается к осевым торцам генератора 1 из конструкций 6 впускного воздуховода и проходит в осевом направлении вдоль вентиляционных прорезей в роторе 9 генератора 1. Из вентиляционных прорезей ротора воздух выходит при вращательном движении ротора и проходит через глушитель 7 / модуль обработки выпускаемого воздуха 10 и через выпускные многостворчатые оконные клапаны 8.

Во вращающейся электрической машине, такой как электрический генератор 1, аэроакустический шум возникает по меньшей мере частично по причине высокоскоростных струй воздуха, выходящих из вентиляционных прорезей ротора. Указанный аэроакустический шум может иметь сильный низкочастотный компонент и может быть особенно сильным на двойной рабочей частоте генератора. Могут существовать также гармонические колебания более высокого порядка, в зависимости от количества вентиляционных прорезей ротора и расстояния между ними. В модуле 10 обработки выпускаемого воздуха этот шум ослабляется рассеивающими глушителями, содержащими шумопоглотители 11 щелевого типа. Как видно на фиг. 1B, некоторое количество шумопоглотителей 11 щелевого типа проходят по направлению вверх от нижней части 4 корпуса 2 генератора по направлению к верхней части модуля 10 обработки выпускаемого воздуха, где расположены выпускные многостворчатые оконные клапаны 8. Шумопоглотители 11 щелевого типа образуют выпускные каналы 12 для потока воздуха в пространствах между ними, которые направляют выпускаемый воздух в многостворчатые оконные клапаны 8. Шумопоглотители 11 щелевого типа содержат несколько частей в каждой колонне, характеристики которых описаны ниже.

Шумопоглотители 11 щелевого типа показаны более подробно на фиг. 2. Каждый шумопоглотитель щелевого типа содержит звукопоглощающую колонну 20, содержащую первую часть 21, ближайшую к ротору / генератору 1, и вторую часть 22, расположенную дальше от ротора / генератора 1. Для удобства первую часть 21 можно считать расположенной «выше по потоку», то есть, ближе к источнику шума / источнику воздуха / ротору, а вторую часть 22 можно считать расположенной «ниже по потоку», то есть, дальше от источника шума / источника воздуха / ротора.

Первая часть 21 содержит первый звукопоглощающий материал, который предпочтительно представляет собой пористый поглотитель, такой как вспененный материал или минеральная вата. Первая часть 21 звукопоглощающей колонны 20 может содержать раму, имеющую жесткие стороны 24, конструкционные опоры 26, такие как поперечные элементы, и поверхность 27, смежную с каналом 12 для потока воздуха, которая открывает звукопоглощающий материал для канала 12 для потока воздуха. Поверхность 27 может содержать открытый сетчатый барьер или перфорированную панель, удерживающую пористый поглотитель на месте внутри рамы первой части 21 звукопоглощающей колонны, и позволяющую воздуху перемещаться в конструкцию и из нее. Сетка может содержать, например, металлическую решетчатую конструкцию. В альтернативном варианте поверхность 27 может содержать твердый материал, позволяющий звуковой энергии проходить через нее в пористый поглотитель. В общем аспекте изобретения первая часть 21 содержит активный акустический поглотитель или активный звукопоглощающий блок.

Вторая часть 22 содержит микроперфорированную панель (МПП) 28, смежную с верхней частью (то есть, концом ниже по потоку) первой части 21, и полость 29 резонатора ниже по потоку от МПП 28. Вторая часть 22 эффективно образует реактивный акустический поглотитель или реактивный звукопоглощающий блок. Таким образом, вторая часть 22 может не содержать пористый звукопоглощающий материал, такой как вспененный материал или минеральная вата.

Также, согласно фиг. 4 и 5, звукопоглощающие колонны 20 могут содержать третью часть 23 выше, то есть, ниже по потоку от второй части 22. Третья часть 23 может содержать дополнительную конструкцию активного акустического поглотителя аналогично первой части 21.

Две или большее количество звукопоглощающих колонн 20 могут образовывать несколько каналов 12 для потока воздуха, каждый из которых проходит вдоль осевой длины ротора / генератора. Пример по фиг. 1B и фиг. 7 содержит четыре звукопоглощающие колонны 20, которые разделяют поток воздуха по пяти каналам 12 для потока воздуха.

Согласно фиг. 6, вторая часть 22 может содержать более одной МПП 28. В примере, показанном на фиг. 6, вторая часть 60 содержит первую МПП 61, смежную с концом ниже по потоку от первой части 21, полость 62 резонатора ниже по потоку от первой МПП 61 и вторую МПП 63 ниже по потоку от первой МПП 61, разделяющую полость 62 резонатора на две части. Эта конструкция будет обсуждаться более подробно позже.

Таким образом, в общем аспекте изобретения первая часть 21 (активный звукопоглощающий блок) звукопоглощающей колонны 20 может находиться между ротором / генератором 1 и второй частью 22 (реактивным звукопоглощающим блоком) звукопоглощающей колонны 20. Вторая часть 22 звукопоглощающей колонны 20 может находиться между первой частью 21 и второй частью 23.

Микроперфорированная панель или панели 28, 61, 63 предпочтительно выполнены с возможностью оптимизации акустических характеристик глушителя / конструкции 7 выпускного воздуховода для конкретного применения, например, конкретной используемой вращающейся электрической машины. Конструкция глушителя предпочтительно настроена на широкое пиковое значение поглощения от 80 Гц до 180 Гц или конкретнее может быть настроена на пиковое значение поглощения от 100 Гц до 120 Гц или на одну из этих частот. Использование двойных микроперфорированных панелей 61, 63 как на фиг. 6 может обеспечить более широкое пиковое значение поглощения от 60 Гц до 300 Гц или конкретнее может быть настроено на пиковое значение поглощения от 100 Гц до 120 Гц.

Было обнаружено, что введение второй части 22 в звукопоглощающую колонну 20, то есть, образование полости 62 резонатора и МПП 28, 61, 63, существенно улучшает акустические характеристики узла 10 обработки выпускаемого воздуха, поглощающего аэроакустический шум, создаваемый высокоскоростными струями воздуха, выходящими из вентиляционных прорезей ротора, который имеет сильный низкочастотный компонент, особенно сильный на двойной рабочей частоте генератора. Гармонические колебания более высокого порядка, зависящие от количества вентиляционных прорезей на роторе и расстояния между ними, более эффективно ослабляются рассеивающими активными глушителями первой и (в качестве варианта) третьей части 21, 23.

Испытания показали, что первая и третья части 21, 23, содержащие пористые материалы, эффективны при поглощении частот выше 200 Гц с хорошими широкополосными характеристиками, но могут быть сравнительно менее оптимальными для подавления шума на рабочих частотах обычных генераторов 50 Гц и 60 Гц, а особенно на их первых гармониках 100 Гц и 120 Гц, в частности, измеряемых на выпускных многостворчатых оконных клапанах 8.

Фиг. 7 показывает возможную конструкцию верхней части модуля 10 обработки выпускаемого воздуха. В этой конструкции некоторые или все из звукопоглощающих колонн 20 с первой частью 21 (не видна), второй частью 22, содержащей МПП 28 (или МПП 61, 63) и полость 62 резонатора, и третьей частью 23 могут дополнительно содержать поперечную четвертую часть 70, направляющую потоки воздуха в каналы 12 потоков воздуха в боковом направлении наружу к многостворчатым оконным клапанам 8. Поперечные четвертые части 70 могут содержать большее количество первого звукопоглощающего материала, предпочтительно пористого поглотителя, такого как вспененный материал или минеральная вата. Дополнительный активный поглощающий материал 71 может быть предусмотрен на верхней стенке верхней части 5 корпуса 2.

Фиг. 8 представляет иллюстрацию свойств ослабления шума узла 10 модуля обработки выпускаемого воздуха, аналогичного конструкциям, описанным выше, но без использования реактивных акустических поглощающих конструкций второй части 22, содержащих МПП 28, 61, 63 и полости 29, 62 резонатора. Это ясно показывает, что основная конструкция, использующая только материал активного поглотителя, эффективна на высоких частотах, но имеет относительно слабые характеристики на низких частотах, на которых доминирует аэроакустический шум от вентиляционных прорезей ротора. Это создавало видимость преобладания уровней шума на двойной рабочей частоте генератора. На графике, показывающем измеренные уровни звукового давления, более высокий из трех столбцов для каждого спектрального диапазона шума представляет уровни шума в источнике ротора / генератора (то есть, выше по потоку от глушителя); следующий более низкий столбец для каждого спектрального диапазона шума представляет уровни шума на конце ниже по потоку от глушителя / модуля обработки выпускаемого воздуха. Наиболее низкий столбец для каждого спектрального диапазона шума представляет уровни шума в многостворчатых оконных клапанах.

Реактивные акустические поглотители, то есть, вторые части 22 звукопоглощающих колонн 20, содержащие МПП 28, 61, 63 и полости 29, 62 резонатора, могут быть оптимально выполнены с возможностью ослабления средних частот диапазона 100 Гц и 125 Гц (или других целевых диапазонов согласно конструкции и частоте вращения генератора / ротора), и таким образом общие акустические характеристики узла глушителя существенно улучшаются без существенного воздействия на поток воздуха.

Каждая микроперфорированная панель 28, 61, 63 содержит тонкую пластину, оболочку или мембрану с совокупностью отверстий. Активный пористый материал не нужен в полости 29, 62 резонатора. Основной механизм поглощения может быть представлен сопротивлением, оказываемым благодаря потерям на трение в отверстиях панелей 28, 61, 63, когда молекулы воздуха перемещаются назад и вперед под влиянием звукового давления. Воздух совместно вибрирует в виде массы в многочисленных смежных отверстиях с воздухом в промежуточном пространстве между поглотителем и обычно жесткой задней стенкой, действующей в качестве пружины, аналогично резонатору Гельмгольца. Образовав закрытое пространство за МПП 28, 61, 63, можно создать мультимодальный акустический резонанс. Моды резонатора, которые связаны с движением воздуха внутри микроперфорационных отверстий, вносят свой вклад в поглощение звука. МПП и материал, образующий полость, могут быть выполнены из любого подходящего материала, имеющего необходимую жесткость, придающую требуемые свойства акустической камеры. В одном примере стенки полости 29, 62 резонатора выполнены из нержавеющей стали толщиной от 1,2 мм до 3 мм, обеспечивающей необходимую жесткость.

Перфорированные панели 28, 61, 63 могут быть выполнены с возможностью оптимизации акустического поглощения модуля 10 обработки выпускаемого воздуха. Могут быть предусмотрены поры диаметром порядка миллиметров или даже сантиметров с малым акустическим сопротивлением и высокой реактивностью или субмиллиметрового размера, обеспечивающие высокое акустическое сопротивление. Предпочтительно диаметры отверстий выбирают так, чтобы они были того же порядка величины, что акустический граничный слой устойчивого потока в отверстиях, что позволяет оптимальным образом гасить усиленные резонансом вибрации в отверстиях.

Геометрический параметр, который играет наиболее важную роль в настройке характеристик МПП, представляет собой глубину полости резонатора, которая управляет скоростью молекул воздуха в отверстиях. Поглотители МПП наиболее эффективны, когда скорость частиц высока, поскольку это максимизирует вязкое трение в отверстиях. Поскольку над звукопоглощением поглотителя МПП преобладает резонанс вибрации воздушных масс, как в перфорационных отверстиях, так и в полости за ними оно ограничено областью резонансной частоты, следовательно, его диапазон частот может быть относительно узким.

Типичный гармонический анализ коэффициента поглощения звука при нормальном падении для поглотителя МПП показан на фиг. 9. Для этого поглотителя МПП 28 имеет перфорационные отверстия диаметром 0,8 мм, толщину панели МПП 1,5 мм, отношение перфорации (отношение общей площади отверстий к общей площади пластины) 0,4% и глубину полости резонатора 300 мм. Пиковое значение поглощения может быть предусмотрено приблизительно при 100 Гц или 120 Гц, таким образом представляя собой оптимизированное значение для международных эксплуатационных требований для генераторов, которые вырабатывают переменный ток частотой 50 Гц или 60 Гц. Пиковое значение поглощения может быть предусмотрено также при любой подходящей частоте вращающейся электрической машины, например, пиковое значение поглощения при частоте электропитания ротора или его гармонических колебаний.

Были разработаны два дополнительных потенциальных поглотителя МПП, для которых прогнозировались высокие коэффициенты поглощения звука при нормальном падении на частоте 100 Гц и 120 Гц. Размеры двух указанных МПП представлены ниже.

Прогнозируемые коэффициенты поглощения звука при нормальном падении для указанных двух типов поглотителей МПП, оба из которых имеют глубину полости 300 мм, показаны на фиг. 10, при этом тип 1 представляет кривую 101, а тип 2 представляет кривую 102.

Также согласно фиг. 6, полость 29, 62 резонатора может быть разделена на совокупность отсеков, перпендикулярных направлению потока воздуха в глушителе, с перегородками 65, расположенными на расстоянии друг от друга вдоль ширины полости (например, перегородками, которые перпендикулярны плоскости МПП 28, 61). Поглощение звука волн, падающих под скользящим углом (волн, распространяющихся параллельно МПП 28, 61) может быть менее эффективным, если полость 29, 62 резонатора не имеет перегородок. Однако, волны, которые распространяются перпендикулярно МПП, ослабляются равным образом без перегородок в полости. Исследования показывают, что разделение полости перегородками препятствует распространению волн за МПП 28, 61 и заставляет МПП вести себя подобно традиционному поглотителю с локальной реакцией. Предпочтительно расстояние между смежными перегородками 65 должно быть как минимум меньше половины длины акустической волны. Типовая конструкция имеет перегородки шириной 300 мм.

В проиллюстрированных конструкциях акустическая волна давления должна распространяться перпендикулярно МПП, а, следовательно, перегородки могут быть не нужны. Однако, для устранения любого потенциального риска ухудшения характеристик по причине падения акустических волн под случайным / скользящим углом, задняя полость была разделена перегородками на пять отдельных полостей 62a, 62b … 62e, как показано на фиг. 6. Это имеет дополнительное преимущество упрочнения конструкции, в частности, когда ширина конструкции проходит вдоль существенной части осевой длины генератора, как изображено на фиг. 1. В альтернативной конфигурации отдельные шумопоглотители 11 щелевого типа уменьшенной ширины могут быть развернуты в ряд вдоль осевой длины генератора.

Снова согласно фиг. 3, дополнительного улучшения ослабления шума можно достигнуть путем регулирования расстояния 30 между первой частью 21 и второй частью 22 звукопоглощающих колонн 20. В предпочтительном варианте реализации изобретения было обнаружено, что наибольшее ослабление шума достигается с расстоянием 25 мм между первой частью 21 и второй частью 22. Расстояние между первой частью 21 и второй частью 22 (а также между второй частью 22 и третьей частью 23, когда это применимо) можно поддерживать, привинтив первую, вторую и третью часть к не показанной опорной раме.

В целом, два или даже большее количество реактивных поглотителей могут быть образованы второй частью 22 звукопоглощающих колонн 20, причем указанные реактивные поглотители расположены последовательно в направлении потока воздуха. Например, согласно фиг. 2, нижняя вторая часть 22 может быть выполнена в виде поглотителя МПП, настроенного на ослабление на первой частоте, например, 50 Гц или 100 Гц, а верхняя вторая часть 22a может быть выполнена в виде поглотителя МПП, настроенного на ослабление на второй частоте, например, 60 Гц или 120 Гц. Однако, было обнаружено, что для рассматриваемых частот, в том числе 100 Гц и 120 Гц, и с глубиной полостей в диапазоне 260-300 мм большую часть акустической энергии поглощают первые два поглотителя МПП, и добавление дополнительных реактивных поглотителей после второго может не вносить значительный вклад в дополнительное ослабление шума. Однако отсутствие дополнительных реактивных поглотителей может способствовать уменьшению сопротивления потока воздуха и тем самым уменьшать ожидаемый перепад давления на противоположных концах модуля обработки выпускаемого воздуха. Таким образом, два установленных последовательно реактивных поглотителя могут составлять оптимальное количество во многих обстоятельствах.

В показанных примерах было обнаружено, что размер глубины полостей, который обеспечивает оптимальное ослабление шума на 100 Гц и 120 Гц, для обоих типов поглотителя МПП составляет 260 мм для полости выше по потоку и 300 мм для полости ниже по потоку.

Дополнительное усовершенствование глушителя можно выполнить, уделив внимание конструкционной согласованности стенок полости поглотителя МПП. Блоки 22 поглотителей МПП предпочтительно должны иметь достаточно жесткую механическую конструкцию, не деформирующуюся и не гнущуюся во время работы, и предпочтительно должны быть механически изолированы от корпуса выпускного глушителя, чтобы избежать передачи любых вибраций от самого корпуса.

Как видно на фиг. 10, прогнозируемые коэффициенты поглощения при нормальном падении двух типов МПП (определенных выше как тип 1 и тип 2) могут иметь относительно узкий диапазон частот поглощения, и это может приводить к менее оптимальному ослаблению шума на 200 Гц и 240 Гц, а также потенциально на более высоких частотах. Диапазон частот поглощения МПП можно улучшить с помощью конструкции с двухслойной МПП, как проиллюстрировано на фиг. 6 и фиг. 11.

Согласно фиг. 11 и 13, прогнозируемые коэффициенты поглощения звука при нормальном падении для поглотителя с двухслойной МПП, показанного на фиг. 11, имеющего диаметр отверстий МПП = 0,3 мм, толщину МПП = 1 мм, отношение перфорации = 1,5%, и с двумя пластинами, расположенными на расстоянии 50 мм друг от друга (D1) в полости глубиной 300 мм (D2), обеспечивают спектр 130 коэффициента поглощения, показанный на фиг. 13.

Другой способ улучшения диапазона частот заключается в использовании полости 120 с несколькими каналами или проходами 121, 122, 123, как показано на фиг. 12. Глубину отдельных каналов можно регулировать, ослабляя конкретную частоту, при этом увеличение глубины канала обеспечивает поглощение более низкой частоты, следовательно, достигается поглощение более широкого диапазона частот. Коэффициент поглощения звука при нормальном падении для МПП с диаметром отверстий 0,3 мм, толщиной МПП = 1 мм, отношением перфорации = 1,5% и с глубиной первой полости D1 = 150 мм; глубиной второй полости D2 = 225 мм и глубиной третьей полости D3 = 300 мм обеспечивает спектр 131 коэффициента поглощения, показанный на фиг. 13. Таким образом, в общем аспекте изобретения полость резонатора может быть разделена на совокупность отсеков 121, 122, 123, имеющих различную глубину D1, D2, D3.

Хотя описанные варианты реализации изобретения приводят примеры глушителя, который, в частности, настроен на поглощение аэроакустического шума от вентиляционных прорезей на роторе генератора, следует понимать, что указанный глушитель можно адаптировать для обеспечения звукопоглощения по отношению к любым деталям вращающейся электрической машины, которые имеют склонность создавать периодические перемещения воздуха в результате вращения.

Другие варианты реализации изобретения заведомо входят в объем прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Низкошумное техническое помещение | 2017 |

|

RU2684942C1 |

| Низкошумное техническое помещение | 2017 |

|

RU2677621C1 |

| Низкошумное техническое помещение | 2019 |

|

RU2715727C1 |

| Комбинированная звукопоглощающая панель | 2016 |

|

RU2639759C2 |

| Низкошумная электротрансформаторная подстанция закрытого типа | 2016 |

|

RU2634589C2 |

| АВТОТРАНСПОРТНОЕ СРЕДСТВО | 2011 |

|

RU2487020C1 |

| Поглотитель энергии звука | 2023 |

|

RU2816604C1 |

| ГЛУШИТЕЛЬ ШУМА ВЫХЛОПНОЙ СТРУИ ПАРА (ВАРИАНТЫ) | 2015 |

|

RU2586804C1 |

| ГЛУШИТЕЛЬ ШУМА ВЫПУСКА ПНЕВМОКЛАПАНОВ | 2016 |

|

RU2630808C1 |

| ТРУБЧАТЫЙ ГЛУШИТЕЛЬ ШУМА К КАНАЛЬНЫМ ВЕНТИЛЯТОРАМ | 2017 |

|

RU2658898C1 |

Группа изобретений относится к звукопоглощающим конструкциям для электрических машин. Вращающаяся электрическая машина содержит ротор, расположенный внутри корпуса ротора, канал для потока воздуха, проходящий от корпуса ротора к глушителю и через него к выпускному отверстию. Глушитель содержит канал для потока воздуха, расположенный смежно со звукопоглощающей колонной, содержащей первую часть, содержащую внутри первый звукопоглощающий материал, и вторую часть, содержащую микроперфорированную панель и полость резонатора. Способ борьбы с образованием аэродинамического шума от вентиляционного канала вращающейся электрической машины включает этапы расположения ротора внутри корпуса ротора, предоставления канала для потока воздуха, предоставления глушителя, пропускания охлаждающего воздуха вдоль канала для потока воздуха после первой части и пропускания охлаждающего воздуха вдоль канала для потока воздуха после второй части звукопоглощающей колонны. Достигается ослабление эффектов аэродинамического шума от электрических машин. 2 н. и 18 з.п. ф-лы, 14 ил.

1. Вращающаяся электрическая машина, содержащая:

ротор, расположенный внутри корпуса ротора;

канал для потока воздуха, проходящий от корпуса ротора к глушителю и через него к выпускному отверстию,

причем глушитель содержит по меньшей мере один канал для потока воздуха, расположенный смежно с по меньшей мере одной звукопоглощающей колонной, содержащей первую часть, содержащую внутри первый звукопоглощающий материал, и вторую часть, содержащую микроперфорированную панель (МПП) и полость резонатора.

2. Вращающаяся электрическая машина по п.1, отличающаяся тем, что глушитель содержит указанный по меньшей мере один канал для потока воздуха, образованный между двумя из звукопоглощающих колонн.

3. Вращающаяся электрическая машина по п.1, отличающаяся тем, что звукопоглощающая колонна дополнительно содержит третью часть, содержащую внутри звукопоглощающий материал.

4. Вращающаяся электрическая машина по п.1, отличающаяся тем, что содержит вторую МПП в полости резонатора.

5. Вращающаяся электрическая машина по п.1, отличающаяся тем, что полость резонатора разделена на совокупность отсеков, перпендикулярных направлению канала для потока воздуха после колонны.

6. Вращающаяся электрическая машина по п.1, отличающаяся тем, что полость резонатора разделена на совокупность отсеков, имеющих различную глубину.

7. Вращающаяся электрическая машина по п.1, отличающаяся тем, что вторая часть колонны настроена на пиковое значение поглощения от 80 Гц до 180 Гц или конкретнее от 100 Гц до 120 Гц.

8. Вращающаяся электрическая машина по п.4, отличающаяся тем, что вторая часть колонны настроена на пиковое значение поглощения от 60 Гц до 300 Гц или конкретнее от 100 Гц до 120 Гц.

9. Вращающаяся электрическая машина по п.1, отличающаяся тем, что вторая часть колонны настроена на пиковое значение поглощения при частоте электропитания ротора или его гармонических колебаний.

10. Вращающаяся электрическая машина по п.1, отличающаяся тем, что первый звукопоглощающий материал представляет собой пористый поглотитель.

11. Вращающаяся электрическая машина по п.10, отличающаяся тем, что пористый поглотитель представляет собой вспененный материал или минеральную вату.

12. Вращающаяся электрическая машина по п.1, отличающаяся тем, что первая часть звукопоглощающей колонны находится между ротором и второй частью звукопоглощающей колонны.

13. Вращающаяся электрическая машина по п.3, отличающаяся тем, что первая часть звукопоглощающей колонны находится между ротором и второй частью звукопоглощающей колонны, а вторая часть находится между первой частью и третьей частью.

14. Вращающаяся электрическая машина по п.1, отличающаяся тем, что вращающаяся электрическая машина представляет собой генератор.

15. Вращающаяся электрическая машина по п.2, отличающаяся тем, что содержит несколько звукопоглощающих колонн, образующих несколько каналов для потока воздуха, каждый из которых проходит вдоль осевой длины ротора.

16. Вращающаяся электрическая машина по п.1, отличающаяся тем, что МПП содержит перфорационные отверстия диаметром в диапазоне от 0,5 мм до 1,2 мм.

17. Вращающаяся электрическая машина по п.1, отличающаяся тем, что МПП содержит пластину толщиной от 0,5 мм до 2,5 мм.

18. Вращающаяся электрическая машина по п.1, отличающаяся тем, что отношение общей площади перфорационных отверстий к общей площади пластины находится в диапазоне от 0,15% до 0,4%.

19. Вращающаяся электрическая машина по п.1, отличающаяся тем, что полость резонатора имеет глубину в диапазоне от 150 мм до 400 мм или от 200 мм до 400 мм.

20. Способ борьбы с образованием аэродинамического шума от вентиляционного канала вращающейся электрической машины, расположенной внутри корпуса генератора, включающий следующие этапы:

расположение ротора внутри корпуса ротора;

предоставление канала для потока воздуха, проходящего от корпуса ротора к глушителю и через него к выпускному отверстию корпуса генератора,

предоставление глушителя с по меньшей мере одним каналом для потока воздуха, расположенным смежно с по меньшей мере одной звукопоглощающей колонной,

пропускание охлаждающего воздуха вдоль указанного по меньшей мере одного канала для потока воздуха после первой части звукопоглощающей колонны, содержащей внутри первый звукопоглощающий материал, действующий в качестве активного акустического поглотителя, и

пропускание охлаждающего воздуха вдоль указанного по меньшей мере одного канала для потока воздуха после второй части звукопоглощающей колонны, содержащей микроперфорированную панель (МПП) и полость резонатора, действующие в качестве реактивного звукопоглотителя.

| US 5453647 A, 26.09.1995 | |||

| JP 2001222065 A, 17.08.2001 | |||

| ШУМОГЛУШИТЕЛЬ (ВАРИАНТЫ) | 2011 |

|

RU2494266C2 |

Авторы

Даты

2022-06-29—Публикация

2018-11-01—Подача