Изобретение относится к технологии флотационного обогащения калийных руд и может быть использовано для повышения эффективности действия катионного собирателя при переработке калийных руд.

Известен способ флотационного обогащения руд /1/, в частности фосфатных, который включает: 1) приготовление пульпы, имеющей от 30% до 70% массы воды и твердую фазу, содержащую частицы глины, песка, и фосфатной руды имеющих близкие размеры (107 мкм) при температурах от 0°С до 95°С; 2) для интенсификации процесса суспензию далее подвергают ультразвуковой обработке в течение не более 10 секунд с помощью ультразвукового пъезоизлучателя, расположенного в суспензии, с частотой в диапазоне от 16 кГц до 100 кГц, интенсивностью в пределах от 0,0001 Вт/см3 до 1000 Вт/см3; 3) обработанную ультразвуком пульпу фосфатной руды затем отделяют от глины и песка с помощью флотации и циклонного разделения.

В другом известном способе для интенсификации процесса извлечения золота из руд и концентратов методом флотации 121 предварительно измельченное исходное сырье обрабатывают раствором цианида с циркуляцией пульпы и диспергированием путем подачи сжатого воздуха. При этом процесс обработки пульпы проводят с использованием двухлучевого оппозитного гидроакустического излучателя с оппозитным веерным излучением широкополосных с непрерывным спектром акустических колебаний и веерного распыления в рабочем объеме реактора облаков микропузырьков воздуха, активно засасываемого в зону разрежения, создаваемого излучателем.

Известен способ флотационного выделения кварца /3/, в котором исходное сырье предварительно дробят и проводят декрипитацию с последующим термодроблением в жидкой среде. После окончательного механического дробления с последующим измельчением проводят магнитную сепарацию и флотацию. Камерный продукт флотации обрабатывают ультразвуком, фильтруют и сушат, подвергают прокалке при температуре 550-700°С с последующей обработкой смесью соляной и плавиковой кислот при температуре не выше 20°С. Флотацию и ультразвуковую обработку камерного продукта флотации осуществляют в пульпе с рН=3,0-4,0. Приготовление пульпы к флотации осуществляют с использованием минеральной кислоты, например, серной, а измельчение исходного кварцевого сырья осуществляют до крупности не более 0,4 мм.

Недостатком способов /1-3/, связанных с ультразвуковой обработкой пульп, является сложность использования для обогащения калийных руд, поскольку в калийной промышленности поддерживаются большие расходы пульп (более 1000 т/час), что требует больших объемов аппаратов и высоких энергозатрат, необходимых для ультразвуковой обработки всей пульпы руды. Кроме того, процесс флотации сильвинитовых руд проводят в насыщенных солевых растворах, в которых при действии ультразвука может происходить дополнительное измельчение и частичное растворение руд.

Известен также способ флотационного обогащения калийных руд методом флотации /4/ который включает дробление руды, измельчение в мельнице, обесшламливание, классификацию обесшламленной рудной суспензии с проведением флотации сильвина из предварительно измельченной руды. В качестве реагента-собирателя для флотации хлористого калия используют эмульсию первичных аминов и аполярного реагента - вспенивателя, полученную путем предварительного растворения вспенивателя в аполярном реагенте или аполярного реагента во вспенивателе с последующим смешением полученного раствора с расплавом первичного амина и подкисленной водой.

Недостатком способа является невысокая активность реагента -собирателя, что приводит к снижению извлечения KCl из сильвинитовых руд или повышенному расходу эмульсии аминов (при заданной величине извлечения).

Известен способ флотационного обогащения сильвинитовых руд /5/, включающий измельчение руды, обесшламливание, кондиционирование (введение флотореагентов, в том числе эмульсии аминов и воздуха во флотируемую пульпу с последущим перемешиванием пульпы), пенную флотацию, сбор пенного продукта - флотоконцентрата и отделение камерного продукта - галита, который является наиболее близким аналогом к предложенному способу по совокупности признаков и назначению и может быть принят в качестве прототипа.

Недостатком способа является невысокая активность реагента - собирателя, что приводит к снижению извлечения KCl из сильвинитовых руд или повышенному расходу эмульсии аминов (при заданной величине извлечения).

Задача, на решение которой направлено заявляемое изобретение, -повышение извлечения хлорида калия из руды во флотооконцентрат при пониженном расходе эмульсии аминов (при заданной величине извлечения).

Поставленная задача была решена за счет того, что в известном способе флотационного обогащения сильвинитовых руд, включающем измельчение руды, обесшламливание, кондиционирование путем введения эмульсии аминов и воздуха во флотируемую пульпу с последующим перемешиванием пульпы, пенную флотацию, сбор пенного продукта - флотоконцентрата и отделение камерного продукта - галита, согласно изобретению перед кондиционированием эмульсию солянокислого амина подвергают диспергации и аэрации путем обработки эмульсии ультразвуком при частоте -22-44 кГц, интенсивности - 15-25 Вт/см2 и длительности 5-15 минут.

Диспергация и аэрация эмульсии флотореагентов, включающей амины, с использованием ультразвуковой обработки и формированием мелких пузырьков воздуха перед кондиционированием и подачей флотореагентов во флотомашину, способствует повышению извлечения хлорида калия из руды во флотооконцентрат или снижению расхода эмульсии аминов (при заданной величине извлечения). Кроме того, ультразвук за счет кавитации создает в эмульсии аминов микропузырьки воздуха с размерами менее 26 мкм, число которых возрастает в 5 раз. Поскольку ультразвуковой обработке подвергается небольшой поток эмульсии аминов, поступающих во флотомашину, то расход энергии невелик, а применяемые устройства для создания ультразвука просты в изготовлении и не требуют больших капитальных вложений.

Выбор частоты ультразвуковой обработки эмульсии аминов (22-44 кГц) обусловлен безопасными условиями эксплуатации и эффективности работы ультразвукового генератора. Режимы ультразвуковой обработки: интенсивность 15-25 Вт/см2, длительность обработки эмульсии аминов 5-15 минут - установлены опытным путем и обеспечивают аэрацию эмульсии аминов с формированием мелких пузырьков воздуха, что повышает флотационную активность эмульсии аминов, извлечение KCl из сильвинитовой руды в концентрат.

Примеры осуществления способа:

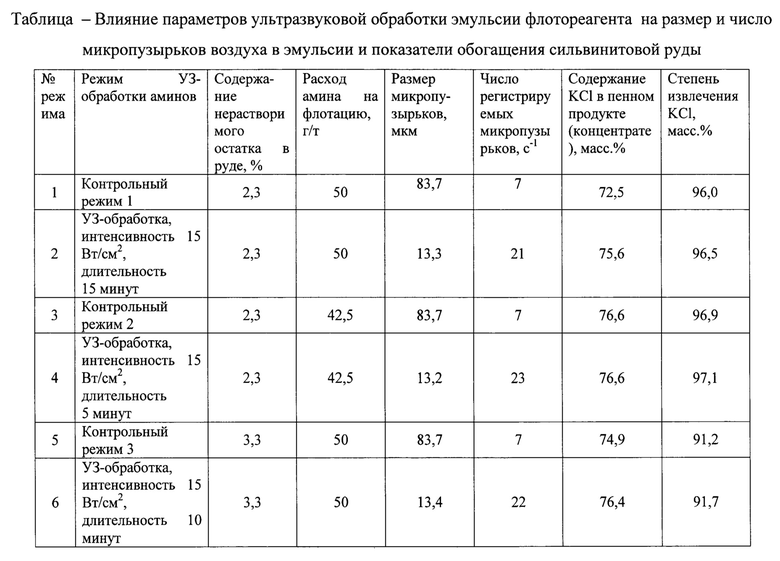

Пример 1. Контрольный режим 1 способа флотационного обогащения сильвинитовых руд осуществляли следующим образом. Для обогащения использовали сильвинитовую руду Верхнекамского калийного месторождения. Руду измельчали, обесшламливали с помощью шламовой флотации. Далее обесшламленную сильвинитовую руду крупностью менее - 1,80 мм, содержащую 2,3% нерастворимого в воде остатка (Н.О.), 22,5% KCl, остальное - NaCl, с примесями MgCl2, CaCl2 (0,1-0,2%) подвергали кондиционированию (путем введения флотореагентов карбамидоформальдегидной смолы, эмульсии октадециламина с расходом амина 50 г/т руды, температурой 60°С и воздуха во флотируемую пульпу с последущим перемешиванием пульпы в растворе, насыщенном при температуре 25°С солями KCl и NaCl). При этом эмульсию флотореагентов перед кондиционированием не обрабатывали ультразвуком. Проведены измерения числа и размера микропузырьков воздуха в эмульсии амина с использованием системы видеорегистрации частиц в жидких средах «PVM» фирмы «Метлер-Толедо» (США-Швейцария). Установлено, что в недиспергированной и неаэрированной эмульсии октадециламина средний размер пузырьков составляет 83,7 мкм, а число регистрируемых пузырьков в объеме прибора составляет 7 с-1 (см. таблицу).

После кондиционирования проводили флотацию сильвинитовой руды в течение 1,5 минут при перемешивании суспензии импеллером и подачей воздуха с постоянным расходом во флотационную камеру через слой суспензии. По окончании флотации полученные пенный и камерный продукты отделяли от жидкой фазы, анализировали на содержание хлорида калия, вычисляли степень извлечения. В результате эксперимента был получен пенный продукт (флотоконцентрат) с содержанием KCl 72,5%, степень извлечения хлорида калия составила 96,0% (см. таблицу).

Пример 2. Процесс флотационного обогащения сильвинитовых руд осуществляли по заявляемому способу, аналогично примеру 1, с тем отличием, что перед кондиционированием проводили диспергацию и аэрацию эмульсии флотореагентов путем ультразвуковой обработки эмульсии с частотой 22 кГц, интенсивностью 15 Вт/см2 и длительностью 15 минут. Измерение размеров микропузырьков показал, что средний размер микропузырьков составляет 13.3 мкм, а число регистрируемых микропузырьков составляет 21 с-1. По сравнению с прототипом (контрольным режимом в примере 1) после ультразвуковой обработки эмульсии аминов размер пузырьков воздуха снизился в 6,3 раза, а число пузырьков воздуха возросло в 3 раза. Активированную эмульсию аминов подавали на стадию флотации.

Процесс флотации сильвинитовой руды проводили аналогично примеру 1. По окончании флотации полученные пенный и камерный продукты отделяли от жидкой фазы фильтрацией, сушили, анализировали на содержание хлорида калия. В результате был получен пенный продукт (флотоконцентрат) с содержанием KCl 75,6%, степень извлечения хлорида калия составила 96,5% (см. таблицу). По сравнению с прототипом (контрольным режимом в примере 1) содержание KCl в пенном продукте повысилось на 3,1%, степень извлечения KCl возросла на 0,5%. Пример 3 (контрольный режим 2). Процесс флотационного обогащения сильвинитовых руд проводили аналогично примеру 1 с тем отличием, что на кондиционирование и флотацию подавали эмульсию флотореагентов с меньшим (на 15%) расходом амина 42,5 г/т руды. При этом эмульсию флотореагентов перед кондиционированием не обрабатывали ультразвуком. Измерение размеров микропузырьков после кондиционирования показал, что микропузырьки воздуха в эмульсии имеют средний размер 83,7 мкм, а число регистрируемых микропузырьков -7 с-1. Процесс флотации сильвинитовой руды проводили аналогично примеру 1. По окончании флотации полученные пенный и камерный продукты отделяли от жидкой фазы фильтрацией, сушили и анализировали на содержание хлорида калия. В результате был получен пенный продукт флотоконцентрата с содержанием KCl 76,6%, степень извлечения хлорида калия составила 96,9% (см. таблицу).

Пример 4. Процесс флотационного обогащения сильвинитовых руд проводили по заявляемому способу (по примеру 3) с тем отличием, что перед подачей эмульсии флотореагентов на кондиционирование и во флотомашину проводили диспергацию и аэрацию эмульсии путем ультразвуковой обработки эмульсии с интенсивностью 15 Вт/см2 и длительностью 5 минут. Измерения размеров микропузырьков воздуха в эмульсии амина показали, что размеры микропузырьков имеют средний размер 13,2 мкм, а число регистрируемых микропузырьков - 23 с-1 (см. таблицу). По сравнению с примером 3 после ультразвуковой обработки эмульсии размер пузырьков воздуха снизился в 6,3 раза, а число пузырьков воздуха возросло в 3,3 раза. Активированную эмульсию аминов подавали на стадию флотации., которую проводили аналогично примеру 1. По окончании флотации полученные пенный и камерный продукты отделяли от жидкой фазы фильтрацией, сушили и анализировали на содержание хлорида калия. Получен пенный продукт флотоконцентрата с содержанием KCl 76,6%, степень извлечения хлорида калия составила 97,1% (см. таблицу). По сравнению с примером 3 увеличилась степень извлечения KCl на 0,2%.

Пример 5 (контрольный режим 3). Процесс флотационного обогащения сильвинитовых руд проводили аналогично примеру 1 с тем отличием, что для флотации использовали обесшламленную сильвинитовую руду, содержащую 3,3% нерастворимого в воде остатка (Н.О.) и 22,2% KCl. При этом эмульсию флотореагентов перед кондиционированием не обрабатывали ультразвуком. Измерение после кондиционирования микропузырьков показал, что микропузырьки воздуха в эмульсии имеют средний размер 83,7 мкм, а число регистрируемых микропузырьков -7 с-1. Процесс флотации сильвинитовой руды проводили аналогично примеру 1. В результате процесса флотации был получен пенный продукт флотоконцентрата с содержанием KCl 74,9%, степень извлечения хлорида калия составила 91,2% (см. таблицу). Эти показатели хуже, чем в примерах №11 и №13 из-за отрицательного влияния более высокого содержания нерастворимого остатка в руде.

Пример 6. Процесс флотационного обогащения сильвинитовых руд проводили аналогично примеру 5 с тем отличием, что перед кондиционированием и подачей эмульсии амина во флотомашину проводили диспергацию и аэрацию эмульсии путем ультразвуковой обработки эмульсии флотореагентов с интенсивностью 15 Вт/см2 и длительностью 10 минут. Измерения размеров микропузыроков воздуха после ультразвуковой диспергации показали, что микропузырьки имеют средний размер 13,4 мкм, а число регистрируемых пузырьков составило 22 с-1. Таким образом, за счет ультразвуковой обработки эмульсии флотореагентов по сравнению с примером 5 размер пузырьков воздуха снизился в 6,2 раза, а число пузырьков воздуха возросло в 3,1 раза. Активированную эмульсию аминов подавали на стадию флотации.

Процесс флотации сильвинитовой руды проводили аналогично примеру 1. В результате процесса флотации был получен пенный продукт с содержанием KCl 76,4%, степень извлечения хлорида калия составила 91,7% (см. таблицу). По сравнению с опытом 5 (контрольным режимом 3) в пенном продукте повышается содержание KCl на 1,5% и увеличивается степень извлечения KCl на 0,5%.

Таким образом, использование ультразвуковой обработки эмульсии аминов перед кондиционированием и флотацией позволяет уменьшить размер микропузырьков воздуха в эмульсии, увеличить число микропузырьков, повысить степень извлечения как при обычном содержании нерастворимого остатка в сильвинитовой руде 2,3%, так и при повышенном содержании 3,3% нерастворимого остатка, а также при регламентном расходе эмульсии амина (50 г/т) и при пониженном расходе амина (42,5 г/т). Лучшие показатели флотационного обогащения сильвинитовых руд достигаются при диспергации и аэрации эмульсии аминов путем У3-обработки эмульсии с частотой 22кГц, интенсивностью не менее 15 Вт/см2, длительностью не менее 5 минут.

Заявляемый способ прост в осуществлении, не требует строительства сложных аппаратов и больших расходов электроэнергии.

Используемые источники

1. United States Patent 7,604,126. Treatment of phosphate material using directly supplied, high power ultrasonic energy Patist; Alexander (Maple Grove, MN), Bates; Darren Miles (Tewantin, AU), Mikkola; Karen Ann (Lakeland, FL), Yasalonis; John Llewellyn (Lakeland, FL), Weatherwax; Trent William (Lakewood, IL), Clark; Donald Robert (Tampa, FL)/ October 20, 2009.

2. Патент RU 2522921. МПК C22B 11/08. Способ извлечения золота из руд и концентратов. Стрижко Л.С. (RU), Бобоев И.Р. (RU), Турин К.К. (RU), Трещетенков Е.Е. (RU) и др. Патентообладатель(и): Федеральное государственное автономное образовательное учреждение высшего профессионального образования "Национальный исследовательский технологический университет "МИСиС" (RU). Опубликовано: 20.07.2014.

3. Патент RU 2353578. МПК С01В 33/12. Способ обогащения кварцевого сырья. Тиунов Ю.А. (RU), Черняховский Л.В. (RU), Янчевский H.B. (RU), Тороев A.A. (RU), Тиунов M.К). (RU). Патентообладатель(и): Тиунов Юрий Анатольевич (RU). Опубликовано: 27.04.2009.

4. Патент RU 2327526 МПК B03D 1/02. Способ флотационного обогащения калийных руд. Титков С.Н., Новоселов В.Α., Алиферова Патентообладатель(и): Открытое акционерное общество "Сильвинит" (RU) опубликовано: 27.06.2008.

5. SU 1435301 А1, МПК B03D 1/00 Способ обогащения калийсодержащих руд. Кикот В.К., Тетерина Н.Н. 07.11. 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ СИЛЬВИНИТОВЫХ РУД | 2022 |

|

RU2777020C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ КАЛИЙСОДЕРЖАЩИХ РУД | 1992 |

|

RU2066570C1 |

| СОБИРАТЕЛЬ ДЛЯ ФЛОТАЦИИ СИЛИКАТНЫХ И КАРБОНАТНЫХ МИНЕРАЛОВ ИЗ КАЛИЙСОДЕРЖАЩИХ РУД | 1996 |

|

RU2123893C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 1992 |

|

RU2057596C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВЫХ РУД | 1997 |

|

RU2136594C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБЕСШЛАМЛИВАНИЯ СИЛЬВИНИТОВЫХ РУД | 2022 |

|

RU2802002C1 |

| СПОСОБ ОБЕСШЛАМЛИВАНИЯ КАЛИЙНЫХ РУД | 1997 |

|

RU2132239C1 |

| Способ флотационного обогащения калийсодержащих руд | 1989 |

|

SU1645023A1 |

| СПОСОБ ОБОГАЩЕНИЯ ВЫСОКОШЛАМИСТЫХ КАЛИЙСОДЕРЖАЩИХ РУД | 2011 |

|

RU2467803C2 |

| Способ обогащения калийных руд | 1983 |

|

SU1105322A1 |

Предложенное изобретение относится к технологии флотационного обогащения калийных руд и может быть использовано для повышения эффективности действия катионного собирателя при переработке калийных руд. Способ флотационного обогащения сильвинитовых руд включает измельчение руды, обесшламливание, кондиционирование путем введения эмульсии аминов и воздуха во флотируемую пульпу с последующим перемешиванием пульпы, пенную флотацию, сбор пенного продукта - флотоконцентрата и отделение камерного продукта – галита. Перед кондиционированием эмульсию солянокислого амина подвергают диспергации и аэрации путем обработки эмульсии ультразвуком при частоте 22-44 кГц, интенсивности 15-25 Вт/см2 и длительности 5-15 минут. Технический результат - повышение извлечения хлорида калия из руды во флотооконцентрат при пониженном расходе эмульсии аминов. 1 табл., 6 пр.

Способ флотационного обогащения сильвинитовых руд, включающий измельчение руды, обесшламливание, кондиционирование путем введения эмульсии аминов и воздуха во флотируемую пульпу с последующим перемешиванием пульпы, пенную флотацию, сбор пенного продукта - флотоконцентрата и отделение камерного продукта - галита, отличающийся тем, что перед кондиционированием эмульсию солянокислого амина подвергают диспергации и аэрации путем обработки эмульсии ультразвуком при частоте 22-44 кГц, интенсивности 15-25 Вт/см2 и длительности 5-15 минут.

| Способ обогащения калийсодержащих руд | 1987 |

|

SU1435301A1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 2006 |

|

RU2327526C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВОЙ РУДЫ | 2007 |

|

RU2366607C2 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ РУД | 2014 |

|

RU2564549C1 |

| Способ подготовки катионного собирателя для флотации калийсодержащих руд | 1977 |

|

SU648272A1 |

| Буровой станок для вращательного бурения скважин | 1928 |

|

SU16178A1 |

| КОЛПАЩИКОВ И.Г | |||

| и др | |||

| Исследование адсорбции активированного солянокислого амина на хлориде калия | |||

| Вестник ПНИПУ | |||

| Химическая технология и биотехнология, N1, 2015, с.41-49 | |||

| ОСИПОВИЧ А.Э | |||

| и | |||

Авторы

Даты

2022-07-14—Публикация

2020-09-14—Подача