ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Настоящая заявка испрашивает преимущество предварительной заявки на патент США № 62/581,514, поданной 3 ноября 2017, и предварительной заявки на патент США № 62/581,526, поданной 3 ноября 2017, которые посредством ссылки полностью включены в настоящий документ.

ОБЛАСТЬ И УРОВЕНЬ ТЕХНИКИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0002] Настоящее изобретение в целом относится к предохранительным клапанам для защиты молокопроводов от загрязнения другими текучими средами, такими как среды для обработки сосков, и, в частности, предохранительным клапанам с улучшенными признаками безопасности и отслеживания.

[0003] Доильно-молочные системы, к которым относится настоящее изобретение, включают в себя набор доильных стаканов, каждый из которых сочетается с гибким вкладышем доильного стакана, который соединен с соском молочного животного посредством вакуума. Вакуум применяют в импульсном режиме между корпусом стакана и вкладышем для способствования перемещению гибкого вкладыша для доения молочных животных. Молоко протекает от молочного животного через каждый гибкий вкладыш и затем через молочный шланг к собирающему узлу блока доильного аппарата, который собирает молоко от всех сосков животного. Это сочетание элементов известно как блок доильного аппарата и может применяться к дойным коровам, овцам, козам и другим молочным животным. Каждый блок доильного аппарата используют для доения множества животных, так что его надлежит дезинфицировать по меньшей мере периодически для препятствования попаданию грязи и микробов в молоко и препятствования передаче болезней от животного к животному.

[0004] Молоко от отдельных животных протекает из каждого собирающего узла через молочные шланги в молокопровод, который принимает молоко от всех блоков доильного аппарата в молочной ферме. Затем молоко охлаждают и хранят в резервуаре для молока. Молокопроводы и системы хранения не должны быть загрязнены грязью, мусором, химикатами, болезнетворными микроорганизмами или загрязненным молоком. Когда собираемое молоко сдоено у больного молочного животного, или отслеживающая система определяет, что данное молоко не является товарным, молоко отводят в линию для "плохого молока" или молокопровод для подачи телятам, т.е. в молочную линию для "выкармливания телят".

[0005] Обычно соски молочного животного подготавливают к доению путем их очистки перед доением с использованием дезинфицирующих сред для обработки сосков, и защищают соски после доения путем применения защитных сред для обработки сосков. Эти среды для обработки сосков широко известны как "среды для преддоильной обработки сосков" и "среды для последоильной обработки сосков". До использования автоматизированных систем среды для преддоильной обработки сосков и среды для последоильной обработки сосков применялись операторами машинного доения вручную, с вытиранием тканью или использованием специализированных аппликаторов среды для обработки сосков. Среды для обработки сосков были эффективны при очистке и защите сосков от инфекции, но после распространения автоматизированных систем доения в коммерческом использовании были разработаны автоматизированные аппликаторы среды для обработки сосков, реализующие все преимущества автоматизированного доения.

[0006] Разработаны автоматизированные (роботизированные) системы доения различных типов с автоматизированными системами для применения среды для обработки сосков, воздуха и промывочных текучих сред (называемых в настоящем документе "текучими средами для обработки сосков"), применяемых и смываемых из системы способом, который защищает молокопроводы и находящееся в них молоко от загрязнения. Защищенные молокопроводы и молоко санкционированы, например, Постановлением о пастеризованном молоке ("PMO"), Пункт 14r, Управления по санитарному надзору за пищевыми продуктами и медикаментами США, а также другими регулирующими агентствами во всем мире.

[0007] В США молокопроводы для защиты должны быть изолированы от потенциально загрязняющих текучих сред с использованием по меньшей мере двух автоматически управляемых клапанов или одного двухседельного противосмесительного клапана, с отверстием, выполненным с возможностью дренирования в атмосферу, установленным между клапанами или седлами (пункт 14r Постановления о пастеризованном молоке). Этот механизм называется "запорно-спускным" и защищает молокопроводы от загрязнения, даже если клапаны или седла клапанов выходят из строя, выпуская текучую среду через отверстие (выпуск), вместо обеспечения возможности ее протекания через оба клапана или оба седла клапана. Известны и фактически работают различные варианты реализации запорно-спускных клапанов и конфигураций клапанов. См., например: Патент США № 8,342,125; Патент США № 9,510,556 и Патент США № 9,686,958.

[0008] Системы защиты молокопроводов могут быть сложными, поскольку преддоильная и последоильная обработки окунанием требуют, чтобы текучие среды для обработки сосков доставлялись с точной дозировкой и своевременным способом для обеспечения надлежащей обработки соска, очистки системы, системной синхронизации и защиты молокопровода. Клапаны дозирования сред для обработки сосков отмеряют дозы сред надлежащего количества для обработки сосков и обеспечивают доставку этих доз с надлежащим давлением и синхронизацией. Воздух может использоваться для "выдавливания" среды для обработки сосков. После применения среды для обработки сосков система доставки должна быть достаточно хорошо очищена и ополоснута водой или другой промывочной текучей средой для дезинфекции оборудования перед последующими операциями доения.

[0009] Дальнейшее усложнение систем доставки среды для обработки сосков вызвано требованием, согласно которому среда для обработки сосков, воздух и вода, получаемые от основных питающих линий, были аккуратно разделены и доставлены к каждому соску молочного животного. Обычно деление дозировок текучих сред для обработки сосков осуществляют посредством распределителя текучей среды для обработки сосков, который принимает текучие среды от одной или более основных питающих линий и затем разделяет текучие среды по индивидуальным доставочным линиям. Учитывая короткую длительность периода, в которой среда для обработки сосков должна пройти через распределитель текучей среды для обработки сосков, обеспечение соответствующих средств защиты молокопровода может составлять трудную задачу.

[0010] Дальнейшее усложнение систем доставки текучей среды для обработки сосков обусловлено необходимостью препятствовать перекрестному загрязнению различных текучих сред для обработки сосков. Например, вода не должна загрязнять среду для обработки сосков до того, как указанная среда будет доставлена к соску, поскольку среда для обработки сосков может быть разбавлена водой и станет менее эффективной. С другой стороны, среда для обработки сосков не должна загрязнять линии воды и воздуха, что может привести к засорению системы и необходимости дополнительного обслуживания. Кроме того, среды для преддоильной обработки сосков не должны загрязняться средами для последоильной обработки сосков, которые могут содержать йод или другой антибактериальный препарат.

[0011] Известны множество различных конфигураций предохранительных клапанов, включая раскрытые в патенте США № 8,342,125 и патенте США № 9,686,958. Эти предохранительные клапаны являются надежными и работают безупречно. Тем не менее, среды для обработки сосков и/или текучие среды для ополаскивания могут оказывать отрицательное воздействие на уплотнения клапана. В частности, уплотнения клапана, открытые действию некоторых сред для обработки сосков, могут портиться и требовать регулярного обслуживания. Другие материалы для уплотнений клапана могут разбухать под действием сред для обработки сосков. Когда уплотнения этого типа используются в золотниковых клапанах или иным образом обеспечивают скольжение уплотняющей поверхности, уплотнение может блокировать работу клапана и даже вызывать заклинивание золотниковых клапанов (или 2-позиционных 5-ходовых клапанов).

[0012] Ориентации уплотнений клапанов, такие как в седле головки стационарного клапана, не вызывают заклинивания клапана из-за разбухания, поскольку головка клапана сохраняет плотное прилегание даже при разбухшем уплотнении. К сожалению, такие конфигурации клапана являются слишком сложными и громоздкими и не подходят для использования в предохранительном клапане.

[0013] Кроме того, запорно-спускная конфигурация клапана, требующаяся в соответствии с Постановлением о пастеризованном молоке ("PMO"), пункт 14r.2.b.3., эффективно "отводит" текучие среды, которые просачиваются мимо одного из "запорных" клапанов, но вентиляционное отверстие, используемое для отвода просочившихся текучих сред, трудно отслеживать. Следовательно, протечка запорных клапанов в предохранительном клапане может ускользнуть от внимания, и момент, когда требуется обслуживание, будет упущен.

[0014] Таким образом, имеется потребность в усовершенствованном предохранительном клапане для доильно-молочной системы, для которого требуется ограниченное обслуживание, который является относительно компактным и может быть легко отслежен на предмет возможной протечки.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0015] Клапанный узел согласно настоящему изобретению содержит: трубопровод, образующий путь потока, имеющий первый конец и второй конец; первый клапан, имеющий открытое положение и закрытое положение, для закрытия первого конца пути потока; второй клапан, имеющий открытое положение и закрытое положение, для закрытия второго конца пути потока; источник текучей среды под давлением, сообщающийся по текучей среде с путем потока, когда первый клапан закрыт, и второй клапан закрыт; и устройство для отслеживания давления, сообщающееся с путем потока, для определения давления текучей среды в пути потока. Указанный предохранительный клапан является усовершенствованием предшествующих запорно-спускных конфигураций клапана, поскольку вентиляционное отверстие в атмосферу заменено активной зоной, находящейся под давлением, между двумя закрытыми клапанами для задания выгодного расположения запорно-отслеживающего механизма, преимущества которого включают в себя активное отслеживание клапана, обнаружение протечек клапана для улучшенного и своевременного обслуживания и усовершенствованное средство безопасности, которое проталкивает газ под давлением вверх по ходу потока через имеющий протечку расположенный выше по ходу потока клапан или вниз по ходу потока через имеющий протечку расположенный ниже по ходу потока клапан.

[0016] Устройство для отслеживания давления клапанного узла может генерировать данные, соответствующие давлению текучей среды в пути потока, и эти данные сравнивают с заданным давлением текучей среды. Датчик давления может генерировать данные, соответствующие давлению текучей среды в пути потока, и клапанный узел также может содержать: контроллер, который сравнивает указанные данные с заданным диапазоном давлений в канале потока и генерирует сигнал, если сравнение данных указывает на то, что данные находятся за пределами заданного диапазона.

[0017] Первый клапан клапанного узла может быть двухпозиционным трехходовым клапаном, а второй клапан может быть двухпозиционным трехходовым клапаном.

[0018] В альтернативном варианте реализации первым клапаном является золотниковый клапан, и вторым клапаном является золотниковый клапан.

[0019] Кроме того, источник текучей среды под давлением может подавать газ под давлением в путь потока, когда первый клапан находится в закрытом положении, и второй клапан находится в закрытом положении.

[0020] Предохранительный клапан согласно настоящему изобретению, описанный и показанный в настоящем документе, предназначен для использования в системе раздачи текучей среды для обработки сосков. Тем не менее, предохранительный клапан предполагается использовать в различных доильно-молочных установках, включая, помимо прочего: раздачу среды для обработки сосков; управление молокопроводами для хорошего молока, плохого молока или молока для вскармливания телят; а также в любой другой ситуации, в которой молокопроводы для хорошего молока должны быть защищены от загрязнения.

[0021] Другие признаки и преимущества настоящего изобретения будут очевидны из следующего подробного описания чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0022] На ФИГ. 1 изображен вид в перспективе станка для доения молочного животного, имеющего предохранительные клапаны согласно настоящему изобретению;

[0023] На ФИГ. 2 изображен вид спереди предохранительного клапана станка для доения по ФИГ. 1;

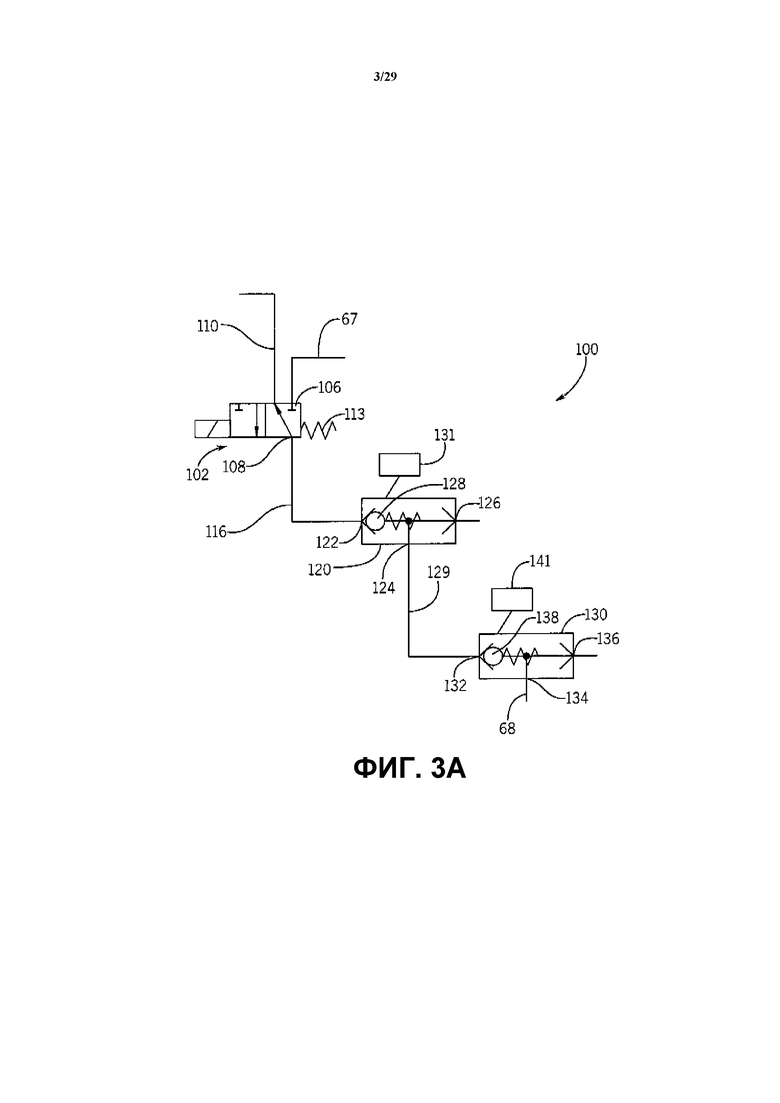

[0024] На ФИГ. 3A схематически изображен вид первого варианта реализации предохранительного клапана согласно настоящему изобретению;

[0025] На ФИГ. 3B схематически изображен вид предохранительного клапана по ФИГ. 3A в блокированном положении или положении хорошего молока;

[0026] На ФИГ. 3C схематически изображен вид предохранительного клапана по ФИГ. 3A со средой для обработки сосков, передаваемой от распределителя;

[0027] На ФИГ. 3D схематически изображен вид предохранительного клапана по ФИГ. 3A, со средой для обработки сосков, частично протекающей через предохранительный клапан;

[0028] На ФИГ. 3E схематически изображен вид предохранительного клапана по ФИГ. 3A со средой для обработки сосков, протекающей через предохранительный клапан;

[0029] На ФИГ. 3F схематически изображен вид предохранительного клапана по ФИГ. 3A, который закрывается, в то время как среда для обработки сосков проходит через предохранительный клапан;

[0030] На ФИГ. 4 схематически изображен вид второго варианта реализации предохранительного клапана согласно настоящему изобретению;

[0031] На ФИГ. 5 схематически изображен вид третьего варианта реализации предохранительного клапана согласно настоящему изобретению;

[0032] На ФИГ. 6 схематически изображен вид четвертого варианта реализации предохранительного клапана согласно настоящему изобретению;

[0033] На ФИГ. 7 схематически изображен вид пятого варианта реализации предохранительного клапана согласно настоящему изобретению;

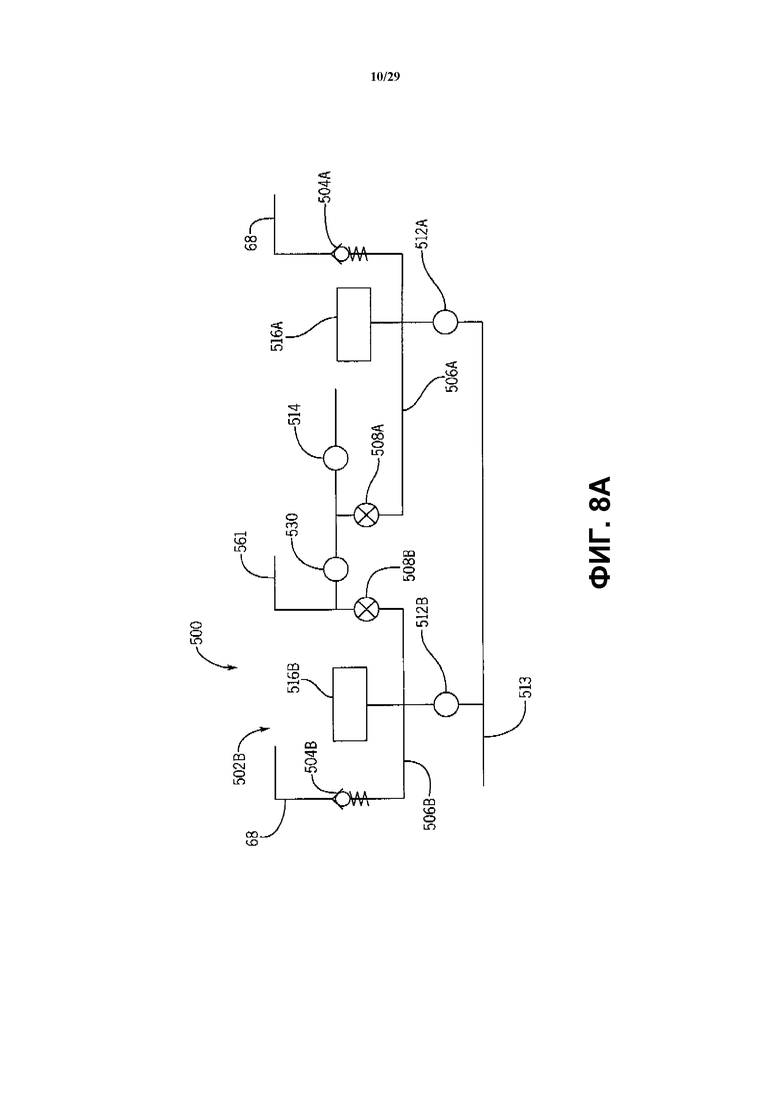

[0034] На ФИГ. 8A схематически изображен вид предохранительного клапана по ФИГ. 7, в блокированном положении или положении доения;

[0035] На ФИГ. 8B схематически изображен вид предохранительного клапана по ФИГ. 7 в положении управления средой для преддоильной обработки сосков;

[0036] На ФИГ. 8C схематически изображен вид предохранительного клапана по ФИГ. 7 в положении управления средой для последоильной обработки сосков;

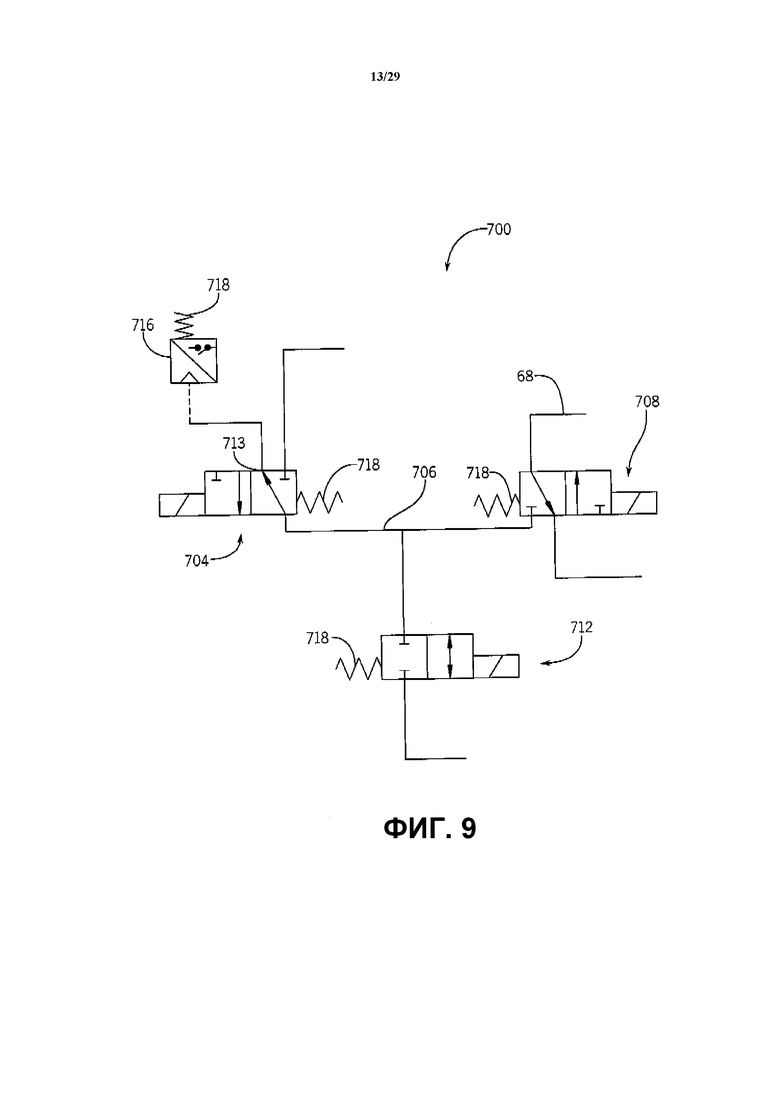

[0037] На ФИГ. 9 схематически изображен вид шестого варианта реализации предохранительного клапана согласно настоящему изобретению;

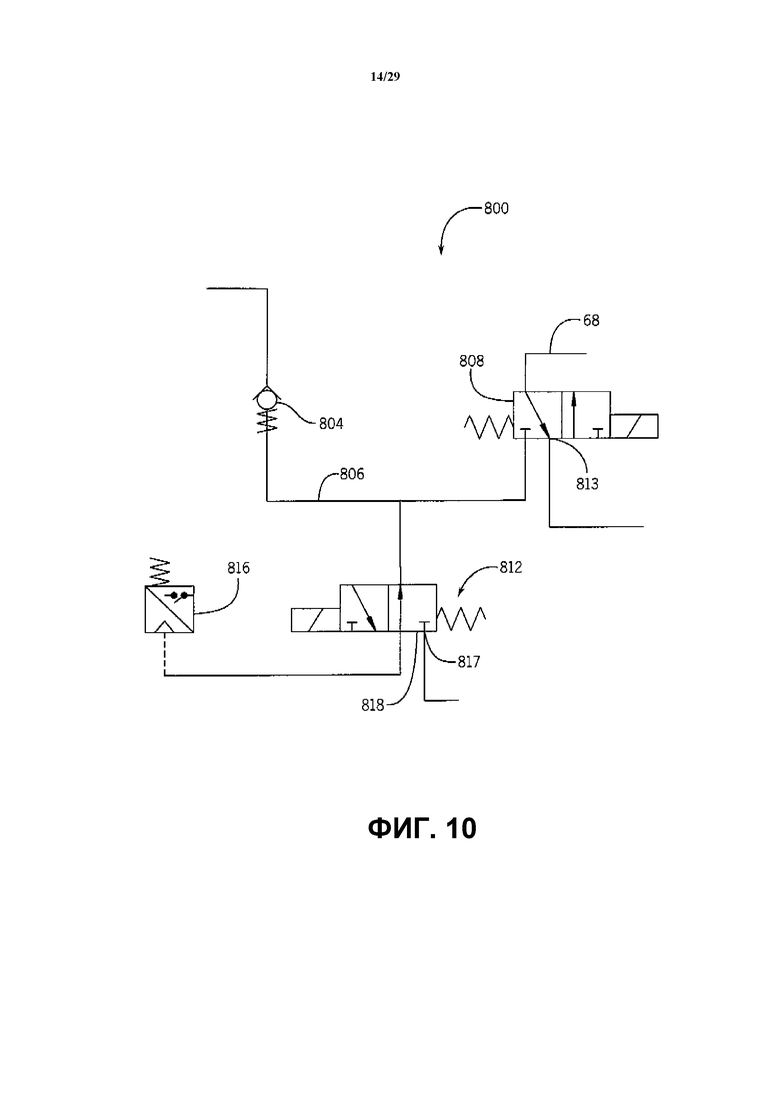

[0038] На ФИГ. 10 схематически изображен вид седьмого варианта реализации предохранительного клапана согласно настоящему изобретению;

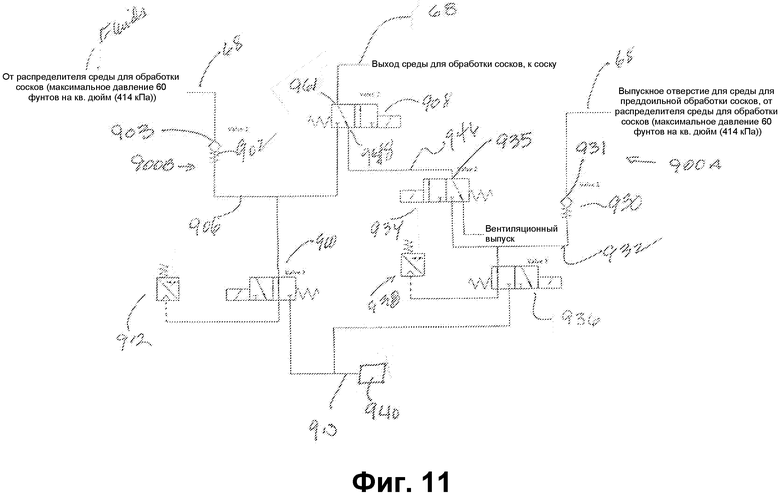

[0039] На ФИГ. 11 схематически изображен вид восьмого варианта реализации предохранительного клапана согласно настоящему изобретению;

[0040] На ФИГ. 12A изображен вид в разрезе предохранительного клапана согласно настоящему изобретению в положении процесса "хорошего молока";

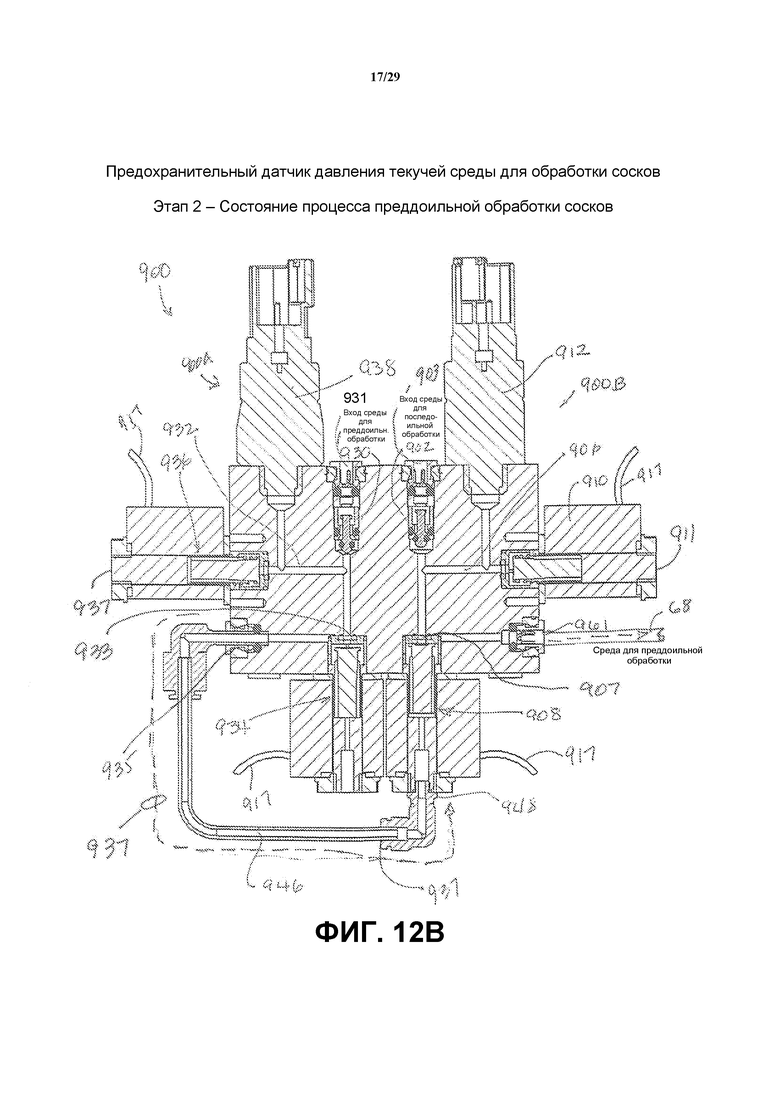

[0041] На ФИГ. 12B изображен вид в разрезе предохранительного клапана по ФИГ. 12A в положении управления средой для преддоильной обработки сосков;

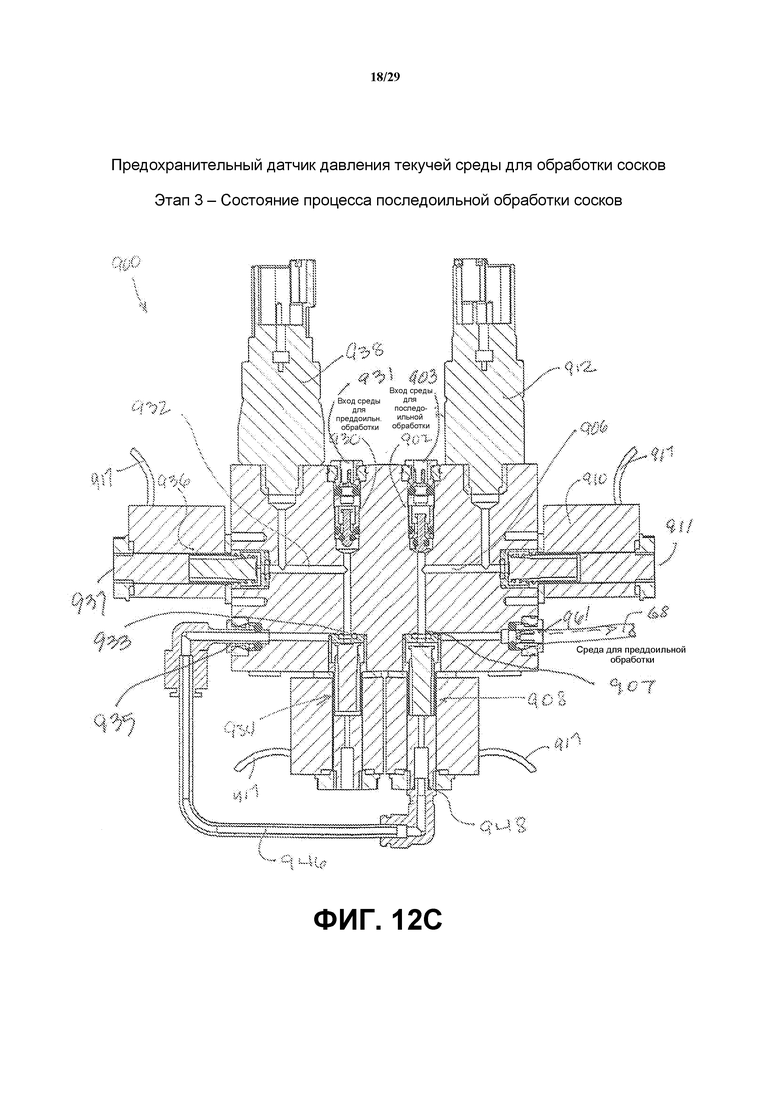

[0042] На ФИГ. 12C изображен вид в разрезе предохранительного клапана по ФИГ. 12A, в положении управления "средой для последоильной обработки сосков";

[0043] На ФИГ. 13A изображен вид в разрезе предохранительного клапана согласно настоящему изобретению в положении процесса "хорошего молока";

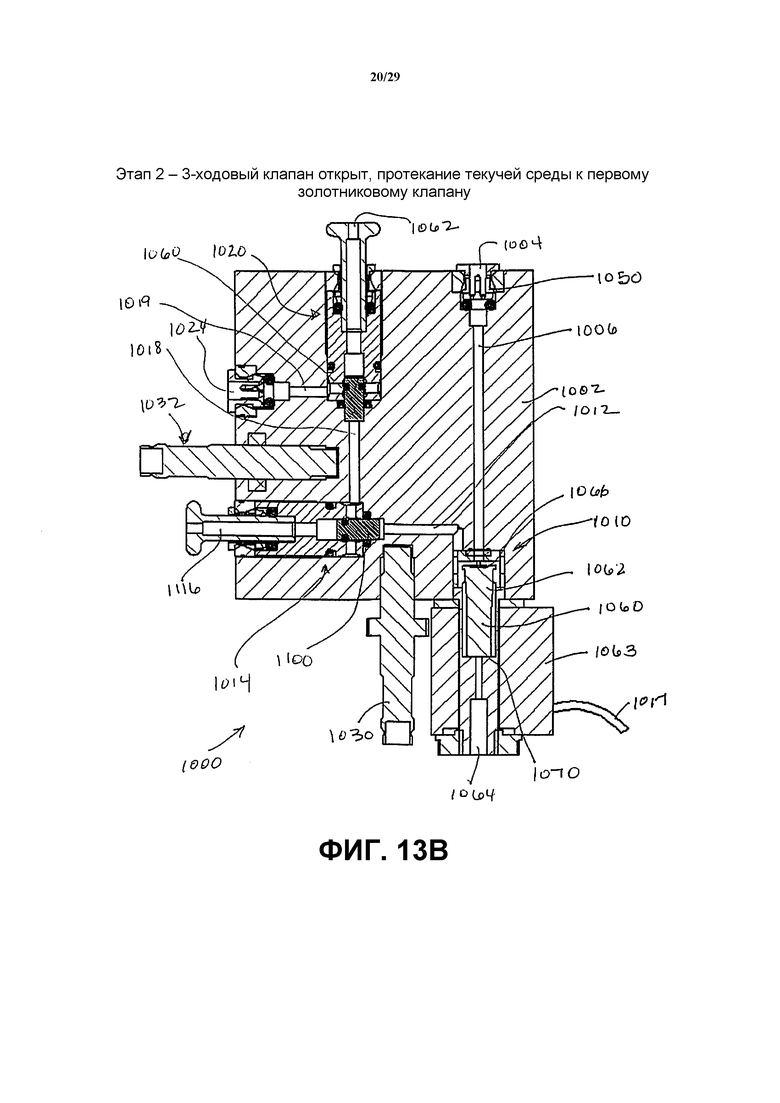

[0044] На ФИГ. 13B изображен вид в разрезе предохранительного клапана по ФИГ. 13A со средой для обработки сосков, начинающей протекать;

[0045] На ФИГ. 13C изображен вид в разрезе предохранительного клапана по ФИГ. 13A, со средой для обработки сосков, частично протекающей через клапан;

[0046] На ФИГ. 13D изображен вид в разрезе клапана по ФИГ. 13A, открытого для прохождения среды для обработки сосков через клапан; и

[0047] На ФИГ. 13E изображен вид в разрезе клапана по ФИГ. 13A, частично закрытого после того, как среда для обработки сосков протекла через клапан;

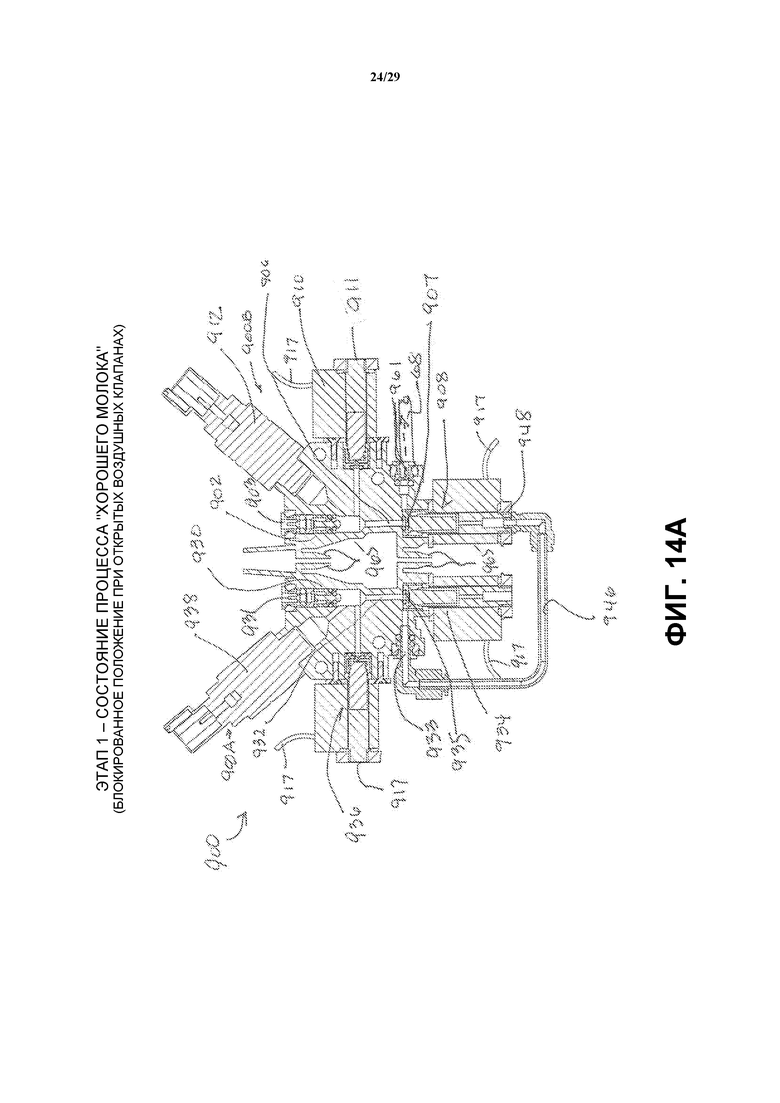

[0048] На ФИГ. 14A изображен вид в разрезе узла предохранительного клапана в положении процесса "хорошего молока";

[0049] На ФИГ. 14B изображен вид в разрезе узла предохранительного клапана по ФИГ. 14A в положении управления "средой для преддоильной обработки сосков";

[0050] На ФИГ. 14C изображен вид в разрезе узла предохранительного клапана по ФИГ. 14A в положении управления "средой для последоильной обработки сосков";

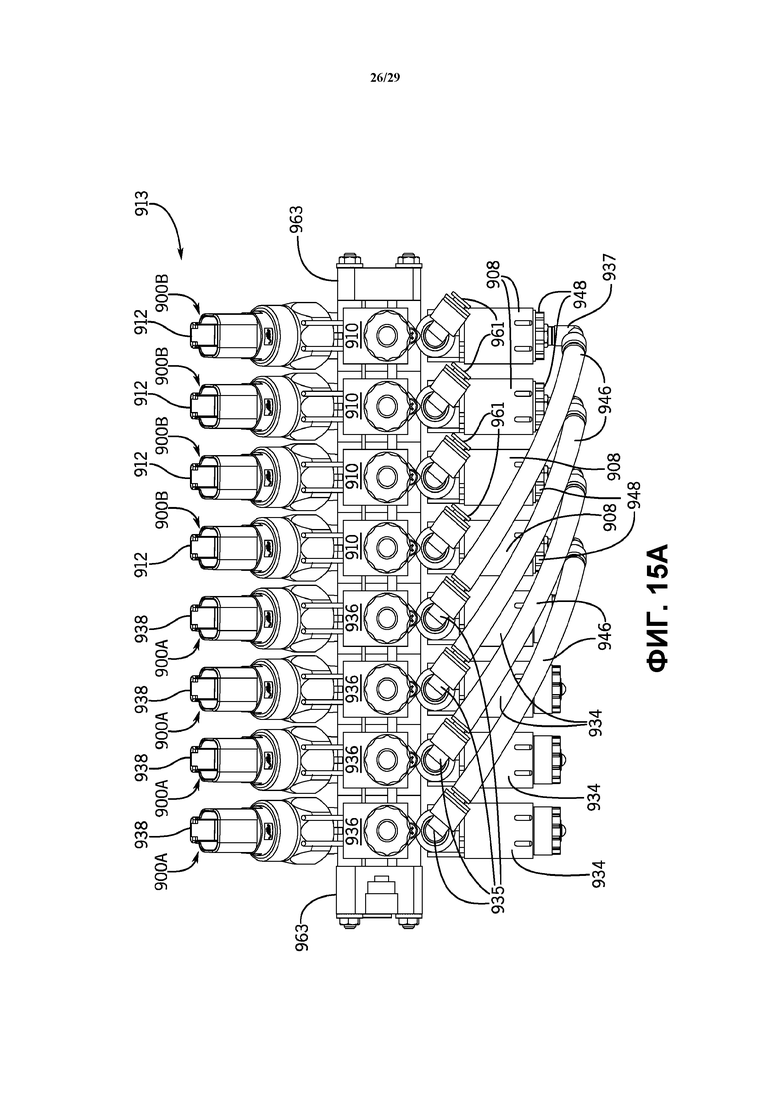

[0051] На ФИГ. 15A изображен вид спереди массива из восьми предохранительных клапанов;

[0052] На ФИГ. 15B изображен вид в перспективе массива из восьми предохранительных клапанов по ФИГ. 15A;

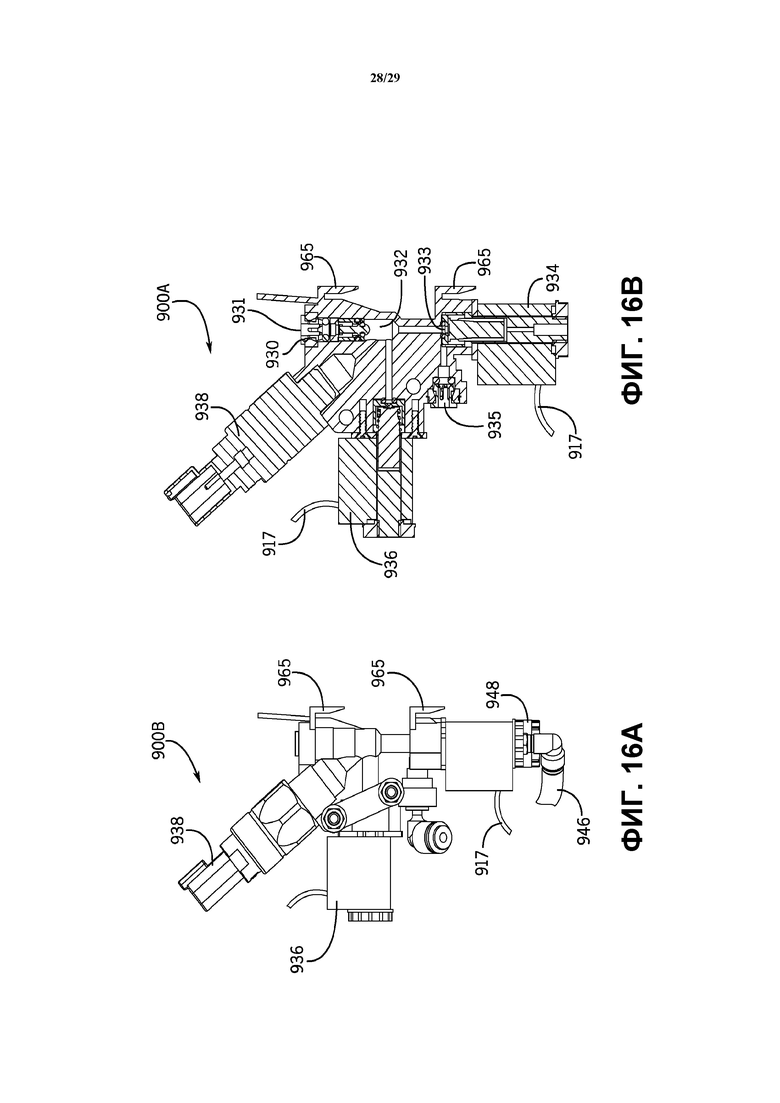

[0053] На ФИГ. 16A изображен вид сбоку предохранительного клапана, управляющего средой для последоильной обработки сосков, согласно настоящему изобретению;

[0054] На ФИГ. 16B изображен вид в разрезе предохранительного клапана, управляющего средой для преддоильной обработки сосков, в блокированном положении;

[0055] На ФИГ. 16C изображен вид в разрезе предохранительного клапана по ФИГ. 16A в положении обработки окунанием; и

[0056] На ФИГ. 16D изображен вид в разрезе предохранительного клапана по ФИГ. 16A в положении создания давления.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0057] В приведенном ниже подробном описании чертежей одинаковые ссылочные обозначения могут использоваться для обозначения тех же или подобных элементов в более чем одном чертеже. Кроме того, термин "предохранительный клапан" может использоваться для обозначения совокупности клапанов или компонентов клапана, которые могут или размещаться в одиночном корпусе клапана или могут не размещаться в одиночном корпусе клапана. Индивидуальные компоненты клапана безопасности также могут называться "клапанами".

[0058] На ФИГ. 1 в целом изображен автоматизированный блок 30 доильного станка для дойки молочного животного, используемый в молочной ферме. Блок 30 доильного станка для доения молочного животного может использоваться в доильной установке любого типа, включая неподвижные или роторные доильные установки, и настоящее изобретение не ограничивается использованием в блоке 30 доильного станка конкретного типа, показанного в настоящем документе.

[0059] Автоматизированный блок 30 доильного станка для доения молочного животного содержит: раму 32 для размещения в доильном станке или рядом с ним; блок 34 доильного аппарата, установленный на раме 32; молокопроводы 36 в качестве частей блока 34 доильного аппарата; органы 35 ручного управления доильного аппарата, используемые для управления перемещением блока 34 доильного аппарата между исходным положением (показано) и положением доения (не показано); и систему 38 подачи текучей среды (раствора) для обработки сосков. Кроме того, рама 32 несет на себе модуль 42 доения для определения направления молока, например, по пути "хорошего молока", пути "плохого молока" или пути "молока для выкармливания телят". Также в блоке 30 размещен модуль 43 обработки окунанием, который запрограммирован с возможностью отслеживания и управления окунанием, промывкой и ополаскиванием соска. Модуль 42 доения и модуль 43 обработки окунанием сообщаются друг с другом, и их работа координируется программируемым блоком 44 управления доильным станком, предпочтительно скрытым в верхней части рамы 32. Предпочтительно все компоненты, описанные выше, расположены на одиночной раме 32, но могут быть использованы множество рам или монтажных систем при том условии, что система 38 подачи среды (раствора) для обработки сосков сообщается по текучей среде с блоком 34 доильного аппарата или по меньшей мере блоком доставки среды для обработки сосков для доставки среды для преддоильной обработки сосков, среды для последоильной обработки сосков или сред для обработки сосков обоих типов к соскам молочного животного, которые должны быть выдоены с использованием блока 34 доильного аппарата.

[0060] Рама 32 может быть открытой или закрытой, или по меньшей мере частично закрытой для защиты системы 38 подачи среды для обработки сосков, механизма 42 управления блока доильного аппарата и программируемого блока 44 управления доильным станком от агрессивной молочной среды и от возможного повреждения молочными животными.

[0061] Блок 34 доильного аппарата может иметь любую подходящую конструкцию и предпочтительно включает в себя комплекты 46 доильных стаканов и вкладышей, каждый из которых принимает сосок животных для доения. Обычно молоко перемещается из вкладыша через молокопроводы 36 и дальше по ходу потока к соответствующим системам охлаждения и хранения.

[0062] Предпочтительно блок 34 доильного аппарата также несет на себе один или более шлангов и сопел или отверстий, подающих среду для обработки сосков, для направления указанной среды для обработки сосков к каждому соску животного. Кроме того, предпочтительно нагнетательные сопла или отверстия для подачи среды для обработки сосков образованы во вкладышах доильного стакана, примеры которых раскрыты в патенте США 8,991,335, Torgerson и др., но с настоящим изобретением также могут использоваться раздаточные устройства и/или вкладыши других типов.

[0063] Для приема текучих сред для обработки сосков, таких как среда для обработки сосков, воздух, и промывочных текучих сред из соответствующих источников и доставки их к отдельным соскам молочного животного, настоящее изобретение включают в себя по меньшей мере один распределитель 50 текучей среды для обработки сосков, и вариант реализации, изображенный на ФИГ. 1 и 2, включает в себя второй распределитель 52 текучей среды для обработки сосков. Первый распределитель 50 текучей среды для обработки сосков доставляет текучие среды для преддоильной обработки сосков, и второй распределитель 52 текучей среды для обработки сосков доставляет текучие среды для последоильной обработки сосков. Как описано ниже, другие варианты реализации распределителей текучей среды для обработки сосков могут раздавать как текучие среды для преддоильной обработки сосков, так и текучие среды для последоильной обработки сосков.

[0064] Используемый в настоящей заявке термин "текучие среды для обработки сосков" может включать среду для обработки сосков для применения перед ("pre") доением или после ("post") доения, а также воздух для проталкивания среды для обработки сосков через доставочные линии, и промывочные текучие среды, такие как вода, для промывки распределителя текучей среды для обработки сосков, клапанов, доставочных линий и отверстий или форсунок для выпуска среды для обработки сосков. Необязательно все эти текучие среды для обработки сосков должны использоваться в одиночном распределителе 50, 52, но настоящее изобретение может быть применено для квалифицированной, эффективной и надежной доставки одной или более из этих текучих сред. Подходящие распределители раскрыты в патентной заявке под названием "Автоматизированный распределитель текучей среды для обработки сосков", поданной 3 ноября 2017, (Matthew J. Stuessel, Wolfgang Schulze-Wilmert, and Thomas Orban, Automated Teat Dip Fluid Manifold), которая посредством ссылки полностью включена в настоящий документ.

[0065] Каждый из первого распределителя 50 текучей среды для обработки сосков и второго распределителя 52 текучей среды для обработки сосков может иметь по существу ту же конструкцию или любую другую подходящую конструкцию согласно настоящему изобретению. Распределитель 50 текучей среды для обработки сосков содержит корпус 54, линию 56 для подачи среды для обработки сосков (линия 58 для подачи среды для обработки сосков показана для второго распределителя 52 среды для обработки сосков), линию 60 для подачи воздуха и линию 62 для подачи промывочной текучей среды. При необходимости распределителем 50 текучей среды для обработки сосков также могут быть поданы меньшее количество текучих сред или другие текучие среды. Кроме того, если используют только один распределитель 50 текучей среды для обработки сосков, линия 56 для подачи среды для обработки сосков может быть разделена на две линии для подачи среды для обработки сосков с соответствующими входными отверстиями, так что одна линия принимает среду для преддоильной обработки сосков, и другая линия принимает среду для последоильной обработки сосков.

[0066] В целом, входными отверстиями распределителей 50 и 52 для подачи воздуха и промывочных текучих сред управляют клапаны 76. дачу текучей среды для обработки сосков, воздуха и промывочных текучих сред осуществляют с использованием клапана, расположенного выше по ходу потока (в корпусе 54), и клапана 99, расположенного ниже по ходу потока, как изображено на ФИГ. 2. Канал ("galley") (не показан) между различными клапанами отслеживают на предмет обнаружения аномалий давления устройством 114 для отслеживания давления для обеспечения данных, например, для контроллера 43.

[0067] После раздачи через распределители 50/52 текучие среды подают в индивидуальные доставочные линии 68 и затем в соответствующие форсунки во вкладышах доильного стакана. Предохранительные клапаны 100 согласно настоящему изобретению используют для защиты блоков 34 доильного аппарата и расположенных ниже по ходу потока молокопроводов от загрязнения текучими средами для обработки сосков во время процесса доения.

[0068] На ФИГ. 3A-3F изображен первый вариант реализации предохранительного клапана 100 согласно настоящему изобретению. На ФИГ. 3A изображена схема клапана, отличающаяся от схем клапана, изображенных на ФИГ. 3B-3F, для способствования пониманию настоящего изобретения. Предохранительный клапан 100 фактически является сочетанием клапанов, включая расположенный выше по ходу потока клапан 102, который предпочтительно является 2-позиционным 3-ходовым клапаном, имеющим входное отверстие 106, выходное отверстие 108 и выпускное отверстие 110. Входное отверстие 106 сообщается по текучей среде с доставочной линией 67, ведущей от распределителя 50 или 52. Выходное отверстие 108 питает первый трубопровод 116.

[0069] Между входным отверстием 106 и выходным отверстием 108 расположено выпускное отверстие 110, которые вместе образуют запорно-спускной ("block-bleed-block") механизм для защиты расположенных ниже по ходу потока молокопроводов от расположенных выше по ходу потока текучих сред для обработки сосков. Клапан 2-позиционного 3-ходового типа является необходимым, поскольку в нем предпочтительно используются седла клапана, которые несут на себе головки клапана, когда клапан находится в закрытом положении, в отличие от уплотнений в золотниковом клапане, которые должны перемещаться скольжением и могут быть подвержены набуханию и заеданию после длительного контакта со средой для обработки сосков. Тем не менее в случае необходимости можно использовать золотниковые клапаны и клапаны других типов. Исполнительный механизм 113 используют для переключения клапана 100 между закрытым положением, в котором выпускное отверстие 110 открыто, и открытым положением, в котором входное отверстием 106 сообщается по текучей среде с выходным отверстием 108, и выпускное отверстие 110 является закрытым. Исполнительные механизмы 113 согласно настоящему изобретению могут быть любого подходящего типа, включая пружинные, соленоидные или другие пассивные, активные, автоматизированные или ручные исполнительные механизмы.

[0070] Согласно одному варианту реализации, изображенному на ФИГ. 3A, первый трубопровод 116 сообщается по текучей среде с первым золотниковым клапаном 120, который смещен в нормально закрытое положение, в котором входное отверстие 122, выходное отверстие 124 и выпускное отверстие 126 закрыты. Золотник 128 перемещается между закрытым положением, в котором он расположен у входного отверстия 122, и открытым положением, в котором он расположен у выпускного отверстия (или "выпуска") 126.

[0071] Смещение в первом золотниковом клапане 120 предпочтительно задано при давлениях, которые меньше, чем гидравлические или пневматические давления любой из текучих сред для обработки сосков, раздаваемых через предохранительный клапан 100, таким образом, что само давление текучей среды является достаточным для приведения в действие или открытия первого золотникового клапана 120 для потока текучей среды и закрытия выпускного отверстия 126 таким образом, что текучая среда не сливается через выпускное отверстие 126, проходя далее по ходу потока. Поток в противоположном направлении (от выходного отверстия 124 к входному отверстию 122) не возможен, поскольку в таком случае текучая среда может прикладывать давление к золотнику 128 и входному отверстию 122, удерживая входное отверстие 122 в закрытом положении. Следовательно, любой такой поток будет вытекать из золотникового клапана 100 через выпускное отверстие 126 вместо протекания выше по ходу потока.

[0072] Положение золотника 128 отслеживается первым датчиком 131 положения. Если датчик 131 положения клапана распознает, что золотник 128 вышел из положения любой данной процедуры, генерируется соответствующий сигнал, который передается в один из контроллеров 43 или 44, например, для дальнейшего генерирования предупреждения и/или прекращения операции доения в этом доильном станке, или, например, перенаправления потока молока в молокопровод для "плохого молока".

[0073] Выходное отверстие 124 золотникового клапана сообщается по текучей среде со вторым трубопроводом 129, который в свою очередь сообщается по текучей среде со вторым золотниковым клапаном 130, имеющим входное отверстие 132, выходное отверстие 134 и выпускное отверстие 136. Золотник 138 перемещается между смещенным закрытым положением, в котором он закрывает входное отверстие 132, и открытым положением, в котором он открывает входное отверстие 132 и закрывает выпускное отверстие 136. Положение второго золотникового клапана 138 предпочтительно активно отслеживается вторым датчиком 141 положения тем же способом, как описано выше.

[0074] Как и первый золотниковый клапан 120, второй золотниковый клапан 130 имеет свою уставку смещения при давлениях, которые меньше, чем гидравлические или пневматические давления текучих сред для обработки сосков, так что переключение второго золотникового клапана 130 из закрытого положения в открытое положение происходит при единственном давлении текучей среды. Кроме того, поток текучей среды в противоположном направлении не возможен, поскольку обратное давление текучей среды просто будет поддерживать второй золотниковый клапан 130 в закрытом положении, и вместо этого текучая среда будет благополучно вытекать из выпускного отверстия 136.

[0075] При такой компоновке расположенных выше по ходу потока клапана 102, первого золотникового клапана 120 и второго золотникового клапана 130 обеспечен однонаправленный поток через предохранительный клапан 100, и любой возможный противоток благополучно сливается из выпускного отверстия 136 и/или выпускного отверстия 126 (или даже выпускного отверстия 110 расположенного выше по ходу потока клапана 102) вместо того, чтобы протекать назад ниже по ходу потока к вкладышу доильного стакана, где может произойти загрязнение.

[0076] На ФИГ. 3B-3F показана последовательная смена положений предохранительного клапана 100 для обеспечения возможности текучим средам для обработки сосков протекать к вкладышу и доильному стакану. Изображения элементов клапана немного отличаются от показанных на ФИГ. 3A для лучшей демонстрации положений клапана.

[0077] Начиная с ФИГ. 3B, предохранительный клапан 100 закрыт и находится в положении доения, которое названо так, поскольку расположенные ниже по ходу потока блоки доильного аппарата и молокопроводы защищены от расположенных выше по ходу потока текучих сред для обработки сосков во время процесса доения. В частности, расположенное выше по ходу потока входное отверстие 106 клапана 102 является закрытым, и выпускное отверстие 110 является открытым, образуя запорно-спускной механизм. Кроме того, как первый золотниковый клапан 120, так и второй золотниковый клапан 130, находятся в закрытом положении, в котором их соответствующие выпускные отверстия 126 и 136 открыты для атмосферного давления. Никакие текучие среды для обработки сосков не могут протекать через расположенный выше по ходу потока клапан 102, так что золотниковые клапаны 120 и 130 остаются закрытыми.

[0078] После доения, когда необходимо применить текучие среды для обработки сосков, предохранительный клапан 100 начинает открываться, как показано на ФИГ. 3C. В этом положении в расположенном выше по ходу потока клапане 102 входное отверстие 106 уже открыто, выпускное отверстие 110 закрыто, и текучие среды для обработки сосков могут протекать из выходного отверстия 108. Тем не менее, давление текучей среды для обработки сосков еще не достигло величины, при которой открывается первый золотниковый клапан 120, так что он и второй золотниковый клапан 130 остаются закрытыми.

[0079] Поскольку текучие среды для обработки сосков проходят в первый трубопровод 116, их давление в конечном счете достигает величины открытия первого золотникового клапана 120, вследствие чего от открывается, как изображено на ФИГ. 3D. Но давление текучих сред для обработки сосков еще не достигло значения открывания второго золотникового клапана 130, так что он остается закрытым.

[0080] На ФИГ. 3E изображен второй золотниковый клапан 130 в открытом положении, поскольку давление текучей среды для обработки сосков достигло значения смещения второго золотникового клапана 130, и текучая среда для обработки сосков может протекать из выходного отверстия 134 к вкладышу и доильному стакану.

[0081] После того, как текучая среда для обработки сосков прошла через предохранительный клапан 100, дополнительные текучие среды для обработки сосков могут быть приняты от распределителя 50/52 или непрерывно, так и в прерывистой последовательности с любыми необходимыми интервалами между каждыми порциями текучей среды для обработки сосков. Текучие среды для обработки сосков могут быть текучей средой для преддоильной обработки сосков или текучей средой для последоильной обработки сосков. Работа предохранительного клапана 100 по существу остается одинаковой для всех текучих сред.

[0082] После завершения применения среды для обработки сосков и любой требующейся промывки предохранительный клапан 100 возвращается в положение доения с закрытием расположенного выше по ходу потока клапана 102 для прекращения потока текучих сред для обработки сосков. В результате, сначала закрывается первый золотниковый клапан 120, как изображено на ФИГ. 3F. Второй золотниковый клапан 130 остается открытым (как изображено на ФИГ. 3F), пока вся текучая среда не пройдет через предохранительный клапан 100, как изображено на ФИГ. 3B, после чего клапан 130 закрывается.

[0083] ФИГ. 4 изображен второй вариант реализации предохранительного клапана 200 согласно настоящему изобретению, который включает в себя расположенный выше по ходу потока клапан 204, канал 206, расположенный ниже по ходу потока клапан 208, пневматический клапан 212 давления, сообщающийся с каналом 206, и устройство 216 для отслеживания давления, также сообщающееся по текучей среде с каналом 206. Также обеспечен продувочный обратный клапан 214 для вентилирования канала 206 перед или одновременно с протеканием среды для обработки сосков в канал 206 предохранительного клапана, так что давление среды для обработки сосков не должно быть больше, чем давление в канале. Вместо выпускного отверстия 214 или в добавление к нему вакуум может быть применен к каналу 206 для устранения любого давления и втягивания текучей среды в предохранительный клапан 200 и через него.

[0084] Расположенный выше по ходу потока клапан 204, расположенный ниже по ходу потока клапан 208 и пневматический клапан 212 давления предпочтительно являются нормально закрытыми 2-позиционными 2-ходовыми клапанами, которые являются относительно недорогими и подходят для использования вместо золотниковых клапанов с их уплотнениями, которые могут разбухать и даже заклинивать после длительного контакта со средами для обработки сосков. Тем не менее, также могут использоваться клапаны других типов, включая 2-позиционные 3-ходовые клапаны, которые легче промывать и которые с меньшей вероятностью могут быть загрязнены средой для обработки сосков, поскольку они позволяют промывочным текучим средам достигать труднодоступных участков пути потока текучей среды.

[0085] Всеми клапанами 204, 208 и 212 управляют исполнительные механизмы 218. Как указано выше, термин "исполнительные механизмы" используется в настоящем документе для обозначения исполнительного механизма любого типа для клапана, включая клапан с ручным управлением и автоматизированный, такой как соленоидный клапан. Предпочтительно исполнительные механизмы 218 используемые в настоящем изобретении, являются автоматизированными и удаленно управляются контроллером 43.

[0086] Текучие среды для обработки сосков протекают из распределителя 50/52 текучей среды для обработки сосков и линии 67 подачи среды для обработки в расположенный выше по ходу потока клапан 204, через канал 206 и вытекают из расположенного ниже по ходу потока клапана 208, когда расположенный выше по ходу потока клапан 204 и расположенный ниже по ходу потока клапан 208 переведены своими исполнительными механизмами в открытое положение. После закрытия клапанов 204/208 пневматический клапан 212 давления открывается на короткое время для обеспечения возможности протекания газа под давлением из питающей линии 213 (предпочтительно воздуха, но могут использоваться и другие текучие среды, газы и пары) в канал 206 до достижения в канале 206 давления заданного уровня, предпочтительно примерно 80 фунтов на квадратный дюйм (552 кПа), но также могут использоваться другие давления. При достижении необходимого давления в канал 206 пневмоклапан 212 закрывается. Когда все клапаны 204, 208 и 218 закрыты, давление в канале 206 должно оставаться относительно постоянным, если нет протечки в каком-либо из указанных клапанов. Протечка может быть обнаружена устройством 216 для отслеживания давления, которое может быть переключателем давления, манометром или отслеживающим устройством любого другого типа, которое отслеживает заданное давление или диапазон давлений. Падающее давление или колеблющееся давление, которое выходит за верхний или нижний пределы заданного диапазона значений, может использоваться для указания того, что газ под давлением просачивается через один из клапанов 204 или 208 или другое место. Также могут быть обнаружены степени падения давления, указывающие величину протечки, что является полезным при выборе порядка выполнения процедуры коррекции.

[0087] Ненормальное давление в канале может вызывать генерирование устройством 216 для отслеживания давления сигнала и его передачу беспроводным способом или посредством соответствующего проводного соединителя 221 любому подходящему устройству, которое предупреждает оператора машинного доения о том, что клапан нуждается в обслуживании. Такое "активное" отслеживание обеспечивает усовершенствованные функции отслеживания по сравнению с "пассивным" запорно-спускным предохранительным клапаном, который просто выпускает наружу или "сливает" просочившиеся текучие среды из выпускного отверстия между клапанами. Таким образом, активный предохранительный клапан согласно настоящему изобретению может быть назван как предохранительный клапан с запорно-отслеживающим ("block-monitor-block") механизмом для усовершенствованного отслеживания и безопасности.

[0088] Одно дополнительное преимущество использования газа под давлением в канале 206 состоит в том, что, если имеется протечка, газ под давлением будет просачиваться через протекающий расположенный выше по ходу потока клапан 204 в направлении, противоположном молокопроводам, и, таким образом, обеспечит усовершенствованную защиту молокопровода. Если протечка возникла в расположенном ниже по ходу потока клапане 208, только газ (опять же предпочтительно воздух) будет достигать молокопровода, и ни одна из текучих сред для обработки сосков не достигнет молокопроводов. Таким образом, находящийся под давлением и отслеживаемый канал 206 обеспечивает превосходную защиту молокопровода в автоматизированном молочном блоке доильного аппарата и может использоваться в любом молокодоильном устройстве, в котором молокопроводы нуждаются в защите от других текучих сред.

[0089] Одна дополнительная функция устройства 216 для отслеживания давления, состоящая в отслеживании канала 206, может быть осуществлена, когда не происходят операции доения и обработки окунанием. Во время этих "простоев" расположенный выше по ходу потока клапан 204 и расположенный ниже по ходу потока клапан 208 могут быть закрыты, и пневмоклапан 212 может быть открыт. Если устройство 216 для отслеживания давления не обнаруживает соответствующий или заданный диапазон давлений, оно может указывать на то, что пневмоклапан 212 или источник сжатого воздуха не функционирует должным образом.

[0090] Таким образом, все варианты реализации настоящего изобретения могут использоваться для: отслеживания давления в канале и определения, имеются ли подтекающие клапаны; способствования поддержке расположенных выше по ходу потока клапанов в закрытом положении; препятствования протеканию загрязняющих текучих сред через предохранительный клапан; прокачивания воздуха через подтекающие клапаны в направлении, противоположном тому, в котором в противном случае могут протекать загрязняющие текучие среды; и испытания источников сжатого воздуха и пневматического клапана давления. Любые отказы предохранительного клапана согласно настоящему изобретению на этих участках могут быть обнаружены устройством для отслеживания давления для генерирования предупредительного сигнала о том, что необходимо обслуживание, и/или что молоко, собираемое через неисправный предохранительный клапан, вместо линии для "хорошего молока", должно быть перенаправлено в линию для "плохого молока" или в линию молока для "выкармливания телят".

[0091] На ФИГ. 5 изображен третий вариант реализации предохранительного клапана 300 согласно настоящему изобретению. Предохранительный клапан 300 включает в себя расположенный выше по ходу потока клапан 304, канал 306, расположенный ниже по ходу потока клапан 308, пневматический клапан 312 давления и устройство 316 для отслеживания давления, как в целом устроено в других описанных в настоящей заявке вариантах реализации. Канал 306 и все каналы настоящего изобретения могут иметь любую форму или длину, включая наличие сужений и ответвлений, которые приводят к различным клапанам, но предпочтительной является в целом трубчатая форма для эффективного протекания текучей среды.

[0092] Согласно данному варианту реализации расположенный выше по ходу потока клапан 304 является 2-ходовым 2-позиционным клапаном с электромагнитным управлением, имеющим входное отверстие 320 и выходное отверстие 322. Расположенный ниже по ходу потока клапан 308 показан как 2-позиционный 3-ходовой клапан с входным отверстием 324, которое является нормально закрытым для канала 306, и выходным отверстием 326, который является нормально открытым для выпускного отверстия 328 в атмосферу. Пневматический клапан 312 давления описан выше в отношении других вариантов реализации и принимает из исходной линии 313 газ под давлением, такой как воздух, предпочтительно под давлением примерно 80 фунтов на квадратный дюйм (552 кПа). Клапанами 304, 308, и 312 управляют исполнительные механизмы 318. Клапан 312 давления обеспечивает возможность протекания газа под давлением (воздуха) в канал 306, когда расположенный выше по ходу потока клапан 304 и расположенный ниже по ходу потока клапан 308 закрыты. Устройство 316 для отслеживания давления определяет, находится ли давление в канале 306 в пределах приемлемых диапазонов или выходит за пределы приемлемых диапазонов, и генерирует соответствующие сигналы. Эта конфигурация изображена на ФИГ. 5.

[0093] Когда подают текучие среды для обработки сосков, расположенный выше по ходу потока клапан 304 и расположенный ниже по ходу потока клапан 308 открываются, и текучие среды могут протекать через них. В этот момент времени сжатый воздух из клапана 312 давления не поступает и, следовательно, не препятствует потоку текучей среды.

[0094] На ФИГ. 6 изображен четвертый вариант реализации предохранительного клапана согласно настоящему изобретению. Предохранительный клапан 400 включает в себя расположенный выше по ходу потока клапан 404, канал 406, расположенный ниже по ходу потока клапан 408, пневматический клапан 412 давления и устройство 416 для отслеживания давления, как в целом устроено в других описанных в настоящей заявке вариантах реализации.

[0095] Согласно данному варианту реализации расположенный выше по ходу потока клапан 404 предпочтительно является запорным клапаном, препятствующим протеканию обратного потока через предохранительный клапан 400. Расположенный ниже по ходу потока клапан 408, показанный как 2-позиционный 3-ходовой клапан с входным отверстием 424, которое является нормально закрытым для канала 406, и выходным отверстие 426, которое является нормально открытым для выпускного отверстия 428 в атмосферу, так что любой обратный поток текучей среды вытекает через выпускное отверстие 428 прежде, чем он достигнет входного отверстия 424. Расположенный выше по ходу потока клапан 404 является запорным клапаном, который открывается давлением текучей среды, но только когда текучие среды для обработки сосков подаются распределителем 50/52. Расположенный ниже по ходу потока клапан 408 действует в качестве активного запора для любого направленного вниз потока через предохранительный клапан 400. Пневматический клапан 412 давления описан выше для других вариантов реализации и принимает газ под давлением, такой как воздух, из исходной линии 413, предпочтительно под давлением примерно 80 фунтов на квадратный дюйм (552 кПа) для повышения давления в канале 406, когда расположенный ниже по ходу потока клапан 408 закрыт, и никакая текучая среда не открывает расположенный выше по ходу потока клапан 404. Датчик 416 давления действует, как описано выше.

[0096] На ФИГ. 7 и 8A-8C показана последовательность положений клапанов при управлении текучими средами для обработки сосков посредством предохранительного клапана 500A для преддоильной обработки сосков и предохранительного клапана 500B для последоильной обработки сосков, используемых в сочетании. На этих чертежах некоторых из клапанов в иллюстративных целях изображены иначе, как описано ниже.

[0097] Например, в исходном положении, показанном на ФИГ. 8A, оба клапана, т.е. предохранительный клапан 500A для среды для преддоильной обработки сосков (правая часть чертежа) и предохранительный клапан 500B для среды для последоильной обработки сосков (левая часть чертежа), закрыты для системы доения, и это положение предохранительных клапанов 500A и 500B может называться положением доения, в котором они препятствуют попаданию текучих сред для преддоильной и последоильной обработки сосков в линии доения в нижнем направлении по ходу потока.

[0098] В частности, впускные клапаны 504A и 504B (показаны как запорные клапаны) закрыты, выпускные клапаны 508A и 508B закрыты, пневмоклапаны 512A и 512B открыты для обеспечения возможности подачи сжатого воздуха из линии 513 подачи газа в соответствующие каналы 506A и 506B (предпочтительно под давлением примерно 80 фунт на кв. дюйм (552 кПа)"), которые отслеживаются устройствами 516A и 516B для отслеживания давления соответственно. Вентиляционные клапаны (или порт в клапане) 514 и 530 открыты для обеспечения возможности выпуска или отвода в данном запорно-спускном механизме.

[0099] На ФИГ. 8B изображен следующий этап последовательности операций обработки соска окунанием. На этом этапе часть 502A предохранительного клапана 500, управляющая средой для преддоильной обработки сосков (правая часть чертежа), активирована для применения среды для преддоильной обработки сосков. Расположенный выше по ходу потока клапан 504A все еще закрыт, и поскольку среда для преддоильной обработки сосков применяется впервые, расположенный ниже по ходу потока клапан 508A открывается для обеспечения возможности выпуска сжатого воздуха из канала 506, а пневмоклапан 512A закрывается и прекращает подачу сжатого воздуха в канал 506A. Клапан 530 также открыт для выпуска сжатого воздуха в атмосферу и, таким образом, обеспечивает возможность втекания текучих сред для преддоильной обработки сосков в канал 506A без противодействия со стороны сжатого воздуха, приложенного к запорному клапану 504A. Канал 506B остается заполненным сжатым воздухом, давление которого отслеживается датчиком 516B давления. Затем текучие среды для обработки сосков под давлением втекают через расположенный выше по ходу потока клапан 504A, протекают через канал 506A, через расположенный ниже по ходу потока клапан 508A, клапан 530 и протекают к аппликатору среды для обработки сосков, расположенному ниже по ходу потока.

[00100] На ФИГ. 8C изображена последоильная фаза предохранительного клапана 500, во время которой последовательно работает часть 502B клапана, управляющая средой для последоильной обработки сосков (левая часть чертежа). В этой фазе часть 502A клапана, управляющая средой для преддоильной обработки сосков, закрыта, а канал 506A заполнен сжатым воздухом и отслеживается датчиком 516A давления на предмет протечек. Кроме того, клапан 530 закрыт и препятствует попаданию текучих сред для последоильной обработки сосков в часть 502A клапана, управляющую средой для преддоильной обработки сосков.

[00101] В части 502B, управляющей средой для последоильной обработки сосков, пневмоклапан 512B закрыт, канал 506B вентилируется через расположенный ниже по ходу потока клапан 508B, и текучие среды для последоильной обработки сосков могут протекать через расположенный выше по ходу потока клапан 504B, канал 506B, расположенный ниже по ходу потока клапан 508B и в шланг для доставки среды для обработки сосков. После завершения последоильной обработки сосков предохранительный клапан 500 возвращается к положениям клапанов, изображенным на ФИГ. 8A.

[00102] На ФИГ. 9 изображен еще один вариант реализации предохранительного клапана 700 согласно настоящему изобретению, имеющий расположенный выше по ходу потока клапан 704, канал 706, расположенный ниже по ходу потока клапан 708, и пневмоклапан 712, все, которыми управляют исполнительные механизмы 718, управляемые вручную или с использованием подходящего автоматизированного контроллера.

[00103] Согласно данному варианту реализации, изображенному на ФИГ. 9, расположенный выше по ходу потока клапан 704 является 2-позиционным 3-ходовым клапаном, который используют для открытия или закрытия предохранительного клапана 700, а также управления портом 713 канала, когда расположенный выше по ходу потока клапан 704 закрыт для выходного отверстия для среды для обработки сосков, поступающей из распределителя 50 среды для обработки сосков. Порт 713 канала используют для соединения устройства 716 для отслеживания давления с каналом 706 с целью отслеживания давления в канале, согласно другим вариантам реализации, описанным выше. Такое расположение клапанов обеспечивает защиту для устройства 716 для отслеживания давления, когда расположенный выше по ходу потока клапан 704 закрыт и, таким образом, исключает непреднамеренное загрязнение устройства 716 для отслеживания давления текучими средами для обработки сосков.

[00104] На ФИГ. 10 изображен еще один вариант реализации предохранительного клапана 800 согласно настоящему изобретению. Предохранительный клапан 800 включает в себя расположенный выше по ходу потока клапан 804, канал 806, расположенный ниже по ходу потока клапан 808 и пневмоклапан 812.

[00105] В изображенном на ФИГ. 10 варианте реализации расположенный выше по ходу потока клапан 804 является запорным клапаном, а расположенный ниже по ходу потока клапан является 2-позиционным 3-ходовым клапаном с вентиляционным портом 813, который открыт, когда расположенный ниже по ходу потока клапан 808 закрыт для протекающего вниз по ходу потока текучей среды. Такая конфигурация обеспечивает возможность сброса через вентиляционное отверстие 813 любой текучей среды, протекающей вверх по ходу потока, когда расположенный ниже по ходу потока клапан 808 закрыт.

[00106] Согласно данному варианту реализации пневмоклапан 812 является 2-позиционным 3-ходовым клапаном, который содержит входное отверстие 817 для сжатого воздуха и отслеживающий порт 818, через который устройство 816 для отслеживания давления может отслеживать давление в канале, когда входное отверстие 817 пневмоклапана 812 закрыто. Такая конфигурация защищает устройство 816 для отслеживания давления от повреждения другими текучими средами и колебаниями давления, когда пневмоклапан 812 открывается для источника сжатого воздуха. В противном случае указанный предохранительный клапан 800 работает, как другие клапаны, описанные в настоящем документе.

[00107] На ФИГ. 11 изображен вариант реализации предохранительного клапана 900 для использования со средами для преддоильной обработки сосков и средами для последоильной обработки сосков. Согласно данному варианту реализации предохранительный клапан 900 фактически является двумя объединенными предохранительными клапанами с общим выходным отверстием 961 как для сред для преддоильной обработки сосков, так и для сред для последоильной обработки сосков. Объединение предохранительных клапанов предотвращает использование блокирующей пары запорных клапанов для препятствования перекрестному загрязнению. Предохранительный клапан 900 предпочтительно выдает среду для обработки сосков одиночному доильному стакану, так что для блока доильного аппарата с четырьмя доильными стаканами должны быть обеспечены четыре независимо управляемых предохранительных клапана 900.

[00108] Согласно данному варианту реализации часть клапана, управляющая обработкой соска окунанием в среду для последоильной обработки сосков, находится на левом участке чертежа. Линия 67 текучей среды для обработки проходит от распределителя 50/52 к расположенному выше по ходу потока запорному клапану 902, в канал 906, расположенный ниже по ходу потока клапан 908, пневматический клапан 910 давления и в устройство 912 для отслеживания давления. Расположенный выше по ходу потока клапан 902 и расположенный ниже по ходу потока клапан 908, когда находятся в закрытом положении, образуют пару запоров, разделенных каналом 906, находящимся под давлением, которые все вместе образуют запорно-отслеживающий механизм согласно настоящему изобретению, подобный механизму в описанных выше вариантах реализации. Предпочтительно среду для обработки сосков подают через линию 68 текучей среды для обработки под давлением максимум примерно 60 фунтов на кв. дюйм (414 кПа), и сжатый воздух подаются через линию 913 под давлением примерно 80 фунтов на кв. дюйм (552 кПа), но могут использоваться и другие относительные давления.

[00109] Подобным образом, часть 900A клапана (правая часть чертежа), управляющая обработкой соска окунанием в среду для преддоильной обработки сосков, включает в себя линию 67 подачи среды для обработки в расположенный выше по ходу потока запорный клапан 930, канал 932, расположенный ниже по ходу потока клапан 934, пневмоклапан 936 и устройство 938 для отслеживания давления. Источник 940 сжатого воздуха и линию 913 используют для повышения давления в обоих каналах 906 и 932, когда их соответствующие пневмоклапаны 910 и 936 переключены в положения открытия соответствующего порта.

[00110] Если бы часть 900B, управляющая средой для последоильной обработки сосков, и часть 900A, управляющая средой для преддоильной обработки сосков, данного предохранительного клапана 900 были просто соединены в своих расположенных ниже по ходу потока клапанах 908 и 934 соответственно с общей доставочной линией 68 ниже по ходу потока предохранительного клапана 900, то в выходных отверстиях 935 и 961 каждого из расположенных ниже по ходу потока клапанов 908 и 934 соответственно потребовалась бы по меньшей мере пара запорных клапанов, препятствующих перекрестному загрязнению двух частей предохранительного клапана 900. Для устранения необходимости включения дополнительных запорных клапанов в настоящем варианте реализации используется выпускной трубопровод 946 для среды для преддоильной обработки сосков, проходящий от расположенного ниже по ходу потока клапана 934 части 900A предохранительного клапана 900, которая управляет средой для преддоильной обработки сосков, и направляющий указанную среду для преддоильной обработки сосков через порт 948 в расположенный ниже по ходу потока клапан 908 части 990В предохранительного клапана 900, которая управляет средой для последоильной обработки сосков. Затем расположенный ниже по ходу потока клапан 908 может быть переключен в положение приема среды для преддоильной обработки сосков из выпускного трубопровода 946, транспортирующего среду для преддоильной обработки сосков, или переключен в положение приема среды для последоильной обработки сосков из канала 906, расположенного в части 990В предохранительного клапана 900, которая управляет средой для последоильной обработки сосков. Указанный расположенный ниже по ходу потока клапан 908 предпочтительно является 2-позиционным 3-ходовым клапаном и также устраняет необходимость использования запорных клапанов для защиты двух частей предохранительного клапана от перекрестного загрязнения.

[00111] Как изображено на ФИГ. 12A-12C, левая часть 900A клапана, управляющая средой для преддоильной обработки сосков, и правая часть 900B клапана, управляющая средой для последоильной обработки сосков, имеют расположение, противоположное расположению, показанному на ФИГ. 11. Таким образом, для совместимости, начиная с части 900B клапана, управляющей средой для последоильной обработки сосков, имеются расположенный выше по ходу потока клапан 902, канал 906, расположенный ниже по ходу потока клапан 908, пневмоклапан 910 и устройство 912 для отслеживания давления. Предпочтительно расположенный выше по ходу потока клапан 902 является запорным клапаном, расположенный ниже по ходу потока клапан является 2-позиционным 3-ходовым клапаном, и пневмоклапан 910 является 2-позиционным 2-ходовым клапаном.

[00112] Подобным образом, в части 900A клапана, управляющей средой для преддоильной обработки сосков, расположенный выше по ходу потока клапан 930 предпочтительно является запорным клапаном, расположенный ниже по ходу потока клапан 934 является 2-позиционным 3-ходовым клапаном, и пневмоклапан 936 является 2-позиционным 2-ходовым клапаном.

[00113] Этап 1, показанный на ФИГ. 12A, является "состоянием процесса хорошего молока", и в этом состоянии расположенные выше по ходу потока клапаны 902 и 930 закрыты, расположенные ниже по ходу потока клапаны 908 и 934 закрыты, и пневмоклапаны 910 и 936 открыты для обеспечения возможности подачи сжатого воздуха из исходных линий 911 и 937 соответственно в соответствующие каналы 906 и 932, которые отслеживаются соответствующими устройствами 912 и 938 для отслеживания давления. В этой конфигурации предохранительный клапан 900 отделяет протекающие вверх по ходу потока текучие среды для обработки сосков от расположенных ниже по ходу потока молокопроводов с запорно-отслеживающим расположением.

[00114] На этапе 2, в "состоянии процесса подачи среды для преддоильной обработки сосков", как изображено на ФИГ. 12B, расположенный выше по ходу потока клапан 930, управляющий средой для преддоильной обработки сосков, открыт, расположенный ниже по ходу потока клапан 934, управляющий средой для преддоильной обработки сосков, открыт, и пневмоклапан 936 закрыт. Эта конфигурация обеспечивает возможность протекания среды для преддоильной обработки сосков через часть 900A предохранительного клапана 900, управляющую средой для преддоильной обработки сосков, но среда для последоильной обработки сосков не может протекать через предохранительный клапан 900, поскольку расположенный выше по ходу потока клапан 902 и расположенный ниже по ходу потока клапан 908 части 900B, которая управляет средой для последоильной обработки сосков, остаются закрытыми, несмотря на то, что пневмоклапан 910 указанной части 900B остается открытым для обеспечения возможности подачи сжатого воздуха в канал 906 для его отслеживания.

[00115] Среда для преддоильной обработки сосков входит во входное отверстие 931 расположенного выше по ходу потока клапана 930, управляющего средой для преддоильной обработки сосков, и протекает через канал 932 во входное отверстие 933 расположенного ниже по ходу потока клапана 934, управляющего средой для преддоильной обработки сосков, и вытекает из выходного отверстия 935 указанного расположенного ниже по ходу потока клапана, управляющего средой для преддоильной обработки сосков. Выходное отверстие 935 может иметь любые подходящие штуцеры или муфты, необходимые для соединения с расположенными ниже по ходу потока компонентами. Пунктирная линия 939 обозначает путь потока среды для преддоильной обработки сосков. Когда расположенный ниже по ходу потока клапан 934, управляющий средой для преддоильной обработки сосков, открыт, среда для преддоильной обработки сосков протекает через выпускной трубопровод 946 в расположенный ниже по ходу потока клапан, управляющий средой для последоильной обработки сосков, через второе входное отверстие 948 в расположенном ниже по ходу потока клапане 908, управляющем средой для последоильной обработки сосков, и затем выходит из общего выходного отверстия 961 в доставочную линию 68. Таким образом, даже в "закрытом" положении обеспечена возможность протекания среды для преддоильной обработки сосков через второе входное отверстие 948 и вытекания из выходного отверстия 961.

[00116] На этапе 3, в "состоянии процесса подачи среды для последоильной обработки сосков", как изображено на ФИГ. 12C, расположенный выше по ходу потока клапан 930, управляющий средой для преддоильной обработки сосков, и расположенный ниже по ходу потока клапан 934 закрыты, а пневмоклапан 936 открыт для повышения давления в канале 932 для отслеживания устройством 938 для отслеживания давления.

[00117] В части 900B, которая управляет средой для последоильной обработки сосков, расположенный выше по ходу потока запорный клапан 902 открыт давлением текучей среды, входящей во входное отверстие 903 и протекающей через канал 906 к входному отверстию 907 открытого расположенного ниже по ходу потока клапана 908. Пневматический клапан 910 давления закрыт. Таким образом, среда для последоильной обработки сосков может протекать через часть 900B предохранительного клапана, управляющую средой для последоильной обработки сосков, протекая во входное отверстие 903 расположенного выше по ходу потока клапана 902, канал 906, в открытое входное отверстие 907 для среды для последоильной обработки сосков, и вытекать из выходного отверстия 961. Таким образом, достигнуты преимущества использования общего выходного отверстия 961 клапана.

[00118] Снабжение энергией всех клапанов обеспечивают любым подходящим способом, включая провода 917.

[00119] На ФИГ. 12A-12C изображен ряд сечений предохранительного клапана 900, подобного варианту реализации, описанному выше со ссылкой на схему, изображенную на ФИГ. 11. Как указано выше, предохранительный клапан 900 фактически является парой взаимодействующих предохранительных клапанов, включая часть 900A, управляющую средой для преддоильной обработки сосков, и часть 900B, управляющую средой для последоильной обработки сосков, которые, будучи объединенными таким образом, обеспечивают полезные эффекты, такие как экономия пространства, и устраняют ненужные клапаны и трубопроводы. Часть 900A, управляющая средой для преддоильной обработки сосков, и часть 900B, управляющая средой для последоильной обработки сосков, могут быть расположены любым подходящим способом, включая обратно-встречное размещение (как изображено на ФИГ. 12A-12C), параллельное размещение массивом (как изображено на ФИГ. 15A-15B), или любое другое необходимое расположение.

[00120] На ФИГ. 14A-14C изображен предохранительный клапан, который по существу подобен варианту реализации, изображенному на ФИГ. 12A-12C, за исключением того, что на ФИГ. 14A-14C изображены устройства 912 и 938 для отслеживания давления, расположенные под углами, вместо вертикального расположения, как на ФИГ. 12A-12C. Такое расположение обеспечивает улучшенные полезные преимущества в отношении изготовления и общего размера предохранительного клапана 900. Кроме того, формы каналов 906 и 938, изображенных на ФИГ. 14A-14C, обеспечивают более эффективный поток текучей среды, и разветвители с относящимися к ним клапанами открыты. Этот вариант реализации также включает в себя крючки 965 для прикрепления частей 900A и 900B предохранительного клапана, например, к стеллажу или раме. В остальном работа предохранительного клапана 900, изображенного на ФИГ. 14A-14C, по существу является такой же, что и работа предохранительного клапана 900, изображенного на ФИГ. 12A-12C.

[00121] На ФИГ. 13A-13E изображена последовательность этапов работы предохранительного клапана 1000 с золотниковыми клапанами от "Блокированного положения (состояния хорошего молока)" (как изображено на ФИГ. 13A) до "закрывающего состояния первого золотникового клапана" (как изображено на ФИГ. 13E).

[00122] На ФИГ. 13A-13E изображен предохранительный клапан 1000 с корпусом 1002, имеющий входное отверстие 1004 для используемых в молочном хозяйстве текучих сред, таких как текучие среды для обработки сосков, отверстие 1006, через которое текучие среды протекают к расположенному выше по ходу потока клапану 1010, второе отверстие 1012, первый золотниковый клапан 1014, третье отверстие 1018, второй золотниковый клапан 1020 и выходное отверстие 1024, которое может быть соединено, например, с доставочной линией текучей среды для обработки сосков. Первый датчик 1030 положения распознает положение первого золотникового клапана 1014, и второй датчик положения 1032 распознает положение второго золотникового клапана 1020.

[00123] Входное отверстие 1004 может иметь размер, подходящий для соединения с любым расположенным выше по ходу потока питающим трубопроводом, и может иметь фильтр или другое защитное устройство, встроенное в линию. Входное отверстие также включает в себя соответствующую муфту 1050 с уплотняющей прокладкой для уплотнения соединения.

[00124] Отверстие 1006 может иметь любой диаметр или форму, подходящие для использования с текучими средами того типа, которыми будет управлять предохранительный клапан 1000.

[00125] В нижнем конце отверстия 1006 находится первый расположенный выше по ходу потока клапан 1010, который по существу является 2-позиционным 3-ходовым клапаном, имеющим плунжер 1060, который смещен пружиной (не показана) в закрытое (в верхнем направлении, как показано на чертеже) положение. Плунжер 1060 имеет форму золотника и перемещается скольжением в камере 1062 в ответ на действие исполнительного механизма 1063, который в данном случае является соленоидным клапаном. Камера 1062 имеет вентиляционное отверстие 1064, расположенное ниже плунжера 1060, и выходное отверстие 1066 для текучей среды, сообщающееся по текучей среде с камерой 1062.

[00126] Вентиляционное отверстие 1064 обычно является открытым, поскольку золотник 1060 обычно закрыт. Когда золотник 1060 перемещается вниз, принуждаемый исполнительным механизмом 1063, он контактирует с уплотнением 1070 в нижней части камеры 1062 и уплотняет вентиляционное отверстия 1064. В этом положении выходное отверстие 1066 открывается в камеру 1062 в области углубленной части золотника 1060, что обеспечивает возможность текучей среде протекать из отверстия 1006 в камеру 1062, вокруг имеющего форму золотника плунжера 1060 и вытекать из выходного отверстия 1066.

[00127] Из выходного отверстия 1066 текучая среда протекает к второму отверстию 1012, которое имеет соответствующие размер и форму и передает текучую среду к первому золотниковому клапану 1014, включающему в себя плунжер 1100, который смещен пружиной (пружина не показана) в закрытое положение (вправо относительно чертежа) и может перемещаться скольжением влево в результате давления текучей среды во втором отверстии 1012. Обеспечены соответствующие уплотнения, так что текучая среда не может протекать вокруг плунжера 1100. Слева от плунжера 1100 расположено вентиляционное отверстие 1116, которое открыто в атмосферу таким образом, что имеется небольшое обратное давление на плунжер 1100, так что давление текучей среды может легко перемещать плунжер в открытое положение (влево).

[00128] Датчик 1030 положения распознает, закрыт плунжер 1100 (полностью вправо, как изображено на чертеже) или открыт. "Открытое" положение, распознанное датчиком 1030 положения, фактически не является полностью открытым, но согласно регулятивным требованиям считается что, датчик указывает на открытие клапана даже до того, как плунжер откроет путь потока текучей среды. Таким образом, датчик 1030 положения указывает, что клапан "открыт", за 8 мм (0,03 дюйма) хода плунжера 1100 до фактического открытия пути потока.

[00129] Последовательность этапов работы золотникового клапана 1000 начинается с изображенных на ФИГ. 13A положений, в которых расположенный выше по ходу потока клапан 1010 закрыт, а его соответствующее вентиляционное отверстие 1064 открыто. Плунжер 1100 первого золотникового клапана закрыт, и его соответствующее вентиляционное отверстие 1116 открыто, плунжер 1160 второго золотникового клапана закрыт, и его соответствующее вентиляционное отверстие 1062 открыто. Эта конфигурация образует запорно-спускной механизм для предохранительного клапана 1000.

[00130] На ФИГ. 13B изображен расположенный выше по ходу потока клапан в открытом положении с его золотником 1062, теперь смещенным от первого канала 1006. Текучая среда протекает вокруг золотника 1062 к первому золотниковому клапану 1014, который принуждает плунжер 1100 начинать перемещение скольжением к открытому положению. Не смотря на не полностью открытое положение, как изображено на ФИГ. 13B, датчик 1030 положения указывает, что он открыт, для обеспечения зазора безопасности для процессов и компонентов ниже по ходу потока.

[00131] После того, как плунжер 1100 переместится еще дальше влево и закроет вентиляционное отверстие 1116, клапан действительно находится в открытом положении (как изображено на ФИГ. 13C) для обеспечения возможности текучей среде протекать из второго отверстия 1112 через первый золотниковый клапан 1014 в третье отверстие 1018, где она встречает второй золотниковый клапан 1020, который смещен пружиной в закрытое (в нижнем направлении, как показано на чертеже) положение и контактирует с соответствующим кольцевым уплотнением в третьем отверстии 1018. Плунжер 1160 перемещается в открытое положение (в верхнем направлении) в ответ на давление текучей среды. Вентиляционное отверстие 1062 открыто в атмосферы, так что текучая среда может перемещать плунжер 1060 в открытое положение простым преодолением трения между плунжером 1160 и уплотнением.

[00132] Датчик 1030 положения распознает, закрыт плунжер 1100 (находится полностью справа, как показано на чертеже) или открыт. "Открытое" положение, распознанное датчиком 1030 положения, фактически не является полностью открытым, но согласно регулятивным требованиям считается, что датчик указывает, что клапан открыт даже до того, как плунжер откроет путь потока текучей среды. Таким образом, датчик 1030 положения указывает на "открытый" клапан, несмотря на то, что плунжер 1100 должен переместиться еще на 8 мм (0,03 дюйма) для фактического открытия пути потока.

[00133] Второй золотниковый клапан 1020 остается в своем закрытом положении, поскольку давление текучей среды еще не достигло плунжера 1160.

[00134] Как изображено на ФИГ. 13C, расположенный выше по ходу потока клапан 1010 открыт, и его соответствующее вентиляционное отверстие (спускное отверстие) 1064 блокировано. Плунжер 1100 первого золотникового клапана 1014 находится в действительно открытом положении с его соответствующим вентиляционным отверстием 1116 в закрытом положении.

[00135] Давление текучей среды в третьем трубопроводе 1018 начинает открывать второй золотниковый клапан 1020 с перемещением плунжера 1160 к открытому положению (в верхнем направлении). Второй датчик 1032 положения указывает, что плунжер 1160 открыт даже при том, что еще остаются 8 мм (0,030 дюйма) хода плунжера 1160 до того, как клапан действительно будет открыт для обеспечения возможности протекания текучей среды.

[00136] На ФИГ. 13D изображен предохранительный клапан 1000 в полностью открытом положении, в котором расположенный выше по ходу потока клапан 1010 находится в полностью открытом положении, вентиляционное отверстие (спускное отверстие) 1064 заблокировано, плунжер 1100 первого золотникового клапана открыт, его соответствующее вентиляционное отверстие 1116 закрыто, плунжер 1160 второго золотникового клапана полностью открыт, и его соответствующее вентиляционное отверстие 1062 закрыто.

[00137] На ФИГ. 13E изображен процесс закрытия предохранительного клапана 1000, по существу являющийся процессом цепной реакции, начинающимся с закрытия расположенного выше по ходу потока клапана 1010, который закрывает поток текучей среды через второй трубопровод 1012. Отключение потока текучей среды (и соответствующего ему давления текучей среды) приводит к тому, что смещенный пружиной плунжер 1100 начинает закрываться. Текучая среда (и ее давление) все еще присутствует в третьем трубопроводе 1018, так что плунжер 1160 второго золотникового клапана остается открытым.

[00138] Не смотря на то, что это не показано на чертеже, когда плунжер 1100 первого золотникового клапана закрывается, он отсекает поток текучей среды (и соответствующее ему давление текучей среды) в третьем трубопроводе 1018, так что затем плунжер 1160 второго золотникового клапана начинает закрываться в результате его смещения пружиной в закрытое положение. Таким образом, предохранительный клапан 1000 возвращается к своему положению, изображенному на ФИГ. 13A.

[00139] Как показано выше на ФИГ. 12A-12C и 14A-14C, два предохранительных клапана могут быть объединены для управления средой для преддоильной обработки сосков и средой для последоильной обработки сосков, которые обычно доставляются линиями 67 от двух отдельных распределителей 50 и 52 среды для обработки сосков. В описанных выше вариантах реализации выход от предохранительного клапана для преддоильной обработки сосков проходит через предохранительный клапан для последоильной обработки сосков, для предотвращения использования дополнительных запорных клапанов, которые должны защищать от перекрестного загрязнения.

[00140] Также, в описанных выше вариантах реализации клапан 900A, управляющий средой для преддоильной обработки сосков, и клапан 900B, управляющий средой для последоильной обработки сосков, образованы в одном и том же корпусе или в отдельных корпусах, соединенных друг с другом. Согласно одному варианту реализации, изображенному на ФИГ. 15A и 15B, предохранительные клапаны 900A, управляющие средой для преддоильной обработки сосков, и предохранительные клапаны 900B, управляющие средой для последоильной обработки сосков, установлены в выровненном массиве 913. Имеются четыре клапана 900A, управляющих средой для преддоильной обработки сосков, и четыре клапана 900B, управляющих средой для последоильной обработки сосков, которые все расположены в одном массиве клапанов 913 (как изображено на ФИГ. 15A и 15B), в которых клапаны 900A, управляющие средой для преддоильной обработки сосков, расположены вместе, и клапаны 900B, управляющие средой для последоильной обработки сосков, расположены вместе. Все клапаны 900A и 900B предпочтительно соединены со стеллажом 963 с использованием крючков 965, выполненных на задних частях каждого из предохранительных клапанов 900A, 900B или соединенный с задними частями каждого из предохранительных клапанов 900A, 900B (например, как изображено на ФИГ. 16A). Крючки 965 обеспечивают быструю установку и обслуживание предохранительных клапанов, например, в роботизированном доильном аппарате 30 (как изображено на ФИГ. 1).

[00141] При расположении в такой конфигурации каждый предохранительный клапан 900A, управляющий средой для преддоильной обработки сосков, сообщается с соответствующим предохранительным клапаном 900B, управляющим средой для последоильной обработки сосков, через трубопровод 946. В предпочтительном расположении первый клапан 900A, управляющий средой для преддоильной обработки сосков, расположенный в левом конце, сообщается по текучей среде с первым предохранительным клапаном 900B, управляющим средой для последоильной обработки сосков, который является пятым предохранительным клапаном с левого конца массива. Эти два предохранительных клапана обслуживают один из указанных четырех доильных стаканов в блоке доильного аппарата.

[00142] Следующий в линии, т.е. второй с левого конца клапан 900A, управляющий средой для преддоильной обработки сосков, сообщается по текучей среде со вторым предохранительным клапаном 900B, управляющим средой для последоильной обработки сосков, который является шестым предохранительным клапаном с левого конца массива 913 клапанов, и так далее, так что разнесенные сочетания предохранительных клапанов 900A и 900B продолжаются вдоль массива 913 клапанов, в результате образуя четыре пары предохранительных клапанов (по одной для каждого из указанных четырех доильных стаканов) для доставки среды для преддоильной обработки сосков и среды для последоильной обработки сосков к каждому доильному стакану.