Данное изобретение касается способа самодиагностики гидравлического и/или механического состояния центробежного насоса, в частности, циркуляционного насоса.

Современные энергосберегающие центробежные насосы снабжены частотными преобразователями и средствами регулирования частоты вращения, чтобы при необходимости настраивать частоту вращения и, тем самым, мощность насоса. Для регулирования, соответственно, определения требуемой заданной частоты вращения управляющее устройство насоса нуждается в сведениях об актуальной рабочей точке (расход Q и напор Н насоса) насоса. Для экономии производственных расходов современные центробежные насосы изготовляются, однако, без индивидуальных датчиков расхода и/или датчиков давления. Вместо этого управляющее устройство насоса с помощью модуля рабочей точки должно оценивать актуальную рабочую точку на основе механических характеристик насоса и используемой частоты вращения. Эти входные данные получаются с использованием математической модели двигателя, которая избыточно для насоса работает на процессоре управляющего устройства насоса.

Качество результата оценки модуля рабочей точки зависит среди прочего от сохраненных в блоке памяти насоса опорных значений, соответственно, параметров, которые определяются на конструктивно одинаковом эталонном насосе и сохраняются в управляющем устройстве насоса. Поскольку при серийном производстве обычно опорные значения создаются лишь выборочно, для выбранных экземпляров, то они могут быть слишком неточными для определенных экземпляров насосов вследствие производственных допусков. В таком случае желательна последующая оптимизация этих опорных значений при первом пуске в эксплуатацию, как и при последующей работе. Далее, явления износа тоже могут приводить к ошибочным результатам.

В международной публикации WO 2008/138 520 А1 раскрыт способ контроля исправности состояния двигателя, при котором актуальная рабочая точка двигателя оценивается в отношении ограниченного рабочего диапазона двигателя, а при оставлении этого рабочего диапазона констатируется неисправность, причем этот ограниченный рабочий диапазон образован рабочими точками двигателя.

В заявке US 2010/0300220 A1 представлен еще один способ контроля циркуляционного насоса.

Задача данного изобретения заключается поэтому в том, чтобы управляющее устройство насоса дополнительно снабдить функцией самодиагностики такого рода, которая может обнаруживать ошибки в оценке рабочей точки и вследствие этого заблаговременно распознавать явления износа или предпринимать последующую оптимизацию параметров.

Эта задача решается посредством способа с признаками независимого пункта 1. Предпочтительные варианты способа являются предметом зависимых пунктов формулы изобретения.

Таким образом, предлагается способ диагностики механического и/или гидравлического состояния центробежного насоса. Этот предлагаемый изобретением способ разработан преимущественно для циркуляционных насосов, однако, главный аспект данного изобретения может без ограничений применяться и в центробежных насосах в открытом гидравлическом контуре.

Простоты ради в дальнейшем всегда речь идет о циркуляционном насосе, причем приведенные рассуждения действительны и для центробежных насосов в открытом контуре.

Указанный способ предназначен для центробежного насоса, в частности, циркуляционного насоса, в котором предусмотрено управляющее устройство насоса с реализованной моделью двигателя для определения механической мощности насоса и достигнутой частоты вращения насоса. Далее, управляющее устройство насоса содержит модуль рабочей точки для оценки рабочей точки насоса на основе частоты вращения насоса и механической мощности насоса. Модуль рабочей точки обычно используется в программном обеспечении управляющего устройства насоса.

Согласно изобретению, предлагается, для диагностики механического и/или гидравлического состояния насоса с помощью модели двигателя для заданной частоты вращения насоса определять механическую мощность насоса и сравнивать ее с расчетной механической мощностью насоса, которая определяется путем инверсно выполненной оценки рабочей точки указанного модуля рабочей точки на основе заданной частоты вращения насоса.

В конечном итоге при этом используется обычная модель двигателя управляющего устройства насоса, которая в рабочем режиме насоса на основе реализуемой фактической частоты вращения определяет механическую мощность насоса и выдает результат. Далее, модуль рабочей точки, предусмотренный для оценки этой рабочей точки, т.е. для оценки имеющегося расхода насоса и, соответственно, напора насоса, используется не по назначению, чтобы исходя из определенной частоты вращения определять посредством этого модуля рабочей точки расчетную механическую мощность насоса. Путем сравнения с выданной механической мощностью насоса указанной модели двигателя, которая соответствует реальной мощности насоса, можно оценивать точность модуля рабочей точки для оценки этой рабочей точки.

При первом пуске в эксплуатацию и правильной конфигурации используемых в оценочном модуле параметров, соответственно, опорных значений указанная расчетная механическая мощность насоса должна соответствовать механической мощности насоса, определенной посредством модели двигателя. Если же вместо этого возникнут отклонения, то управляющее устройство насоса в соответствии с этим может сделать вывод о неисправности внутри центробежного насоса, соответственно, циркуляционного насоса.

Согласно предпочтительному варианту выполнения, на модуль рабочей точки для определения расчетной механической мощности подается расход насоса и/или напор насоса, ожидаемые для определенной частоты вращения насоса. Эти ожидаемые расход насоса и/или напор насоса определяются предпочтительно с использованием законов сродства. В частности, при этом опираются на утверждение закона сродства, согласно которому объемная подача ведет себя пропорционально увеличению частоты вращения. В противоположность этому, напор насоса возрастает квадратично изменению частоты вращения. При использовании этих закономерностей для заданной частоты вращения, которая в отличие от предыдущей частоты вращения представляет собой изменение частоты вращения, можно исходить из того, что для нее изменяется также объемная подача и, соответственно, напор насоса по сравнению с расчетными для предыдущего значения частоты вращения объемной подачей, соответственно, напором насоса.

Посредством этого сравнения предпочтительно определяется разница между значениями мощности. В отсутствие неисправности эта разница равна нулю или, соответственно, почти равна нулю. При наличии отклонений насос вместо этого может сделать вывод о неисправности.

Помимо простого детектирования неисправности желательно пригодное для использования специфицирование конкретного вида неисправности, соответственно, причины неисправности. Для такого случая может быть предусмотрено, что при некорректном поведении для ряда отклоняющихся значений заданной частоты вращения указанный способ выполняется повторно. Затем может осуществляться интерпретация соответствующих результатов сравнения,

соответственно, полученных значений разницы между значениями мощности, чтобы, например, с использованием математических зависимостей между отдельными значениями разницы и соответствующими значениями частоты вращения можно было точнее определить вид неисправности. При этом можно считать, что механическая мощность потерь квадратично зависит от частоты вращения. Если детектируется такая математическая зависимость между значениями разницы и значениями частоты вращения, то можно выявить долю механического износа как основную причину этого некорректного поведения. Другие математические зависимости могут указывать, например, на гидравлическую неисправность, среди прочего, например, на известковые отложения в щелевой трубе привода насоса.

Используемый модуль рабочей точки для оценки этой рабочей точки обычно тоже базируется на законах сродства. Однако, для возможности применения этих закономерностей совершенно необходимо предварительно рассчитать ту долю механической мощности насоса, которая характеризует механическую мощность потерь, поскольку эта доля не подчиняется известным закономерностям. Для этого обычно используется соответствующее скорректированное значение мощности, которое перед оценкой рабочей точки учитывается в подаваемой механической мощности насоса, в частности, вычитается из нее. Вследствие этого для качества оценки рабочей точки большое значение имеют правильность и точность этого скорректированного значения, т.е. насколько точно это скорректированное значение отражает фактическую механическую мощность потерь внутри насоса. Чем точнее определяется этот параметр, тем точнее в конечном счете будет оценка рабочей точки.

Однако, именно этот параметр может быть в дальнейшем использован для того, чтобы после возникновения неисправности можно было дополнительно специфицировать вид неисправности. При этом указанное скорректированное значение мощности систематически варьируется для различного заданного значения частоты вращения во время повторного осуществления способа. В частности, посредством систематического изменения скорректированного значения мощности пытаются найти новое единое скорректированное значение, которое дает для всех заданных частот вращения получается одинаковым, соответственно, почти равным нулю. Если это так, то можно исходить из того, что использованное при первом пуске в эксплуатацию насоса скорректированное значение мощности не было ошибочным, так что это определенное необходимое изменение скорректированного значения мощности представляет собой признак механического износа внутри насоса. Корректировка указанного скорректированного значения мощности, в частности повышения значения является явным признаком возрастающего износа внутри насоса. Повышение значения по модулю к тому же является показателем роста механического износа.

Если же, напротив, нельзя определить подходящее скорректированное значение мощности, то механическая причина является менее вероятной, и это можно интерпретировать как указание на гидравлическую неисправность. Зачастую известковые отложения в щелевой трубе приводного двигателя насоса ведут к некорректному поведению, которое обусловлено немеханическими неисправностями.

Возможно, что указанный способ выполняется во время первого пуска в эксплуатацию центробежного насоса, соответственно, циркуляционного насоса или - альтернативно - в более поздний момент времени в рабочем режиме насоса. При первом пуске в эксплуатацию насоса этот предлагаемый изобретением способ может использоваться для того, чтобы оптимизировать какие-то параметры для оценки рабочей точки, например, вышеупомянутое скорректированное значение мощности. Для оптимизации оценки рабочей точки путем исправления скорректированного значения мощности можно использовать, например, итерационный метод оптимизации. Альтернативно или дополнительно для непрерывной правки скорректированного значения мощности, согласно квадратичной оптимизации, может применяться, например, нестационарный расширенный фильтр Калмана.

При осуществлении способа в рабочем режиме с помощью этого способа вместо этого можно сделать вывод о механическом или гидравлическом дефекте в насосе, и это доводится до сведения пользователя визуально и/или акустически. Особенно предпочтительно, если пользователю выдается предупреждение незадолго перед возможным дефектом насоса или, соответственно, выходом насоса из строя. Возможно также, что насос непрерывно сообщает пользователю о своем состоянии и предупреждает его незадолго до выхода из строя.

Наряду с предлагаемым изобретением способом данное изобретение касается также центробежного насоса, в частности циркуляционного насоса, имеющего привод насоса с изменяемой частотой вращения, а также управляющее устройство насоса для осуществления предлагаемого изобретением способа. Сообразно с этим указанный центробежный насос, в частности циркуляционный насос характеризуется теми же преимуществами и свойствами, которые уже были рассмотрены в связи с вышеупомянутым предлагаемым изобретением способом. По этой причине от повторного их описания здесь отказались.

Другие преимущества и детали данного изобретения будут представлены ниже в связи с показанным на чертежах примером выполнения. На этих чертежах представлено следующее.

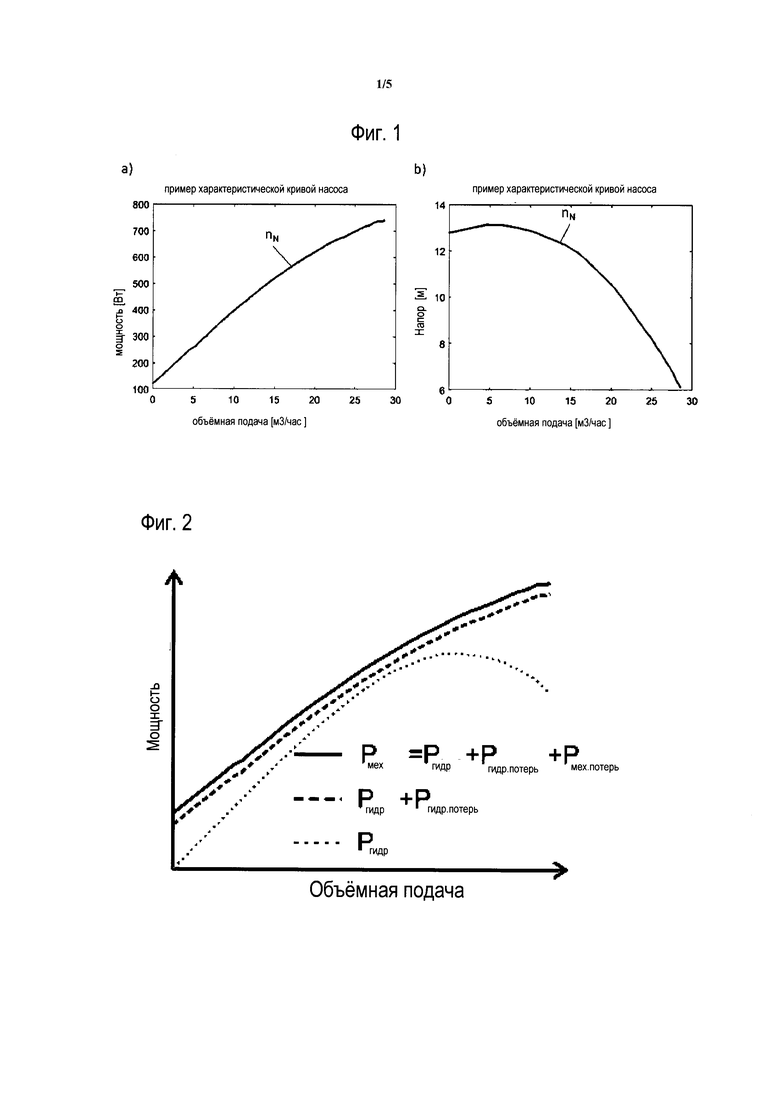

Фиг. 1: два примера диаграммы для возможных характеристических кривых насоса;

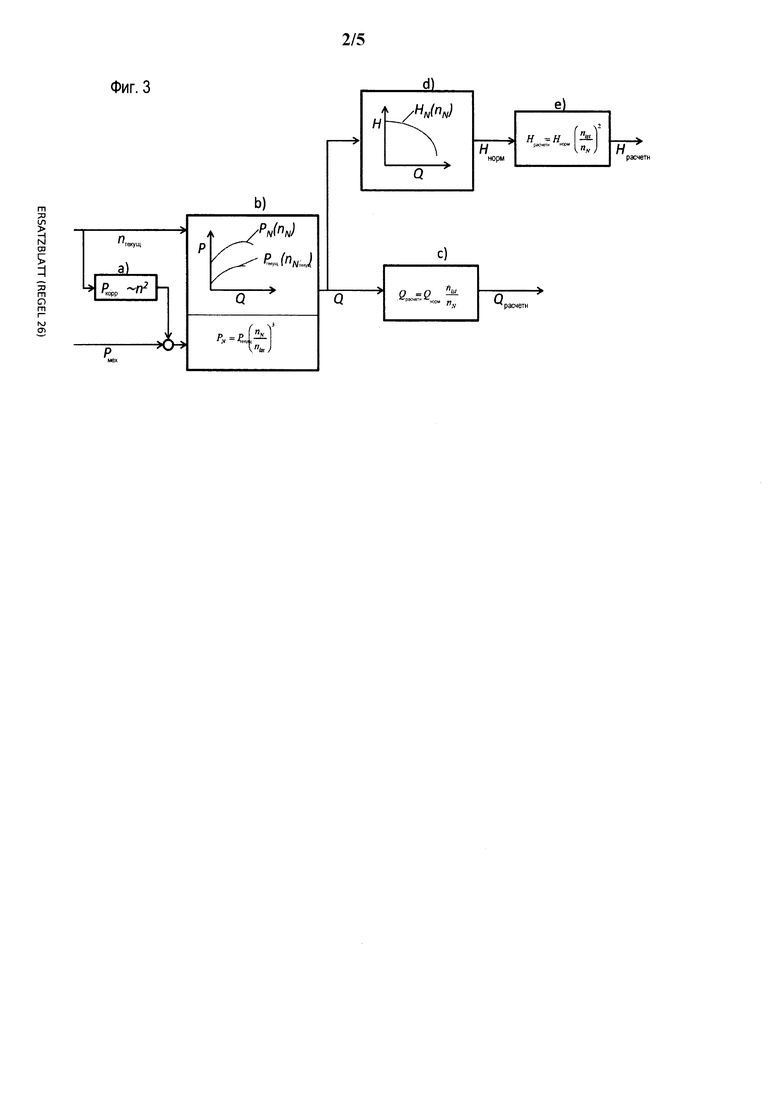

Фиг. 2: еще одна диаграмма с различными характеристическими кривыми мощности;

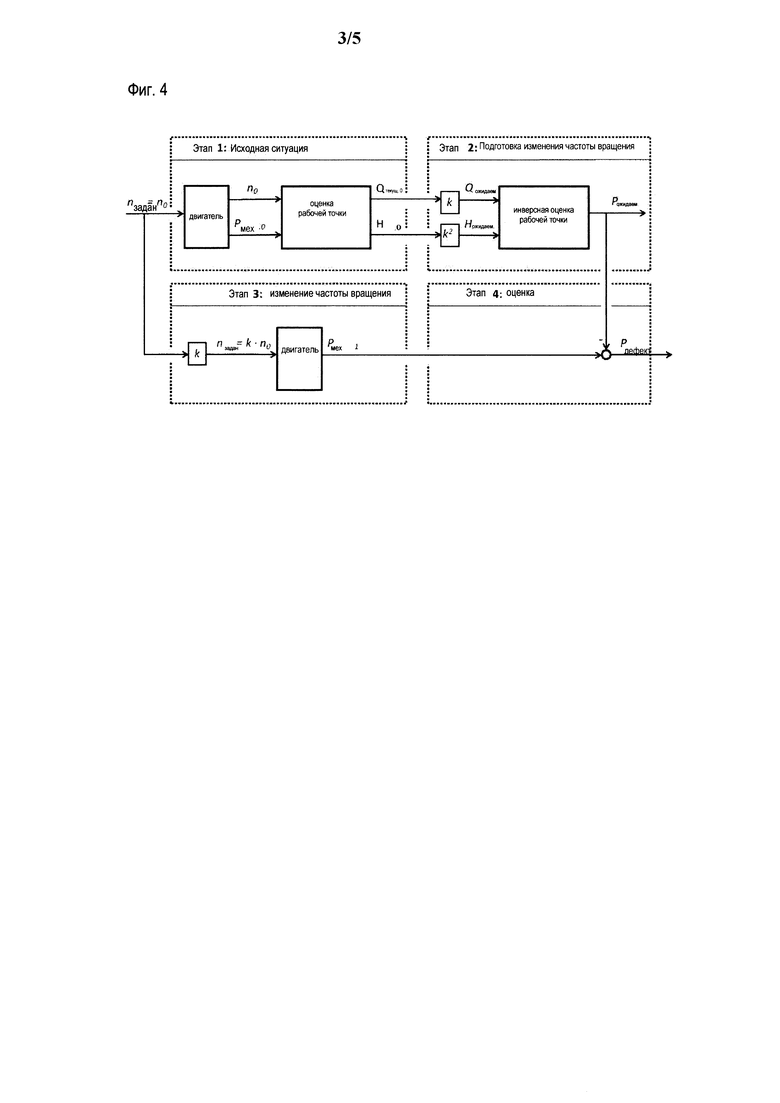

Фиг. 3: блок-схема для изображения модуля рабочей точки для оценки рабочей точки;

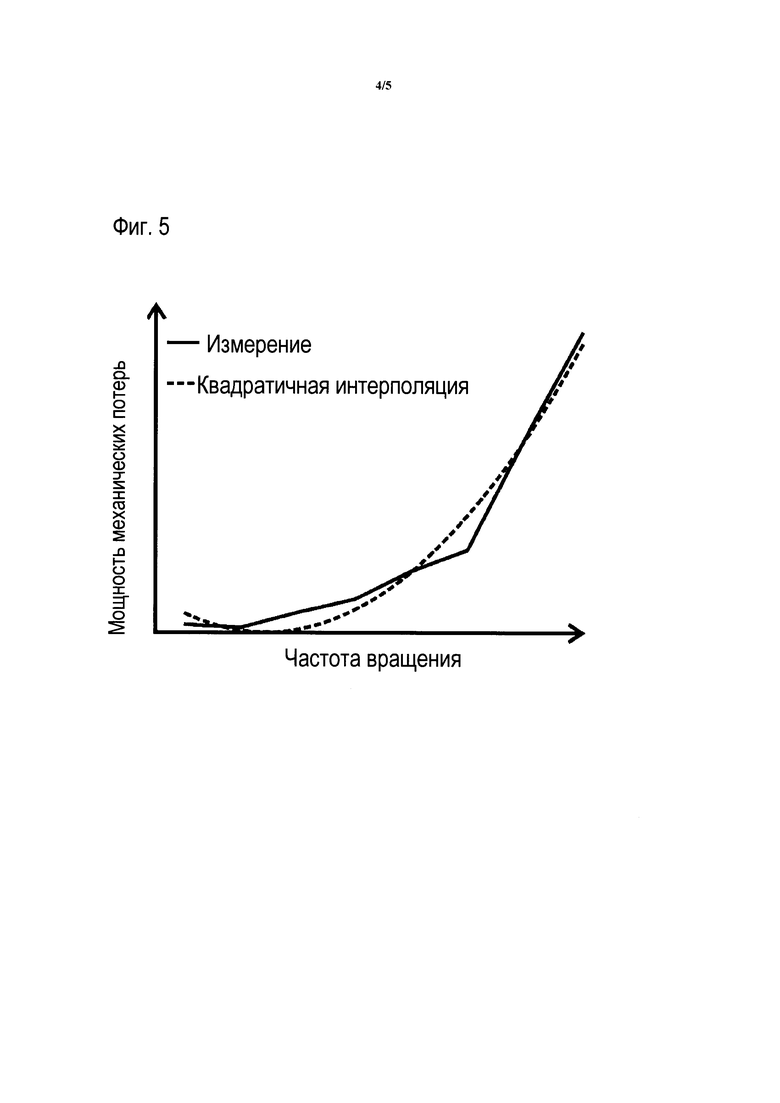

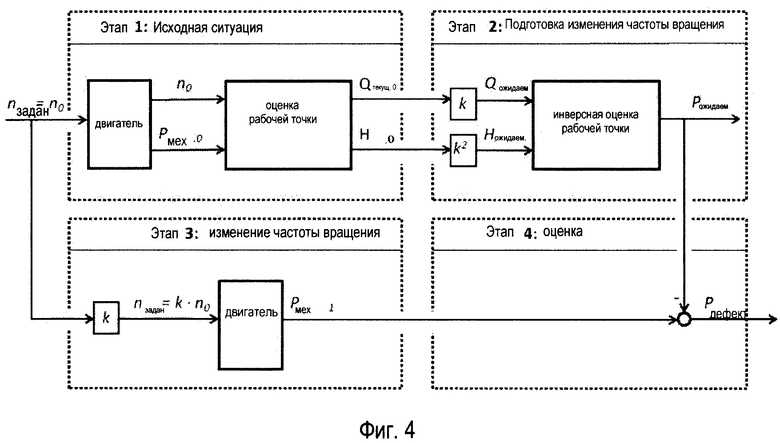

Фиг. 4: блок-схема для пояснения отдельных этапов для указанного варианта выполнения предлагаемого изобретением способа,

Фиг. 5: диаграмма для пояснения взаимосвязи между частотой вращения и механической мощностью потерь, и

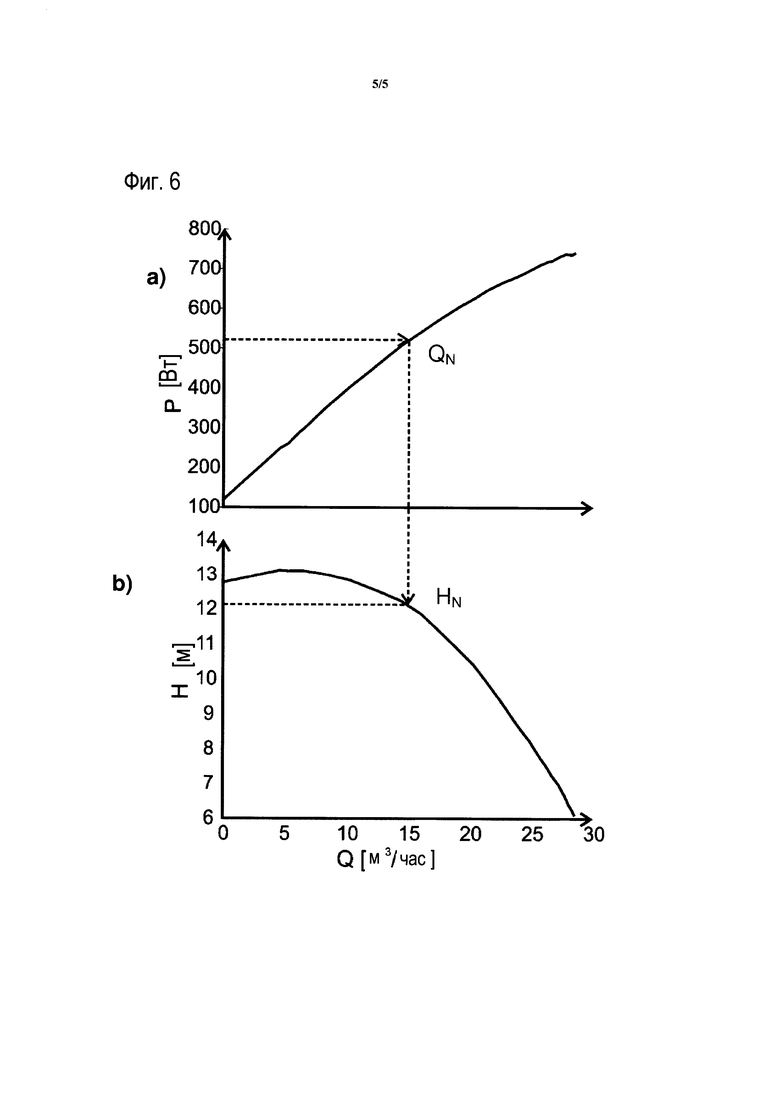

Фиг. 6: диаграммы по Фиг. 1 для пояснения метода определения подходящего напора насоса в зависимости от механической мощности насоса.

Предлагаемый изобретением центробежный насос в форме циркуляционного насоса оснащен частотным преобразователем и устройством регулирования частоты вращения. Для того, чтобы управляющее устройство насоса могло настраивать частоту вращения по мере необходимости, ему требуется информация об актуальной рабочей точке (расход Q и напор Н насоса). Эти значения оцениваются с помощью реализованного в программном обеспечении модуля рабочей точки, т.е. эта актуальная рабочая точка оценивается по механической мощности и частоте вращения. Оба параметра дает математическая модель двигателя, которая избыточно для насоса работает на процессоре.

Оценка рабочей точки осуществляется с использованием законов сродства с учетом сохраненных характеристических кривых, а также скорректированного значения для потерь механической мощности насоса. Эти законы сродства общеизвестны в литературе и утверждают, что мощность, объемная подача и напор насоса при изменении частоты вращения ведут себя следующим образом:

Далее, в управляющем устройстве насоса указанные зависимости механической мощности и объемной подачи, а также напора насоса и объемной подачи при номинальной частоте вращения сохраняются в форме характеристических кривых. На диаграмме а) для номинальной частоты вращения nN показана зависимость между объемной подачей и механической мощностью Рмех, которую выдает двигатель. Диаграмма b) показывает зависимость между напором насоса и объемной подачей при номинальной частоте вращения nN.

Механическая мощность Рмех соответствует сумме гидравлической мощности Ргидр, мощности гидравлических потерь Ргидр.потерь, а также мощности механических потерь Рмех. потерь. На Фиг. 2 отдельно представлены кривые мощности в зависимости от объемной подачи.

Известно, что гидравлическая мощность насоса Ргидр, а также мощность гидравлических потерь Ргидр.потерь насоса достаточно точно следуют законам сродства. Мощность механических потерь Рмех.потерь насоса, напротив, не следует этим законам, однако, может приниматься как независимая от объемной подачи и примерно пропорциональная квадрату частоты вращения. В связи с этим можно сравнить диаграмму на Фиг. 5, где частота вращения насоса противопоставлена мощности механических потерь. Во-первых, показана реальная кривая измерения испытуемого циркуляционного насоса, а также соответствующая квадратичная интерполяция. Математически эту зависимость можно представить следующим образом:

Механические потери, хотя они и относительно низкие, должны, однако, высчитываться перед применением законов сродства, так как эта небольшая доля из-за третьей степени (см. уравнение 3) значительно искажала бы результат. Чтобы предотвратить это, указанная зависимость между частотой вращения n и механическими потерями Рмех.потерь запоминается в насосе.

На Фиг. 3 полностью показан процесс оценки рабочей точки с помощью расположенного внутри насоса модуля рабочей точки.

Входными величинами являются предоставляемые регулирующим устройством двигателя значения частоты вращения nтекущ. и механической мощности Рмех. В области а) этой Фиг. 3 механические потери Рмех.потерь посредством скорректированного значения Ркорр вычитаются из мощности двигателя Рмех, и благодаря этому возможно применение законов сродства.

В области b) эта мощность на основании законов сродства трансформируется до нормированной мощности Pn, которая имела бы место при повышении частоты вращения до номинальной частоты вращения nN. С этой нормированной мощностью PN на основании сохраненной характеристической кривой P/Q (Фиг. 1а) может быть выведена нормированная объемная подача Qнорм, которая установилась бы при нормированной мощности PN и номинальной частоте вращения

Qнорм в области с) посредством законов сродства трансформируется обратно до актуально имеющейся частоты вращения nтекущ.. Таким образом получают расчетную объемную подачу Qрасчетн. В областях d) и е) эквивалентно областям b) и с) определяется расчетный напор насоса Нрасчетн.. Этот процесс еще раз наглядно представлен на Фиг. 6 с помощью диаграмм, противопоставленных диаграмма на Фиг. 1. Сначала (Фиг. 6а) с помощью диаграммы на Фиг. 1а) определяется нормированная объемная подача Qn, подходящая для нормированной мощности Pn. На следующем этапе для нормированной объемной подачи Qn из диаграммы 1b) считывается нормированный напор насоса НN. Если в насосе имеется датчик давления, то расчетный и измеренный напор насоса могут сводиться путем объединения данных от систем с многими датчиками (Multisensor Datenfusion), и благодаря этому оценка рабочей точки может быть улучшена.

Этим способом оценки рабочей точки можно по механической мощности Рмех и частоте вращения nтекущ. определить объемную подачу Qрасчетн. и напор насоса Нрасчетн.. Однако, это работает только при условии, что сохраненные характеристические кривые, а также сохраненные скорректированные значения мощности Ркорр точно соответствуют действительности. На практике же, напротив, возможны отклонения между сохраненными данными и реальным поведением насоса. Причины для этого могут быть следующие.

- вследствие механического износа, а также отложения извести в щелевой трубе со временем изменяются фрикционные свойства. Это ведет к тому, что скорректированные значения мощности Ркорр больше не являются правильными.

- вследствие отложений в насосе, а также из-за расширения щелевого зазора (Spaltaufweitung) изменяется гидравлическая характеристика насоса. Это ведет к тому, что сохраненные характеристические кривые Q/H и Q/P больше не соответствуют действительности.

- вследствие допусков указанные скорректированные значения мощности, а также сохраненные характеристические кривые отличаются от насоса к насосу. Поскольку измеряется только один насос, и эти данные сохраняются во всех насосах этого конструктивного ряда, то эти сохраненные данные корректны лишь условно.

Из-за указанных ограничений возможны отклонения до 15% при оценке рабочей точки. Данное изобретение описывает способ, с помощью которого могут детектироваться отклонения между реальным поведением насоса и сохраненными скорректированными значениями мощности Ркорр и, соответственно, коэффициента α в замкнутом водяном контуре. Этот способ базируется на том, что насос во время работы кратковременно изменяет свою частоту вращения. Получающиеся в результате изменения рабочей точки по сродству могут рассчитываться по предыдущей рабочей точке, а также оцениваться по механической мощности Рмех двигателя. Путем сравнения обеих определенных рабочих точек можно сделать вывод о качестве сохраненных в насосе скорректированных значений мощности Ркорр, соответственно, коэффициента α.

Эта оценка действительна лишь тогда, когда характеристика системы остается постоянной во время изменения частоты вращения. В контуре отопления это означает, что терморегулирующие клапаны не должны подгоняться. Так как это изменение частоты вращения происходит очень быстро и лишь за очень короткий временной промежуток, то исходят из того, что указанная предпосылка выполняется.

Указанный способ делится на четыре этапа и поясняется с обращением к Фиг. 4. Сначала рассматривается этап 1 (исходная ситуация). Насос еще находится в нормальном режиме эксплуатации; режим работы «определение состояния износа» еще не включен. Двигатель достигает заданной частоты вращения n0. Исходят из того, что заданная и фактическая частоты вращения идентичны. Оценка рабочей точки определяет актуально имеющийся напор насоса (Нрасчетн.,0), а также объемную подачу (Qрасчетн.,0).

Когда насос включается в режим «определение состояния износа», тогда запоминаются эти актуально имеющиеся значения для n0, Qрасчетн.,0 и Нрасчетн.,0. Далее рассматривается этап 2 (подготовка изменения частоты вращения). Теперь насос проверяют на предмет того, что произошло бы, если бы актуальная частота вращения по изменилась на величину k без фактического изменения частоты вращения. На основании законов сродства (см. уравнения 1 и 2) ожидается, что в этом случае устанавливающаяся объемная подача Qожидаем. изменяется на величину k (Qожидаем.=k-Qтекущ.,0).

Соответственно, напор насоса изменился бы на величину k2 (Ножидаем.=k2 - Нтекущ.,0).

С помощью инверсной оценки рабочей точки указанный насос по этим величинам рассчитывает ожидаемую механическую мощность Рожидаем. Это значение ожидаемой мощности Рожидаем. запоминается. На следующем этапе (этап 3: изменяют частоту вращения) насос повышает актуальную частоту вращения n0 фактически на величину k и из модели двигателя получает актуально имеющуюся механическую мощность (Рмех,1). Это значение мощности запоминается. На этапе 4 производится интерпретирование. Были определены два значения мощности Рмех, u Рожидаем., относящиеся к одной рабочей точке. Значение Рожидаем. было вычислено посредством законов сродства по другой рабочей точке. Значение Pмex,1 было определено по фактической соответствующей рабочей точке. Если сохраненные в насосе скорректированные значения мощности Ркорр и α являются точными, то разница между обоими значениями мощности (Pмex,1 и Рожидаем.) равна нулю (Рдефект=0). Если Рдефект не равно нулю, то сохраненная корректировка мощности является ошибочной. Причина заключается либо в том, что вследствие механического износа изменились фрикционные свойства, либо имеется не механическое влияние, например, из-за известковых отложений добавилась и щелевая труба.

Для того, чтобы можно было разделить эти два воздействия, описанные этапы 1-4 осуществляются многократно с применением различных значений к.

Зная, что мощность механических потерь квадратично зависит от частоты вращения n, можно однозначно выделить долю механического износа, поскольку скорректированное значение мощности α (уравнение 4) систематически варьируется. Если за счет этого удается свести до нуля значение ошибки Рдефект для всех значений k, тогда эти отклонения сводятся к механическому трению. В противном случае это значение ошибки Рдефект можно отнести на счет немеханических влияний (как, например, известковые отложения в щелевой трубе). Эти немеханические влияния следуют другим математическим зависимостям, которые тоже могут быть определены путем изменения коэффициента умножения k. Точная зависимость между потерями из-за известковых отложений в щелевой трубе и частотой вращения должна определяться в ходе эксперимента.

Благодаря данному изобретению возможны, таким образом, следующие сценарии применения. Однако, при этом речь не идет о законченном перечислении.

1. Мониторинг исправности оборудования / мониторинг состояния оборудования

С помощью предлагаемого способа насос может определить свое собственное состояние. Он может определять ошибки в своих сохраненных данных как после пуска в эксплуатацию, так и в течение срока службы. Ошибка во время первого пуска в эксплуатацию относится на счет производственных допусков. Изменение в течение срока службы указывает на износ и гидравлическое изнашивание. Указанный насос мог бы непрерывно сообщать пользователю о своем состоянии и предупреждать его незадолго перед выходом из строя.

2. Улучшение оценки рабочей точки

Указанный насос опознает ошибку в своих сохраненных данных и может условно отличать гидравлические влияния от механического износа. Таким образом он может путем корректировки сохраненных данных оптимизировать свою собственную оценку рабочей точки. Это может осуществляться путем итерационной настройки параметров. Альтернативно с использованием нестационарного расширенного фильтра Калмана может осуществляться непрерывная настройка параметров согласно квадратичной оптимизации.

Предлагаемым способом согласно изобретению можно очень точно сделать вывод об ошибке в сохраненных скорректированных значениях мощности. Однако, отклонения в сохраненных характеристических кривых P/Q и H/Q (в бессенсорных системах) могут не обнаруживаться. Однако, из различных экспериментов известно, что преобладающие явления изнашивания можно отнести на счет известковых отложений в щелевой трубе и в несколько меньшей степени на счет механического износа. Тем самым, этим способом можно распознать по меньшей мере одну релевантную долю изнашивания и соответственно частично улучшить оценку рабочей точки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОЕКТИРОВАНИЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ | 2013 |

|

RU2542160C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО НАСОСНОГО АГРЕГАТА ИЗ МНОЖЕСТВА НАСОСНЫХ АГРЕГАТОВ | 2017 |

|

RU2681394C1 |

| УСТРОЙСТВО ПИТАНИЯ ТОПЛИВОМ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С РЕГУЛИРУЕМЫМ РАСХОДОМ ТОПЛИВА | 2006 |

|

RU2398124C2 |

| МНОГОНАСОСНАЯ УСТАНОВКА И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2018 |

|

RU2740387C1 |

| ЦИРКУЛЯЦИОННЫЙ НАСОС ЦЕНТРОБЕЖНОГО ТИПА | 2011 |

|

RU2556153C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ СИСТЕМЫ ОТОПЛЕНИЯ | 2019 |

|

RU2796030C2 |

| ГИДРАВЛИЧЕСКОЕ ОБОРУДОВАНИЕ | 1998 |

|

RU2193697C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ ЦЕНТРОБЕЖНОГО НАСОСА | 2018 |

|

RU2789312C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЦИРКУЛЯЦИОННОГО НАСОСА, А ТАКЖЕ ЦИРКУЛЯЦИОННЫЙ НАСОС ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2018 |

|

RU2766499C2 |

| ПИТАНИЕ ТОПЛИВОМ ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА | 2006 |

|

RU2399778C2 |

Данное изобретение касается способа самодиагностики механического и/или гидравлического состояния центробежного насоса, в частности циркуляционного насоса, причем управляющее устройство насоса содержит математическую модель двигателя для определения механической мощности насоса и фактической частоты вращения насоса, и предусмотрен также модуль рабочей точки для оценки этой рабочей точки насоса на основе частоты вращения насоса и механической мощности насоса, причем для самодиагностики насоса определенная с помощью модели двигателя для заданной частоты вращения насоса механическая мощность насоса сравнивается с расчетной механической мощностью насоса, причем эта расчетная механическая мощность насоса определяется путем инверсии модуля рабочей точки для определенной частоты вращения насоса. 2 н. и 9 з.п. ф-лы, 6 ил.

1. Способ самодиагностики механического и/или гидравлического состояния центробежного насоса, в частности циркуляционного насоса, причем управляющее устройство насоса содержит математическую модель двигателя для определения механической мощности насоса и фактической частоты вращения насоса, и для самодиагностики насоса механическую мощность насоса, определенную с помощью модели двигателя для заданной частоты вращения насоса, сравнивают с расчетной механической мощностью насоса,

отличающийся тем, что

для оценки рабочей точки насоса на основе частоты вращения насоса и механической мощности насоса предусмотрен модуль рабочей точки, причем эта расчетная механическая мощность насоса определяется инверсией модуля рабочей точки для заданной частоты вращения насоса, и внутри модуля рабочей точки скорректированное значение мощности включается в указанную механическую мощность насоса, чтобы скомпенсировать мощность механических потерь.

2. Способ по п. 1, отличающийся тем, что на модуль рабочей точки для определения расчетной механической мощности подается расход насоса и/или напор насоса, ожидаемые для заданной частоты вращения насоса, причем эти ожидаемые расход насоса и/или напор насоса предпочтительно определяются с использованием законов сродства.

3. Способ по любому из предыдущих пунктов, отличающийся тем, что посредством указанного сравнения определяется разница между значениями мощности, и при разнице, не равной нулю, распознается некорректное поведение насоса.

4. Способ по любому из пп. 1 или 2, отличающийся тем, что этот способ при некорректном поведении для различных определенных значений частоты вращения осуществляют повторно, и путем интерпретации результатов сравнения, соответственно, значений разницы предпринимается определение дефекта.

5. Способ по п. 4, отличающийся тем, что это скорректированное значение мощности во время повторного осуществления способа систематически варьируется.

6. Способ по п. 5, отличающийся тем, что посредством систематического изменения скорректированного значения мощности осуществляются попытки определить новое единое скорректированное значение мощности, которое обеспечивает разность, равную нулю или близкую к нулю, для различных заданных значений частоты вращения.

7. Способ по п. 6, отличающийся тем, что управляющее устройство насоса исходит из повышенного механического износа насоса, если можно определить новое единое скорректированное значение мощности, а в противном случае исходят из немеханического дефекта, в частности из гидравлического дефекта, внутри насоса.

8. Способ по любому из пп. 1 или 2, отличающийся тем, что этот способ осуществляют во время первого пуска в эксплуатацию насоса или в более поздний момент времени в текущем режиме насоса.

9. Способ по п. 8, отличающийся тем, что при осуществлении способа во время первого пуска в эксплуатацию может предприниматься оптимизация оценки рабочей точки путем правки указанного скорректированного значения мощности, в частности методом итерационной оптимизации и/или с использованием нестационарного расширенного фильтра Калмана для непрерывной правки скорректированного значения мощности согласно квадратичной оптимизации.

10. Способ по п. 8, отличающийся тем, что при осуществлении способа в текущем режиме работы распознаются механические и/или гидравлические дефекты насоса и указываются пользователю визуально и/или акустически, в частности выдается предупреждение незадолго до выхода насоса из строя.

11. Центробежный насос, в частности циркуляционный насос, с приводом насоса с изменяемой частотой вращения и с управляющим устройством насоса для осуществления способа по любому из предыдущих пунктов.

| WO 2008138520 A1, 20.11.2008 | |||

| US 20100300220 A1, 02.12.2010 | |||

| СПОСОБ РЕГУЛИРОВКИ РАБОТЫ СИСТЕМЫ ЛОПАСТНЫХ НАГНЕТАТЕЛЕЙ ПРИ ПЕРЕМЕННОЙ НАГРУЗКЕ | 2003 |

|

RU2230938C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАБОЧЕЙ ТОЧКИ РАБОЧЕЙ МАШИНЫ | 2010 |

|

RU2536656C2 |

Авторы

Даты

2022-07-28—Публикация

2019-01-15—Подача