Изобретение относится к способу определения рабочей точки рабочей машины и/или асинхронного электродвигателя, приводящего последнюю в действие, где рабочую точку характеризует мощность, подводимая к рабочей машине, и/или ее коэффициент подачи, причем одну или большее количество измеряемых переменных рабочей машины, зависящих от рабочей точки, регистрируют одним или большим количеством датчиков, а измеренные значения оценивают и/или сохраняют во время работы рабочей машины. Кроме того, настоящее изобретение относится к способу текущего контроля рабочей точки. Кроме того, настоящее изобретение относится к устройству для реализации способа.

Для обеспечения надежного и эффективного функционирования рабочей машины ее рабочая точка должна быть известна.

При работе насосной установки, в частности насосной установки, представляющей собой центробежный насос, которая состоит из насоса и из асинхронной машины, приводящей его в действие, часто необходимы сведения о ее рабочей точке. Рабочая точка работающей турбомашины, в частности, центробежного насоса, на ее характеристической кривой "интенсивность нагнетания/высота подачи" или, иными словами, на характеристической кривой Q-H характеризуется, в частности, его интенсивностью нагнетания, также именуемой ниже коэффициентом подачи. Существуют различные возможности для ее определения. Она может быть определена путем измерения интенсивности нагнетания или путем измерения давления. В последнем случае обычно измеряют разность давления между нагнетательной стороной и стороной всасывания насоса. Высоту подачи оценивают как соотношение между разностью давлений, плотностью и ускорением свободного падения. В том случае, когда нагнетаемой текучей средой является вода, разность давлений, равная 1 бару (105 Па), соответствует высоте подачи приблизительно 10 метров. Кроме того, рабочую точку центробежного насоса определяют по результатам электрических измерений, при этом выходную мощность электродвигателя вычисляют по результатам измерений тока и напряжения с учетом коэффициента полезного действия электродвигателя.

Для прямого измерения коэффициента подачи обычно требуется наличие магнитно-индукционных расходомеров. Косвенное определение коэффициента подачи арифметическими методами создает дополнительные трудности. Например, если коэффициент подачи получают исходя из значений на характеристической кривой "интенсивность нагнетания/высота подачи", то есть на характеристической кривой Q-H, представляющей собой график зависимости высоты Н подачи от интенсивности нагнетания, или на характеристической кривой "интенсивность нагнетания/мощность", то есть, на характеристической кривой Q-P, представляющей собой график зависимости мощности Р от интенсивности Q нагнетания, то это является трудным или даже невозможным в тех ситуациях, когда характеристическая кривая Q-H или характеристическая кривая Q-P является плоской или прерывисто растущей. Если коэффициент подачи нужно определять посредством измеренных значений давления по характеристической кривой Q-H центробежного насоса, то характеристическая кривая Q-H должна быть однозначной, то есть каждому значению Н должно быть точно назначено значение Q. На практике это условие часто не выполняется. Характеристические кривые Q-H являются либо слишком плоскими, либо даже неоднозначными. Та же самая проблема также возникает тогда, когда интенсивность Q нагнетания нужно определить посредством измеренной подводимой мощности по характеристической кривой "интенсивность нагнетания/мощность", то есть по характеристической кривой Q-P. Профиль характеристической кривой Q-P также часто является плоским или даже неоднозначным.

Из публикации заявки WO 2005/064167 A1 известно сочетание вышеупомянутых способов. Это влечет за собой значительные затраты с точки зрения измерений, поскольку необходимо измерять как перепад давления в насосе, так и электрическую мощность.

На практике измерение электрической мощности, подводимой к сборочному узлу "электродвигатель/насос", влечет за собой определенные затраты. Измерение активной мощности производится в распределительном шкафу, для этого в нем требуется место, в частности, для измерения тока электродвигателя посредством трансформаторов тока и требует затрат при монтаже, который должен производиться электриками с особой квалификацией.

Устройство и способ определения мощности и/или крутящего момента асинхронных электродвигателей описаны в публикации заявки DD 258467 A1. На роторе асинхронного электродвигателя расположен бесконтактный датчик для обнаружения одного или большего количества импульсов за каждый оборот вала электродвигателя, и между сетью электроснабжения и микрокомпьютером подключен каскад схемы формирования импульсов для определения частоты синхронного вращения, исходя из частоты напряжения сети питания. Кроме того, это устройство содержит устройство для регистрации температуры электродвигателя и микрокомпьютер, в котором производят сбор всех данных измерений и их оценку для регулирования дальнейшей последовательности операций. Мощность и/или крутящий момент асинхронного электродвигателя определяют по времени одного или большего количества периодов с частотой вращения электродвигателя и одного или одного или большего количества периодов с частотой синхронного вращения. Мощность и/или крутящий момент асинхронного электродвигателя определяют путем подсчета количества импульсов от вала электродвигателя в пределах того промежутка времени, который известен как время срабатывания по управляющему входу (gate time), которое зафиксировано одним или большим количество периодов с частотой синхронного вращения. Для определения мощности и/или крутящего момента используют "уравнение Клосса (Kloss)". В способе требуется множество входных переменных, одной из которых также является частота синхронного вращения, которую определяют из переменных, полученных путем электрических измерений. Кроме того, в результаты должны быть введены поправки в зависимости от рабочей температуры электродвигателя, что вызывает необходимость определения путем измерений и сохранения требуемых поправочных коэффициентов для каждого типа электродвигателя заранее. Это устройство имеет сложную конфигурацию. Было выяснено, что этот способ является непригодным в промышленной практике. Особо существенным недостатком даже тогда, когда активную мощность, подводимую к асинхронному электродвигателю, традиционно измеряют посредством измерителей активной мощности и трансформаторов тока, является абсолютная необходимость монтажа такого устройства электриками с особой квалификацией.

В публикации заявки DE 102006049440 A1 раскрыт способ обнаружения рабочего состояния насоса, в частности центробежного насоса или поршневого насоса, в насосной станции. Способ и соответствующее ему устройство служат для обнаружения неработоспособного рабочего состояния насоса, насосной станции и гидравлической установки по сравнению с сохраненным нормальным состоянием. Датчик давления регистрирует зависимость давления от времени в нагнетаемой среде. Вычисленное характеристическое значение характеризует пульсацию давления и/или профиля потока в интервале времени, в котором производят вычисления. Путем сравнения вычисленного характеристического значения, по меньшей мере, с одним из следующих значений: с заданным характеристическим значением или с ограниченным им интервалом характеристических значений, с заданным характеристическим значением или с ограниченным им интервалом характеристических значений, соответствующим надлежащему рабочему состоянию насоса, определяют рабочее состояние и выводят сведения о нем. В случае наличия диагностического прибора с подключенным датчиком давления и с дополнительным датчиком колебаний частоту вращения насоса определяют по сигналу от датчика давления и сведения о ней подают в датчик вибраций. Причины этого не раскрыты. Ни информация о частоте вращения, ни какие-либо другие переменные не свидетельствуют о рабочей точке на характеристической кривой Q-H или Q-P и/или о подводимой мощности, с которой работает насос. Этим способом указывают только лишь отклонения от заданных и сохраненных опорных значений.

В публикации заявки DE 19618462 A1 раскрыт еще один способ и еще одно устройство для определения косвенного параметра, характеризующего мощность устройства преобразования энергии, например, объема или массы потока, протекающего через центробежный насос с приводом от электродвигателя, в котором зависящую от рабочего состояния истинную переменную определяют непрерывно.

Задачей, лежащей в основе настоящего изобретение, является создание способа и устройства, посредством которых можно реализовать менее сложное, надежное определение и, в необходимых случаях, контроль текущей рабочей точки рабочей машины и/или асинхронного электродвигателя, приводящего ее в действие.

Согласно настоящему изобретению эта задача реализована посредством того, что рабочую точку определяют без использования переменных приводного асинхронного электродвигателя, получаемых путем электрических измерений, и посредством того, что частоту, линейно пропорциональную звуку от вращения рабочей машины, определяют по переменной, получаемой путем механических измерений, а именно по давлению, перепаду давления, силе, вибрации, шуму, распространяющемуся в твердом теле, или шуму, распространяющемуся по воздуху, посредством анализа сигнала, в частности частотного анализа, по результатам которого определяют частоту вращения механизма привода, а рабочую точку определяют по вызванной пробуксовкой зависимости "частота вращения/крутящий момент" асинхронного электродвигателя.

Согласно настоящему изобретению рабочую точку определяют без использования переменных, получаемых путем электрических измерений. Вместо этого частоту, линейно пропорциональную звуку от вращения рабочей машины, в частности, частоту звука от вращения рабочей машины, определяют, исходя из профиля сигнала измеренной переменной, полученной путем механических измерений. Для простоты ее именуют ниже частотой звука от вращения. Ее получают из произведения частоты вращения на количество структур, возбуждающих колебания, осциллирующего или вращающегося элемента, в частности, на количество лопастей крыльчатки насоса. Исходя из нее, определяют частоту вращения механизма привода и при помощи сохраненных данных определяют мощность, подводимую к рабочей машине, также именуемую ниже выходной мощностью на валу, и/или ее коэффициент подачи. Пригодными переменными, получаемыми путем механических измерений, являются давление, в частности давление на нагнетательной стороне центробежного насоса, перепад давления, в частности перепад давления между стороной всасывания и нагнетательной стороной центробежного насоса, сила, вибрация, шум, распространяющийся в твердом теле, или шум, распространяющийся по воздуху, в частности, шум центробежного насоса или шум, вызванный центробежным насосом, и т.п. Рабочая точка рабочей машины может быть определена по одной переменной, получаемой путем иных измерений, чем электрические. Способ определения рабочей точки согласно настоящему изобретению, в котором обходятся без переменных, получаемых путем электрических измерений, является сравнительно рентабельным и может быть реализован при самых скромных возможных затратах с точки зрения монтажа.

В усовершенствовании из настоящего изобретения мощность, подводимую к рабочей машине, определяют посредством следующих операций:

- операции определения характеристической кривой "частота вращения/крутящий момент" электродвигателя, в частности, посредством заданных параметров электродвигателя, а именно расчетной мощности и расчетной частоты вращения, а при необходимости, частоты синхронного вращения, предельного перегрузочного момента, предельной перегрузочной частоты вращения или предельной перегрузочной пробуксовки;

- операции определения подводимой мощности или крутящего момента электродвигателя, исходя из определенной частоты вращения привода и характеристической кривой "частота вращения/крутящий момент" электродвигателя.

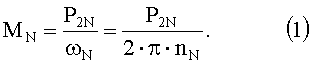

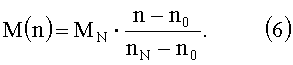

Необходимые параметры для определения характеристической кривой "частота вращения/крутящий момент" электродвигателя получают из данных из таблички с паспортными техническими данными асинхронного электродвигателя, например, расчетный или номинальный крутящий момент МN получают из приведенного ниже отношения расчетной мощности Р2N асинхронного электродвигателя к номинальной частоте nN вращения:

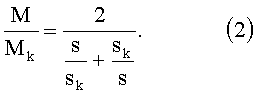

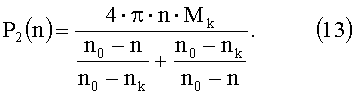

Если предельный перегрузочный момент Мk и/или предельная перегрузочная пробуксовка sk асинхронного электродвигателя являются известными/является известным (известной), то характеристическая кривая "частота вращения/крутящий момент", то есть характеристическая кривая n-M, асинхронного электродвигателя отображается посредством уравнения Клосса (Kloss):

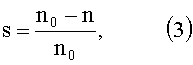

Поскольку пробуксовка s асинхронного электродвигателя равна

то профиль характеристической кривой n-M получают в следующем виде:

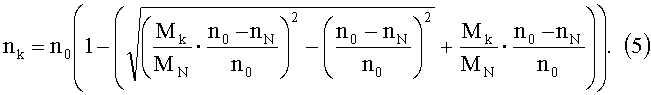

а предельная перегрузочная частота nк вращения равна

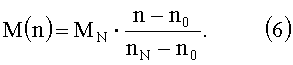

В альтернативном варианте в рабочем диапазоне рабочей машины характеристическая кривая "частота вращения/крутящий момент" асинхронного электродвигателя может быть аппроксимирована прямой линией, проходящей через точку (МN; nN), заданную номинальным крутящим моментом МN на номинальной частоте nN вращения, и точку (М=0; n0), заданную крутящим моментом М, равным нулю, при частоте посинхронного вращения. Это тогда приводит к приведенной ниже аппроксимированной или упрощенной характеристической кривой "частота вращения/крутящий момент", то есть к характеристической кривой n-М, асинхронного электродвигателя, профиль которой описывается следующей формулой:

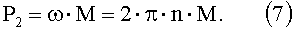

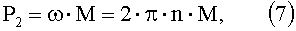

Мощность, подводимую к рабочей машине, определяют из ранее определенной частоты вращения привода, также именуемой ниже частотой вращения вала, и из характеристической кривой "частота вращения/крутящий момент", то есть характеристической кривой n-М, электродвигателя. Это соотношение между выходной мощностью P2 на валу, крутящим моментом М и частотой n вращения задано следующим уравнением:

Согласно настоящему изобретению определяют рабочую точку рабочей машины, в частности насоса, характеризующуюся подводимой к ней мощностью. Это обеспечивается посредством существующих датчиков, расположенных на насосе.

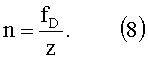

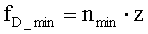

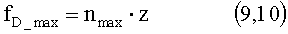

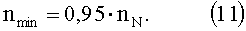

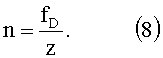

В случае насоса, в частности, центробежного насоса как рабочей машины целесообразное усовершенствование предусматривает определение его коэффициента подачи по частоте вращения его привода. Частоту звука от вращения определяют из профиля сигнала от переменной, получаемой путем иных измерений, чем электрические, посредством анализа сигнала, в частности частотного анализа, например, методом быстрого преобразования Фурье (FFT) или автокорреляции. Исходя из нее, определяют частоту вращения привода. В примере центробежного насоса в качестве рабочей машины частоту вращения получают как отношение частоты fD звука от вращения к количеству z лопастей рабочего колеса:

Выходная мощность на валу и/или коэффициент подачи могут быть определены из частоты вращения посредством зависимости "частота вращения/крутящий момент". Обходятся без измерения электрических переменных, результатом чего является значительное сокращение затрат на выполнение определения рабочей точки по сравнению с традиционным определением рабочей точки на основании измерения активной электрической мощности. Аналогичным образом имеет место значительный выигрыш по затратам по сравнению с прямым измерением коэффициента подачи, например, посредством технологии ультразвукового измерения протекающего потока или технологии магнитно-индукционного измерения протекающего потока, поскольку используемые переменные, получаемые путем механических измерений, а именно давление, перепад давления, сила, вибрация, шум, распространяющийся в твердом теле, или шум, распространяющийся по воздуху, регистрируют и обрабатывают более благоприятным образом.

Доказана целесообразность определения коэффициента подачи насоса, исходя из подводимой мощности или из выходной мощности на валу, определенной по частоте вращения привода. Во-первых, как описано выше, выходную мощность на валу насоса определяют согласно формуле (7), исходя из частоты вращения привода или частоты вращения вала, при помощи известной характеристической кривой n-М или получаемой от нее характеристической кривой n-Р. При последующей операции определяют коэффициент Q подачи насоса, исходя из выходной мощности на валу, посредством сохраненной характеристической кривой Q-P.

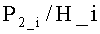

Коэффициент подачи насоса может быть определен, исходя из параметров электродвигателя, которые описывают характеристическую кривую "частота вращения/крутящий момент" электродвигателя, а также из параметров насоса, которые описывают характеристическую кривую "интенсивность нагнетания/мощность", и из частоты вращения привода. Характеристическая кривая Q-P может быть описана, например, в виде таблицы параметров с множеством опорных точек (с _1 по _i). При определении рабочей точки в способе используют такую предварительно сохраненную таблицу для определения коэффициента подачи по выходной мощности на валу:

Эта таблица может дополнительно содержать опорные точки для соответствующей частоты вращения, посредством чего становится возможным определять интенсивность нагнетания непосредственно по определенной частоте вращения.

В частности, для дальнейшего усовершенствования способа в областях неоднозначности характеристической кривой Q-P для определения коэффициента подачи насоса может дополнительно использоваться высота подачи или перепад давления. Кроме того, для определения рабочей точки могут учитываться обе характеристические кривые: характеристическая кривая Q-P и характеристическая кривая Q-H. Для этого могут быть сохранены, например, значения отношения Р2/Н:

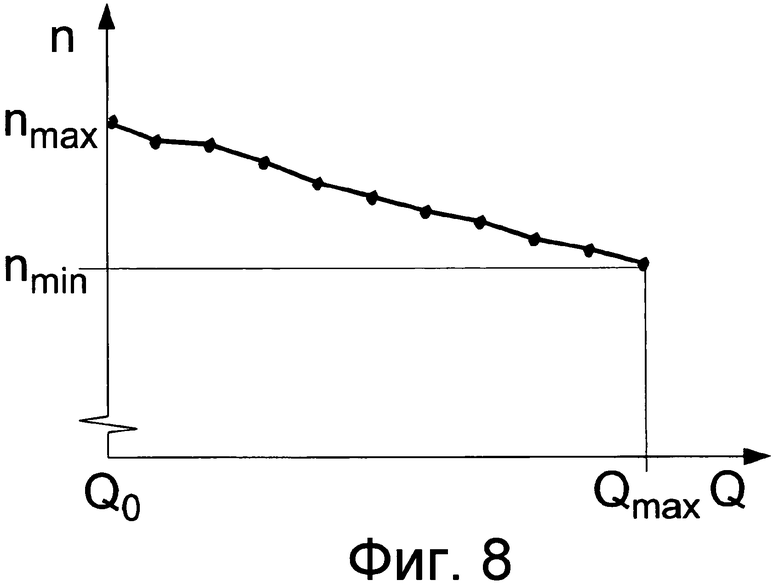

Также имеется предусмотренная возможность определения коэффициента подачи центробежного насоса по характеристической кривой, которая отображает зависимость коэффициента подачи насоса от изменения частоты вращения в зависимости от нагрузки. Такая характеристическая кривая "частота вращения/интенсивность нагнетания" может быть вычислена по характеристической кривой "частота вращения/крутящий момент" электродвигателя в соответствии с характеристической кривой "интенсивность нагнетания/мощность":

В альтернативном варианте, даже не имея сведений о характеристических кривых Q-P и Q-H, характеристическая кривая для определения коэффициента подачи может быть определена, исходя из изменения частоты вращения в зависимости от нагрузки. Для этого соответствующая рабочая частота вращения может быть определена и сохранена при пробном запуске насоса, который производят, например, во время ввода в эксплуатацию, во множестве рабочих точек с известным коэффициентом подачи, в том числе, например, при Q0, то есть при интенсивности нагнетания, равной нулю, и при Qmax, то есть при максимальной допустимой интенсивности нагнетания. В результате этого получают таблицу параметров, представленную ниже в общем виде:

В альтернативном варианте значения частоты вращения могут быть определены и сохранены путем "обучения" во время штатного режима эксплуатации насоса. Таким образом, в центробежном насосе с характеристической кривой Q-P, в которой Р растет строго монотонно прямо пропорционально Q, как, например, в большинстве насосов с радиальным колесом, самая высокая частота вращения, которая имеет место, поставлена в соответствие самой низкой подводимой мощности, которая имеет место, и наименьшей интенсивности нагнетания, если это уместно, с закрытым клапаном, то есть интенсивности нагнетания, равной нулю. Если частота вращения во время работы снова уменьшается, то это означает, что интенсивность нагнетания увеличивается. Таким образом, за период эксплуатации центробежного насоса изучен рабочий диапазон в пределах от (Qmin '; nmax ') до (Qmax '; nmin '), что имеет место в исследованном периоде эксплуатации, без измерения конкретных значений Q или их определения с этой целью. Узнанные предельные значения используют для классификации текущей интенсивности нагнетания центробежного насоса в каждом случае между минимальной интенсивностью Qmin ' нагнетания и максимальной интенсивностью Qmax ' нагнетания, которые имеют место в течение исследованного периода эксплуатации.

Согласно этому усовершенствованию также используют зависимость "частота вращения/крутящий момент" асинхронного электродвигателя. В этом случае в настоящем изобретении используют сведения о том, что это вызывает поддающееся оценке изменение частоты вращения в интервале значений интенсивности нагнетания. Посредством такой характеристической кривой, которая обычно не является документированной для насоса, коэффициент подачи центробежного насоса может быть определен непосредственно по частоте вращения.

Способ, согласно которому частоту вращения привода или частоту вращения вала для определения рабочей точки насоса определяют по измеренным значениям от одного или от большего количества датчиков давления, в частности, центробежного насоса, является особенно надежным. В этом случае целесообразно, чтобы датчики давления были пригодными для динамического измерения значений давления, в частности, значений пульсирующего давления. Следовательно, рабочую точку насоса, в частности центробежного насоса, которая характеризуется выходной мощностью на валу и/или коэффициентом подачи, определяют исключительно по измеренным значениям одного или большего количества датчиков давления. Один или большее количество датчиков давления на центробежном насосе используют для регистрации давления всасывания и/или предельного давления центробежного насоса. Несмотря на то, что датчики давления предусмотрены для измерения значений статического давления, они также являются наиболее подходящими для динамического измерения значений давления. Проверки показали, что стандартные датчики давления обеспечивают динамическую регистрацию значений давления, и не имеют затуханий до полосы частот приблизительно 1 кГц. Такие датчики давления способны регистрировать пульсирующие значения давления, имеющие место в центробежном насосе. В способе согласно настоящему изобретению достигается точность, достаточная для многих областей применения, когда на нагнетательной стороне насоса используется всего лишь один датчик давления. Кроме того, датчик давления может быть предусмотрен на стороне всасывания насоса. Также предусмотрена возможность оценки перепада давления в насосе между нагнетательной стороной и стороной всасывания насоса, получаемой посредством датчика перепада давления. На основании способа согласно настоящему изобретению рабочая точка может быть определена рентабельно, без использования дополнительных датчиков, исключительно по сигналам от одного или от большего количества датчиков давления.

В другом усовершенствовании частоту вращения привода определяют по измеренным значениям от одного или от большего количества датчиков шума, распространяющегося в твердом теле, и/или шума, распространяющегося по воздуху, для определения рабочей точки рабочей машины и/или асинхронного электродвигателя, приводящего ее в действие. В этом случае датчики шума, распространяющегося в твердом теле, и/или шума, распространяющегося по воздуху, могут быть расположены на рабочей машине и/или на асинхронном электродвигателе, приводящем ее в действие. Датчики также могут быть расположены вблизи рабочей машины. В любом случае частоту, которая является линейно пропорциональной звуку от вращения рабочей машины и по которой определяют частоту вращения рабочей машины, регистрируют по сигналам от датчиков, которые регистрируют переменные, получаемые путем механических измерений. И, исходя из нее, определяют рабочую точку с использованием зависимости "частота вращения/крутящий момент" асинхронного электродвигателя.

Согласно настоящему изобретению может быть осуществлен текущий контроль того, находится ли определенная рабочая точка внутри заданного допустимого диапазона или вне его. На основании того, что рабочая точка находится вне заданного диапазона, обнаруживают неработоспособное рабочее состояние, в частности, перегрузку или недостаточную нагрузку рабочей машины и/или асинхронного электродвигателя. Например, посредством текущего контроля или оценки мощности, подводимой к центробежному насосу, может быть сделан вывод о режиме работы с неполной нагрузкой или об оптимальном режиме работы. Если в качестве измеряемой переменной используется шум, распространяющийся в твердом теле, или шум, распространяющийся по воздуху, то также может быть обнаружен сухой ход центробежного насоса. Проверки показали, что обнаружение перегрузки асинхронного электродвигателя согласно настоящему изобретению функционирует достоверно и надежно. Если подводимая мощность увеличивается по сравнению с документированной и параметризованной подводимой мощностью, то может быть сделан вывод о перегрузке насоса или электродвигателя. Общеизвестно, что пониженное напряжение на стороне подачи электропитания также может являться причиной предположительно увеличенной подводимой мощности, что, следовательно, приводит к росту пробуксовки. В этом случае диагностика перегрузки для установки, состоящей из насоса и электродвигателя, тем не менее, является правильной, поскольку в случае пониженного напряжения и, следовательно, увеличенной пробуксовки растет потребление тока электродвигателем. Это влияние является существенным тогда, когда напряжение сети выходит за пределы допустимых значений и, например, снижается более чем на 10% от номинального напряжения. В этом случае будет сделан вывод о том, что при номинальной частоте n вращения, равной nN, номинальная мощность P2=P2N, даже несмотря на то, что фактическая подводимая мощность является меньшей, чем номинальная мощность. Если частота вращения уменьшается еще сильнее, то есть n<nN, то делают вывод о перегрузке насоса или электродвигателя, что является правильным, поскольку растут потери, пропорциональные току, в частности, потери в роторе асинхронного электродвигателя, которые, следовательно, вносят вклад в перегрев электродвигателя.

Согласно настоящему изобретению в устройстве для определения рабочей точки рабочей машины и/или асинхронного электродвигателя, приводящего ее в действие, в котором в упомянутое устройство подают один или большее количество входных сигналов для регистрации измеряемых переменных, зависящих от рабочей точки, предоставлена возможность, в силу которой устройство имеет хранилище данных для хранения технических данных о рабочей машине и/или об асинхронном электродвигателе, приводящем ее в действие, и определяет частоту, линейно пропорциональную звуку от вращения рабочей машины, исходя из переменной, получаемой путем механических измерений, а именно давления, перепада давления, силы, вибрации, шума, распространяющегося в твердом теле, или шума, распространяющегося по воздуху, посредством анализа сигнала, в частности частотного анализа, по ней определяет частоту вращения механизма привода и, исходя из нее, используя вызванную пробуксовкой зависимость "частота вращения/крутящий момент" асинхронного электродвигателя, определяет рабочую точку и, при необходимости, осуществляет текущий контроль рабочей точки по переменным, получаемым путем иных измерений, чем электрические измерения, без использования переменных приводного асинхронного электродвигателя, получаемых путем электрических измерений.

Хранилище данных может обеспечивать хранение параметров электродвигателя, которые описывают зависимость "частота вращения/крутящий момент" асинхронного электродвигателя и/или иных технических данных об устройстве, которым является рабочая машина. Доступ к ним для определения рабочей точки может осуществляться во время работы рабочей машины. Отсутствует необходимость в регистрации устройством переменных, получаемых путем электрических измерений. Устройство может определять рабочую точку рабочей машины, исходя из одного измерительного сигнала, например, сигнала от датчика давления.

Согласно усовершенствованию из настоящего изобретения устройство определяет мощность, подводимую к рабочей машине, посредством следующих операций:

- операции определения характеристической кривой "частота вращения/крутящий момент" электродвигателя, в частности, посредством заданных параметров электродвигателя, а именно расчетной мощности и расчетной частоты вращения, а при необходимости, частоты синхронного вращения, предельного перегрузочного момента, предельной перегрузочной частоты вращения или предельной перегрузочной пробуксовки;

- операции определения подводимой мощности или крутящего момента электродвигателя, исходя из частоты вращения привода и характеристической кривой "частота вращения/крутящий момент" электродвигателя.

В насосе, в частности в центробежном насосе как рабочей машине, предусмотрена возможность определения коэффициента подачи насоса, исходя из частоты вращения привода. В этом насосе регистрируют только лишь переменные, получаемые путем механических измерений. Частоту вращения привода или вала насоса определяют, исходя из определенной частоты звука от вращения.

Имеет место значительный выигрыш по затратам по сравнению с прямым измерением коэффициента подачи, например, посредством технологии ультразвукового измерения протекающего потока или технологии магнитно-индукционного измерения протекающего потока. Издержки и затраты также минимизированы по сравнению с определением коэффициента подачи на основании измерения активной электрической мощности.

Устройство может быть расположено на насосе, на электродвигателе его привода или вблизи него, и/или может быть объединено с насосом или с электродвигателем его привода.

Устройство может определять коэффициент подачи насоса, в частности центробежного насоса, исходя из подводимой мощности или выходной мощности на валу, определенной по частоте вращения привода или по частоте вращения вала.

Доказана целесообразность определения устройством коэффициента подачи насоса, в частности центробежного насоса, по параметрам электродвигателя, которые описывают характеристическую кривую "частота вращения/крутящий момент" электродвигателя, а также по параметрам насоса, которые описывают характеристическую кривую "интенсивность нагнетания/мощность", и по частоте вращения привода или по частоте вращения вала.

Для устройства предусмотрена возможность легко определять коэффициент подачи насоса, в частности центробежного насоса, непосредственно по характеристической кривой, которая отображает зависимость коэффициента подачи насоса от изменения частоты вращения в зависимости от нагрузки. Такая характеристическая кривая может быть определена посредством пробных запусков и сохранена в хранилище данных для того, чтобы она могла быть извлечена во время работы центробежного насоса. Тем не менее, здесь используется зависимость "частота вращения/крутящий момент" асинхронного электродвигателя, что приводит к изменению частоты вращения в интервале значений интенсивности нагнетания. Рабочая точка, характеризующаяся мощностью, подводимой к рабочей машине, и/или ее коэффициентом подачи, может быть определена по ней особо простым способом.

Идеальным вариантом является тот, если устройство имеет, по меньшей мере, одно соединение для датчика давления и определяет частоту вращения привода или частоту вращения вала, исходя из измеренных значений подсоединенного датчика давления для определения рабочей точки рабочей машины. Датчики давления для регистрации статических значений давления также способны регистрировать динамические флуктуации давления. Во всяком случае, такие датчики давления установлены на многих насосах, в частности, для регистрации предельного давления в них. Обычные устройства для регистрации сигналов от датчиков давления посредством аналоговых устройств ввода, например, в программируемых средствах управления хранилищами или в преобразователях частоты, обычно обеспечивают возможность использования отфильтрованных, то есть динамически демпфированных измеренных значений. Такие устройства ввода являются слишком медленными и нечувствительными для регистрации динамической составляющей соответствующего сигнала давления согласно настоящему изобретению.

Устройства ввода с высокими динамическими характеристиками, которые способны обеспечивать регистрацию компонентов сигнала в частотных диапазонах порядка нескольких килогерц в измерительных приборах, обычно являются недостаточно надежными и, кроме того, являются дорогостоящими для применения в промышленной практике.

Как упомянуто выше, устройство согласно настоящему изобретению отличается от традиционных устройств с точки зрения применения в промышленности тем, что оно позволяет регистрировать пульсирующую составляющую сигнала давления, одновременно имея высокие динамические характеристики. Это обеспечивает точное определение частоты пульсирующей составляющей давления в соответствующем частотном диапазоне. Это устройство имеет надлежащий вход для составляющих сигнала с частотой приблизительно до 500 Гц, при этом предельная частота входного фильтра является, соответственно, более высокой.

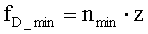

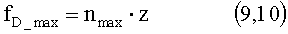

Была доказана целесообразность того, что частотный диапазон, соответствующий конкретному насосу, является малой выделенной частью полного измеренного диапазона частот, которая ограничена нижней частотой

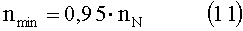

В этом случае минимальная частота nmin вращения и максимальная частота nmax вращения являются известными из параметров асинхронного электродвигателя, приводящего в действие центробежный насос. Минимальная частота вращения может быть упрощенно вычислена из nN, например, следующим образом:

И/или может быть сделано предположение, что максимальная частота вращения равна

Оптимизация коэффициента полезного действия асинхронных электродвигателей включает в себя минимизацию пробуксовки как отклонения частоты вращения вала от частоты синхронного вращения. Электродвигатели, соответствующие стандарту ТЕС (Международной электротехнической комиссии), с номинальной мощностью 22 кВт и выше обычно имеют номинальную пробуксовку менее 2%, в случае более высоких мощностей пробуксовка является еще меньшей и даже может быть менее 1%. Следствием этого является то, что минимальная и максимальная частота вращения и минимальная и максимальная частота звука от вращения могут быть очень близкими друг к другу. Чтобы рабочую точку можно было определить, исходя из частоты звука от вращения, последняя должна быть определена очень точно. Следовательно, согласно настоящему изобретению, устройство имеет блок обработки сигналов, который выполняет точное определение частоты звука от вращения предпочтительно с точностью до 1/10 герца или до нескольких сотых долей герца. Это достигнуто посредством очень высокой частоты дискретизации и/или посредством интервала дискретизации соответствующей длины.

В этом случае амплитуда пульсирующей составляющей давления является относительно низкой. В конкретном примере амплитуда пульсирующей составляющей сигнала составляет менее 1% от давления. Устройство выполняет обработку диапазона измерений сигнала давления с соответственно высокой разрешающей способностью так, чтобы можно было удовлетворительно оценить пульсацию давления согласно аналого-цифровому преобразованию несмотря на низкую амплитуду, то есть чтобы можно было определить частоту звука от вращения. Таким образом, устройство согласно настоящему изобретению позволяет достоверно определить рабочую точку насоса.

В альтернативном варианте и/или в дополнение к этому устройство может иметь, по меньшей мере, одно соединение для датчика шума, распространяющегося в твердом теле, и/или шума, распространяющегося по воздуху, и, исходя их измеренных значений показаний подсоединенного датчика шума, распространяющегося в твердом теле, и/или шума, распространяющегося по воздуху, может быть определена частота вращения привода для определения рабочей точки рабочей машины и/или асинхронного электродвигателя, приводящего ее в действие.

Для регистрации измеряемых переменных, характеризующих помехи, зависящие от рабочей точки, целесообразно, чтобы устройство можно было подключить к микрофону или чтобы оно имело встроенный микрофон.

В этом случае для регистрации шумов при работе рабочей машины и для определения и/или для текущего контроля рабочей точки целесообразно, чтобы устройством являлся телефон, в частности мобильный телефон. В таком устройстве используют способ согласно настоящему изобретению. Для этого в хранилище данных устройства может храниться управляющая программа, и вычислительный блок, расположенный в устройстве, может выполнять ее обработку.

Устройство, будучи пространственно отделенным от рабочей машины, также может определять ее рабочую точку и, при необходимости, осуществлять текущий контроль ее рабочей точки. В этом случае для устройства предусмотрена возможность использования средства связи, в частности, телефона или мобильного телефона и сети связи для определения и/или для текущего контроля рабочей точки в ином месте, чем место, где работает рабочая машина. В этом случае средство связи служит средством регистрации и/или передачи сигнала. Например, мобильный телефон может улавливать сигналы шума, распространяющегося в твердом теле, и/или шума, распространяющегося по воздуху, из рабочей машины посредством встроенного микрофона и может передавать их посредством сети связи в устройство, пространственно отделенное от рабочей машины, для определения и/или для текущего контроля рабочей точки.

Изобретение может использоваться, предпочтительно, в установке, представляющей собой центробежный насос, которая состоит, по меньшей мере, из одного центробежного насоса с валом и асинхронного электродвигателя, приводящего в движение вал, и с одним или с большим количеством датчиков для регистрации измеряемых переменных, зависящих от рабочей точки. Устройство может быть расположено на центробежном насосе и/или может быть встроено в центробежный насос и/или в асинхронный электродвигатель. Также предусмотрена возможность размещения вблизи установки, представляющей собой центробежный насос, или пространственно раздельного размещения.

Приведенные в качестве примера варианты осуществления изобретения проиллюстрированы на чертежах и более подробно описаны ниже. На чертежах изображено следующее:

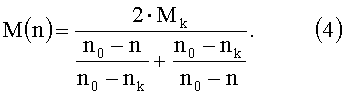

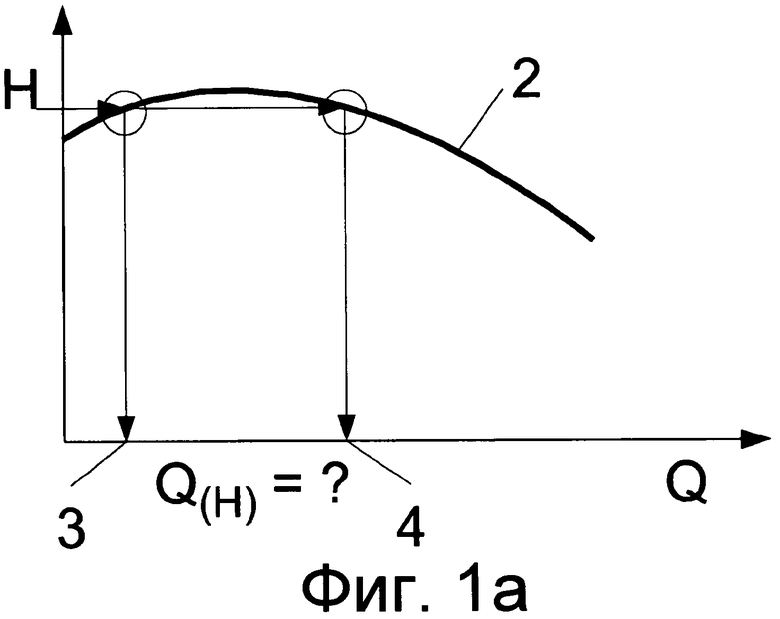

на Фиг.1а показана характеристическая кривая Q-H центробежного насоса,

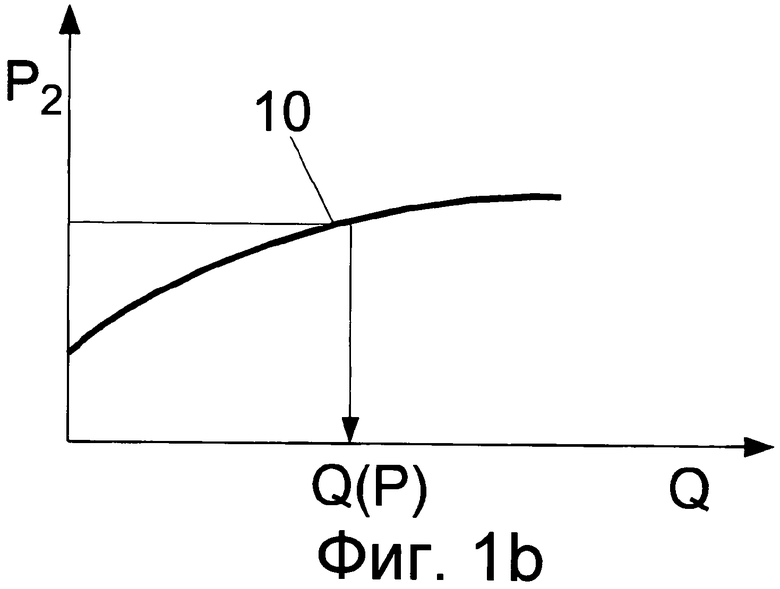

на Фиг.1b показана характеристическая кривая Q-P центробежного насоса,

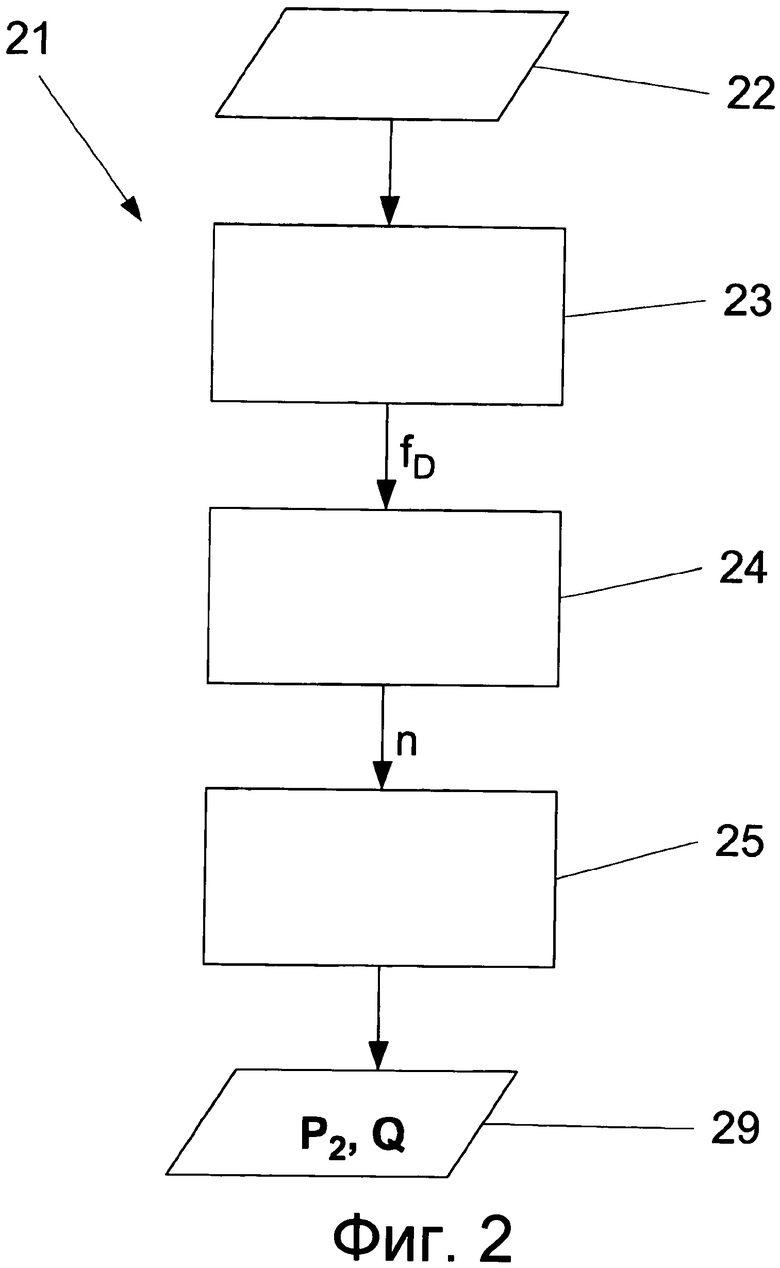

на Фиг.2 показана общая схематическая иллюстрация способа согласно настоящему изобретению,

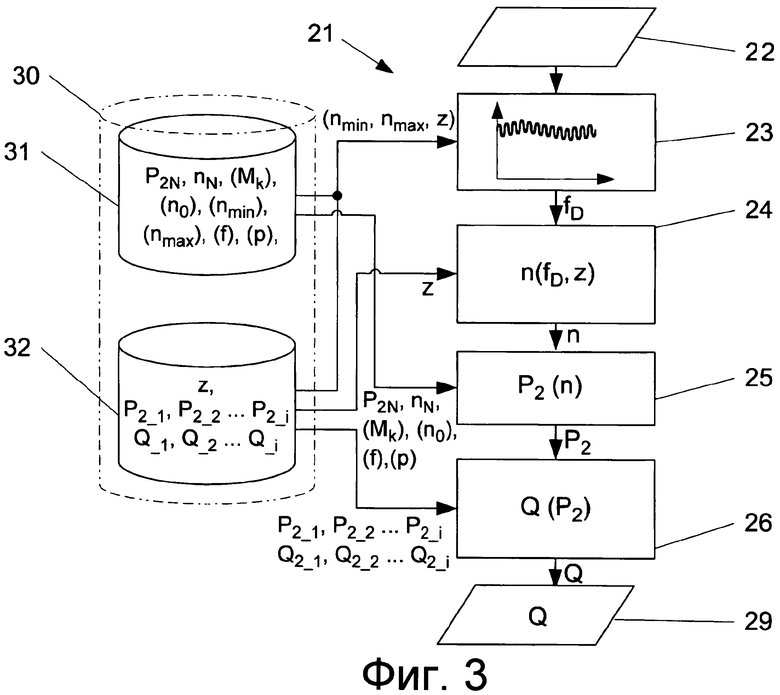

на Фиг.3 показана схематическая иллюстрация операций способа из первого способа определения рабочей точки,

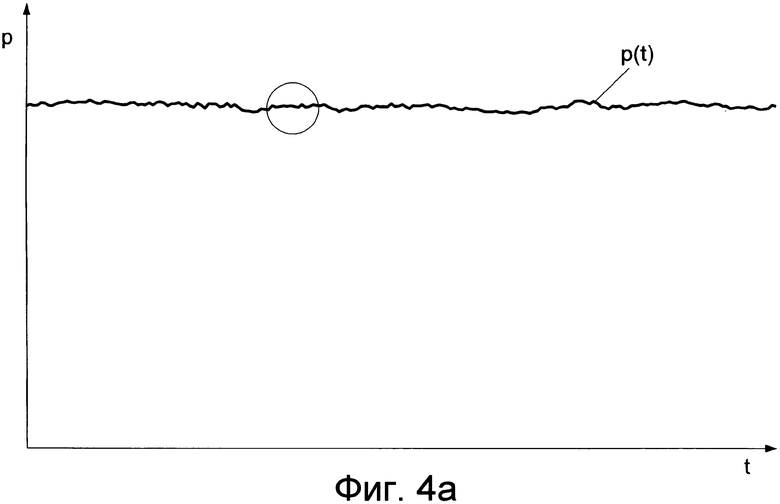

на Фиг.4а показан профиль давления в выпускном отверстии центробежного насоса,

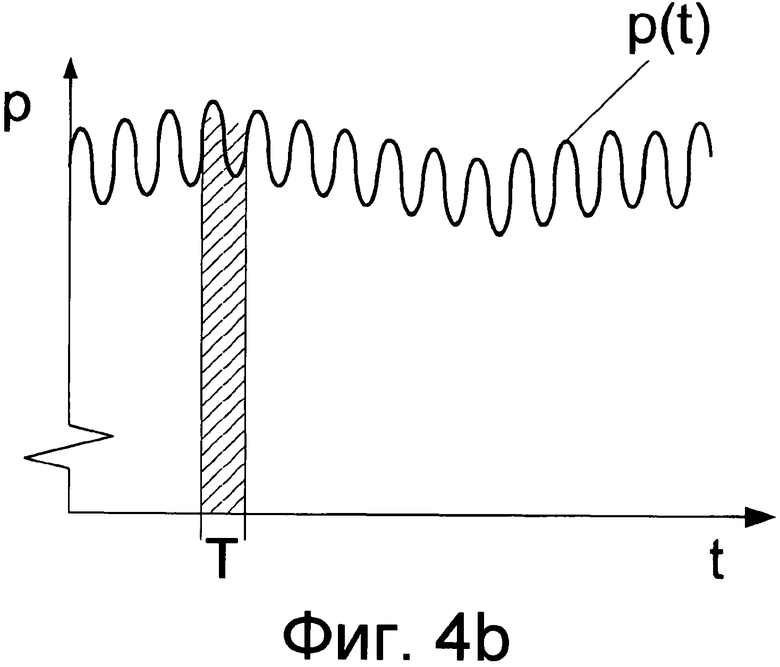

на Фиг.4b показан профиль давления в подробностях,

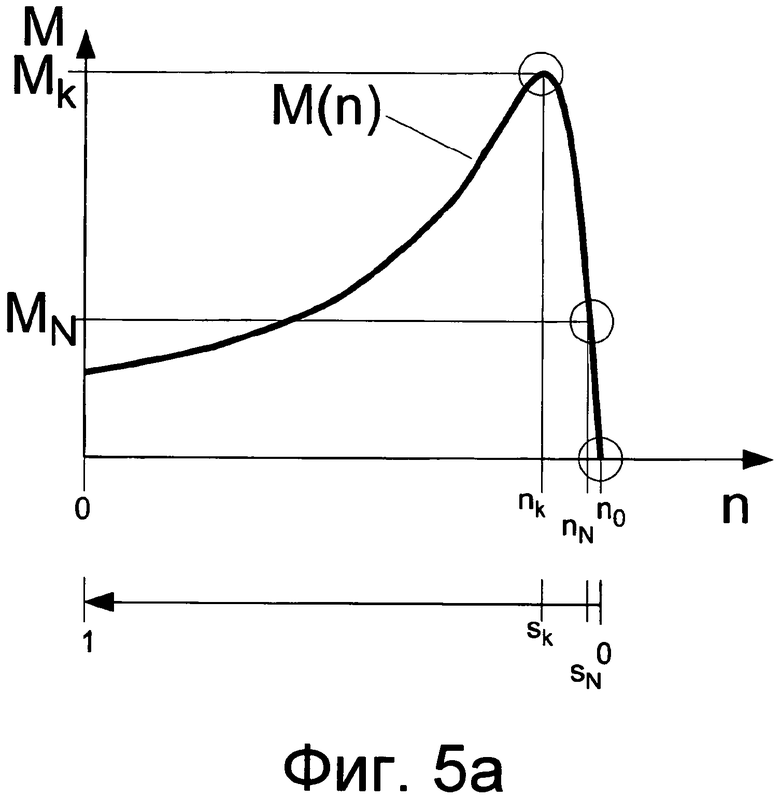

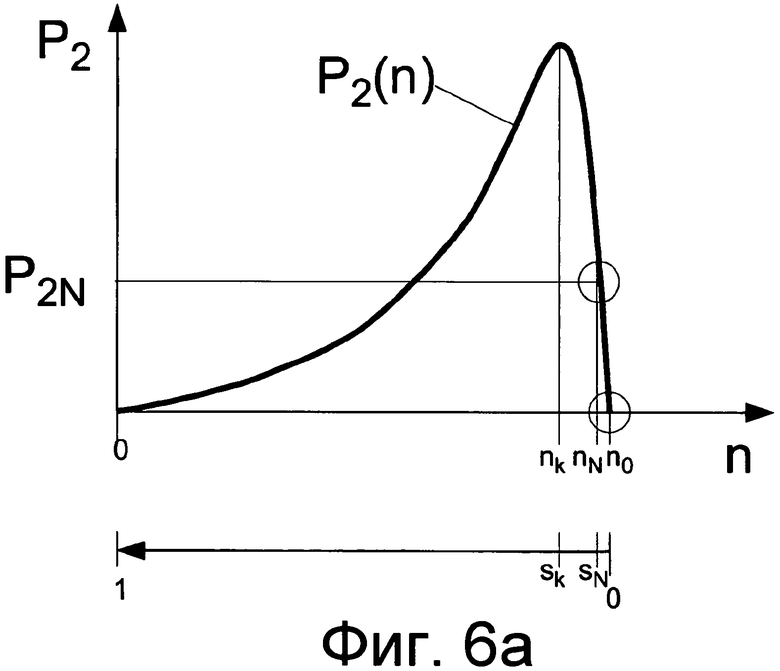

на фиг.5а показана характеристическая кривая "частота вращения/крутящий момент" асинхронного электродвигателя,

на Фиг.5b показана упрощенная характеристическая кривая "частота вращения/крутящий момент" асинхронного электродвигателя в его рабочем диапазоне,

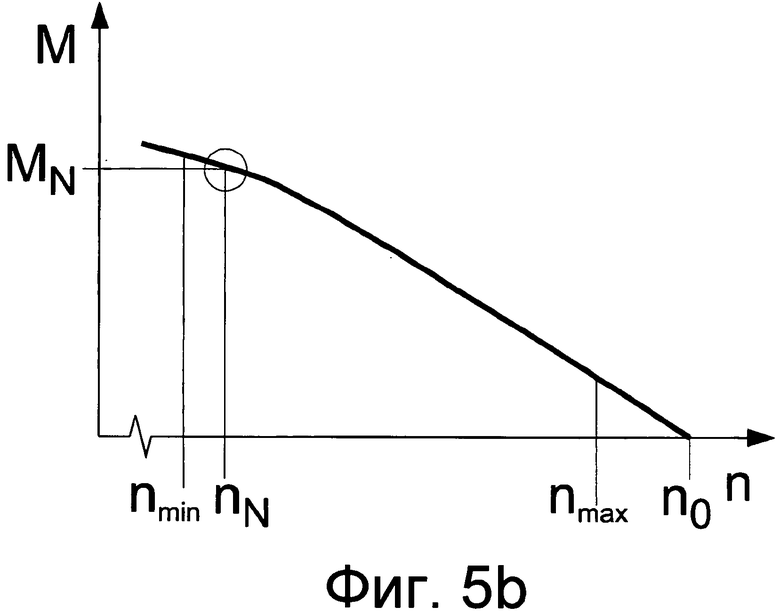

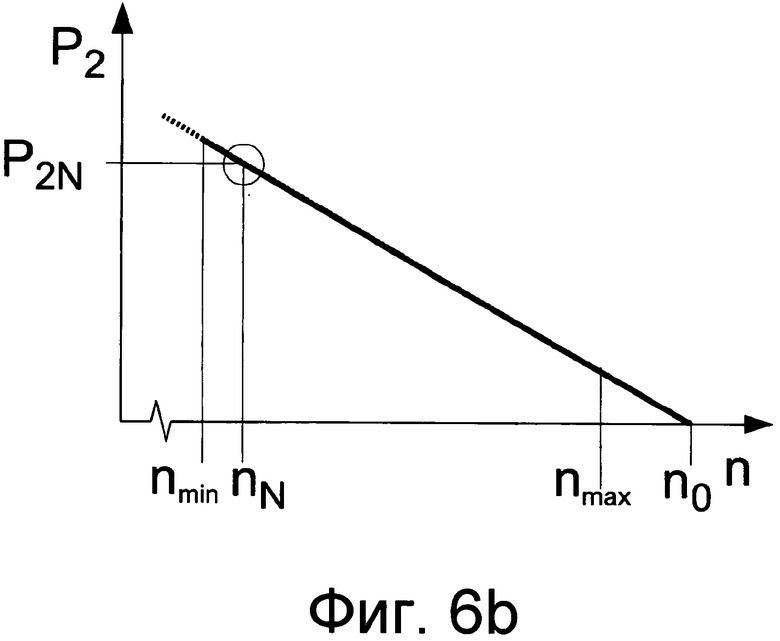

на фиг.6а и Фиг.6b показаны полученные из нее характеристические кривые n-Р асинхронного электродвигателя,

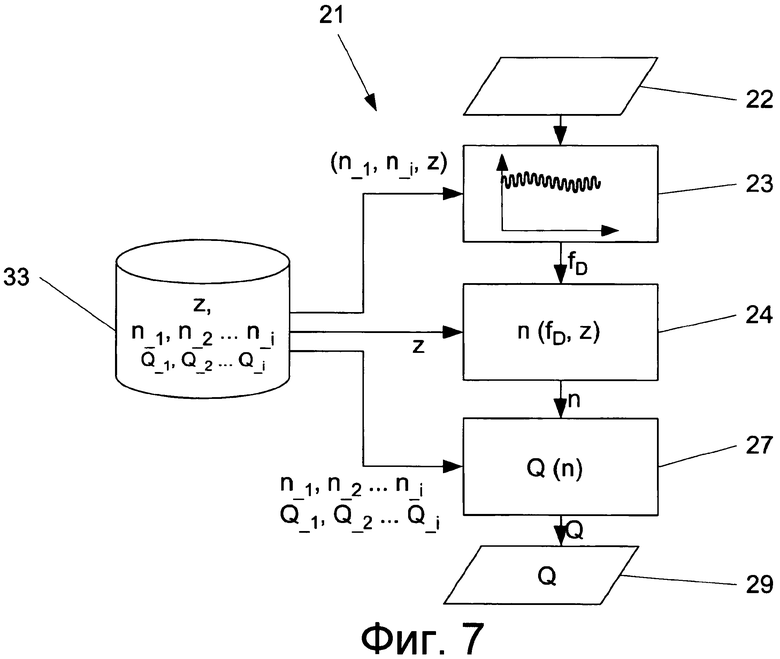

на чертеже Фиг.7 показана схематическая иллюстрация альтернативного способа, в котором используют зависящую от нагрузки характеристическую кривую "частота вращения/интенсивность нагнетания",

на Фиг.8 показана зависящая от нагрузки характеристическая кривая "частота вращения/интенсивность нагнетания",

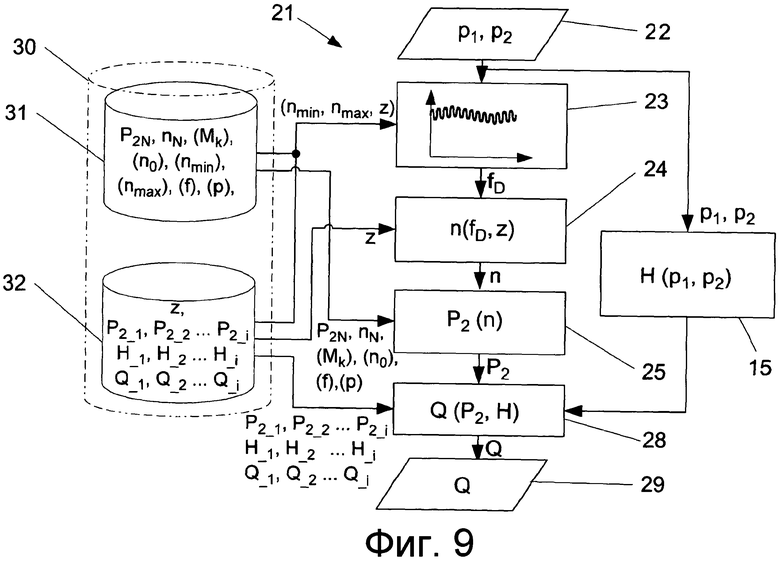

на Фиг.9 показана схематическая иллюстрация комбинированного способа определения рабочей точки,

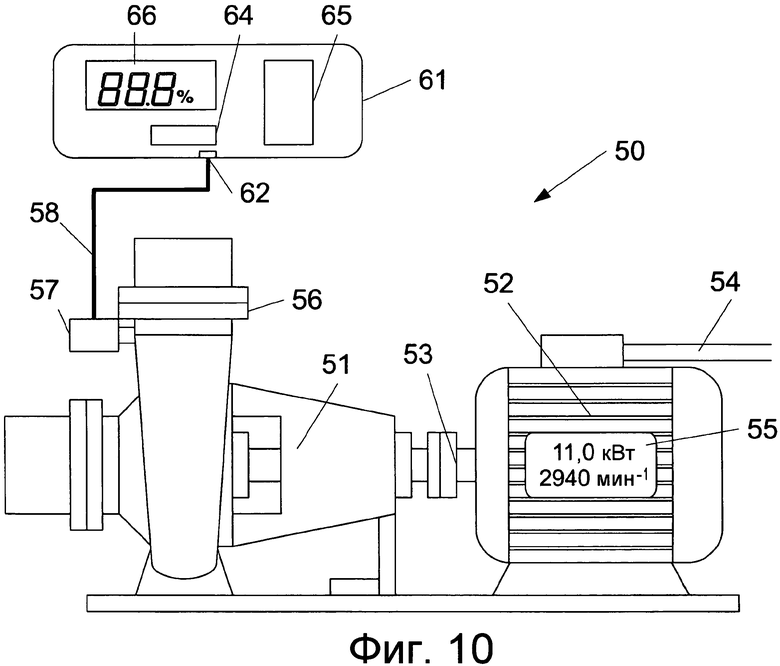

на Фиг.10 показана установка, представляющая собой центробежный насос, с устройством согласно настоящему изобретению для определения рабочей точки по измеренной пульсации давления,

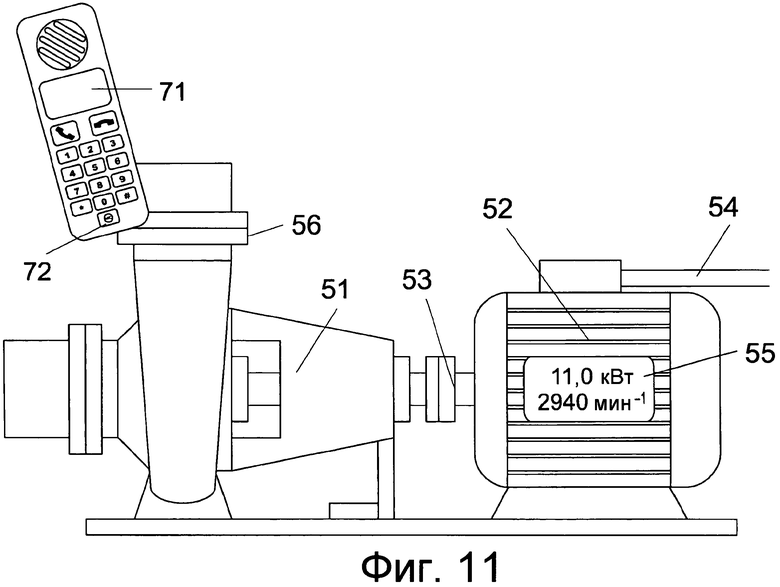

на Фиг.11 показана установка, представляющая собой центробежный насос, с устройством согласно настоящему изобретению в виде мобильного телефона для определения рабочей точки, и

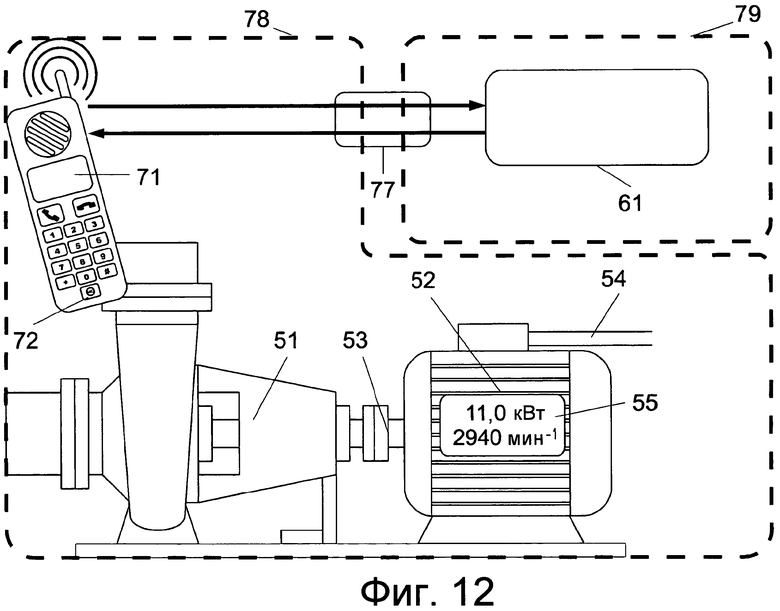

на Фиг.12 показана еще одна установка с устройством, использующим мобильный телефон и сеть связи для определения рабочей точки в ином месте, чем место, где работает центробежный насос.

На Фиг.1а показана характеристическая кривая 2 "интенсивность нагнетания/высота подачи" центробежного насоса, известная как характеристическая кривая Q-H. Согласно предшествующему уровню техники высота Н подачи насоса может быть определена по разности давлений, измеренной между нагнетательной стороной и стороной всасывания центробежного насоса, и рабочая точка центробежного насоса может быть определена посредством характеристической кривой 2 "интенсивность нагнетания/высота подачи". Однако определение рабочей точки таким способом является недостаточно в диапазоне меньших интенсивностей нагнетания, в котором характеристическая кривая 2 "интенсивность нагнетания/высота подачи" является неоднозначной или неустойчивой. Такая характеристическая кривая, которая является неустойчивой, имеет эффект, заключающийся в том, что в случае конкретных измеренных разностей давлений для конкретной высоты Н подачи имеется два значения 3, 4 интенсивности нагнетания. Следовательно, нельзя вынести однозначное суждение о коэффициенте Q(H) подачи центробежного насоса.

На фиг.1b показана характеристическая кривая 10 "интенсивность нагнетания/мощность" центробежного насоса, известная как характеристическая кривая Q-P. Показанная здесь характеристическая кривая 10 "интенсивность нагнетания/мощность" является однозначно определенной, так что при наличии информации о мощности, подводимой к насосу, можно иметь сведения о коэффициенте Q(P) подачи насоса и, следовательно, о его рабочей точки. Измерение электрической мощности, подводимой к установке, представляющей собой центробежный насос в сборе, на практике влечет за собой определенный объем затрат, поскольку оно производится в распределительном шкафу и требует затрат с точки зрения монтажа, который должен выполняться электриками с особой квалификацией. Обе характеристические кривые: характеристическая кривая 2 Q-H и характеристическая кривая 10 Q-P обычно являются документированными для конкретного центробежного насоса.

На Фиг.2 показана общая схематическая иллюстрация способа 21 согласно настоящему изобретению, в котором рабочую точку рабочей машины и/или асинхронного электродвигателя, приводящего ее в действие, определяют без использования переменных приводного асинхронного электродвигателя, получаемых путем электрических измерений. После регистрации 22 переменной, получаемой путем механических измерений, выполняют операцию 23, при которой определяют частоту, линейно пропорциональную звуку от вращения рабочей машины, а именно частоту fD звука от вращения, по измеренной переменной посредством анализа сигнала, в частности, частотного анализа. При следующей операции 24 по ней определяют частоту n вращения механизма привода. А при дальнейшей операции 25 определяют рабочую точку, характеризующуюся мощностью, подводимой к рабочей машине, которая обозначена здесь как P2, и/или ее коэффициентом Q подачи. Для этого, согласно настоящему изобретению, используют вызванную пробуксовкой зависимость "частота вращения/крутящий момент" асинхронного электродвигателя, приводящего в действие рабочую машину. Рабочая точка, определенная таким способом, является доступной при операции 29 для дополнительной обработки и/или индикации.

На Фиг.3 показана более подробная по сравнению с Фиг.2 схематическая иллюстрация операций способа из способа 21 определения рабочей точки. Показан способ 21 определения интенсивности нагнетания или коэффициента Q подачи, исходя из измеренной пульсации давления или измеренного шума, распространяющегося в твердом теле, или шума, распространяющегося по воздуху, посредством сохраненной модели электродвигателя и характеристической кривой насоса. Параметры, необходимые для выполнения отдельных операций способа, могут быть сохранены или занесены в файлы в хранилище 30 данных и являются доступными для выполнения отдельных операций способа. Необходимые параметры электродвигателя, а именно расчетная или номинальная выходная мощность P2N и номинальная частота nN вращения, и необязательные параметры электродвигателя, а именно частота f электрической сети, количество пар полюсов р или частота n0 синхронного вращения, формируют в этом случае модель электродвигателя, которую целесообразно хранить в первой части 31 хранилища 30 данных. Частота n0 синхронного вращения также может быть определена, исходя из частоты f электрической сети и количества пар полюсов p, или может быть получена из номинальной частоты nN вращения как теоретически возможная частота синхронного вращения, являющаяся следующей по порядку в сторону увеличения (например, 3600 мин-1, 3000 мин-1, 1800 мин-1, 1500 мин-1, 1200 мин-1, 1000 мин-1, 900 мин-1, 750 мин-1, 600 мин-1 или 500 мин-1). Если известен предельный перегрузочный момент Mk электродвигателя, то он может быть сохранен, но не является обязательным условием. Кроме того, может быть сохранена минимальная частота nmin вращения и максимальная частота nmax вращения. Характеристическую кривую "интенсивность нагнетания/мощность", то есть характеристическую кривую Q-P, центробежного насоса хранят во второй части 32 хранилища 30 данных. Эта характеристическая кривая задана множеством (i) опорных значений (

При следующей операции 25 способа определяют выходную мощность P2 электродвигателя, исходя из определенной таким способом частоты n вращения привода. В этом случае применяют следующее уравнение:

в котором

Выходная мощность Р2 электродвигателя соответствует выходной мощности на валу насоса. Таким образом, при следующей операции 26 способа может быть определен коэффициент Q подачи насоса при помощи его характеристической кривой Q-P. Посредством этого способа рабочую точку рабочей машины, которой здесь является центробежный насос, определяют, исходя из измеряемой переменной и пульсации ее сигнала без измерения переменных, получаемых путем электрических измерений.

На Фиг.4а проиллюстрирован профиль сигнала давления p(t), измеренного в выпускном отверстии центробежного насоса, в зависимости от времени t во время работы центробежного насоса. Можно заметить, что давление движется приблизительно на постоянном уровне, который остается одним и тем же.

На Фиг.4b этот профиль давления p(t) показан подробно. Можно заметить, что в профиле сигнала p(t) присутствуют пульсации давления. Было установлено, что согласно настоящему изобретению эти пульсации давления могут быть зарегистрированы серийно выпускаемыми датчиками давления для измерения статического давления. Во всяком случае, такие датчики давления установлены на многих насосах, в частности, для регистрации предельного давления в них. Такой датчик давления регистрирует пульсирующую составляющую сигнала давления. Частоту пульсирующей составляющей давления, то есть частоту fD звука от вращения получают из величины, обратной длительности Т периода. В способе согласно настоящему изобретению частоту пульсирующей составляющей давления определяют в соответствующем частотном диапазоне. Если количество z лопастей является известным, то пределы соответствующего частотного диапазона заданы нижней частотой

Здесь nmin - минимальная частота вращения, а nmax - максимальная частота вращения асинхронного электродвигателя, приводящего в действие центробежный насос. Они либо являются известными, либо могут быть вычислены в упрощенном виде, например, следующим образом:

и

где n0 представляет собой частоту синхронного вращения. Для точного определения частоты звука от вращения в соответствующем частотном диапазоне в способе согласно настоящему изобретению точное определение частоты звука от вращения предпочтительно выполняют с точностью до одной десятой герца или даже до нескольких сотых долей герца. Этого достигают посредством очень высокой частоты дискретизации и/или посредством интервала дискретизации соответствующей длины. Частоту fD звука от вращения определяют посредством анализа сигнала, в частности частотного анализа, например, путем анализа методом быстрого преобразования Фурье (FFT) или автокорреляции. Как уже изложено, частота n вращения привода центробежного насоса или приводного электродвигателя, приводящего его в действие, может быть определена, исходя из частоты fD звука от вращения.

Фиг.5а и Фиг.5b служат для объяснения операции 25 способа. На чертеже Фиг.5а показана характеристическая кривая М(n) "частота вращения/крутящий момент", также именуемая ниже характеристической кривой n-M, асинхронного электродвигателя. Такая характеристическая кривая M(n) "частота вращения/крутящий момент" представляет собой график зависимости крутящего момента М от частоты п вращения асинхронного электродвигателя. Эта характеристическая кривая, которая, по существу, является известной и типичной для асинхронного электродвигателя, показывает расчетную или номинальную рабочую точку асинхронного электродвигателя в точке (МN; nN) в случае номинального крутящего момента MN и номинальной частоты nN вращения, которые здесь обведены кружками. На частоте по синхронного вращения крутящий момент асинхронного электродвигателя равен 0. Формула для крутящего момента M(n) получена в следующем виде:

На Фиг.6а показана полученная из нее характеристическая кривая "частота вращения/мощность" или, иными словами, характеристическая кривая n-P асинхронного электродвигателя, где

В этом случае параметры электродвигателя, необходимые для вычисления характеристической кривой M(n) или P2(n), могут быть получены из данных из таблички с паспортными техническими данными асинхронного электродвигателя. В этом случае особенно целесообразно, если профиль характеристической кривой n-P определяют исключительно по данным из таблички с паспортными техническими данными, а именно по расчетной мощности P2N и по расчетной частоте nN вращения. Из этих двух параметров, которые обычно приведены на табличке с паспортными техническими данными каждого асинхронного электродвигателя, может быть получена частота посинхронного вращения. Предельный перегрузочный момент обычно является известным из спецификаций изготовителя или может быть грубо установлен кратным номинальному крутящему моменту с подходящей кратностью, например, равному утроенному номинальному крутящему моменту. Предельная перегрузочная частота nk вращения может быть вычислена согласно формуле (5).

В рабочем диапазоне рабочей машины характеристическая кривая "частота вращения/крутящий момент" асинхронного электродвигателя из Фиг.5а может быть аппроксимирована прямой линией, проходящей через точку (Mn; nN), заданную номинальным крутящим моментом MN на номинальной частоте nN вращения, и через точку (М=0; n0), заданную крутящим моментом М согласно 0 на частоте посинхронного вращения. Получена следующая упрощенная характеристическая кривая "частота вращения/крутящий момент", то есть характеристическая кривая n-M, асинхронного электродвигателя:

Эта аппроксимированная или упрощенная характеристическая кривая "частота вращения/крутящий момент" проиллюстрирована на Фиг.5b, а полученная из нее упрошенная характеристическая кривая "частота вращения/мощность" проиллюстрирована на Фиг.6b:

В обоих случаях при операции 25 способа мощность P2(n), подводимая к рабочей машине, может быть определена по частоте n вращения привода с использованием упрощенной линейной характеристической кривой n-P согласно формуле (15) или характеристической кривой n-P согласно формуле (13), полученной из формулы Клосса (Kloss).

При операции 26 способа может быть определен коэффициент Q подачи при наличии сведений о мощности P2, подводимой к рабочей машине, и с использованием характеристической кривой Q-P.

На Фиг.7 показана схематическая иллюстрация альтернативного способа 21 согласно настоящему изобретению, в котором используют зависящую от нагрузки характеристическую кривую "частота вращения/интенсивность нагнетания", или, иными словами, характеристическую кривую n-Q. В этом способе сведения о количестве z лопастей и зависящую от нагрузки характеристическую кривую n(Q) "частота вращения/интенсивность нагнетания", заданную множеством (i) опорных значений (

На Фиг.9 показан комбинированный способ определения Q, в котором определение рабочей точки выполняют как по высоте Н подачи, так и по мощности P2. В этом способе также используют пульсацию давления p2 на нагнетательной стороне для определения выходной мощности P2 на валу и коэффициент Q подачи. Этот способ и в этот раз содержит операции 23, 24 и 25 способа, описанные на Фиг.3. И вновь параметры, уже описанные на Фиг.3, а также характеристическую кривую Q-P сохраняют в хранилище 30 данных. Кроме того, в нем хранят характеристическую кривую "интенсивность нагнетания/высота подачи", то есть характеристическую кривую Q-H, центробежного насоса. Для этого опорная таблица для характеристической кривой Q-P дополнена соответствующими значениями

Для определения коэффициента Q подачи выполняют операцию 28 способа, при которой определяют коэффициент подачи согласно комбинированному способу по характеристической кривой "интенсивность нагнетания/высота подачи" и по характеристической кривой "интенсивность нагнетания/мощность" центробежного насоса. Следовательно, определение рабочей точки может быть выполнено более точно и более надежно. При операции 15 способа вычисляют необходимую высоту Н подачи по предельному давлению р2 и давлению p1 всасывания.

На Фиг.10 показана установка 50, представляющая собой центробежный насос, в которой центробежный насос 51 подсоединен через вал 53 к асинхронному электродвигателю 52, который приводит в действие центробежный насос 51. Для этого на асинхронный электродвигатель 52 подают электропитание из линии 54 электропитания. Асинхронный электродвигатель 52 имеет табличку 55 с паспортными техническими данными, содержащую количественные величины, характеризующие асинхронный электродвигатель 52. Подсоединенный напорный патрубок 56 центробежного насоса 51 имеет расположенный на нем датчик 57 давления для измерения давления на нагнетательной стороне или предельного давления центробежного насоса 51. Датчик 57 давления соединен через линию 58 с устройством 61 согласно настоящему изобретению. Устройство 61 согласно настоящему изобретению производит оценку измерительных сигналов из датчика 57 давления и определяет рабочую точку рабочей машины 51. Для этого в нем используют способ согласно настоящему изобретению. Данные из таблички с паспортными техническими данными, а именно номинальная мощность P2N и номинальная частота nN вращения, являются достаточными в качестве величин, характеризующих асинхронный электродвигатель, для выполнения этого способа. Исходя из них, могут быть получены или вычислены все остальные параметры электродвигателя. Устройство 61 имеет соединение или устройство 62 ввода сигнала, пригодное для регистрации сигналов давления. Была доказана целесообразность проектирования устройства 62 ввода сигнала для составляющих сигнала с частотой до 500 Гц. Такое устройство ввода является более рентабельным, чем устройство ввода с высокими динамическими характеристиками, которое может регистрировать сигналы в частотном диапазоне порядка нескольких килогерц и обеспечивает возможность регистрации с достаточным быстродействием и с достаточной чувствительностью. Кроме того, устройство 61 имеет блок 64 обработки сигналов, который определяет частоту fD звука от вращения с достаточной точностью. Блок 64 обработки сигналов способен определять частоту звука от вращения с точностью до одной десятой герца или до нескольких сотых долей герца. Он имеет высокую частоту дискретизации и/или интервалы дискретизации соответствующей длины. Вычислительный блок 65 обеспечивает управление способом, выполняемым в устройстве 61, и координирует его выполнение. Кроме того, устройство 61 имеет индикатор и/или операционный блок 66. Кроме того, на этом устройстве может быть предусмотрено еще одно соединение для датчика давления, которое не здесь проиллюстрировано и которое служит, например, для регистрации давления всасывания в насосе. Кроме того, это устройство может иметь дополнительные входы для сигналов, которые здесь не проиллюстрированы, и/или интерфейс последовательной шины, например, для ввода или вывода считанных параметров.

На Фиг.11 показана установка, представляющая собой центробежный насос, которая состоит из центробежного насоса 51 и асинхронного электродвигателя 52, и устройство для определения рабочей точки в виде мобильного телефона 71. Оно определяет рабочую точку центробежного насоса 51 по шуму, распространяющемуся по воздуху, который передается центробежным насосом 51. Для этого мобильный телефон 71 имеет встроенный микрофон 72. В этом варианте осуществления изобретения, который приведен в качестве примера, в мобильном телефоне 71 используют способ согласно настоящему изобретению. Для этого в хранилище данных мобильного телефона 71, которое здесь не проиллюстрировано, может храниться надлежащая запрограммированная последовательность, и она может обрабатываться находящимся в мобильном телефоне вычислительным блоком, который здесь не проиллюстрирован.

Как проиллюстрировано на Фиг.12, устройство может также определять рабочую точку рабочей машины, будучи пространственно отделенным от нее. На Фиг.12 показана та же самая установка, представляющая собой центробежный насос, что и на Фиг. 11, которая состоит из центробежного насоса 51 и асинхронного электродвигателя 52. Мобильный телефон 71 со встроенным микрофоном 72 регистрирует рабочие шумы рабочей машины 51 в месте 78 работы центробежного насоса 51 и асинхронного электродвигателя 52, которое обозначено пунктирной линией. Для этого мобильный телефон 71 регистрирует сигналы шума, распространяющегося по воздуху, от рабочей машины 51. Устройство 61 для определения рабочей точки, будучи пространственно отделенным от рабочей машины 51, расположено в месте 79, где выполняют определение рабочей точки. В устройстве 61 используют средство связи, которое служит средством передачи сигнала для выполнения определения рабочей точки, будучи пространственно отделенным от рабочей машины 51. Сигналы шума, распространяющегося по воздуху, от центробежного насоса 51, которые зарегистрированы мобильным телефоном 71, передают или переправляют в устройство 61 посредством сети 77 связи.

Группа изобретений направлена на определение рабочей точки рабочей машины и/или асинхронного электродвигателя, приводящего ее в действие, в котором рабочая точка характеризуется мощностью, потребляемой рабочей машиной, и/или ее производительностью. Измеряемые переменные рабочей машины, зависящие от рабочей точки, регистрируют датчиками и измеренные значения оценивают и/или сохраняют во время работы рабочей машины. Рабочую точку определяют без использования переменных приводного асинхронного электродвигателя, получаемых путем электрических измерений, причем определяют частоту, являющуюся линейно пропорциональной основному тону рабочей машины, посредством анализа сигнала, в частности частотного анализа, по одной из переменных, получаемых путем механических измерений, которыми являются давление, перепад давления, мощность, вибрация, звук, распространяющийся в твердом теле, или звук, распространяющийся по воздуху. Определяют частоту (n) вращения двигателя, по которой, в свою очередь, определяют рабочую точку, характеризующуюся мощностью, потребляемой рабочей машиной, и/или ее производительностью, с использованием зависимости (М(n)) "частота вращения/крутящий момент" асинхронного электродвигателя. Изобретения направлены на упрощение, надежное определение и обеспечение контроля текущей рабочей точки. 3 н. и 17 з.п. ф-лы, 16 ил.

1. Способ определения рабочей точки рабочей машины и/или асинхронного электродвигателя, приводящего ее в действие, где рабочая точка характеризуется подводимой к рабочей машине мощностью и/или ее коэффициентом подачи, а одну или большее количество зависящих от рабочей точки измеряемых переменных рабочей машины регистрируют одним или большим количеством датчиков, и измеренные значения оценивают и/или сохраняют во время работы рабочей машины, отличающийся тем, что рабочую точку определяют без использования переменных приводного асинхронного электродвигателя, получаемых путем электрических измерений, и тем, что определяют частоту, линейно пропорциональную звуку от вращения рабочей машины, исходя из переменной, получаемой путем механических измерений, а именно давления, перепада давления, силы, вибрации, шума, распространяющегося в твердом теле, или шума, распространяющегося по воздуху, посредством анализа сигнала, в частности частотного анализа, по ней определяют частоту (n) вращения механизма привода и определяют рабочую точку по вызванной пробуксовкой зависимости "частота вращения/крутящий момент" асинхронного электродвигателя (52).

2. Способ по п.1, отличающийся тем, что подводимую к рабочей машине мощность (Р2) определяют посредством следующих операций:

- операции определения характеристической кривой (М(n)) "частота вращения/крутящий момент" электродвигателя (52), в частности, посредством заданных параметров электродвигателя, а именно расчетной мощности (P2N) и расчетной частоты (nN) вращения, а при необходимости, частоты (n0) синхронного вращения, предельного перегрузочного момента (Mk), предельной перегрузочной частоты (nk) вращения или предельной перегрузочной пробуксовки (sk);

- операции определения подводимой мощности (p2) или крутящего момента (М) электродвигателя (52), исходя из определенной частоты (n) вращения привода и характеристической кривой (М(n)) "частота вращения/крутящий момент" электродвигателя (52).

3. Способ по п.1 или 2, отличающийся тем, что в случае насоса, в частности центробежного насоса (51), как рабочей машины коэффициент (Q) подачи насоса определяют по частоте (n) вращения его привода.

4. Способ по п.1 или 2, отличающийся тем, что коэффициент (Q) подачи насоса определяют по подводимой мощности (P2), определенной по частоте (n) вращения привода.

5. Способ по п.1 или 2, отличающийся тем, что коэффициент (Q) подачи насоса определяют, исходя из параметров электродвигателя (52), которые описывают характеристическую кривую (М(n)) "частота вращения/крутящий момент" электродвигателя (52), а также исходя из параметров насоса, которые описывают характеристическую кривую (10) "интенсивность нагнетания/мощность", и из частоты (n) вращения привода.

6. Способ по п.1 или 2, отличающийся тем, что коэффициент (Q) подачи центробежного насоса (51) определяют по характеристической кривой, которая отображает зависимость изменения частоты вращения от коэффициента (Q) подачи насоса в зависимости от нагрузки.

7. Способ по п.1 или 2, отличающийся тем, что частоту (n) вращения привода определяют, исходя из измеренных значений от одного или от большего количества датчиков давления (57), для определения рабочей точки насоса, в частности, центробежного насоса (51).

8. Способ по одному из пп.1-2, отличающийся тем, что частоту (n) вращения привода определяют, исходя из измеренных значений от одного или от большего количества датчиков шума, распространяющегося в твердом теле, и/или шума, распространяющегося по воздуху, для определения рабочей точки рабочей машины и/или асинхронного электродвигателя (52), приводящего ее в действие.

9. Способ текущего контроля определенной по одному из пп.1-2 рабочей точки рабочей машины и/или асинхронного электродвигателя, приводящего ее в действие, отличающийся тем, что обнаруживают неработоспособное рабочее состояние, в частности, перегрузку или недостаточную нагрузку рабочей машины и/или асинхронного электродвигателя (52) на основании того, что рабочая точка вышла за пределы заданного диапазона.

10. Устройство для определения и/или для текущего контроля рабочей точки рабочей машины и/или асинхронного электродвигателя, приводящего ее в действие, где рабочая точка характеризуется подводимой к рабочей машине мощностью и/или ее коэффициентом подачи, с одним или большим количеством входов для регистрации измеряемых переменных, зависящих от рабочей точки, отличающееся тем, что это устройство (61) имеет хранилище (30, 33) данных для хранения технических данных рабочей машины и/или асинхронного электродвигателя, приводящего ее в действие, и определяет частоту, линейно пропорциональную звуку от вращения рабочей машины, исходя из переменной, получаемой путем механических измерений, а именно давления, перепада давления, силы, вибрации, шума, распространяющегося в твердом теле, или шума, распространяющегося по воздуху, посредством анализа сигнала, в частности частотного анализа, по ней определяет частоту (n) вращения механизма привода и определяет рабочую точку и, при необходимости, осуществляет текущий контроль рабочей точки на основании переменных, получаемых путем иных измерений, чем электрические измерения, из вызванной пробуксовкой зависимости "частота вращения/крутящий момент" асинхронного электродвигателя (52).

11. Устройство по п.10, отличающееся тем, что подводимую к рабочей машине мощность определяют посредством следующих операций:

- операции определения характеристической кривой (М(n)) "частота вращения/крутящий момент" электродвигателя (52), в частности, посредством заданных параметров электродвигателя, а именно расчетной мощности (P2N) и расчетной частоты (nN) вращения, а при необходимости, частоты (n0) синхронного вращения, предельного перегрузочного момента (Mk), предельной перегрузочной частоты (nk) вращения или предельной перегрузочной пробуксовки (sk);

- операции определения подводимой мощности (@Р2) или крутящего момента (М) электродвигателя (52) по частоте (n) вращения привода и характеристической кривой (М(n)) "частота вращения/крутящий момент" электродвигателя (52).

12. Устройство по п.10 или 11, отличающееся тем, что рабочей машиной является насос, в частности центробежный насос (51), и операция определения рабочей точки включает в себя определение коэффициента (Q) подачи насоса, исходя из частоты (n) вращения привода.

13. Устройство по п.10, отличающееся тем, что это устройство (61) определяет коэффициент (Q) подачи насоса, в частности центробежного насоса (51), по подводимой мощности (P2), определенной, исходя из частоты (n) вращения привода.

14. Устройство по п.10 или 11, отличающееся тем, что это устройство (61) определяет коэффициент (Q) подачи насоса, в частности центробежного насоса (51), по параметрам электродвигателя (52), которые описывают характеристическую кривую (М(n)) "частота вращения/крутящий момент" электродвигателя (52), а также по параметрам насоса, которые описывают характеристическую кривую (10) "интенсивность нагнетания/мощность", и по частоте (n) вращения привода.

15. Устройство по п.12, отличающееся тем, что это устройство (61) определяет коэффициент (Q) подачи насоса, в частности центробежного насоса (51), по характеристической кривой, которая отображает зависимость изменения частоты вращения от коэффициента (Q) подачи насоса в зависимости от нагрузки.

16. Устройство по одному из пп.10-11, отличающееся тем, что это устройство (61) имеет, по меньшей мере, один вход (62) для сигнала от датчика (57) давления и определяет частоту (n) вращения привода по измеренным значениям сигнала от подсоединенного датчика (57) давления для определения рабочей точки рабочей машины.

17. Устройство по одному из пп.10-11, отличающееся тем, что это устройство (61) имеет, по меньшей мере, один вход для сигнала для датчика шума, распространяющегося в твердом теле, и/или шума, распространяющегося по воздуху, и определяет частоту (n) вращения привода по измеренным значениям сигнала от подсоединенного датчика шума, распространяющегося в твердом теле, и/или шума, распространяющегося по воздуху, для определения рабочей точки рабочей машины и/или асинхронного электродвигателя (52), приводящего ее в действие.

18. Устройство по одному из пп.10-11, отличающееся тем, что это устройство может быть подключено к микрофону (72) или имеет встроенный микрофон (72) для регистрации измеряемых переменных, зависящих от рабочей точки.

19. Устройство по п.18, отличающееся тем, что этим устройством является телефон, в частности мобильный телефон (71), для регистрации рабочих шумов рабочей машины и для определения и/или для текущего контроля рабочей точки.

20. Устройство по п.18, отличающееся тем, что в этом устройстве (61) используется средство связи, в частности телефон или мобильный телефон (71), и сеть (77) связи для выполнения определения и/или текущего контроля рабочей точки в ином месте (79), чем место (78) работы рабочей машины.

| DE 19618462 A1, 13.11.1997 | |||

| Насосная установка | 1989 |

|

SU1665087A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ПРИ РАБОТЕ С ПЕРЕГРУЗКОЙ ЭЛЕКТРОДВИГАТЕЛЕЙ МАГИСТРАЛЬНЫХ НАСОСОВ НЕФТЕПЕРЕКАЧИВАЮЩЕЙ СТАНЦИИ МАГИСТРАЛЬНОГО НЕФТЕПРОВОДА (НПС МН) | 2004 |

|

RU2256100C1 |

| Автоматическая система комбинированного управления насосной установкой | 1991 |

|

SU1779794A1 |

| DE 2946049 A1, 27.05.1981 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

Авторы

Даты

2014-12-27—Публикация

2010-04-27—Подача