Изобретение относится к металлургии, в частности к способам химико-термической обработки деталей из легированных сталей, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, в том числе деталей, работающих в парах трения, зубчатых колес и роторов винтовых насосов и двигателей.

Одними из ответственных деталей нефтяного и нефтедобывающего машиностроения являются роторы винтовых насосов и двигателей. Указанные роторы обычно изготавливается из легированных сталей в виде стержня, на котором нарезаны наружные винтовые зубья. При работе роторы винтовых насосов и двигателей подвергается интенсивному изнашиванию. Например, ротор забойного двигателя подвергается воздействию жидкой среды, содержащей механические примеси. Твердые частицы бурового раствора изнашивают поверхность ротора, что приводит к разрушению уплотнения между ротором и статором и ухудшают работу двигателя, резко снижая сроки его эксплуатации.

Для повышения стойкости поверхностного слоя материала указанных деталей используют химико-термическую обработку (ХТО), в частности азотирование

Широко известны процессы упрочнения поверхности деталей методами ХТО. Известен, например способ химико-термической обработки стальных изделий, включающий диффузионное насыщение элементами внедрения и замещения и последующий нагрев поверхности изделия (А.С. СССР №1515772, МПК С23С 8/00. Способ химико-термической обработки стальных изделий. Бюл. №36, 2013 г.).

Известен способ ХТО деталей, заключающий в высокотемпературном азотировании, закалке с последующим отпуском [Лахтин Ю.М., Коган Я.Д. Азотирование стали. М.: Машиностроение, 1976, с. 99-102]. В результате обработки получают высокоазотистый слой небольшой толщины. Такой слой хорошо противостоит коррозии в атмосфере, но плохо работает при высоких изгибных, контактных напряжениях и в условиях повышенного износа.

Известны также методы ионного азотирования в плазме тлеющего разряда постоянного или пульсирующего тока, которые включают в себя две стадии - очистку поверхности катодным распылением и собственно насыщение поверхности металла азотом [Теория и технология азотирования / Лохтин Ю.М., Коган Л.Д. и др. // М., Металлургия, 1990, с. 89].

Известен также способ азотирования металлов и сплавов, при котором на стадии очистки изделий тлеющий разряд периодически переводят в импульсную электрическую дугу. Это позволяет интенсифицировать процесс за счет быстрого разогрева обрабатываемой поверхности в первые минуты до более высоких температур, чем температура процесса азотирования (А.С. СССР 1534092, МПК С23С 8/36, опубл. 07.01.90; BG 43787. МПК С23С 8/36. Method for chemico-thermic treatment in glowing discharge of gear transmissions. 1988).

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ азотирования детали из легированной стали, включающий размещение детали в рабочей камере установки, активацию поверхности детали перед азотированием, подачу в камеру рабочей насыщающей среды, нагрев детали до температур азотирования и выдержку при этих температурах до формирования необходимой толщины азотированного слоя (патент РФ № 2559606, МПК C23C 8/02,опубл. 10.08.2015).

Недостатками известных способов и прототипа являются невысокая износостойкость поверхности из-за неоднородности диффузионного слоя и образования в диффузионном слое хрупких фаз, а также формирования нитридной сетки, приводящей к выкрашиванию азотированных зерен в процессе эксплуатации деталей.

Азотирование с использованием известных способов приводит к следующим негативным явлениям: существует высокая вероятность образования неравномерного слоя с уменьшенной концентрацией насыщаемого вещества, неоднородной и пониженной твердостью материала поверхностного слоя, возникновением дефектных участков, особенно при образовании развитой нитридной сетки. Для удаления дефектных участков поверхностного слоя после азотирования проводится шлифование, однако, в основном из-за образования нитридной сетки происходит удаление наиболее насыщенного азотом слоя, который сохранялся бы при возможности подавления процессов образования нитридной сетки.

Причиной образования нитридной сетки в азотированном слое является различие в интенсивности диффузии азота в зернах металла и по его границам (поскольку интенсивность диффузии по границам зерен намного выше в объемах зерен, то это приводит к перенасыщению границ зерен азотом). Как известно [Иваненко А. О., Тулькова И. А., Уваров М. М. Технологические особенности азотирования резьбовых поверхностей ответственных деталей электромеханического привода. Изв. вузов. приборостроение. 2018. т. 61, № 4. с. 360 – 367.], наличие нитридной сетки в значительной степени снижает износостойкость азотированного слоя.

В то же время также известно [Гегузин Я.Е. Диффузионная зона. – М.: Наука, 1979. – 343 с.], что наличие плотных объемов дефектов кристаллической структуры приводит к интенсификации диффузионных процессов. При этом, возможно создание высокой плотности дефектов кристаллической структуры методами интенсивной пластической деформации (ИПД) [Тиняев В.Г., Назаренко В.Д., Лахник А.М. Особенности формирования диффузионных слоев на сплавах железа после предварительной пластической деформации // Металлофизика и новейшие технологии. – 1996. Т. 18. № 2. С. 45–51.] и методами высокоэнергетической ионной имплантации [Риссел Х. Ионная имплантация . М.: Наука, 1983. 358 с.]. В то же время, если использовать только методы ИПД, то образованный в этом случае поверхностный слой (ПС) материала будет иметь мелкокристаллическую структуру, которая, однако, при нагреве в процессе азотирования будет происходить процесс рекристаллизации с укрупнением зерен.

Известно также, что в процессе высокоэнергетической ионной имплантации (порядка 20 кЭВ и более), в ПС происходит формирование высокой плоти дефектов кристаллической структуры на глубине порядка от 200 до 300 мкм [Риссел Х. Ионная имплантация. М.: Наука, 1983. 358 с.]. Кроме того, на границах зерен возникают зоны, блокирующие диффузионные процессы, приводящие, например к резкому повышению коррозионной стойкости ПС [Повышение сопротивления высокотемпературной газовой коррозии лопаток компрессора путем комбинированного модифицирования их поверхности. Смыслов А.М. и др.

Сб.докладов VI Всероссийской конференции по испытаниям исследованиям свойств материалов "ТестМат". ФГУП ВИАМ. 2015. С. 24.].

Задачей предлагаемого изобретения является интенсификация процесса и повышение качества азотирования деталей из легированных сталей за счет активации поверхностного слоя и формирования в нем высокой плотности дефектов кристаллической структуры, обеспечивающих равновеликие диффузионные процессы внутри зерен металла и по их границам, и тем самым подавляющих образование нитридной сетки.

Техническим результатом заявляемого изобретения является повышение производительности и качества процесса азотирования, а также повышение износостойкости азотированного слоя деталей из легированных сталей.

Технический результат достигается тем, что в способе азотирования детали из легированной стали, включающий размещение детали в рабочей камере, активацию поверхности детали перед азотированием, подачу в камеру рабочей насыщающей среды, нагрев детали до температуры азотирования и выдержку при этой температуре до формирования необходимой толщины азотированного слоя (Hаз), в отличие от прототипа активацию поверхности детали перед азотированием проводят в два этапа, на первом этапе осуществляют поверхностное пластическое деформирование детали, обеспечивая от 1,1 до 1,2 раз превышение толщины измененного в результате поверхностного пластического деформирования слоя (Hдеф ) над толщиной формируемого азотированного слоя (Hаз), а затем на втором этапе активации проводят высокоэнергетическую ионно-имплантационную обработку поверхности детали ионами азота обеспечивающую формирование в поверхностном слое детали на глубину азотирования радиационных дефектов кристаллической структуры, обеспечивающих равновеликий процесс диффузии азота внутри зерен металла и по их границам.

Кроме того, возможно использование в способе следующих дополнительных приемов: высокоэнергетическую ионно-имплантационную обработку поверхности детали проводят при энергии ионов от 20 до 24 кэВ, дозе облучения от 1,2⋅1017 см-2 до 1,3⋅1017 см-2, скорости набора дозы облучения от 0,7⋅1015 с-1 до 1,2⋅1015 с-1 ; поверхностную пластическую деформацию проводят ультразвуковым инструментом при частоте f=17-20 кГц и амплитуде ξm=4-16 мкм акустических колебаний и усилием его прижима к детали 40-160 H; в качестве метода азотирования используют ионное азотирование.

Повышение требований к качеству обработки деталей машин послужило поводом для совершенствования методов насыщения поверхности легирующими элементами и привело к созданию ряда новых способов обработки, таких как ионное азотирование [Теория и технология азотирования / Лохтин Ю.М., Коган Л.Д. и др. // М., Металлургия, 1990, с. 89] и ионная имплантация [например, патент РФ №2496910. МПК С23С 14/02. СПОСОБ ИОННО-ИМПЛАНТАЦИОННОЙ ОБРАБОТКИ ЛОПАТОК КОМПРЕССОРА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ. Бюл №30, 2013]. Ионная имплантация позволяет производить насыщение поверхностного слоя деталей практически любыми легирующим и элементами, а детали, упрочненные методом ионной имплантации, имеют гораздо более высокие эксплуатационные свойства, чем детали, подвергнутые обычной или ионной химико-термической обработке [Модифицирование и легирование поверхности лазерными, ионными и электронными пучками / Под ред. Д.М. Поута, Г. Фоти, Д.К. Джекобсона. М.: Мир, 1987, 424 с.; Модифицирование и легирование поверхности лазерными, ионными и электронными пучками. / под ред. Дж. М. Поута. М.: Машиностроение, 1987. - 424 с.]. При этом основными недостатками ионно-имплантационной обработки являются дороговизна метода и незначительная глубина проникновения легированных элементов в поверхностный слой материала.

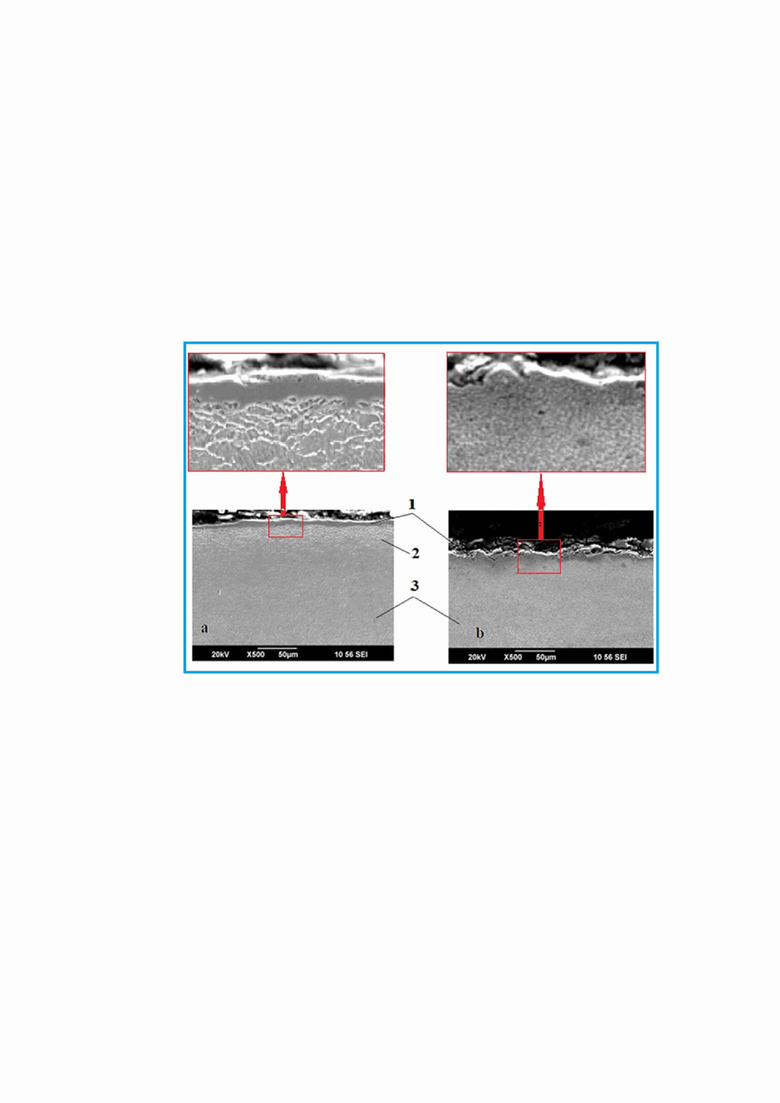

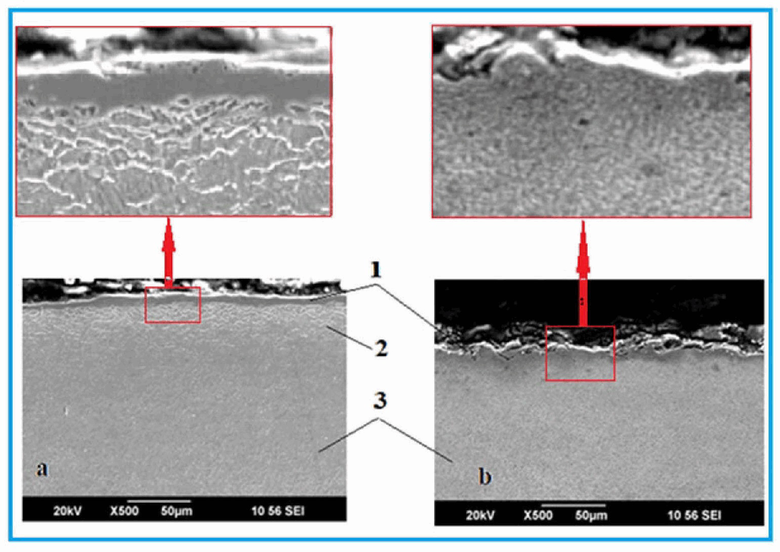

На фиг. представлены микрофотографии азотированных слоев легированной стали. (Фигура содержит: a – азотированный слой при традиционном ионном азотировании; b – при азотировании, с предварительной активацией пор схеме: ППД + высокоэнергетической ионной имплантацией. 1 – поверхность образца, 2 – область образования нитридной сетки, 3 – азотированный слой).

Для оценки эксплуатационных свойств деталей, обработанных по предлагаемому способу, были проведены следующие испытания. Образцы из высоколегированных сталей 20Х13, 40Х, 40ХН были подвергнуты обработке как по способам-прототипам (А.С. СССР №1574679, патент РФ №2144095), согласно приведенным в способе-прототипе условиям и режимам обработки, так и по вариантам предлагаемого способа.

Режимы обработки образцов по предлагаемому способу

Ионная имплантация при обработке деталей из легированных сталей перед азотированием проводилась по следующим режимам: имплантируемые ионы азота N; доза - 1,0⋅1017 см-2 - неудовлетворительный результат (Н.Р.); 1,2⋅1017 см-2 - удовлетворительный результат (У.Р.); 1,3⋅1017 см-2 (У.Р.); 1,5⋅1017 см-2 (Н.Р.); скорость набора дозы облучения - 0,5⋅1015 с-1 (Н.Р.); 0,7⋅1015 с-1 (У.Р.); 1⋅1015 с-1 (У.Р.); 1,3⋅1015 с-1 (У.Р.); 1,5⋅1015 с-1 (Н.Р.), энергия: 18 кэВ (Н.Р.); 20 кэВ (У.Р.); 22 кэВ(У.Р.); 24 кэВ (У.Р.); 27 кэВ (Н.Р.).

Глубина поверхностного пластического деформирования (ППД) детали (Hдеф ): 0,9 Hаз - (Н.Р.); 1,1 Hаз - (У.Р.); 1,2 Hаз - (У.Р.); 1,4 Hаз - (Н.Р.).

Проведение ППД: ультразвуковым инструмент; частота, (f) : 15 кГц - (Н.Р.); 17 кГц - (У.Р.); 20кГц - (У.Р.); 23 кГц - (Н.Р.); амплитуда акустических колебаний, (ξm) : 2 мкм - (Н.Р.); 4 мкм - (У.Р.); 8 мкм - (У.Р.); 12 мкм - (У.Р.); 16 мкм - (У.Р.); 18 мкм - (Н.Р.); усилие прижима инструмента к детали: 30 H - (Н.Р.); 40 H - (У.Р.); 80 H - (У.Р.); 120 H - (У.Р.); 160 H - (У.Р.); 200 H - (Н.Р.).

Азотирование деталей проводили газовым и ионно-плазменным методами (отличие предлагаемого способа от существующих состояло в предварительной активации поверхности поверхностным пластическим деформированием и ионно-имплантационной обработкой). В качестве одного из методов азотирования применяли ионное азотирование.

Испытания показали на повышение износостойкости образцов по сравнению с прототипом от 3,5 до 3,8 раз. (Таблицы 1-3) (т.е. в результате использования активирования поверхности перед азотированием). Скорость азотирования за счет увеличения скорости диффузии возросла приблизительно в 1,3…1,6 раза. Исследование образцов показало на повышение однородности структуры диффузионной зоны материалов и отсутствие нитридной сетки при азотировании по предложенному способу.

Таким образом, проведенные сравнительные испытания показали, что применение в способе азотирования детали из легированной стали следующих существенных признаков: размещение детали в рабочей камере; активация поверхности детали перед азотированием; подачу в камеру рабочей насыщающей среды; нагрев детали до температуры азотирования и выдержку при этой температуре до формирования необходимой толщины азотированного слоя; проведение активации поверхности детали перед азотированием в два этапа, на первом этапе осуществляют поверхностное пластическое деформирование детали, обеспечивая от 1,1 до 1,2 раз превышение толщины измененного в результате поверхностного пластического деформирования слоя над толщиной формируемого азотированного слоя , а затем на втором этапе активации проводят высокоэнергетическую ионно-имплантационную обработку поверхности детали ионами азота, обеспечивающую формирование в поверхностном слое детали на глубину азотирования радиационных дефектов кристаллической структуры, обеспечивающих равновеликий процесс диффузии азота внутри зерен металла и по их границам; проведение высокоэнергетической ионно-имплантационной обработки поверхности детали при энергии ионов от 20 до 24 кэВ, дозе облучения от 1,2⋅1017 см-2 до 1,3⋅1017 см-2, скорости набора дозы облучения от 0,7⋅1015 с-1 до 1,2⋅1015 с-1; проведение поверхностной пластической деформации ультразвуковым инструментом при частоте f=17-20 кГц и амплитуде ξm=4-16 мкм акустических колебаний и усилием его прижима к детали 40-160 H; использование в качестве метода азотирования ионного азотирования позволяет обеспечить заявленный технический результат предлагаемого изобретения - повышение производительности и качества процесса азотирования, а также повышение износостойкости азотированного слоя деталей из легированных сталей.

Таблица1

Износостойкость образцов из легированных сталей 20Х13 после ХТО

образцов

Таблица 2

Износостойкость образцов из легированных сталей 40Х после ХТО

образцов

Таблица3

Износостойкость образцов из легированных сталей 40ХН после ХТО

образцов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2787278C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2023 |

|

RU2795620C1 |

| Способ подбора дозы ионной имплантации для активации поверхности детали из легированной стали перед азотированием | 2023 |

|

RU2794640C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2786244C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2559606C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2627551C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ | 2015 |

|

RU2605395C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА | 2015 |

|

RU2605394C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ТИТАНА | 2015 |

|

RU2605029C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ СПЛАВА НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2606352C1 |

Изобретение относится к способу азотирования детали из легированной стали. Способ включает размещение детали в рабочей камере, активацию поверхности детали перед азотированием, подачу в камеру рабочей насыщающей среды, нагрев детали до температуры азотирования и выдержку детали при этой температуре до формирования необходимой толщины азотированного слоя, при этом активацию поверхности детали перед азотированием проводят в два этапа, на первом этапе осуществляют поверхностное пластическое деформирование детали, обеспечивая от 1,1 до 1,2 раз превышение толщины измененного в результате поверхностного пластического деформирования слоя над толщиной формируемого азотированного слоя, а затем на втором этапе активации проводят высокоэнергетическую ионно-имплантационную обработку поверхности детали ионами азота, обеспечивающую формирование в поверхностном слое детали на глубину азотирования радиационных дефектов кристаллической структуры, обеспечивающих равновеликий процесс диффузии азота внутри зерен металла и по их границам, причем высокоэнергетическую ионно-имплантационную обработку поверхности детали проводят при энергии ионов от 20 до 24 кэВ, дозе облучения от 1,2⋅1017 см-2 до 1,3⋅1017 см-2, скорости набора дозы облучения от 0,7⋅1015 с-1 до 1,2⋅1015 с-1, а поверхностную пластическую деформацию проводят ультразвуковым инструментом при частоте f=17-20 кГц и амплитуде ξm=4-16 мкм акустических колебаний и усилием его прижима к детали 40-160 H, а в качестве метода азотирования используют ионное азотирование. Техническим результатом является повышение производительности и качества процесса азотирования, а также повышение износостойкости азотированного слоя деталей из легированных сталей. 3 табл., 1 ил.

Способ азотирования детали из легированной стали, включающий размещение детали в рабочей камере, активацию поверхности детали перед азотированием, подачу в камеру рабочей насыщающей среды, нагрев детали до температуры азотирования и выдержку детали при этой температуре до формирования необходимой толщины азотированного слоя, отличающийся тем, что активацию поверхности детали перед азотированием проводят в два этапа, на первом этапе осуществляют поверхностное пластическое деформирование детали, обеспечивая от 1,1 до 1,2 раз превышение толщины измененного в результате поверхностного пластического деформирования слоя над толщиной формируемого азотированного слоя, а затем на втором этапе активации проводят высокоэнергетическую ионно-имплантационную обработку поверхности детали ионами азота, обеспечивающую формирование в поверхностном слое детали на глубину азотирования радиационных дефектов кристаллической структуры, обеспечивающих равновеликий процесс диффузии азота внутри зерен металла и по их границам, причем высокоэнергетическую ионно-имплантационную обработку поверхности детали проводят при энергии ионов от 20 до 24 кэВ, дозе облучения от 1,2⋅1017 см-2 до 1,3⋅1017 см-2, скорости набора дозы облучения от 0,7⋅1015 с-1 до 1,2⋅1015 с-1, а поверхностную пластическую деформацию проводят ультразвуковым инструментом при частоте f=17-20 кГц и амплитуде ξm=4-16 мкм акустических колебаний и усилием его прижима к детали 40-160 H, а в качестве метода азотирования используют ионное азотирование.

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2559606C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2198954C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2677908C1 |

| Способ азотирования нержавеющих сталей в условиях низкого давления | 1988 |

|

SU1574679A1 |

| СПОСОБ ИОННО-ИМПЛАНТАЦИОННОЙ ОБРАБОТКИ ЛОПАТОК КОМПРЕССОРА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2011 |

|

RU2496910C2 |

| JP 2007191784 A, 02.08.2007 | |||

| CN 106435457 B, 05.04.2019. | |||

Авторы

Даты

2022-08-01—Публикация

2022-01-30—Подача