Изобретение относится к способам химико-термической обработки деталей из легированных сталей, и может быть использовано в машиностроении для поверхностного упрочнения деталей машин, в том числе деталей, работающих в парах трения, зубчатых колес и роторов винтовых насосов и двигателей.

Одними из ответственных деталей нефтяного и нефтедобывающего машиностроения являются роторы винтовых насосов и двигателей. Указанные роторы обычно изготавливается из легированных сталей в виде стержня, на котором нарезаны наружные винтовые зубья. При работе роторы винтовых насосов и двигателей подвергается интенсивному изнашиванию. Например, ротор забойного двигателя подвергается воздействию жидкой среды, содержащей механические примеси. Твердые частицы бурового раствора изнашивают поверхность ротора, что приводит к разрушению уплотнения между ротором и статором и ухудшают работу двигателя, резко снижая сроки его эксплуатации.

Для повышения стойкости поверхностного слоя материала указанных деталей используют химико-термическую обработку (ХТО), в частности азотирование

Широко известны процессы упрочнения поверхности деталей методами ХТО. Известен, например способ химико-термической обработки стальных изделий, включающий диффузионное насыщение элементами внедрения и замещения и последующий нагрев поверхности изделия (А.С. СССР №1515772, МПК С23С 8/00. Способ химико-термической обработки стальных изделий. Бюл. №36, 2013 г.).

Известен способ ХТО деталей, заключающий в высокотемпературном азотировании, закалке с последующим отпуском [Лахтин Ю.М., Коган Я.Д. Азотирование стали. М.: Машиностроение, 1976, с. 99-102]. В результате обработки получают высокоазотистый слой небольшой толщины. Такой слой хорошо противостоит коррозии в атмосфере, но плохо работает при высоких изгибных, контактных напряжениях и в условиях повышенного износа.

Известны также методы ионного азотирования в плазме тлеющего разряда постоянного или пульсирующего тока, которые включают в себя две стадии - очистку поверхности катодным распылением и собственно насыщение поверхности металла азотом [Теория и технология азотирования / Лахтин Ю.М., Коган Л.Д. и др. // М., Металлургия, 1990, с. 89].

Известен также способ азотирования металлов и сплавов, при котором на стадии очистки изделий тлеющий разряд периодически переводят в импульсную электрическую дугу. Это позволяет интенсифицировать процесс за счет быстрого разогрева обрабатываемой поверхности в первые минуты до более высоких температур, чем температура процесса азотирования (А.С. СССР 1534092, МПК С23С 8/36, опубл. 07.01.90; BG 43787. МПК С23С 8/36. Method for chemico-thermic treatment in glowing discharge of gear transmissions. 1988).

Однако, азотирование с использованием известных способов (например, А.С. СССР 1534092 , BG 43787) приводит к следующим негативным явлениям: существует высокая вероятность образования неравномерного слоя с уменьшенной концентрацией насыщаемого вещества, неоднородной и пониженной твердостью материала поверхностного слоя, возникновением дефектных участков, особенно при образовании развитой нитридной сетки. Для удаления дефектных участков поверхностного слоя после азотирования проводится шлифование, однако, в основном из-за образования нитридной сетки происходит удаление наиболее насыщенного азотом слоя, который сохранялся бы при возможности подавления процессов образования нитридной сетки.

Причиной образования нитридной сетки в азотированном слое является различие в интенсивности диффузии азота в зернах металла и по его границам (поскольку интенсивность диффузии по границам зерен намного выше в объемах зерен, то это приводит к перенасыщению границ зерен азотом). Как известно [Иваненко А.О., Тулькова И.А., Уваров М.М. Технологические особенности азотирования резьбовых поверхностей ответственных деталей электромеханического привода. Изв. вузов. приборостроение. 2018. т. 61, № 4. с. 360 - 367.], наличие нитридной сетки в значительной степени снижает износостойкость азотированного слоя.

В то же время также известно [Гегузин Я.Е. Диффузионная зона. - М.: Наука, 1979. - 343 с.], что наличие плотных объемов дефектов кристаллической структуры приводит к интенсификации диффузионных процессов. При этом, возможно создание высокой плотности дефектов кристаллической структуры методами интенсивной пластической деформации (ИПД) [Тиняев В.Г., Назаренко В.Д., Лахник А.М. Особенности формирования диффузионных слоев на сплавах железа после предварительной пластической деформации // Металлофизика и новейшие технологии. - 1996. Т. 18. № 2. С. 45-51.] и методами высокоэнергетической ионной имплантации [Риссел Х. Ионная имплантация . М.: Наука, 1983. 358 с.]. В то же время, если использовать только методы ИПД, то образованный в этом случае поверхностный слой (ПС) материала будет иметь мелкокристаллическую структуру, которая, однако, при нагреве в процессе азотирования будет происходить процесс рекристаллизации с укрупнением зерен.

Известно также, что в процессе высокоэнергетической ионной имплантации (порядка 20 кЭВ и более), в ПС происходит формирование высокой плоти дефектов кристаллической структуры на глубине порядка от 200 до 300 мкм [Риссел Х. Ионная имплантация. М.: Наука, 1983. 358 с.]. Кроме того, на границах зерен возникают зоны, блокирующие диффузионные процессы, приводящие, например к резкому повышению коррозионной стойкости ПС [Повышение сопротивления высокотемпературной газовой коррозии лопаток компрессора путем комбинированного модифицирования их поверхности. Смыслов А.М. и др.

Сб.докладов VI Всероссийской конференции по испытаниям исследованиям свойств материалов "ТестМат". ФГУП ВИАМ. 2015. С. 24.].

Указанные недостатки известных способов азотирования устраняются способом (патент РФ № 2777058. МПК C23C 8/26 Способ азотирования детали из легированной стали. 2022 г.)

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ ионного азотирования детали из легированной стали, включающий ионно-имплантационную активацию поверхности детали перед азотированием (энергией ионов порядка 20 - 30 кэВ), нагрев детали до температуры азотирования и выдержку детали при этой температуре до формирования необходимой толщины азотированного слоя. При этом задается диапазон энергии ионов и дозы облучения. (Патент РФ № 2777058. МПК C23C 8/26 Способ азотирования детали из легированной стали. 2022 г.). Техническим результатом известного способа является обеспечение равновеликого процесса диффузии азота внутри зерен металла и по их границам.

Однако данный способ дает лишь приблизительные параметры процесса активации поверхности для последующего азотирования, что снижает надежность формируемого азотированного слоя детали из-за вероятного разброса свойств азотированного слоя, а также требует дополнительного комплекса сложных натурных испытаний образцов с целью определения оптимальных параметров процесса азотирования при активации поверхностного слоя материала детали высокоэнергетической ионной имплантацией для каждого конкретного случая.

Известен способ определения дозы ионной имплантации с использованием коллимированного пучком светового излучения. При этом освещают контролируемую область поверхности имплантированного и неимплантированного образцов. В направлении зеркального отражения формируют картины отраженного излучения. По максимальным значениям интенсивности последнего судят о дозе ионной имплантации. (Заявка на патент РФ №93032267/25, Способ определения дозы ионной имплантации 1995.)

Однако известный способ определения дозы ионной имплантации не может быть использован для подбора дозы имплантации ионов, поскольку функцией этого способа (Заявка на патент РФ №93032267/25) является определение дозы ионной имплантации без оценки изменения свойств активированной в результате ионного облучения материала поверхностного слоя детали.

Задачей предлагаемого технического решения является разработка способа, позволяющего произвести активацию поверхностного слоя материала детали высокоэнергетической ионной имплантацией перед азотированием при оптимально подобранной дозе облучения ионами.

Техническим результатом предлагаемого изобретения является повышение качества и износостойкости азотированного слоя детали из легированной стали за счет подбора оптимальной дозы ионной имплантации перед азотированием.

Технический результат достигается тем, что в способе подбора дозы ионной имплантации для активации поверхности детали из легированной стали перед азотированием, включающем подготовку образцов из испытуемой легированной стали под ионную имплантацию, ионную имплантацию образцов по заданным значениям энергии и дозы имплантации, последующее ионное азотирование упомянутых образцов и выбор дозы имплантации ионов по результатам испытаний образцов в отличие от прототипа используют одинаковые по форме и размерам плоские образцы для испытания на разрыв толщиной равной толщине заданного азотированного слоя, берут группу образцов, выбирают энергию ионов в диапазоне от 18 до 30 кэВ, выбирают вид и род имплантируемого иона, производят ионно-имплантационную обработку упомянутой группы образцов, при увеличении для каждого последующего образца дозы ионной имплантации Di ИИ, выбирая исследуемый диапазон доз от минимально возможной дозы Dmin ИИ, до дозы, вызывающей разупрочнение образца Dmax ИИ, с шагом изменения доз, обеспечивающим построение зависимости предела прочности азотированного образца с предварительной активацией ионной имплантацией σ в аз ИИ от дозы ионной имплантации Di ИИ : σ в аз ИИ = f (Di ИИ), где Di ИИ - текущее значение исследуемой дозы ионной имплантации, затем проводят сквозное азотирование на всю толщину всех упомянутых образцов, определяют предел прочности каждого образца σ вi аз ИИ+А и по полученному максимальному значению предела прочности σ вmax аз ИИ+А выбирают дозу ионной имплантации Dопт ИИ.

Кроме того, возможно использование в способе следующих дополнительных приемов: в качестве ионов для ионно-имплантационной обработки образцов используют либо ионы азота, либо ионы хрома, либо ионы титана, либо ионы ванадия, а в качестве минимально возможной дозы Dmin ИИ, берут значение Dmin ИИ = 0,5⋅1017см-2

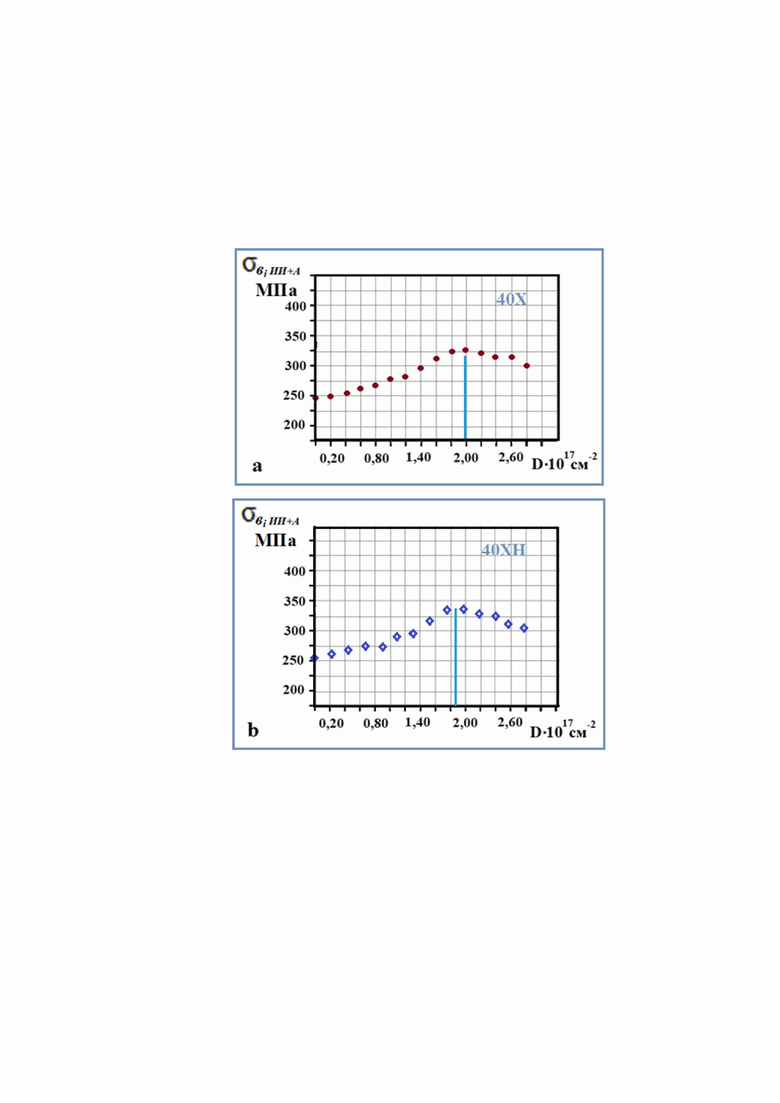

На чертеже (фиг.) в графическом виде представлены экспериментальные зависимости σ в аз ИИ = f (Di ИИ): на фиг.а представлена зависимость σ в аз ИИ = f (Di ИИ) для стали 40Х, на фиг.b - зависимость σ в аз ИИ = f (Di ИИ) для стали 40ХН. (Чертеж (фиг.) содержит: на оси абсцисс - доза ионной имплантации азота D⋅1017 см-2, на оси ординат - предел прочности σ вi ИИ+А, МПа).

Способ осуществляется следующим образом. Подготавливают группу одинаковых по размеру и форме плоских образцов для испытания на разрыв из испытуемой легированной стали толщиной, равной толщине заданного азотированного слоя. Исходя из условий азотирования и формируемой толщины азотированного слоя, выбирают энергию ионов в диапазоне от 18 до 30 кэВ (подбирая для более толстого азотированного слоя, большее значение энергии). В зависимости от задач исследования выбирают вид и род имплантируемого иона (например, необходимости введения в поверхностный слой легирующих элементов или повышения концентрации азота). Проводят ионно-имплантационную обработку группы образцов, при увеличении для каждого последующего образца дозы ионной имплантации, выбирая исследуемый диапазон доз от минимально возможной дозы Dmin ИИ, до дозы, вызывающей разупрочнение образца Dmax ИИ. При переходе к следующему образцу повышают дозу имплантируемых ионов с шагом изменения доз, обеспечивающим построение зависимости предела прочности азотированного образца с предварительной активацией ионной имплантацией σ в аз ИИ от дозы ионной имплантации Di ИИ : σ в аз ИИ = f (Di ИИ), где Di ИИ - текущее значение исследуемой дозы ионной имплантации. После ионно-имплантационной активации образцов проводят их сквозное азотирование на всю их толщину. Затем определяют предел прочности каждого образца σ вi аз ИИ+А и по полученному максимальному значению предела прочности σ вmax аз ИИ+А выбирают оптимальную дозу ионной имплантации Dопт ИИ.

Пример. Для оценки износостойкости деталей, обработанных по предлагаемому способу, были проведены следующие испытания. Образцы из легированных сталей 40Х, 40ХН были подвергнуты обработке как по способам-прототипам (патент РФ №2777058), согласно приведенным в способе-прототипе условиям и режимам обработки, так и по вариантам предлагаемого способа.

Активация высокоэнергетической ионной импланатцией деталей из легированных сталей перед ионным азотированием проводилась по следующим режимам:

Прототип:

- имплантируемые ионы азота;

- энергия имплантации: 25 кэВ и 30 кэВ.

- дозы имплантации (случайный характер подбора доз): 1,0⋅1017 см-2, 1,2⋅1017 см-2 1,3⋅1017 см-2; 1,5⋅1017 см-2.

Предлагаемое техническое решение:

- имплантируемые ионы азота;

- энергия имплантации: 25 кэВ и 30 кэВ;

- дозы имплантации (подбор доз согласно предлагаемого изобретения):

Подбор доз осуществлялся следующим образом. Приготавливались образцы из испытуемых сталей 40Х и 40ХН толщиной 0,5 мм. Выбиралась минимальная доза имплантации (из условий обеспечения начала деформации тестового образца толщиной 0,5 мм из испытуемой стали при его односторонней обработки потоками ионов). Для стали 40Х минимальная доза Dmin ИИ -40Х составила приблизительно 0,20⋅1017 см-2, а для стали 40ХН Dmin ИИ -40ХН - 0,22⋅1017 см-2. По два образца из каждой из испытуемых сталей 40Х и 40ХН обрабатывались методом ионной имплантации при энергиях 25 кэВ и 30 кэВ, с увеличением дозы имплантации кратной минимальной (для 40Х - 0,20⋅1017 см-2, для 40ХН - 0,22⋅1017 см-2). Затем все образцы подвергались ионному азотированию (ИА) при одинаковых условиях, при обеспечении азотированного слоя на всей толщине каждого образца. Затем на разрывной машине определялся величина предела прочности σ вi аз ИИ+А каждого образца и строилась зависимость σ в аз ИИ = f (Di ИИ) где Di ИИ - текущее значение исследуемой дозы ионной имплантации (фиг.). Максимальное значение предела прочности σ вmax аз ИИ+А для каждого из сталей соответствовало оптимальному значению дозы имплантации ионов азота для проведения ионного азотирования. Согласно данным, полученным в результате исследований (фиг.) оптимальная доза ионной имплантации Di ИИ составила: для 40Х - Di ИИ40Х = 1,98⋅1017см-2, а для 40ХН - Di ИИ 40ХН = 1,82⋅1017 см-2.

Проводилось ионное азотирование образцов и деталей методами (отличие предлагаемого способа от существующего состояло в определении оптимальной дозы ионной имплантации для предварительной активации поверхностного слоя перед азотированием).

Испытания показали на повышение износостойкости образцов по сравнению с прототипом в 1,3 раза для стали 40Х и в 1,4 раза для стали 40ХН, при этом уменьшение разброса свойств азотированного слоя по износостойкости приблизительно в 2 раза, показал на повышение его стабильности (Таблицы 1 и 2).

(Обозначения в таблицах 1 и 2: ИС - исходное состояние, ВЭИИА - высокоэнергетическая ионная имплантация, ИА - ионное азотирование, ОД - оптимальная доза).

Износостойкость образцов из легированной стали 40Х после азотирования

износа (потеря массы, Δm⋅10-4 г)

износа (потеря массы, Δm⋅10-4 г)

Износостойкость образцов из легированной стали 40ХН после азотирования

износа (потеря массы, Δm⋅10-4 г)

износа (потеря массы, Δm⋅10-4 г)

Таким образом, проведенные сравнительные испытания показали, что предлагаемый способ азотирования детали из легированной стали, позволяет обеспечить заявленный технический результат изобретения - повышение качества и износостойкости азотированного слоя детали из легированной стали за счет подбора оптимальной дозы ионной имплантации перед азотированием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2023 |

|

RU2795620C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2787278C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2777058C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2786244C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2559606C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2627551C1 |

| Способ подбора дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование детали из легированной стали для активации поверхности детали перед азотированием | 2023 |

|

RU2806001C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2554252C2 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2811030C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ СПЛАВА НА ОСНОВЕ КОБАЛЬТА | 2015 |

|

RU2605394C1 |

Изобретение относится к способу подбора дозы ионной имплантации для активации поверхности детали из легированной стали перед азотированием. Используют одинаковые по форме и размерам плоские образцы из легированной стали для испытания на разрыв толщиной, равной толщине заданного азотированного слоя. Выбирают энергию ионов в диапазоне от 18 до 30 кэВ. Проводят ионно-имплантационную обработку упомянутых образцов с энергией ионов азота или хрома, или титана, или ванадия при увеличении для каждого последующего образца дозы ионной имплантации с шагом, кратным минимально возможной дозе ионной имплантации и используемым для построения зависимости предела прочности азотированных образцов из легированной стали, подвергнутых предварительной активации ионной имплантацией, от дозы ионной имплантации. Проводят азотирование на всю толщину упомянутых образцов, определяют предел прочности каждого указанного образца и по полученному максимальному значению предела прочности выбирают дозу ионной имплантации для активации поверхности детали из легированной стали перед азотированием. Обеспечивается повышение качества и износостойкости азотированного слоя детали из легированной стали за счет подбора оптимальной дозы ионной имплантации перед азотированием. 1 з.п. ф-лы, 1 ил., 2 табл., 1 пр.

1. Способ подбора дозы ионной имплантации для активации поверхности детали из легированной стали перед азотированием, характеризующийся тем, что используют одинаковые по форме и размерам плоские образцы из легированной стали для испытания на разрыв толщиной, равной толщине заданного азотированного слоя, выбирают энергию ионов в диапазоне от 18 до 30 кэВ, проводят ионно-имплантационную обработку упомянутых образцов с энергией ионов азота или хрома, или титана, или ванадия при увеличении для каждого последующего образца дозы ионной имплантации с шагом, кратным минимально возможной дозе ионной имплантации и используемым для построения зависимости предела прочности σваз ИИ азотированных образцов из легированной стали, подвергнутых предварительной активации ионной имплантацией, от дозы ионной имплантации Di ИИ : σваз ИИ = f(Di ИИ), где Di ИИ – текущее значение исследуемой дозы ионной имплантации, при этом исследуемый диапазон доз выбирают от минимально возможной дозы Dmin ИИ до дозы, обеспечивающей разупрочнение указанного образца Dmax ИИ, затем проводят азотирование на всю толщину упомянутых образцов, определяют предел прочности каждого указанного образца σвiаз ИИ+А и по полученному максимальному значению предела прочности σвmaxаз ИИ+А выбирают дозу ионной имплантации Dопт ИИ для активации поверхности детали из легированной стали перед азотированием.

2. Способ по п. 1, отличающийся тем, что в качестве минимально возможной дозы Dmin ИИ используют значение Dmin ИИ = 0,5⋅1017 см-2.

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2777058C1 |

| Способ обработки поверхности изделий из металлов и диэлектриков | 1987 |

|

SU1517371A1 |

| Способ обработки стальных изделий | 1989 |

|

SU1670968A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2627551C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2022 |

|

RU2786244C1 |

| Станок для обработки конических поверхностей | 1982 |

|

SU1041222A1 |

Авторы

Даты

2023-04-24—Публикация

2023-01-24—Подача