Изобретение относится к поршню для двигателя внутреннего сгорания, в частности, для газодизельного двигателя внутреннего сгорания с системой непосредственного впрыска топлива высокого давления (HPDI), и к двигателю внутреннего сгорания с таким поршнем.

В газодизельном двигателе внутреннего сгорания с системой непосредственного впрыска топлива высокого давления газовое топливо используется для привода, а дизельное топливо - для зажигания газового топлива, причем газовое топливо и дизельное топливо впрыскиваются непосредственно в камеру (камеры) сгорания под высоким давлением. Газодизельные двигатели внутреннего сгорания с системой непосредственного впрыска топлива высокого давления обладают по сравнению с чисто дизельными двигателями внутреннего сгорания потенциалом повышения коэффициента полезного действия и снижения выбросов выхлопных газов. Для реализации потенциала двигателей внутреннего сгорания с системой непосредственного впрыска топлива высокого давления, среди прочего, необходимо разработать поршни с соответствующей геометрической формой. Однако на сегодняшний день геометрические формы поршней, специально разработанные для газодизельных двигателей внутреннего сгорания с системой непосредственного впрыска топлива высокого давления, едва ли известны или, соответственно, не известны вовсе.

Из DE 10 2013022040 А1 известен поршень для поршневого теплового двигателя. По своей окружности этот поршень имеет головку, продолжающуюся в форме кольца, и одну ступень, продолжающуюся в форме кольца по окружности с внутренней в радиальном направлении стороны головки. Ступень поршня углублена в осевом относительно головки поршня направлении. Поршень включает омегообразную полость, в которую переходит ступень поршня над продолжающимся по окружности в форме кольца контуром делителя струи. В радиальном направлении между ступенью поршня и головкой поршня расположено углубление, заглубленное в осевом направлении относительно головки поршня.

В DE 10 2015012541 А1 раскрывается поршень для газового двигателя с полостью в днище. По своей окружности этот поршень имеет головку, продолжающуюся в форме кольца, и одну ступень, продолжающуюся в форме кольца по окружности между головкой поршня и полостью в днище поршня. Ступень поршня заглублена в осевом направлении относительно головки поршня и приподнята в осевом направлении относительно полости в днище.

В основе данного изобретения лежит задача создания для газодизельного двигателя внутреннего сгорания с системой непосредственного впрыска топлива высокого давления геометрической формы поршня, повышающей коэффициент полезного действия двигателя в сочетании с одновременным снижением выбросов выхлопных газов.

Задача решается созданием поршня по независимому пункту формулы изобретения. Предпочтительные дополнительные варианты осуществления изобретения перечислены в зависимых пунктах формулы изобретения и в описании.

Поршень предназначен для двигателя внутреннего сгорания, в частности, для газодизельного двигателя внутреннего сгорания с системой непосредственного впрыска топлива высокого давления. Поршень включает полость в днище, в частности, омегообразную полость. Поршень включает плоскость головки, выполненную в форме кольца вокруг центральной оси поршня. Поршень включает некоторое количество ступеней, выполненных в форме кольца вокруг центральной оси и расположенных между плоскостью головки поршня и полостью в днище поршня.

Геометрическая форма поршня позволяет разделять впрыскиваемое газовое топливо и дизельное топливо на первую часть струи, направляемую вдоль полости в днище поршня, и на вторую часть струи, направляемую вдоль некоторого количества ступеней поршня. В полости днища поршня топливо может быть направлено к центральной оси поршня, причем в полости может быть адаптировано, в частности, усилено завихрение части струи. Вдоль некоторого количества ступеней поршня может быть сформировано некоторое количество кромок для срыва потока с целью произвольной адаптации завихрения второй части струи. Тем самым, части струи могут оптимизировать как процессы смесеобразования, так и процессы сгорания. В результате такой оптимизации процессов смесеобразования и сгорания происходит повышение коэффициента полезного действия газодизельного двигателя внутреннего сгорания с системой непосредственного впрыска топлива высокого давления. Хорошее образование смеси воздуха, газового и дизельного топлива приводит к созданию адаптированных завихрений и оптимизации скорости сгорания в камере сгорания. В результате это повышает коэффициент полезного действия и снижает выбросы несгоревшего топлива. Одной из самых сложных задач в случае с газодизельными двигателями внутреннего сгорания с системой непосредственного впрыска топлива высокого давления является так называемое калильное зажигание, представляющее собой нежелательное в данном случае самовоспламенение газового топлива. Использование имеющегося в камере сгорания кислорода также имеет большое значение. На эти два феномена влияют, среди прочих, три фактора, присутствующих в камере сгорания: движение заряда горючей смеси, распределение концентрации топлива и уровень температуры. Все три фактора зависят от расчета геометрической формы поршня и могут быть оптимизированы, в частности, за счет описываемой здесь геометрии поршня.

В частности, может быть использован вихревой метод сжигания, в котором впускной канал или впускные каналы цилиндра будут иметь такую форму, благодаря которой подаваемый в цилиндр воздух закручивается вокруг вертикальной оси цилиндра (соответствует центральной оси поршня).

В наиболее предпочтительном примере осуществления изобретения некоторое количество ступеней поршня включает одну (относительно центральной оси) радиально внутреннюю ступень и одну (относительно центральной оси) радиально внешнюю ступень. В частности, радиально внешняя ступень поршня может переходить в радиальном направлении к центральной оси в радиально внутреннюю ступень поршня. Тем самым, во второй части струи на кромке для срыва потока радиально внутренней ступени поршня и (затем) на кромке для срыва потока радиально внешней ступени поршня можно целенаправленно создавать завихрение. Дополнительно за счет исполнения ступеней поршня можно целенаправленно и последовательно влиять на количество топлива, направляемого дальше к стенкам цилиндра.

В одном из примеров осуществления изобретения радиально внутренняя ступень поршня над контуром делителя струи, выполненным, в частности, в форме кольца вокруг центральной оси, целесообразно в радиальном направлении к центральной оси, переходит в полость в днище поршня. Контур делителя струи может разделять впрыскиваемое топливо на первую часть струи, направляемую в полость, и на вторую часть струи, направляемую вдоль ступеней поршня.

В другом примере осуществления изобретения радиально внешняя ступень поршня, в частности, закругленная, целесообразно в радиальном направлении от центральной оси переходит в плоскость головки поршня.

В одном из вариантов осуществления изобретения контур делителя струи выполнен в виде выступа, выдающегося радиально относительно центральной оси. В качестве альтернативы или дополнительно для контура делителя струи предусмотрен предварительно заданный радиус со значением в диапазоне от больше 0 до 30 мм, в частности, от 1 до 10 мм, предпочтительно от 2 до 6 мм. В качестве альтернативы или дополнительно контур делителя струи в месте контура, радиально наиболее приближенном к центру, задает внутренний диаметр, значение которого находится в диапазоне от 40 до 100%, в частности, от 40 до 80%, предпочтительно от 40 до 60% от наружного диаметра поршня. В качестве альтернативы или дополнительно контур делителя струи (или, соответственно, радиально внутренняя ступень поршня) в осевом направлении вдоль центральной оси заглублен по сравнению с плоскостью головки поршня на значение, находящееся в диапазоне от 0 до 60%, в частности, от 0 до 20%, предпочтительно от 2 до 10% максимальной глубины полости в днище поршня. В частности, сочетание параметров - внутренний диаметр контура делителя струи, радиус контура делителя струи и высота заглубления контура делителя струи - определяет точку встречи газовой и дизельной струй на поршне. За счет соответствующего сочетания значений этих параметров можно выбрать необходимую такую точку встречи, которая будет содействовать созданию завихрения и, тем самым, поддерживать процессы смесеобразования и сгорания, как это более подробно разъяснено в описании данного примера осуществления изобретения.

В другом варианте осуществления изобретения радиально внутренняя ступень поршня включает основание ступени, стенку ступени и переходную зону между основанием и стенкой. Предпочтительно, чтобы основание радиально внутренней ступени поршня было расположено под углом к воображаемой первой плоскости, пересекающей центральную ось под прямым углом. В качестве альтернативы или дополнительно переходная зона радиально внутренней ступени поршня выполнена с предварительно заданным радиусом. В качестве альтернативы или дополнительно стенка радиально внутренней ступени поршня расположена под углом к центральной оси.

В частности, основание радиально внутренней ступени поршня и/или стенка радиально внутренней ступени поршня могут быть плоскими.

Предпочтительно, чтобы основание радиально внутренней ступени поршня и/или стенка радиально внутренней ступени могли быть выполнены восходящими в радиальном направлении от центральной оси или, соответственно, нисходящими в радиальном направлении к центральной оси.

В другом варианте осуществления изобретения значение предварительно заданного радиуса переходной зоны радиально внутренней ступени поршня находится в диапазоне от больше 0 до 10 мм, в частности, от 1 до 8 мм, предпочтительно от 1,5 до 6 мм. В качестве альтернативы или дополнительно стенка радиально внутренней ступени поршня расположена под углом от 0 до 60°, в частности, от 0 до 45°, предпочтительно от 15° до 45° к центральной оси. В качестве альтернативы или дополнительно стенка радиально внутренней ступени поршня переходит в радиально внешнюю ступень поршня по предварительно заданному радиусу, значение которого находится в диапазоне от больше 0 до 10 мм, в частности, от больше 0 до 8 мм, предпочтительно от 0,2 до 4 мм. Соответствующее сочетание значений параметров - радиуса переходной зоны, радиуса перехода между ступенями поршня, угла наклонной стенки ступени и в соответствующих случаях разности заглубления ступеней поршня - уменьшает количество образующейся сажи в процессе сгорания, как это более подробно разъяснено в описании данного примера осуществления изобретения.

В одном из вариантов осуществления изобретения основание радиально внутренней ступени поршня расположено под углом от 0 до 60°, в частности, от 0 до 45°, предпочтительно от 15° до 45° к воображаемой первой плоскости. В качестве альтернативы или дополнительно переходная зона в месте перехода, радиально наиболее приближенном к центру, задает внутренний диаметр, значение которого находится в диапазоне от 50 до 95%, в частности, от 60 до 85%, предпочтительно от 60 до 70% от наружного диаметра поршня.

В другом варианте осуществления изобретения радиально внешняя ступень поршня включает основание ступени, стенку ступени и переходную зону между основанием и стенкой. Предпочтительно, чтобы основание радиально внешней ступени поршня было расположено под углом к воображаемой второй плоскости, пересекающей центральную ось под прямым углом. В качестве альтернативы или дополнительно переходная зона радиально внешней ступени поршня выполнена с предварительно заданным радиусом. В качестве альтернативы или дополнительно стенка радиально внешней ступени поршня продолжается параллельно центральной оси.

В частности, основание радиально внешней ступени поршня и/или стенка радиально внешней ступени поршня могут быть плоскими.

Предпочтительно, чтобы основание радиально внешней ступени поршня могло быть выполнено восходящим в радиальном направлении от центральной оси или, соответственно, нисходящим в радиальном направлении к центральной оси.

В одном из примеров осуществления изобретения основание радиально внешней ступени поршня расположено под углом от 0 до 60°, в частности, от 0 до 45°, предпочтительно от 15° до 45° к воображаемой второй плоскости. В качестве альтернативы или дополнительно значение предварительно заданного радиуса переходной зоны радиально внешней ступени поршня находится в диапазоне от больше 0 до 10 мм, в частности, от 1 до 8 мм, предпочтительно от 1,5 до 6 мм. В качестве альтернативы или дополнительно значение высоты стенки радиально внешней ступени поршня находится в диапазоне от 0 до 60%, в частности, от 0 до 10%, предпочтительно от 1 до 5% максимальной глубины полости в днище поршня. В частности, сочетание параметров - угла наклона основания ступени, радиуса переходной зоны и высота заглубления радиально внешней ступени поршня - оказывает серьезное влияние на выбросы углеводородов и коэффициент полезного действия, между которыми существует обратная зависимость. Указанные здесь значения этих параметров приводят к оптимизации компромисса между максимально высоким КПД и минимально возможными выбросами углеводородов, как это более подробно разъяснено в описании данного примера осуществления изобретения.

В дополнительном примере осуществления изобретения полость в днище поршня включает центральную выпуклость, в частности, в форме конуса или усеченного конуса и/или зону поднутрения, выполненную вокруг центральной оси в форме кольца. Предпочтительно, чтобы центральная выпуклость и центральная ось могли образовывать угол со значением в диапазоне от 15 до 90°, в частности от 40 до 80°, предпочтительно от 60 до 75°. В качестве альтернативы или дополнительно зона поднутрения может иметь предварительно заданный радиус, в частности, в диапазоне от больше 0 до 50 мм, в частности, от больше 0 до 30 мм, предпочтительно от 5 до 15 мм. В качестве альтернативы или дополнительно центральная выпуклость может иметь предварительно заданный радиус, в частности, в диапазоне от больше 0 до 200 мм, в частности, от больше 0 до 50 мм, предпочтительно от 5 до 25 мм. В качестве альтернативы или дополнительно центральная выпуклость в осевом направлении вдоль центральной оси заглублена по сравнению с плоскостью головки поршня на значение, находящееся в диапазоне от 2 до 50%, в частности, от 4 до 15%, предпочтительно от 5 до 10% максимальной глубины полости в днище поршня. Это позволяет получить особенно предпочтительное завихрение попадающей в полость в днище поршня части струи впрыскиваемого газового и дизельного топлива.

В одном из вариантов осуществления изобретения плоскость головки поршня в месте плоскости, радиально наиболее приближенном к центру, задает внутренний диаметр, значение которого находится в диапазоне от 30 до 75%, в частности, от 35 до 70%, предпочтительно от 40 до 60% от наружного диаметра поршня. В качестве альтернативы или дополнительно плоскость головки поршня выполнена плоской. В качестве альтернативы или дополнительно полость в днище поршня, плоскость головки поршня и/или некоторое количество ступеней поршня выполнены вращательно-симметричными относительно центральной оси.

В дополнительном варианте осуществления изобретения некоторое количество ступеней поршня в осевом направлении вдоль центральной оси заглублено по сравнению с плоскостью головки поршня и/или приподнято по сравнению с полостью в днище поршня. В качестве альтернативы или дополнительно полость в днище поршня в осевом направлении вдоль центральной оси заглублена по сравнению с плоскостью головки поршня и/или заглублена по сравнению с некоторым количеством ступеней поршня.

В частности, полость в днище поршня может быть заглублена в осевом направлении вдоль центральной оси относительно контура делителя струи, контур делителя струи может быть заглублен в осевом направлении вдоль центральной оси относительно радиально внутренней ступени поршня, радиально внутренняя ступень поршня может быть заглублена в осевом направлении вдоль центральной оси относительно радиально внешней ступени поршня и/или радиально внешняя ступень поршня может быть заглублена в осевом направлении вдоль центральной оси относительно плоскости головки поршня.

В одном из вариантов осуществления изобретения полость в днище поршня находится на максимальной глубине относительно плоскости головки поршня. Значение максимальной глубины находится в диапазоне от 10 до 50%, в частности, от 10 до 30%, предпочтительно от 10 до 20% от наружного диаметра поршня.

Данное изобретение также относится к двигателю внутреннего сгорания, в частности, к газодизельному двигателю внутреннего сгорания с системой непосредственного впрыска топлива высокого давления, с по меньшей мере одним поршнем по представленному здесь описанию.

Изобретение также относится к транспортному средству, в частности, к транспортному средству хозяйственного назначения (например, грузовому автомобилю или автобусу). Такое транспортное средство включает по меньшей мере один раскрытый здесь поршень или раскрытый здесь двигатель внутреннего сгорания.

Также может существовать возможность применения описанного здесь поршня в двигателях внутреннего сгорания других типов. Например, раскрытый здесь поршень также может быть использован в газовых двигателях, в которых газовое топливо подается вместе с воздухом на такте впуска через впускной канал или впускные каналы в головке цилиндров и в которых дизельное топливо впрыскивается, к примеру, непосредственно в камеру (камеры) сгорания для воспламенения газовоздушной смеси.

Также может существовать дополнительная возможность применения описанного здесь поршня для легковых автомобилей, двигателей большой мощности, транспортных средств повышенной проходимости, стационарных двигателей, судовых двигателей и т.д.

Описанные выше предпочтительные варианты осуществления и признаки изобретения можно комбинировать друг с другом в любом сочетании. Другие детали и преимущества данного изобретения описываются ниже со ссылкой на прилагаемые чертежи. На них показаны:

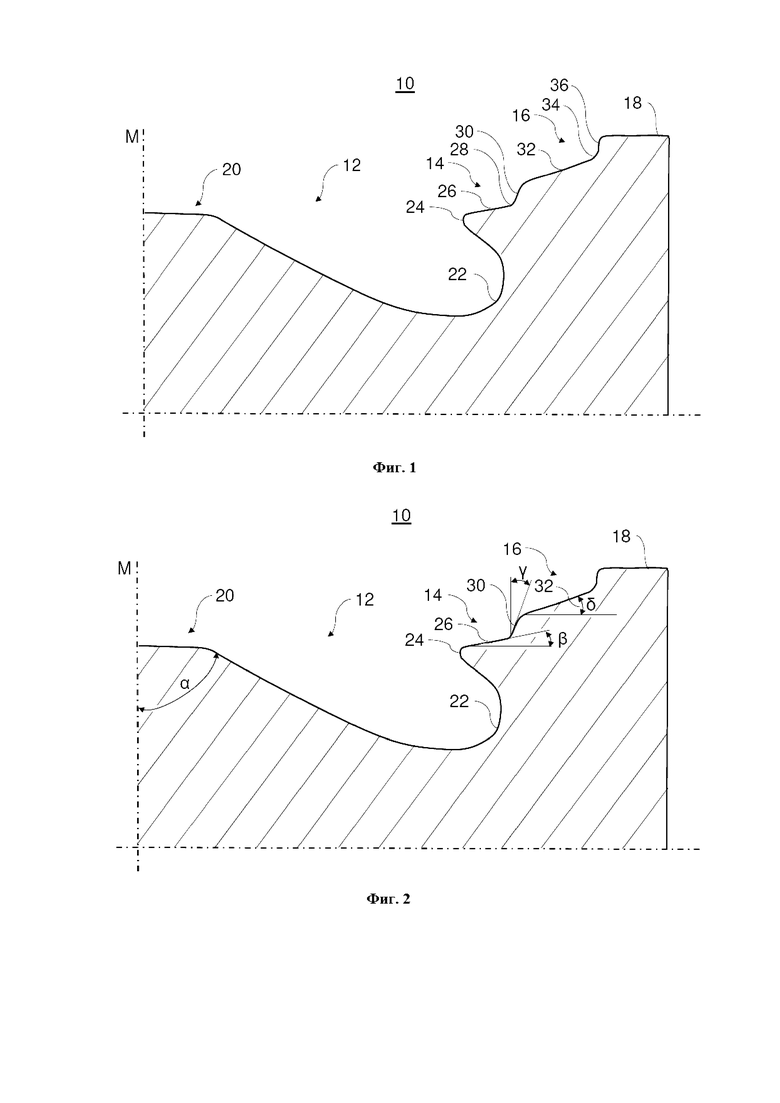

Фиг. 1 Сечение участка поршня по одному из примеров осуществления изобретения из данного раскрытия;

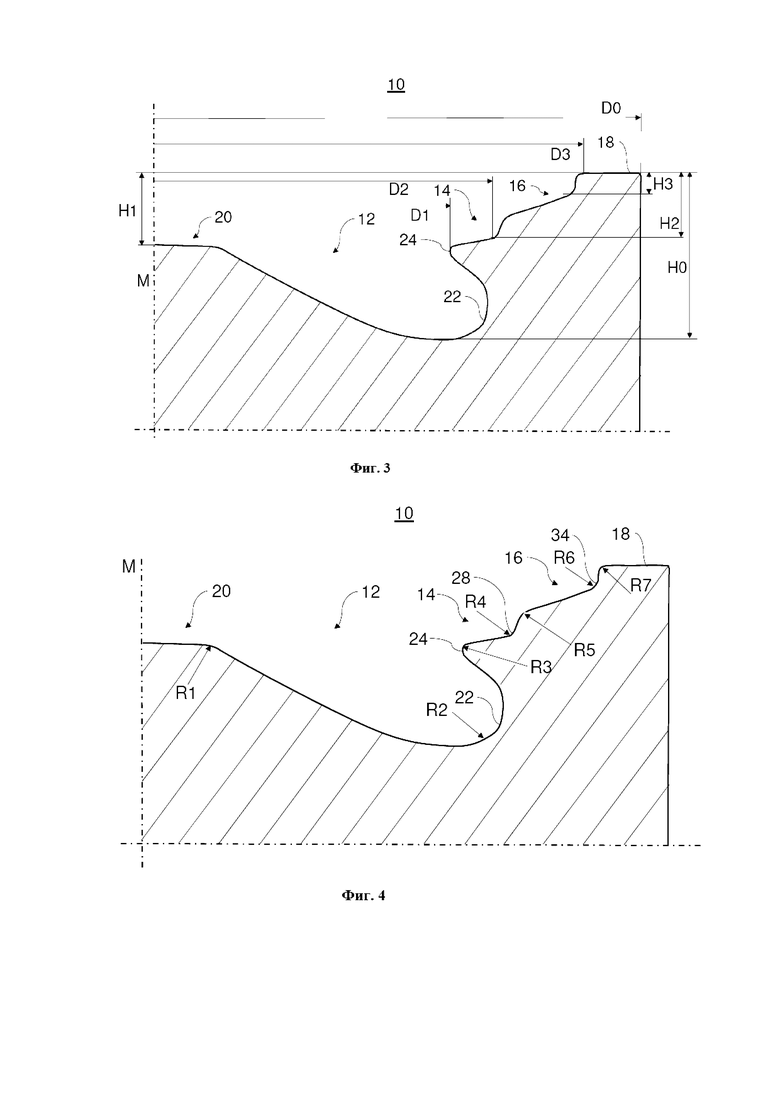

Фиг. 2 Сечение участка примерного поршня с обозначенными углами;

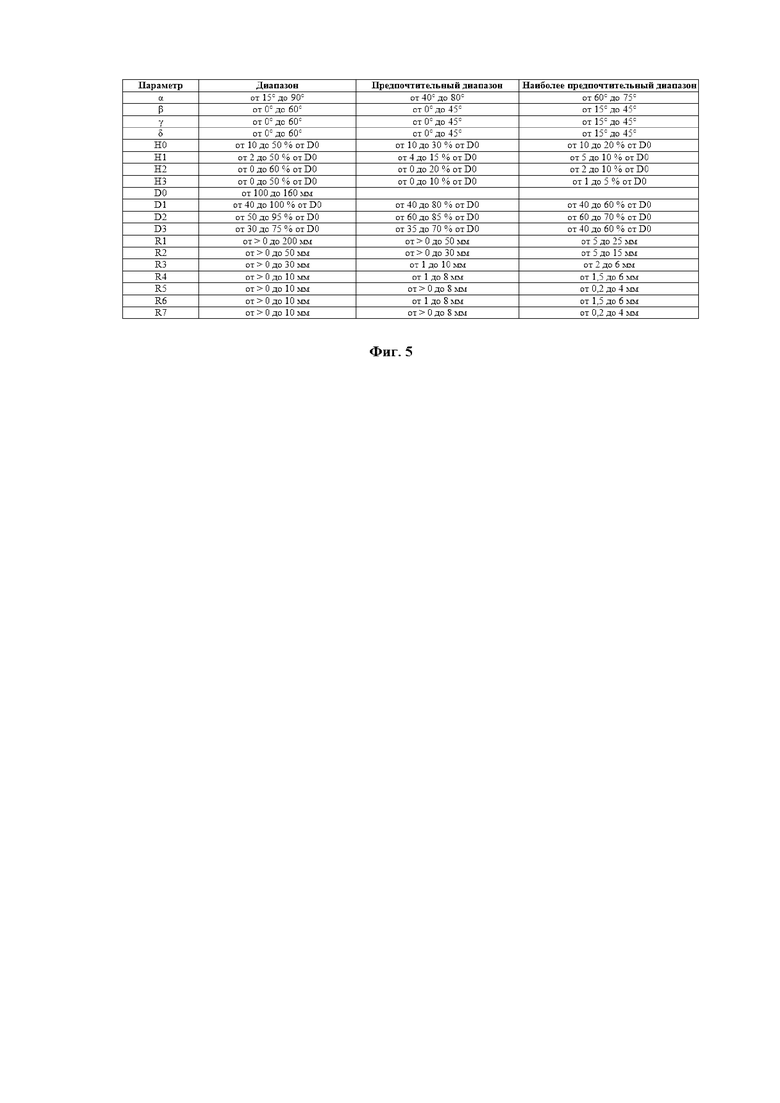

Фиг. 3 Сечение участка примерного поршня с обозначенными размерами;

Фиг. 4 Сечение участка примерного поршня с обозначенными радиусами; и

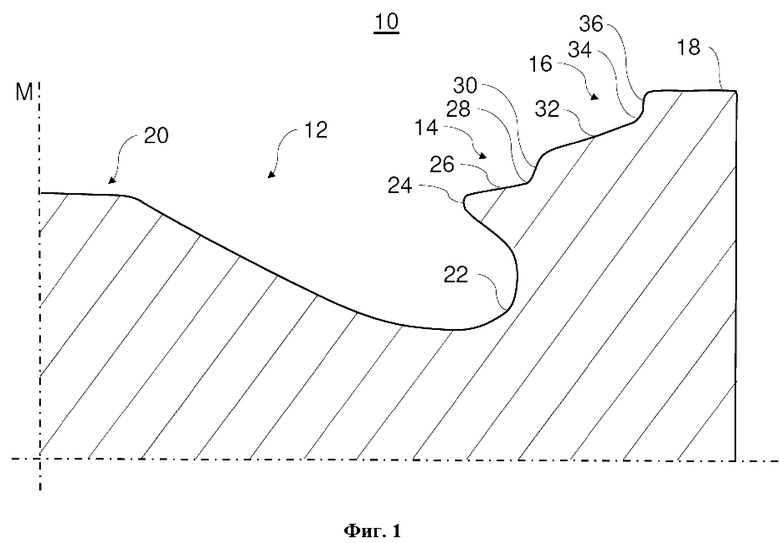

Фиг. 5 Таблица с примерными диапазонами значений для обозначенных на фиг. 2-4 углов, размеров и радиусов.

Изображенные на фигурах варианты осуществления изобретения совпадают по меньшей мере частично, так что аналогичные или идентичные детали обозначены одинаковыми номерами позиций и в качестве пояснений к ним даются ссылки на описание других вариантов осуществления либо, соответственно, на другие фигуры во избежание повторений.

На фиг. 1-4 показан участок поршня 10. На фиг. 1 обозначены структурные области поршня 10. На фиг. 2 обозначены, в частности, значимые углы поршня 10. На фиг. 3 обозначены, в частности, значимые размеры поршня 10. На фиг. 4 обозначены, в частности, значимые радиусы поршня 10.

Поршень 10 представляет собой поршень двигателя внутреннего сгорания, в частности, транспортного средства, например, транспортного средства хозяйственного назначения. Транспортным средством хозяйственного назначения может быть, к примеру, грузовой автомобиль или автобус. Двигателем внутреннего сгорания является, в частности, так называемый газодизельный двигатель внутреннего сгорания с системой HPDI (англ. high pressure direct injection - непосредственный впрыск топлива высокого давления). Двигатель внутреннего сгорания такого типа приводится в действие газовым топливом, воспламенение которого происходит от впрыскиваемого дизельного топлива. В частности, газовое топливо, например, сжиженный природный газ (англ. LNG - liquefied natural gas), может подаваться в газообразном состоянии в камеры сгорания двигателя внутреннего сгорания под высоким давлением, к примеру, от 300 до 500 бар или выше. Газовое топливо воспламеняется в камерах сгорания от впрыскиваемого дизельного топлива. Дизельное топливо впрыскивается в качестве зажигательной струи под высоким давлением непосредственно в камеру сгорания. Например, впрыск дизельного топлива может происходить под давлением до 600 бар или выше. Сгорание газового топлива может происходить по циклу Дизеля. Для подачи газового и дизельного топлива может быть использована, например, одна и та же форсунка, которая может быть выполнена в виде двухтопливной форсунки. Форсунка может быть расположена в центре цилиндра, а дизельное и газовое топливо могут подаваться направленно на так называемый контур делителя струи в поршне 10.

Поршень 10 располагается в цилиндре (не изображен) двигателя внутреннего сгорания и имеет возможность поступательного движения относительно стенок цилиндра. Предпочтительно, чтобы двигатель внутреннего сгорания имел несколько цилиндров с одним поршнем 10 в каждом. Двигатель внутреннего сгорания также включает коленчатый вал, установленный в картере с возможностью вращения вокруг оси относительно картера. Поршень 10 подвижно соединяется с коленчатым валом с помощью шатуна так, что поступательное движение поршня 10 в цилиндре преобразуется во вращательное движение коленчатого вала вокруг своей оси. При выполнении поступательных движений вверх и вниз поршень 10 может опираться на стенки цилиндра.

Поршень 10 включает полость 12, некоторое количество ступеней 14, 16 и плоскость 18 головки. В показанном примере осуществления изобретения некоторое количество ступеней поршня предпочтительно включает одну радиально внутреннюю ступень 14 и одну радиально внешнюю ступень 16. Поршень 10 может быть выполнен вращательно-симметричным вокруг центральной оси М.

Полость 12 в днище поршня имеет вид так называемой омегообразной полости. Омегообразная полость в своем сечении, в основном, имеет форму греческой строчной буквы «омега» (ω).

Полость 12 имеет центральную выпуклость 20. Центральная выпуклость 20 имеет вид усеченного конуса. Однако также возможно, например, чтобы центральная выпуклость 20 имела форму конуса.

На фиг. 2 показано, что конусовидная форма центральной выпуклости 20 образует с центральной осью М поршня 20 угол α.

На фиг. 3 видно, что меньшее основание усеченного конуса центральной выпуклости 20 заглублено по центральной оси М на высоту H1 относительно плоскости 18 головки поршня.

На фиг. 4 показано, что меньшее основание усеченного конуса центральной выпуклости 20 переходит в боковую поверхность усеченного конуса центральной выпуклости 20 с радиусом R1. Также, например, возможно, чтобы один из участков боковой поверхности конуса переходил в участок вершины конуса центральной выпуклости с радиусом R1 и/или чтобы вершина конуса имела закругление радиусом R1.

Полость 12 в днище поршня имеет зону 22 поднутрения. Зона 22 поднутрения примыкает к центральной выпуклости 20 и продолжается в радиальном направлении от центральной оси М. Зона 22 поднутрения выполнена в форме кольца вокруг центральной оси М.

На фиг. 4 показано, что зона 22 поднутрения может быть предусмотрена с радиусом R2.

Полость 12 в днище поршня, в частности, зона 22 поднутрения полости 12 переходит в контур 24 делителя струи. Контур 24 делителя струи, в частности, предназначен для разделения впрыскиваемых струй зажигательного дизельного топлива. В частности, струи зажигательного дизельного топлива направлены на контур 24 делителя струи. Контур 24 делителя струи разделяет зажигательные струи на первую часть струи и на вторую часть струи. Первая часть струи отклоняется вдоль зоны 22 поднутрения в направлении к центральной оси М. Вторая часть струи направляется вдоль ступеней 14 и 16 поршня.

Контур 24 делителя струи выполнен в виде радиального выступа. Радиальный выступ направлен к центральной оси. Контур 24 делителя струи выступает над зоной 22 поднутрения в направлении к центральной оси М. Контур 24 делителя струи выполнен в форме кольца вокруг центральной оси М. Контур 24 делителя струи переходит в радиально внутреннюю ступень 14 поршня.

На фиг. 3 показано, что контур 24 делителя струи в месте контура, радиально наиболее приближенном к центру, задает внутренний диаметр D1.

На фиг. 4 показано, что контур 24 делителя струи может быть предусмотрен с радиусом R3.

Радиально внутренняя ступень 14 поршня выполнена в форме кольца вокруг центральной оси М. Радиально внутренняя ступень 14 имеет основание 26, переходную зону 28 и стенку 30. Основание 26 ступени переходит в радиальном направлении к центральной оси М в контур 24 делителя струи. Переходная зона 28 соединяет основание 26 и стенку 30 ступени. Стенка 30 ступени переходит в радиальном направлении от центральной оси М в радиально внешнюю ступень 16 поршня.

На фиг. 2 показано, что основание 26 ступени расположено под углом к первой плоскости, пересекающей центральную ось М под прямым углом. Основание 26 ступени может образовывать с первой плоскостью угол β На фиг. 2 дополнительно показано, что стенка 30 ступени расположена под углом к центральной оси М. Стенка 30 ступени может образовывать с центральной осью М угол γ.

В частности, основание 26 ступени и стенка 30 ступени могут переходить друг в друга над переходной зоной 28, образуя тупой угол (угол больше 90° и меньше 180°).

На фиг. 3 показано, что радиально внутренняя ступень 14 поршня, в частности, в области перехода от основания 26 ступени к переходной зоне 28 (см. фиг. 1), задает внутренний диаметр D2. На фиг. 3 также показано, что радиально внутренняя ступень 14 поршня, в частности, в области перехода от основания 26 ступени к переходной зоне 28 (см. фиг. 1), выполнена с осевым заглублением относительно плоскости 18 головки поршня вдоль центральной оси М на величину Н2.

На фиг. 4 показано, что переходная зона 28 может быть выполнена с радиусом R4.

Радиально внешняя ступень 16 поршня выполнена в форме кольца вокруг центральной оси М. Радиально внешняя ступень 16 имеет основание 32, переходную зону 34 и стенку 36. Основание 32 ступени переходит в радиальном направлении к центральной оси М в стенку 30 ступени радиально внутренней ступени 14 поршня. Переходная зона 34 соединяет основание 32 и стенку 36 ступени. Стенка 36 ступени переходит в радиальном направлении от центральной оси М в плоскость 18 головки поршня.

На фиг. 2 показано, что основание 32 ступени расположено под углом ко второй плоскости, пересекающей центральную ось М под прямым углом. Основание 32 ступени может образовывать со второй плоскостью угол δ.

Стенка 36 ступени может продолжаться параллельно центральной оси М. В частности, основание 32 ступени и стенка 36 ступени могут переходить друг в друга над переходной зоной 34, образуя тупой угол (угол больше 90° и меньше 180°).

На фиг. 3 показано, что радиально внешняя ступень 16 поршня, в частности, в области перехода от стенки 36 ступени к плоскости 18 головки поршня (наиболее удаленное в радиальном направлении от центра место радиально внешней ступени 16 поршня), задает внутренний диаметр D3. На фиг. 3 также показано, что радиально внутренняя ступень 14 поршня, в частности, в области перехода от основания 32 ступени к переходной зоне 34 (см. фиг. 1), выполнена с осевым заглублением относительно плоскости 18 головки поршня вдоль центральной оси М на величину Н3.

На фиг. 4 показано, что стенка 30 радиально внутренней ступени 14 поршня переходит в основание 32 радиально внешней ступени 16 поршня с радиусом R5. На фиг. 4 дополнительно показано, что переходная зона 34 может быть выполнена с радиусом R6. На фиг. 4 также показано, что стенка 36 радиально внешней ступени 16 поршня может переходить в плоскость 18 головки поршня с радиусом R7.

Плоскость 18 головки поршня выполнена в форме кольца вокруг центральной оси М. Плоскость 18 головки поршня выполнена ровной или, соответственно, плоской. Плоскость 18 головки поршня переходит на радиальной внешней стороне в боковую поверхность поршня 10. В области плоскости 18 головки поршня при движении поршня 10 к верхней мертвой точке образуется так называемый вытесняемый поток, направленный радиально внутрь к центральной оси М.

На фиг. 5 приведены диапазоны значений, предпочтительные диапазоны значений и наиболее предпочтительные диапазоны значений углов α, β, γ, δ, высоты H0-H3, диаметров D0-D3 и радиусов R1-R7.

Следует заметить: было установлено, что определенные сочетания отдельных параметров (т.е. значений углов α, β, γ, δ, высоты Н0-Н3, диаметров D0-D3 и радиусов R1-R7) являются наиболее предпочтительными, как указано ниже в качестве примера.

Параметры D1 (внутренний диаметр контура 24 делителя струи), R3 (радиус контура 24 делителя струи) и H1 (высота заглубления контура 24 делителя струи) определяют точку встречи газовой и дизельной струй на поршне 10. Соответствующее сочетание этих параметров D1, R3 и H1 (ср. таблицу на фиг. 5) позволяет, таким образом, выбирать необходимую точку встречи, содействующую созданию завихрения и, тем самым, поддерживающую процессы смесеобразования и сгорания. Точка встречи выбирается так, чтобы образующиеся в момент встречи части струи, которые направляются в полость 12 в днище поршня и вдоль ступеней 14 и 16 поршня, были примерно одинаковыми. Также возможно, чтобы часть струи в полости была меньше части струи, направляемой вдоль ступеней 14 и 16 поршня, например, в соотношении 40 на 60%. Необходимое разделение частей струи по величине в этом случае может быть использовано для создания соответствующих завихрений.

Создание завихрения происходит для первой части струи путем ее отклонения примерно на 180° в зоне 22 поднутрения в полости 12 за счет радиуса R2 и угла α. Образование завихрения для второй части струи осуществляется кромками для срыва потока, реализованными ступенями 14, 16 поршня. Выделение кромок для срыва потока регулируется параметрами β (угол наклона основания 26 ступени), γ (угол наклона стенки 30 ступени), δ (угол наклона основания 32 ступени), R4 (радиус переходной зоны 28), R5 (радиус между ступенями 14 и 16 поршня). За счет соответствующего сочетания параметров β, γ, δ, R4 и R5 (ср. таблицу на фиг. 5) можно произвольно управлять рассеянием второй части струи.

Дополнительно может быть использован вихревой метод сжигания, в котором впускные каналы цилиндра будут иметь такую форму, благодаря которой подаваемый в цилиндр воздух закручивается вокруг вертикальной оси цилиндра (соответствует центральной оси М).

Комбинированные группы параметров (D1, R3 и H1; α и R2; β, γ, δ, R4 и R5) в каждом случае по отдельности и в сочетании обеспечивают особенно хорошее и однородное смешивание топлива с воздухом. В частности, может быть применен метод сжигания обедненной смеси. Этот метод эффективно использует имеющийся в распоряжении воздух, а проблемы с образованием локальных зон недостатка воздуха, препятствующих полному сгоранию топлива, в частности, почти не возникают или не возникают вообще.

Сочетание параметров δ (угол наклона основания 32 ступени), R6 (радиус переходной зоны 34) и Н3 (высота заглубления радиально внешней ступени 16 поршня) оказывает серьезное влияние на выбросы углеводородов и коэффициент полезного действия, между которыми существует обратная зависимость («компромисс»). Параметры δ, R6 и Н3 характеризуют область поршня 10, наиболее удаленную от центра поршня 10 или, соответственно, центральной оси М. В этой области необходимо обеспечить, в частности, максимальную реализацию топлива во избежание образования несгоревших остатков углеводородов. Если характеризуемая параметрами δ, R6 и Н3 область слишком сильно выражена, т.е., например, значение высоты Н3 слишком большое, то происходит слишком сильное торможение второй части струи, направляемой вдоль. Если эта область выражена слишком слабо, т.е., например, значение высоты Н3 слишком малое, то кромка для срыва потока будет слишком малой и ярко выраженного завихрения происходить не будет. Соответствующее сочетание параметров δ, R6 и Н3 (ср. таблицу на фиг. 5) приводит к уравниванию максимально высокого КПД и минимальных выбросов углеводородов.

Сочетание параметров R4 (радиус переходной зоны 28), R5 (радиус перехода между ступенями 14, 16 поршня), у (угол наклона стенки 30 ступени) и разность значений высоты Н2-Н3 (разница заглубления ступеней 14, 16 поршня) в значительной мере влияет на образование сажи в процессе сгорания топлива. Сажа образуется, например, в условиях неполного сгорания богатой топливной смеси. В процессе горения на стенке 30 ступени происходит торможение фронта пламени. Этот эффект торможения или, соответственно, стеночный эффект не должен быть слишком большим, так как в противном случае будет влиять на сгорание негативно. С другой стороны, стенка 30 ступени необходима для формирования очередной кромки для срыва потока второй части струи. Соответствующее сочетание параметров R4, R5, γ и Н2-Н3 обеспечивает сгорание топлива с минимальным сажеобразованием.

Соотношения Н2/Н0 (высота заглубления ступени 14 поршня / максимальная глубина полости 12 в днище поршня), D3/D1 (внутренний диаметр на плоскости 18 головки поршня / внутренний диаметр на контуре 24 делителя струи), а также параметр α (угол наклона центральной выпуклости 20) в сочетании серьезно влияют на показатели расхода топлива и образования окисей азота, между которыми существует обратная зависимость («компромисс»). В частности, эти соотношения и угол а касаются соотношения полости 12 в днище поршня к области над полостью 12, ограниченной ступенями 14 и 16 поршня. За счет этого соотношения можно, в частности, регулировать скорость сгорания и использование воздуха. Высокая скорость сгорания приводит к повышению эффективности сгорания, но при этом становится причиной увеличения выбросов окисей азота. Выбросы окисей азота образуются, в частности, в зонах с пиковыми значениями температуры. Низкая скорость сгорания, напротив, приводит к снижению эффективности сгорания, но при этом становится причиной уменьшения выбросов окисей азота. Соответствующее сочетание соотношений Н2/Н0, D3/D1, а также параметра α (ср. таблицу на фиг. 5) приводит к уравниванию максимально высокого КПД сгорания и минимальных выбросов окисей азота.

Сочетание параметров δ (угол наклона основания 32 ступени), R2 (радиус зоны 22 поднутрения), R1 (радиус перехода от центральной выпуклости к меньшему основанию усеченного конуса или, соответственно, к вершине конуса) и H1 (высота заглубления центральной выпуклости 20) влияет, в частности, на образование выбросов окиси углерода и углеводородов, а также на соотношение топливо/воздух, необходимое для сгорания. Параметры δ, R2, R1 и H1 характеризуют объем полости 20 в днище поршня. Предпочтительно, чтобы этот объем не был слишком большим, так как в противном случае могут образоваться зоны, в которых фронт пламени не будет достигать топлива или будет затрагивать его не полностью, тем самым, ухудшая реализацию топлива. Вместо этого такие зоны должны быть заполнены материалом поршня. Соответствующее сочетание параметров δ, R2, R1 и H1 (ср. таблицу на фиг. 5) позволяет снизить выбросы окиси углерода и углеводородов, оптимизировать продолжительность горения и применять метод сжигания обедненной смеси.

Данное изобретение не ограничивается предпочтительными примерами осуществления, которые были описаны выше. Более того, возможно множество вариантов и модификаций, в которых также будет использована идея данного изобретения, и поэтому такие варианты будут входить в пределы правовой охраны. В частности, данное изобретение претендует на защиту предмета и признаков из зависимых пунктов формулы изобретения вне зависимости от отсылки к соответствующим пунктам формулы. В частности, признаки независимого пункта 1 формулы изобретения могут быть раскрыты независимо друг от друга. Дополнительно признаки зависимых пунктов формулы изобретения раскрываются независимо от всех признаков независимого пункта 1 и, к примеру, независимо от признаков касательно наличия и/или конфигурации полости в днище поршня, плоскости головки поршня и/или некоторого количества ступеней поршня из независимого пункта 1.

Список номеров позиций

10 Поршень

12 Полость в днище поршня

14 Радиально внутренняя ступень поршня

16 Радиально внешняя ступень поршня

18 Плоскость головки поршня

20 Центральная выпуклость

22 Зона поднутрения

24 Контур делителя струи

26 Основание ступени

28 Переходная зона

30 Стенка ступени

32 Основание ступени

34 Переходная зона

36 Стенка ступени

М Центральная ось

R1-R7 Радиусы

α-γ Углы

H0-H3 Значения высоты

D0-D3 Диаметры

Изобретение может быть использовано в двигателях внутреннего сгорания. Поршень предназначен для двигателя внутреннего сгорания, в частности для газодизельного двигателя внутреннего сгорания с системой непосредственного впрыска топлива высокого давления. Поршень включает в себя полость (12) в днище поршня, полость (12) в днище поршня и некоторое количество ступеней (14, 16). Полость (12) в днище поршня имеет омегообразную полость. Плоскость (18) головки поршня выполнена в форме кольца вокруг центральной оси (М) поршня (10). Ступени (14), (16) выполнены в форме кольца вокруг центральной оси (М) и расположены между плоскостью (18) головки поршня и полостью (12) в днище поршня. Ступени (14), (16) включает одну радиально внутреннюю ступень (14) и одну радиально внешнюю ступень (16). Радиально внешняя ступень (16) в радиальном направлении относительно центральной оси (М) переходит в радиально внутреннюю ступень (14). Радиально внутренняя ступень (14) над контуром (24) делителя струи, выполненным в форме кольца вокруг центральной оси (М), переходит в полость (12). И/или радиально внешняя ступень (16), в частности, закругленная переходит в плоскость (18) головки поршня. При этом контур (24) делителя струи выполнен в виде выступа, выдающегося радиально относительно центральной оси (М). И/или для контура (24) делителя струи предусмотрен предварительно заданный радиус (R3) в диапазоне от больше 0 до 30 мм, в частности от 1 до 10 мм, предпочтительно от 2 до 6 мм. И/или контур (24) делителя струи в месте контура (24), радиально наиболее приближенном к центру, задает внутренний диаметр (D1), значение которого находится в диапазоне от 40 до 100%, в частности от 40 до 80%, предпочтительно от 40 до 60% от наружного диаметра (D0) поршня (10). И/или контур (24) делителя струи в осевом направлении вдоль центральной оси (М) заглублен по сравнению с плоскостью (18) головки поршня на значение, находящееся в диапазоне от 0 до 60%, в частности от 0 до 20%, предпочтительно от 2 до 10% максимальной глубины (Н0) полости (12) в днище поршня. Раскрыты варианты выполнения поршней, двигатель внутреннего сгорания и транспортное средство. Технический результат заключается в повышении коэффициента полезного действия двигателя с одновременным снижением выбросов выхлопных газов. 9 н. и 3 з.п. ф-лы, 5 ил.

1. Поршень (10) для двигателя внутреннего сгорания, в частности для газодизельного двигателя внутреннего сгорания с системой непосредственного впрыска топлива высокого давления, включающий

полость (12) в днище поршня, в частности омегообразную полость;

плоскость (18) головки поршня, выполненную в форме кольца вокруг центральной оси (М) поршня (10); и

некоторое количество ступеней (14, 16), выполненных в форме кольца вокруг центральной оси (М) и расположенных между плоскостью (18) головки поршня и полостью (12) в днище поршня, при этом

некоторое количество ступеней (14, 16) включает одну радиально внутреннюю ступень (14) и одну радиально внешнюю ступень (16) и, в частности, радиально внешняя ступень (16) в радиальном направлении относительно центральной оси (М) переходит в радиально внутреннюю ступень (14), при этом

радиально внутренняя ступень (14) над контуром (24) делителя струи, выполненным в форме кольца вокруг центральной оси (М), переходит в полость (12); и/или

радиально внешняя ступень (16), в частности закругленная, переходит в плоскость (18) головки поршня, при этом

контур (24) делителя струи выполнен в виде выступа, выдающегося радиально относительно центральной оси (М); и/или

для контура (24) делителя струи предусмотрен предварительно заданный радиус (R3) в диапазоне от больше 0 до 30 мм, в частности от 1 до 10 мм, предпочтительно от 2 до 6 мм; и/или

контур (24) делителя струи в месте контура (24), радиально наиболее приближенном к центру, задает внутренний диаметр (D1), значение которого находится в диапазоне от 40 до 100%, в частности от 40 до 80%, предпочтительно от 40 до 60% от наружного диаметра (D0) поршня (10); и/или

контур (24) делителя струи в осевом направлении вдоль центральной оси (М) заглублен по сравнению с плоскостью (18) головки поршня на значение, находящееся в диапазоне от 0 до 60%, в частности от 0 до 20%, предпочтительно от 2 до 10% максимальной глубины (Н0) полости (12) в днище поршня.

2. Поршень (10) для двигателя внутреннего сгорания, в частности для газодизельного двигателя внутреннего сгорания с системой непосредственного впрыска топлива высокого давления, включающий

полость (12) в днище поршня, в частности омегообразную полость;

плоскость (18) головки поршня, выполненную в форме кольца вокруг центральной оси (М) поршня (10); и

некоторое количество ступеней (14, 16), выполненных в форме кольца вокруг центральной оси (М) и расположенных между плоскостью (18) головки поршня и полостью (12) в днище поршня, при этом

некоторое количество ступеней (14, 16) включает одну радиально внутреннюю ступень (14) и одну радиально внешнюю ступень (16) и, в частности, радиально внешняя ступень (16) в радиальном направлении относительно центральной оси (М) переходит в радиально внутреннюю ступень (14), при этом

радиально внутренняя ступень (14) включает основание (28) ступени, стенку (32) ступени и переходную зону (30) между основанием (28) и стенкой (32), при этом

основание (28) радиально внутренней ступени (14) поршня, расположено под углом к воображаемой первой плоскости, пересекающей центральную ось (М) под прямым углом; и/или

переходная зона (30) радиально внутренней ступени (14) поршня выполнена с предварительно заданным радиусом (R4); и/или

стенка (32) ступени радиально внутренней ступени (14) поршня расположена под углом к центральной оси (М).

3. Поршень (10) для двигателя внутреннего сгорания, в частности для газодизельного двигателя внутреннего сгорания с системой непосредственного впрыска топлива высокого давления, включающий

полость (12) в днище поршня, в частности омегообразную полость;

плоскость (18) головки поршня, выполненную в форме кольца вокруг центральной оси (М) поршня (10); и

некоторое количество ступеней (14, 16), выполненных в форме кольца вокруг центральной оси (М) и расположенных между плоскостью (18) головки поршня и полостью (12) в днище поршня, при этом

некоторое количество ступеней (14, 16) включает одну радиально внутреннюю ступень (14) и одну радиально внешнюю ступень (16) и, в частности, радиально внешняя ступень (16) в радиальном направлении относительно центральной оси (М) переходит в радиально внутреннюю ступень (14), при этом

радиально внешняя ступень (16) включает основание (32) ступени, стенку (36) ступени и переходную зону (34) между основанием (32) и стенкой (36), при этом

основание (32) радиально внешней ступени (16) поршня расположено под углом к воображаемой второй плоскости, пересекающей центральную ось (М) под прямым углом; и/или

переходная зона (34) радиально внешней ступени (16) поршня выполнена с предварительно заданным радиусом (R6); и/или

стенка (36) ступени радиально внешней ступени (16) поршня продолжается параллельно центральной оси (М).

4. Поршень (10) для двигателя внутреннего сгорания, в частности для газодизельного двигателя внутреннего сгорания с системой непосредственного впрыска топлива высокого давления, включающий

полость (12) в днище поршня, в частности омегообразную полость;

плоскость (18) головки поршня, выполненную в форме кольца вокруг центральной оси (М) поршня (10); и

некоторое количество ступеней (14, 16), выполненных в форме кольца вокруг центральной оси (М) и расположенных между плоскостью (18) головки поршня и полостью (12) в днище поршня, при этом

полость (12) в днище поршня включает центральную выпуклость (20), в частности, в форме конуса или усеченного конуса и/или зону (22) поднутрения, выполненную вокруг центральной оси (М) в форме кольца, при этом

центральная выпуклость (20) и центральная ось (М) образуют угол (α) со значением в диапазоне от 15° до 90°, в частности от 40° до 80°, предпочтительно от 60° до 75°; и/или

зона (22) поднутрения имеет предварительно заданный радиус (R2) в диапазоне от больше 0 до 50 мм, в частности от больше 0 до 30 мм, предпочтительно от 5 до 15 мм; и/или

центральная выпуклость (20) имеет предварительно заданный радиус (R1) в диапазоне от больше 0 до 200 мм, в частности от больше 0 до 50 мм, предпочтительно от 5 до 25 мм; и/или

центральная выпуклость (20) в осевом направлении вдоль центральной оси (М) заглублена по сравнению с плоскостью (18) головки поршня на значение, находящееся в диапазоне от 2 до 50%, в частности от 4 до 15%, предпочтительно от 5 до 10% максимальной глубины (Н0) полости (12) в днище поршня.

5. Поршень (10) для двигателя внутреннего сгорания, в частности для газодизельного двигателя внутреннего сгорания с системой непосредственного впрыска топлива высокого давления, включающий

полость (12) в днище поршня, в частности омегообразную полость;

плоскость (18) головки поршня, выполненную в форме кольца вокруг центральной оси (М) поршня (10); и

некоторое количество ступеней (14, 16), выполненных в форме кольца вокруг центральной оси (М) и расположенных между плоскостью (18) головки поршня и полостью (12) в днище поршня, при этом

плоскость (18) головки поршня в месте плоскости (18), радиально наиболее приближенном к центру, задает внутренний диаметр (D3), значение которого находится в диапазоне от 30 до 75%, в частности, от 35 до 70%, предпочтительно от 40 до 60% от наружного диаметра (D0) поршня (10); и/или

плоскость (18) головки поршня является плоской; и/или

полость (12) в днище поршня, плоскость (18) головки поршня и/или некоторое количество ступеней (14, 16) поршня выполнены вращательно-симметричными относительно центральной оси (М).

6. Поршень (10) для двигателя внутреннего сгорания, в частности для газодизельного двигателя внутреннего сгорания с системой непосредственного впрыска топлива высокого давления, включающий

полость (12) в днище поршня, в частности омегообразную полость;

плоскость (18) головки поршня, выполненную в форме кольца вокруг центральной оси (М) поршня (10); и

некоторое количество ступеней (14, 16), выполненных в форме кольца вокруг центральной оси (М) и расположенных между плоскостью (18) головки поршня и полостью (12) в днище поршня, при этом

некоторое количество ступеней (14, 16) поршня в осевом направлении вдоль центральной оси (М) заглублено по сравнению с плоскостью (18) головки поршня и/или приподнято по сравнению с полостью (12) в днище поршня; и/или

полость (12) в днище поршня в осевом направлении вдоль центральной оси (М) заглублена по сравнению с плоскостью (18) головки поршня и/или заглублена по сравнению с некоторым количеством ступеней (14, 16) поршня.

7. Поршень (10) для двигателя внутреннего сгорания, в частности для газодизельного двигателя внутреннего сгорания с системой непосредственного впрыска топлива высокого давления, включающий

полость (12) в днище поршня, в частности омегообразную полость;

плоскость (18) головки поршня, выполненную в форме кольца вокруг центральной оси (М) поршня (10); и

некоторое количество ступеней (14, 16), выполненных в форме кольца вокруг центральной оси (М) и расположенных между плоскостью (18) головки поршня и полостью (12) в днище поршня, при этом

полость (12) имеет максимальную глубину (Н0) относительно плоскости (18) головки поршня; и

значение максимальной глубины (Н0) находится в диапазоне от 10 до 50%, в частности от 10 до 30%, предпочтительно от 10 до 20% от наружного диаметра (D0) поршня (10).

8. Поршень (10) по п. 2, в котором

значение предварительно заданного радиуса (R4) переходной зоны (30) радиально внутренней ступени (14) поршня находится в диапазоне от больше 0 до 10 мм, в частности от 1 до 8 мм, предпочтительно от 1,5 до 6 мм; и/или

стенка (32) радиально внутренней ступени (14) поршня расположена под углом (γ) от 0° до 60°, в частности от 0° до 45°, предпочтительно от 15° до 45° к центральной оси (М); и/или

стенка (32) радиально внутренней ступени (14) поршня переходит в радиально внешнюю ступень (16) поршня по предварительно заданному радиусу (R5), значение которого находится в диапазоне от больше 0 до 10 мм, в частности от больше 0 до 8 мм, предпочтительно от 0,2 до 4 мм.

9. Поршень (10) по п. 2 или 8, в котором

основание (28) радиально внутренней ступени (14) поршня расположено под углом (β) от 0° до 60°, в частности от 0° до 45°, предпочтительно от 15° до 45° к воображаемой первой плоскости; и/или

переходная зона (30) в месте зоны (30), радиально наиболее приближенном к центру, задает внутренний диаметр (D2), значение которого находится в диапазоне от 50 до 95%, в частности от 60 до 85%, предпочтительно от 60 до 70% от наружного диаметра (D0) поршня (10).

10. Поршень (10) по п. 3, в котором

основание (32) радиально внешней ступени (16) поршня расположено под углом (δ) от 0° до 60°, в частности от 0° до 45°, предпочтительно от 15° до 45° к воображаемой второй плоскости; и/или

значение предварительно заданного радиуса (R6) переходной зоны (34) радиально внешней ступени (16) поршня находится в диапазоне от больше 0 до 10 мм, в частности от 1 до 8 мм, предпочтительно от 1,5 до 6 мм; и/или

значение высоты (Н3) стенки (36) радиально внешней ступени (16) поршня находится в диапазоне от 0 до 60%, в частности от 0 до 10%, предпочтительно от 1 до 5% максимальной глубины (Н0) полости (12) в днище поршня.

11. Двигатель внутреннего сгорания, в частности газодизельный двигатель внутреннего сгорания с системой непосредственного впрыска топлива высокого давления, с по меньшей мере одним поршнем (10) по одному из пп. 1-10.

12. Транспортное средство, в частности транспортное средство хозяйственного назначения, с по меньшей мере одним поршнем (10) по одному из пп. 1-10 или с двигателем внутреннего сгорания по п. 11.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| DE 102016116046 A1, 02.03.2017 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Двигатель внутреннего сгорания с воспламенением от сжатия | 1989 |

|

SU1657689A1 |

| RU 2062334 C1, 20.06.1996. | |||

Авторы

Даты

2022-08-01—Публикация

2018-10-12—Подача