Изобретение относится к технологии и технике отбора проб жидкости из трубопровода и может найти применение в различных областях промышленности, где требуется высокая точность определения параметров перекачиваемой по трубопроводам жидкости, например, на коммерческих узлах учета углеводородных сред, транспортируемых по трубопроводу.

Известно устройство для отбора проб жидкости из трубопровода, включающее силовой электромагнитный привод, содержащий два соленоида, устанавливаемые на массивном металлическом корпусе с выполненным в нем участком контура отбора пробы, электронный блок с элементами для управления включения и отключения соленоидов по заданной программе, контур отбора пробы, состоящий из зонда, соединительных трубок и размещенным в полости контура подвижной пробки, ограничители для линейного перемещения пробки, дозатор с поршнем, пробосборпик, уплотнения для герметичности контура, пробки и поршня, при этом зонд устанавливается в трубопроводе входным отверстием навстречу потоку, соединительные трубки сообщают между собой зонд с дозатором, а дозатор с пробосборником, поршень перемещается за счет изменяемого перепада давления, формируемого в контуре при перемещении в контуре пробки, приводимой в действие парой соленоидов, при этом соединение трубок в контуре выполнено таким образом, чтобы при изменении положения пробки в пределах ограничителей изменялось сообщение дозатора, - чтобы оно устанавливалось либо только с зондом, либо только с пробосборником, http://uralsibpribor.ru/image/calalog/tekh-info/Rukovodstvo-po-ekspluatatsii-probootbornika-Otbor-A-Rsliv.pdf [1].

Главный недостаток известной техники отбора проб [1] - несовместимость силового привода с контуром отбора пробы, которая приводит к снижению качества пробы, увеличению массы и габаритов контура отбора пробы, сложности изготовления, обслуживания, снижению надежности устройства.

В силовом приводе устройства используется пара соленоидов для бесконтактного перемещения пробки в кон туре отбора проб для того, чтобы при отборе пробы она поочередно сообщала дозатор с зондом и пробосборником. Проба при этом отбирается порциями, как правило, из неоднородного потока в трубопроводе, при каждом таком сообщении, - ее называют точечной ГОСТ 2517-2012, п. 4.13.2, [2], - с интервалом времени между отбором точечных проб, исчисляемым секундами или минутами. Автоматику точечного отбора пробы обеспечивает электронный блок с элементами для управления включения и отключения соленоидов по заданной программе. Соленоиды рассчитываются на максимальные нагрузки для перемещения пробки, которые определяются самыми неблагоприятными условиями для эксплуатации устройства, - как правило, когда плотность и вязкость потока, содержание включений/примесей, например, мехпримесей, максимальны. Как следствие, когда значения этих параметров ниже критических, возрастает воздействие инерционных сил в кон туре из-за разности плотностей компонентов, в результате чего жидкость, перемещаемая в контуре пробкой, подвержена расслоению, - от резкого ускоренного начала движения пробки до се мгновенной (ударной) остановки ограничителями перемещения. Следовательно, при отборе зондом пробы из неоднородного потока в трубопроводе, жидкость в контуре отбора проб становится еще более неоднородной, что отрицательно сказывается на качестве пробы, - п.п. 3.5.4.5, 4.13.1.4, 4.13.2 ГОСТ 2517-2012, [2], п. 18.4.2, АСТМ 4177-16 [3]. Расслоение жидкости дополнительно интенсифицируется под воздействием силы гравитации вследствие наличия интервала времени между отбором точечных проб (расширение контура па участке размещения пробки способствует накоплению частиц примеси легких, например газовых, пузырьков, тяжелых, например песка; - этот недостаток практически отсутствует при непрерывном (не точечном) отборе пробы, но известное устройство [1] такой режим отбора пробы исключает), - а также вследствие нагрева контура отбора пробы выделяемым соленоидами теплом, ибо вязкость жидкости с повышением температуры снижается, а значит, процесс ее расслоения на компоненты ускоряется. Расслоение жидкости означает трансформацию трехмерного распределения в ней примесей в сторону двухмерного с тенденцией перехода до сплошности в месте размещения уплотнений. При этом происходит не только ухудшение качества пробы, но и ухудшение с проявлением синергизма условий работы уплотнений (в виду трансформации распределения примесей), обеспечивающих герметичность разделения пробкой зонда и пробосборника. Таким образом, отбор пробы сопровождается интенсивным износом уплотнений, ч то приводит к преждевременному их износу, как следствие, к не герметичности и дополни тельному ухудшению качества пробы. При этом не герметичность уплотнений может наступать и при увеличении частоты отбора точечных проб. В этом случае происходит интенсивное выделение тепла соленоидами, вследствие чего температура контура отбора пробы возрастает, зазоры между пробкой и внутренней стенкой увеличиваются, герметичность в уплотнениях ухудшается. Мели не герметичность наружных уплотнений обнаруживается достаточно просто визуальным контролем, то не герметичность внутренних уплотнений обнаружить сложно, поскольку объем точечной пробы зависит от параметров жидкости, которые постоянно могу т меняться, п. 11.3, АСТМ 4177-16

[3]. Расслоение жидкости дополнительно интенсифицируется под воздействием силы гравитации вследствие наличия интервала времени между отбором точечных проб (расширение контура па участке размещения пробки способствует накоплению частиц примеси легких, например газовых, пузырьков, тяжелых, например песка; - этот недостаток практически отсутствует при непрерывном (не точечном) отборе пробы, но известное устройство [1] такой режим отбора пробы исключает), - а также вследствие нагрева контура отбора пробы выделяемым соленоидами теплом, ибо вязкость жидкости с повышением температуры снижается, а значит, процесс ее расслоения на компоненты ускоряется. Расслоение жидкости означает трансформацию трехмерного распределения в ней примесей в сторону двухмерного с тенденцией перехода до сплошности в месте размещения уплотнений. При этом происходит не только ухудшение качества пробы, но и ухудшение с проявлением синергизма условий работы уплотнений (в виду трансформации распределения примесей), обеспечивающих герметичность разделения пробкой зонда и пробосборника. Таким образом, отбор пробы сопровождается интенсивным износом уплотнений, ч то приводит к преждевременному их износу, как следствие, к не герметичности и дополни тельному ухудшению качества пробы. При этом не герметичность уплотнений может наступать и при увеличении частоты отбора точечных проб. В этом случае происходит интенсивное выделение тепла соленоидами, вследствие чего температура контура отбора пробы возрастает, зазоры между пробкой и внутренней стенкой увеличиваются, герметичность в уплотнениях ухудшается. Мели не герметичность наружных уплотнений обнаруживается достаточно просто визуальным контролем, то не герметичность внутренних уплотнений обнаружить сложно, поскольку объем точечной пробы зависит от параметров жидкости, которые постоянно могу т меняться, п. 11.3, АСТМ 4177-16 [3]. Отметим, что при выключении устройства контур отбора пробы подвержен дополнительному нагреву остаточным теплом, аккумулированным в соленоидах и массивном металлическом корпусе, на котором они установлены, поскольку, контур отбора пробы, освобождаясь от жидкости после выключения устройства, более ею не охлаждается. При этом жидкость па стенках контура под воздействием дополнительного их нагрева быстро испаряется с образованием остатка, который увеличивает силу трения. Сами уплотнения после разогрева и снижения температуры контура еще более плотно примыкают и сцепляются со стенкой контура. В результате при включении устройства электромагнитное поле соленоидов порой не может сдвинуть пробку с места, - соленоиды, как положено, исправно работают, но при этом пробка остается неподвижной и поэтому проба не отбирается. Такой сбой в работе устройства наблюдается также при резком (не расчетном) кратковременном увеличении концентрации мехпримесей и вязкости жидкости. Согласно Приложения A1 стандарта АСТМ Д 4177-16

[3]. Отметим, что при выключении устройства контур отбора пробы подвержен дополнительному нагреву остаточным теплом, аккумулированным в соленоидах и массивном металлическом корпусе, на котором они установлены, поскольку, контур отбора пробы, освобождаясь от жидкости после выключения устройства, более ею не охлаждается. При этом жидкость па стенках контура под воздействием дополнительного их нагрева быстро испаряется с образованием остатка, который увеличивает силу трения. Сами уплотнения после разогрева и снижения температуры контура еще более плотно примыкают и сцепляются со стенкой контура. В результате при включении устройства электромагнитное поле соленоидов порой не может сдвинуть пробку с места, - соленоиды, как положено, исправно работают, но при этом пробка остается неподвижной и поэтому проба не отбирается. Такой сбой в работе устройства наблюдается также при резком (не расчетном) кратковременном увеличении концентрации мехпримесей и вязкости жидкости. Согласно Приложения A1 стандарта АСТМ Д 4177-16 [3] для отбора пробы с доверительной вероятностью 95% необходимо, чтобы число заданного объема точечных проб составило не менее 9604. Очевидно, что для известного устройства [1] это требование с высокой вероятностью может нарушаться. Совмещение контура отбора с местом размещения на нем элементов силового привода, - соленоидов, - приводит к увеличению массы этого участка контура, сложности изготовления отдельных узлов и устройства в целом, неудобству и длительности обслуживания, увеличению стоимости устройства.

[3] для отбора пробы с доверительной вероятностью 95% необходимо, чтобы число заданного объема точечных проб составило не менее 9604. Очевидно, что для известного устройства [1] это требование с высокой вероятностью может нарушаться. Совмещение контура отбора с местом размещения на нем элементов силового привода, - соленоидов, - приводит к увеличению массы этого участка контура, сложности изготовления отдельных узлов и устройства в целом, неудобству и длительности обслуживания, увеличению стоимости устройства.

Перечисленные выше недостатки снижают надежность устройства, указывают на несовместимость контура отбора пробы и силового привода, когда преимущество одного нивелируется недостатком другого. Как следствие, представительность пробы, отобранная известным устройством [1], низкая, поэтому учет по ней жидкости характеризуется большими скрытыми потерями.

Известно устройство для отбора проб жидкости из трубопровода, которое включает силовой электромеханический привод, - электродвигатель с редуктором, электронный блок с элементами для управления включения и отключения двигателя по заданной программе, контур отбора пробы, состоящий из зонда, соединительных трубок и размещенным в полости контура пробки, соединенной с редуктором для обеспечения осевого вращения пробки, располагаемой в металлическом корпусе, в пробке выполнен Г-образный капал диаметром, сравнимым или меньше, чем диаметр соединительных трубок контура отбора пробы; дозатор с поршнем, пробосборник, уплотнения для обеспечения герметичности контура отбора пробы, пробки и поршня, при этом зонд устанавливается в трубопроводе входным отверстием навстречу потоку; участок контура отбора проб для размещения в нем пробки выполняется в виде корпуса шарового крана;

поршень перемещается за счет действия пружины и/или изменяемого перепада давления, формируемого в контуре при вращении в нем пробки, приводимой в действие редуктором при включении электродвигателя; соединение трубок в кон туре выполнено таким образом, чтобы при изменении положения пробки изменялось сообщение дозатора, - чтобы оно было либо только с зондом, либо только с пробосборником, (http://specudm.ru/index.php/catalog_2/position28/probootbornik_nefti_standartal1.html), [4] (прототип устройства).

Главный недостаток известной техники отбора проб [4] - несовместимость силового привода с контуром отбора пробы, который приводи т к снижению качества пробы, увеличению массы и габаритов контура отбора пробы, сложности изготовления, обслуживания, снижению надежности устройства.

В силовом приводе устройства используется электродвигатель с редуктором для контактного вращения (перемещения вокруг оси) пробки в контуре отбора проб, чтобы при отборе пробы она поочередно сообщала дозатор с зондом и пробосборником. Проба при этом отбирается порциями как правило, из неоднородного потока в трубопроводе при каждом таком сообщении, - ее называют точечной ГОСТ 2517-2012, п. 4.13.2. [2], - с интервалом времени между отбором точечных проб, исчисляемым секундами или минутами. Автоматику точечного отбора пробы обеспечивает электронный блок с элементами для управления включения и отключения электродвигателя по заданной программе. При вращении пробки жидкость, находящаяся в подвижном Г-образком канале пробки, являющимся участком контура отбора пробы, подвержена расслоению под воздействием инерционных сил из-за разности плотностей компонентов жидкости, - от резкого начала движения пробки до резкой ее остановки. Расслоение жидкости дополнительно интенсифицируется под действием силы гравитации вследствие наличия интервала времени между отбором точечных проб (этот недостаток отсутствует при непрерывном отборе пробы, но известное устройство [4] такой режим отбора пробы не поддерживает). Следовательно, при отборе зондом пробы из неоднородного потока в трубопроводе, жидкость в контуре отбора проб становится еще более неоднородной, - ее расслоение отрицательно сказывается на качестве пробы, - п. н. 3.5.4.5, 4.13.1.4, 4.13.2 ГОСТ 25 17-2012, [2], п. 1 8.4.2, АСТМ 4177-16 [3]. Расслоение жидкости означает трансформацию трехмерного распределения в ней примесей в сторону двухмерного с тенденцией перехода до сплошности в месте размещения уплотнений. При этом происходит не только ухудшение качества пробы, но и ухудшение с проявлением синергизма условий работы уплотнений, обеспечивающих герметичность разделения пробкой зонда и пробосборника. Таким образом, отбор пробы сопровождается интенсивным износом уплотнений, что приводит к преждевременному их износу и, как следствие, к ухудшению качества пробы. Не герметичность внутренних уплотнений в контуре отбора пробы обнаружить сложно, поскольку объем точечной пробы зависит от параметров жидкости, которые постоянно могут меняться, п. 1 1.3, АСТМ 4177-16

[3]. Расслоение жидкости означает трансформацию трехмерного распределения в ней примесей в сторону двухмерного с тенденцией перехода до сплошности в месте размещения уплотнений. При этом происходит не только ухудшение качества пробы, но и ухудшение с проявлением синергизма условий работы уплотнений, обеспечивающих герметичность разделения пробкой зонда и пробосборника. Таким образом, отбор пробы сопровождается интенсивным износом уплотнений, что приводит к преждевременному их износу и, как следствие, к ухудшению качества пробы. Не герметичность внутренних уплотнений в контуре отбора пробы обнаружить сложно, поскольку объем точечной пробы зависит от параметров жидкости, которые постоянно могут меняться, п. 1 1.3, АСТМ 4177-16 [3].

[3].

Расслоение жидкости в контуре отбора пробы приводит к засорению контура отбора и сбою в работе устройства, - при очередном включении электродвигателя отбор точечной пробы нарушается, - она отбирается в меньшем объеме либо вообще не отбирается, если поперечное сечение контура отбора пробы перекрывается частицами примесей полностью. Увеличение вязкости жидкости, например, при снижении температуры, также способствует изменению объема точеных проб практически до пулевого в силу того, что скорость отбираемой пробы существенно снижается в Г-образном канале из-за Г-образной кривизны, малого диаметра и относительно большой длины. Согласно Приложения А1 стандарта АСТМ Д 4177-16 [6] для отбора пробы с доверительной вероятностью 95% необходимо, чтобы число заданного объема точечных проб составило не менее 9604. Очевидно, что для известного устройства [4] это требование с высокой вероятностью может нарушаться. Конструктивный недостаток известного устройства [4] состоит также в том, что корпус для размещения пробки и сама пробка, - детали нестандартные, - и определяют большой расход материалов, высокую металлоемкость, увеличение длины контура отбора пробы, а также сложность изготовления, сборки, обслуживания устройства. Сложность конструкции устройства не позволяет оперативно обнаружить неисправность при его эксплуатации. Высокая вероятность засорения контура отбора пробы требует регулярное частое обслуживание узла (корпуса) с пробкой, ремонт или полную замену узла размещения пробки (по терминологии паспорта на устройство, - клапана-манипулятора, конструкция которого аналогична крапу шаровому) в заводских условиях или специально оборудованных для ремонта мастерских. Сложность конструкции и нестандартность отдельных узлов устройства обуславливают длительность выполнения перечисленных операций.

[6] для отбора пробы с доверительной вероятностью 95% необходимо, чтобы число заданного объема точечных проб составило не менее 9604. Очевидно, что для известного устройства [4] это требование с высокой вероятностью может нарушаться. Конструктивный недостаток известного устройства [4] состоит также в том, что корпус для размещения пробки и сама пробка, - детали нестандартные, - и определяют большой расход материалов, высокую металлоемкость, увеличение длины контура отбора пробы, а также сложность изготовления, сборки, обслуживания устройства. Сложность конструкции устройства не позволяет оперативно обнаружить неисправность при его эксплуатации. Высокая вероятность засорения контура отбора пробы требует регулярное частое обслуживание узла (корпуса) с пробкой, ремонт или полную замену узла размещения пробки (по терминологии паспорта на устройство, - клапана-манипулятора, конструкция которого аналогична крапу шаровому) в заводских условиях или специально оборудованных для ремонта мастерских. Сложность конструкции и нестандартность отдельных узлов устройства обуславливают длительность выполнения перечисленных операций.

Перечисленные недостатки устройства снижают его надежность, указывают на несовместимость контура отбора пробы и силового привода, -преимущество одного нивелируется недостатком другого. Как следствие, представительность пробы, отобранной известным устройством [4], низкая, учет по ней жидкости характеризуется большими скрытыми потерями.

Техническим результатом данного изобретения является повышение представительности пробы путем сокращения скрытых потерь на этапе коммерческого/оперативного учета транспортируемой по трубопроводу жидкости и повышения надежности устройства, упрощение конструкции, изготовления, монтажа и удобства технического обслуживания устройства, уменьшение объема применяемых расходных материалов на изготовление, снижение веса гидравлической части, себестоимости.

Для достижения технического результата в устройстве для отбора проб жидкости из трубопровода, которое включает силовой привод, - электродвигатель с редуктором, электронный блок с элементами для управления включения и отключения электродвигателя по заданной программе, контуротбора пробы, состоящий из соединительных трубок с зондом/без зонда и размещенным в полости контура пробки, дозатор с поршнем, с пружиной или без, с регулятором объема полости в дозаторе, пробосборник, уплотнения для обеспечения герметичности контура, пробки и поршня, при этом зонд устанавливается в трубопроводе входным отверстием навстречу потоку, согласно изобретению, в качестве силового привода используют электродвигатель, торец пробки с открытого конца контура отбора пробы соединяется с редуктором механизмом, обеспечивающим преобразование вращательного движения вала редуктора в прямолинейное возвратно-поступательное перемещение пробки в контуре отбора пробы, боковая поверхность пробки выполнена рельефной и образует в контуре отбора проб две герметично разделенные между собой полости для поочередного сообщения через них по контуру отбора проб дозатора либо с зондом, либо с пробосборником, соединительные трубки коп тура отбора пробы сообщают между собой зонд с дозатором, а дозатор с пробосборником, соединение трубок в контуре выполнено таким образом, чтобы при изменении положения пробки изменялось сообщение дозатора через образуемые в контуре боковой поверхностью пробки две герметичные между собой полости, - чтобы оно было либо только с зондом, либо только с пробосборником.

Отличительные признаки заявляемого устройства, - в качестве силового привода используют электродвигатель, торец пробки с открытого конца контура отбора пробы соединяется с редуктором механизмом, обеспечивающим преобразование вращательного движения вала редуктора в прямолинейное возвратно-поступательное перемещение пробки в контуре отбора пробы, соединение трубок в контуре выполнено таким образом, чтобы при изменении положения пробки изменялось сообщение дозатора через образуемые в кон туре боковой поверхностью пробки две герметичные между собой полости, - чтобы оно было либо только с зондом, либо только с пробосборником, - обеспечивают совместимость силового привода с контуром отбора пробы, позволяют упростить конструкцию контура отбора пробы, снизить вес гидравлической части и длину соединительных трубок в контуре отбора пробы, упростить изготовление устройства, сократить объем применяемых на изготовление материалов, увеличить эксплуатационный ресурс уплотнений, повысить надежность устройства, обеспечить удобство монтажа, технического обслуживания устройства и затрачиваемое на это время, снизить себестоимость устройства, улучшить качество пробы и обеспечить сокращение скрытых потерь па этапе коммерческого/оперативного учета транспортируемой по трубопроводу жидкости.

Применяемый, согласно отличительных признаков, в заявляемом устройстве силовой привод исключает резкое перемещение пробки в контуре отбора пробы, поскольку механизм преобразования вращательного движения вала редуктора электродвигателя в прямолинейное возвратно-поступательное перемещение пробки перемещает ее плавно. В результате действие инерционных сил в контуре отбора пробы оказывается незначительным и турбулизация жидкости сопровождается ее перемешиванием при перемещении пробки, вследствие чего локальная концентрация примесей в жидкости уменьшается, - жидкость при турбулизации становится однородной, - частички примесей равномерно распределяются в объеме жидкости, перемещаемой пробкой. Однородность жидкости в контуре отбора пробы (в отличие и от прототипа [4], и от аналога [1]) означает не только адекватность точечных проб по составу жидкости в трубопроводе и их пропорциональность расходу потока в трубопроводе, - соответствует п.п. 3.5.4.5, 4.13.1.4, 4.13.2 ГОСТ 2517-2012, [2], п. 18.4.2, АСТМ 4177-16 [3], - по и качественное, с проявлением синергизма, улучшение условий работы уплотнений, обеспечивающих герметичность разделения пробкой зонда и пробосборника, а значит и сохранения качества пробы с более высокой степенью надежности (однородность жидкости в контуре отбора пробы для заявляемого устройства означает, что локальная концентрация примесей в любой точке однородной жидкости минимальная, для прототипа же [4] (и аналога [1]), жидкость в контуре отбора пробы изначально неоднородная, что приводит к ухудшению качества пробы, к тому же трехмерное распределение примесей вырождается в двух-/одномерное распределение, при котором износ уплотнений максимальный, ч то приводит к преждевременному износу уплотнений и потери герметичности и, соответственно, к дополнительному ухудшению качества пробы). Одновременно сокращаются скрытые потери при коммерческом/оперативном учете перекачиваемой по трубопроводам жидкости.

[3], - по и качественное, с проявлением синергизма, улучшение условий работы уплотнений, обеспечивающих герметичность разделения пробкой зонда и пробосборника, а значит и сохранения качества пробы с более высокой степенью надежности (однородность жидкости в контуре отбора пробы для заявляемого устройства означает, что локальная концентрация примесей в любой точке однородной жидкости минимальная, для прототипа же [4] (и аналога [1]), жидкость в контуре отбора пробы изначально неоднородная, что приводит к ухудшению качества пробы, к тому же трехмерное распределение примесей вырождается в двух-/одномерное распределение, при котором износ уплотнений максимальный, ч то приводит к преждевременному износу уплотнений и потери герметичности и, соответственно, к дополнительному ухудшению качества пробы). Одновременно сокращаются скрытые потери при коммерческом/оперативном учете перекачиваемой по трубопроводам жидкости.

Использование в устройстве силового привода с механизмом для преобразования вращательного движения вала редуктора электродвигателя в возвратно-поступательное движение пробки, позволяет, в отличие от прототипа [4] (и аналога [1]), упростить изготовление контура отбора проб, - нет необходимости вместо трубок использовать негабаритные, массивные заготовки металла, - оптимизировать и сократить длину контура отбора, обеспечить простоту и удобство изготовления, сборки устройства, доступа к контуру при обслуживании, упростить ремонт контура и устройства в целом. При этом значительно снижается его стоимость.

Высокие качество пробы и надежность устройства, отвечает требованию Приложения А1 стандарта АСТМ Д 4177-16 [3] при отборе пробы с доверительная вероятностью 95%, когда число отбора точечных проб составляет N=9604.

[3] при отборе пробы с доверительная вероятностью 95%, когда число отбора точечных проб составляет N=9604.

Таким образом, благодаря использованию в конструкции устройств технических решений, составляющих отличительные признаки, обеспечивается оптимальная совместимость их с общими признаками, совместимость силового привода и контура отбора пробы для достижения более высокого качества пробы, упрощения конструкции, изготовления, обслуживания устройства, повышения надежности и снижение себестоимости по сравнению с прототипом [4] (и аналогом [1]).

Заявляемое устройство для отбора проб жидкости из трубопровода может конкретно применяться в различных областях, например, па нефтепромыслах

- на коммерческих узлах учета нефти.

Сущность изобретения поясняется чертежами.

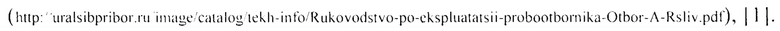

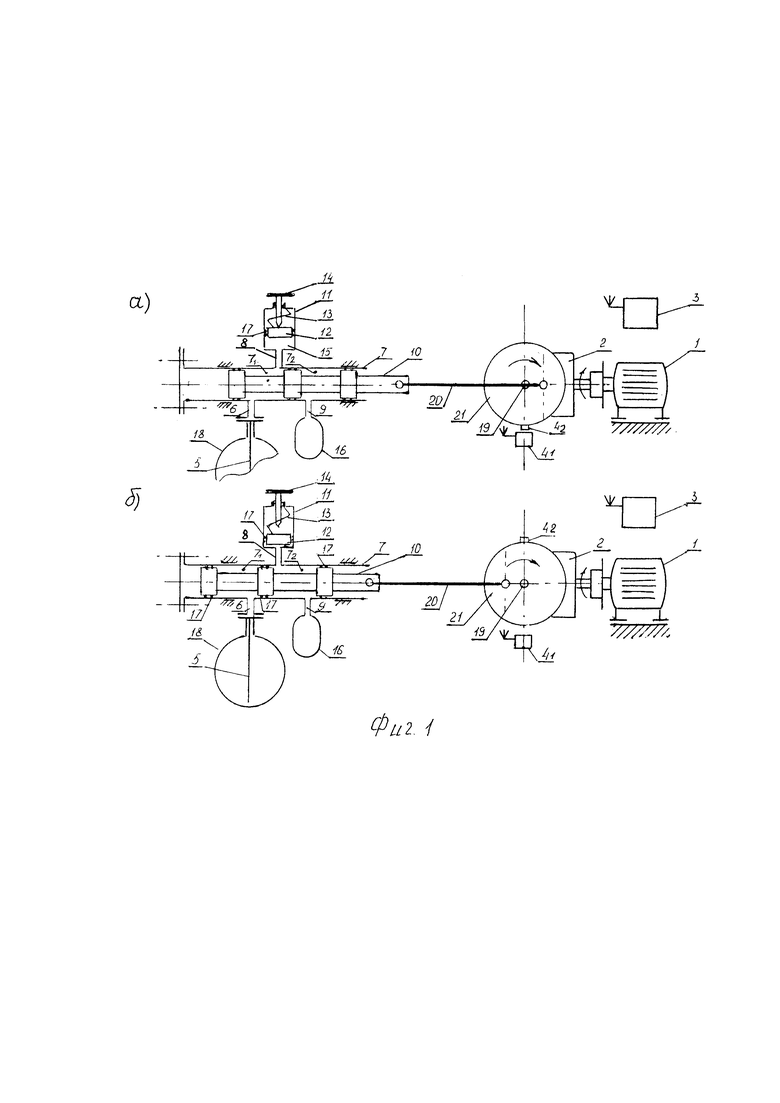

На фиг. 1 представлен один из вариантов заявляемого устройства для отбора проб жидкости из трубопровода.

Устройство включает силовой привод, - электродвигатель 1 с редуктором 2; электронный блок 3 с элементами 4, - датчик 41 и магнит 42, - для управления включения и отключения электродвигателя 1 по заданной программе; контур отбора пробы 5-9, состоящий из зонда 5, соединительных трубок 6-9; пробки 10, размещенной в полости трубки 7 контура 5-9, боковая поверхность которой образует в трубке 7 две герметично разделенные между собой полости 71-2; дозатор 11 с поршнем 12, пружиной 13, регулятором 14 объема полости 15 для заполнения пробой; пробосборник 16; уплотнения 17 для обеспечения герметичности контура 5-9, пробки 10 и поршня 12; соединение трубок 6-9 выполнено таким образом, чтобы при изменении положения пробки 10 в трубке 7 дозатор 11 сообщался по контуру 5-9 с зондом 5 только через полость 71 - см. фиг. 1а); а с пробосборником 16, - только через полость 72, см. фиг. 1б); зонд 5 устанавливается в трубопроводе 18 входным отверстием навстречу потоку (зонд 5 отсутствует, если это допускают нормативные документы);

устройство также включает механизм 19-21 для преобразования вращательного движения вала 19 редуктора 2 в прямолинейное возвратно поступательное перемещение пробки 10, - торец пробки 10 со стороны открытого конца трубки 7 соединяется при помощи стержня 20 с диском 21, который жестко закреплен па валу 19 редуктора 2; соединения стержня 20 с пробкой 10 и с диском 21 подвижные, - с возможностью изменения угла наклона к продольной оси симметрии пробки 10 при вращении диска 21 под воздействием крутящего момента с электродвигателя 1, передаваемого диску 21 валом 19 редуктора 2; магнит 42 - элемент управления 4 включения и отключения электродвигателя двигателя по заданной программе, закреплен ободе диска 21. Примечание В приведенном варианте устройства поршень 12 в дозаторе 11 перемещается за счет силы давления на поршень 12 пружины 13. Возможно применение в устройстве варианта дозатора 11 без пружины, - он используется в устройстве прототип [4].

Пробозаборное устройство, фиг. 1, предназначено для отбора пробы из потока трубопровода 18. В заявляемом устройстве для отбора проб жидкости из трубопровода 18, фиг. 1, - электродвигатель 1 является внешним источником энергии для работы устройства; редуктор 2 изменяет до необходимого значения крутящий момент вала электродвигателя 1 для обеспечения задаваемой через электронный блок 3 частоты отбора устройством точеных проб; механизм 19-21 преобразует вращательное движение вала 19 редуктора 2 во вращение вокруг оси диска 21, который в свою очередь перемещает стержень 20 и тем преобразует вращательное движение в прямолинейное возвратно-поступательное движение пробки 10; электронный блок управления 3 с элементами, - датчик 41 и магнит 42, который закреплен ободе диска 21, - для управления включения и отключения электродвигателя 1 по заданной программе, - обеспечивает непрерывную работу устройства при отборе точечных проб с заданной частотой; контур отбора пробы, состоящий из элементов 5-9, - зонда 5 и соединительных трубок 6-9, - для отбора проб жидкости из трубопровода 18 через зонд 5, транспортировки по трубкам 6-9 и их накопления в пробосборнике 16; зонд 5, - для отбора проб жидкости из трубопровода 18; соединительные трубки 6-9, - для транспортировки жидкости от зонда 5 в пробосборник 16; пробка 10, размещенная в полости трубки 7, - для изменения сообщений дозатора 11 с зондом 5 только через полость 71, с пробосборником 16, - только через полость 72, которые обеспечиваются при изменении положения пробки 10 в трубке 7 из одного крайнего положения, фиг. 1а), в другое, фиг. 1б);

дозатор 11 с поршнем 12, пружиной 13, регулятором 14 объема полости 15 дозатора 11, - для формирования точечной пробы заданного объема; пробосборник 16, - для накопления, хранения и формирования таким образом объединенной пробы для последующего определения состава жидкости.

Устройство для отбора проб жидкости из трубопровода фиг. 1 работает следующим образом.

С началом перекачки жидкости по трубопроводу 18 включают устройство и его управление, - на устройство подают напряжение, включаются электронный блок 3 с элементами 4 для управления включения и отключения электродвигателя 1 по заданной программе, - датчик 41 и магнит 42, - электродвигатель 1, начинается работа устройства. Редуктор 2 преобразует значение крутящего момента электродвигателя 1 до необходимого значения, при котором механизм 19-21 преобразования движения вращения вала 19 редуктора 2 преобразует в плавное, турбулизирующее жидкость до однородности (в противоположность аналогу и прототипу [1, 4], в которых перемещение пробки приводит к расслоению жидкости в контуре отбора пробы), прямолинейное возвратно-поступательное перемещение пробки 10 в трубке 7 контура отбора пробы из исходного положения, - фиг. 1 а), в конечное, фиг. 1 б), а из конечного, фиг. 1 б), - в исходное, фиг. 1 а), при этом обеспечивается минимальная локальная концентраций мехпримесей в любой точке перемещаемой пробкой жидкости (жидкости, находящейся в полостях 71-2), а значит, создается наиболее благоприятные условия для работы уплотнений пробки, - они подвержены в этом случае минимальному износу (в отличие от прототипа [4] и аналога [1]). Когда пробка 10 в контуре отбора пробы находится/возвращается в исходном/е положении/е, фиг. 1 а), контур 5-9 по соединительным трубкам 6, 7 (через полость 71), 8 сообщает зонд 5 с дозатором 11, - в э тот промежуток времени часть жидкости из трубопровода 18 через зонд 1 поступает по соединительным трубкам 6, 7 (через полость 71), 8 в полость 15 дозатора 11. В это время сообщение дозатора 11 с пробосборником 16 через полость 72 отсутствует, поскольку полости 71, и 72 герметично разделены средней частью пробки 10, - эта часть пробки 10 перекрывает поперечное сечение трубки 7 для сообщения дозатора 11 и пробосборника 16 по трубкам 8, 7 (через полость 72), 9. За счет перепада давления с внешней средой и давления пружины 13 на поршень 12 последний перемещается, жидкость по контуру 5-9 поступает в полость 15 дозатора 11. Когда поршень 12 занимает в дозаторе 11 конечное положение, то есть, когда он упирается в регулятор 14 объема полости 15, процесс отбора пробы прекращается, - в полости 15 дозатора 11 завершается формирование пробы заданного объема, - ее называют точечной, п. 4.13.2, ГОС Т 2517-2012, [2]. При изменении положения пробки 10 при ее возвратном перемещении механизмом 19-21 в другое крайнее положение, фиг. 1б), сообщение дозатора 11 по контуру 5-9 с зондом 5 прерывается, - пробка 10 закрывает это сообщение, прерывая сообщение дозатора 11 с полостью 71 средней частью пробки 10, герметично разделяющей полости 71-2, перекрывая поперечное сечение трубки 7 для сообщения с зондом 1, и при дальнейшем перемещении пробки 10 механизмом 19-21 до крайнего положения, фиг. 1б), она сообщает дозатор 11 с пробосборником 16 по участку кон тура 5-9, состоящего из соединительных трубок 8, 7 (через полость 72), 9. При сообщении дозатора 11 с пробосборником 16 под воздействием давления на поршень 12 пружины 13 точечная проба из полости 15 дозатора 11 выдавливается поршнем 12 и она поступает по соединительным трубкам 8, 7 (через полость 72), 9 в пробосборник 16. Из конечного крайнего положения, фиг. 1б) механизм 19-21 перемещает пробку 10 в исходное положение, фиг. 1а). При этом сообщение доза гора 11 с пробосборником 16 прерывается, - пробка 10 вновь перекрывает поперечное сечение трубки 7 для сообщения с пробосборником 16, и вновь сообщает дозатор 11 с зондом 5 по трубкам 6, 7 (через полость 70, 8 контура 5-9 для отбора новой, очередной точечной пробы, - процесс отбора очередной точечной пробы возобновляется электронным блоком 3. Когда пробка 10 переместилась в исходное положение, фиг. 1а), диск 21 совершает один полный оборот, при этом положения датчика 41 и магнита 42, закрепленного на ободе диска 21, совмещаются по вертикали, датчиком 41 подается сигнал на электронный блок 3, который отключает электродвигатель 1 устройства на установленный в программе блока промежуток времени, - по истечении которого электронный блок 3 управления вновь включает электродвигатель 1, - и возобновляет прерванную до этого процедуру отбора в пробосборник 16 очередной точечной пробы. По достижении заданного в программе электронного блока 3 количества отбора точечных проб процесс отбора точечных проб завершается. Устройство выключают, пробосборник 16 отсоединяют от соединительной трубки 9 контура отбора пробы и направляют в аналитическую лабораторию на определение физико-химического состава. Техническое обслуживание кон тура отбора проб 5-9 устройства осуществляется достаточно просто, - в гидравлической системе закрывается запорная арматура (на фиг. 1 она не показана), отсекающая устройство от трубопровода 18. После чего отсоединяют стержень 20 от пробки 10, с левой стороны трубки 7 снимают заглушку и извлекают пробку 10. После профилактики контура 5-9/замены уплотнений 17, разборки и сборки дозатора 11 устройство собирают в обратной последовательности. На все операции по обслуживанию устройства уходят считанные минуты. Для прототипа [4] аналогичная ревизия участка контура отбора пробы с пробкой, представляющее собой узел в виде шарового крана, составит не менее часа, - уплотнения в нем заводские, в случае необходимости производится замена уплотнения/пробки, - операции аналогичны но разборке и сборке пробкового шарового крапа. После чего необходимо проводить дополнительные продолжительные испытания на герметичность демонтированного узла с пробкой и только после этого устанавливать па устройство. При отсутствии комплектующих устройство подлежит выводу из работы и консервации на длительный период.

Для испытаний было использовано устройство для отбора проб жидкости из трубопровода, фиг. 1, - автоматический пробоотборник «ВИРА» производства ООО «Тесла». Трубопровод 18, - горизонтальный с внутренним диаметром в 50 мм. Жидкость в трубопроводе 18 представляла собой нефтяную эмульсию с содержанием воды 0,3-1 об.%; содержание мехпримесей, - не более 0,01%; расход потока трубопровода 2,2-4,6 м3/час, вязкость безводной нефти при 20°С от 3 до 40 сСт. Зонд 5 представлял собой трубку с параметрами черт. 15а, Прил. Б1, Табл. Б. 1, ГОСТ 2517-2012.

В сравнительных испытаниях с использовали устройство для отбора проб жидкос ти из -трубопровода, - автоматический пробоотборник "Стандарт АЛ» (http: specudm.ru/index.php/catalog_2/position_28/probootbornik_nefti_standartal1.html), [4]. Для Полноты экспериментов, подтверждения выводов и наглядности результатов испытаний, параллельно испытывался также аналог, - устройство [1], - автоматический пробоотборник "Отбор A-Р-Слив»

Интервал времени между отбором точечных проб для испытуемых устройств составлял 1 мин, объем точечной пробы, - 10 мл, количество отбираемых точечных пробы в одном эксперименте, - 300. Количество экспериментов, - 180.

В ходе каждого эксперимента оценивали: отклонение объема отобранной пробы в пробосборник, %, отклонение содержания воды от фактического, %, а также состояние уплотнений па пробке. Дополнительно осуществлялся весовой контроль отбираемой пробы в пробосборник, - он был установлен на весах, фиксирующих фактический отбор пробы.

Во всех экспериментах среднее отклонение

1) содержания воды от фактического составило:

- заявляемый, - 3,2%;

- прототип [4], - 27,7%;

- аналог [1], - от 13,4%).

2) среднего объема пробы в пробосборнике:

- заявляемый, - 2,7%;

- прототип [4], - 25,8%;

- аналог [1], - от 1 2,6%.

Замена уплотнений па пробке:

- заявляемый, - не проводилось;

- прототип [4], - заменяли 4 раза;

- аналог [1], - заменяли 4 раза.

Кроме того, весовой контроль отбираемой в пробосбориик пробы позволил установить, что для прототипа [4], и аналога [1], происходило нарушение отбора точечной пробы, - блок управления фиксировал отбор пробы, фактически отбор пробы отсутствовал в среднем 21 случай из 300 для прототипа [4] и в среднем 8 случаев из 300 для аналога [1]. Для заявляемого устройства нарушения отбора точечных проб не зафиксировано. Данные экспериментов подтверждают, что заявляемое устройство более надежно в работе и обеспечивает более представительную пробу, нежели прототип [4] (и аналог [1]).

Заявляемое устройство для отбора проб жидкости из трубопровода промышленно применимо - устройство для отбора представительной пробы востребовано в различных областях промышленности, изготавливается с применением элементов, выпускаемой отечественной промышленностью, не требует больших средств для реконструкции.

Источники информации

1. Устройство для отбора проб жидкости из трубопровода/

http://uralsibpribor.ru/image/catalog/tekh-info/Rukovodstvo-po-ekspluatatsii-proboothornika-Otbor-А-Rsliv.pdf

2. ГОСТ 2517-2012, п. 3.5.4.5, п. 4.13.1.4, п. 4.13.2, черт.15а, Приложение Б1, Табл. Б.1.

3. АСТМ Д 41 77-16 , п. 1 1.3, п. 18.4.2, Приложение А1.

, п. 1 1.3, п. 18.4.2, Приложение А1.

4. Устройство для отбора проб жидкости из трубопровода/

http://specudm.ru/index.php/catalog_2/position_28/probootbornik_nefti_standartal1.html.

Использование: для отбора проб жидкости из трубопровода. Сущность изобретения заключается в том, что устройство для отбора проб жидкости из трубопровода включает силовой привод - электродвигатель с редуктором, электронный блок с элементами для управления включения и отключения электродвигателя но заданной программе, контур отбора пробы, состоящий из соединительных трубок с зондом/без зонда и размещенной в полости контура пробки, дозатор с поршнем, с пружиной или без, с регулятором объема полости в дозаторе, пробосборник, уплотнения для обеспечения герметичности контура, пробки и поршня, при этом зонд устанавливается в трубопроводе входным отверстием навстречу потоку, причем в качестве силового привода используют электродвигатель, торец пробки с открытого конца контура отбора пробы соединяется с редуктором механизмом, обеспечивающим преобразование вращательного движения вала редуктора в прямолинейное возвратно-поступательное перемещение пробки в контуре отбора пробы, боковая поверхность пробки выполнена рельефной и образует в контуре отбора проб две герметично разделенные между собой полости для поочередного сообщения через них по контуру отбора проб дозатора либо с зондом, либо с пробосборником, соединительные трубки контура отбора пробы сообщают между собой зонд с дозатором, а дозатор с пробосборником, соединение трубок в контуре выполнено таким образом, чтобы при изменении положения пробки изменялось сообщение дозатора через образуемые в контуре боковой поверхностью пробки две герметичные между собой полости, чтобы оно было либо только с зондом, либо только с пробосборником. Технический результат: повышение представительности пробы путем сокращения скрытых потерь на этапе коммерческого/оперативного учета транспортируемой по трубопроводу жидкости и повышение надежности устройства, упрощение конструкции, изготовления, монтажа и удобства технического обслуживания устройства, уменьшение объема применяемых расходных материалов на изготовление, снижение веса гидравлической части, себестоимости. 1 ил.

Устройство для отбора проб жидкости из трубопровода, которое включает силовой привод - электродвигатель с редуктором, электронный блок с элементами для управления включения и отключения электродвигателя по заданной программе, контур отбора пробы, состоящий из соединительных трубок с зондом/без зонда и размещенной в полости контура пробки, дозатор с поршнем, с пружиной или без, с регулятором объема полости в дозаторе, пробосборник, уплотнения для обеспечения герметичности контура, пробки и поршня, при этом зонд устанавливается в трубопроводе входным отверстием навстречу потоку, отличающееся тем, что в качестве силового привода используют электродвигатель, торец пробки с открытого конца контура отбора пробы соединяется с редуктором механизмом, обеспечивающим преобразование вращательного движения вала редуктора в прямолинейное возвратно-поступательное перемещение пробки в контуре отбора пробы, боковая поверхность пробки выполнена рельефной и образует в контуре отбора проб две герметично разделенные между собой полости для поочередного сообщения через них по контуру отбора проб дозатора либо с зондом, либо с пробосборником, соединительные трубки контура отбора пробы сообщают между собой зонд с дозатором, а дозатор с пробосборником, соединение трубок в контуре выполнено таким образом, чтобы при изменении положения пробки изменялось сообщение дозатора через образуемые в контуре боковой поверхностью пробки две герметичные между собой полости, - чтобы оно было либо только с зондом, либо только с пробосборником.

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ЖИДКОСТИ ИЗ ТРУБОПРОВОДА | 2016 |

|

RU2673530C2 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ЖИДКОСТИ ИЗ ТРУБОПРОВОДА | 2003 |

|

RU2262681C2 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ЖИДКОСТИ ИЗ ТРУБОПРОВОДА | 2003 |

|

RU2263295C2 |

| US 4391152 A, 05.07.1983 | |||

| СПОСОБ И УСТРОЙСТВО КОДИРОВАНИЯ ИЗОБРАЖЕНИЯ И СПОСОБ И УСТРОЙСТВО ДЕКОДИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2016 |

|

RU2708347C1 |

| WO 9302345 A1, 04.02.1993. | |||

Авторы

Даты

2022-08-04—Публикация

2021-09-20—Подача