Изобретение относится к технике перемешивания среды, транспортируемой по трубопроводу, и может найти применение в различных технологических процессах нефтедобывающей и других отраслях промышленности, например, в процессах обезвоживания/обессоливания нефти, в узлах/системах отбора и учета углеводородов, смешении различных компонентов.

Известен способ для перемешивания среды, транспортируемой по трубопроводу, при котором в трубопроводе размещают по меньшей мере один смешивающий элемент, который состоит минимум из двух групп перегородок, перегородки в каждой группе устанавливают по существу параллельно так, что ребра одной группы перегородок перекрещиваются с ребрами другой группы и располагаются под углом к оси трубопровода, перемешивают среду в смешивающем элементе, транспортируя ее по трубопроводу, Патент СН 642564 А05 (SULZER AG), 30.04.1984, Способ для перемешивания среды, транспортируемой по трубопроводу [1].

Известно устройство для перемешивания среды, транспортируемой по трубопроводу, которое состоит из трубчатого корпуса для фланцевого/сварного монтажа на трубопроводе, в котором установлен по меньшей мере один смешивающий элемент, который состоит минимум из двух групп перегородок, внутри каждой из групп перегородки направлены параллельно и расположены под углом к оси корпуса так, что ребра перегородок одной группы перекрещиваются с ребрами перегородок другой группы, Патент СН 642564 A5 (SULZER AG), 30.04.1984, Устройство для перемешивания среды, транспортируемой по трубопроводу [2].

Недостатки нашедшей широкое применение за рубежом и в нашей стране известной техники для перемешивания среды, транспортируемой по трубопроводу [1, 2], нерациональный расход энергии потока в трубопроводе на перемешивание, подверженность устройства к быстрому засорению.

Известная техника разбивает поток среды в трубопроводе на параллельные слои, при этом активное перемешивание осуществляет в середине каждого слоя, пассивное - на границах, см. патент на изобретение №2744373, Способ для перемешивания среды, транспортируемой по трубопроводу, и устройство для его осуществления [3]. Середина каждого слоя находится в плоскости соприкосновения ребер групп перегородок, границы - в параллельных ей плоскостях, делящей пополам перегородки по их высоте. В результате отсутствия активного перемешивания между собой слоев на выходе поток среды по высоте остается неоднородным. Следовательно, энергия потока на перемешивание среды в первом смешивающем элементе известных решений [1-2] расходуется нерационально. Очевидно, что формирование однородности в горизонтальных слоях техникой [1-2] будет подобно ее формированию гравитацией, поскольку на каждом уровне в трубопроводе распределение компонентов среды под воздействием гравитации можно считать относительно однородным. Как правило, ребра перегородок в первом смешивающем элементе известных решений [1-2] (и аналогах, копирующих [1-2]) лежат в горизонтальных плоскостях. Следовательно, энергия потока на перемешивание тратится крайне не эффективно, ибо однородность в слоях уже сформирована гравитацией. При этом формируемая известными решениями [1-2] параллельность слоев не только препятствует их объемному перемешиванию, но может интенсифицировать и обратный процесс, еще большее расслоение среды в потоке трубопровода. Именно такое решение широко используется в технике разделения эмульсии в динамических отстойниках, а также при трубопроводной деэмульсации нефти. Для достижения объемного перемешивания среды в известных решениях [1-2] увеличивают количество смешивающих элементов до 2-5, устанавливая их в разные положения, увеличивают количество перегородок в группах. Нерациональный расход энергии потока на перемешивание при этом еще более увеличивается. Это приводит к снижению качества перемешивания среды, способствует ускоренному засорению смесительных элементов, уменьшению проходного сечения и, как следствие, к образованию застойной зоны в трубопроводе, изменению содержания компонентов среды вдоль трубопровода, нарушению работы устройства.

Примечание. В [3] приводится известная техника с аналогичными недостатками.

Известен способ для перемешивания среды, транспортируемой по трубопроводу, при котором на трубопроводе устанавливают корпус с входными и выходными патрубками, в корпусе устанавливают смешивающий элемент в виде лопаток суперкавитационного профиля и дополнительными лопастями клиновидной формы с острой передней кромкой, устанавливаемые между лопатками с возможностью радиального перемещения, поток перемешивают путем регулирования рабочих расходов, при уменьшении скорости потока между лопатками вводят дополнительные подвижные лопасти, чтобы скорость поддерживалась такой величины, при которой обеспечивалась необходимая величина кавитации, А.с. СССР №1173596, кл. B01F 7/04, B01F 7/04, 1983, Способ перемешивания среды, транспортируемой по трубопроводу [4].

Известно устройство для перемешивания среды, транспортируемой по трубопроводу, которое включает корпус с входными и выходными патрубками для монтажа на трубопроводе с установленными в нем смешивающим элементом в виде лопаток суперкавитационного профиля, лопастями клиновидной формы с острой передней кромкой, размещенными между лопатками суперкавитационного профиля с возможностью радиального перемещения, А.с. СССР №1173596. кл. B01F 7/04, В 01F 7/04, 1983, Устройство для перемешивания среды, транспортируемой по трубопроводу [5].

Недостатки известной техники для перемешивания среды, транспортируемой по трубопроводу [4, 5] - эксплуатация устройства приводит к изменению компонентного состава среды вдоль трубопровода, нарушению работы устройства. В известном решении утверждается, что перемешивание обеспечивается за счет увеличения скорости потока в смешивающем элементе устройства до необходимого значения путем уменьшения внутреннего диаметра трубопровода на участке размещения смешивающего элемента устройства. Это утверждение некорректно по трем причинам. Первая. Уменьшение внутреннего диаметра трубопровода при невысокой скорости потока приводит к образованию выше по потоку от смешивающего элемента застойной зоны. Как следствие, происходит изменение компонентного состава среды вдоль трубопровода, а значит, устройство, как смешивающий элемент перестает работать. Вторая. Скорость потока в смешивающем элементе увеличивается постепенно по ходу потока. При выдвижении лопастей при невысокой скорости потока передняя часть лопаток клиновидной формы суперкавитационного профиля с острой кромкой не работает, ибо скорость потока в этой части по-прежнему мала для образования кавитации вследствие клиповидности и остроты передних кромок лопастей и лопаток. Третья. Согласно [4, 5], чем меньше расход среды, тем больше будут выдвинуты радиально перемещаемые лопасти для обеспечения одинаковой скорости (на выходе из устройства), а значит, тем больше будет перекрыто поперечное сечение трубопровода. Следовательно, коэффициенты местных сопротивлений на сужение и расширение поперечного сечения трубопровода будут при этом увеличиваться, а вместе с ними будет увеличиваться и интенсивность (перепад давления) перемешивания среды. То есть известное решение [5] не обеспечивает сохранение интенсивности перемешивания среды, более того, оно увеличивается при снижении расхода среды в трубопроводе и приводит, парадокс, к нарушению работы устройства, вследствие изменения компонентного состава среды вдоль трубопровода, при котором происходит засорение трубопровода и передней част и лопаток и лопастей.

Известен способ перемешивания среды, транспортируемой по трубопроводу, поперечное сечение которого может быть постоянным, переменным, среду перемешивают путем се транспортирования по трубопроводу, осуществляют размещение пробозаборного элемента в трубопроводе и отбор пробы из потока трубопровода, ГОСТ Р 8.880-2015, пп. 6.4-6.6, Способ для перемешивания среды, транспортируемой по трубопроводу, [6].

Известно устройство для перемешивания среды, транспортируемой по трубопроводу, функцию которого выполняет статический элемент/-ы в трубопроводе либо сам участок трубопровода, фитинг в виде перехода на меньший диаметр трубопровода и его продолжение, диафрагма, отвод, тройник, задвижка, клапан, сопло, различного типа перегородки/патрубки, статический смеситель, либо динамическое устройство, например, центробежный насос которые устанавливаются перед пробозаборным элементом по ходу потока среды в трубопроводе, ГОСТ Р 8.880-2015, пп. 6.4-6.6, Устройство для перемешивания среды, транспортируемой по трубопроводу, [7].

Недостатки известной техники перемешивания среды, транспортируемой по трубопроводу [6-7], нерациональный расход энергии потока в трубопроводе на перемешивание с применением устройства статического/динамического типов, подверженность устройства статического типа к быстрому засорению, эксплуатация устройства с элементами сужения/расширения диаметра трубопровода, изменения направления на преходящий/нисходящий потоки приводит к изменению компонентного состава среды вдоль трубопровода.

Качество перемешивания среды с применением известны решений [6-7] зависит от интенсивности, длительности перемешивания и определяется технологическим процессом, в котором используется перемешивание. Для устройств [7] статического типа интенсивность перемешивания пропорциональна скорости потока, поэтому она снижается с уменьшением расхода среды и разница между допустимой и фактической энергией потока на перемешивание не реализуется. Соответственно изменению интенсивности перемешивания/скорости потока и не использованной энергии потока на перемешивание изменяется качество перемешивания среды, или локальная концентрация компонентов, составляющих среду. Это один из главных недостатков известных решений [6-7], определяющий нерациональное использование энергии потока на перемешивание и не высокое качество перемешивания среды. Нерациональный расход энергии потока на перемешивание способствует засорению устройства [7], уменьшению его проходного сечения (диаметра), как следствие, образованию кармана (застойной зоны) выше по потоку от устройства и изменению компонентного состава в потоке среды вдоль трубопровода. Последнее может также произойти при невысокой скорости потока. Например, если устройством [7] является переход на уменьшение диаметра/отвод (колено), композиция переходов/отводов, а также, если эти элементы трубопровода располагают перед другими вариантами устройства [7], дроссельным клапаном или статическим/динамическим устройствами.

В случае, когда среду, транспортируемую по трубопроводу с известным изменением ее расхода, формируют перед перемешиванием путем ввода нагнетанием, впрыскиванием в нее с известным изменением расхода дополнительною компонента, затем перемешивают компонент со средой с ограниченной интенсивностью в размещенном на трубопроводе устройстве для перемешивания за счет энергии потока среды в трубопроводе, в известных решениях [6, 7] интенсивность локального (в поперечном сечении трубопровода) ввода компонента в среду зависит от расхода компонента в компонентопроводе и носит однозначную с ней зависимость, то есть независимое регулирование интенсивности ввода компонента от его расхода отсутствует. В результате энергия потока компонентопровода при локальном перемешивание компонента со средой (точнее, с частью среды) используется крайне неэффективно. Как следствие, при недостаточной интенсивности перемешивания на этапе ввода в среду трубопровода повышение качества перемешивания компонента в среде остается возможным только за счет энергии потока среды с использованием устройства для перемешивания [7]. Перемешивание со средой введенного в нее компонента за счет энергии потока среды в трубопроводе исключает избыточную концентрацию энергии потока среды только в компоненте. Вся среда, и компонент будут перемешиваться с интенсивностью, определяемым местным сопротивлением в трубопроводе, энергия потока среды будет затрачиваться при перемешивании и в объемных участках среды, где компонент отсутствует и в участках, граничащих с компонентом. Таким образом, энергии потока среды в трубопроводе с применением техники [6-7] изначально тратится на перемешивание нерационально. По этой причине качество перемешивания среды с введенным компонентом будет более низким, требуемое качество перемешивания может быть достиг ну то только при больших затратах энергии потока на перемешивание, а в отдельных случаях осуществления технологии [6], заведомо неудовлетворительным, см. ниже, отмеченное **.

Укажем еще ряд недостатков техники [6-7], которые выделим * и **.

*Степень расслоения потока среды на компоненты, определяемая величиной локальной концентрации компонентов, значение площади контакта компонентов между собой существенно влияют на величину энергии, которую необходимо затратить на ее перемешивание с одинаковым качеством, она будет тем больше, чем больше будет неоднородность (расслоение) среды. Высокая локальная концентрация введенного в поток компонента при формировании среды в трубопроводе снижает качество перемешивания с применением любого из вариантов устройства [7]. Покажем это на примере обессоливания нефти, в котором, нефть, содержащую большое количество взвешенных в ней капель соленой воды различных размеров, перемешивают с промывочной водой. Перед перемешиванием на устройстве [7] в нефть вводят промывочную/пресную воду, например, диспергируют через форсунку/и (это те же тройники, элементы трубопровода, использующиеся в качестве устройства [7]) или вводят сплошным потоком, если турбулентность потока нефти в трубопроводе высокая (трубопровод также является вариантом устройства [7] для перемешивания). При диспергировании при выходе из форсунки или под воздействием турбулентности потока нефти в трубопроводе пресная вода дробится на капли (мелкие, крупные), образуя в потоке нефти шлейф с высокой их локальной концентрацией. Локальное, с высокой концентрацией, группирование капель пресной воды в потоке нефти происходит вследствие быстрой потери ими скорости из-за высоких плотности, вязкости нефти, снижения давления между каплями воды при их относительном движении. Известно, что процесс коалесценции капель воды в нефти интенсифицируется при высокой их локальной концентрации, В.П. Тронов, Промысловая подготовка нефти, М.: «Недра», 1977, рис. 18, [8]. Процесс укрупнения капель может преобладать даже при высокой скорости (т.е. турбулентности) потока нефти, В.П. Тропов и др., «Расслоение потока на нефть, газ и воду в концевых участках трубопровода», журнал «Нефтяное хозяйство», М.: «Недра», №1, 1989 г., [9]. При укрупнении капель роль гравитации на их распределение в поперечном сечении трубопровода существенно возрастает. Укрупнившиеся капли пресной воды подвержены быстрому перемещению в нижние слои трубопровода (скорость их перемещения под воздействием гравитации возрастает вследствие укрупнения и снижения давления между ними при индуцированном гравитацией движении), где концентрация их снова растет и тем поддерживает высокую скорость их коалесценции. Как следствие, основная доля пресной воды в такой нефтяной смеси оказывается представлена крупными каплями с высокой локальной их концентрации в нижних слоях потока трубопровода. В результате основная доля капель соленой воды в процессе трубной деэмульсации нефти не участвуют. При поступлении эмульсии в динамические отстойники/электродегидраторы под воздействием гравитации крупные капли пресной воды (представляющими большую долю введенную в нефть пресной воды) практически сразу отделяется от нефти, переходя в сплошную фазу отстоявшейся воды, так не скоалецировав в динамических сепараторах (отстойниках/электродегидраторах) с основной долей взвешенных в нефти мелких соленых капель. Как следствие эффективность обессоливания нефти снижается. Если же для перемешивания нефти и пресной воды, как вариант устройства [7], применяют статический смеситель, эффективность перемешивания пресной воды с нефтью надает при уменьшении расхода нефти. В результате продукт перемешивания характеризуется большой долей крупных капель пресной воды в нефти, которые под воздействием гравитации оседают в потоке и группируются в нижних слоях трубопровода, с образованием высокой локальной концентрации. Вышеописанный процесс укрупнения в потоке нефти капель пресной воды повторяется. При поступлении потока воднефтяной эмульсии в сепараторы эти крупные капли переходят в сплошную фазу отстоявшейся воды, так и не смешавшись с основной долей взвешенных в нефти капель соленой воды. Как следствие, в процессе разделения потока в сепараторе на воду и нефть, в последней остается большое содержание взвешенных в ней капель соленых воды, эффективность обессоливания нефти снижается. На установках подготовки нефти УПН потоки нефти в технологических трубопроводах характеризуются высоким потенциалом образования в них послойного движения нефти и введенной в нее пресной воды для трубной деэмульсации нефти. Поэтому очень важно эффективно осуществлять перемешивание нефти и пресной воды. Указанные выше недостатки решений [6-7] не позволяют рационально решать эту задачу.

**В ряде технологических процессов, использующих перемешивание, интенсивность перемешивания среды в трубопроводе за счет энергии потока среды ограничивают. Примером служит перемешивание нефти и пресной воды при обессоливании нефти. В нем вводят ограничение на интенсивность перемешивания нефти с пресной водой, чтобы исключить передиспергирование капель соленой и пресной воды, нежелательного при обессоливании нефти. При формировании дисперсности воды в нефти за счет энергии потока нефти степень дисперсности оказывается, как правило, выше для капель соленой, нежели для капель пресной воды. Это происходит потому, что в нефть предварительно добавляют ПАВ, деэмульгатор/химреагенты, для разрушения прочных оболочек капель соленой воды, состоящих из различных включений. Применяемые реагенты снижают поверхностное натяжение капель соленой воды. Поэтому одинаковое гидродинамическое воздействие на смесь нефти и пресной воды в трубопроводе и приводит к тенденции более сильного измельчения капель соленой воды. В результате процесс обессоливания нефти на установках подготовки нефти (УПН) с применением техники перемешивания [6, 7] осуществляется при неоптимальных параметрах расхода пресной воды, температуры потока (для снижения вязкости нефти), увеличения времени отстоя нефти в динамических сепараторах (что, соответственно, приводит к снижению скорости нефти в трубопроводах, а значит, к еще большему ухудшению качества перемешивания нефти и пресной воды). В указанном процессе обессоливания нефти для перемешивания нефти и пресной воды в трубопроводе часто применяют вариант устройства [7], дроссельный клапан, который позволяет регулировать затрачиваемую энергию потока нефти (интенсивность) на перемешивание. Его применение оказывается энергозатратным, т.к. более-менее необходимая степень дисперсности пресной воды обеспечивается при перепаде 0,02-0,03 МПа. При высоком содержании в нефти мелких соленых капель воды для снижения их остаточного содержания максимальный перепад давления на клапане увеличивают до 0,05-0,06 МПа. Как следствие, нефть на выходе с УПН характеризуется повышенным содержанием воды, а содержание солей часто не вписывается в необходимые рамки.

При напорной системе подготовки нефти в процессе ее обессоливания дополнительно ограничивают управление процессом перемешивания с применением любого варианта устройства [7], перепад давления на перемешивание устанавливают не более 0,03МПа. При такой интенсивности перемешивания нефти и пресной воды дроссельный клапан, как вариант устройства [7] для управления процессом перемешивания, не обеспечивает требуемый порядок дисперсности пресной воды в нефти. В результате при использовании дроссельного клапана перемешивание нефти с пресной водой оказывается не эффективным, как следствие обессоливания нефти осуществляют при нерациональных значениях его параметров операций, увеличивают расход пресной воды, повышают температуру нефти.

Приведенные примеры показывают, что перемешивание среды только за счет энергии ее потока в трубопроводе может оказаться не достаточным для эффективного осуществления технологического процесса, использующую технику перемешивания [6, 7].

*Применение для перемешивания пресной воды с нефтью устройства [7] динамического типа, центробежного насоса для перекачки среды в трубопроводе, оказывается нецелесообразным для управления параметрами перемешивания, ибо основная функция его, перекачка среды, поэтому управление параметрами перемешивания и перекачкой среды оказываются несовместимыми. Более того, применение центробежного насоса может формировать поток с высокой локальной неоднородностью распределения в нем компонентов, см. источник: Эксплуатационная документация на пробоотборник автоматический серии True Cut С-2 фирмы CLIF MOCK COMPANY, раздел «Статическое перемешивание», [10]. Выдержка из него:

«Кондиционирование потока в трубопроводе до отбора пробы всегда считалось одним из необходимых шагов для получения точной и представительной пробы. Во многих системах отбора проб, где считалось, что необходимое перемешивание происходит за счет насосов и колен в трубопроводе, представительных проб не удавалось получить при испытании этих систем отбора проб. При этом было обнаружено, что при определенных скоростях в трубах разного диаметра более тяжелые флюиды и осадки подвергались центробежному воздействию насосов и колен трубопроводов, что препятствовало образованию однородной массы флюида по всему сечению трубопровода. Поэтому отобранные пробы флюида из трубопровода не могут быть представительными в отношении ко всему сечению потока в такой определенной точке в данное время. Отличным решением этой проблемы оказался трубопроводный статический смеситель. Такой статический смеситель может обеспечить получение частиц эмульсии предсказуемых размеров с низким перепадом давления на самом смесителе. У смесителя нет движущихся частей и он не требует привода, поэтому расходы на его обслуживание минимальны».

Техническим результатом данного изобретения является повышение эффективности перемешивания за счет регулирования параметрами этого процесса, рационального использования для перемешивания энергии смешиваемых потоков, расширения границ применимости эксплуатируемых устройств для перемешивания, осуществления функции саморегулирования/самонастройки, экспериментальной настройки устройства на оптимальные режимы работы под конкретные среды для использования в конкретных технологических процессах и адаптации к нему заявляемой технологии, определения оптимальных параметров конструкции устройства и интенсивности перемешивания мод конкретные технологические процессы; предотвращения преждевременного засорения устройства.

Для достижения технического результата в способе для перемешивания среды, транспортируемой по трубопроводу, при котором с известным изменением расхода среды осуществляют транспортировку среды по трубопроводу, которую формируют перед перемешиванием путем ввода в нее нагнетанием, впрыскиванием с известным изменением расхода дополнительного компонента, транспортируемого к месту ввода в трубопровод по компонентопроводу, затем перемешивают компонент со средой с ограниченной интенсивностью в размещенном на трубопроводе устройстве для перемешивания за счет энергии потока среды в трубопроводе, согласно изобретению, интенсивность ввода компонента в поток трубопровода регулируют, распределяя его в среде струйкой или струйками, изменяя их диаметр, количество не зависимо от расхода компонента в компонентопроводе; далее, снижают локальную концентрацию введенного в среду компонента путем промежуточного ее перемешивания до устройства для перемешивания с возможностью регулирования интенсивности промежуточного перемешивания, при котором перепад давления на промежуточное перемешивание можно устанавливать в интервале, не превышающим разницы допустимого и фактического перепада давления на устройстве для перемешивания; при осуществлении технологического процесса, использующим перемешивание среды с вводимым в нее компонентом, перечисленные операции адаптируют;

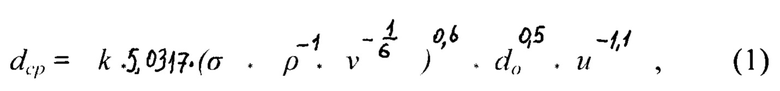

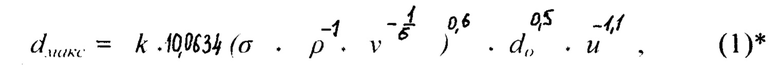

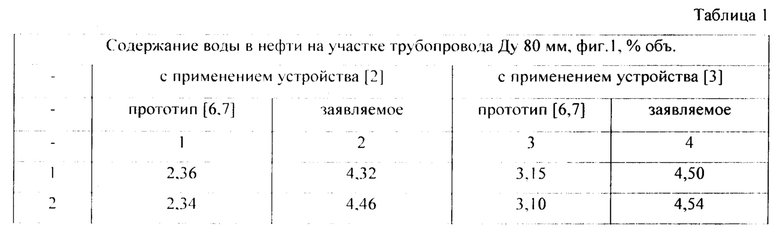

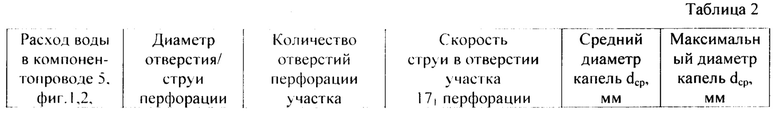

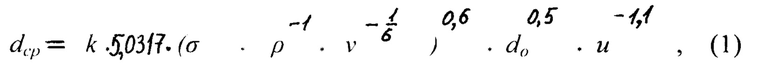

при этом в случае, если проводят предварительную теоретическую оценку качества перемешивания среды с вводимым в нее компонентом, для нерастворимого в среде компонента используют одно любое/оба из соотношений (1)-(1)*, устанавливающие взаимосвязь формирующейся дисперсности вводимого в среду компонента, а именно, среднего и максимального диаметра капель компонента, образующихся за счет энергии потока компонента при впрыскивании его в поток среды в трубопроводе в зависимости от интенсивности ввода компонента и параметров его распределения, диаметра струйки/струек, поверхностного натяжения, а также параметров среды, плотности, вязкости:

где dcp и dмакс - средний и максимальный диаметр капель компонента соответственно, образующихся при впрыскивании компонента в среду;

ν и ρ - соответственно вязкость, сСт, и плотность среды, кг/м3;

σ - поверхностное натяжение на границы фаз компонент среда, Н/м;

u=uc-un cos α, в которой uc - начальная скорость струйки, м/с;

un - скорость потока, м/с;

α - угол между направлениями впрыскивания струйки и потока среды в трубопроводе;

do - начальный диаметр струек, м;

k=0,9÷1,1 - поправочный коэффициент, может быть уточнен экспериментально для конкретного технологического процесса при осуществлении перечисленных операций способа; без проведения уточнения принимается равным значению k=1;

при этом соответственно расходу компонента в компонентопроводе и расходу компонента в струйке определяют количество струек компонента, при котором суммарный расход струек будет равен расходу компонента в компонентопроводе.

Согласно первого отличительного признака в заявляемом способе интенсивность ввода компонента в поток трубопровода регулируют, распределяя его в среде струйкой или струйками, например, при помощи элемента ввода распределителя, изменяя их диаметр, количество не зависимо от расхода компонента в компонентопроводе, расход компонента в компонентопроводе при этом восстанавливают, если он должен быть неизменным (постоянным). Необходимые значения интенсивности ввода компонента в среду определяют экспериментально по результатам осуществлении технологического процесса, использующего перечисленные операции способа перемешивания исходя из минимизации материальных затрат используемых ресурсов, расходных материалов, затрачиваемой энергии, достигаемого результата при осуществлении технологического процесса, использующего перемешивание. Совокупность указанных операций позволяет изменять интенсивность ввода компонента не зависимо от устанавливаемого в компонентопроводе расхода потока компонента, изменяя диаметр, количество струек распределения компонента в среде, и, таким образом, выбирать и необходимые интенсивность ввода компонента, и затем и его расход из всевозможных, в отличие от прототипа [6], их сочетаний из априори заданных интервалов. В известных решениях [6-7] изменение скорости ввода компонента в среду влечет изменение его расхода по компонентопроводу, то есть они не позволяют изменять скорость/интенсивность его ввода независимо от расхода, а следовательно, их использование не позволит определять те значения скорости ввода компонента и его расход в компонентопроводе, при которых технологический процесс, использующий перемешивание, протекает наиболее эффективно. В отличие от прототипа [6] (и [7]) заявляемое решение позволяет устанавливать для любого расхода компонента любую интенсивность его ввода в среду. А значит, по результату осуществления технологического процесса, использующим перемешивание, для него могут быть установлены необходимые значения интенсивности (скорости) ввода компонента в трубопровод при любом ею расходе в компонентопроводе, при которых он протекает наиболее эффективно. Выбор нужных значений интенсивности (скорости) ввода компонента в трубопровод и расхода компонента в трубопроводе для использующего перемешивание технологического процесса означает наиболее эффективную их взаимную адаптацию (настройку). Такая адаптация заявляемой технологии перемешивания под конкретный технологический процесс позволяет, в отличие от прототипа [6], эффективно использовать энергию потока компонентопровода на перемешивание среды с компонентом на этапе ею ввода в среду, оперативно корректировать интенсивность их перемешивания, исключая неоптимальные режимы его осуществления. Но результатам осуществления технологического процесса, использующего перемешивание, составлять его более точный прогноз на его применение. Предварительная теоретическая оценка/прогноз качества перемешивания нерастворимых друг в друге потоков компонента и среды по формулам (1)-(1)*, устанавливающим взаимосвязь между характеристиками формирующейся поверхности контакта среды и вводимого в нее компонента, интенсивностью ввода в среду компонента, помогает определять подходящие (оптимальные) расходы потоков, интенсивность перемешивания компонента со средой при реализации технологического процесса, использующего перемешивание. Таким образом, управление, регулирование процессом перемешивания среды и вводимого в нее компонента, согласно заявляемого способа, позволит, в отличие от прототипа [6], устанавливать наиболее оптимальные режимы перемешивания компонента на этапе его ввода. В этом главное преимущество заявляемого решения по сравнению с прототипом [6].

Второй отличительный признак заявляемого решения - снижают высокую локальную концентрацию введенного в среду компонента путем промежуточного ее перемешивания перед устройством для перемешивания, регулируя интенсивность промежуточного перемешивания, изменяя перепад давления на промежуточное перемешивание в интервале, не превышающим разницы допустимого и фактического перепада давления на устройстве для перемешивания, позволяет осуществить с регулируемой интенсивностью промежуточное перемешивание среды и введенного в него компонента за счет неиспользованной на перемешивание энергии потока среды в трубопроводе. Он обеспечивает снижение высокой локальной концентрации в среде введенного в нее компонента до перемешивания на устройстве для перемешивания. При этом растворение растворимых составляющих ускоряется, а для нерастворимых предотвращается уменьшение площади их контакта из-за большой вероятности коалесценции капель компонента при высокой их локальной концентрации в потоке среды в трубопроводе под воздействием его турбулентности. Кроме того, промежуточное перемешивание одновременно предотвращает возможное сингулярное уменьшение потенциальной энергии поверхности контакта, изменение которой имеет максимальное значение после выравнивания скоростей компонента и потока среды в трубопроводе (то есть, сразу после ввода компонента в поток среды в трубопроводе, см. критику прототипов [6-7]). Следовательно, промежуточное перемешивание компонента и среды предотвращает расслоение потока, изменение компонентного состава потока вдоль трубопровода, ухудшение качества перемешивания компонента со средой на устройстве для перемешивания, еще одно преимущество заявляемого способа по сравнению с прототипом [6]. Кроме того, промежуточное перемешивание среды и введенного в нее компонента позволяет поддержать более высокое качество перемешивания за счет неиспользованной на перемешивание энергии потока среды в трубопроводе в случаях, если энергия потока в компонентопроводе снизилась по каким либо причинам (например, вследствие нарушения работы насоса прокачки в компонентопроводе), а устройство для перемешивания не может в полной мере реализовать свой расчетный потенциал из-за понижения расхода среды в трубопроводе. В этом случае интенсивность промежуточного перемешивания также регулируют, увеличивая перепад давления на промежуточное перемешивание в интервале, не превышающем разницы допустимого и фактического перепада давления на устройстве для перемешивания. Таким образом, заявляемое решение позволяет более рационально использовать энергию потоков компонентопровода и трубопровода на перемешивание вводимого в среду компонента, нежели перемешивание потоков с применением прототипа [6]. Промежуточное перемешивание среды и введенного в нее компонента в заявляемом решении, может осуществляться, например, при помощи дроссельного устройства, например, между точкой ввода компонента в трубопровод и устройством для перемешивания устанавливают дроссельное устройство типа дроссельного клапана с приводом и заслонкой, при помощи которых изменяют сечения в трубопроводе в радиальном направлении от оси симметрии к стенкам трубопровода и устанавливают перепад давления, не превышающий разницы допустимого и фактического на устройстве для перемешивания. В результате, если при вводе в поток среды компонента струйкой/струйками (например, при помощи элемента ввода распределителя) обеспечивается достаточно развитая поверхность контакта вводимого в трубопровод компонента и среды в трубопроводе (подтверждается, например, результатом осуществления технологического процесса, использующего перемешивание), то нет необходимости использовать энергию потока среды на промежуточный этап перемешивания более значения 0,001-0,05 МПа. Если же не обеспечивается достаточно развитая поверхность контакта вводимого в трубопровод компонента и среды в трубопроводе из-за недостаточной интенсивности ввода компонента в поток среды в трубопроводе (например, по причине использования для прокачки компонента насоса недостаточных производительности, напора), то увеличить поверхность контакта среды и введенного в нее компонента позволит промежуточное перемешивание с интенсивностью, не превышающей разницы допустимого и фактического перепада давления на устройстве для перемешивания. Например, со значением не менее 0,05-0,5 МПа, если оно допустимо, скажем, 0,05-0,2 МПа. Для получения развитой поверхности контакта среды и введенного в нее компонента предпочтительней использовать энергию потока компонентопровода, согласно расчетам это будет экономичнее. В этом отличие и преимущество заявляемого решения от прототипа [6].

Таким образом, первый отличительный признак заявляемого способа позволяет осуществлять регулирование процессом перемешивания на этапе ввода компонента в трубопровод за счет энергии потока в компонентопроводе (т.е. без использования энергии потока среды в трубопроводе). Второй отличительный признак заявляемого способа также позволяет осуществлять регулирование процесса перемешивания на промежуточном его этапе за счет неиспользуемой энергии потока среды в трубопроводе на устройстве для перемешивания, чем обеспечивает уменьшение высокой локальной концентрации введенного в среду компонента, предотвращает изменение компонентного состава потока вдоль трубопровода и ухудшение условий работы устройства для перемешивания, а также восполняет недостаток насоса прокачки компонентопровода в случае, если его напор по каким-либо причинам не позволяет обеспечить необходимую скорость впрыскивания компонента в поток среды в трубопроводе и получить необходимое перемешивание на этапе ввода в трубопровод компонента. При этом если необходимо (определяется, например, результатом осуществления технологического процесса, использующего перемешивание), при уменьшении интенсивности перемешивания при вводе компонента в поток среды в трубопроводе, уменьшении скорости потока среды в трубопроводе, увеличивают интенсивность промежуточного перемешивания потока среды; при увеличении интенсивности перемешивания при вводе компонента в поток среды в трубопроводе, увеличении скорости потока среды в трубопроводе уменьшают интенсивность промежуточного перемешивания потока. Например, увеличение/уменьшение интенсивности промежуточного перемешивания осуществляют при применении дроссельного устройства, изменяя в нем положение заслонки, перекрывающей поперечное сечение трубопровода. Регулирование, таким образом, перемешивания за счет использования энергии потоков компонентопровода и трубопровода на перемешивание на этапе ввода и промежуточном перемешивании обеспечивает управляемость процессом перемешивания, увеличение функционала заявляемого решения за счет более эффективного использования энергии потоков, нежели только применение [6].

Третий отличительный признак заявляемого решения - при осуществлении технологического процесса, использующим перемешивание среды с вводимым в нее компонентом, перечисленные операции адаптируют, то есть, устанавливают какие интенсивности перемешивания среды и введенного в нее компонента за счет энергии потоков компонентопровода и трубопровода являются для него наиболее оптимальными для достижения необходимого результата с точки зрения снижения материальных затрат используемых ресурсов, расходных материалов, затрачиваемой энергии, при его осуществлении и используемых для этого критериев оптимальности, нормального функционирования, качества; уточняют границы расходов потоков, если при этом повышается эффективность осуществления технологического процесса, использующего перемешивание. Этот признак позволяет адаптировать первые два проанализированных отличительных признака (интенсивность ввода компонента в поток трубопровода регулируют, распределяя его в среде струйкой или струйками, изменяя их диаметр, количество независимо от расхода компонента, расход компонента в компонентопроводе при этом восстанавливают, если он должен быть неизменным, т.е. постоянным; при этом снижают локальную концентрацию введенного в среду компонента путем промежуточною ее перемешивания перед устройством для перемешивания, регулируя интенсивность промежуточного перемешивания, изменяя перепад давления на промежуточное перемешивание в интервале, не превышающим разницы допустимого и фактического перепада давления на устройстве для перемешивания) под конкретный технологический процесс, использующий заявляемую технологию перемешивания, установить (устанавливают) при этом, какие интенсивности перемешивания среды и введенного в нее компонента за счет энергии потоков компонентопровода и трубопровода являются для него наиболее оптимальными с точки зрения снижения материальных затрат используемых ресурсов, расходных материалов, затрачиваемой энергии, достигаемого результата при его осуществлении. Заявляемое решение позволяет осуществить(-ляет) не только адаптацию техники перемешивания для технологического процесса, ее применяющую, регулированием интенсивности перемешивания компонента в потоке среды трубопровода на этапе ввода его в среду не зависимо от его расхода в компонентопроводе, но и более точно определить(-ют) при каких расходах компонента и интенсивности его ввода в среду наиболее эффективно осуществляется сам технологический процесс, то есть, наиболее точно установить(-ют) границы расходов потоков (компонента и среды) в трубопроводах для наиболее эффективного осуществления технологического процесса, благодаря независимому(-о) изменению(-ют) друг от друга расходов потоков компонента, среды и интенсивности их перемешивания, в отличие от техники перемешивания [6]. Ввод компонента в среду струйками при изменении их диаметра, скорости обеспечивает регулирование интенсивности перемешивания компонента не зависимо от его расхода в компонентопроводе позволяет существенно снизить интенсивность перемешивания и при этом получать качество перемешивания компонента со средой на этапе ввода его в поток среды в трубопроводе, практически не осуществимое за счет энергии потока среды в трубопроводе с использованием устройства для перемешивания. Без адаптации, осуществляемой при всевозможных комбинаций значений параметров операций, невозможно установить наиболее эффективное осуществление технологического процесса, включающего перемешивание. Заявляемое решение позволяет осуществить такую адаптацию, а также проверить и скорректировать (уменьшить или увеличить) известные изменения расходов среды и компонента общего признака заявляемого решения, а они задаются в отсутствии операции первого признака заявляемого решения, т.е. без учета наиболее эффективного осуществления технологического процесса, использующего перемешивание. Таким образом, заявляемое решение позволяет осуществить взаимную адаптацию заявляемого способа к конкретному технологическому процессу, использующего перемешивание, и наоборот, технологического процесса к заявляемому способу перемешивания, при котором устанавливаются(-ют) более точно границы расходов, интенсивности перемешивания общих признаков заявляемого решения. Адаптация (адаптируют) подтверждает возможность эффективного использования техники(-у) перемешивания в конкретном технологическом процессе с уточнением (уточняют) его границ(-ы) расходов, повышает эффективность технологического процесса, использующего перемешивание. Регулирование интенсивностью перемешивания компонента и формируемой с ним среды только с использованием заявляемого решения позволяет провести наиболее полноценно адаптацию (при всевозможных значениях расходов и интенсивностях перемешивания), скорректировать интенсивности (диаметры струек, скорости струек, их количество) перемешивания и выявить при этом при каких интенсивностях перемешивания наиболее эффективно протекает осуществление технологического процесса, использующего перемешивание, уточнить (корректируют) границы расходов потоков применимости технологического процесса, использующего перемешивание. В этом отличие и преимущество заявляемого решения по сравнению с [6].

В случае если проводят предварительную теоретическую оценку качества перемешивания среды с вводимым в нее компонентом, четвертый отличительный признак заявляемого решения, для ее оценки на этапе ввода в поток среды нерастворимого в ней компонента используют соотношения (1)-(1)*, устанавливающие приблизительную взаимосвязь параметров дисперсности вводимого в среду компонента, среднего и/или максимального диаметра капель, образующихся за счет энергии потока компонента при впрыскивании его в поток среды через элемент ввода распределителя, в зависимости от интенсивности ввода компонента и параметров его распределения, диаметра струйки/струек, поверхностного натяжения, а также параметров среды, плотности, вязкости. Оценка качества перемешивания по параметрам/характеристикам дисперсности впрыскиваемою в среду компонента в соответствии с (1)-(1*) показывает, что одна и та же степень дисперсности компонента в среде может быть достигнута различными решениями: уменьшением диаметра струек и одновременным снижением скорости ввода в среду компонента, то есть компонент диспергируют в среде с одинаковыми параметрами дисперсности, уменьшая(-ют) диаметр струек, снижая(-ют) скорость компонента, соответственно расходу компонента в компонентопроводе и расходу компонента в струйке определяя количество струек компонента, при котором суммарный расход струек будет равен расходу компонента в компонентопроводе. В соответствие с производственными мощностями установки для реализации технологического процесса, использующего перемешивание, выбирают необходимые диаметр струек, их скорость, количество, исходя из расхода потока в компонентопроводе, для получения необходимых значений дисперсности в соответствие с (1)-(1*). По выходным параметрам осуществления технологического процесса, проверяют выбранные значения, увеличивая/уменьшая диаметр струек, их скорость, количество при неизменном расходе, повторяют эту операцию при изменении расхода; по полученным результатам, если необходимо, корректируют диаметр струек, их скорость, количество, расход потока в компонентопроводе; по ним же корректируют расход среды в трубопроводе в соответствие с операциями заявляемого способа; при этом критериями выбора/корректировки (для растворимого/нерастворимого в среде компонента) определяются самим технологическим процессом, регламентом, требованиями по безопасности, экологии, материальными затратами, и др., то есть, в соответствие с нормативными документами, регламентами, инструкциями для осуществления технологического процесса.

При обессоливании нефти компонентом может быть промывочная/пресная вода, раствор щелочи, водный раствор деэмульгатора, иной химреагент, продукт.

Отметим одну особенность заявляемого решения, не раскрытую полностью выше, обеспечивающего ему преимущество по сравнению с прототипом [6]. При формировании, согласно [6], среды вводом в нее компонента с распределением ее в виде одной или нескольких струек с использованием набора тройников (эквивалент форсунок), не позволяет изменять их количество, скорость при неизменном расходе компонента. Заявляемое решение позволяет осуществлять эти операции. Но при этом, в виду того, что энергия потока компонентопровода не затрачивается на увеличение поверхности контакта компонента со средой в трубопроводе при разделении потока компонента на струйки, следует, что интенсивность ввода компонента в поток среды для получения одинакового качества перемешивания на этапе его ввода с формируемой в трубопроводе средой может быть снижена минимум на величину энергии, определяемой увеличением площади поверхности контакта компонента и среды за счет разделения компонента на струйки. При постоянном расходе компонента в компонентопроводе, это может быть осуществлено только за счет увеличения суммарного живого сечения струек при уменьшении их диаметра. Это наглядно показывает анализ формул (1)-(1)*, как следует из них, необходимая интенсивность, т.е., скорость, ввода в среду компонента для обеспечения одинакового качества перемешивания при воде компонента существенно снижается при увеличении количества струек компонента, их диаметра. Эту функцию реализует заявляемый способ, при неизменном расходе компонента в компонентопроводе он позволяет регулировать интенсивность перемешивания компонента со средой на этапе его ввода в среду путем изменения их количества и диаметра без изменения расхода потока в компонентопроводе, например, с использованием штурвального привода, этим приводом изменяют положение элемента ввода в трубопроводе, чтобы при этом увеличилось/уменьшилось количество отверстий для ввода компонента, меняют диаметр распределения компонента на элементе ввода с тем, чтобы обеспечить необходимое качество перемешивания (определяемое по параметрам дисперсности в соответствии с (1(-(1*)), подтверждаемое результатами осуществления технологического процесса, использующего перемешивание. Эта отличительная функция, независимость скорости ввода компонента от ею расхода в компонентопроводе, в заявляемом способе позволяет более эффективно управлять интенсивностью перемешивания компонента со средой на этапе ввода его в трубопровод за счет энергии потока компонентопровода, обеспечивать развитую поверхность контакта компонента со средой в трубопроводе, не достижимую при перемешивании при использовании прототипа [6], отличия техник перемешивания существенные, качественные (как показывают формулы (1)-(1)*, для обеспечения сравнимого результата перемешивания компонента в среде в трубопроводе за счет энергии потока среды, се скорость должна быть увеличена на порядок). Благодаря такому отличию заявляемая техника заполняет пишу наиболее эффективной техники перемешивания для их применения в технологических процессах, использующих перемешивание, в том числе, которые изначально зависят от совокупностей неопределенностей, с изменяющемся составом среды, реологии. Например, для реальных нефтяных сред существенное влияние на перемешивание оказывают наличие в ней включений газовой фазы, твердых частиц мехпримеси. Поэтому окончательно диаметр, количество струек компонента (воды, раствора щелочи, деэмульгатора), скорость их впрыскивания в нефть должны подтверждаться экспериментальным путем, при предварительном осуществлении технологического процесса обессоливания нефти, использующего перемешивание. При реализации заявляемого способа поправочный коэффициент К предварительных расчетах может быть равным 1, при котором, как показали испытания, расчетные данные коррелируются с экспериментальными.

Заявляемая техника имеет преимущества по сравнению с традиционной [6] также в следующих отдельных моментах использования, отмеченных символом ∧.

∧ Технология перемешивания [6] включает такие варианты ее осуществления, как увеличение скорости потока среды в трубопроводе путем размещения в нем перехода на сужение диаметра, диафрагмы, изменение направления движения среды в трубопроводе с горизонтального на наклонный/вертикальный в отводах/коленах. Переходы/колена часто устанавливают перед устройствами для перемешивания статического, например, [2, 5], /динамического типов. В результате при невысоких расходах среды возникают условия для расслоения среды на участке трубопровода выше перехода/колена. При этом происходит изменение концентрации и распределения компонентов среды вдоль трубопровода. Увеличение концентрации компонента в среде интенсифицирует процесс ее расслоения, вследствие чего неоднородность потока вдоль трубопровода начинает резко возрастать. Формируется послойное и пробковое движение среды. Заявляемое решение уменьшает потенциал расслоения потока среды в трубопроводе операцией промежуточного перемешивания, при котором перемешивание осуществляется за счет энергии потока, неиспользуемой устройством для перемешивания при уменьшении скорости потока среды в трубопроводе. Промежуточное перемешивание может быть осуществлено, например, дросселированием потока при помощи дроссельного устройства с изменяющим поперечное сечение трубопровода заслонкой за счет ее поворота с использованием привода, которое уменьшает живое сечение потока до осуществления технологии [6], увеличивая площадь перекрытия живого сечения трубопровода от центра к периферии, сохраняя внутренний диаметр трубопровода, но уменьшая его по центру. То есть поток трансформируют, отодвигая/отжимая его к периферии трубопровода, скорость его при этом резко возрастает в периферийных областях трубопровода и тем нивелирует условия для расслоения потока перед переходом/коленом, их комбинации, применяемыми в [6]. Кроме того, эта операция заявляемого способа способствует выравниванию распределения компонента в среде, и этим значительно уменьшает потенциал для формирования послойного движения среды в трубопроводе. Таким образом, заявляемое решение позволяет снизить высокую локальную концентрацию компонента в среде. При этом устраняются условия для увеличения концентрации и изменения компонентного состава потока среды вдоль трубопровода, то есть, предотвращается нарушение технологии перемешивания [6] /работы перемешивающего устройства прототип [7], реализующего технологию [6]. Снижение потенциала расслоения потока при использовании заявляемого решения позволяет увеличить границы применимости технологии [6] за счет уменьшения нижней границы расхода среды, в том числе и для решений [1, 4], как составной части [6] (первый смешивающий элемент устройств [2, 5] без использования заявляемого решения сужает живое сечение по внутреннему диаметру трубопровода, и тем создает условия для формирования неоднородности потока вдоль трубопровода, см. выше критику аналогов [1, 2], [4, 5] и прототипов [6,7]).

∧ При расслоении среды в момент слияния (укрупнения, коалесценции) частиц/капель компонента потенциальная энергия частиц изменяется скачкообразно, сингулярно. Следовательно, для дробления укрупнившейся фазы компонента до исходного состояния потребуется нерациональное увеличение расхода энергии потока в объеме всего поперечного сечения потока, значение которой будет тем больше, чем меньше размер укрупняющихся частиц/капель. Плюс затраты энергии на уменьшение и выравнивание концентрации. Заявляемое решение, которое осуществляет операцию предварительного перемешивания, например, дросселированием потока среды, позволяет существенно уменьшить локальную концентрацию компонентов в потоке и тем предупредить, в отличие от [6], необходимость затрат нерационального/сингулярного расхода энергии на перемешивание среды в самом устройстве для перемешивания.

Таким образом, заявляемое решение более эффективно по сравнению с прототипом [6] и может применяться в различных технологических процессах, где актуально регулирование процесса перемешивания, необходимо перемешивание сред с различной вязкостью и плотностью. Заявляемая технология не изменяет общие с прототипом [6] операции, их объем, но при этом позволяет расширить границы их применимости. Благодаря этому затраты же на реализацию заявляемой технологии минимальны.

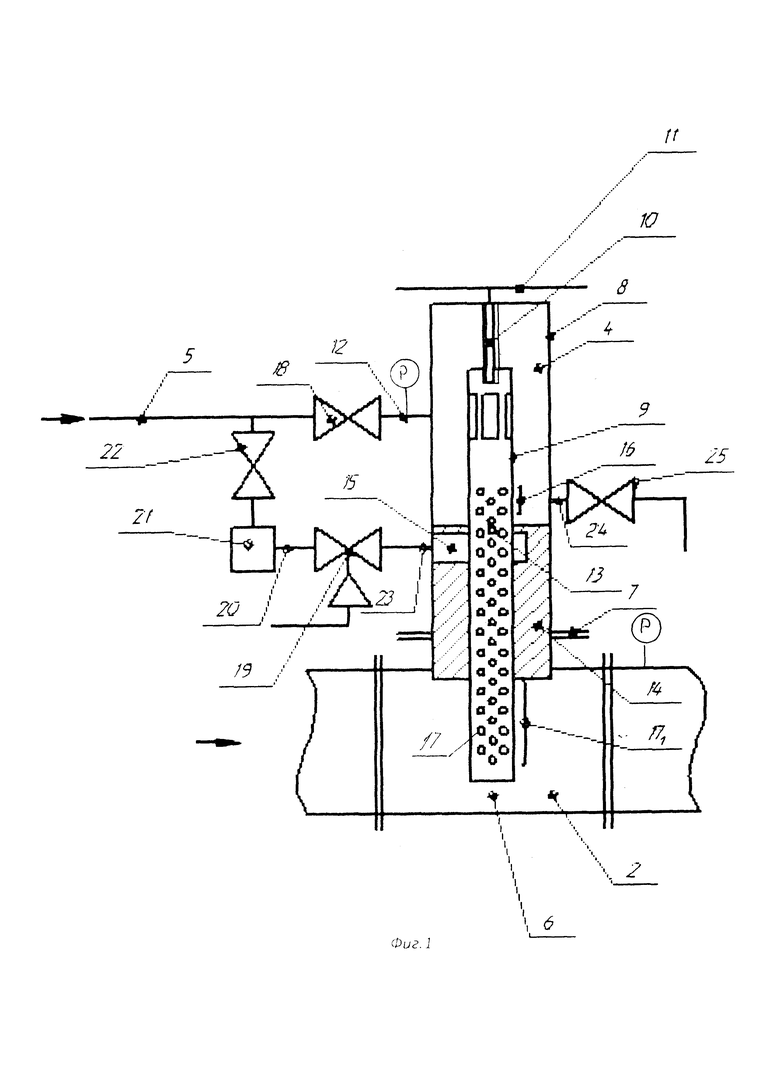

Для достижения технического результата при реализации заявляемого способа для перемешивания среды, транспортируемой по трубопроводу, для перемешивания среды используют устройство, которое, согласно изобретению, включает устройство для перемешивания среды;

размещаемые перед ним

дроссельное устройство, которое включает корпус с установленной в ней заслонкой с перфорацией/без перфорации круглого/эллипсовидного/ лепесткового профиля и приводом для изменения заслонкой сечения потока среды в трубопроводе в радиальном направлении от оси симметрии трубопровода;

распределитель для ввода в поток среды трубопровода компонента, подводимого к распределителю по компонентопроводу, при этом распределитель, который монтируют на боковой поверхности трубопровода/катушки через патрубок с/без отсечным/-ого краном/а, включает цилиндрический корпус, элемент ввода компонента со штурвальным приводом для преобразования вращательного движения штурвала в поступательное элемента ввода компонента для его погружения/извлечения в трубопровод под давлением, при этом элемент ввода компонента со штурвальным приводом соосно монтируются в полости корпуса распределителя, а распределитель подсоединяется к компонентопроводу через боковой штуцер на корпусе распределителя, элемент ввода компонента выполнен в виде перфорированного цилиндрического патрубка, в корпусе распределителя соосно ниже бокового штуцера устанавливается перегородка с/без разрезом/-а по боковой стороне и отверстием по центру для прохода патрубка элемента ввода, которая разделяет перфорацию на патрубке элемента ввода по наружной его поверхности на верхнюю и нижнюю части и обеспечивает их сообщение через полость этого патрубка, площади перфорации верхней и нижней частей элемента ввода компонента регулируются изменением его рабочего положения при помощи штурвального привода; распределитель дополнительно комплектуется арматурой/краном/клапаном, регулирующим расход вводимого в трубопровод компонента, который монтируется либо на/перед штуцер/-ом распределителя либо на компонетопроводе; в случае если перегородка выполнена с разрезом, на боковой поверхности корпуса распределителя дополнительно на уровне разреза для продувки перфорации может быть установлен продувочный кран с байпасом с/без фильтром(-а) и крапом/клапаном, соединяющим продувочный кран и компонентопровод, при этом выход байпаса соединяется с корпусом распределителя на уровне расположения разреза перегородки, дополнительно на корпусе распределителя ближе к верхней границе перегородки устанавливается дренажный кран; продувочный кран может быть с функцией переключения опорожнения полости распределителя, т.е. трехходовым; количество отверстий перфорации при выбранном их диаметре определяется при максимальном расходе компонента по компонентопроводу из условия минимальной и максимальной скорости его впрыскивания в формируемую среду в трубопроводе, необходимых для осуществления технологического процесса, в котором используется перемешивание, также из этого условия подбирается насос прокачки компонента по компонентопроводу, если им комплектуется устройство; устройство дополнительно может быть укомплектовано сменными элементами ввода с различной перфорацией нижней его части отверстиями для его настройки под конкретный технологический процесс, в котором используется устройство, подходящий вариант элемента ввода для наиболее эффективного осуществления технологического процесса определяется опытным путем; в случае, если осуществляют перемешивание формируемой среды с нерастворимым компонентом, диаметр отверстия перфорации нижней части элемента ввода выбирают в зависимости от среднего диаметра капель, образующихся при впрыскивании компонента в поток среды через элемент ввода распределителя, начальной скорости струек, параметров потоков в соответствие с зависимостью:

где do - диаметр перфорации/начальный диаметр струек, м,

dcp - средний диаметр капель компонента соответственно, образующихся при впрыскивании компонента в среду, м;

ν и ρ - соответственно вязкость, сСт, и плотность среды, кг/м3;

σ - поверхностное натяжение на границы фаз компонент-среда, Н/м;

u=uc-un cos α, в которой uc - начальная скорость струйки, м/с;

un - скорость потока, м/с;

α - угол между направлениями впрыскивания струйки и потока среды в трубопроводе,

k=0,9÷1,1, - поправочный коэффициент, может быть уточнен экспериментально для конкретного технологического процесса при осуществлении перечисленных операций способа; без проведения уточнения принимается равным значению k=1.

Снижение локальной концентрации в поперечном сечении трубопровода вводимого в поток среды компонента в заявляемом решении производится за счет энергии потока компонента сразу на этапе его ввода, осуществляется распределителем через элемент ввода компонента, который разделяет вводимый в среду поток компонента на струйки выполненной на элементе ввода перфорацией и впрыскивает (впрыскивание включает также режим распределения «сочение» (ввод в среду компонента с очень маленькой скоростью, например, для растворимого в среде компонента)). При этом предварительно перед переводом устройства в рабочий режим эксплуатации, осуществляют его настройку, испытанием, в ходе которого устанавливают необходимые для использующего перемешивание технологического процесса расход и скорость впрыскивания компонента в среду трубопровода, количество отверстий перфорации элемента ввода, при которых будет подтверждена эффективность осуществления технологического процесса, использующего перемешивание. Настройке в этом случае подлежат элемент ввода выбором глубины его размещения в трубопроводе (при помощи штурвального привода, преобразующим вращательное движение штурвала в поступательное элемента ввода), изменяющим количество отверстий для ввода компонента через нижнюю часть элемента ввода, и арматура/кран/клапан, которой/-ым регулируют расход вводимого в трубопровод компонента (которая/-ый монтируется/-ют либо на/перед штуцере/-ом распредели геля либо на компонетопроводе). Каждый из этих составных частей устройства при изменении их положения позволяет независимо друг от друга изменять расход компонента в компонентопроводе и скорость его впрыскивания в поток среды в трубопроводе независимо друг от друга. Эта независимость при достаточном напоре (определен отличительным признаком в заявляемом решении) насоса прокачки компонента в компонентопроводе обеспечивает возможность устанавливать любую из априори заданного интервала скорость его впрыскивания, то есть, устанавливать необходимую интенсивность перемешивания компонента со средой в трубопроводе, при выбранном/установленном/необходимом расходе компонента в компонентопроводе из априори заданного интервала. По результатам осуществления технологического процесса, использующего перемешивание, в зависимости от значений, устанавливаемых на заявляемом устройстве линейной и объемной скоростей впрыскивания в трубопровод компонента, одновременно тестируют заявляемое устройство и экспериментально определяют те их оптимальные значения, при которых технологический процесс протекает наиболее эффективно. После определения оптимальных значений скоростей компонента их устанавливают при работе устройства. Если устройство дополнительно укомплектовано сменными элементами ввода с перфорацией нижней его части отверстиями диаметром, например, из интервала 0,3-50 мм, поочередно меняют элемент ввода на другие варианты и повторяют указанные выше операции по настройке устройства, при которых устанавливают наиболее подходящий вариант для эффективного осуществления технологического процесса, использующего перемешивание. Рекомендуемый диапазон перфорации элемента ввода при обессоливании нефти для ввода промывочной воды - 0,8-2,5 мм, он может быть скорректирован в зависимости от применяющего перемешивание технологического процесса и от параметров реальной среды, насоса прокачки компонента по коммонентопроводу. Необходимость комплектации устройства сменными элементами ввода продиктована практикой. Например, для реальных нефтяных сред существенное влияние на результат перемешивания оказывают наличие в ней включений газовой фазы, твердых частиц мехпримеси; поэтому окончательно диаметр, количество струек компонента (воды, раствора щелочи, деэмульгатора), скорость их впрыскивания в нефть должны подтверждаться экспериментальным путем, при предварительном осуществлении технологического процесса, при котором осуществление его эффективно, стабильно во времени (не допускается засорение отверстий перфорации элемента ввода). Это обеспечивается, в отличие от [7], благодаря регулированию интенсивности ввода компонента не зависимо от расхода потока в компонентопроводе. После впрыскивания компонента в поток среды в трубопроводе заслонку на дроссельном устройстве приводом заслонка устанавливается в положение, интенсивность перемешивания среды и введенного в нее компонента при которой практически не изменяет площадь поверхности контакта компонентов в потоке среды, например, при обессоливании нефти составляет не более 0,001-0,05 МПа,- но уменьшается их локальная концентрация и тем обеспечивается сохранение достигнутой при впрыскивании компонента в среду площади поверхности контакта компонента со средой в трубопроводе. Для растворимого в среде компонента интенсивность промежуточного перемешивания можно устанавливать большей (также определяется результатом осуществления технологического процесса, использующего перемешивание (например, если химсостав компонента подвержен нежелательному изменению при увеличении турбулизации потока, то интенсивность промежуточного перемешивания устанавливают минимальной). Достигается благодаря регулированию интенсивности перемешивания среды и компонента за счет неиспользуемой устройством для перемешивания энергии потока среды в трубопроводе, в этом отличие и преимущество заявляемого устройства по сравнению с известным [7].

В случае комплектации устройства насосом прокачки компонента по компонентопроводу, он подбирается для любого из вариантов элемента ввода из условия минимальной и максимальной скорости его впрыскивания в формируемую среду в трубопроводе, необходимых для осуществления технологического процесса, использующим перемешивание. Как правило, известные устройства [7] комплектуются насосом прокачки без выполнения этого требования, а значит, известные устройства [7] не могут обеспечить режимы перемешивания, которые необходимы для эффективного осуществления технологического процесса, использующим перемешивание. В этом отличие и преимущество заявляемого устройства по сравнению с известным [7].

Для установки, реализующей технологический процесс, использующим перемешивание, в которой установлен насос прокачки компонента по компонентопроводу без учета вышеуказанного условия, как один из возможных вариантов настройки устройства можно использовать следующий. Выбирают скорость впрыскивания компонента с определенным шагом его изменения в априори определенном интервале изменения скорости впрыскивания. В соответствие с выбранной скоростью определяют расход компонента через одно отверстие в перфорации. По определенному расходу компонента в струйке определяют количество отверстий перфорации вводного элемента, необходимых для достижения требуемого общего суммарного расхода компонента. В соответствие с определенным числом отверстий перфораций на элементе ввода последний при помощи штурвального привода переводят в рабочее положение, при котором число отверстий в нижней части перфорации элемента ввода равно предварительно определенному. Далее, регулированием запорной арматуры/ клапаном/краном на компонентопроводе устанавливают необходимый расход компонента. Если же насос прокачки компонента по компонентопроводу не позволяет обеспечить требуемые расход и скорость его впрыскивания компонента при выбранных положениях элемента ввода и запорной арматуры на компонентопроводе, то или увеличивают число отверстий в нижней части устройства ввода, для этого элемент ввода при помощи штурвального привода опускают в трубопроводе с определенным шагом на более низкий уровень; и/или приоткрывают с определенным шагом (углом поворота) запорную арматуру (кран/клапан) на компонентопроводе. Устанавливают реальные значения скорости впрыскивания компонента при фактических напоре насоса прокачки и расходе компонента компонентопроводе. Из объема полученных результатов определяют оптимальные линейную (скорость впрыскивания) и объемную (расход) скорости компонента, при которых технологический процесс, в котором используют перемешивание, протекает наиболее эффективно. В этом отличие и преимущество заявляемого устройства по сравнению с известным [7].

Если устройство укомплектовано сменными элементами ввода с перфорацией нижней его части отверстиями диаметром, например, при обессоливании в рекомендуемом интервале 0,8-2,5 мм, его меняют сменный и повторяют выше указанные операции, при которых устанавливают для него в каких интервалах насос прокачки позволяет изменять расход компонента и скорость его впрыскивания в трубопровод. Определяют оптимальные линейную (скорость впрыскивания) и объемную (расход) скорости компонента с новым элементом ввода, при которых технологический процесс, в котором используют перемешивание, протекает наиболее эффективно. По завершении испытаний данные анализируют и принимают решение в целесообразности повторения испытаний для оставшихся сменных вариантов элемента ввода. По результатам испытаний элементов ввода устанавливают подходящий с используемым насосом прокачки компонента для наиболее эффективного осуществления технологического процесса, в котором используют перемешивание. В этом отличие и преимущество заявляемого устройства по сравнению с известным [7].

Отметим, что если при впрыскивании компонента в трубопровод обеспечивается необходимое значение площади поверхности контакта введенного компонента и среды в трубопроводе (развитая площадь поверхности контакта; определяется косвенно, подтверждается результатом осуществления технологического процесса, использующим перемешивание), то минимальная скорость потока в трубопроводе, необходимая для перемешивания среды с введенным в нее компонентом в устройстве для перемешивания среды [7], может быть снижена. Следовательно, в составе заявляемого решения расчетный интервал расхода среды для устройства статического типа [7] расширяется. В этом отличие и преимущество заявляемого устройства по сравнению с [7].

В данные результатов испытаний при настройке распределителя заявляемого устройства может быть внесена поправка, учитывающая результат перемешивания среды и компонента на промежуточном этапе перемешивания среды, осуществляемого за счет не использованной устройством для перемешивания энергии потока трубопровода (не превышает разницы допустимого и фактического на устройстве для перемешивания). Промежуточный этап перемешивания среды и введенного в нее компонента осуществляют при помощи устройства дроссельного типа для снижения высокой локальной концентрации компонента в потоке среды, формирующейся после его ввода. Для осуществления этой операции требуется незначительный перепад давления (порядка 0,001-0,003 МПа), для растворимого в среде вводимого в нее компонента интенсивность промежуточного перемешивания увеличивают, если осуществление технологического процесса, использующего перемешивание, при этом не ухудшается. Дроссельное устройство позволяет, при необходимости, компенсировать снижение интенсивности перемешивания компонента при его вводе в среду через распределитель (при использовании насоса прокачки недостаточного напора) путем увеличения интенсивности перемешивания всего потока в допустимых границах (например, при обессоливании нефти при перепаде более 0,003 МПа). В результате, если нагнетание/ввод элементом ввода распределителя компонента в поток среды в трубопроводе обеспечивает достаточно развитую поверхность контакта со средой введенного в нее компонента (определяется, например, технологическим процессом, использующим перемешивание), то нет необходимости использовать дополнительно на перемешивание энергию потока среды в трубопроводе на промежуточном этапе перемешивания, осуществляемого дроссельным устройством при перепаде на нем давления большим, нежели 0,001-0,003 МПа. Если же ввод в среду компонента элементом ввода распределителя не обеспечивает достаточно развитую поверхность контакта среды и введенного компонента из-за недостаточной интенсивности ввода в среду компонента (например, используется, насос не достаточного напора для прокачки компонента по компонентопроводу с необходимым расходом), то увеличение поверхности контакта среды и введенного в нее компонента позволит промежуточное перемешивание при помощи дроссельного устройства при перепаде давления на нем, определяемым значением не менее 0,003 МПа, например, 0,5-2 МПа (но не превышающем разницы допустимого и фактическою для устройства для перемешивания среды при изменении расхода потока среды в трубопроводе или же технологическим процессом, осуществляющим перемешивание). Таким образом, заявляемое устройство позволяет осуществлять регулирование процессом перемешивания, как на этапе ввода компонента в трубопровод при помощи распределителя за счет энергии потока компонента в компонентопроводе, так и в самом трубопроводе при помощи устройства дроссельного типа на промежуточном этапе перемешивания за счет неиспользуемой энергии потока на устройстве для перемешивания. Этим достигается более эффективное использование энергии потока на перемешивание, нежели с применением устройства прототип [7]. При этом ввиду смешения компонентов среды на дроссельном устройстве без уменьшения диаметра трубопровода, не происходит образования кармана (зоны застоя) выше по потоку от заявляемого устройства, а значит, не происходит изменения компонентного состава среды вдоль трубопровода. В этом отличие и преимущество заявляемого устройства по сравнению с известным [7].

Таким образом, за счет регулирования интенсивности перемешивания компонента со средой в трубопроводе при помощи распределителя (штурвального механизма заявляемого устройства позволяет вышеописанным образом увеличивать количество отверстий в перфорации элемента ввода и тем самым увеличивать площадь поверхности контакта вводимого компонента со средой в трубопроводе, регулируя тем самым интенсивность перемешивания компонента со средой на этапе его ввода в трубопровод) и дроссельного устройства (позволяет уменьшать локальную концентрацию компонентов в потоке трубопровода, а при нарушении регулирования интенсивности перемешивания компонента со средой на этапе его ввода в трубопровод вследствие отклонения параметров транспортировки компонента по компонентопроводу, расхода компонента и давления в компонентопроводе, позволяет компенсировать снижение интенсивности перемешивания компонента при его вводе в среду через распределитель путем увеличения интенсивности перемешивания всего потока в допустимых границах). В результате потенциал для равномерного перемешивания среды для устройство статического типа в заявляемом решении оказывается выше, нежели у устройства прототипа [7]. Как следствие заявляемое решение обеспечивает еще большее снижение локальной концентрации компонентов в потоке среды трубопровода, на выходе среда характеризуется более высоким качеством перемешивания, большей степенью однородности. При этом, очевидно, что при изменении расхода среды в трубопроводе заявляемое решение позволяет не только пропорционально изменить расход вводимого в среду компонента, но и произвести при этом регулирование его интенсивности перемешивания до его восстановления необходимых режимов (установленных при настройке устройства) при изменившихся расходах среды и компонента. То есть заявляемое решение позволяет наиболее эффективно использовать энергию вводимого в поток трубопровода компонента, осуществлять регулирование снижения локальной концентрации компонентов среды с прогнозируемыми характеристиками результата перемешивания среды и вводимого в него компонента, причем, без ограничения на интервалы расхода среды и вводимого компонента. В заявляемом решении увеличивают число отверстий для ввода компонента в поток среды трубопровода, с использованием штурвального привода изменяют положение элемент ввода в трубопроводе, чтобы при этом увеличилось количество отверстий для ввода компонента. При снижении расхода среды в трубопроводе и пропорциональном уменьшении расхода компонента, элемент ввода компонента поднимают (частично извлекают) из трубопровода, чтобы уменьшить количество отверстий для ввода компонента в среду трубопровода, но при этом увеличить интенсивность перемешивания, но не выше значения, при котором расход энергии потока компонентопровода становится не эффективным. Таким образом, заявляемое решение позволяет осуществлять регулирование перемешивания с прогнозируемым качеством, причем, в самом эффективном режиме интенсивности перемешивания. Этот режим определяется как можно точнее предварительно теоретически, но при необходимости корректируется изменением интенсивности перемешивания по результатам технологического процесса, в котором используют перемешивание, при обессоливании нефти, по остаточному содержанию воды и солей в нефти. В заявляемом решении увеличивают число отверстий для ввода компонента в поток среды трубопровода, с использованием штурвального привода изменяют положение элемент ввода в трубопроводе, чтобы при этом увеличилось количество отверстий для ввода компонента. При снижении расхода среды в трубопроводе и пропорциональном уменьшении расхода компонента, элемент ввода компонента поднимают (частично извлекают) из трубопровода, чтобы уменьшить количество отверстий для ввода компонента в среду трубопровода, но при этом увеличить интенсивность перемешивания, но не выше значения, при котором расход энергии потока компонентопровода становится не эффективным. Таким образом, заявляемое решение позволяет осуществлять регулирование перемешивания с прогнозируемым качеством, причем, в самом эффективном режиме интенсивности перемешивания. Этот режим определяется как можно точнее предварительно теоретически, но при необходимости корректируется изменением интенсивности перемешивания по результатам технологического процесса, в котором используют перемешивание, при обессоливании нефти, по остаточному содержанию воды и солей в нефти. Таким образом, заявляемое решение позволяет осуществлять регулирование перемешивания формируемой среды в трубопроводе с прогнозируемым качеством, что очень важно для определения необходимого качества перемешивания при осуществлении конкретного технологического процесса перемешивания, использующим перемешивание. Параметры режимов операций заявляемого решения определяются как можно точнее предварительно теоретически (для обессоливания, защелачивания или деэмульсации нефти с использованием деэмульгаторов), корректируется изменением интенсивности перемешивания по результатам осуществления технологического процесса, в котором используют перемешивание, при обессоливании нефти, по остаточному содержанию воды и солей в нефти. При необходимости определения оптимального расхода вводимого в среду компонента, изменяют его расход в компонентопроводе и при новом значении расхода вводимого в среду компонента повторяют вышеуказанные операции; если при изменении расхода среды в трубопроводе, при этом необходимо изменять расход вводимого в среду компонента, также изменяют его расход, при этом, если необходимо устанавливать наиболее подходящие значения интенсивности ввода в среду компонента для осуществления технологического процесса, использующим перемешивание, повторяют вышеуказанные операции при ранее установленных расходах среды и компонента; скорость впрыскивания потока компонента при его изменении диаметра, разделении на одну или несколько/множество струек в зависимости от среднего размера капель вводимого компонента, образующихся при его впрыскивании в поток среды в трубопроводе, начального диаметра струек и начальной их скорости в соответствие с соотношениями (1)-(1)*; предварительно осуществляют технологический процесс, в котором применяют перемешивание; с указанными операциями с известными изменениями расходов компонента и среды и перепаде давления, устанавливаемом при предварительном перемешивании; далее, сравнивают между собой результаты предварительного осуществления технологического процесса в зависимости от изменения расходов компонента и среды, перепада давления; определяют при этом оптимальные значения интенсивности ввода компонента, его расхода и перепада давления при предварительном перемешивании, при которых технологический процесс, использующий перемешивание, протекает наиболее эффективно; при определенных оптимальных значениях параметров режимов осуществления вышеуказанных операций перемешивания производят реализацию технологического процесса. Позволяет оптимальным образом (выбирая подходящий диаметр струйки компонента, скорость ввода, исходя из минимальных энергозатрат) прогнозировать необходимую интенсивность перемешивания компонента со средой за счет энергии потока компонентопровода для получения необходимых параметров дисперсности компонента для эффективного осуществления процесса обессоливания нефти. Обессоливание нефти с применением заявляемого способа позволяет установить оптимальный расход промывочной воды (или раствора щелочи, водного раствора деэмульгатора, иного химреагента) и одновременно повысить эффективность процесса обессоливания, снизить расход промывочной воды (раствора щелочи, водного раствора деэмульгатора, иного химреагента) и повысить качество очистки нефти. Для технологических процессов, в которых параметры состава среды могут меняться, например, как при обессоливании нефти, возможно, потребуется корректировка интенсивности перемешивания вводимого в трубопровод компонента с потоком среды в трубопроводе. При этом существенное влияние на интенсивность перемешивания оказывает наличие в потоке среды в трубопроводе включений газовой фаты, мехпримесей. Поэтому, ожидаемый прогноз качества перемешивания, определяемый расчетным путем, может быть достигнут с меньшей или большей интенсивностью перемешивания, то есть, отличной от расчетной. Следовательно, окончательно оптимальный размер отверстия перфорации элемента ввода должен подбираться и подтверждаться экспериментальным путем, при предварительной настройке устройства. Поэтому заявляемое устройство комплектуется сменными элементами ввода с перфорацией нижней при различном диаметре - при обессоливании нефти рекомендуемый интервал диаметра 0,8-2,5 мм, для определения подходящего варианта элемента ввода экспериментальным путем по результатам настройки устройства для его работы в конкретном технологическом процессе. Такое решение в заявляемом устройстве позволяет исключить самые неоптимальные режимы перемешивания, присущие прототипу-устройству [7]. В этом отличие и преимущество заявляемого устройства по сравнению с известным [7].

Преимущество заявляемого решения состоит также в том, что в виду более эффективного использования им энергии потока на перемешивание, а значит, формирования им более однородной среды, устройство будет менее подвержено засорению, нежели прототип [7].