Изобретение относится к технике перемешивания среды, транспортируемой по трубопроводу, и может найти применение в нефтедобывающей и других отраслях промышленности, в технологических процессах которых осуществляют перемешивание, например, перед отбором проб, измерением параметров потока анализаторами.

Известен способ для перемешивания среды, транспортируемой по трубопроводу, при котором в трубопроводе размещают по меньшей мере один смешивающий элемент, который состоит минимум из двух групп перегородок, перегородки в каждой группе устанавливают по существу параллельно так, что ребра одной группы перегородок перекрещиваются с ребрами другой группы и располагаются под углом к оси трубопровода, перемешивают среду в смешивающем элементе, транспортируя ее по трубопроводу, [1], Патент СН 642564, Способ для перемешивания среды, транспортируемой по трубопроводу.

Известно устройство для перемешивания среды, транспортируемой по трубопроводу, которое состоит из трубчатого корпуса для фланцевого/сварного монтажа на трубопроводе, в котором установлен по меньшей мере один смешивающий элемент, который состоит минимум из двух групп перегородок, внутри каждой из групп перегородки направлены параллельно и расположены под углом к оси корпуса так, что ребра перегородок одной группы перекрещиваются с ребрами перегородок другой группы [2], Патент СН 642564, Устройство для перемешивания среды, транспортируемой по трубопроводу.

Недостатки известной технологии для перемешивания среды, транспортируемой по трубопроводу [1-2], - низкое качество перемешивания, нерациональный расход энергии потока среды на перемешивание, подверженность устройства к быстрому засорению. Согласно [1-2], поток минимум двумя противоположно направленными группами параллельных перегородок разделяют на части, которые перетекают через ребра перегородок в направлении основного направления движения потока по трубопроводу и одновременно направляются перегородками в противоположных направлениях к стенке трубопровода. Параллельность перегородок, в частности, их ребер, препятствует перемешиванию потока в поперечном сечении трубопровода, поскольку она формирует движение частей потока параллельными слоями. Поясним. Условно границы каждого параллельного слоя можно провести через ближайшие медианы перегородок, расположенных на одинаковых уровнях, которые по высоте делят перегородки (точнее, - боковые поверхности перегородок) пополам; границы, - верхняя для самого верхнего слоя и нижняя, для самого нижнего слоя, - будут совпадать с участками внутренней поверхности трубопровода, к которым примыкают (с зазорами или без зазоров) боковые ребра соответственно самых верхних и нижних перегородок. Интенсивность перемешивания в каждом таком условно выделенном слое меняется по его высоте, - самая высокая интенсивность будет ближе к уровням расположения ребер (в середине по высоте слоя) и минимальная, - ближе к медианам (к границам слоя). Причем ближе к середине каждого слоя интенсивность перемешивания будет возрастать в квадратичной зависимости, поскольку количество перекрещивания ребер (которые по уровням лежат в середине каждого слоя) имеет квадратичную зависимость от количества перегородок. Таким образом в середине каждого слоя будет проявляться синергетический эффект при перемешивании. Напротив, ближе к границе каждого слоя интенсивность перемешивания среды внутри каждого слоя будет резко падать до минимума, причем, не только синергизм, но и перемешивание при этом будут вырождается, так как гидродинамические силы на границах соприкосновения слоев, уравновешивают друг друга. По этой причине перемешивание соседних, а тем более удаленных друг от друга слоев, будет нарушено. Следовательно, перемешивание потока в направлении, перпендикулярном к слоям, будет очень слабо выражено, - перемешиванию будет препятствовать параллельность слоев, на которые условно вышеописанным образом разбивается поток в смешивающем элементе и объемное перемешивание потока также будет нарушено. И оно будет нарушено тем больше, чем больше будет вязкость потока. Отметим, что при соприкосновении перегородок между собой, в точках соприкосновения происходит резкое снижение скорости потока. Потому в этих точках возникают условия для отложения мехпримесей, а значит и засорения в целом смешивающего элемента. При этом засорение в точках перекрещивания перегородок будет ускоряется в неоднородном потоке, поскольку количество таких мест имеет квадратичную зависимость от числа перегородок (засорение устройства будет происходить с явным проявлением синергизма).

Для объемного перемешивания потока по известной технике необходимо использование дополнительных подобных смешивающих элементов, развернутых относительно продольной оси трубопровода под различными углами. Это приводит к снижению эффективности технологического процесса перемешивания, - нерациональному расходу энергии потока на перемешивание, громоздкости конструкции устройства в целом и увеличению его стоимости.

Кроме того, поскольку вход в смешивающий элемент представляет собой резкое сужение поперечного сечения трубопровода, то он резко изменяет распределение поля скоростей потока в поперечном сечении, что накладывает ограничения на границы транспортировки среды по трубопроводу. То есть, при сужении поперечного сечения трубопровода появляются режимы транспортировки среды по трубопроводу, при которых участок трубопровода до смешивающего элемента (по ходу потока) превращается в карман (застойную зону). В такой зоне происходит расслоение потока (вплоть до образования сплошных фаз), которое приводит к изменению компонентного состава в поперечном сечении трубопровода. Изменение компонентного состава потока приводит к нарушению перемешивания среды вдоль трубопровода. При большой длине участка трубопровода до смешивающего элемента объем кармана может оказаться довольно большим и оказывать большое влияние на качество перемешивания среды. Следует отметить, что пропорциональность перемешивания друг в друге различных частей потока, на которые он разбивается смешивающим элементом, ухудшается при одинаковой высоте перегородок.

Известен способ для перемешивания среды, транспортируемой по трубопроводу, при котором в трубопроводе размещают по меньшей мере один смешивающий элемент, который состоит минимум из двух групп перегородок в среднем одинаковой высоты с суммой высот Н менее 0,95 высоты смесительного элемента, перегородки ориентируют по ходу движения потока в каждой группе по существу параллельно под углом к оси трубопровода, при этом ребра одной группы перегородок перекрещивают с ребрами другой группы при, по меньшей мере, частичном образовании зазоров, транспортируют среду по трубопроводу и перемешивают ее на участке размещения в трубопроводе смешивающего элемента путем разделения ее на части при помощи групп перегородок смешивающего элемента, [3], RU №2470702, Способ перемешивания среды, транспортируемой по трубопроводу.

Известно устройство для перемешивания среды, транспортируемой по трубопроводу, которое включает корпус для фланцевого/приваркой встык монтажа на трубопроводе, в котором установлен по меньшей мере один смешивающий элемент, который состоит минимум из двух групп перегородок одинаковой высоты Н, в каждой группе перегородки расположены параллельно, при проецировании групп перегородок на плоскость проекции, расположенную перпендикулярно основному направлению потока, между соседними реберными перегородками по меньшей мере частично образуются промежутки, при этом ребра одной группы перегородок перекрещиваются с ребрами другой группы с образованием зазоров в среднем постоянной высоты по ходу движения потока, при этом сумма высот перегородок, измеренных в направлении высоты смесительного элемента, менее 95% высоты смесительного элемента, [4], RU №2470702, Устройство для перемешивания среды, транспортируемой по трубопроводу.

Недостатки известной техники для перемешивания среды, транспортируемой по трубопроводу [3-4], - низкое качество перемешивания, нерациональный расход энергии потока среды на перемешивание, подверженность устройства к быстрому засорению. Согласно [3-4], среда, при прокачке ее по трубопроводу, смешивающим элементом, состоящим минимум из двух под углом направленными группами параллельных перегородок, разделяется на части, которые перетекают через ребра перегородок в направлении основного движения потока по трубопроводу и одновременно направляются перегородками в противоположных направлениях к стенке трубопровода. При этом параллельность перегородок трансформирует движение частей среды в смешивающем элементе в параллельные слои. Параллельность слоев нарушает объемное перемешивание.

Для объемного перемешивания потока по известной технике необходимо использование дополнительных подобных смешивающих элементов, развернутых относительно продольной оси трубопровода под различными углами. Увеличение количества смешивающих элементов приводит к нерациональному расходу энергии потока на перемешивание, увеличению металлоемкости, габаритов и стоимости устройства. Отметим также, что при соприкосновении перегородок между собой в точках соприкосновения (известная технология перемешивания допускает соприкосновение/соединение всех ребер перегородок) происходит резкое снижение скорости потока. Потому в таких местах смешивающего элемента возникают условия для отложения мехпримесей и его засорения, - это процесс усиливается в квадратичной зависимости (ибо количество точек соприкосновения ребер находится в квадратичной зависимости от числа перегородок) отсутствии равномерного распределения включений в среде в поперечном сечении устройства.

Кроме того, поскольку вход в смешивающий элемент представляет собой резкое сужение поперечного сечения трубопровода, то он резко изменяет распределение поля скоростей потока в поперечном сечении. При этом возникают режимы транспортировки среды по трубопроводу, при которых участок трубопровода до смешивающего элемента (по ходу потока) превращается в карман (застойную зону). В такой зоне происходит расслоение потока (вплоть до образования сплошных фаз), которое приводит к изменению компонентного состава в поперечном сечении трубопровода. Изменение компонентного состава потока приведет к нарушению перемешивания среды вдоль трубопровода. При большой длине участка трубопровода до смешивающего элемента объем кармана может оказаться довольно большим и оказывать большое влияние на качество перемешивания среды. Следует отметить, что пропорциональность перемешивания друг в друге различных частей потока, на которые он разбивается смешивающим элементом, ухудшается при одинаковой высоте перегородок.

Известен способ перемешивания среды, транспортируемой по трубопроводу, при котором в трубопроводе, поперечное сечение которого может быть постоянным, переменным или изменяющимся в горизонтальной, наклонной или вертикальной плоскостях, осуществляют размещение пробозаборного элемента в трубопроводе, транспортируют среду по трубопроводу и при этом перемешивают при ее движении под воздействием возникающей разницы скоростей между элементарными кольцевыми слоями, на которые поток среды разбивается условно по значению линейной скорости, а также под воздействием формируемой трубопроводом турбулентности в потоке, осуществляют отбор пробы пропорционально расходу потока трубопровода, при которой скорость потока среды через отверстие пробозаборного элемента, составляет не менее половины или не более чем в два раза превышает скорость потока среды в трубопроводе, ГОСТ Р 8.880-2015, п.п. 4.1.1, 4.1.2.3, п. 6.3, п. 6.4, п.п. 2.13.1.2, 2.13.1.4, 2.13.1.7, черт. А.2, [5], Способ для перемешивания среды, транспортируемой по трубопроводу (прототип способа).

Известно устройство для перемешивания среды, транспортируемой по трубопроводу, включающее пробозаборный элемент, который располагают на встречу потока после перемешивающего устройства, функцию которого выполняет фитинг в виде перехода на меньший диаметр трубопровода, отвод, тройник, ГОСТ Р 8.880-2015, п.п. 4.1.1, 4.1.2.3, п. 6.3, п. 6.4, п.п. 2.13.1.2, 2.13.1.4, 2.13.1.7, черт. А.2, [6], Устройство для перемешивания среды, транспортируемой по трубопроводу (прототип устройства).

Главное преимущество известной техники перемешивания среды, транспортируемой по трубопроводу [5-6], - поточное перемешивание среды без применения внутренних элементов, - в то же время является ее недостатком, который ограничивает ее применение в различных технологических процессах. В случаях, когда перемешивание с применением известной техники протекает эффективно, то, как правило, поток характеризуется относительно высокой скоростью и невысокой вязкостью. Но часто высокая скорость и невысокая вязкость потока не гарантируют высокое качество перемешивания. Например, для интенсификации перемешивания при невысоких расходах потока выбираются участки трубопровода с изменением диаметра для увеличения скорости потока, то есть, участки трубопровода с переходами на меньший диаметр, включая отводы, тройники, запорно-регулирующую арматуру. Но именно использование в конструкции трубопровода таких фитингов способствует образованию карманов на участках трубопровода до его сужения. В карманах, протяженность которых может быть значительной, поток подвержен расслоению. Однако и при малых размерах карман может оказывать существенное влияние на качество перемешивания. Отделяющиеся от потока среды компоненты накапливаются в карманах, находятся в них во взвешенном состоянии или образуют подвижные или неподвижные сплошные фазы. При этом изменяются состав среды и ее распределение как в поперечном, так и в продольном направлениях трубопровода и, как следствие, происходит нарушение процесса перемешивания среды. Интенсификация перемешивания среды при высоких расходах потока с применением фитингов трубопровода также часто оказывается малоэффективным. Обоснование этому следующее. При осуществлении известной техники [5, 6] поток в трубопроводе (при наличии или отсутствии в нем кармана) условно можно разделить на части в виде элементарных кольцевых слоев по значению линейной скорости потока. Перемешивание между слоями происходит за счет разности скоростей между слоями и формируемой в потоке турбулентности. При этом параллельность слоев и кольцевое (то есть, опять-таки параллельное) вихреобразование на фитингах препятствуют эффективному перемешиванию среды.

Техническим результатом данного изобретения является повышение технологичности перемешивания, - эффективности перемешивания, работа устройства перемешивания в режиме самоочищения, а также за счет выработки единого подхода к определению конфигурации смешивающего элемента не зависимо от профиля трубопровода, уменьшения габаритов и веса устройства.

Для достижения технического результата в способе для перемешивания среды, транспортируемой по трубопроводу, при котором осуществляют транспортировку среды по трубопроводу, согласно изобретению, в трубопроводе размещают по меньшей мере один смешивающий элемент, состоящий из групп перегородок, при помощи которого в нем формируют вращение потока среды с/без противотоком/-а вокруг продольной оси симметрии трубопровода путем разделения потока среды группами на параллельно разнонаправленные части, и одновременно формируют это разделение потока на части за счет формирования их вращения с/без противотоком/-а вокруг продольной оси симметрии трубопровода.

В заявляемом способе для перемешивания среды, транспортируемой по трубопроводу, при котором осуществляют транспортировку среды по трубопроводу, согласно изобретению, в трубопроводе размещают по меньшей мере один смешивающий элемент, состоящий из групп перегородок, при помощи которого в нем формируют вращение потока среды с/без противотоком/-а вокруг продольной оси симметрии трубопровода путем разделения потока среды группами на параллельно разнонаправленные части, и одновременно формируют это разделение потока на части за счет формирования их вращения с/без противотоком/-а вокруг продольной оси симметрии трубопровода. Благодаря такой динамики движения жидкости, которую формируют смешивающим элементом (поток закручивают, - формируют дополнительно вращательное движение среды вокруг продольной оси симметрии трубопровода радиально в одном или противоположном направлениях, обеспечивают разнонаправленное (встречное) движение частей потока в поперечном сечении потока), поток тубулизируют/-ся локально и во всей занимаемой им полости смешивающего элемента. Этим обеспечивают более интенсивное/эффективное перемешивание среды, нежели с использованием прототипа [5]: одновременно происходит и локальное, и объемное перемешивание. - Объемное происходит, благодаря закручиванию потока вдоль продольной оси симметрии трубопровода, локальное, - благодаря разделению потока на разнонаправленные части, которые формируются при движении среды вдоль трубопровода за счет других частей потока, формируемых аналогичным образом. В результате повышается качество перемешивания, по сравнению с прототипом [5], причем с явно выраженным синергетическим эффектом благодаря тому, что количество локальных зон перемешивания, формируемых частями потока, находится в квадратичной зависимости от их числа. При этом закручивание потока устраняет гидродинамические условия для формирования в трубопроводе и смешивающем элементе карманов (зон застоя) и тем обеспечивает осуществлению заявляемой технологии в режиме самоочищения устройства.

Например, как частный случай отличительная часть заявляемой технологии может представлять собой следующие отличительные операции, - в трубопроводе размещают по меньшей мере один смешивающий элемент, который состоит минимум из двух групп перегородок, последние в каждой группе устанавливают по существу параллельно так, что ребра одной группы перегородок перекрещиваются с ребрами другой группы при наличии или отсутствии зазоров в просвете в направлении основного потока среды в трубопроводе, выступов перегородок на входе и выходе смешивающего элемента, перемешивают среду, - осуществляют транспортировку среды по трубопроводу и участок трубопровода с размещенным в нем смешивающим элементом, разделяют ее при этом на части при помощи групп перегородок смешивающего элемента, среду при перемешивании дополнительно среду закручивают смешивающим элементом, для чего перегородки ориентируют в каждой группе под углом к оси трубопровода из условия формирования вращательного/-ых движения/-й частей среды относительно продольной оси трубопровода. При этом закручивание потока устраняет гидродинамические условия для формирования в трубопроводе и смешивающем элементе карманов (зон застоя) и обеспечивает осуществлению заявляемой технологии в режиме самоочищения устройства. Закручивание потока вокруг продольной оси устройства (трубопровода) осуществляют благодаря тому, что перегородки ориентируют в каждой группе под углом к оси трубопровода из условия формирования вращательного движения частей среды относительно продольной оси трубопровода (например, перегородки выполняют профильными, например, с рельефом пропеллерного типа).

Следует отметить, что только закручивание потока среды вокруг продольной оси симметрии трубопровода вызывает разделение среды по плотности, - с большей плотностью компоненты среды располагаются как можно ближе к стенке трубопровода, выталкивая тем самым более легкие компоненты в центральную область потока. Действие гравитационной составляющей на расслоение потока при этом значительно уменьшается и только при гашении вращения потока действие на расслоение потока среды центробежных и инерционных сил исчезает, когда действие гравитационных сил на распределение компонентов среды в поперечном сечении потока начинает преобладать, происходит перемешивание потока среды под воздействием сил гравитации. То есть, процесс перемешивания среды происходит за участком закручивания потока и происходит в результате изменения вида расслоения среды в трубопроводе, участок трубопровода для перемешивания может быть протяженным, а перемешивание среды характеризуется не высоким качеством. В заявляемом решении расслоение среды под воздействием гравитации и вращении потока отсутствуют, - первый, - устраняет вращение потока (поскольку скорость вращения потока значительно больше скорости движении частиц под воздействием сил гравитации), - второй, - устраняет разнонаправленное движение частей потока среды, на которые он разбивается смесительным элементом. Перемешивание среды при этом происходит во всем поперечном сечении на участке размещения ограниченного по длине смешивающего элемента, характеризуется высокой интенсивностью и качеством.

Экспериментально установлено, что качество перемешивания среды еще более улучшается, когда высота перегородок изменяется вдоль их длины, площадь перекрытия потока перегородками в поперечном сечении трубопровода априори задана, если высоту перекрытия потока среды в поперечном сечении трубопровода перегородками уменьшают или увеличивают в направлении основного движения среды. В этом случае при сохранении параллельности частей потока в каждой группе перегородок нарушается их параллельность в группах перегородок. Благодаря этому перемешивание интенсифицируется, - в активное перемешивание вовлекаются все части потока, заключенные между перегородками как внутри каждой группы, так и между группами перегородок, локальные изменения перекрытия поперечного сечения потока дополнительно турбулизируют поток, уменьшаются зоны потока ближе к медиане каждой перегородки, в которой поток слабо задействован в перемешивании при одинаковой высоте перегородок или высоте просветов между группами перегородок.

Для применения заявляемого способа для трубопроводов различного поперечного сечения можно руководствоваться следующим пошаговым правилом (А) конструирования и размещения в трубопроводе групп перегородок:

(А) сначала предполагаем, что поперечное сечение трубопровода прямоугольное; далее, из условия осуществления операции, когда высоту перекрытия потока среды в поперечном сечении трубопровода перегородками уменьшают/увеличивают в направлении движения среды в трубопроводе, определяют конфигурацию перегородок;

если же трубопровод профильный, то есть имеет поперечное сечение, отличное от прямоугольного (имеет профильное поперечное сечение), предварительно определяют контур перегородок для трубопровода прямоугольного сечения при условии осуществления предыдущей операции, а также совмещения продольных осей трубопроводов и вложенности профильного трубопровода в прямоугольный; далее определяют контур перегородок трубопровода с профильным контуром путем условного пересечения (пересекают) с боковой поверхностью профильного трубопровода контуров предварительно выбранных перегородок.

Это правило определяет единый подход для осуществления заявляемого решения для трубопроводов различного профиля, упрощает этап конструирования групп перегородок с различной высотой, позволяет реализовывать закручивание потока вдоль продольной оси трубопровода с противотоком.

Таким образом, заявляемое решение более эффективно по сравнению с прототипом [5]. Оно может применяться в технологических процессах, где необходимо перемешивание сред с различной вязкостью и плотностью.

Для достижения технического результата при реализации заявляемого способа для перемешивания среды, транспортируемой по трубопроводу, используют устройство для перемешивания среды, транспортируемой по трубопроводу, которое, согласно изобретению, устанавливается в трубопроводе и включает по меньшей мере один смешивающий элемент, который состоит минимум из двух групп перегородок, перегородки в каждой группе расположены по существу параллельно так, что ребра одной группы перегородок перекрещиваются с ребрами другой группы при наличии или отсутствия зазоров в направлении потока среды в трубопроводе, а также выступов на входе и выходе смешивающего элемента, перегородки в каждой группе выполняют с наклоном к продольным медианам перегородок из условия формирования вращательного/-ых движения/-й частей потока относительно продольной оси трубопровода.

В заявляемом устройстве для перемешивания среды, транспортируемой по трубопроводу, которое устанавливается в трубопроводе и включает по крайней мере один смешивающий элемент, который состоит минимум из двух групп перегородок, которые в каждой группе расположены по существу параллельно так, что ребра одной группы перегородок перекрещиваются с ребрами другой группы при наличии или отсутствия зазоров в направлении потока трубопровода, а также выступов на входе и выходе смешивающего элемента, но в отличие от прототипа [6], перегородки в каждой группе выполняют с наклоном к оси трубопровода, например, изменяющимся вдоль перегородки/по ходу направления основного потока (с изгибом, пропеллерного типа и др.), из условия формирования вращательного движения частей потока относительно продольной оси трубопровода, направление вращения которого может изменяться в радиальном направлении от оси трубопровода. Благодаря последнему признаку заявляемое устройство, в отличие от прототипа [6], обеспечивает не только локальное, но и интенсивное объемное перемешивание, то есть перемешивание между собой всех частей потока, на которые последний разбивается смешивающим элементом, а значит, обеспечивает более высокое, по сравнению с [6], качество перемешивания среды. Вращение среды приводит к ее турбулизации во всем объеме смешивающего элемента, что обеспечивает более пропорциональное (равномерное) распределение частей потока в объеме зоны их перемешивания (в отличие от прототипа [6]). Таким образом, вращательное движение среды, турбулизация потока за счет изменения высоты перекрытия потока перегородками с применением заявляемого решения предупреждает, в отличие от прототипа [6], отложение мехпримесей в трубопроводе до его сужения, а также на перегородках и в местах соприкосновения ребер перегородок, и качественно в сравнении с [6] меняет картину перемешивания благодаря тому, что:

- во-первых, использование перегородок для уменьшения поперечного сечения трубопровода не приводит к качественному (с проявлением синергизма) нарушению объемного перемешивания потока и возникновению слабо перемешиваемых частей потока как внутри частей, так и между собой, что обеспечивается закручиванием потока и его разрушением как единого целого за счет формируемых перегородками многочисленных разнонаправленных частей потока, каждая из которых возникает за счет дробления других частей потока;

- во-вторых, проявлением синергизма при перемешивании за счет возникновения активных зон перемешивания всех частей потока в местах перекрещивания перегородок числом квадрату числа перегородок;

- в-третьих, значительно уменьшаются условия для возникновения карманов (т.е., застойных зон, где поток может расслаиваться) при уменьшении поперечного сечения трубопровода, - достигается за счет увеличения интенсивности локальной и объемной турбулизации потока, т.е. за счет более равномерного распределения мехпримесей в потоке среды.

Отметим, что качество перемешивания среды еще более улучшается, когда высота перегородок изменяется вдоль их длины, площадь перекрытия потока перегородками в поперечном сечении трубопровода априори задана, если перегородки выполняют из условия: высоту перекрытия потока среды в поперечном сечении трубопровода перегородками уменьшают или увеличивают в направлении основного движения среды. В этом случае в активное перемешивание оказываются вовлечены все части потока, заключенные между перегородками как внутри каждой группы, так и между группами перегородок - за счет локального изменения перекрытия поперечного сечения потока поток дополнительно турбулизируется и уменьшается зона потока ближе к медиане каждой перегородки, в которой поток слабо задействован в перемешивании.

Для трубопроводов различного поперечного сечения можно руководствоваться вышеприведенным правилом (А) конструирования и размещения перегородок в трубопроводе, которое определяет единый подход для конструирования групп перегородок для трубопроводов различного профиля, позволяет быстро и оптимальным образом определять профиль перегородок с различной высотой в группах для любой конфигурации трубопровода, упрощает этап конструирования.

Таким образом, заявляемое решение более эффективно по сравнению с прототипом [6] и может применяться в технологических процессах, где необходимо перемешивание сред с различной вязкостью и плотностью.

Заявляемые способ для перемешивания среды, транспортируемой по трубопроводу, и устройство для его осуществления могут конкретно применяться в различных технологических процессах, где требуется увеличение площади поверхности контакта компонентов среды, их растворение, диспергирование, коалесценция, перемешивание потока с твердыми частицами, турбулизация потока для равномерного распределения компонентов по объему или для осуществления в трубопроводе части или всего технологического процесса, его интенсификации, комбинация перечисленных вариантов, например, для интенсификации процессов очистки жидкостей, обезвоживания, обессоливания, защелачивания и компаундирования нефти, в т.ч. обезвоживание и обессоливание ловушечной нефти, компаундирование мало- и высоковязкой нефти, для увеличения производительности установок, рационального расхода компонентов или снижение скрытых потерь перекачиваемых углеводородов при их учете, при производстве и переработке полимеров, перемешивании продуктов, в том числе пищевых, с различными добавками и др.

Заявляемый способ для перемешивания среды, транспортируемой по трубопроводу, осуществляется следующим образом.

В трубопроводе размещают по меньшей мере один смешивающий элемент, состоящий из групп перегородок, при помощи которого в нем формируют вращение потока среды с/без противотоком/-а вокруг продольной оси симметрии трубопровода путем разделения потока среды группами на параллельно разнонаправленные части, и одновременно формируют это разделение потока на части за счет формирования их вращения с/без противотоком/-а вокруг продольной оси симметрии трубопровода.

По завершении перечисленных операций осуществления способа осуществляют анализ качества перемешивания, - анализируют поточными анализаторами (средствами измерения) или отбирают пробы и направляют на анализ.

(Примечание - данное примечание служит материалом для возможной корректировки описания: Вариант осуществления способа:

В трубопроводе размещают по меньшей мере один смешивающий элемент, который состоит минимум из двух групп перегородок, последние в каждой группе устанавливают по существу параллельно так, что ребра одной группы перегородок перекрещиваются с ребрами другой группы при наличии или отсутствии зазоров в просвете в направлении основного потока среды в трубопроводе, выступов перегородок на входе и выходе смешивающего элемента, перемешивают среду, - осуществляют транспортировку среды по трубопроводу и участок трубопровода с размещенным в нем смешивающим элементом, разделяют ее при этом на части при помощи групп перегородок смешивающего элемента, среду при перемешивании дополнительно среду закручивают смешивающим элементом, для чего перегородки ориентируют в каждой группе под углом к оси трубопровода из условия формирования вращательного/-ых движения/-й частей среды относительно продольной оси трубопровода.

Обоснование: Благодаря такой динамики движения жидкости, которую формируют смешивающим элементом (поток закручивают, - формируют дополнительно вращательное движение среды вокруг продольной оси симметрии трубопровода радиально в одном или противоположном направлениях, обеспечивают разнонаправленное (встречное) движение частей потока в поперечном сечении потока), поток тубулизируют/-ся локально и во всей занимаемой им полости смешивающего элемента. Этим обеспечивают более интенсивное/эффективное перемешивание среды, нежели с использованием прототипа: одновременно происходит и локальное, и объемное перемешивание. - Объемное происходит, благодаря закручиванию потока вдоль продольной оси симметрии трубопровода, локальное, -благодаря разделению потока на разнонаправленные части, которые формируются при движении среды вдоль трубопровода за счет других частей потока, формируемых аналогичным образом. В результате повышается качество перемешивания, по сравнению с прототипом [5], причем с явно выраженным синергетическим эффектом благодаря тому, что количество локальных зон перемешивания, формируемых перегородками находится в квадратичной зависимости от числа перегородок.).

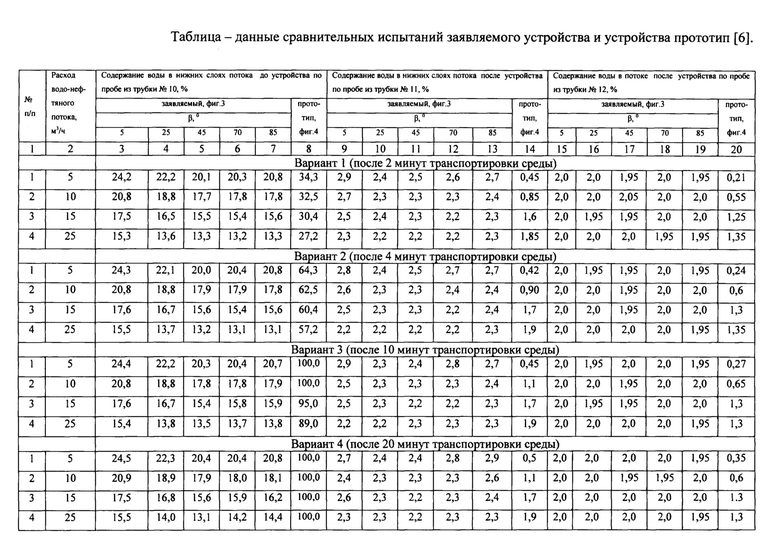

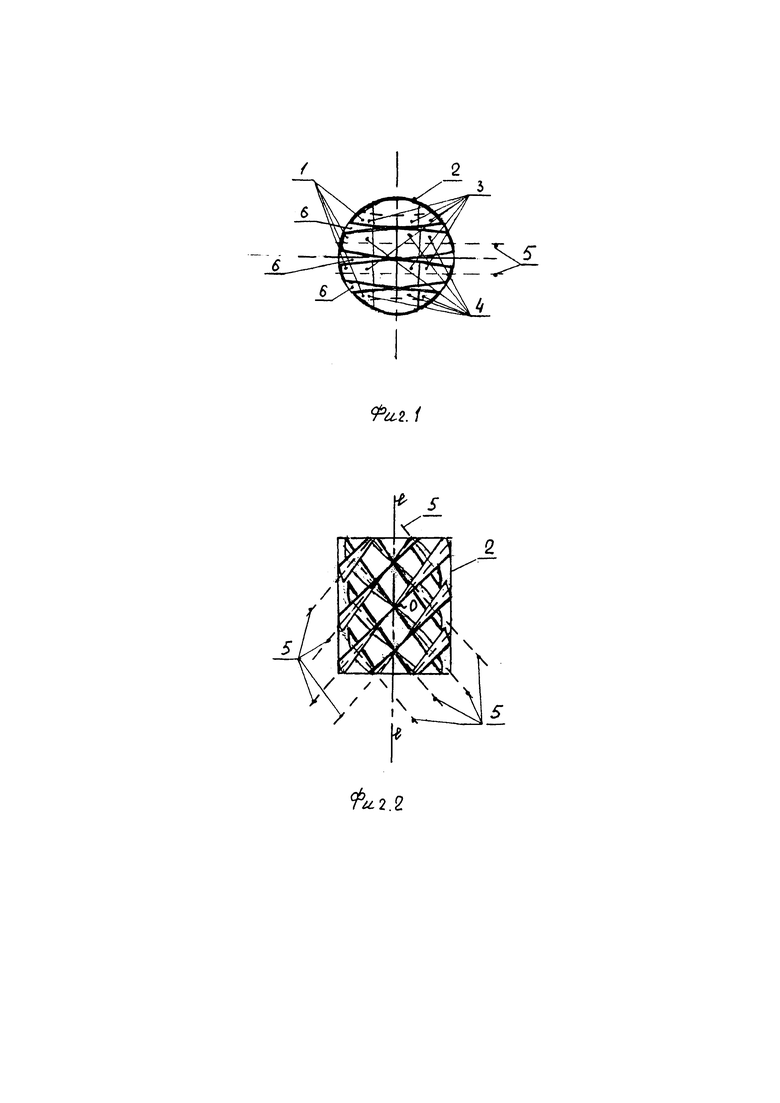

Сущность изобретения поясняется чертежами, представленными на фиг. 1-2: на фиг. 1 представлен вид спереди, на фиг. 2, - вид в продольном сечении трубопровода, проходящим через продольную ось симметрии с симметричным расположением перегородок.

Устройство для перемешивания среды, транспортируемой по трубопроводу, фиг. 1-2, включает смесительный элемент 1, устанавливаемый на участке трубопровода 2, состоящий из двух групп перегородок 3 и 4 соответственно пропеллерного типа; перегородки 3 и 4 ориентированы в каждой группе параллельно под углом к оси трубопровода 1 из условия формирования вращательного/-ых движения/-й частей среды относительно продольной оси трубопровода, ребра одной группы перегородок перекрещиваются с ребрами другой группы (иначе говоря, перегородки 3 и 4 не только ориентированы под углом к продольной оси трубопровода, но и имеют искривленную боковую поверхность, - перегородки закручены/изогнуты вдоль их медиан 5 под профиль пропеллера); перегородки 3 и 4 располагаются по существу симметрично относительно центра симметрии О, расположенного в середине продольной оси симметрии участка трубопровода 1 и проецируются с совмещением границ на поперечное сечение трубопровода.

Устройство для перемешивания среды, транспортируемой по трубопроводу, фиг. 1-2, предназначено для перемешивания среды, транспортируемой по трубопроводу на участке 2, в полости которого устанавливают смешивающий элемент 1; смешивающий элемент 1 служит для осуществления перемешивания среды при ее транспортировании по трубопроводу за счет энергии потока среды; две группы перегородок 3 и 4 соответственно, составляющие смешивающий элемент 1, предназначены для перемешивания среды путем разделения ими потока среды на части, при котором каждая часть потока непрерывно формируется за счет интенсивного разрушения других частей потока во всем объеме свободного пространства на участке трубопровода 2, которое происходит в результате формируемого перегородками 3 и 4 параллельно-разнонаправленного движения к противоположным стенкам трубопровода и вращения их вокруг продольной оси симметрии трубопровода.

Устройство для перемешивания среды, транспортируемой по трубопроводу, фиг. 1-2, работает следующим образом.

Среда, транспортируемая по трубопроводу, при поступлении в участок трубопровода 2, фиг. 1-2, с размещенным в нем смешивающим элементом 1, подвергается перемешиванию в смешивающем элементе 1 за счет энергии потока среды. Этот процесс происходит следующим образом. Две группы перекрещивающихся ребрами параллельно-изогнутых и разнонаправленных по группам перегородок 3 и 4 соответственно в смешивающем элементе 1 разделяют поток среды на части, движение которых характеризуются параллельным и разнонаправленным движением к противоположным стенкам трубопровода, их перетоком через перегородки 3 и 4 и вращением вокруг продольной оси симметрии  трубопровода. Благодаря такому движению частей потока осуществляется/-ют непрерывное разрушение всех частей потока и одновременно их формирование за счет этого разрушения, в перемешивание между собой по сути в равной степени вовлекаются/-ют все части потока (устраняются/-ют границы для формирования каждой части в равной степени за счет всех других частей из всего объеме потока среды в любом поперечном сечении участка смешивающего элемента 1, обеспечивается/-ют принудительный массообмен во всем объеме полости смесительного элемента 1, в поперечном (радиальном) и продольном его направлениях). Таким образом смесительным элементом 1 осуществляется/-ют перемешивание потока среды путем формирования параллельного движения частей потока и одновременно разрушения параллельного движения за счет формирования вращательного движения этих частей вокруг продольной оси симметрии трубопровода. Одновременное преобразование параллельно-разнонаправленного движения потока во вращательное, а вращательного движения потока, - в параллельно-разнонаправленное (перемешивание осуществляют одновременным преобразованием параллельного и вращательного движений друг в друга) увеличивает турбулентность потока и интенсивность перемешивания. В результате поток в поперечном сечении трубопровода становится более однородным. Тем устраняются условия для расслоения потока, изменения его состава в поперечном сечении трубопровода, а следовательно, процесс перемешивания не приводит к нарушению однородности распределения компонентов среды вдоль трубопровода. Более высокая турбулентность потока и повышение однородности его при перемешивании обеспечивает работу устройства в режиме самоочищения.

трубопровода. Благодаря такому движению частей потока осуществляется/-ют непрерывное разрушение всех частей потока и одновременно их формирование за счет этого разрушения, в перемешивание между собой по сути в равной степени вовлекаются/-ют все части потока (устраняются/-ют границы для формирования каждой части в равной степени за счет всех других частей из всего объеме потока среды в любом поперечном сечении участка смешивающего элемента 1, обеспечивается/-ют принудительный массообмен во всем объеме полости смесительного элемента 1, в поперечном (радиальном) и продольном его направлениях). Таким образом смесительным элементом 1 осуществляется/-ют перемешивание потока среды путем формирования параллельного движения частей потока и одновременно разрушения параллельного движения за счет формирования вращательного движения этих частей вокруг продольной оси симметрии трубопровода. Одновременное преобразование параллельно-разнонаправленного движения потока во вращательное, а вращательного движения потока, - в параллельно-разнонаправленное (перемешивание осуществляют одновременным преобразованием параллельного и вращательного движений друг в друга) увеличивает турбулентность потока и интенсивность перемешивания. В результате поток в поперечном сечении трубопровода становится более однородным. Тем устраняются условия для расслоения потока, изменения его состава в поперечном сечении трубопровода, а следовательно, процесс перемешивания не приводит к нарушению однородности распределения компонентов среды вдоль трубопровода. Более высокая турбулентность потока и повышение однородности его при перемешивании обеспечивает работу устройства в режиме самоочищения.

Отметим, что при работе устройства имеет место проявление синергизма как при перемешивании среды, так и для режима самоочищения. Действительно, поскольку количество активных зон перемешивания, которые формируются при перекрещивании ребер перегородок 3 и 4, находится в степенной зависимости от количества последних, а в перемешивание между собой по сути в равной степени вовлекаются все части потока, то при перемешивании имеет место проявление синергетического эффекта. В то же время, изогнутость под пропеллер перегородок 3 и 4 на порядок способствует уменьшению количества точек соприкосновения ребер при их перекрещивании (сравниваем со случаем, как если бы перегородки 3 и 4 до их изгиба соприкасались по ребрам во всех точках перекрещивания), ибо при изгибе перегородок образуются треугольные зазоры 6 (треугольные просветы в поперечном сечении трубопровода). Если же бы перегородки 3 и 4 до их изгиба имели бы зазоры, то при их изгибе по профилю пропеллера, зазоры в местах перекрещивания ребер перегородок 3 и 4 еще более бы увеличились (расстояние между ребрами в местах перекрещивании перегородок изменяется по нелинейной зависимости, а количество таких участков по прежнему имеет степенную зависимость от количества перегородок 3 и 4). То есть, в обоих случаях засорение устройства уменьшается с проявлением синергизма.

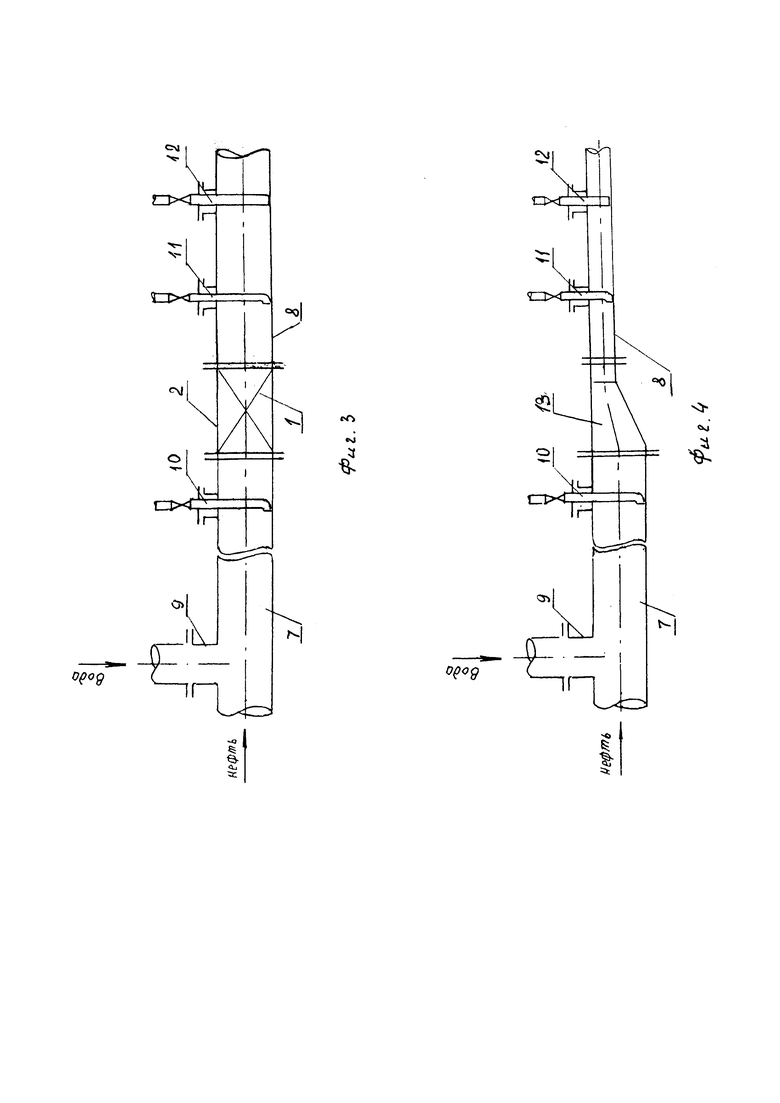

Для испытаний заявляемое устройство (смешивающий элемент 1), фиг. 1-2, было установлено на горизонтальном, прямолинейном трубопроводе с диаметром Ду 150 мм на участке 2, расположенным между участками 7 и 8 трубопровода согласно схемы, приведенной на фиг. 3. Соединения участков 2, 7 и 8 трубопровода для удобства проведения испытаний были фланцевыми. Параметры при испытаниях приводятся ниже.

Среда, транспортируемая по горизонтальному трубопроводу, представляла собой водонефтяной поток, получаемый смешением потоков безводной нефти и воды, - расход воды устанавливали 2% от расхода нефти. Воду подавали по патрубку 9, расположенном на участке 7 трубопровода. Длина участка трубопровода 7 от точки ввода воды в поток безводной нефти до участка 2 перемешивания составляло 75Ду150 мм, т.е. 11,25 м. Дополнительно на трубопроводе были установлены три пробозаборные трубки 10-12, описание которых приводится ниже.

Длина смешивающего элемента 1 и участка 2 трубопровода 7 была одинаковой и составляла 180 мм; смешивающий элемент 1 состоял из двух групп перегородок 3, 4 соответственно одинаковой высоты 36 мм с одинаковым количеством в каждой группе по 10 шт. со средним углом наклона к продольной оси симметрии трубопровода α=argtg 0,8. При этом острый угол β разворота перегородок 3 и 4 относительно вертикали изменяли от 5° до 85°, то есть, практически во всем диапазоне квадранта.

Сравнительные испытания заявляемой техники перемешивания среды, транспортируемой по трубопроводу, были проведены с использованием способа перемешивания среды, транспортируемой по трубопроводу [5] и устройства [6] для его осуществления, согласно схемы, приведенной на фиг. 4.

В качестве прототипа-устройства [6] использовался участок 13 трубопровода (переход) с эксцентричным сужением диаметра трубопровода с Ду 150 мм на Ду 65 мм длиной 180 мм, который устанавливался на трубопроводе согласно схемы, приведенной на фиг. 4. При этом в схеме фиг. 4 использовался трубопровод для испытания заявляемого устройства фиг. 3, в котором производили замену, - вместо заявляемого устройства 1 с участком 2 устанавливали устройство прототип [6], - переход 13, и меняли диаметр участка 8 трубопровода с диаметра Ду 150 на Ду 65 мм.

Эффективность перемешивания потока среды в трубопроводе оценивают по затраченной энергии потока, или перепаду давления на участке перемешивания, и однородности потока. При выбранных параметрах заявляемого устройства и прототипа [6], перепад давления на перемешивание, который определяли расчетным путем, для заявляемого устройства был меньше, чем для прототипа [6]. Поскольку увеличение перепада давления на перемешивания для прототипа [6] путем уменьшения диаметра сужения, как будет показано ниже, приводит к прямо противоположному результату, - ухудшению процесса перемешивания, - перепад давления по манометрам для испытуемых устройств не определяли и увеличение перепада давления для прототипа [6] еще большим уменьшением диаметра сужения не проводили.

Испытуемые устройства устанавливались поочередно по схемам, приведенным на фиг. 3 и 4, на одинаковом расстоянии от точки ввода воды в поток безводной нефти, которое составляло 75Ду150 мм, т.е. 11,25 м. Смешение потоков нефти и воды до испытуемых устройств осуществлялось под воздействием турбулентности объединенного потока на прямом участке трубопровода постоянного диаметра. Вязкость безводной нефти при 20°С составляла 120 сСт, температура потока находилась в интервале 28-29°С. Заявляемое устройство испытывалось при различных углах разворота J3 перегородок 3 и 4: (β=5°, 25°, 45°, 70°, 85°, - данные сравнительных испытаний представлены соответственно в таблице, при этом режимы транспортировки среды при различных углах β повторялись, а качество перемешивания водонефтяного потока с водой оценивалось по пробам. Пробы отбирали из потока среды с разных уровней при помощи трех пробозаборных трубок 10-12, фиг. 3, фиг. 4. До и после перемешивания пробы отбирали с нижних уровней при помощи двух трубок 10-11 с изогнутым концом, обращенным навстречу водонефтяному потоку по черт. 14, ГОСТ 2517-85. Загнутые концы трубок 10-11 касались дна трубопровода. Внутренний диаметр трубок 10-11 составлял 3 мм. Назначение трубок 10-11, - оценка расслоения потока на сплошные нефтяную и водную фазы до и после перемешивания. После перемешивания пробу отбирали по диаметру трубопровода при помощи трубки щелевой 12 по черт. 15.1 ГОСТ 2517-85 с параметрами на Ду 150 мм для заявляемого устройства, фиг. 3, и с параметрами на Ду 65 мм, фиг. 4, для устройства прототип [6]. По пробе от трубки 12 определяли фактическое содержание воды в водонефтяном потоке на предмет отсутствия нарушения пропорций перемешиваемых компонентов (фаз нефти и воды), - содержание воды в водонефтяном потоке на выходе из заявляемого/прототипа [6] устройства должно быть 2%, - и оценки равномерности перемешивания путем сравнения показаний по пробам от трубок 11 и 12. Содержание воды в отобранных пробах определяли методом Дина-Старка.

Анализ данных таблицы показывает, что осуществление известного способа перемешивания [5] с применением устройства [6], выбранных в качестве прототипов для заявляемых решений, сопровождается нарушением технологии перемешивания по способу [5] с момента ее реализации. Это нарушение выражается в том, что продукт перемешивания (водонефтяной поток с 2% содержанием воды) характеризуется изменением содержания одного из его компонентов (2% воды) при перемешивании, а именно, уменьшением содержания воды (до 0,21%-1,35% для конкретных примеров) в водонефтяном потоке на выходе его из устройства [6]. Для установления этого факта были выбраны четыре режима транспортировки и перемешивания водонефтяного потока с 2% содержанием воды, а именно, с расходами 5, 10, 15 и 25 м3/ч с применением известной техники [5-6]. Анализ перемешивания проводили через 2, 4, 10, 20 минут с начала транспортировки водонефтяного потока. Данные этих испытаний представлены в таблице, - порядковый номер варианта испытаний соответствует указанному изменению интервала времени в порядке возрастания его значения. Испытания состояли в отборе проб из потока через трубки 10-11-12, фиг. 3, фиг. 4, и определения содержания в них воды, по которым оценивали динамику перемешивания потока и изменение компонентного состава потока. Результаты этих испытаний показывают, что содержание воды в водонефтяном потоке на выходе из устройства [6] уменьшилось с 2% до 0,21% - 1,35% (последняя 20 колонка таблицы, - анализ проб, полученных при помощи трубки 12), - меньшее значение 0,21% соответствует минимальному (5 м3/ч) расходу водонефтяного потока, а большее 1,35%, - максимальному (25 м3/ч). Объяснение этому изменению компонентного состава водонефтяного потока дают данные анализа проб, полученных из трубок 10 и 11, которые представлены в колонках 8 и 14 соответственно. Трубкой 10 в экспериментах отбирались пробы с нижних слоев водонефтяного потока на участке 7, фиг. 4, трубопровода (до его сужения с диаметра Ду 150 мм на диаметр Ду 65 мм). Как следует из данных анализа проб, отобранных при помощи трубки 10 (колонка 8 таблицы), в каждый очередной интервал времени отбора проб (2 мин, 4 мин, 10 мин, 20 мин), - содержание воды на участке 7, фиг. 4, трубопровода (до входа в устройство [6]) увеличивалось. Это увеличение с течением времени обводненности нижних слоев потока до 100% на участке 7, фиг. 4, трубопровода с диаметром Ду 150 мм при осуществлении технологии [5-6] говорит об изменении фазы в нижних слоях потока с нефтяной на водную. Содержание же воды в нижних слоях потока на участке 8, фиг. 4, трубопровода после устройства [6] при каждом значении расхода потока практически не менялось и оставалось относительно не высоким, как следует данных анализа проб из трубки 11 с нижних слоев на участке 8, фиг. 4, трубопровода, - колонка 14 таблицы. Такая динамика распределения воды в потоке говорит о том, что именно на участке 7, фиг. 4, трубопровода с диаметром Ду 150 мм часть воды отделяется от водонефтяного потока, оседая на дно, и не поступает в участок 8, фиг. 4, трубопровода, представляющий его сужение 13 с Ду 150 мм на Ду 65 мм. Этим и объясняется нарушение технологии перемешивания с применением известной техники - прототип [5-6]. Но, согласно технологии разделения многофазных потоков, этого следовало ожидать, поскольку применение в трубопроводе перехода с большего на меньший диаметр применяется в динамических отстойниках именно для обеспечения процесса разделения потока многофазной среды на компоненты. В нашем случае в технике - прототип [5-6] сужение трубопровода превращает участок 7, фиг. 4, трубопровода до сужения в карман. В нем происходит разделение среды на фазы при ее расходе от 5 до 25 м3/ч. Поскольку, в технике [5-6], в отличие от техники разделения многофазной среды в динамических отстойниках, отсутствует раздельный отвод фаз, то рано или поздно участок 7, фиг. 4, трубопровода заполнится до критического уровня водой. Выше этого уровня сужение 13 между участками 7 и 8, фиг. 4, трубопровода не сможет задерживать отделяющуюся на участке 7 воду. Вода в полном объеме начнет поступать в участок 8 трубопровода с сужением 13, фиг. 4. Однако это не меняет общей картины перемешивания, - нарушение перемешивания вдоль трубопровода при этом не устраняется, поскольку объем воды, отделившейся от водонефтяного потока до критического уровня, так и останется в трубопроводе на участке 7, фиг. 4, и не поступит в участок 8, фиг. 4, на перемешивание с нефтью. Техника перемешивания [5-6] не ограничивает длину участка 7, фиг. 4, трубопровода с большим диаметром, а также диаметр сужения 13, фиг. 4, трубопровода. Таким образом, чем больше будет длина такого участка и чем меньше будет диаметр сужения трубопровода, тем больше будет объем кармана им образуемый, тем больший объем задерживаемой им воды и других включений будет исключено из цикла перемешивания, тем больше будет неоднородность потока вдоль трубопровода. И это будет происходить вопреки технологии перемешивания, когда при увеличении интенсивности перемешивания однородность потока не возрастает, а ухудшается, причем, с проявлением синергизма, поскольку перепад давления при уменьшении диаметра будет возрастать в квадратичной зависимости (поскольку перепад давления пропорционален квадрату скорости потока). Следует также отметить, что участок 7, фиг. 4, трубопровода при реализации прототипа [5-6] оказывается подвержен быстрому засорению тяжелыми частицами, присутствующими в нефти (песок, глина, соли другие мехпримеси), - катализатором по ряду параметров служит скапливающаяся на нем сплошная водная фаза, - например, низкая вязкость.

Применение заявляемых решений для перемешивания среды, транспортируемой по трубопроводу, в отличие от прототипов [5-6], позволяет исключить возникновение кармана в трубопроводе и обеспечить однородность перемешивания вдоль трубопровода. Согласно данным таблицы, колонки 3-7, на участке 7, фиг. 3, трубопровода до заявляемого устройства (по ходу потока) имеет место расслоение водонефтяного потока под воздействием гравитации, - содержание воды в нижних слоях значительно выше 2%. Однако содержание воды в водонефтяном потоке при этом после перемешивания на участке трубопровода 8, фиг. 3, не изменяется и составляет 2%, - колонки 15-19. Это говорит об отсутствии нарушения равномерного распределения воды вдоль трубопровода до и после заявляемого устройства, то есть, об однородности перемешивания водонефтяного потока вдоль трубопровода. Применение в заявляемом устройстве перегородок, которые формируют вращение водонефтяного потока вокруг продольной оси симметрии трубопровода путем разделения потока на параллельно разнонаправленные части, и одновременно формируют разделение потока на части за счет формирования ими вращения водонефтяного потока вокруг продольной оси симметрии трубопровода, обеспечивает качественно иное перемешивание. Во-первых, за счет формирования каждой части потока на ограниченном участке трубопровода, - в пределах размеров смесительного элемента, - за счет частей потока с различных уровней благодаря вращению потока и разнонаправленности всех частей потока. При таком формировании каждой части потока действительно происходит выравнивание концентрации воды (компонентов) в потоке поперечном сечении трубопровода. Во-вторых, за счет формирования активных зон локального перемешивания вблизи ребер перегородок и мест (участков) их перекрещивания, причем с проявлением синергизма, поскольку количество участков перекрещивания ребер имеет степенную зависимость от количества перегородок в смешивающем элементе. В-третьих, за счет того, что вращение потока снижает относительную скорость перемещения капель воды в потоке, обеспечивает тангенциальное перемещение капель вместе с нефтью со скоростью, значительно превышающей скорость осаждения капель и, тем самым, делает гравитационную составляющую не существенной, то есть, не влияющей на перемешивание. При этом направленность частей потока от стенки трубопровода преимущественно к центральным областям потока переносит водную фазу от стенок трубопровода и тем препятствует увеличению концентрации воды вблизи них под воздействием вращения потока.

Таким образом, одновременное формирование вращения потока и разделения потока на параллельно-разнонаправленные части обеспечивает равномерность концентрации капель воды в поперечном сечении. В свою очередь, равномерность распределения водной фазы в потоке поперечном сечении трубопровода гарантирует 2% распределение ее в потоке вдоль трубопровода, то есть, однородность потока вдоль трубопровода. Равномерность распределения при перемешивании одного из компонентов, в нашем случае воды, означает, что и другие компоненты будут более равномерно распределяться в потоке. Значит, заявляемое устройство будет наименее подвержено засорению. Следовательно, заявляемые решения более предпочтительны для перемешивания, нежели прототипы [5-6].

Отметим, что для профиля перегородок, когда не примыкающие к стенке трубопровода ребра перегородок в заявляемом устройстве имеют наклон друг к другу, а образуемое ими сужение трубопровода на участке размещения смешивающего элемента идентично случаю, когда ребра параллельны (это условие профиля перегородок эквивалентно вышеприведенному правилу (А)), смешивающий элемент оказывается наименее подвержен засорению. Действительно, в этом случае инградиенты, перемещающиеся по боковой поверхности перегородок непрерывно сходят с этой поверхности в силу уменьшения ее площади. Такая динамика движения потока обеспечивает еще более равномерное объемное перемешивание. Это подтверждают также данные проб с нижних слоев трубопровода, - в таблице они не приведены, - содержание воды в них уменьшалась на 17-38% и приближалось к 2%.

Таким образом, данные сравнительных испытаний подтверждают эффективность применения заявляемых решений по сравнению с решениями - прототип [5-6], - разделение потока на части в разнонаправленных перегородках из условия обеспечения пропорциональности распределения в поперечном и продольном направлениях на входе в смешивающий элемент позволит обеспечить более равномерное распределение поля скоростей потока как вдоль трубопровода, так и в поперечном его сечении, и тем повысить однородность при перемешивании и снизить потери напора потока, повысить качество перемешивания.

Заявляемый способ перемешивания среды, транспортируемой по трубопроводу и устройство для его осуществления промышленно применимы, - для реализации заявляемой технологии устройства для ее осуществления не сложны в изготовлении и поэтому эта технология перемешивания может быть включена в любой технологический процесс, где необходимо перемешивание потоков с различной вязкостью, плотностью.

Источники информации.

1. Способ для перемешивания среды, транспортируемой по трубопроводу. / Патент СН №642564.

2. Устройство для перемешивания среды, транспортируемой по трубопроводу. / Патент СН №642564.

3. Способ для перемешивания среды, транспортируемой по трубопроводу. / Патент на изобретение RU №2470702.

4. Устройство для перемешивания среды, транспортируемой по трубопроводу. / Патент на изобретение RU №2470702.

5. Способ для перемешивания среды, транспортируемой по трубопроводу./ ГОСТ Р 8.880-2015, п.п. 4.1.1, 4.1.2.3, п. 6.3, п. 6.4, п.п. 2.13.1.2, 2.13.1.4, 2.13.1.7, черт. А.2.

6. Устройство для перемешивания среды, транспортируемой по трубопроводу./ ГОСТ Р 8.880-2015, п.п. 4.1.1, 4.1.2.3, п. 6.3, п. 6.4, п.п. 2.13.1.2, 2.13.1.4, 2.13.1.7, черт.А.2.

Изобретение относится к технике перемешивания среды, транспортируемой по трубопроводу, и может найти применение в нефтедобывающей и других отраслях промышленности, в технологических процессах которых осуществляют перемешивание, где необходимо перемешивание сред с различной вязкостью и плотностью. Способ для перемешивания среды, транспортируемой по трубопроводу, заключается в том, что осуществляют транспортировку среды по трубопроводу, в трубопроводе размещают по меньшей мере один смешивающий элемент, состоящий из групп перегородок, при помощи которого в нем формируют вращение потока среды с/без противотоком/-а вокруг продольной оси симметрии трубопровода путем разделения потока среды группами на параллельно разнонаправленные части, и одновременно формируют это разделение потока на части за счет формирования их вращения с/без противотоком/-а вокруг продольной оси симметрии трубопровода. Устройство для перемешивания среды, транспортируемой по трубопроводу, устанавливается в трубопроводе и включает по меньшей мере один смешивающий элемент, который состоит минимум из двух групп перегородок, перегородки в каждой группе расположены по существу параллельно так, что ребра одной группы перегородок перекрещиваются с ребрами другой группы, перегородки ориентированы под углом к продольной оси трубопровода и имеют боковую поверхность типа пропеллера для формирования вращательного/-ых движения/-й частей потока относительно продольной оси трубопровода. Изобретение обеспечивает высокое качество продукта перешивания, интенсифицирование процесса перемешивания, а также позволяет расширить область применения статических перемешивающих устройств для перемешивания различных сред. 2 н.п. ф-лы, 4 ил., 1 табл.

1. Способ для перемешивания среды, транспортируемой по трубопроводу, при котором осуществляют транспортировку среды по трубопроводу, отличающийся тем, что в трубопроводе размещают по меньшей мере один смешивающий элемент, состоящий из групп перегородок, при помощи которого в нем формируют вращение потока среды с/без противотоком/-а вокруг продольной оси симметрии трубопровода путем разделения потока среды группами на параллельно разнонаправленные части, и одновременно формируют это разделение потока на части за счет формирования их вращения с/без противотоком/-а вокруг продольной оси симметрии трубопровода.

2. Устройство для перемешивания среды, транспортируемой по трубопроводу, отличающееся тем, что оно устанавливается в трубопроводе и включает по меньшей мере один смешивающий элемент, который состоит минимум из двух групп перегородок, перегородки в каждой группе расположены по существу параллельно так, что ребра одной группы перегородок перекрещиваются с ребрами другой группы, перегородки ориентированы под углом к продольной оси трубопровода и имеют боковую поверхность типа пропеллера для формирования вращательного/-ых движения/-й частей потока относительно продольной оси трубопровода.

| Фланцевое соединение | 1977 |

|

SU642564A1 |

| СТАТИЧЕСКИЙ СМЕСИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2470702C2 |

| УСТРОЙСТВО ДЛЯ ГОМОГЕНИЗАЦИИ СРЕД С ВЫСОКОЙ ВЯЗКОСТЬЮ | 1994 |

|

RU2091146C1 |

| EP 856353 A1, 05.08.1998 | |||

| US 3785620 A1, 15.01.1974. | |||

Авторы

Даты

2021-03-05—Публикация

2019-09-24—Подача