ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к полиолефиновой композиции, содержащей терполимер, содержащий сшиваемый полиолефин, содержащий гидролизуемые силановые группы и полярный сомономер, катализатор сшивания и кремнийсодержащее соединение. Кроме того, настоящее изобретение относится к способу изготовления атмосферостойкого уплотнителя, содержащего полиолефиновую композицию, и к атмосферостойкому уплотнителю, содержащему полиолефиновую композицию. Более того, настоящее изобретение относится к способу изготовления кровельной мембраны, содержащей полиолефиновую композицию, и к кровельной мембране, содержащей полиолефиновую композицию. Кроме того, настоящее изобретение относится к способу изготовления подошвы для обуви, содержащей полиолефиновую композицию, и к подошве обуви, содержащей полиолефиновую композицию. Наконец, настоящее изобретение относится к способу изготовления шланга, содержащего полиолефиновую композицию, и к шлангу, содержащему полиолефиновую композицию.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

EPDM (этилен-пропилен-диеновый мономерный каучук) является наиболее часто используемым каучуком для применений, связанных с уплотнением. EPDM является очень универсальным материалом, поскольку типичное соединение EPDM может состоять из более чем 15 ингредиентов. Однако работа с EPDM и его переработка требует многих этапов и является трудоемким и энергоемким процессом. Это одна из причин повышенного интереса к материалам на основе полиолефинов, обладающим каучуковыми свойствами. Мягкие, сшиваемые полимеры действительно могут использоваться во многих областях вместо EPDM или других классических каучуков.

Для достижения контролируемого сшивания полиолефинов в качестве исходного материала может использоваться полиолефин, привитый силанами, с последующим сшиванием с использованием катализатора конденсации. Получение привитого полиолефина представляет собой двухступенчатый процесс, где пластомер полимеризуется на первом этапе переработки и прививается на втором этапе. Другим вариантом получения силан-дериватизированного полиолефина является радикальная полимеризация этилена и винилсилана, где функционал силана формируется уже на стадии полимеризации, что делает процесс эффективным по времени и затратам. Кроме того, радикально полимеризованный материал имеет улучшенную стабильность при хранении, поскольку между основной цепью и силановыми группами нет «спейсера», который препятствует гидролизу сложноэфирной группы влагой.

Твердость материала может быть определена как устойчивость материала к вдавливанию. Твердость по Шору А является одним из нескольких показателей твердости материала. Чем выше значение твердости по Шору A, тем тверже материал. Обычно используемые уплотняющие материалы в автомобильной или строительной промышленности имеют твердость по Шору А приблизительно 70. Чем ниже исходная твердость по Шору А, тем больше наполнителей или других материалов можно добавить для получения конечной смеси. Для уменьшения твердости по Шору А в сополимерах этилен-винилсилана может быть использован третий сомономер, например, акрилат.

Эластичность является одним из важнейших свойств каучукоподобного материала. Обычно измеряется как сжатие, установленное при разных температурах. Чем ниже установленное сжатие, тем лучше эластичность.

В WO 2016/041946 раскрыта полимерная композиция, содержащая полимер этилена с сомономером, имеющим звенья, содержащие силановую группу (группы), и добавку, которая представляет собой органическое соединение, содержащее по меньшей мере один аминный фрагмент. Композиция по изобретению показывает чрезвычайно медленное сшивание силановой группы (групп) при температуре окружающей среды и очень эффективное сшивание при повышенных температурах.

EP 2841493 описывает огнестойкую полимерную композицию, содержащую сшиваемый терполимер, содержащий этиленовые мономерные звенья, силановую группу, содержащую сомономерные звенья, и сомономерные звенья, содержащие полярную группу; металлический карбонатный наполнитель и силиконовую жидкость или смолу.

В WO 2000/068314 описана эластомерная полимерная композиция, содержащая сшиваемый этилен-алкил (мет)акрилат-ненасыщенного силанового терпополимера, который имеет содержание алкил(мет)акрилата более 5 мол.%, и MFR2 (скорость течения расплава при нагрузке 2,16 кг) при 190°C, определенного в соответствии с ISO 1133, Условие D не менее 0,1 г/10 мин. После сшивания композиция имеет установку нагревания, определенную в соответствии с IEC-811, менее 400 %.

В WO 2012/046456 раскрывается инкапсуляционный материал для солнечного элемента, содержащий этилен/альфа-олефиновый сополимер, удовлетворяющий следующим требованиям (a1)-(a4): (a1) коэффициент содержания структурных единиц, полученных из этилена, составляет от 80 до 90 мол. %, а коэффициент содержания структурных единиц, полученных из альфа-олефина, имеющих от 3 до 20 атомов углерода, составляет от 10 до 20 мол. %; (a2) показатель MFR составляет от 10 до 50 г/10 мин, измеренный в условиях температуры 190°C и нагрузки 2,16 кг в соответствии с ASTM D1238; (a3) плотность от 0,865 до 0,884 г/см3 согласно ASTM D1505; и (a4) твердость по Шору А от 60 до 85 согласно ASTM D2240.

Поэтому существует потребность в материале для применений, связанных с уплотнением, сочетающем высокую эластичность и низкие и средние значения твердости по Шору А. Кроме того, материал должен быть сшиваем при температуре окружающей среды и/или иметь высокую скорость сшивания при повышенных температурах.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к полиолефиновой композиции, содержащей:

терполимер, содержащий

(А) сшиваемый полиолефин, содержащий гидролизуемые силановые группы, и

(С) полярный сомономер,

где полярный сомономер (С) присутствует в количестве 5-35 мас. % в расчете на общее количество терполимера,

где полиолефиновая композиция дополнительно содержит:

(B) сшивающий катализатор и

(D) кремнийсодержащее соединение.

Кремнийсодержащее соединение (D), используемое в композиции по настоящему изобретению, имеет общую формулу:

,

,

где

R1, который может быть одним и тем же или отличаться, если присутствует более одной такой группы, является монофункциональным или, если m=2, является бифункциональным, углеводородным остатком, состоящим из от 1 до 100 атомов углерода;

R2, который может быть одним и тем же или отличаться, если присутствует более одной такой группы, является гидрокарбилокси остатком, состоящим из от 1 до 100 атомов углерода;

R3 представляет собой R4SiR1pR2q, где

р от 0 до 3, предпочтительно от 0 до 2,

q от 0 до 3, предпочтительно от 1 до 3,

при условии, что p + q составляет 3, и

R4 это - (CH2)rYs(CH2)t-, где r и t независимо составляют от 1 до 3, s составляет 0 или 1, а Y представляет собой бифункциональную гетероатомную группу, выбранную из -O-, -S-, -SO-, -SO2 -, -NH-, -NR1 - или -PR1 -, где R1 и R2 такие, как определено ранее; и

x составляет от 0 до 3, y составляет от 1 до 4, z составляет 0 или 1, при условии, что x+y+z=4;

и m = 1 или 2.

Предпочтительно кремнийсодержащее соединение (D) имеет высокую совместимость с полиолефиновой композицией по изобретению, что означает, что даже после обработки композиции при повышенной температуре в течение нескольких часов основная часть кремнийсодержащего соединения (D) не улетучивается из композиции. Совместимость соединения (D) можно регулировать путем соответствующего выбора, особенно группы R1, которая должна быть выбрана достаточно большой и неполярной.

В частности, кремнийсодержащее соединение (D), предпочтительно, совместимо с композицией в той мере, в какой оно присутствует в композиции в исходном количестве, соответствующем 0,060 моль гидролизуемых групп на 1000 г композиции, после хранения при температуре 60°C в течение 74 часов на воздухе все еще присутствует в композиции, по крайней мере, в количестве, соответствующем 0,035 моль гидролизуемых групп на 1000 г композиции.

В формуле (I) для соединения (D) R1, который при наличии более одной такой группы может быть одинаковым или отличаться, может представлять собой алкильную, арилалкильную, алкиларильную или арильную группу, содержащую от 1 до 40 атомов углерода, при условии, что при наличии более, чем одной группы R1, общее число атомов углерода групп R1 составляет не более 60. Кроме того, R1, который может быть одним и тем же или отличаться при наличии более одной такой группы, может быть линейным или разветвленным C6-C22-алкилом, предпочтительно, представляет собой C8-C20-алкильную группу.

Кроме того, в формуле (I) для соединения (D) R2, который при наличии более чем одной такой группы может быть одинаковым или отличаться, может представлять собой алкокси, арилокси, алкиларилокси или арилалкилокси группу, содержащую от 1 до 15 атомов углерода, при условии, что при наличии более чем одной группы R2, общее число атомов углерода в алкильных фрагментах групп R2 составляет не более 40. R2, который при наличии более одной такой группы может быть одним и тем же или отличаться, может представляет собой линейный или разветвленный С1-С10-алкокси, более предпочтительно представляет собой С1-С8-алкокси, еще более предпочтительно представляет собой С1-С4-алкокси и наиболее предпочтительно представляет собой метокси, этокси, пропокси или 1-бутоксигруппу.

Алкильные группы R1 и R2 могут быть линейными или разветвленными. R1 и R2 могут содержать гетероатомные заместители, однако, предпочтительно, R1 и R2 не содержат какого-либо гетероатома.

Полиолефиновая композиция по изобретению предпочтительно содержит соединение (D) в количестве от 0,001 до 3 мас. % от общего количества композиции, более предпочтительно в количестве от 0,01 до 2,5 мас. % от общего количества композиции.

Кремнийсодержащее соединение (D) может быть добавлено к полиолефиновой композиции в чистом виде в виде маточной смеси, где соединение (D) диспергировано в полимерной матрице или через маточную смесь, содержащую катализатор сшивания (B).

Кремнийсодержащее соединение (D) может действовать как ингибитор преждевременной полимеризации.

Катализатор сшивания (В) полиолефиновой композиции может представлять собой кислоту Брёнстеда, то есть вещество, которое действует как донор протонов. Такие кислоты Брёнстеда могут включать неорганические кислоты, такие как серная кислота и соляная кислота, и органические кислоты, такие как лимонная кислота, стеариновая кислота, уксусная кислота, сульфоновая кислота и алкановые кислоты, такие как додекановая кислота, или предшественник любого из упомянутых соединений. Предпочтительно кислота Брёнстеда представляет собой сульфоновую кислоту, более предпочтительно органическую сульфоновую кислоту.

Еще более предпочтительно кислота Брёнстеда представляет собой органическую сульфоновую кислоту, содержащую 10 атомов углерода или более, более предпочтительно 12 атомов углерода или более и наиболее предпочтительно 14 атомов углерода или более, причем сульфоновая кислота дополнительно содержит по меньшей мере одну ароматическую группу, которая может, например, быть бензольной, нафталиновой, фенантреновой или антраценовой группой. В органической сульфоновой кислоте могут присутствовать одна, две или несколько групп сульфоновой кислоты, и группа (группы) сульфоновой кислоты может быть присоединена к неароматической или предпочтительно к ароматической группе органической сульфоновой кислоты.

Кроме того, предпочтительная ароматическая органическая сульфоновая кислота содержит структурный элемент:

,

,

где Ar представляет собой арильную группу, которая может быть замещенной или незамещенной, и x составляет по меньшей мере 1.

Катализатор сшивания органической ароматической сульфоновой кислоты может содержать структурное звено согласно формуле (II) один или несколько раз, например. два или три раза. Например, две структурные единицы согласно формуле (II) могут быть связаны друг с другом через мостиковую группу, такую как алкиленовая группа.

Ar может представлять собой арильную группу, которая замещена, по меньшей мере, одной C4-C30-гидрокарбильной группой, более предпочтительно C4-C30-алкильной группой.

Арильная группа Ar предпочтительно представляет собой фенильную группу, нафталиновую группу или ароматическую группу, включающую три конденсированных кольца, таких как фенантрен и антрацен.

Предпочтительно в формуле (II) х составляет 1, 2 или 3, а более предпочтительно х составляет 1 или 2.

Кроме того, предпочтительно, соединение, используемое в качестве катализатора сшивания органической ароматической сульфоновой кислоты, имеет от 10 до 200 атомов углерода, более предпочтительно от 14 до 100 атомов углерода.

В одном предпочтительном варианте осуществления Ar представляет собой гидрокарбилзамещенную арильную группу и общее соединение, содержащее от 14 до 28 атомов углерода, и еще более предпочтительно, группа Ar представляет собой гидрокарбилзамещенное бензольное или нафталиновое кольцо, углеводородный радикал или радикалы, содержащие от 8 до 20 атомов углерода в случае бензола от 4 до 18 атомов углерода в случае нафталина.

Кроме того, предпочтительно, чтобы углеводородный радикал представлял собой алкильный заместитель, имеющий от 10 до 18 атомов углерода, и еще более предпочтительно, чтобы алкильный заместитель содержал 12 атомов углерода и был выбран из додецила и тетрапропила. Из-за коммерческой доступности наиболее предпочтительно, чтобы арильная группа представляла собой бензолзамещенную группу с алкильным заместителем, содержащим 12 атомов углерода.

В настоящее время наиболее предпочтительными соединениями являются додецилбензолсульфокислота и тетрапропилбензолсульфокислота.

Катализатор сшивания также быть предшественником соединения серной кислоты, включая все его предпочтительные воплощения, то есть соединение, которое при гидролизе преобразуется в такое соединение. Такой предшественник представляет собой, например, ангидрид соединения сульфоновой кислоты или сульфоновой кислоты, которая была снабжена гидролизуемой защитной группой, как, например, ацетильная группа, которая может быть удалена гидролизом.

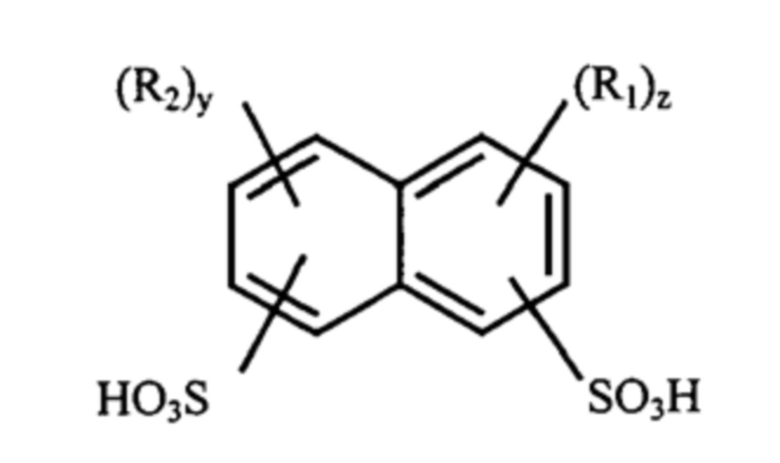

Катализатор сшивания сульфоновой кислоты может быть выбран из тех, которые описаны в EP 1 309 631 и EP 1 309 632, а именно

а) соединение, выбранное из группы:

(i) алкилированная нафталинмоносульфоновая кислота, замещенная 1-4 алкильными группами, где каждая алкильная группа представляет собой линейный или разветвленный алкил с 5-40 атомами углерода, причем каждая алкильная группа является одинаковой или различной, и где общее число атомов углерода в алкильных группах находится в диапазоне от 20 до 80 атомов углерода;

(ii) арилалкилсульфоновая кислота, где арил представляет собой фенил или нафтил и замещен 1-4 алкильными группами, где каждая алкильная группа представляет собой линейный или разветвленный алкил с 5-40 атомами углерода, причем каждая алкильная группа одинакова или различна и где общее число количество атомов углерода в алкильных группах находится в диапазоне от 12 до 80;

(iii) производное от (i) или (ii), выбранного из группы, состоящей из ангидрида, сложного эфира, ацетилата, сложного эфира, заблокированного эпоксидной смолой, и его аминовой соли, которая гидролизуется в соответствующую алкил-нафталиновую моносульфоновую кислоту или арил-алкилсульфоновую кислоту;

(iv) соль металла от (i) или (ii), где ион металла выбран из группы, состоящей из меди, алюминия, олова и цинка; и

b) соединение, выбранное из группы

(i) алкилированной арилдисульфоновой кислоты, выбранной из группы, состоящей из структуры (III):

и структуры (IV):

,

,

где каждый из R1 и R2 является одинаковым или разным и представляет собой линейную или разветвленную алкильную группу с 6-16 атомами углерода, y составляет 0-3, z составляет 0-3, при условии, что y + z составляет 1-4, n составляет от 0 до 3, X представляет собой двухвалентный фрагмент, выбранный из группы, состоящей из -C(R3)(R4)-, где каждый из R3 и R4 представляет собой H или независимо линейную или разветвленную алкильную группу с 1-4 атомами углерода, и n составляет 1; -C(=O)-, где n составляет 1; -S-, где n составляет от 1 до 3 и -S(O)2 -, где n составляет 1; и

(ii) производное (i), выбранное из группы, состоящей из ангидридов, сложных эфиров, эпокси-блокированных сложных эфиров сульфоновой кислоты, ацетилатов и их аминных солей, которое является гидролизуемым до алкилированной арилдисульфоновой кислоты, вместе со всеми предпочтительными вариантами этих сульфоновых кислот, такими как описано в упомянутых европейских патентах.

Другим катализатором сшивания, который можно использовать согласно настоящему изобретению, является оловянный катализатор. Оловянный катализатор может быть в форме диацетилацетоната диоктилолова и дибутилолова или дилаурата дибутилолова и диоктилолова.

Предпочтительно в полиолефиновой композиции согласно изобретению катализатор сшивания присутствует в количестве от 0,0001 до 6 мас. %, более предпочтительно от 0,001 до 6 мас. % и наиболее предпочтительно от 0,02 до 5 мас. %.

Катализатор сшивания может быть добавлен к полиолефину, содержащему силановую группу, путем смешивания полимера с так называемой маточной смесью, в которой катализатор и необязательно дополнительные добавки содержатся в полимере, например, в полиолефине, матрице в концентрированном виде.

Полимер матрицы может быть полиолефином, более предпочтительно полиэтиленом, который может быть гомо- или сополимером этилена, например, полиэтилен низкой плотности или полиэтиленметилэтилбутилакрилатный сополимер, содержащий от 1 до 50 мас. % акрилата, и их смеси.

Как указано, соединения маточной смеси, которые должны быть добавлены к полиолефину, содержащему силановую группу, содержатся в концентрированной форме, то есть в гораздо большем количестве, чем в конечной композиции.

Маточная смесь предпочтительно содержит сшивающий катализатор (В) в количестве от 0,3 до 6 мас. %, более предпочтительно от 0,7 до 3,5 мас. %.

Маточную смесь можно обрабатывать полимером, содержащим силановую группу, в количестве от 1 до 10 мас. %, более предпочтительно от 2 до 8 мас. %.

Композиция по настоящему изобретению содержит сшиваемый полиолефин, содержащий гидролизуемые силановые группы (А). Более предпочтительно включает сшиваемый полиолефин, еще более предпочтительно, состоит из полиэтилена, содержащего гидролизуемые силановые группы.

Гидролизуемые силановые группы могут быть введены в полиолефин путем сополимеризации, например, этиленовые мономеры с сомономерами, содержащими силановую группу, метод, хорошо известный в данной области.

Предпочтительно, чтобы полиолефин, содержащий силановую группу, был получен сополимеризацией. В случае полиолефинов, предпочтительно полиэтилена, сополимеризацию предпочтительно проводят с ненасыщенным силановым соединением, представленным формулой

где

R1 представляет собой этиленненасыщенную гидрокарбильную, гидрокарбилокси или (мет)акрилоксигидрокарбильную группу,

R2 представляет собой алифатическую насыщенную гидрокарбильную группу,

Y, которая может быть одинаковой или различной, представляет собой гидролизуемую органическую группу и

q составляет 0, 1 или 2.

Особыми примерами ненасыщенного силанового соединения являются те, в которых R1 представляет собой винил, аллил, изопропенил, бутенил, циклогексанил или гамма-(мет) акрилоксипропил; Y обозначает метокси, этокси, формилокси, ацетокси, пропионилокси или алкил- или ариламиногруппу; и R2, если присутствует, представляет собой метильную, этильную, пропильную, децильную или фенильную группу.

Предпочтительное ненасыщенное силановое соединение представлено формулой

,

,

где А представляет собой гидрокарбильную группу, имеющую 1-8 атомов углерода, предпочтительно 1-4 атома углерода.

Наиболее предпочтительными соединениями являются винилтриметоксисилан, винилбисметоксиэтоксисилан, винилтриэтоксисилан, гамма-(мет)акрилоксипропилтриметоксисилан, гамма(мет)акрилоксипропилтриэтоксисилан и винилтриацетоксисилан.

Сшиваемый полиолефин, содержащий гидролизуемые силановые группы (А), может содержать от 0,001 до 15 мас. % соединений силана, предпочтительно от 0,01 до 5 мас. %, более предпочтительно 1-3 мас. % соединений силана.

Сополимеризация олефина, например, этилена, и ненасыщенного силанового соединения может проводиться в любых подходящих условиях, что приводит к сополимеризации двух мономеров.

Полиолефиновая композиция по настоящему изобретению дополнительно содержит полярный сомономер (С). Такой полярный сомономер (C) может быть выбран из: (а) сложных винилкарбоксилатных эфиров, таких как винилацетат и винилпивалат, (b) альфа-олефинов, таких как пропен, 1-бутен, 1-гексан, 1-октен и 4-метил-1-пентен, (с) (мет)акрилаты, такие как метил(мет)акрилат, этил(мет)акрилат и бутил(мет)акрилат, (d) олефинненасыщенные карбоновые кислоты, такие как (мет)акриловая кислота, малеиновая кислота и фумаровая кислота, (e) производные (мет)акриловой кислоты, такие как (мет)акрилонитрил и (мет)акриловый амид, (f) простые виниловые эфиры, такие как простой винилметиловый эфир и простой винилфениловый эфир, и (g) ароматические виниловые соединения, такие как стирол и альфа-этилстирол.

Среди данных сомономеров предпочтительными являются сложные виниловые эфиры монокарбоновых кислот, имеющих 1-4 атома углерода, такие как винилацетат, и (мет)акрилат спиртов, имеющих 1-4 атома углерода, такие как метил (мет)-акрилат.

Особенно предпочтительными сомономерами являются бутилакрилат, этилакрилат и метилакрилат.

Содержание полярного сомономера (C) в полиолефиновой композиции по настоящему изобретению может составлять 5-35 мас. %, предпочтительно 19-32 мас. %, более предпочтительно 20-31 мас. % и наиболее предпочтительно 21-30 мас. %.

Терполимер в соответствии с настоящим изобретением может содержать дополнительные сомономеры.

Два или более таких олефинненасыщенных соединений могут быть использованы в комбинации. Термин «(мет)акриловая кислота» предназначен для охвата как акриловой кислоты, так и метакриловой кислоты.

Полиолефиновая композиция по изобретению может дополнительно содержать различные добавки, такие как смешивающиеся термопластики, антиоксиданты, дополнительные стабилизаторы, наполнители, красители и пенообразователи.

Возможные антиоксиданты раскрыты в EP 1 254 923. Такие антиоксиданты особенно подходят для стабилизации полиолефинов, содержащих гидролизуемые силановые группы, которые сшиты с катализатором сшивания, в частности с кислотным катализатором сшивания. Другие предпочтительные антиоксиданты раскрыты в WO2005003199A1. Антиоксидант может присутствовать в композиции в количестве от 0,01 до 3 мас. %, более предпочтительно от 0,05 до 2 мас. % и наиболее предпочтительно от 0,08 до 1,5 мас. %.

Кроме того, полиолефиновая композиция необязательно может включать один или несколько наполнителей, таких как армирующие наполнители, которые могут быть добавлены в сшиваемый силаном полиолефиновый эластомер, включая стеклянные волокна, короткие арамидные волокна, углеродные нанопроволоки, углеродные нанотрубки, нанокремнезем, наноглины, графен, нано-тромбоциты и разновидности углеродных аллотропов.

В некоторых аспектах наполнитель(и) может включать оксиды металлов, гидроксиды металлов, карбонаты металлов, сульфаты металлов, силикаты металлов, глины, тальки, технический углерод и диоксиды углерода.

В зависимости от применения и/или желаемых свойств эти материалы могут быть испарены или прокалены.

Наполнитель(и) может присутствовать в количестве от более 0 до около 50 мас. %, в том числе от около 1 до около 20 мас. % и от около 3 до около 10 мас. %.

Сшитый силаном полиолефиновый эластомер и/или соответствующие сформированные изделия также могут включать воски (например, парафиновые воски, микрокристаллические воски, воски HDPE (полиэтилен высокой плотности), воски LDPE (полиэтилен низкой плотности), термически разлагаемые воски, побочные продукты полиэтиленовых восков, необязательно окисленные воски Фишера-Тропша и функционализированные воски). В некоторых вариантах осуществления воск(и) присутствует в количестве от около 0 до около 10 мас. %.

Придающие клейкость смолы (например, алифатические углеводороды, ароматические углеводороды, модифицированные углеводороды, терпены, модифицированные терпены, гидрогенизированные терпены, канифоли, производные канифоли, гидрогенизированные канифоли и их смеси) также могут быть включены в полиолефиновый эластомер/смесь силанового сшивающего агента. Повышающие клейкость смолы могут иметь температуру размягчения колец и шариков в диапазоне от 70 до около 150°С и вязкость менее чем около 3000 сП при 177°С. В некоторых аспектах клейкая(ые) смола(ы) присутствует в количестве от около 0 до около 10 мас. %.

В некоторых аспектах полиолефиновая композиция может включать одно или несколько масел. Неограничивающие типы масел включают белые парафиновые масла, минеральные масла и/или нафтеновые масла. В некоторых вариантах осуществления масло(масла) присутствуют в количестве от примерно 0 до примерно 10 мас. %.

В некоторых аспектах сшитый силаном полиолефиновый эластомер может включать один или несколько наполнителей-полиолефинов, имеющих кристалличность более 20 %, более 30 %, более 40 % или более 50 %. Наполнитель полиолефин может включать полипропилен, поли(этилен-сопропилен) и/или другие этилен/олефиновые сополимеры. В некоторых аспектах использование наполнителя полиолефина может присутствовать в количестве от примерно 5 до примерно 60 мас. %, от примерно 10 до примерно 50 мас. %, от примерно 20 до примерно 40 мас. %, или от примерно 5 мас. % до примерно 20 мас. %. Добавление наполнителя полиолефина может увеличить модуль Юнга по меньшей мере на 10 %, по меньшей мере на 25 % или по меньшей мере на 50 % для конечного сшитого силаном полиолефинового эластомера.

Полиолефиновая композиция по настоящему изобретению может быть вспенена. Вспенивающий агент может представлять собой химический вспенивающий агент (например, органический или неорганический вспенивающий агент) и/или физический вспенивающий агент (например, газы и летучие молекулы с малым весом), который добавляется в сшиваемую полиолефиновую смесь и конденсационного катализатора в процессе экструзии и/или формовки для получения вспененного или полиолефиновой композиции.

В некоторых аспектах может быть использован эндотермический вспенивающий (пенообразующий) агент, который может включать, например, бикарбонат натрия и/или лимонную кислоту и ее соли или производные.

Типичные вспенивающие агенты с лимонной кислотой включают агенты, продаваемые под торговым названием HYDROCEROL®, которые включают смесь стеарата цинка, полиэтиленгликоля и производного лимонной кислоты или лимонной кислоты. Желаемая температура разложения для эндотермического вспенивающего (пенообразующего) агента может составлять от около 160 до около 200°С или около 175°С, около 180°С, около 185°С, около 190°С или около 195°C.

К органическим вспенивающим агентам, которые могут быть использованы, могут относиться, например, азосоединение, такие как азодикарбонамид (ADCA), азодикарбоксилат бария, азобизисобутиронитрил (AIBN), азоциклогексилнитрил, азодиаминобензол, N-нитрозосоединения, такие как N,N'-динитрозопентаметиленетрамин (DPT), N,N'-диметил-N, N'динитрозотерефталамид и тринитрозотриметилтриамин, гидразидные соединения, такие как 4,4'-оксибис(бензенесульфонилгидразид) (OBSH), паратолуолсульфонилгидразид, дифенилсульфон-3,3'-дисульфонилгидразид, 2,4-толуолендисульфонилгидразид, простой п,пбис(бензолсульфонилгидразид) эфир, бензол-1,3-дисульфонилгидразид, и аллилбис (сульфонилгидразид), полукарбазидные соединения, такие как асстолуиленсульфонилсульфонилсемикарбазид и 4,4'-оксибис(бензолсульфонилсемикарбазид), алканефториды, такие как трихлормонофторметан и дихлормонофторметан, и триазоловые соединения, такие как 5-морфолил-1,2,3,4-тиатриазол, и другие известные органические пенообразователи. Предпочтительно используют азосоединения и N-нитрозосоединения.

Кроме того, предпочтительно использовать азодикарбонамид (ADCA) и N,N-динитрозопентаметилентетрамин (DPT). Перечисленные выше органические вспенивающие агенты могут использоваться отдельно или в любой комбинации из двух или более.

Температура распада и количество используемого органического вспенивающего агента могут иметь важные последствия для плотности и свойств материала вспененного силансшитого полиолефинового эластомера. В некоторых аспектах органический вспенивающий агент имеет температуру распада от около 150 до около 210°С. Органический вспенивающий агент может быть использован в количестве от примерно 0,1 до примерно 40 мас. %, от примерно 5 до примерно 30 мас. %, от примерно 5 до примерно 20 мас. %, от примерно 10 мас. % до примерно 30 мас. % или от примерно 1 мас. % до примерно 10 мас. % в расчете на общую массу полимерной смеси. Если органический вспенивающий агент имеет температуру разложения ниже 150°С, раннее пенообразование может происходить во время смешивания. Между тем, если органический вспенивающий агент имеет температуру разложения выше 210°С, может потребоваться больше времени, например, более 15 минут, для формования пены, что приводит к низкой производительности. Дополнительные вспенивающие агенты могут включать любое соединение, температура распада которого находится в пределах диапазона, определенного выше.

Плотность вспененного полиолефинового состава в соответствии с настоящим изобретением может быть ниже 0,7 г/см3, ниже 0,6 г/см3 или ниже 0,5 г/см3.

Неорганические вспенивающие агенты, которые можно использовать, включают, например, гидрокарбонат, такой как гидрокарбонат натрия, и гидрокарбонат аммония, карбонат, такой как карбонат натрия, и карбонат аммония, нитрит, такой как нитрит натрия, и нитрит аммония, борогидрид, такой как борогидрид натрия и другие известные неорганические вспенивающие агенты, такие как азиды. В некотором аспекте может быть использован гидрокарбонат. В других аспектах может быть использован гидрокарбонат натрия. Перечисленные выше неорганические вспенивающие агенты могут использоваться отдельно или в любой комбинации из двух или более. Неорганический вспенивающий агент можно использовать в количестве от примерно 0,1 до примерно 40 мас. %, от примерно 5 до примерно 30 мас. %, от примерно 5 до примерно 20 мас. %, от примерно 10 мас. % до примерно 30 мас. % или от примерно 1 мас. % до примерно 10 мас. % в расчете на общую массу полимерной смеси.

Физические вспенивающие агенты, которые могут быть использованы, включают, например, сверх сверхкритический диоксид углерода, сверхкритический азот, бутан, пентан, изопентан, циклопентан. В некоторых аспектах различные минералы или неорганические соединения (например, тальк) могут быть использованы в качестве образовывающего агента для сверхкритической жидкости. Физический вспенивающий агент может быть использован в количестве от примерно 0,1 до примерно 40 мас. %, от примерно 5 до примерно 30 мас. %, от примерно 5 до примерно 20 мас. %, от примерно 10 мас. % до примерно 30 мас. % или от примерно 1 мас. % до примерно 10 мас. % в расчете на общую массу полимерной смеси.

Полиолефиновая композиция, согласно настоящему изобретению, может быть использована для изготовления шлангов. Способ изготовления шлангов может включать следующие стадии: экструдирование терполимера, сшивающего катализатора и кремнийсодержащего соединения и, необязательно, наполнителя вместе для образования экструдированной сшиваемой полиолефиновой композиции; охлаждение экструдированной сшиваемой полиолефиновой композиции; формирование экструдированной сшиваемой полиолефиновой композиции в элемент шланга; и сшивание композиции элемента шланга для формирования шланга.

Полиолефиновая композиция, согласно настоящему изобретению, может быть использована для изготовления кровельных мембран. Однослойная кровельная мембрана может включать в себя верхний слой и нижний слой, содержащий антипирен и полиолефиновую композицию согласно настоящему изобретению; между ними укладывается слой усиливающего материала. В соответствии с другим аспектом настоящего изобретения предложен способ изготовления кровельной мембраны с одним слоем. Способ включает: экструдирование полиолефиновой композиции с образованием верхнего слоя и нижнего слоя; внесение слоя усиливающего материала между верхним и нижним слоями для образования необработанного элемента кровельной мембраны; и сшивание полиолефиновой композиции верхнего и нижнего слоев в необработанном элементе кровельной мембраны при температуре отвержения и влажности застывания для образования однослойной кровельной мембраны.

Слой усиливающего материала, расположенный между верхним и нижним слоями, может служить в качестве усиления в кровельной мембране, тем самым повышая ее структурную целостность. Материалы, которые можно использовать для усиливающего материала, могут включать, например, тканые и/или нетканые материалы, стекловолокно и/или полиэстер. В некоторых аспектах дополнительные материалы, которые можно использовать для усиливающего материала, могут включать синтетические материалы, такие как полиарамиды, KEVLAR™, TWARON™, полиамиды, сложные полиэфиры, RAYON™, NOMEX™, TECH NORA™ или их комбинации. В некоторых аспектах усиливающий материал может включать арамиды, полиамиды и/или сложные полиэфиры. В некоторых аспектах прочность на разрыв слоя усиливающего материала может варьироваться от около 100 до около 3000 денье. В других аспектах усиливающие материалы могут иметь прочность на разрыв в диапазоне от около 500 до около 1500 денье. В других аспектах усиливающие материалы могут иметь прочность на разрыв около 1000 денье. В некоторых аспектах усиливающие материалы могут иметь предел прочности при растяжении, превышающий приблизительно 14 кН на метр (сила 80 фунтов на дюйм). В других аспектах усиливающие материалы могут иметь предел прочности на разрыв более примерно 10 кН на метр, более примерно 15 кН на метр, более примерно 20 кН на метр или более примерно 25 кН на метр. В зависимости от желаемых свойств конечной однослойной кровельной мембраны усиливающие материалы могут варьироваться по мере необходимости для соответствия конкретным конструкциям кровельной мембраны. Специалист в данной области техники поймет, что такие характеристики могут варьироваться без отклонения от раскрытия настоящего изобретения.

Раскрытые здесь однослойные кровельные мембраны могут иметь различные размеры. В некоторых аспектах однослойные кровельные мембраны могут иметь длину от около 30 футов до около 200 футов и ширину от около 4 футов до около 12 футов. В некоторых аспектах кровельные мембраны 10 могут иметь ширину около 10 футов. Изменения ширины могут обеспечить различные преимущества. Например, в некоторых аспектах кровельные мембраны 10, имеющие меньшую ширину, могут преимущественно облегчать сборку кровельной конструкции. Меньшая ширина также может преимущественно облегчить прокатку или упаковку изготовленной мембраны. Большая ширина может преимущественно обеспечить большую целостность конструкции, быструю установку и/или улучшить стабильность кровельной конструкции, содержащей эти мембраны.

В сочетании с полиолефиновой композицией, применяемой в верхнем и нижнем слоях кровельной мембраны, можно использовать множество различных огнезащитных средств. Например, гидроксид магния может обеспечить огнезащитные свойства в слоях. В составе кровельной мембраны огнезащитный продукт может присутствовать в пределах от 20 до 75 мас. % от композиции кровельной мембраны.

Полиолефиновая композиция, согласно настоящему изобретению, может быть использована для изготовления подошв для обуви. Способ изготовления подошв для обуви включает: экструдирование полиолефиновой композиции настоящего изобретения и вспенивающего агента для образования сшиваемой полиолефиновой смеси; инжекционное или компрессионное формование сшиваемой полиолефиновой смеси в элемент подошвы для обуви; и сшивание сшиваемой полиолефиновой смеси из при температуре более 150°C и влажности окружающей среды с образованием подошвы для обуви.

Композиция по настоящему изобретению может демонстрировать остаточную деформацию при сжатии 18-30 %, предпочтительно 18,1-25 % при 23°С. Кроме того, композиция по настоящему изобретению может демонстрировать остаточную деформацию при сжатии 5-15 %, предпочтительно 6-10 % при минус 25°С. Более того, композиция по настоящему изобретению может демонстрировать остаточную деформацию при сжатии 15-40 %, предпочтительно 18-35 %, более предпочтительно 19-34 % при 100°С.

Кроме того, композиция по настоящему изобретению может иметь MFR2 1-40 г/10 мин, предпочтительно 2-34 г/10 мин.

Композиция, согласно настоящему изобретению, может иметь значения твердости по Шору А от 60 до 85, предпочтительно от 61 до 78.

Композиция, согласно настоящему изобретению, может быть получена в реакторе высокого давления.

Настоящее изобретение также относится к способу изготовления атмосферостойкого уплотнителя, содержащего полиолефиновую композицию, описанную выше. Способ может содержать этапы:

- экструдирование полиолефиновой композиции в профиль

- резка экструдированного профиля.

Профиль атмосферостойкого уплотнителя в соответствии с настоящим изобретением может содержать части, содержащие вспененную и не вспененную полиолефиновую композицию.

Перед экструзией следующие компоненты могут быть смешаны в сухом виде в воронке экструдера: сшиваемый полиолефин, содержащий гидролизуемые силановые группы, катализатор сшивания (2-6 мас. %), полярный сомономер, полипропилен (0-10 мас. %), маточная смесь технического углерода, содержащая 40 мас. % CB (2-5 мас. %), при условии, что маточная смесь катализатора не содержит технический углерод. Кроме того, может быть добавлена цветная маточная смесь, включающая в себя УФ-стабилизатор (УФ - ультрафиолетовое излучение).

Исходные материалы, раскрытые выше, могут быть предварительно высушены при 40°С. Соотношение между длиной L и диаметром d экструдера должно составлять не менее 24:1. Скорость экструдера может находиться в диапазоне 30-80 об/мин, чтобы оптимизировать качество экструдата.

Длина поверхности матрицы должна быть минимальной, а каналы потока в матрице и головке должны быть обтекаемыми. Предпочтительно, чтобы размер отверстия матрицы был увеличен на 7-10 % по длине и ширине и на 3-5 % по толщине в зависимости от твердости материала. Просадка не должна превышать 15 %.

Температура плавления должна быть минимальной. Температура экструдера может составлять от 150 до 200°C и не должна превышать 215°C.

Если цветовые маточные смеси используются в профилях атмосферостойких уплотнителей, такие маточные смеси должны основываться на матрицах PP или PE.

Наконец, настоящее изобретение также относится к атмосферостойким уплотнителям, содержащим полиолефиновую композицию, как описано выше.

Подробное описание изобретения

Примеры

1. Материалы

EPDM представляет собой Keltan 4450, приобретенный у Lanxess. Каучуковая смесь EPDM для изготовления уплотнителя была основана на имеющейся в данной области техники композиции для уплотнителей EPDM, технического углерода, стеариновой кислоты, оксида цинка, парафинового масла, ускорителей TMTD и CBS и серы.

Сантопрен 121-58W175 представляет собой термопластичный вулканизат (TPV), приобретенный у Exxon Mobil.

Сантопрен 121-60М200 представляет собой термопластичный вулканизат (TPV), приобретенный у Exxon Mobil.

JSR 1810B представляет собой термопластичный вулканизат (TPV) из группы JSR.

JSR 1805B представляет собой термопластичный вулканизат (TPV) из группы JSR.

TP1-TB3 представляют собой терполимеры, включающие сополимер этилена с сомономером метилакрилата и сомономером винилтриметоксисилана. Свойства TP1-TP3 показаны в таблице 1.

(Винилтриметоксисилан)

(мас. %)

Катализатор I представляет собой маточную смесь, содержащую додецилбензолсульфоновую кислоту и кремнийсодержащее соединение.

Катализатор II представляет собой маточную смесь, включающую дилаурат диоктилолова и кремнийсодержащее соединение.

2. Методы и процедуры измерения

Скорость потока расплава.

Скорость потока расплава (MFR) определяют в соответствии с ISO 1133 и указывается в г/10 мин. MFR является показателем текучести и, следовательно, технологичности полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера. MFR2 полипропилена измеряют при температуре 230°C и нагрузке 2,16 кг. MFR2 полиэтилена измеряют при температуре 190°С и нагрузке 2,16 кг.

Твердость по Шору А

Измерения твердости по Шору А выполняют в соответствии со стандартом ASTM D2240.

Содержание геля

Содержание геля рассчитывают в соответствии с ASTM D 2765-01. Содержание геля измеряют по образцам пластин для измерения остаточной деформации при сжатии, см. раздел "Подготовка образцов и остаточная деформация при сжатии".

Содержание (мас. % и мол. %) полярного сомономера

Содержание сомономера (мас. %) в полярном сомономере определяют известным способом на основании определения с помощью инфракрасной спектроскопии с Фурье-преобразованием (FTIR), калиброванного с помощью 13 С-ЯМР, как описано в Haslam J, Willis HA, Squirrel DC. Идентификация и анализ пластмасс, 2-е изд. London Iliffe books; 1972. FTIR-прибор представлял собой Perkin Elmer 2000, lscann, разрешение 4 см-1.

Для определения сомономеров подготавливают пленки толщиной 0,1 мм. Пик для использованного сомономера сравнивают с пиком полиэтилена, который очевиден для специалиста (например, пик для бутилакрилата при 3450 см-1 сравнивают с пиком полиэтилена при 2020 см-1). мас. % преобразуют в мол.% в расчете на общее количество молей полимеризуемых мономеров.

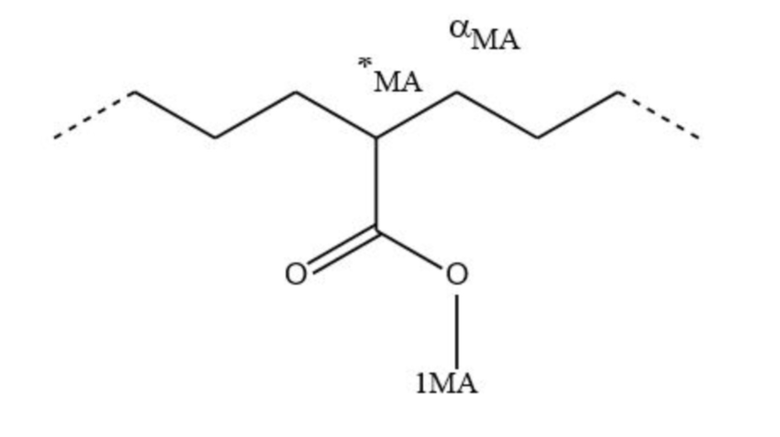

Содержание VTMS в PE-метилакрилат-триметилсилоксан терполимера

Количественную спектроскопию ядерного магнитного резонанса (ЯМР) используют для количественного определения содержания сомономера в полимерах.

Количественные 1Н ЯМР-спектры регистрируют в состоянии раствора с использованием ЯМР-спектрометра Bruker Avance III 400, работающего при 400,15 МГц. Все спектры записывают с использованием стандартной широкополосной обратной 5 мм головки при 100°C с использованием газообразного азота для всех пневматических систем. Приблизительно 100 мг материала растворяют в прибл. (приблизительно) 3 мл 1,2-тетрахлорэтана-d2 (TCE-d2), используя дитертиарибутилгидрокситолуол (BHT) (CAS 128-37-0) в качестве стабилизатора. Стандартное одноимпульсное возбуждение использовалось с использованием импульса в 30 градусов, задержки релаксации 3 с и отсутствия вращения образца. Всего было получено 32 переходных процесса на спектр с помощью 2 сканов. Всего было собрано 32 тыс. точек данных на FID с временем выдержки 60 мкс, что соответствовало спектральному окну примерно 20 млн-1. FID затем заполнялся нулями до 64 тыс. Затем FID заполнялся нулем до 64 тыс. точек данных и применялась экспоненциальная функция окна с линейным расширением 0,3 Гц. Эта настройка была выбрана, прежде всего, для высокого разрешения, необходимого для количественного определения содержания сомономера.

С помощью пользовательских программ автоматизации спектрального анализа обрабатывают количественные спектры ЯМР 1Н, определяют интегральные и количественные свойства. Все химические сдвиги были внутренне привязаны к остаточному сигналу протонированного растворителя при 5,95 млн-1.

Наблюдают характерные сигналы, соответствующие включению как метилакрилата, так и триметилсилоксана (брандолини01), и содержание всех сомономеров рассчитывают по отношению ко всем другим мономерам, присутствующим в полимере.

Наблюдают характерные сигналы, возникающие в результате включения метилакрилата в различные последовательности сомономеров. Включение метилакрилата количественно определяют с использованием интеграла сигнала при 3,65 млн-1, назначенного сайтам 1MA, с учетом количества регистрирующих ядер на сомономер:

MA = I1MA/3

Наблюдают характерные сигналы, возникающие в результате включения винилтриметилсилоксана в различные последовательности сомономеров. Включение винилтриметилсилоксана определяют количественно с использованием интеграла сигнала при 3,56 млн-1, назначенного сайтам 1VTMS, с учетом количества регистрирующих ядер на сомономер:

VTMS = I1VTMS/9

Характерных сигналов, возникающих в результате дополнительного использования BHT в качестве стабилизатора, не наблюдают. Содержание BHT определяют количественно с использованием интеграла сигнала при 6,93 млн-1, назначенного сайтам ArBHT, с учетом количества регистрирующих ядер на молекулу:

BHT = IArBHT/2

Содержание этиленового сомономера определяют количественно, используя интеграл массы алифатического (объемного) сигнала в диапазоне от 0,00 до 3,00 млн-1. Этот интеграл включал сайты *MA и αMA из изолированного включения метилакрилата, сайты *VTMS и αVTMS из включения выделенного винилтриметилсилоксана и алифатические сайты из BHT, а также сайты из полиэтиленовых последовательностей. Общее содержание этиленового сомономера рассчитывают на основе интеграла массы и компенсации наблюдаемых последовательностей сомономера и BHT:

E = (1/4)*[ Iмассы - 3*MA - 3*VTMS - 21*BHT ]

Следует отметить, что вводится незначительная погрешность из-за невозможности компенсировать два конца насыщенной цепи (S) без связанных с ними участков разветвления.

Общие мольные доли метилакрилата и винилтриметилсилоксана в полимере рассчитывают как:

fMA = MA/(E + MA + VTMS )

fVTMS = VTMS/(E + MA + VTMS)

Общие включения сомономера метилакрилата и винилтриметилсилоксана в мольных процентах рассчитывали из мольных долей стандартным способом:

MA [мол. %]=100*fMA

VTMS [мол. %]=100*fVTMS

Общие включения сомономера метилакрилата и винилтриметилсилоксана в массовых процентах рассчитывают из мольных долей стандартным способом:

MA [мас. %]=100*(fMA*86,09)/((fMA*86,09) + (fVTMS*148,23) + ((1-fMA-fVTMS)*28,05) )

VTMS [мас. %] = 100*(fVTMS*148,23)/((fMA*86,09) + (fVTMS*148,23) + ((1-fMA-fVTMS)*28,05) )

Ссылка сделана на основе A.J. Brandolini, D.D. Hills, “NMR spectra of polymers and polymer additives”, Marcel Deker Inc., 2000

Температура плавления (Tm) и теплота плавления (Hf)

Tm измеряют с помощью дифференциальной сканирующей калориметрии (DSC) Mettler TA820 на образцах 5-10 мг. DSC выполняют в соответствии с ISO 3146/часть 3/метод C2 в цикле нагрев/охлаждение/нагрев со скоростью сканирования 10°C/мин (нагрев и охлаждение) в диапазоне температур от 23 до 210°C. Температура плавления и теплота плавления (Hf) определяют на втором этапе нагрева. Температуры плавления принимают за пики эндотерм.

Подготовка TP1-TP3

TP1-TP3 производят в коммерческом трубчатом реакторе высокого давления при давлении 2500-3000 бар и максимальной температуре 250-300°C с использованием обычного пероксидного инициатора. Этиленовый мономер, метилакрилатный (MA) полярный сомономер и винилтриметоксисилановый (VTMS) сомономер (силановая группа (группы), содержащая сомономер) добавляют в реакторную систему обычным способом. CTA (передатчик цепи) используют для регулирования MFR, что хорошо известно специалисту.

Набор пробоподготовки и остаточная деформация при сжатии

Подготовка образца для измерения компрессионной установки в DIK была выполнена следующим образом:

Испытуемые материалы смешивают в сухом виде (перемешивают) с двумя различными маточными смесями катализатора, 5 % катализатора I и 4 % катализатора II, а затем спрессовывают в ленты. Образцы лент изготовляют на экструдере Collin (Teach-Line E20T) с температурным профилем 120-130-140°C. Образцы лент имеют толщину 2 мм и ширину 40 мм.

Образцы пластин для измерения остаточной деформации при сжатии изготовляют методом формовки лент для получения толщины около 6 мм для испытания остаточной деформации при сжатии. После компрессионного формирования пластины погружают в горячую воду (50°C) на 24 часа для полного сшивания материала перед измерением остаточной деформации при сжатии. Затем фактический образец вырезают из пластины и фиксируют между двумя металлическими пластинами при комнатной температуре.

Сжатие должно составлять 25 % от толщины образца с использованием различных прокладок. Затем сжатые образцы хранят при выбранной температуре в течение 24 часов. После этого образцы перемещают в помещение с комнатной температурой и освобождают от сжатия. После 30 минут восстановления при комнатной температуре образцы измеряют для определения остаточной деформации при сжатии. Остаточную деформацию при сжатии измеряют в соответствии с DIN ISO 815-1: 2010-09, метод A, образец B.

3. Результаты

121-58W175

(125°C)

121-60М200

(70°C)

33

(100°C)

Этилен-метилакрилат-винилсилановые терполимеры с 21-30 мас. % метилакрилата показывают почти такую же хорошую компрессию, установленную при минус 25°C, немного более высокую компрессию, установленную при комнатной температуре, и явно более низкую компрессию, установленную при 100°C, по сравнению с EPDM (таблица 2) и сопоставимую остаточную деформацию при сжатии с образцами на основе сантопрена при комнатной и высокой температурах.

Кроме того, образцы, содержащие композицию по настоящему изобретению, ясно показывают более низкие заданные значения сжатия по сравнению с образцами на основе JSR при всех температурах.

Считается, что комбинация высокой твердости по Шору A и высокого содержания геля в образцах по изобретению обеспечивает выгодные свойства при схватывании при сжатии.

Не смотря на то, что настоящее изобретение было описано со ссылкой на различные варианты осуществления, специалисты в данной области техники поймут, что изменения могут быть сделаны без отклонения от объема изобретения. Предполагается, что подробное описание следует рассматривать как иллюстративное и что прилагаемая формула изобретения, включающая все эквиваленты, предназначена для определения объема изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокоскоростное сшивание привитых пластомеров | 2019 |

|

RU2770612C1 |

| СТАБИЛИЗИРОВАННЫЕ ВЛАГООТВЕРЖДАЕМЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2733962C2 |

| СТАБИЛИЗИРОВАННЫЕ ВЛАГООТВЕРЖДАЕМЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2735228C2 |

| Сшиваемая полиолефиновая композиция | 2017 |

|

RU2720814C1 |

| СШИВАЕМЫЕ ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ ДЛЯ ПРИМЕНЕНИЯ В ПРОВОДАХ И КАБЕЛЯХ | 2022 |

|

RU2830369C2 |

| ПОЛИМЕР, ОТВЕРЖДАЕМЫЙ ВО ВЛАЖНОЙ СРЕДЕ, ДЛЯ ГИБКИХ КАБЕЛЕЙ | 2020 |

|

RU2784217C1 |

| КОМПОЗИЦИЯ ДЛЯ ОБОЛОЧКИ КАБЕЛЯ, ОБОЛОЧКА КАБЕЛЯ И КАБЕЛЬ, НАПРИМЕР, КАБЕЛЬ ПИТАНИЯ ИЛИ КАБЕЛЬ СВЯЗИ | 2016 |

|

RU2703211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАБЕЛЯ ПИТАНИЯ И ПОЛУЧЕННЫЙ В РЕЗУЛЬТАТЕ КАБЕЛЬ ПИТАНИЯ | 2016 |

|

RU2703210C1 |

| УСКОРИТЕЛИ СШИВАНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ, СОДЕРЖАЩИХ СИЛАНОВЫЕ ГРУППЫ | 2019 |

|

RU2779982C1 |

| ВЛАГООТВЕРЖДАЕМЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ГАЛОГЕНИРОВАННЫЕ ПОЛИМЕРЫ И МЕРКАПТИДЫ МЕТАЛЛОВ | 2015 |

|

RU2697850C1 |

Группа изобретений относится к полиолефиновой композиции, к способу изготовления атмосферостойкого уплотнителя и атмосферостойкому уплотнителю, содержащему полиолефиновую композицию, к способу изготовления кровельной мембраны и к кровельной мембране, содержащей полиолефиновую композицию, к способу изготовления подошвы для обуви и к подошве обуви, содержащей полиолефиновую композицию, к способу изготовления шланга и к шлангу, содержащему полиолефиновую композицию. При этом полиолефиновая композиция содержит терполимер, содержащий (А) сшиваемый полиолефин, содержащий гидролизуемые силановые группы и (C) полярный сомономер, где полярный сомономер (С) присутствует в количестве от 5 до 35 мас. % в расчете на общее количество терполимера. Полиолефиновая композиция дополнительно содержит (B) сшивающий катализатор в количестве от 0,0001 до 6 мас. % от общего количества композиции и (D) кремнийсодержащее соединение в количестве от 0,001 до 3 мас. % от общего количества композиции. Кремнийсодержащее соединение (D) имеет общую формулу: (R1)x[Si(R2)y(R3)z]m (I), где R1 может быть одним и тем же или отличаться, если присутствует более одной такой группы, является монофункциональным или, если m=2, является бифункциональным углеводородным остатком, состоящим из от 1 до 100 атомов углерода, R2 может быть одним и тем же или отличаться, если присутствует более одной такой группы, является гидрокарбилокси остатком, состоящим из от 1 до 100 атомов углерода, R3 представляет собой -R4SiR1pR2q, где р составляет от 0 до 3, предпочтительно от 0 до 2, q составляет от 0 до 3, предпочтительно от 1 до 3, при условии, что p+q составляет 3, и R4 это - (CH2)rYs(CH2)t-, где r и t независимо составляют от 1 до 3, s составляет 0 или 1, а Y представляет собой бифункциональную гетероатомную группу, выбранную из -O-, -S-, -SO-, -SO2-, -NH-, -NR1- или -PR1-, где R1 и R2 являются такими, как определено выше; и x составляет от 0 до 3, y составляет от 1 до 4, z составляет 0 или 1, при условии, что x+y+z=4, и m=1 или 2. Причем указанная композиция имеет значения твердости по Шору А от 60 до 85, и остаточная деформация при сжатии указанной полиолефиновой композиции составляет от 15 до 40 % при 100 °С. Технический результат – обеспечение мягких сшиваемых материалов на основе полиолефинов, обладающих свойствами каучука, которые могут использоваться во многих областях вместо этилен-пропилен-диенового каучука или других каучуков, переработка которых требует многих этапов и является трудоемким и энергоемким процессом. 9 н. и 13 з.п. ф-лы, 2 табл., 11 пр.

1. Полиолефиновая композиция, содержащая:

терполимер, содержащий:

(А) сшиваемый полиолефин, содержащий гидролизуемые силановые группы, и

(C) полярный сомономер,

где полярный сомономер (С) присутствует в количестве от 5 до 35 мас. % в расчете на общее количество терполимера,

где указанная полиолефиновая композиция дополнительно содержит:

(B) сшивающий катализатор в количестве от 0,0001 до 6 мас. % от общего количества композиции и

(D) кремнийсодержащее соединение в количестве от 0,001 до 3 мас. % от общего количества композиции,

причем кремнийсодержащее соединение (D) имеет общую формулу:

где R1, который может быть одним и тем же или отличаться, если присутствует более одной такой группы, является монофункциональным или, если m=2, является бифункциональным углеводородным остатком, состоящим из от 1 до 100 атомов углерода;

R2, который может быть одним и тем же или отличаться, если присутствует более одной такой группы, является гидрокарбилокси остатком, состоящим из от 1 до 100 атомов углерода;

R3 представляет собой -R4SiR1pR2q, где

р составляет от 0 до 3, предпочтительно от 0 до 2,

q составляет от 0 до 3, предпочтительно от 1 до 3,

при условии, что p+q составляет 3, и

R4 это - (CH2)rYs(CH2)t-, где r и t независимо составляют от 1 до 3, s составляет 0 или 1, а Y представляет собой бифункциональную гетероатомную группу, выбранную из -O-, -S-, -SO-, -SO2-, -NH-, -NR1- или -PR1-, где R1 и R2 являются такими, как определено ранее; и

x составляет от 0 до 3, y составляет от 1 до 4, z составляет 0 или 1, при условии, что x+y+z=4;

и m=1 или 2;

причем указанная композиция имеет значения твердости по Шору А от 60 до 85, и остаточная деформация при сжатии указанной полиолефиновой композиции составляет от 15 до 40 % при 100 °С.

2. Полиолефиновая композиция по п. 1, где полярный сомономер присутствует в количестве от 20 до 31 мас. %, предпочтительно от 21 до 30 мас. %.

3. Полиолефиновая композиция по п. 1 или 2, где полярный сомономер представляет собой метилакрилат.

4. Полиолефиновая композиция по любому из пп. 1-3, где указанный сшивающий катализатор представляет собой кислоту Брёнстеда.

5. Полиолефиновая композиция по любому из пп. 1-3, где указанный сшивающий катализатор представляет собой оловянный катализатор.

6. Полиолефиновая композиция по любому из пп. 1-5, где указанная композиция имеет значения твердости по Шору А от 61 до 82.

7. Полиолефиновая композиция по любому из пп. 1-6, где остаточная деформация при сжатии указанной полиолефиновой композиции составляет от 18 до 35 %, более предпочтительно от 19 до 34 % при 100°С.

8. Полиолефиновая композиция по любому из пп. 1-7, где остаточная деформация при сжатии указанной полиолефиновой композиции составляет от 18 до 30 %, предпочтительно от 18,1 до 25 % при 23°С.

9. Полиолефиновая композиция по любому из пп. 1-8, где остаточная деформация при сжатии указанной полиолефиновой композиции составляет от 5 до 15 %, предпочтительно от 6 до 10 % при минус 25°С.

10. Полиолефиновая композиция по любому из пп. 1-9, где MFR2 (скорость течения расплава при нагрузке 2,16 кг) указанной композиции составляет от 1 до 40 г/10 мин, предпочтительно от 2 до 34 г/10 мин.

11. Полиолефиновая композиция по любому из пп. 1-10, где указанная композиция дополнительно содержит антиоксидант.

12. Полиолефиновая композиция по любому из пп. 1-11, где указанная композиция дополнительно содержит УФ-агент (УФ - ультрафиолетовое излучение).

13. Полиолефиновая композиция по любому из пп. 1-12, где указанная композиция дополнительно содержит пигмент.

14. Полиолефиновая композиция по любому из пп. 1-13, где указанную композицию получают в реакторе высокого давления.

15. Способ изготовления атмосферостойкого уплотнителя путем сшивания полиолефиновой композиции по любому из пп. 1-14, причем указанный способ включает стадии:

- экструдирование полиолефиновой композиции по любому из пп. 1-14 в профиль,

- резка экструдированного профиля.

16. Атмосферостойкий уплотнитель, изготовленный путем сшивания полиолефиновой композиции по любому из пп. 1-14.

17. Способ изготовления кровельной мембраны путем сшивания полиолефиновой композиции по любому из пп. 1-14, причем указанный способ включает стадии:

- экструдирование полиолефиновой композиции по любому из пп. 1-14 с образованием верхнего слоя и нижнего слоя;

- внесение слоя усиливающего материала между верхним и нижним слоями для формирования неотвержденного элемента кровельной мембраны; и

- сшивание полиолефиновой композиции верхнего и нижнего слоев в неотвержденном элементе кровельной мембраны при температуре отверждения и влажности отверждения для образования однослойной кровельной мембраны.

18. Кровельная мембрана, изготовленная путем сшивания полиолефиновой композиции по любому из пп. 1-14.

19. Способ изготовления подошвы для обуви путем сшивания полиолефиновой композиции по любому из пп. 1-14, причем указанный способ включает стадии:

- экструдирование полиолефиновой композиции по любому из пп. 1-14 и вспенивающего агента для образования сшиваемой полиолефиновой смеси;

- инжекционное или компрессионное формование сшиваемой полиолефиновой смеси в элемент подошвы обуви и

- сшивание сшиваемой полиолефиновой смеси при температуре более 150°C и влажности окружающей среды с образованием подошвы для обуви.

20. Подошва для обуви, изготовленная путем сшивания полиолефиновой композиции по любому из пп. 1-14.

21. Способ изготовления шланга путем сшивания полиолефиновой композиции по любому из пп. 1-14, причем указанный способ включает стадии:

- экструдирование терполимера, катализатора сшивания и кремнийсодержащего соединения и необязательно наполнителя вместе для образования экструдированной сшиваемой полиолефиновой композиции;

- охлаждение экструдированной сшиваемой полиолефиновой композиции;

- формирование экструдированной сшиваемой полиолефиновой композиции в элемент шланга и

- сшивание композиции элемента шланга для формирования шланга.

22. Шланг, изготовленный путем сшивания полиолефиновой композиции по любому из пп. 1-14.

| WO 00/68314 A1, 16.11.2000 | |||

| ПРИВИТОЙ ПОЛИЭТИЛЕН | 2009 |

|

RU2489449C2 |

| WO 2006084355 A1, 17.08.2006 | |||

| МАСЛОНАПОЛНЕННЫЙ 1,2-ПОЛИБУТАДИЕН, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ЕГО КОМПОЗИЦИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 2002 |

|

RU2266917C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ СШИТЫХ ТРУБ | 2010 |

|

RU2516544C2 |

| Усилитель токов низкой частоты | 1929 |

|

SU15093A1 |

| Стеллажи для загрузки мульд на шихтовых складах | 1928 |

|

SU18278A1 |

| Прибор для взятия пробы жидкостей | 1929 |

|

SU17846A1 |

| Совок для отмеривания сыпучих тел | 1929 |

|

SU18406A1 |

Авторы

Даты

2022-08-08—Публикация

2018-10-11—Подача