Область техники

Настоящее изобретение относится к новому маслонаполненному 1,2-полибутадиену, обладающему превосходными функциями, характерными для обычного 1,2-полибутадиена, и имеющему превосходные сопротивление к износу, текучесть (перерабатываемость), цветовые свойства (высокая четкость изображения), гибкость и способность к присоединению, к методу его получения, его композиции и формованному из него изделию, не имеющему следов текучести и превосходному по внешнему виду. В частности, изобретение относится к маслонаполненному 1,2-полибутадиену, который можно использовать в качестве различных формованных изделий, таких как части автомобилей, части строительных материалов, обувь, игрушки, разнообразные товары и товары для спорта и здоровья, различные листы и пленки, другие промышленные товары, буферные материалы и упаковочные материалы, к способу его получения, его композиции и формованному изделию, материалу подошвы для обуви, превосходному по гибкости, устойчивости к износу и легкому по весу, ламинату, который можно равномерно ламинировать даже на основном слое, имеющем сложную форму, и являющемуся превосходным по вибрационно-демпфирующим характеристикам, антивибрационным свойствам, звуконепроводящим свойствам, звукопоглощающим свойствам, звукоизоляционным свойствам и герметизирующим свойствам, и к способу их получения.

Кроме того, настоящее изобретение относится к высокоэффективной маточной смеси, содержащей новый маслонаполненный 1,2-полибутадиен и являющейся превосходной по текучести и диспергируемости.

Предшествующий уровень техники.

1,2-Полибутадиен, контролируемый до подходящей степени кристалличности, обладает не только функцией термопластичного эластомера благодаря тому, что он имеет структуру, включающую кристаллически обогащенную область и аморфную часть, но также и функцией в качестве термопластичной смолы или каучука с повышенной плотностью сетчатой структуры для получения обычных формованных изделий сетчатой структуры, поскольку он содержит в молекуле углерод-углеродные двойные связи с высокой химической реакционной способностью. Кроме того, 1,2-полибутадиен обладает превосходной способностью к обработке, так что он используется в качестве модификатора для других смол и термопластичных эластомеров и в качестве полимерного материала для медицинского применения.

В настоящее время появилась необходимость, чтобы 1,2-полибутадиен, контролируемый по кристалличности, обладал более высокими эксплуатационными характеристиками (в частности, износостойкостью) в дополнение к его превосходной способности к обработке.

Далее, когда 1,2-полибутадлиен используют для различных новых применений, следует указать на недостаток текучести и низкие цветовые свойства.

Кроме того, блоксополимер ароматического винильного соединения и сопряженного диенового соединения можно перерабатывать как термопластичный эластомер с помощью методов формования, аналогичных используемым для обычных термопластичных смол. В таком случае сополимер имеет те достоинства, что для него не требуется особого введения сшивающего агента и термического процесса сшивания, и, более того, он обладает средней эластичностью. Соответственно в области обувной промышленности материал для подошвы обуви был получен литьем под давлением или тому подобным с использованием блоксополимера ароматического винильного соединения и сопряженного диенового соединения. Однако недостатком вышеуказанного сополимера из-за невысокой текучести при формовании является образование потеков на поверхности формованного изделия, приводя к плохому внешнему виду.

Далее, для улучшения внешнего вида формованного изделия провели смешивание 1,2-полибутадиена с блоксополимером ароматического винильного соединения и соединением сопряженного диена. Применение данного способа улучшает внешний вид формованного изделия, но приводит к возникновению проблемы ухудшения устойчивости к износу, важной эксплуатационной характеристики материала обувных подошв.

Тенденцией для материала подошвы является снижение веса, и в целях снижения веса в большинстве случаев используется пеноматериал. В настоящее время в качестве способа получения материала подошвы из пеноматериала используют (1) способ получения пеноматериала в виде листа с использованием формы в виде листа и штампование из него формы обувной подошвы для применения, (2) способ использования пеноматериала в виде формы обувной подошвы, получаемого с использованием формы в виде обувной подошвы, или способ штампования пеноматериала в форме обувной подошвы, получаемого для использования в виде обувной подошвы, с использованием сшивающего (отверждающего) пресса, который использовался до настоящего времени. Такие способы являются подходящими для ограниченного производства большого множества продуктов, но являются не подходящими для массового производства. Соответственно, способ получения материала обувной подошвы из пеноматериала повышает стоимость материала обувной подошвы.

В качестве материала обувной подошвы к настоящему времени используют сшитый пеноматериал с использованием этилен-винилацетатного сополимера (EVA), природного каучука, синтетического каучука и тому подобного. Среди них сшитый пеноматериал с использованием EVA является значительно деформируемым (остаточная усталостная деформация) при использовании и, в то же время, сопротивление проскальзыванию по мокрой дороге, наиболее важное свойство при использовании в качестве материала обувной подошвы, является недостаточным. С другой стороны, сшитый пеноматериал семейства каучука с использованием натурального или синтетического каучука, такого как стирол-бутадиеновый каучук или полибутадиеновый каучук, лучше по таким свойствам, как остаточная усталостная деформация и сопротивление проскальзыванию по мокрой дороге, чем EVA пеноматериал. Однако продукт дает значительную усадку после сшивания и вспенивания, что вызывает высокий процент дефектов из-за отклонений в размере продукта, приводя к фактору роста стоимости. Следовательно, требуется понижение стоимости.

В качестве материала для обувной подошвы нашел использование превосходный по сопротивлению проскальзыванию по мокрой дороге и имеющий незначительную степень усадки после сшивания и вспенивания 1,2-полибутадиен, контролируемый до подходящей кристалличности. 1,2-полибутадиен также имеет хорошую механическую прочность (TB, EB), межслойное сопротивление сдвигу, остаточную деформацию при сжатии и тому подобное, и его стали широко использовать. Однако когда такой 1,2-полибутадиен используется для различных новых применений, следует указать, что текучесть (способность к обработке), формуемость и свойства окрашивания являются недостаточными.

Кроме того, в области звукоизолирующих материалов, звукопоглощающих материалов, гасящих вибрацию материалов, усиливающих стальной лист материалов, заполняющих зазоры материалов, противовибрационных материалов, герметизирующих материалов, термореактивных пластических амортизаторов и тому подобного к настоящему времени вошли в практику различные технологии ламинирования каучуковой композицией металлического слоя основы, такого как стальной лист, или заполнение ей пространства между слоями металлической основаны. Например, имеется "каучуковая композиция для антивибрационных, звукопоглощающих и звукоизолирующих материалов", описанная в выложенной публикации патента Японии (Hei) 1-139534, и "высоковспенивающийся герметик низкотемпературного типа отверждения", описанный в выложенной публикации патента Японии (Sho) 62-62882. Однако они вводятся только губкой с открытыми порами и конденсированная вода, образуемая в губке, переходит в непрерывную пенистую структуру, контактируя с поверхностью металла, что вызывает коррозию металла. Таким образом, требуется технология получения материала, заполняющего зазор без коррозии металла, который будет обладать превосходными вибрационно-гасящими свойствами, звукопоглощающими свойствами и герметизирующими свойствами.

Используя характеристики 1,2-полибутадиена, контролируемого до подходящей кристалличности, авторы настоящей заявки на патент предложили сшитый продукт высокой твердости, содержащий полибутадиен, сшиваемый с использованием теплоносителя и полезный в качестве гасящих вибрацию материалов, звукоизолирующих материалов и термореактивных пластических амортизаторов (выложенная публикации патента Японии (Hei) 1-297443), и ламинат, содержащий полибутадиен (выложенная публикации патента Японии (Hei) 1-56340). Однако когда такой 1,2-полибутадиен использовали для различных новых применений, авторы столкнулись с такой проблемой, что текучесть была недостаточной для заполнения зазоров, приводя к недостаточной способности прикрепляться к слою основы.

В последние годы при использовании в качестве маточной смеси для получения (со)полимерной композиции на рынке возникла необходимость в гранулированной маточной смеси каучуковых продуктов. Причины этого включают следующее (1)-(3):

(1) Что касается окружающей среды на рабочем месте, чтобы предотвратить рассыпание мелкодисперсных порошкообразных каучуковых химических продуктов и тому подобного;

(2) Химические добавки для резины или пластиков, добавляемые к композиции резины или пластика, должны быть смешаны в течение короткого промежутка времени, и они должны быть превосходными по диспергируемости в композиции; и

(3) Для возможности автоматического определения количества химических добавок для резины или пластиков.

Для того чтобы решить вышеуказанные задачи (1) и (2), к настоящему времени известна, например, обработка маслом листоподобных маточных смесей каучуковых химических продуктов с использованием обычного каучука и каучуковых химических продуктов. Однако в последние годы имеется растущее требование в гранулированных маточных смесях химических продуктов с точки зрения автоматического определения количества добавок к каучуковым продуктам и преимуществ при обработке.

В качестве технологии получения каучуковой маточной смеси в выложенной публикации патента Японии (Hei) 1-223130 предложена композиция смешиваемых агентов для каучука, включающая три компонента для каучуковых смесей - каучук, этилен-винилацетатный сополимер и масла. Однако некоторые виды химических продуктов для каучуковых смесей или некоторое соотношение трех компонентов в композиции придает композиции жесткость, что вызывает проблемы при обработке или хранении композиции.

Например, когда получают маточную смесь в виде листа, получение листа осуществляют с помощью вальцов. В таком случае, когда жесткость композиции высока, лист прикипает к поверхности вальцов, вызывая плохую снимаемость с них, что приводит к существеному ухудшению способности к обработке в некоторых случаях. Кроме того, в целях рационализации измерения смешанной композиции гранулы в некоторых случаях формуют с помощью экструзии. Когда жесткость композиции высока, гранулы прилипают друг к другу под действием собственного веса (блокирование) с образованием блока гранулированного продукта во время хранения, ухудшая, таким образом, его функции. В частности, при хранении в летний период, когда температура воздуха снаружи повышена, такая тенденция является существенной.

С другой стороны, в выложенной публикации патента Японии (Sho) 53-41342 описано, что каучук выбирают в качестве связующего вещества и технологическое масло для каучука выбирают в качестве масла при получении маточной смеси для композиции, включающей каучук, ускоритель вулканизации и тому подобное. Однако для такой маточной смеси также существует проблема ее жесткости и имеется вышеуказанная проблема образования блока.

Для решения вышеуказанных проблем в выложенной публикации патента Японии (Hei) 7-224188 предлагается маточная смесь для каучуковых и пластиковых смесей, включающая добавки для каучука или пластиков, 1,2-полибутадиен и пластификатор в качестве обязательных компонентов, поддерживающих хорошую форму, которая является существенной для маточной смеси, и дополнительно предотвращающих жесткость композиции без ухудшения хорошей диспергируемости в каучуке, эластомере, пластике и тому подобном, улучшая, таким образом, технологичность при обработке вальцами или снижая образование блоков во время хранения. Однако для такой маточной смеси проблема связана с недостаточной текучестью, так что нельзя сказать, что диспергируемость различных химических продуктов является уже достаточной, так что трудно диспергировать большие количества добавок в маточной смеси, требуется особая технология для получения маточной смеси и необходимо продолжительное время для ее получения.

Описание изобретения

Авторы настоящего изобретения интенсивно исследовали состояние данной области техники в настоящее время, описанное выше. В результате они осуществили настоящее изобретение, разработав новый маслонаполненный 1,2-полибутадиен, обладающий превосходными функциями, характерными для обычного 1,2-полибутадиена, и являющийся превосходным по износостойкости, текучести (технологичности), свойствам окрашиваться (высокая точность изображения), гибкости и способности к прикреплению, и способ его получения, композицию на его основе и формованное изделие, материал подошвы для обуви, не имеющий потеков, превосходный по внешнему виду и прекрасный по гибкости, износостойкости и легкости по весу, ламинат, который может быть равномерно нанесен в виде слоя даже на слой основы, имеющий сложную форму, и превосходный по своим вибрационно-гасящим свойствам, противовибрационным свойствам, звукоизолирующим свойствам, звукопоглощающим свойствам и герметизирующим свойствам, и способ его получения.

Наилучший способ осуществления изобретения

1. Маслонаполненный 1,2-полибутадиен, содержащий (е) масляный наполнитель в количестве от 1 до 200 частей по весу из расчета на 100 частей по весу (а) 1,2-полибутадиена.

2. Маслонаполненный 1,2-полибутадиен, описанный выше в п.1, в котором (а) представляет собой синдиотактический 1,2-полибутадиен

3. Маслонаполненный 1,2-полибутадиен, описанный выше в п.1 или п.2, в котором 1,2-полибутадиен имеет средневесовой молекулярный вес от 10000 до 5000000 и содержание 1,2-винильной связи 70% или более.

4. Маслонаполненный 1,2-полибутадиен, описанный выше в любом из п.п.1-3, в котором (е) масляный наполнитель имеет гравитационную константу вязкости (значение V.G.C), составляющую от 0,790 до 0,999.

5. Способ получения маслонаполненного 1,2-полибутадиена, включающий первую стадию смешивания от 1 до 200 частей по весу (е) масляного наполнителя с 100 частями по весу (переведенными на содержание твердых веществ) раствора 1,2-полибутадиена в растворенном состоянии и вторую стадию удаления растворителя.

6. Композиция маслонаполненного 1,2-полибутадиена, содержащая (С) вспенивающий агент в количестве от 1 до 300 частей по весу из расчета на 100 частей по весу (А) маслонаполненного 1,2-полибутадиена, описанного выше в любом из п.п.1-4.

7. Маточная смесь, содержащая от 2 до 95% по весу (А) компонента по любому из вышеуказанных п.п.1-4 и от 98 до 5% по весу (G) функционального соединения для каучука или пластиков [при условии, что (A)+(G)=100% по весу].

8. Маточная смесь, описанная выше в п.7, в которой описанное выше (G) функциональное соединение представляет собой (С) вспенивающий агент, (D) сшивающий агент, (Е) пластификатор и (F) по крайней мере один компонент, выбранный из группы, состоящей из наполнителя, битумного вещества, активатора, пламегасителя, антиоксиданта, стабилизатора, смазочного вещества, красителя, поглотителя ультрафиолета, антистатического агента, термостабилизатора, технологической добавки, свето(погодо)устойчивого агента и противомикробного агента за исключением вышеуказанных компонентов (С)-(Е).

9. Термопластичная полимерная композиция, содержащая от 1 до 99 частей по весу (А) маслонаполненного 1,2-полибутадиена, описанного выше в любом из п.п. 1-4, и от 99 до 1 части по весу по крайней мере одного (В) компонента, выбранного из группы, состоящей из термопластичной смолы, термопластичного эластомера, натурального каучука и синтетического каучука, отличающегося от вышеуказанного (А) компонента [при условии, что (A)+(В)=100% по весу].

10. Термопластичная полимерная композиция, описанная выше в п.9, дополнительно содержащая (С) вспенивающий агент в количестве от 1 до 300 частей по весу из расчета на 100 частей по весу общего количества (А) компонента и (В) компонента.

11. Термопластичная полимерная композиция, описанная выше в п.9 или п.10, дополнительно содержащая по крайней мере один (D-1) компонент, выбранный из группы состоящей из комбинации серы или соединения, образующего серу при нагревании, и ускорителя вулканизации, органического пероксида или комбинации органического пероксида и многофункционального мономера, и комбинации соединения силанола и водного агента.

12. Формованное изделие, полученное формованием маслонаполненного 1,2-полибутадиена, описанного в любом из п.п.1-4.

13. Материал обувной подошвы, полученный вспениванием композиции маслонаполненного 1,2-полибутадиена, описанной выше в п.6.

14. Материал обувной подошвы, полученный сшиванием и формованием композиции маслонаполненного 1,2-полибутадиена, описанной выше в п.6.

15. Материал обувной подошвы, полученный сшиванием и формованием термопластичной полимерной композиции, описанной в любом из п.п.9-11.

16. Ламинат, включающий основной слой, ламинированный слоем смолы, содержащей композицию маслонаполненного 1,2-полибутадиена, описанную выше в п.6.

17. Ламинат, описанный выше в п.16, в котором слою асфальта дают возможность лежать между основным слоем и слоем смолы.

18. Способ получения ламината, включающий заполнение композицией маслонаполненного 1,2-полибутадиена, описанной выше в по п.6, зазора между множеством основных слоев и ее сшивание и вспенивание.

19. Способ получения ламината, включающий заполнение термопластичной полимерной композицией, описанной выше в любом из п.п.9-11, зазора между множеством основных слоев и ее сшивание и вспенивание.

20. Компонент внутренней части автомобиля, в котором композиция маслонаполненного 1,2-полибутадиена, описанная выше в п.6, объединена с тканым материалом и/или нетканым материалом.

(А) Маслонаполненный 1,2-полибутадиен

(а) 1,2-Полибутадиен

1,2-Полибутадиен, используемый в настоящем изобретении может представлять собой любой полибутадиен. Однако предпочтительным является полимер, полученный полимеризацией бутадиена в присутствии катализатора, содержащего соединение кобальта и алюмоксан.

Содержание 1,2-винильной связи в звеньях бутадиеновой связи 1,2-полибутадиена по изобретению предпочтительно составляет 70% или более, более предпочтительно 80% или более и особенно предпочтительно 90% или более.

1,2-Полибутадиен по изобретению имеет свойства хорошего термопластичного эластомера в силу того, что содержание 1,2-винильной связи составляет 70% или более.

1,2-Полибутадиен по изобретению предпочтительно представляет собой 1,2-полибутадиен, обладающий кристалличностью, и его температура плавления предпочтительно находится в диапазоне от 50 до 130°С и, более предпочтительно, в диапазоне от 60 до 120°С. Температура плавления в данном диапазоне приводит к превосходному балансу между механической прочностью, такой как прочность на разрыв или прочность при раздирании, и гибкостью.

1,2-Полибутадиен по изобретению может быть сополимеризован с небольшим количеством сопряженного диена, отличного от бутадиена. Сопряженные диены, отличные от бутадиена, включают 1,3-пентадиен, производное 1,3-бутадиена, замещенное более высокой алкильной группой, 2-алкилзамещенный 1,3-бутадиен и тому подобные. Среди них производные 1,3-бутадиена, замещенные более высокой алкильной группой, включают 1-пентил-1,3-бутадиен, 1-гексил-1,3-бутадиен, 1-гептил-1,3-бутадиен, 1-октил-1,3-бутадиен и тому подобные.

В данном описании типичные примеры 2-алкилзамещенных 1,3-бутадиенов включают 2-метил-1,3-бутадиен (изопрен), 2-этил-1,3-бутадиен, 2-пропил-1,3-бутадиен, 2-изопропил-1,3-бутадиен, 2-бутил-1,3-бутадиен, 2-изобутил-1,3-бутадиен, 2-амил-1,3-бутадиен, 2-изоамил-1,3-бутадиен, 2-гексил-1,3-бутадиен, 2-циклогексил-1,3-бутадиен, 2-изогексил-1,3-бутадиен, 2-гептил-1,3-бутадиен, 2-изогептил-1,3-бутадиен, 2-октил-1,3-бутадиен, 2-изооктил-1,3-бутадиен и тому подобные. Среди этих сопряженных диенов предпочтительные примеры сопряженных диенов, сополимеризующихся с бутадиеном, включают изопрен и 1,3-пентадиен. Содержание бутадиена в компонентах мономеров, подвергаемых полимеризации, предпочтительно составляет 50 мол.% или более и, в частности, 70 мол.% или более.

1,2-Полибутадиен по изобретению получают полимеризацией бутадиена, предпочтительно в присутствии катализатора, содержащего соединение кобальта и алюмоксан, как описано выше. Указанные выше соединения кобальта предпочтительно включают соль кобальта и органической кислоты, содержащей 4 или более атомов углерода. Конкретные примеры солей кобальта и органических кислот включают бутират, гексаноат, гептилат, октилат кислоты, такой как 2-этилгексиловая кислота, деканоат, соль высшей жирной кислоты, такой как стеариновая кислота, олеиновая кислота или эруковая кислота, бензоат, алкил-, аралкил- или аллилзамещенный бензоат кислоты, такой как толилат, ксилилат или соль этилбензойной кислоты, нафтоат и алкил-, аралкил- или аллилзамещенный нафтоат. Среди них 2-этилгексиловая кислота или так называемая соль октиловой кислоты, стеарат и бензоат являются предпочтительными для превосходной растворимости в углеводородном растворителе.

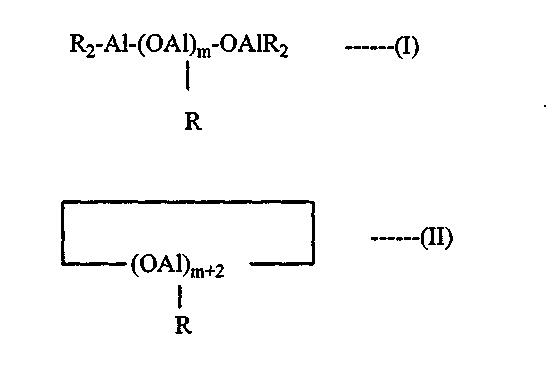

Вышеуказанные алюмоксаны включают, например, один, представленный следующей общей формулой (I) или общей формулой (II):

В алюмоксане, представленном общей формулой (I) или (II), R представляет собой углеводородную группу, такую как метильная группа, этильная группа, пропильная группа или бутильная группа, предпочтительно метильная группа или этильная группа и особенно предпочтительно метильная группа; m представляет собой целое число, равное 2 или более, предпочтительно целое число 5 или более, и более предпочтительно целое число от 10 до 100. Конкретные примеры алюмоксанов включают метилалюмоксан, этилалюмоксан, пропилалюмоксан, бутилалюмоксан и тому подобные, и метилалюмоксан является особенно предпочтительным.

Является весьма предпочтительным, чтобы катализатор полимеризации содержал фосфиновое соединение в дополнение к вышеуказанным соединению кобальта и алюмоксану. Фосфиновое соединение представляет собой компонент, эффективный для контролирования активации катализатора полимеризации, структуры винильной связи и кристалличности, и предпочтительно включает органическое соединение фосфора, представленное следующей общей формулой (III):

P(Ar)n(R)3-n (III)

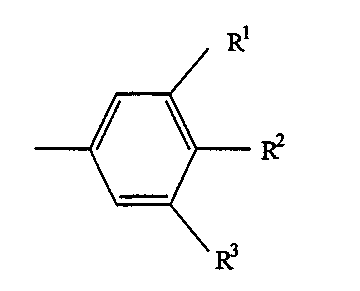

В общей формуле (III) Ar представляет собой приведенную ниже группу

В вышеуказанной группе каждый из R1, R2 и R3, которые могут быть одинаковыми или различными, представляет собой атом водорода, алкильную группу, предпочтительно содержащую от 1 до 6 атомов углерода, атом галогена, алкоксильную группу, предпочтительно содержащую 1-6 атомов углерода, или арильную группу, предпочтительно содержащую 6-12 атомов углерода.

Кроме того, в общей формуле (III) R представляет собой циклоалкильную группу или алкилзамещеную циклоалкильную группу, и n представляет собой целое число от 0 до 3.

Конкретные примеры фосфиновых соединений, представленных общей формулой (III), включают три(3-метилфенил)фосфин, три(3-этилфенил)фосфин, три(3,5-диметилфенил)фосфин, три(3,4-диметилфенил)фосфин, три(3-изопропилфенил)фосфин, три(3-трет-бутилфенил)фосфин, три(3,5-диэтилфенил)фосфин, три(3-метил-5-этилфенил)фосфин, три(3-фенилфенилфосфин), три(3,4,5-триметилфенил)фосфин, три(4-метокси-3,5-диметилфенил)фосфин, три(4-этокси-3,5-диэтилфенил)фосфин, три(4-бутокси-3,5-дибутилфенил)фосфин, три(п-метоксифенил)фосфин, трициклогексилфосфин, дициклогексилфенилфосфин, трибензилфосфин, три(4-метилфенилфосфин), три(4-этилфенилфосфин) и тому подобные. Среди них особенно предпочтительные примеры включают трифенилфосфин, три(3-метилфенил)фосфин, три(4-метокси-3,5-диметилфенил)фосфин и тому подобные.

Кроме того, в качестве соединения кобальта можно использовать соединение, представленное следующей общей формулой (IV)

В общей формуле (IV) R1, R2 и R3 являются такими же как R1, R2 и R3 в вышеуказанной общей формуле (III).

Соединение, представленное вышеуказанной общей формулой (IV), представляет собой комплекс, включающий в качестве лиганда с хлоридом кобальта фосфиновое соединение, в котором n равно 3, в вышеуказанной общей формуле (III). При использовании такого соединения кобальта можно использовать ранее синтезированный такой комплекс или можно использовать способ контактирования хлорида кобальта с фосфиновым соединением в полимеризуемой системе. Количество 1,2-винильных связей и кристалличность получаемого 1,2-полибутадиена можно контролировать, выбирая по-разному фосфиновое соединение в комплексе.

Конкретные примеры соединений кобальта, представленных вышеуказанной общей формулой (IV), включают бис(трифенилфосфин)дихлорид кобальта, бис[трис(3-метил-фенилфосфин)]дихлорид кобальта, бис[трис(3-этил-фенилфосфин)]дихлорид кобальта, бис[трис(4-метил-фенилфосфин)]дихлорид кобальта, бис[трис(3,5-диметил-фенилфосфин)]дихлорид кобальта, бис[трис(3,4-диметил-фенилфосфин)]дихлорид кобальта, бис[трис(3-изопропил-фенилфосфин)]дихлорид кобальта, бис[трис(3-трет-бутил-фенилфосфин)]дихлорид кобальта, бис[трис(3,5-диэтил-фенилфосфин)]дихлорид кобальта, бис[трис(3-метил-5-этил-фенилфосфин)]дихлорид кобальта, бис[трис(3-фенил-фенилфосфин)]дихлорид кобальта, бис[трис(3,4,5-триметил-фенилфосфин)]дихлорид кобальта, бис[трис(4-метокси-3,5-диметил-фенилфосфин)]дихлорид кобальта, бис[трис(4-этокси-3,5-диэтил-фенилфосфин)]дихлорид кобальта, бис[трис(4-бутокси-3,5-дибутил-фенилфосфин)]дихлорид кобальта, бис[трис(4-метокси-фенилфосфин)]дихлорид кобальта, бис[трис(3-метокси-фенилфосфин)]дихлорид кобальта, бис[трис(4-додецил-фенилфосфин)]дихлорид кобальта, бис[трис(4-этил-фенилфосфин)]дихлорид кобальта и тому подобные.

Среди них особенно предпочтительными являются бис(трифенилфосфин)дихлорид кобальта, бис[трис(3-метил-фенилфосфин)]дихлорид кобальта, бис[трис(3,5-диметил-фенилфосфин)]дихлорид кобальта, бис[трис(4-метокси-3,5-диметил-фенилфосфин)]дихлорид кобальта и тому подобные.

Что касается количества используемого катализатора, то соединение кобальта используется в количестве от 0,001 до 1 ммоль, предпочтительно от примерно 0,01 до примерно 0,5 моль, из расчета атомов кобальта на моль бутадиена при гомополимеризации бутадиена и на моль общего количества бутадиена и сопряженного диена, отличающегося от бутадиена, при сополимеризации. Далее, количество используемого фосфинового соединения обычно составляет от 0,1 до 50, предпочтительно от 0,5 до 20 и более предпочтительно от 1 до 20, из расчета атомного отношения фосфора к кобальту (Р/Co). Кроме того, количество используемого алюмоксана обычно составляет от 4 до 107 и предпочтительно от 10 до 106 из расчета атомного отношения алюминия к кобальту в соединении кобальта (Al/Co). Когда используется комплекс, представленный общей формулой (IV), количество используемого алюмоксана соответствует приведенному выше описанию, при этом количество используемого фосфинового соединения берут как 2 по атомному отношению фосфора к кобальту (Р/Co).

Инертные органические растворители, используемые в качестве растворителей для полимеризации, включают, например, ароматические углеводородные растворители, такие как бензол, толуол, ксилол и кумол, алифатические углеводородные растворители, такие как н-пентан, н-гексан и н-бутан, алициклические углеводородные растворители, такие как циклопентан, метилциклопентан и циклогексан, и их смеси.

Температура полимеризации обычно составляет от -50 до 120°С и предпочтительно от -20 до 100°С. Реакцию полимеризации можно проводить или периодически, или непрерывно. Концентрация мономера в растворителе обычно составляет от 5 до 50% по весу и предпочтительно от 10 до 35% по весу. Кроме того, при получении полимера для того, чтобы не дезактивировать катализатор и полимер изобретения, необходимо принимать во внимание, что необходимо снизить до максимально возможной степени загрязнения системы полимеризации соединением, имеющим дезактивирующую функцию, таким как кислород, вода или диоксид углерода. Когда реакция полимеризации протекает до желательной степени, к реакционной смеси добавляют спирт, другой агент, обрывающий цепь полимеризации, стабилизатор, антиоксидант, поглотитель ультрафиолета и тому подобное, и затем отделяют образовавшийся полимер, промывают и сушат в соответствии с обычными способами, пригодными для получения 1,2-полибутадиена, используемого в изобретении.

Средневесовой молекулярный вес (Mw) (а) 1,2-полибутадиена, используемого в изобретении, предпочтительно составляет от 10000 до 5000000, более предпочтительно от 10000 до 1500000 и особенно предпочтительно от 50000 до 1000000. Когда Mw меньше 10000, текучесть после наполнения маслом является чрезвычайно высокой и последующая переработка затрудняется. С другой стороны, превышение 5000000 приводит к чрезвычайно низкой текучести после наполнения маслом, и обработка неблагоприятным образом становится очень трудной.

Поскольку (а) 1,2-полибутадиен, используемый в изобретении, сам по себе обладает достаточной прочностью даже в таком состоянии, где сшивание не проводили, он является подходящим для литья под давлением, формования экструзией и несшитых формованных изделий, таких как промышленные детали и пленочные изделия. Кроме того, он является превосходным по реакционной способности для сшивания, так что он также подходящим образом используется для сшитых полимерных изделий, в качестве реакционных добавок к полимерам для вулканизации и тому подобного. В этом случае не имеется особых ограничений к способу переработки, и можно осуществлять перемешивание путем пластикации расплава и тому подобное с использованием вальцов, пластикатора, смесителя Бенбери, червячного экструдера и тому подобного, используемого при обычной переработке смол и каучуков.

(е) Масляные наполнители

Не имеется особенных ограничений к масляному наполнителю, используемому для наполнения маслом (а) 1,2-полибутадиена, описанного выше, для получения маслонаполненного 1,2-полибутадиена по изобретению, до тех пор пока оно представляет собой масляный наполнитель или пластификатор, обычно используемый в диеновом полимере. Предпочтительные примеры включают масляные наполнители семейства минеральных масел.

В качестве масляного наполнителя семейства минеральных масел предпочтительным является масло, имеющее гравитационную константу вязкости (далее упоминаемую как "V.G.C." для краткости), составляющую от 0,790 до 0,999. Более предпочтительным является масло, имеющее V.G.C. от 0,790 до 0,949 и особенно предпочтительным масло, имеющее V.G.C. от 0,790 до 0,912.

В качестве масляных наполнителей обычно известны ароматические масляные наполнители, нафтеновые масляные наполнители и парафиновые масляные наполнители.

Среди них ароматические масляные наполнители, удовлетворяющие указанной выше константе гравитационной вязкости, включают технологические масла Diana АС-12, АС460, АН-16 и АН-58, производимые Idemitsu Kosan Co., Ltd., Mobile Sol K, Mobile Sol 22 и Mobile Sol 130, производимые Exxon Mobil Co., Kyoseki Process X50, X100 и X140, производимые Nikko Kyoseki Co., Ltd., Rezox No.3 и Dutorex 729UK, производимые Shell Chemicals Co., Ltd., Koumorex 200, 300, 500 и 700, производимые Nippon Oil Co., Ltd., технологическое масло Esso 110 и технологическое масло Esso 120, производимые Exxon Mobil Co., тяжелое технологическое масло Mitsubishi 34, тяжелое технологическое масло Mitsubishi 44, тяжелое технологическое масло Mitsubishi 38 и тяжелое технологическое масло Mitsubishi 39, производимые Mitsubishi Oil Co., Ltd., и тому подобные.

Далее, нафтеновые масляные наполнители, удовлетворяющие указанной выше константе гравитационной вязкости, включают технологические масла Diana NS-24, NS-100, NM-26, NM-280 и NP-24, производимые Idemitsu Kosan Co., Ltd., Naprex 38, производимое Exxon Mobil Co., Fukkol FLEX #106N, #1150N, #1400N, #2040N и #2050N, производимые Fuji Kosan Co., Ltd., Kyoseki Process R25, R50, R200 и R1000, производимые Nikko Kyoseki Co., Ltd., Shellflex 371JY, Shellflex 371N, Shellflex 451, Shellflex N-40, Shellflex 22, Shellflex 22R, Shellflex 32R, Shellflex 100R, Shellflex 100S, Shellflex 100SA, Shellflex 220RS, Shellflex 220S, Shellflex 260, Shellflex 320R и Shellflex 680, производимые Nippon Oil Co., технологическое масло Esso L-2 и технологическое масло Esso 765, производимые Exxon Mobil Co., легкое технологическое масло Mitsubishi 20, производимое Mitsubishi Oil Co., Ltd., и тому подобные.

Помимо того, парафиновые масляные наполнители, удовлетворяющие указанной выше константе гравитационной вязкости, включают технологические масла Diana PW-90, PW-380, PS-32, PS-90 и PS-430, производимые Idemitsu Kosan Co., Fukkol Process P-100, P-200, P-300, P400 и Р-500, производимые Fuji Kosan Co., Ltd., Kyoseki Process P-200, P-300, P-500, Kyoseki EPT 750, Kyoseki EPT 1000 и Kyoseki Process S90, производимые Nikko Kyoseki Co., Ltd., Lubrex 26, Lubrex 100 и Lubrex 460, производимые Shell Chemicals Co., технологическое масло Esso 815, технологическое масло Esso 845 и технологическое масло Esso В-1, производимые Exxon Mobil Co., Naprex 32, производимое Exxon Mobil Co., легкое технологическое масло Mitsubishi 10 Light, производимое Mitsubishi Oil Co., Ltd., и тому подобные.

Таким образом, (а) 1,2-полибутадиен является маслонаполненным с использованием (е) масляного наполнителя, что дает возможность превосходно диспергировать (С) вспенивающий агент, (D) сшивающий агент и, помимо этого, наполнитель, такой как сажа или диоксид кремния в (А) компоненте, гомогенно и в больших количествах, таким образом позволяя улучшить различные характеристики, такие как способность к обработке и механическая прочность формованного изделия. Кроме того, неожиданно это может улучшить такие свойства полученного (А) маслонаполненного 1,2-полибутадиена, как способность к присоединению, характеристики уровня заполнения, текучесть, устойчивость к износу, механическая прочность, такая как жесткость (вибрационно-гасящие свойства и свойства упрочнять стальной лист) и вспенивающие свойства. Далее получаемый внешний вид и цветовые свойства (высокая четкость изображения) конечного формованного изделия становятся еще более превосходными при смешивании с таким (А) компонентом нижеупомянутого (В) компонента.

В изобретении используемое в композиции количество (е) масляного наполнителя составляет от 1 до 200 частей по весу, предпочтительно от 10 до 100 частей по весу, более предпочтительно от 15 до 80 частей по весу и особенно предпочтительно от 20 до 70 частей по весу из расчета на 100 частей по весу (а) 1,2-полибутадиена. Использование меньше 1 части по весу приводит к слабому эффекту улучшения устойчивости к износу, способности к прикреплению, текучести, диспергируемости, технологичности при обработке в пластикаторе (свойство сцепления маточной смеси), способности к обработке и формуемости, тогда как применение более 200 частей по весу вызывает значительное размягчение, приводящее к плохой технологичности обработки.

Способ получения (А) маслонаполненного 1,2-полибутадиена

Не имеется особенны ограничений для способа получения (А) компонента, который включает, например, способ добавления (е) масляного наполнителя к раствору для полимеризации (а) 1,2-полибутадиена с последующим перемешиванием в состоянии раствора. В таком способе можно опустить процесс перемешивания (a) компонента и (е) компонента, и это является предпочтительным из-за превосходной однородности смешивания обоих компонентов. Когда (е) масляный наполнитель добавляют к раствору для полимеризации (а) компонента, то предпочтительно его добавляют по окончании полимеризации, например, после добавления модификатора обрыва цепи или после добавления агента обрыва цепи.

Способ добавления (е) компонента к раствору для полимеризации (а) компонента с последующим смешиванием в состоянии раствора включает способ, включающий, например, упомянутые ниже одну-три стадии. Необходимое количество (е) масляного наполнителя добавляют к раствору для полимеризации, содержащему органический растворитель, и хорошо перемешивают в состоянии раствора (первая стадия). Затем получают липкий остаток (i) с помощью способа отгонки низкокипящих фракций с водяным паром, непосредственно продувая пар в раствор для полимеризации, содержащий (е) масляный наполнитель, или (ii) из раствора полимера, содержащего масляный наполнитель, непосредственно удаляют растворитель с помощью таких устройств, как экструдер или испаритель, для отделения маслонаполненного 1,2-полибутадиена от растворителя (вторая стадия). Полученный маслонаполненный 1,2-полибутадиен сушат с использованием вакуумной сушки, сушильного аппарата с горячим воздухом, прокатного стана или тому подобного, как требуется (третья стадия), таким образом делая возможным выделение желаемого (А) компонента.

Кроме того, для получения (А) компонента также можно смешивать (а) компонент и (е) компонент в расплавленном состоянии. В таком случае в качестве способа смешивания здесь используется одночервяковый экструдер, двухвинтовой экструдер, смеситель Бенбери, валок, пластикатор, пластомельница и тому подобное, и подходящая температура смешивания в расплаве составляет от 140 до 160°С.

Композиции маслонаполненного 1,2-полибутадиена

Компонент (А) по изобретению можно использовать в качестве композиции маслонаполненного 1,2-полибутадиена или термопластичной полимерной композиции (далее также кратко упоминаемой как "композиция"), содержащей (С) вспенивающий агент в количестве от 1 до 300 частей по весу из расчета на 100 частей по весу (А) компонента или из расчета на 100 частей по весу общего количества (А) компонента и (В) компонента, когда используется нижеупомянутый (В) компонент.

(С) Вспенивающие агенты

В качестве (С) вспенивающего агента можно использовать, например, известные неорганический вспенивающий агент или органический вспенивающий агент, хотя они могут изменяться в зависимости от композиции (А) компонента и (В) компонента. Конкретные примеры вспенивающих агентов включают бикарбонат натрия, бикарбонат аммония, карбонат натрия, карбонат аммония, азодикарбонамид, динитрозопентаметилентетрамин, динитрозотерефталамид, азобисизобутиронитрил, азодикарбоксилат бария, сульфонгидразиды, такие как толуолсульфонгидразид и тому подобные. Кроме того, также можно использовать термически расширяющиеся капсулы, известные как Expancel (торговая марка).

Среди других азодикарбонамид, динитрохопентаметилентетрамин и сульфонгидразиды являются наиболее предпочтительными.

Такие вспенивающие агенты можно использовать в сочетании с известным вспенивающим агентом, таким как мочевина или производное мочевины.

Количество вспенивающего агента в композиции составляет от 1 до 300 частей по весу, предпочтительно от 2 до 300 частей по весу и более предпочтительно от 3 до 50 частей по весу из расчета на 100 частей по весу (А) компонента или из расчета 100 частей по весу суммарного количества (А) компонента и (В) компонента, когда используется нижеупомянутый (В) компонент, хотя оно изменяется в зависимости от типа полимера формуемого материала и от использования формованного изделия. Когда количество вспенивающего агента составляет менее 1 части по весу, получают только вспененное вещество, имеющее низкую степень расширения. С другой стороны, когда такое количество превышает 300 частей по весу, увеличивается количество генерируемого при разложении вспенивающего агента газа, необычайно повышая давление газа, что вызывает образование в некоторых случаях трещин.

Способы вспенивания (А) компонента по изобретению или композиции на его основе включают способ, допускающий содержание в определенных количествах диоксида углерода, воды и тому подобного и приводящий к получению вспененного изделия с помощью различных способов формования. Например, в случае формования с использованием обычного литья под давлением композицию, содержащую диоксид углерода в количестве от примерно 0,5 части по весу из расчета на 100 частей по весу (А) компонента или из расчета 100 частей по весу общего количества (А) компонента и (В) компонента, когда нижеупомянутый (В) компонент используется, не вспенивают с помощью высокой температуры и высокого давления, когда она находится в дозируемой части экструдера в пластифицированном/расплавленном состоянии. Однако когда форма наполнена композицией при литье под давлением, содержащийся в ней диоксид углерода испаряется при понижении давления, давая возможность получения профилированного изделия, которое вспенено изнутри.

(А) Компонент по изобретению и композиция на его основе могут дополнительно включать (D) сшивающий агент, (Е) пластификатор и по крайней мере один (F) компонент, выбранный из группы, состоящей из наполнителя, битумного материала, огнезащитного агента, антиоксиданта, стабилизатора, смазочного вещества, красителя, поглотителя ультрафиолета, технологической добавки, такой как антистатический агент, термостабилизатор, свето(погодо)-устойчивый агент, противомикробного агента и тому подобного за исключение вышеуказанных компонентов (С)-(Е).

(D) Сшивающие агенты

В изобретении (D) сшивающий агент включает сшивающий агент и сшивающую добавку, используемые при необходимости. Примеры включают по крайней мере один агент, выбранный из группы, состоящей из комбинации (D-1) серы или соединения, образующего серу при нагревании, и ускорителя вулканизации, комбинации органического оксида или органического пероксида и многофункционального мономера и комбинации соединения силанола и водного агента, а также комбинации многофункционального мономера и облучения электронным пучком, комбинации фотосенсибилизатора и ультрафиолетового облучения, комбинации многофункционального мономера и сенсибилизатора, комбинации органического пероксида и сенсибилизатора, и тому подобного.

В качестве серы в данном случае можно использовать порошкообразную серу, осажденную серу, коллоидную серу, поверхностно-обработанную серу и тому подобное. Кроме того, соединения, образующие серу при нагревании, включают дисульфид тетраметилтиурама (TMTD), дисульфид тетраэтилтиурама (TETD) и тому подобные.

Более того, сшивающие добавки (ускорители вулканизации), используемые в сочетании с серой или соединениями, образующими серу при нагревании, включают соединение на основе сульфенамида, соединение на основе гуанидина, соединение на основе тиурама и тому подобные. Например, они представляют собой дисульфид тетраметилтиурама (TMTD), N-оксидиэтилен-2-бензотиазолилсульфенамид (OBS), N-циклогексил-2-бензотиазилсульфенамид (CBS), дибензотиазилдисульфид (MBTS), 2-меркаптобензотиазол (МВТ), ди-н-бутилдитиокарбамат цинка (ZnBDC), диметилтиокарбамат цинка (ZnMDC) и тому подобные.

В данном случае количество используемого ускорителя вулканизации обычно составляет от 0,1 до 300 частей по весу и предпочтительно от 0,5 до 200 частей по весу из расчета на 100 частей по весу серы или соединения, образующего серу при нагревании.

В качестве органического пероксида в данном случае можно использовать дикумилпероксид, ди-трет-бутилперокси-3,3,5-триметилциклогексан, α,α'-ди-трет-бутилперокси-ди-п-диизопропилбензол, н-бутил-4,4-бис-трет-бутил-пероксивалерат, трет-бутилпероксибензоат, трет-бутилпероксиизопропилкарбонат, 2,5-диметил-2,5-диметил-2,5-ди(трет-бутилперокси)гексан и тому подобные.

Кроме того, когда в качестве сшивающего агента используется органический пероксид, в то же самое время могут быть добавлены различные многофункциональные мономеры. Конкретные примеры многофункциональных мономеров представляют собой триметилолпропантриметакрилат, этиленгликольдиметакрилат, триаллилизоцианат, диаллилфталат и тому подобные. В этом случае органический пероксид/многофункциональный мономер (молярное соотношение) составляет обычно от 1/1 до 1/50 и предпочтительно от 1/2 до 1/40.

Когда применяют комбинацию соединения силанола и водного агента, она обладает действием и эффектом за счет сшивания воды. Здесь соединения силанола включают винилметоксисилан, винилэтоксисилан, винилтриацетоксисилан, винилдиметоксиметилсилан, винилдиэтоксиметилсилан, винилметоксидиметилсилан, винилэтоксидиметилсилан и тому подобные. Они могут использоваться по отдельности или в виде смеси двух или более из них. Далее, в качестве водного агента здесь можно использовать воду или водяной пар.В сочетании с соединением силанола и водным агентом предпочтительно используют катализатор конденсации силанола. В качестве катализатора конденсации силанола применяют металлическую соль карбоновой кислоты, органическое основание, неорганическую кислоту, металлическую соль органической кислоты и тому подобное. Кроме того, в комбинации также используется, при необходимости, органический пероксид.

Соединение силанола/водный агент (молярное соотношение) обычно составляет от 1/0,01 до 1/100 и предпочтительно от 1/0,05 до 1/90.

Количество используемого соединения силанола составляет от 0,01 до 50 частей по весу из расчета на 100 частей по весу (А) компонента или из расчета на 100 частей по весу общего количества (А) компонента и (В) компонента, когда нижеупомянутый (В) компонент используется.

Вышеуказанный многофункциональный мономер также можно сочетать с облучением электронным пучком, когда облучение электронным пучком используют в качестве сшивающего средства.

Количество используемого многофункционального мономера при проведении облучения электронным пучком составляет от 0,01 до 50 частей по весу из расчета на 100 частей по весу (А) компонента или из расчета на 100 частей по весу общего количества (А) компонента и (В) компонента, когда нижеупомянутый (В) компонент используется.

В качестве устройства для получения электронного пучка, используемого для электронного сшивания, используют, например, устройство сканирующего типа (тип сканирования) или шторочного типа (типа линейного катода или ионной плазмы). Что касается условий облучения пучком электронов, производительность обработки составляет от 2 до 3000 Мрад•м/мин, и ускоряющее напряжение составляет от 10 до 3000 кВ.

Когда в качестве сшивающего средства используют ультрафиолетовое облучение, сочетание с фотосенсибилизатором может обеспечить эффект сшивания. В качестве фотосенсибилизатора предпочтительным является фотосенсибилизатор, светочувствительный при 260-400 нм, область длины волны ртутной лампы высокого давления, и обладающий сродством с (А) маслонаполненным 1,2-полибутадиеном или (А) компонентом и (В) компонентом, когда следующий (В) компонент используется.

В качестве конкретных примеров фотосенсибилизаторов хорошие результаты дают ароматические кетоны, такие как бензофенон, п,п'-диметоксибензофенон, п,п'-дихлорбензофенон, п,п'-диметилбензофенон, ацетофенон и ацетонафтон, и дополнительно, они также включают ароматический альдегид, такой как терефталевый альдегид, и хинон, такой как метилхинон. Добавляемое количество составляет от 0,1 до 30 частей по весу и предпочтительно от 0,3 до 20 частей по весу из расчета на 100 частей по весу (А) компонента по изобретению или его композиции. Кроме того, добавляемое количество, когда получают губку (пену), составляет от 0,1 до 3,0 частей по весу и предпочтительно от 0,3 до 1,0 части по весу. Что касается условий облучения пучком электронов, ультрафиолетовое облучение проводят с помощью 1 кВт ртутной лампы высокого давления с расстояния 20 см в течение 20 минут.Когда обработку ультрафиолетовым облучением проводят для получения пены, вышеуказанную ультрафиолетовую обработку применяют для тонкослойного листа, в котором заранее содержится в определенном количестве вспенивающий агент и полученный тонкослойный лист подвергают обработке при температуре от 150 до 250°С.

Когда в качестве (D) сшивающего агента используется комбинация многофункционального мономера и сенсибилизатора или комбинация органического пероксида и сенсибилизатора, вышеуказанные многофункциональные мономеры, органические пероксиды и сенсибилизаторы могут использоваться подходящим образом.

Количество используемого вышеуказанного (D) компонента составляет, например, предпочтительно от 0,001 до 50 частей по весу, более предпочтительно от 0,01 до 40 частей по весу, еще более предпочтительно от 0,1 до 40 частей по весу, особенно предпочтительно от 0,5 до 10 частей по весу и наиболее предпочтительно от 1 до 6 частей по весу в переводе на вес соединения из расчета на 100 частей по весу (А) компонента или из расчета 100 частей по весу общего количества (А) компонента и (В) компонента, когда нижеупомянутый (В) компонент используется. Количество (D) компонента подходящим образом увеличивается или уменьшается в данном диапазоне для применения в зависимости от комбинации с ускорителем вулканизации, многофункциональным мономером, облучением пучком электронов, ультрафиолетовым облучением или тому подобным. Использование менее 0,001 части по весу приводит к недостаточному сшиванию с неудовлетворительной термостойкостью, механической прочностью, остаточной деформацией сжатия (деформация сжатия) и упругостью (вибрационно-гасящие свойства и усиливающие стальные листы свойства). С другой стороны, превышение 50 частей по весу приводит к ухудшению стабильности при хранении и избыточному сшиванию в одно и то же время, что делает сшитый полимер хрупким. Следовательно, оценка его невозможна и формованное изделие не может быть получено.

Компонент (А) по изобретению и композиция на его основе могут использоваться в виде формованного изделия, в особенности в виде материала обувной подошвы, даже когда (D) сшивающий агент не используется. Однако после формования композиции, содержащей (D) компонент, при необходимости можно провести вышеуказанное сшивание.

При необходимости следующие компоненты могут быть дополнительно смешаны с (А) компонентом по изобретению и композицией на его основе.

(Е) Пластификаторы

(Е) Пластификатор представляет собой масляный наполнитель, отличающийся от (е) компонента, используемого в (А) компоненте, и они могут быть смешаны с (А) компонентом по изобретению или его композицией по отдельности. Масляные наполнители включают те же самые виды масляных наполнителей, что и (е) масляный наполнитель, используемый в (А) компоненте. В таком случае количество (Е) компонента, вводимое в композицию, предпочтительно составляет от 0 до 1000 частей по весу, более предпочтительно от 0 до 300 частей по весу и особенно предпочтительно от 1 до 100 частей по весу из расчета на 100 частей по весу (А) компонента или из расчета 100 частей по весу общего количества (А) компонента и (В) компонента, когда нижеупомянутый (В) компонент используется.

(F) Компоненты

(F) Компонент представляет собой оп крайней мере один компонент, выбранный из группы, состоящей из наполнителя, битумного материала, пламегасителя, антиоксиданта, стабилизатора, смазочного вещества, красителя, поглотителя ультрафиолета, антистатического агента, термостабилизатора, технологической добавки, свето(погодо)-устойчивого агента и противомикробного агента за исключением вышеуказанных компонентов (С)-(Е).

Наполнители (усиливающие агенты) включают, например, сажу, диоксид кремния, двухфазный наполнитель сажа-диоксид кремния (двухфазный наполнитель: наполнитель, состоящий из двух фаз сажа-диоксид кремния), глину, карбонат кальция, карбонат магния, стекловолокно, стеклянные шарики, титанат калия, тальк, слюду, сульфат бария и тому подобное. Карбонат кальция, совместное применение карбоната кальция и слюды, совместное применение сажи и диоксида кремния, применение двухфазного наполнителя сажа-диоксид кремния или совместное применение двухфазного наполнителя сажа-диоксид кремния и/или диоксида кремния являются предпочтительными среди других.

Количество наполнителя, используемого в композиции, обычно составляет от 0 до 1000 частей по весу, предпочтительно от 1 до 1000 частей по весу, более предпочтительно от 5 до 300 частей по весу и особенно предпочтительно от 5 до 200 частей по весу из расчета на 100 частей по весу (А) компонента или из расчета 100 частей по весу общего количества (А) компонента и (В) компонента, когда нижеупомянутый (В) компонент используется.

Карбонат кальция включает, например, тяжелый карбонат кальция, легкий карбонат кальция и тому подобное, и предпочтительным является тот, который имеет размер частиц от 0,04 до 5 мкм и удельную массу от 2,5 до 2,8.

Количество карбоната кальция, используемое в композиции, предпочтительно составляет от 2 до 1000 частей по весу и более предпочтительно от 5 до 500 частей по весу из расчета на 100 частей по весу (А) компонента или из расчета 100 частей по весу общего количества (А) компонента и (В) компонента, когда нижеупомянутый (В) компонент используется.

В качестве сажи предпочтительной является сажа, производимая печным способом и имеющая удельную поверхностную площадь поглощения азота от 50 до 200 м2/г и DBP поглощение масла от 80 до 200 мл/100 г, и ее примеры включают сажу класса FEF, класса HAF, класса ISAF, класса SAF и тому подобное. Сажа с высоким типом агрегации является предпочтительной среди других.

Количество сажи, используемое в композиции, предпочтительно составляет от 2 до 1000 частей по весу и более предпочтительно от 5 до 500 частей по весу из расчета на 100 частей по весу (А) компонента или из расчета 100 частей по весу общего количества (А) компонента и (В) компонента, когда нижеупомянутый (В) компонент используется.

Диоксид кремния включает, например, диоксид кремния мокрого смешения керамических масс, диоксид кремния "сухой" технологии, диоксид кремния на основе силиката и тому подобные.

Высоким усиливающим действием обладает диоксид кремния, имеющий небольшой размер частиц. Диоксид кремния с небольшим размером частиц и высоким типом агрегации (высокая площадь поверхности, высокое поглощение масла) является хорошим по своей диспергируемости в полимере, так что он является предпочтительным в отношении физических свойств и способности к обработке. Средний размер частиц диоксида кремния предпочтительно составляет от 5 до 60 мкм и более предпочтительно от 10 до 35 мкм по первичному размеру частиц. Кроме того, его удельная площадь поверхности (ВЕТ способ) предпочтительно составляет от 45 до 280 м2/г.

Количество диоксида кремния, используемое в композиции, предпочтительно составляет от 2 до 1000 частей по весу и более предпочтительно от 10 до 500 частей по весу из расчета на 100 частей по весу (А) компонента или из расчета на 100 частей по весу общего количества (А) компонента и (В) компонента, когда используется нижеупомянутый (В) компонент.

Далее также возможно комбинировать вместе сажу и диоксид кремния для совместного использования. В таком случае количество, используемое в композиции, составляет от 2 до 1000 частей по весу и более предпочтительно от 10 до 500 частей по весу, как общее количество сажи и диоксида кремния, из расчета на 100 частей по весу (А) компонента или из расчета на 100 частей по весу общего количества (А) компонента и (В) компонента, когда используется нижеупомянутый (В) компонент.

Указанные выше сажу и диоксид кремния смешивают с маслонаполненным 1,2-полибутадиеном по изобретению в указанном выше диапазоне, при этом данные наполнители, обладающие усиливающим действием, могут быть равномерно хорошо рассредоточены в полимере, приводя к превосходной технологичности при вальцовой обработке и экструзионными свойствами, для улучшения механической прочности формованного изделия и обеспечения превосходной устойчивости к износу.

Кроме того, двухфазный наполнитель сажа-диоксид кремния может быть смешан с (А) композицией по изобретению или его композицией либо сам по себе, либо вместе с сажей и/или диоксидом кремния. Компаундирование с двухфазным наполнителем сажа-диоксид кремния, даже в том случае, если он используется сам по себе, обеспечивает замечательные преимущества, аналогичные получаемым при использовании сажи и диоксида кремния в комбинации. Двухфазный наполнитель сажа-диоксид кремния представляет собой так называемый диоксид кремния, покрытый сажей, в котором диоксид кремния химически связан с поверхностью сажи. Его примеры включают CRX2000, CRX2002 и CRX2006 (торговая марка), производимые Cabot Corporation. Количество двухфазного наполнителя сажа-диоксид кремния для использовании в композиции предпочтительно составляет от 2 до 1000 частей по весу и более предпочтительно от 10 до 500 частей по весу из расчета на 100 частей по весу (А) компонента или из расчета на 100 частей по весу общего количества (А) компонента и (В) компонента, когда используется нижеупомянутый (В) компонент.

Кроме того, двухфазный наполнитель сажа-диоксид кремния можно использовать в сочетании с отличающимся от него наполнителем. Не имеется особенного ограничения для одновременно используемого наполнителя, и его примеры включают вышеуказанную сажу и/или диоксид кремния, глину, карбонат кальция, карбонат магния и тому подобные. Предпочтительными среди других являются сажа и/или диоксид кремния. Количество наполнителя, одновременно используемого вместе с двухфазным наполнителем сажа-диоксид кремния, предпочтительно составляет от 2 до 1000 частей по весу и более предпочтительно от 10 до 500 частей по весу из расчета на 100 частей по весу (А) компонента или из расчета на 100 частей по весу общего количества (А) компонента и (В) компонента, когда используется нижеупомянутый (В) компонент.

Когда смешивают диоксид кремния в качестве вышеуказанного наполнителя и когда смешивают двухфазный наполнитель сажа-диоксид кремния, их предпочтительно смешивают с силановым агентом сочетания. Его количество в композиции предпочтительно составляет от 1 до 20 частей по весу и более предпочтительно от 5 до 15 частей по весу из расчета на 100 частей по весу диоксида кремния и/или двухфазного наполнителя сажа-диоксид кремния.

В качестве силанового агента сочетания предпочтительным является такой, в молекуле которого содержатся как функциональная группа, способная реагировать с поверхностью диоксида кремния, такая как алкоксильная группа, так и функциональная группа, способная взаимодействовать с углерод-углеродной двойной связью полимера такая как полисульфид, меркаптогруппа или эпоксигруппа. Его примеры включают бис-(3-триэтоксисилилпропил)тетрасульфид, бис-(2-триэтоксисилилэтил)тетрасульфид, 3-меркаптопропилтриметоксисилан, 3-триэтоксисилилпропил-N,N-диметилтиокарбамолитетрасульфид, 3-триэтоксисилилпропил-бензотиазол-тетрасульфид и тому подобные. Применение такого силанового агента сочетания может усиливать его усиливающее действие, когда сажа и диоксид кремния используются совместно в качестве наполнителя или когда в качестве наполнителя используется двухфазный наполнитель сажа-диоксид кремния.

Битумные материалы, которые можно использовать в изобретении, включают обычный асфальт, часто используемые для автомобильных амортизирующих материалов оксидированный битум и его соединение с неорганическим веществом.

В качестве активного агента, используемого в изобретении, предпочтительным является оксид цинка, оксид магния, стеарат цинка, триэтаноламин, органический амин, этиленгликоль или диэтиленгликоль.

Пламегасители, используемые в изобретении, включают галогенсодержащие пламегасители, фосфорные пламегасители и неорганические пламегасители. Однако, принимая во внимание проблему диоксина, предпочтительными являются фосфорный пламегаситель и неорганический пламегаситель, не содержащие галоген.

В качестве фосфорных пламегасителей можно привести в качестве примеров трифенилфосфат, трикрезилфосфат, триксиленилфосфат, крезилфенилфосфат, ксиленилдифенилфосфат, резорцинол-бис(дифенилфосфат), 2-этилгексил-дифенилфосфат, диметилметилфосфат, триаллилфосфат и тому подобные и продукты их конденсации, фосфат аммония и продукты его конденсации, диэтил-N,N-бис(2-гидроксиэтил)амминометилфосфонат и тому подобные.

В качестве неорганических пламегасителей в качестве иллюстрации можно привести гидроксид магния, гидроксид алюминия, борат цинка, борат бария, каолиновую глину, карбонат кальция, алунит, основный карбонат магния, гидроксид кальция, триоксид сурьмы и тому подобные.

Вышеуказанные пламегасители включают так называемые пламегасящие добавки, которые сами по себе обладают низкой способностью как пламегасители, но синергетически проявляют превосходящее действие при использовании в комбинации с другими пламегасителями.

В композиции по изобретению возможно удлинить жизнь продукта за счет использования антиоксиданта. Хотя используемые в данном случае антиоксиданты включают фенольный антиоксидант, серный антиоксидант, аминный антиоксидант и тому подобное, фенольный антиоксидант является особенно предпочтительным.

Конкретные примеры вышеуказанных фенольных антиоксидантов включают стирольный фенол, 2,6-ди-трет-бутил-4-метилфенол, 2,6-ди-трет-бутил-п-этилфенол, 2,4,5-три-трет-бутилфенол, бутилгидроксианизол, 1-гидрокси-3-метил-4-изопропилбензол, моно-трет-бутил-п-крезол, моно-трет-бутил-м-крезол, 2,4-диметил-6-трет-бутилфенол, маслянокислый бисфенол А, 2,2'-метилен-бис(4-метил-6-трет-бутилфенол), 2,2'-метилен-бис(4-этил-6-трет-бутилфенол), 2,2'-метилен-бис(4-метил-6-трет-нонилфенол), 2,2'-избутилиден-бис(4,6-диметилфенол), 4,4'-бутилиден-бис(3-метил-6-трет-бутилфенол), 4,4'-метилен-бис(2,6-ди-трет-бутилфенол), 2,2-тио-бис(4-метил-6-трет-бутилфенол), 4,4'-тио-бис(3-метил-6-трет-бутилфенол), 4,4'-тио-бис(2-метил-6-трет-бутилфенол), 4,4'-тио-бис(6-трет-3-метилбутилфенол), бис(3-метил-4-гидрокси-5-трет-бутилбензол)сульфид, 2,2-тио[диэтил-бис-3-(3,5-ди-трет-бутил-4-гидроксифенол]пропионат, гликолевый сложный эфир бис[3,3-бис(4'-гидрокси-3'-трет-бутилфенол)масляной кислоты], бис[2-(2-гидрокси-5-метил-3-трет-бутилбензол)-4-метил-6-трет-бутилфенил]терефталат, 1,3,5-трис(3',5'-ди-трет-бутил-4'-гидроксибензил)изоцианурат, N,N'-гексаметилен-бис(3,5-ди-трет-бутил-4-гидрокси-гидроксиамид), N-октадецил-3-(4'-гидрокси-3',5'-ди-трет-бутилфенол)пропионат, тетракис[метилен-(3',5'-ди-трет-бутил-4-гидроксифенил)пропионат]метан, 1,1'-бис(4-гидроксифенил)циклогексан, моно(α-метилбензил)фенол, ди(α-метилбензил)фенол, три(α-метилбензил)фенол, бис(2'-гидрокси-3'-трет-бутил-5'-метилбензил)-4-метилфенол, 2,5-ди-трет-амилгидрохинон, 2,6-ди-бутил-α-диметиламино-п-крезол, 2,5-ди-трет-бутилгидрохинон, диэтиловый эфир 3,5-ди-трет-бутил-4-гидроксибензилфосфорной кислоты и тому подобные.

Такие антиоксиданты можно использовать по отдельности или в виде комбинации двух или более из них. Количество антиоксиданта, присутствующего в композиции, предпочтительно составляет от 0,1 до 10 частей по весу и особенно предпочтительно от 0,2 до 5 частей по весу из расчета на 100 частей по весу (А) компонента или из расчета на 100 частей по весу общего количества (А) компонента и (В) компонента, когда используется нижеупомянутый (В) компонент.

Смазочные агенты, которые можно использовать в изобретении, включают парафиновые и углеводородные смолы, обычно используемые для придания стабильности при экструзии, металлическое мыло, жирная кислота, представленная стеариновой кислотой, амид жирной кислоты, сложный эфир жирной кислоты, алифатическая соль металла и тому подобные.

Красители могут быть подходящим образом выбраны из известных для такого применения неорганических пигментов и органических пигментов. Их примеры включают сажу, оксид титана, красный оксид железа, синий кобальт, кадмий желтый и тому подобные.

Поглотители ультрафиолета включают производное салициловой кислоты, такое как фенилсалицилат, соединение бензофенона, такое как 2,4-дигидроксибензофенон, соединение бензотриазола, такое как 2-(2'-гидрокси-5'-метилфенил)бензотриазол, и тому подобные.

Антистатические агенты включают катионоактивный агент, анионоактивный агент, неионный активный агент и тому подобные.

Противостарители включают соединение нафтиламида, соединение дифениламина, соединение п-фенилендиамина, соединение хинолина, производное гидрохинона, монофенольное соединение, бис-, трис- и полифенольные соединения, тиобисфенольное соединение, пространственно затрудненное фенольное соединение, фосфитное соединение и тому подобные.

Хотя не имеется конкретного ограничения для соотношения в композиции вышеуказанного (F) компонента, содержание (F) компонента за исключением наполнителя обычно составляет от 0 до 300 частей по весу, предпочтительно от 1 до 300 частей по весу, более предпочтительно от 1 до 200 частей по весу, еще более предпочтительно от 0 до 80 частей по весу, особенно предпочтительно от 0 до 20 частей по весу и наиболее предпочтительно от 1 до 15 частей по весу из расчета на 100 частей по весу (А) компонента или из расчета на 100 частей по весу общего количества (А) компонента и (В) компонента, когда используется нижеупомянутый (В) компонент.

Далее, общее количество пластификатора и (F) компонента предпочтительно составляет от 0,0001 до 600 частей по весу, более предпочтительно от 0,001 до 500 частей по весу и особенно предпочтительно от 0,001 до 100 частей по весу из расчета на 100 частей по весу (А) компонента или из расчета на 100 частей по весу общего количества (А) компонента и (В) компонента, когда используется нижеупомянутый (В) компонент.

К композиции по изобретению подходящим образом могут быть добавлены известные добавки, отличающиеся от вышеуказанных компонентов (В)-(F).

Термопластичные полимерные композиции

При смешивании маслонаполненного 1,2-полибутадиена по изобретению, по крайней мере одного (В) компонента, выбранного из группы, включающей термопластичную смолу, термопластичный эластомер, натуральный каучук и синтетический каучук, отличающийся от вышеуказанного (А) компонента (далее также упоминаемый как "другой (со)полимер") и различных компаундирующих агентов, можно получать композицию термопластичной смолы. Полученная полимерная композиция формуется в желаемую форму и затем подвергается сшивающей обработке (вулканизации) для того, чтобы получить формованное изделие.Термопластичную смолу, используемую в качестве (В) компонента, можно применять без каких-либо конкретных ограничений, до тех пор пока она представляет собой термопластичную смолу, имеющую температуру пластификации от 50 до 450°С. Примеры включают индивидуальную смолу или смесь двух или более из масло-ненаполненного полибутадиена, стирольной смолы (например, полистирол, бутадиен-стирольный сополимер, акрилонитрил-стирольный сополимер, акрилонитрил-бутадиен-стирольный сополимер и тому подобные), смолы ABS, смолы AES, смолы AAS, олефиновой смолы, этилен-этилакрилатной смолы, поливинилхлорида, поливинилиденхлорида, поликарбоната, полиацеталя, полифениленоксида, полиметилметакрилата, смолы на основе насыщенного сложного полиэфира (например, продукт конденсации гидроксикарбоновой кислоты, такой как полимолочная кислота, продукт конденсации диола и дикарбоновой кислоты, такой как полибутиленсукцинат или тому подобные), полиамидной смолы, фтористой смолы, полисульфона, полиэфирсульфона, полиакрилата, полиэфир-эфиркетона, жидкокристаллического полимера и тому подобных.

Вышеуказанная олефиновая смола представляет собой смолу, полученную (со)полимеризацией алифатического ненасыщенного углеводородного мономера. Примеры включают полипропиленовую (РР) смолу, такую как пропиленовый гомополимер, пропиленовый блок-сополимер или пропиленовый статистический сополимер, 4-метил-1-пентеновый полимер, полиэтиленовую (РЕ) смолу, такую как этиленовый гомополимер, полиэтилен низкой плотности, линейный полиэтилен низкой плотности (LLDPE) или полиэтилен высокой плотности и тому подобные. Предпочтительно используют полипропилен. Такие олефиновые смолы можно использовать или по отдельности, или в виде смеси двух или более из них.

Скорость течения расплава (условия: 230°С, 2,16 кг) олефиновой смолы предпочтительно составляет от 01 до 60 г/10 минут. Значение менее 0,1 г/10 минут приводит к плохой технологичности при обработке, тогда как величина, превышающая 60 г/10 минут, приводит к слабой механической прочности полученной композиции.

Среди термопластичных смол предпочтительными являются полистирол, бутадиен-стирольный сополимер, акрилонитрил-стирольный сополимер, ABS смола, AES смола, AAS смола, олефиновая смола, поливинилхлорид, насыщенная полиэфирная смола и полиамидная смола.

Далее термопластичные эластомеры включают, например, в соответствии с классификацией химических композиций жестких сегментов, стирольный термопластичный эластомер (упоминаемый здесь далее как SBC для краткости, символы в скобках указывают сокращение), олефиновый термопластичный эластомер (TPO), уретановый термопластичный эластомер (TPU), сложноэфирный термопластичный эластомер (ТРЕЕ), амидный термопластичный эластомер (ТРАЕ) и тому подобные. Дополнительно, существуют термопластичный эластомер на основе винилхлорида (TPVC), термопластичный эластомер типа ионного кластера (иономер), фтористый термопластичный эластомер, содержащий фтористую смолу в качестве ограничивающего блока, и тому подобные. Термопластичные эластомеры, полученные путем смешивания смола/каучук, включают ТРО, полученный с использованием динамического сшивания, называют TPV в некоторых случаях, в которых каучуковый компонент, выступающий в качестве мягкого сегмента, пластицируют при сшивании для уменьшения размера диспергируемых частиц каучука, улучшая таким образом эксплуатационные характеристики. Такие термопластичные эластомеры включают только один их тип или смесь двух или более из них.

Предпочтительными в качестве SBC является стирол-бутадиен-стирольный блок-сополимер (SBS), стирол-изопрен-стирольный блок-сополимер (SIS), стирол-изопрен-бутадиеновый блок-сополимер (SIB), стирол-этилен•бутадиен-стирольный блок-сополимер (SEBS), тип SEBS с придающими свойства функциональными группами (f-SEBS), стирол-этилен•пропилен-стирольный блок-сополимер (SEPS) или стирол-бутадиеновый полимер с присоединенным водородом (HSBR) статистического типа.

Предпочтительные примеры ТРО включают ТРО типа простой смеси полиолефинов, таких как РР и РЕ (s-TPO), полученной в реакторе (i-TPO), ТРО динамического вулканизационного типа (TPV) и затем олефиновый каучук.

s-TPO представляет собой продукт, полученный смешиванием эластомеров, таких как этилен-пропиленовый сополимер (ЕРМ), этилен-пропилен-диеновый сополимер (EPDM), этилен-бутадиен-метиленовый сополимер (ЕВМ) и этилен-бутадиен-диен-метиленовый сополимер (EBDM), и перемешиванием смеси с использованием смесителя, такого как смеситель Бенбери или пластификатора. i-ТРО представляет собой продукт, получаемый полимеризацией олефинового мономера, жесткий сегмент, а затем полимеризацией олефинового мономера, мягкий сегмент, в одной и той же установке или в одном и том же реакторном сосуде (порядок полимеризации может быть обратным).

TPV представляет собой продукт, получаемый вулканизацией каучука одновременно со смешиванием с использованием смесителя, такого как смеситель Бенбери или пластификатора. Предпочтительным в качестве TPV является PP-EPDM (далее описание левой части указывает на жесткий сегмент, а описание справа указывает на мягкий сегмент), в котором объединены РР в качестве жесткого сегмента и EPDM в качестве мягкого сегмента, РР-нитрильный каучук (NBR), РР-акриловый каучук (АСМ), РР-натуральный каучук (NR), РР-бутильный каучук (IIR), PE-EPDM, PE-NR, найлон-NBR, найлон-ACM, сложный полиэфир-хлоропрен (CR) и PVC-NBR.

Олефиновые каучуки включают, например, этиленовый сополимер, состоящий из этилена, α-олефина, содержащего от 3 до 20 атомов углерода, и несопряженного полиена, в котором молярное отношение этилена к α-олефину (этилен/α-олефин) составляет от 40/60 до 93/7, и иодное число несопряженного полимера находится в диапазоне от 10 до 40.

Используемый в данном случае α-олефин, содержащий от 3 до 20 атомов углерода, включает, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 1-децен и тому подобные. Предпочтительно используют пропилен, 1-бутен, 1-гексен 1-октен, и более предпочтительно используют пропилен и 1-бутен. Такие α-олефины можно использовать по отдельности или в виде смеси двух или более из них.

Молярное отношение этилена к α-олефину (этилен/α-олефин) колеблется от 40/60 до 93/7, предпочтительно от 50/50 до 85/15, и более предпочтительно от 60/40 до 80/20. Молярное соотношение в пределах вышеуказанного диапазона подходящим образом поддерживает сбалансированным образом механическую прочность и постоянное относительное сжатие.

Далее, несопряженные полиены, составляющие олефиновые смолы, включают, например, циклический полиен, такой как 5-этилиден-2-норборнен, дициклопентадиен, 5-пропилиден-2-норборнен, 5-винил-2-норборнен, 2,5-норборнадиен, 1,4-циклогексадиен, 1,4-циклооктадиен или 1,5-циклооктадиен, цепочечный полиен, содержащий от 6 до 15 атомов углерода и внутреннюю ненасыщенную связь, такой как 1,4-гексадиен, 4-метил-1,4-гексадиен, 5-метил-1,4-гексадиен, 5-метил-1,5-гептадиен, 6-метил-1,5-гептадиен, 6-метил-1,6-октадиен, 7-метил-1,6-октадиен, 5,7-диметил-1,6-октадиен, 7-метил-1,7-нонадиен, 8-метил-1,7-нонадиен, 8-метил-1,8-декадиен, 9-метил-1,8-декадиен, 4-этилиден-1,6-октадиен, 7-метил-4-этилиден-1,6-октадиен, 7-метил-4-этилиден-1,6-нонадиен, 7-этил-4-этилиден-1,6-нонадиен, 6,7-диметил-4-этилиден-1,6-октадиен и 6,7-диметил-4-этилиден-1,6-нонадиен и α,ω-диен, такой как 1,5-гексадиен, 1,6-гептадиен, 1,7-октадиен, 1,8-нонадиен, 1,9-декадиен, 1,10-ундекадиен, 1,11-додекадиен, 1,12-тридекадиен и 1,13-тетрадекадиен, и предпочтительно включают 5-этилиден-2-норборнен, дициклопентадиен, 5-винил-2-норборнен, 7-метил-1,6-октадиен и 5-метил-1,4-гексадиен. Более предпочтительно, используют 5-этилиден-2-норборнен, дициклопентадиен и 5-винил-2-норборнен. Такие несопряженные полиены можно использовать по отдельности или в виде смеси двух или более из них.

Иодное число несопряженных полиенов колеблется от 10 до 40 и предпочтительно составляет от 20 до 35. В таком случае, когда иодное число составляет меньше 10, механическая прочность полученного формованного изделия является незначительной. С другой стороны, превышение 40 приводит к ухудшению эластичности смолы полученного формованного изделия.

Вязкость по Муни (ML1+4, 100°C) олефиновой смолы предпочтительно находится в диапазоне от 25 до 350, и более предпочтительно в диапазоне от 40 до 300. Когда вязкость по Муни составляет меньше 25, механическая прочность полученного формованного изделия имеет тенденцию снижаться. С другой стороны, превышение 350 приводит к плохим технологическим характеристикам при обработке полученной композиции.

Вышеуказанная олефиновая смола может быть получена с помощью подходящего способа, такого как способ полимеризации в газовой фазе, способ полимеризации в растворе и способ полимеризации в суспензии. Данные операции могут быть проведены либо порционным способом, либо в непрерывной системе.

В указанном выше способе полимеризации в растворе или способе полимеризации в суспензии в качестве растворителя для реакции используется неактивный углеводород.

Такие неактивные углеводороды включают, например, алифатический углеводород, такой как н-пентан, н-гексан, н-гептан, н-октан, н-декан или н-додекан; алициклический углеводород, такой как циклогексан или метилциклогексан; ароматический углеводород, такой как бензол, толуол или ксилол; и тому подобные. Такие углеводородные растворители могут использоваться сами по себе или в виде смеси двух или более из них. Кроме того, также можно использовать необработанный материал мономера в качестве углеводородного растворителя.

Катализаторы полимеризации, используемые при получении вышеуказанных олефиновых смол, включают, например, катализатор полимеризации олефина, включающий соединение переходного металла, выбранного из V, Ti, Zr и Hf, и органическое соединение металла. Каждое из вышеуказанных соединений переходных металлов и органических соединений металла можно использовать либо само по себе, либо в виде смеси двух из них или более.

Особенно предпочтительные примеры таких катализаторов полимеризации олефинов включают металлоценновый катализатор, включающий металлоценовое соединение и органическое соединение алюминия, или ионное соединение, реагирующее с металлоценовым соединением с образованием ионного комплекса, или катализатор Циглера-Натта, включающий соединение ванадия и органическое соединение алюминия.

В качестве TPU предпочтительным является такой, в котором диизоцианат, используемый в виде жесткого сегмента, представляет собой по крайней мере один, выбранный из группы, состоящей из толуолдиизоцианата, 4,4'-дифенилметандиизоцианата, 1,6-гексаметилендиизоцианата, 2,2,4(2,4,4)-триметилгексаметилендиизоцианата, п-фенилендиизоцианата, 4,4'-дициклогексилметандиизоцианата, 3,3'-диметилдифенил-4,4'-диизоцианата, 1,5'-нафталиндиизоцианата, транс-1,4-циклогексилдиизоцианата и лизиндиизоцианата.

В качестве ТРЕЕ предпочтительным является ТРЕЕ типа сложный полиэфир-простой полиэфир, в котором жесткий сегмент представляет собой ароматический кристаллический сложный полиэфир, а простой полиэфир используется в качестве мягкого сегмента, ТРЕЕ типа сложный полиэфир-сложный полиэфир, в котором жесткий сегмент представляет собой ароматический кристаллический сложный полиэфир, а алифатический сложный полиэфир используется в качестве мягкого сегмента, или жидкокристаллический ТРЕЕ, в котором жесткий сегмент представляет собой молекулу жидкого кристалла, а мягкий сегмент представляет собой алифатический сложный полиэфир. В качестве ТРЕЕ типа сложный полиэфир-простой полиэфир более предпочтительным является такой, в котором жесткий сегмент представляет собой любой продукт конденсации бутандиола и диметилтерефталата, продукт конденсации этиленгликоля и диметилтерефталата, продукт конденсации бутандиола и 2,6-нафталиндикарбоновой кислоты и продукт конденсации этиленгликоля и 2,6-нафталиндикарбоновой кислоты или их смесь, а мягкий сегмент представляет собой любой из политетраметиленового простого эфира гликоля, поли(1,2-пропиленоксид)гликоля и поли(этиленоксид)гликоля или их смесь. В качестве ТРЕЕ типа сложный полиэфир-сложный полиэфир более предпочтительным является такой, в котором жесткий сегмент является таким же, что и в ТРЕЕ типа сложный полиэфир-простой полиэфир, но мягкий сегмент представляет собой алифатический полиэфир полилактонового типа.

Кроме того, в качестве жидкокристаллического ТРЕЕ предпочтительным является мультиблочный сополимер, в котором жесткий сегмент представляет собой термотропический жидкокристаллический полимер, предпочтительно с использованием низкомолекулярного жидкокристаллического соединения, такого как дигидрокси-пара-четверть-фенил, и алифатический сложный полиэфир используется в качестве мягкого сегмента.

В качестве ТРАЕ предпочтительным является мультиблочный сополимер, в котором жесткий сегмент представляет собой полиамид, а простой полиэфир или сложный полиэфир, имеющий низкий Tg, используется в качестве мягкого сегмента. Более предпочтительно, жесткий сегмент представляет собой найлон-6, найлон-6,6, найлон-6,10, найлон-11 или найлон-12, и мягкий сегмент представляет собой простой полиэфирный диол или сложный полиэфирный диол. Особенно предпочтительно, мягкий сегмент представляет собой диол - поли(окситетраметилен)гликоль, поли(оксипропилен)гликоль, поли(этиленадипат)гликоль или поли(бутилен-1,4-адипат)гликоль.