Изобретение относится к теплоэнергетической, металлургической и химической промышленности и может быть использовано для получения генераторного газа из твердого углеродсодержащего топлива.

Из уровня техники известен двухрежимный газогенератор, описанный в (RU 199402 U1, МПК C10J 3/02, опубл. 31.08.2020), работающий в режимах прямого или обращенного процесса газификации. Данный газогенератор содержит корпус, включающий внешнюю и внутреннюю верхние секции корпуса, конусообразную секцию с рабочей зоной, нижнюю секцию корпуса и крышку корпуса с центральным загрузочным отверстием, сопряженным с бункером твердого углеродсодержащего топлива, колосниковую решетку, патрубок и дутьевую штангу для подачи газифицирующего агента в режиме прямого или обращенного процесса газификации соответственно, первый выпускной патрубок и второй выпускной патрубок для вывода генераторного газа, полученного в режиме прямого или обращенного процесса газификации соответственно, а также необходимые связи между ними. При этом между соответствующими стенками внешней и внутренней верхними секциями корпуса образовано первое кольцевой пространство, открытое снизу, а между соответствующими стенками конусообразной секции и внутренней верхней секцией корпуса образовано второе кольцевое пространство, связанное с рабочей зоной.

Особенность использования данного двухрежимного газогенератора заключается в том, что в одном корпусе двухрежимного газогенератора предусмотрена возможность осуществления в один момент времени только прямого либо только обращенного процесса газификации твердого углеродсодержащего топлива. В результате осуществления в одном корпусе двухрежимного газогенератора только прямого процесса газификации твердого углеродсодержащего топлива полученный генераторный газ содержит высокую концентрацию летучих смолистых веществ.

Как следствие, недостатком данного двухрежимного газогенератора является низкое качество получаемого генераторного газа, обусловленное высоким содержанием в нем летучих смолистых веществ.

Наиболее близким техническим решением к заявленному является двухстадийный газогенератор, описанный в (CN 201321439 Y, МПК С10В 53/02, опубл. 07.10.2019), содержащий устройство для подачи твердого топлива, устройство подачи газифицирующего агента, внутреннюю перегородку, посредством которой верхняя часть внутренней полости корпуса двухстадийного газогенератора разделена на камеру прямого процесса газификации и камеру обращенного процесса газификации, устройство для вывода полученного генераторного газа и бункер для золы и шлака, смонтированный на нижнем торце корпуса двухстадийного газогенератора, причем в верхнем торце внутренней перегородки выполнен канал, предназначенный для вывода генераторного газа из камеры прямого процесса газификации в камеру обращенного процесса газификации, а нижний торец внутренней перегородки расположен в нижней части внутренней полости корпуса двухстадийного газогенератора.

Особенность конструкции данного двухстадийного газогенератора заключается в наличии в ней наклонного неподвижного дна корпуса, по которому отработанное топливо поступает бункер для золы и шлака.

Однако при большом угле наклона неподвижного дна корпуса в данном двухстадийном газогенераторе топливо не успевает газифицироваться в упомянутых камерах и быстро проваливаться из корпуса в бункер для золы и шлака, что чревато снижением эффективности газификации топлива в данном двухстадийном газогенераторе в целом. При этом при малом угле наклона неподвижного дна корпуса в данном двухстадийном газогенераторе отработанное топливо накапливается в упомянутых камерах и быстро заполняет внутреннюю полость корпуса, что чревато прекращением работы и аварийной остановкой двухстадийного газогенератора, что также способствует снижению эффективности газификации твердого топлива в данном двухстадийном газогенераторе.

Задачей изобретения является создание эффективного двухстадийного газогенератора, одновременно работающего в режиме прямого процесса газификации твердого углеродсодержащего топлива и в режиме обращенного процесса газификации образующегося коксового остатка.

Технический результат, обеспечиваемый при осуществлении заявленного изобретения, заключается в повышении качества получаемого генераторного газа за счет снижения в нем соответствующих концентраций летучих смолистых веществ и мелких частиц твердого углеродсодержащего топлива.

Поставленная задача решается тем, что в двухстадийном газогенераторе, содержащим устройство 1 для подачи твердого топлива, устройство 2 подачи газифицирующего агента, внутреннюю перегородку 4, посредством которой верхняя часть внутренней полости корпуса 5 двухстадийного газогенератора разделена на камеру 51 прямого процесса газификации и камеру 52 обращенного процесса газификации, устройство 7 для вывода полученного генераторного газа и бункер 9 для золы и шлака, смонтированный на нижнем торце корпуса 5 двухстадийного газогенератора, причем в верхнем торце внутренней перегородки 4 выполнен канал, предназначенный для вывода генераторного газа из камеры 51 прямого процесса газификации в камеру 52 обращенного процесса газификации, а нижний торец внутренней перегородки 4 расположен в нижней части внутренней полости корпуса 5 двухстадийного газогенератора, согласно изобретению устройство 2 для подачи твердого топлива, смонтированное на верхнем торце корпуса 5 двухстадийного газогенератора, расположено над камерой 51 прямого процесса газификации, дополнительно содержит подвижную двухсекционную колосниковую решетку 8, установленную в нижней части внутренней полости корпуса 5 двухстадийного газогенератора под пароводяным коллектором 6, закрепленным на нижнем торце внутренней перегородки 4 в нижней части внутренней полости корпуса 5 двухстадийного газогенератора на уровне наибольших температур газификации, при этом устройство 2 подачи газифицирующего агента и устройство 7 для вывода полученного генераторного газа соответственно размещены под камерой 51 прямого процесса газификации и камерой 52 обращенного процесса газификации внутри соответствующих секций подвижной двухсекционной колосниковой решетки 8, причем между упомянутым пароводяным коллектором 6 и подвижной двухсекционной колосниковой решеткой 8 образован зазор, величина которого равна толщине слоя коксового остатка, образующегося в камере 51 прямого процесса газификации.

В частном варианте осуществления заявленного изобретения двухстадийный газогенератор дополнительно содержит форсунку 3 для впрыска дополнительного пара, смонтированную на верхнем торце корпуса 5 двухстадийного газогенератора над камерой 52 обращенного процесса газификации.

В частном варианте осуществления заявленного изобретения внутренняя перегородка 4 выполнена футерованной.

В частном варианте осуществления заявленного изобретения корпус 5 двухстадийного газогенератора выполнен футерованным.

В частном варианте осуществления заявленного изобретения корпус 5 двухстадийного газогенератора снабжен рубашкой охлаждения.

За счет наличия в конструкции заявленного изобретения подвижной двухсекционной колосниковой решетки 8, установленной в нижней части внутренней полости корпуса 5 двухстадийного газогенератора, твердое углеродсодержащее топливо и образующийся коксовый остаток соответственно успевают газифицироваться в упомянутых камерах 51 и 52 прямого и обращенного процессов газификации, а образующиеся зола и шлак своевременно проваливаться с подвижной двухсекционной колосниковой решетки 8 в бункер 9 для золы и шлака. В этом случае устраняется аварийная остановка заявленного двухстадийного газогенератора вследствие переполнения отработанным твердым углеродсодержащим топливом внутренней полости его корпуса 5, что способствует повышению эффективности газификации твердого углеродсодержащего топлива в заявленном двухстадийном газогенераторе.

За счет того, что между пароводяным коллектором 6, закрепленным на нижнем торце внутренней перегородки 4 в нижней части внутренней полости корпуса 5 двухстадийного газогенератора на уровне наибольших температур газификации, и подвижной двухсекционной колосниковой решеткой 8 образован зазор, величина которого равна толщине слоя коксового остатка, образующегося в камере 51 прямого процесса газификации, в камеру 52 обращенного процесса газификации посредством подвижной двухсекционной колосниковой решетки 8 поступает коксовый остаток с определенной толщиной его слоя. Толщина слоя коксового остатка, образующегося в камере 51 прямого процесса газификации, на соответствующей секции подвижной двухсекционной колосниковой решетки 8 в камере 52 обращенного процесса газификации позволяет задерживать внутри объема данного слоя мелкие частицы твердого углеродсодержащего топлива, вынесенные генераторным газом из камеры 51 прямого процесса газификации, что снижает концентрацию мелких частиц твердого углеродсодержащего топлива в генераторном газе, полученным в камере 52 обращенного процесса газификации. Снижение концентрации мелких частиц твердого углеродсодержащего топлива в полученном генераторном газе, которое выводится посредством соответствующего устройства 7 из корпуса 5 двухстадийного газогенератора, обеспечивает повышение качества такого полученного генераторного газа.

За счет того, что устройство 2 для подачи твердого топлива, смонтированное на верхнем торце корпуса 5 двухстадийного газогенератора, расположено над камерой 51 прямого процесса газификации, а устройство 2 подачи газифицирующего агента и устройство 7 для вывода полученного генераторного газа соответственно размещены под камерой 51 прямого процесса газификации и камерой 52 обращенного процесса газификации внутри соответствующих секций подвижной двухсекционной колосниковой решетки 8, одновременно обеспечивают газификацию твердого углеродсодержащего топлива в камере 51 прямого процесса газификации и газификацию коксового остатка, образующегося в камере 51 прямого процесса газификации, в камере 52 обращенного процесса газификации. В процессе такой двухстадийной газификации в камере 52 обращенного процесса газификации осуществляется термическое разложении летучих смолистых веществ, образующихся в камере 51 прямого процесса газификации, что приводит к снижению концентрации летучих смолистых веществ в полученном генераторном газе. Снижение концентрации летучих смолистых веществ в полученном генераторном газе также приводит к повышению его качества.

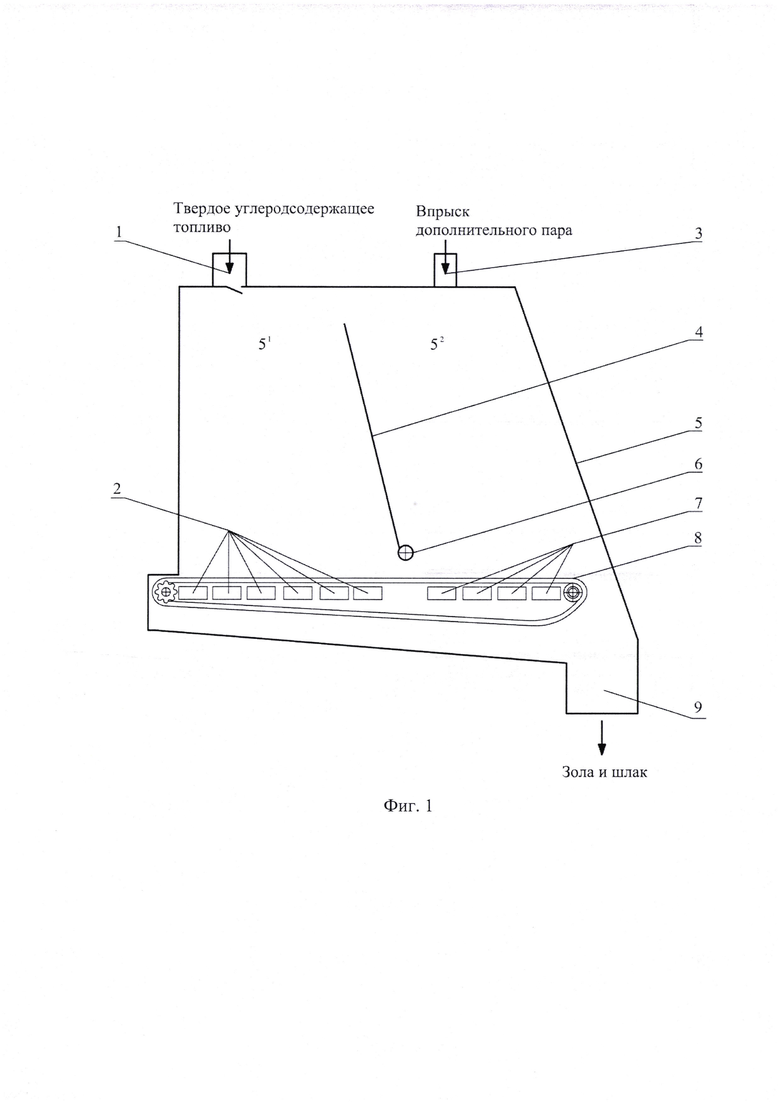

Заявленное изобретение иллюстрируется чертежами, на которых изображено следующее.

На фиг. 1 схематично изображен общий вид заявленного двухстадийного газогенератора в вертикальном разрезе.

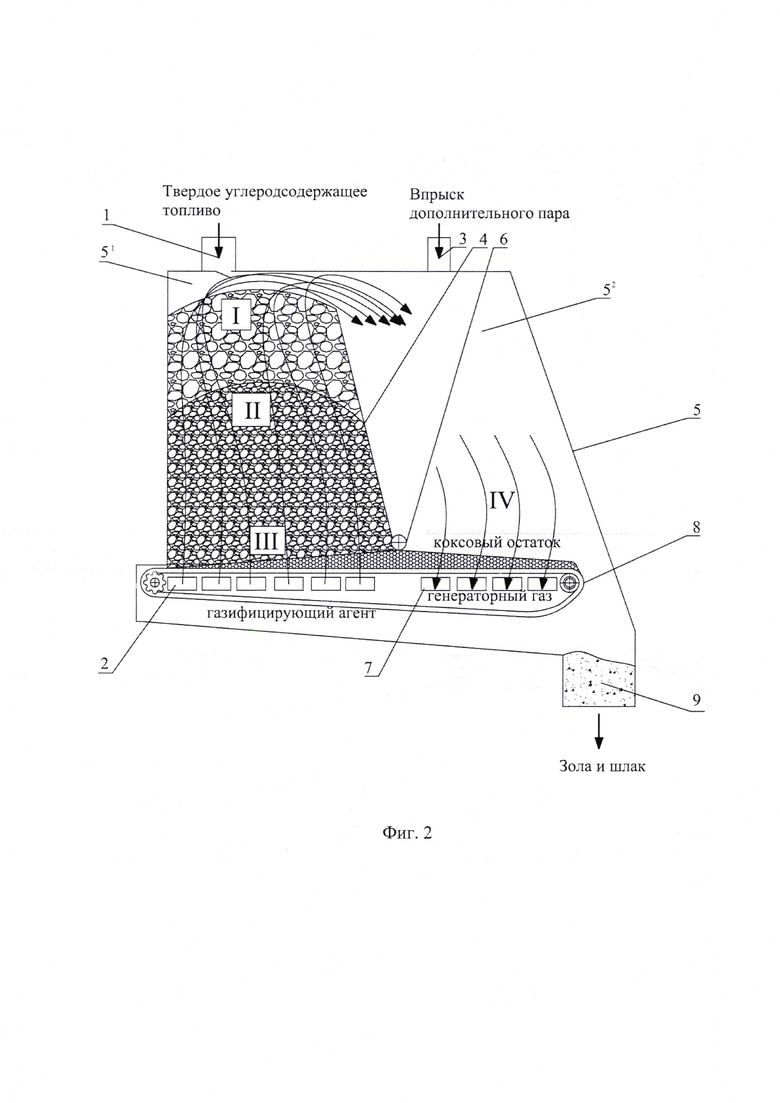

На фиг. 2 приведена схема работы заявленного двухстадийного газогенератора одновременно в режиме прямого процесса газификации твердого углеродсодержащего топлива и в режиме обращенного процесса газификации образующегося коксового остатка.

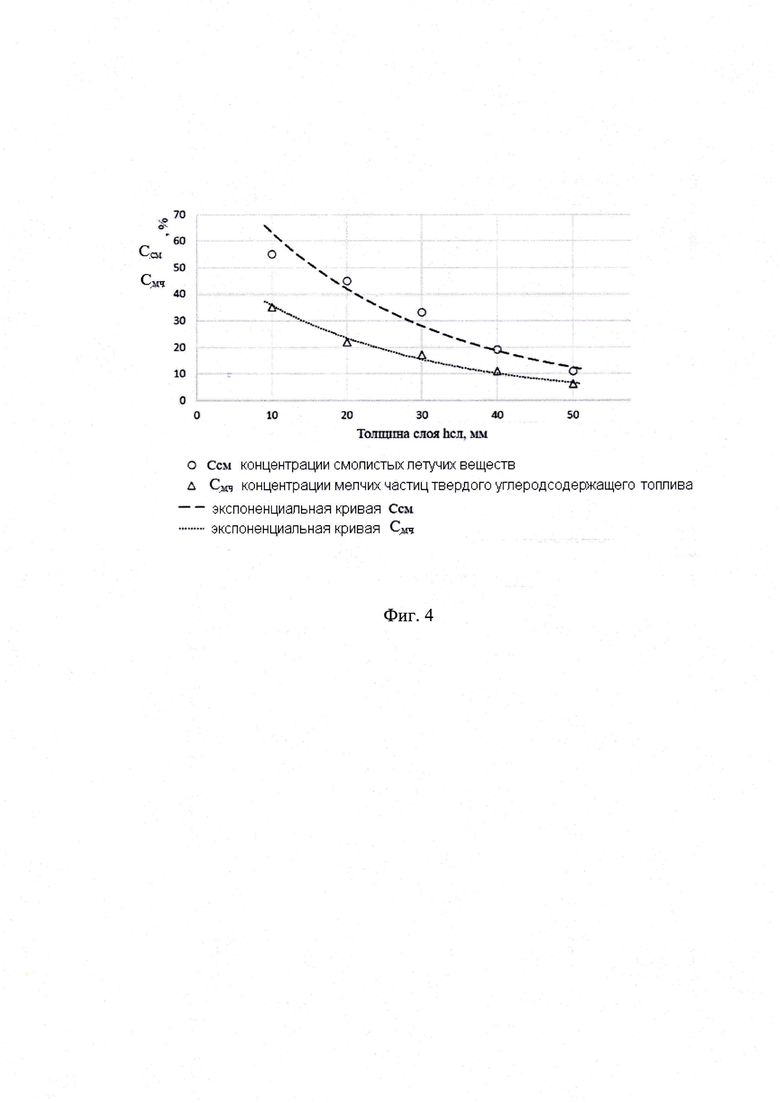

На фиг. 3 - зависимость низшей теплоты  сгорания основных видов твердого углеродсодержащего топлива, а именно: каменных углей, бурых углей, древесины и твердых бытовых отходов (ТБО), при различных способах газификации.

сгорания основных видов твердого углеродсодержащего топлива, а именно: каменных углей, бурых углей, древесины и твердых бытовых отходов (ТБО), при различных способах газификации.

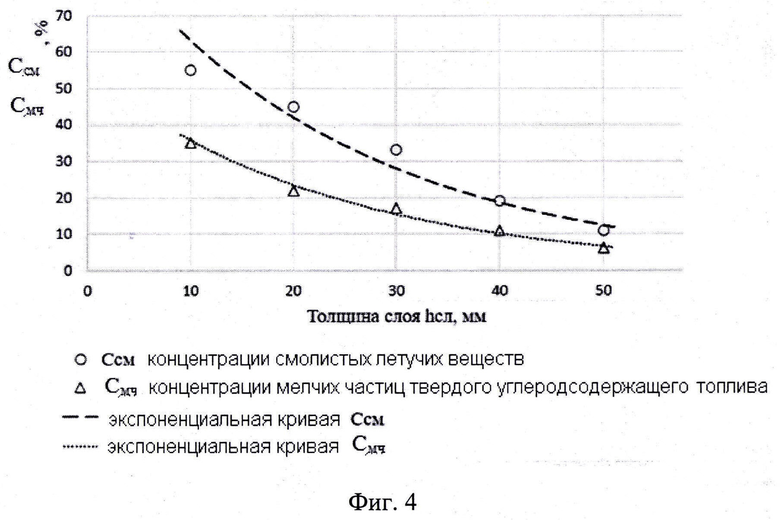

На фиг. 4 - зависимость изменений концентрации летучих смолистых веществ Ссм и концентрации мелких частиц твердого углеродсодержащего топлива Смч в генераторном газе, полученном в камере 52 обращенного процесса газификации, от высоты hсл слоя образующегося коксового остатка.

Заявленный двухстадийный газогенератор, одновременно работающий в режиме прямого процесса газификации твердого углеродсодержащего топлива и в режиме обращенного процесса газификации образующегося коксового остатка, содержит устройство 1 для подачи твердого топлива, устройство 2 подачи газифицирующего агента, корпус 5 с внутренней перегородкой 4, пароводяной коллектор 6, устройство 7 для вывода полученного генераторного газа, подвижную двухсекционную колосниковую решетку 8 и бункер 9 для золы и шлака.

Корпус 5 заявленного двухстадийного газогенератора может быть выполнен из любой известной марки жаропрочной углеродистой стали, выдерживающего повышенное давление перегретого пара до 4,0 МПа, температуру перегретого пара, равную 400°С, и температуру внешней среды выше 800°С. В одном из частных вариантов осуществления заявленного изобретения корпус 5 двухстадийного газогенератора выполнен футерованным (на фиг. 1 и 2 не показано), а в другом - снабжен рубашкой охлаждения (на фиг. 1 и 2 не показано). Рубашка охлаждения представляют собой полость, огибающую корпус 5 двухстадийного газогенератора, в которой может циркулировать любой тип известного охлаждающего реагента, например, вода, воздух, фреон и т.п. Рубашка охлаждения посредством соответствующих патрубков ввода и вывода охлаждающего реагента соединены с системой охлаждения (на фиг. 1 и 2 не показана).

Верхняя часть внутренней полости корпуса 5 двухстадийного газогенератора посредством внутренней перегородки 4 разделена на камеру 51 прямого процесса газификации и камеру 52 обращенного процесса газификации.

В частном варианте осуществления заявленного изобретения внутренняя перегородка 4 выполнена футерованной (на фиг. 1 и 2 не показано). В верхнем торце внутренней перегородки 4 выполнен канал, предназначенный для вывода генераторного газа из камеры 51 прямого процесса газификации в камеру 52 обращенного процесса газификации.

Устройство 2 для подачи твердого топлива, смонтированное на верхнем торце корпуса 5 двухстадийного газогенератора, расположено над камерой 51 прямого процесса газификации.

На верхнем торце корпуса 5 двухстадийного газогенератора над камерой 51 прямого процесса газификации выполнено загрузочное отверстие, соединенное с устройством 2 для подачи твердого топлива. Устройством 2 для подачи твердого топлива может представлять собой, например, герметичный бункер, силос, транспортер с бункером и т.п. Загрузочное отверстие, соединенное с устройством 2 для подачи твердого топлива, снабжено любым типом известной запорно-регулирующей трубопроводной арматуры для пропускания, перекрытия или регулирования потока твердого углеродсодержащего топлива, например, клапаном, задвижкой и т.д.

Как видно на фиг. 1 и 2, заявленный двухстадийный газогенератор в частном варианте его осуществления дополнительно содержит форсунку 3 для впрыска дополнительного пара, смонтированную на верхнем торце корпуса 5 двухстадийного газогенератора над камерой 52 обращенного процесса газификации.

На верхнем торце корпуса 5 двухстадийного газогенератора над камерой 52 обращенного процесса газификации выполнено впускное отверстие, сопряженное с форсункой 3 для впрыска дополнительного пара, соединенной посредством соответствующего патрубка с пароводяным коллектором 6 (на фиг. 1 и 2 не показано).

Пароводяной коллектор 6 может быть выполнен из любой известной марки жаропрочной углеродистой стали, выдерживающего повышенное давление перегретого пара до 4,0 МПа, температуру перегретого пара, равную 400°С, и температуру внешней среды выше 800°С. Пароводяной коллектор 6 может представлять собой паропровод, снабженный патрубком подвода воды, соединенным с системой водоснабжения (на фиг. 1 и 2 не показано), и патрубком вывода перегретого пара, снабженного предохранительными клапанами для сброса давления перегретого пара (на фиг. 1 и 2 не показано). Пароводяной коллектор 6 закреплен на нижнем торце внутренней перегородки 4 в нижней части внутренней полости корпуса 5 двухстадийного газогенератора на уровне наибольших температур газификации.

Подвижная двухсекционная колосниковая решетка 8 установлена в нижней части внутренней полости корпуса 5 двухстадийного газогенератора под пароводяным коллектором 6. Подвижная двухсекционная колосниковая решетка 8 содержит собранное из фасонных колосников со щелями бесконечное полотно упомянутой решетки, установленное на переднем и заднем валах, раму упомянутой решетки, расположенную под бесконечным полотном упомянутой решетки, и привод упомянутой решетки, кинематический связанный с передним валом (на фиг. 1 и 2 не показано).

Привод упомянутой решетки может представлять собой любой тип известного силового привода, содержащего движитель и устройство регулировки скорости движения бесконечного полотна упомянутой решетки, например, электрический привод, гидравлический привод, пневматический привод и т.п.

Рама подвижной двухсекционной колосниковой решетки 8 посредством герметичной металлической стенки разделена на две соответствующие секции, соответственно расположенные под камерой 51 прямого процесса газификации и камерой 52 обращенного процесса газификации.

Устройство 2 подачи газифицирующего агента и устройство 7 для вывода полученного генераторного газа соответственно размещены под камерой 51 прямого процесса газификации и камерой 52 обращенного процесса газификации внутри соответствующих секций подвижной двухсекционной колосниковой решетки 8.

Внутри соответствующей секции подвижной двухсекционной колосниковой решетки 8, расположенной под камерой 51 прямого процесса газификации, выполнены соответствующие впускные отверстия, соединенные с устройством 2 подачи газифицирующего агента. Устройство 2 подачи газифицирующего агента, соединенное с системой подачи газифицирующего агента (на фиг. 1 и 2 не показано), может представлять собой совокупность из любого известного типа форсунок, предназначенных для дозированного и регулируемого впрыска газифицирующего агента в камеру 51 прямого процесса газификации. В качестве газифицирующего агента может быть использован воздух, кислород, водяной пар или их смесь.

Внутри соответствующей секции подвижной двухсекционной колосниковой решетки 8, расположенной под камерой 52 обращенного процесса газификации, выполнены соответствующие выпускные отверстия, соединенные с устройством 7 для вывода полученного генераторного газа. Устройство 7 для вывода полученного генераторного газа может представлять собой совокупность патрубков для отвода полученного генераторного газа из камеры 52 обращенного процесса газификации.

Между упомянутым пароводяным коллектором 6 и подвижной двухсекционной колосниковой решеткой 8 образован зазор, величина которого равна толщине слоя коксового остатка, образующегося в камере 51 прямого процесса газификации. Толщина слоя образующегося коксового остатка определяется размером камеры 51 прямого процесса газификации корпуса 5 двухстадийного газогенератора.

Бункер 9 для золы и шлака, смонтированный на нижнем торце корпуса 5 двухстадийного газогенератора, расположен под задним валом подвижной двухсекционной колосниковой решетки 8.

Заявленный двухстадийный газогенератор работает следующим образом.

Твердое углеродсодержащее топливо из устройства 1 для его подачи загружается внутрь камеры 51 прямого процесса газификации корпуса 5 двухстадийного газогенератора. Затем снизу осуществляют розжиг загруженного твердого углеродсодержащего топлива на соответствующей секции двухсекционной колосниковой решетки 8, расположенной под камерой 51 прямого процесса газификации. Для осуществления прямого процесса газификации загруженного твердого топлива газифицирующий агент посредством устройства 2 его подачи подается под соответствующую секцию подвижной двухсекционной колосниковой решетки 8, расположенную под камерой 51 прямого процесса газификации корпуса 5 двухстадийного газогенератора. Под действием создаваемого разрежения газифицирующий агент проходит через упомянутые щели в бесконечном полотне подвижной двухсекционной колосниковой решетки 8 во внутрь камеры 51 прямого процесса газификации корпуса 5 двухстадийного газогенератора.

Активная зона III, расположенная непосредственно над соответствующей секцией подвижной двухсекционной колосниковой решеткой 8 внутри камеры 51 прямого процесса газификации, характеризуется уровнем наибольших температур газификации. Температура в активной зоне III внутри камеры 51 прямого процесса газификации, составляет от 600°С до 800°С. При высокотемпературном нагреве нижнего слоя твердого углеродсодержащего топлива, находящегося в активной зоне III внутри камеры 51 прямого процесса газификации, проходит преобразование его органической части в генераторный газ, т.е. происходит газификация твердого углеродсодержащего топлива и образование коксового остатка. Поток генераторного газа внутри камеры 51 прямого процесса газификации из активной зоны III поднимается к верху в зону восстановления II, где нагревает средний слой загруженного твердого углеродсодержащего топлива до температуры, равной 400÷600°С. При таких температурных условиях в среднем слое твердого углеродсодержащего топлива, находящегося в зоне восстановления II внутри камеры 51 прямого процесса газификации, образуются летучие смолистые вещества. Верхние слои твердого углеродсодержащего топлива в зоне подсушки I внутри камеры 51 прямого процесса газификации подсушиваются уходящим генераторным газом, содержащими летучие смолистые вещества.

Уходящий из камеры 51 прямого процесса газификации генераторный газ вместе с летучими смолистыми вещества посредством канала в верхнем торце внутренней перегородки 4 поступает в камеру 52 обращенного процесса газификации. Одновременно посредством упомянутого привода приводят в движение бесконечное полотно подвижной двухсекционной колосниковой решетки 8. При движении бесконечного полотна подвижной двухсекционной колосниковой решетки 8 раскаленный слой коксового остатка, образующегося в камере 51 прямого процесса газификации, через зазор между пароводяным коллектором 6 и подвижной двухсекционной колосниковой решеткой 8 поступает в камеру 52 обращенного процесса газификации. При этом температура раскаленного слоя коксового остатка, образующегося в камере 51 прямого процесса газификации, составляет более 800°С.

Пароводяной коллектор 6, закрепленный на нижнем торце внутренней перегородки 4 в нижней части внутренней полости корпуса 5 двухстадийного газогенератора на уровне наибольших температур газификации, служит для охлаждения нижнего торца внутренней перегородки 4. Кроме того, перегретый пар из пароводяного коллектора 6 посредством упомянутой форсунки 3 впрыскивается во внутрь камеры 52 обращенного процесса газификации корпуса 5 двухстадийного газогенератора.

В частном варианте осуществления заявленного изобретения для организации парокислородной газификации образующегося коксового

остатка в камере 52 обращенного процесса газификации осуществляют дополнительный впрыск пара к генераторному газу, поступившему из камеры 51 прямого процесса газификации в камеру 52 обращенного процесса газификации. В этом случае под действием высоких температур в камере 52 обращенного процесса газификации из дополнительного впрыснутого водяного пара происходит выделение дополнительного кислорода О и повышенный выход водорода Н2. Под действием данных химических элементов в камере 52 обращенного процесса газификации углерод С образующийся коксовый остаток активно окисляется.

Как видно на фиг. 3, при организации парокислородной газификации по сравнению с другими способами газификации низшая теплота сгорания

основных видов твердого углеродсодержащего топлива, а именно: каменных углей, бурых углей, древесины и ТБО, увеличивается. Как следствие, дополнительно увеличивается теплотворная способность самого полученного генераторного газа, что также приводит к повышению его качества.

При этом в камере 52 обращенного процесса газификации генераторный газ и летучие смолистые вещества, поступившие из камеры 51 прямого процесса газификации, проходят через раскаленный слой образующегося косового остатка, находящегося в активной зоне IV. Активная зона IV, расположенная вблизи соответствующей секцией подвижной двухсекционной колосниковой решеткой 8 внутри камеры 52 обращенного процесса газификации, также характеризуется уровнем наибольших температур газификации. Температура раскаленного слоя образующегося косового остатка, находящегося в активной зоне IV внутри камеры 52 обращенного процесса газификации, составляет более 800°С. При таких температурных условиях в раскаленном слое образующегося косового остатка, находящегося в активной зоне IV внутри камеры 52 обращенного процесса газификации, происходит его газификация и термическое разложение летучих смолистых веществ.

При этом толщина раскаленного слоя образующегося коксового остатка в камере 52 обращенного процесса газификации позволяет задерживать внутри объема данного слоя мелкие частицы твердого углеродсодержащего топлива, вынесенные генераторным газом из камеры 51 прямого процесса газификации в камеру 52 обращенного процесса газификации, что снижает концентрацию мелких частиц твердого углеродсодержащего топлива в генераторном газе, полученном в камере 52 обращенного процесса газификации.

Полученный генераторный газ из камеры 52 обращенного процесса газификации отсасывается снизу соответствующей секции подвижной двухсекционной колосниковой решетки 8 посредством устройства 7 для его вывода. При этом при движении бесконечного полотна двухсекционной колосниковой решетки 8 от одной стенки корпуса 5 двухстадийного газогенератора к другой его стенки образующиеся шлак и зола ссыпаются в соответствующий бункер 9, расположенный под задним валом подвижной двухсекционной колосниковой решетки 8.

Как видно на фиг. 4, при увеличении толщины hсл слоя образующегося коксового остатка наблюдается экспоненциальное снижение соответствующих концентраций летучих смолистых веществ Ссм и мелких частиц твердого углеродсодержащего топлива Смч в генераторного газе, полученном в камере 52 обращенного процесса газификации.

Таким образом, при осуществлении заявленного изобретения снижены соответствующие концентрации летучих смолистых веществ и мелких частиц твердого углеродсодержащего топлива в полученном генераторном газе, что повышает его качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2693343C1 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ УГЛЕВОДОРОДНЫХ ГОРЮЧИХ В ГОРЕЛОЧНО-ТОПОЧНЫХ АППАРАТАХ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2304251C1 |

| ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2693961C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2686240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕНЕРАТОРНОГО ГАЗА ИЗ ТВЁРДЫХ КОММУНАЛЬНЫХ И ОРГАНИЧЕСКИХ ОТХОДОВ И КОМБИНИРОВАННЫЙ ГАЗОГЕНЕРАТОР ОБРАЩЁННОГО ПРОЦЕССА ГАЗИФИКАЦИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2697912C1 |

| ГАЗОГЕНЕРАТОР | 2018 |

|

RU2692585C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ ГАЗОГЕНЕРАТОРНОЙ ЭЛЕКТРОУСТАНОВКИ И ГАЗОГЕНЕРАТОРНАЯ ЭЛЕКТРОУСТАНОВКА | 2018 |

|

RU2683065C1 |

Изобретение относится к теплоэнергетической, металлургической и химической промышленности и может быть использовано для получения генераторного газа из твердого углеродсодержащего топлива. Заявленный двухстадийный газогенератор, одновременно работающий в режиме прямого процесса газификации твердого углеродсодержащего топлива и в режиме обращенного процесса газификации образующегося коксового остатка, содержит устройство 1 для подачи твердого топлива, устройство 2 подачи газифицирующего агента, форсунку 3 для впрыска дополнительного пара, корпус 5 с внутренней перегородкой 4, пароводяной коллектор 6, устройство 7 для вывода полученного генераторного газа, подвижную двухсекционную колосниковую решетку 8 и бункер 9 для золы и шлака, а также необходимые связи между ними. Технический результат заключается в повышении качества получаемого генераторного газа за счет снижения в нем соответствующих концентраций летучих смолистых веществ и мелких частиц твердого углеродсодержащего топлива. 4 з.п. ф-лы, 4 ил.

1. Двухстадийный газогенератор, содержащий устройство 1 для подачи твердого топлива, устройство 2 подачи газифицирующего агента, внутреннюю перегородку 4, посредством которой верхняя часть внутренней полости корпуса 5 двухстадийного газогенератора разделена на камеру 51 прямого процесса газификации и камеру 52 обращенного процесса газификации, устройство 7 для вывода полученного генераторного газа и бункер 9 для золы и шлака, смонтированный на нижнем торце корпуса 5 двухстадийного газогенератора, причем в верхнем торце внутренней перегородки 4 выполнен канал, предназначенный для вывода генераторного газа из камеры 51 прямого процесса газификации в камеру 52 обращенного процесса газификации, а нижний торец внутренней перегородки 4 расположен в нижней части внутренней полости корпуса 5 двухстадийного газогенератора, отличающийся тем, что устройство 2 для подачи твердого топлива, смонтированное на верхнем торце корпуса 5 двухстадийного газогенератора, расположено над камерой 51 прямого процесса газификации, дополнительно содержит подвижную двухсекционную колосниковую решетку 8, установленную в нижней части внутренней полости корпуса 5 двухстадийного газогенератора под пароводяным коллектором 6, закрепленным на нижнем торце внутренней перегородки 4 в нижней части внутренней полости корпуса 5 двухстадийного газогенератора на уровне наибольших температур газификации, при этом устройство 2 подачи газифицирующего агента и устройство 7 для вывода полученного генераторного газа соответственно размещены под камерой 51 прямого процесса газификации и камерой 52 обращенного процесса газификации внутри соответствующих секций подвижной двухсекционной колосниковой решетки 8, причем между упомянутым пароводяным коллектором 6 и подвижной двухсекционной колосниковой решеткой 8 образован зазор, величина которого равна толщине слоя коксового остатка, образующегося в камере 51 прямого процесса газификации.

2. Двухстадийный газогенератор по п. 1, отличающийся тем, что дополнительно содержит форсунку 3 для впрыска дополнительного пара, смонтированную на верхнем торце корпуса 5 двухстадийного газогенератора над камерой 52 обращенного процесса газификации.

3. Двухстадийный газогенератор по п. 1, отличающийся тем, что внутренняя перегородка 4 выполнена футерованной.

4. Двухстадийный газогенератор по п. 1, отличающийся тем, что его корпус 5 выполнен футерованным.

5. Двухстадийный газогенератор по п. 1, отличающийся тем, что его корпус 5 снабжен рубашкой охлаждения.

| CN 201321439 Y, 07.10.2009 | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБОГОЩЕНИЯ УГЛЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2518624C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ЭЛЕКТРОДОВ | 0 |

|

SU182276A1 |

| ПРЕДОХРАНИТЕЛЬНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ПОДЪЕМНИКОВ ИЛИ ЛИФТОВ | 1927 |

|

SU8993A1 |

| ПАРОВОЙ КОТЕЛ | 1926 |

|

SU7798A1 |

| US 8043478 B2, 25.10.2011 | |||

| CN 201062249 Y, 21.05.2008. | |||

Авторы

Даты

2022-08-09—Публикация

2021-12-16—Подача