Изобретение относится к грузоподъемным устройствам стационарного типа, преимущественно к подъемникам для вертикального подъема полезной нагрузки, включая груз различного вида, а также людей, в том числе с ограниченными возможностями передвижения, например инвалидов-колясочников.

В производстве устройств для вертикального подъема полезной нагрузки широкое распространение получили конструкции, содержащие подъемную колонну, обычно в форме прямоугольного параллелепипеда, соединенную с консольно установленной грузовой платформой, и расположенную внутри корпуса колонны подвижную каретку, перемещаемую вверх-вниз от привода по вертикальным направляющим.

Отличия друг от друга между такими подъемниками заключаются в различии конструкции устройства их основных элементов.

В большей части таких конструкций, например Lifttechnik Alpin, [1], колонна имеет сварной каркас из металлопрофиля или сортового металлопроката с механически закрепленными на нем тонколистовыми облицовочными панелями. Такие конструкции корпусов трудоемки в изготовлении из-за большого числа деталей, присутствия сварки и метизных соединений, необходимости в покраске и имеют большую массу.

Известны конструкции вертикальных подъемников, корпуса подъемных колонн которых выполнены из цельного листа металла путем двойного сгибания, например Lifttechnik Elevex, [2]. На внутренние поверхности боковых стенок корпуса устанавливаются механически или при помощи сварки жесткие вертикальные профили, например, уголок или двутавр, являющиеся направляющими плоскостями для движения роликов или ползунов подвижной каретки. Такой вертикальный подъемник можно принять за ближайший аналог заявленного изобретения (прототип) в связи с наличием наибольшего количества одинаковых существенных признаков.

Чтобы корпус подъемника-прототипа при своих габаритах (свыше 4-х метров) сохранял свою геометрическую форму (оставался жестким), толщина его стенок лежит в пределах 3,0-3,5 мм. Масса такого корпуса может достигать 80÷400 кг. Вследствие этого при производстве корпуса и дальнейшими с ним манипуляциями приходится усложнять технологические приемы изготовления, транспортирования, сборки подъемника.

Задача заявленного изобретения - создать вертикальный подъемник с новой конструкцией корпуса подъемной колонны, идея технического решения которой заключается в том, что ползуны каретки размещаются в корпусе подъемной колонны в вертикальных полостях типа объемных щелей, которые в сущности выполняют функцию направляющих, формируемых многосторонней отбортовкой левой и правой сторон корпуса колонны, получаемой в результате гиба его заготовки.

Такой подъемник будет более технологичен в изготовлении, а его технический результат будет заключаться в снижении массы корпуса колонны подъемника за счет уменьшения толщины листа заготовки с сохранением его требуемой жесткости, обеспечиваемой новой конфигурацией отбортовки.

Поставленная задача может быть реализована, а ее технический результат может быть достигнут посредством конкретного технического решения изобретения, заключающегося в том, что:

- заявленный вертикальный подъемник включает подъемную колонну, содержащую корпус, сформированный в виде прямоугольного параллелепипеда незамкнутого профиля, внутри которого смонтирована перемещаемая вверх-вниз от привода подвижная каретка с антифрикционными передними и задними ползунами, соединенная с консольно установленной грузовой платформой, а также лицевую панель корпуса;

- корпус подъемной колонны выполнен из заготовки листового металла посредством последовательного четырехстороннего гиба левой и правой сторон заготовки, формирующего прямоугольную отбортовку стенок корпуса с образованием на их периферии сквозных вертикальных прямоугольных полостей незамкнутого контура, конфигурация которых идентична конфигурации контура профиля передних ползунов, с возможностью размещения последних в вышеуказанных полостях, как в направляющих при сборочном монтаже подъемника;

- при этом толщина стенок корпуса и лицевой панели лежит в пределах 1,5-2,5 мм;

Сопоставительный анализ существенных признаков заявленного изобретения в сравнении с его аналогами свидетельствует, что из известного уровня техники на дату подачи заявки не известно и не следует явным образом для «среднего специалиста» в данной области техники устройство того же назначения, что и заявленное изобретение, в котором бы применялась вся совокупность приведенных в независимом пункте формулы и раскрытых в описании существенных признаков.

При этом предложенная совокупность существенных признаков не является очевидной и обеспечивает возникновение у заявленной полезной модели новых свойств, позволяющих реализовать поставленную задачу, что означает ее соответствие критериям «новизна» и «изобретательский уровень».

В целом конструкция заявленного изобретения технологична в изготовлении, поэтому ее производство не представляет технических трудностей, что свидетельствует о соответствии изобретения также и критерию «промышленная применимость».

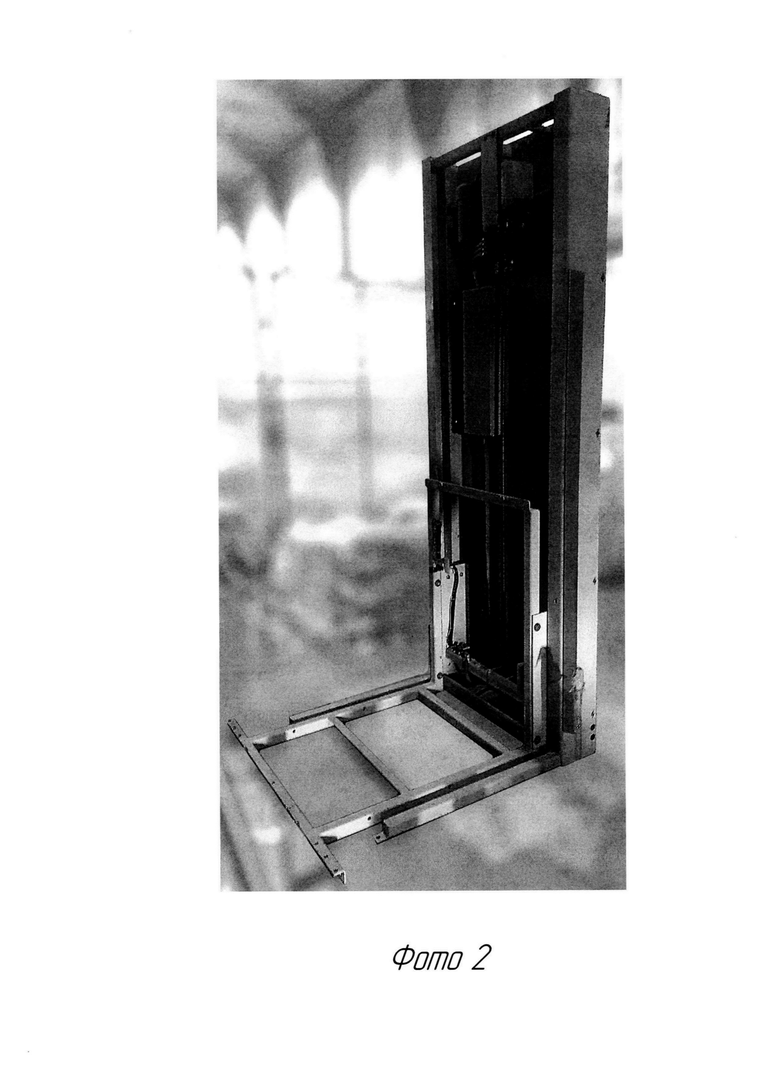

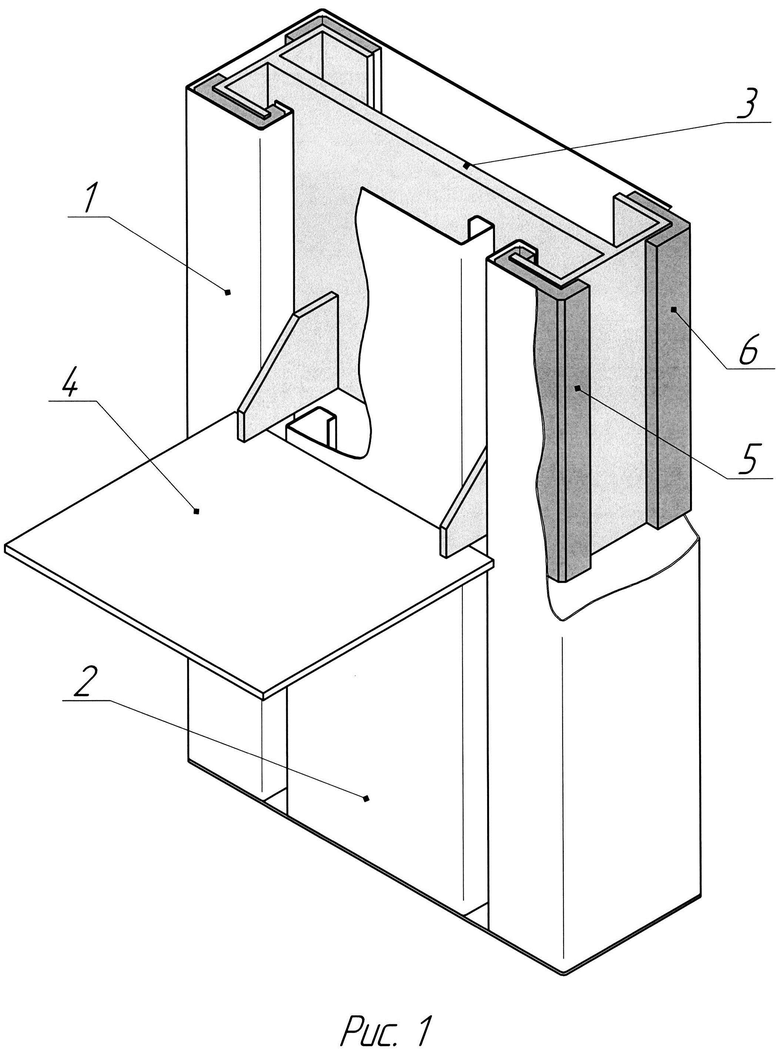

Заявленное изобретение проиллюстрировано фото элементов сварной рамы корпуса аналога [1] и цельного корпуса прототипа [2] и рисунками, где изображено:

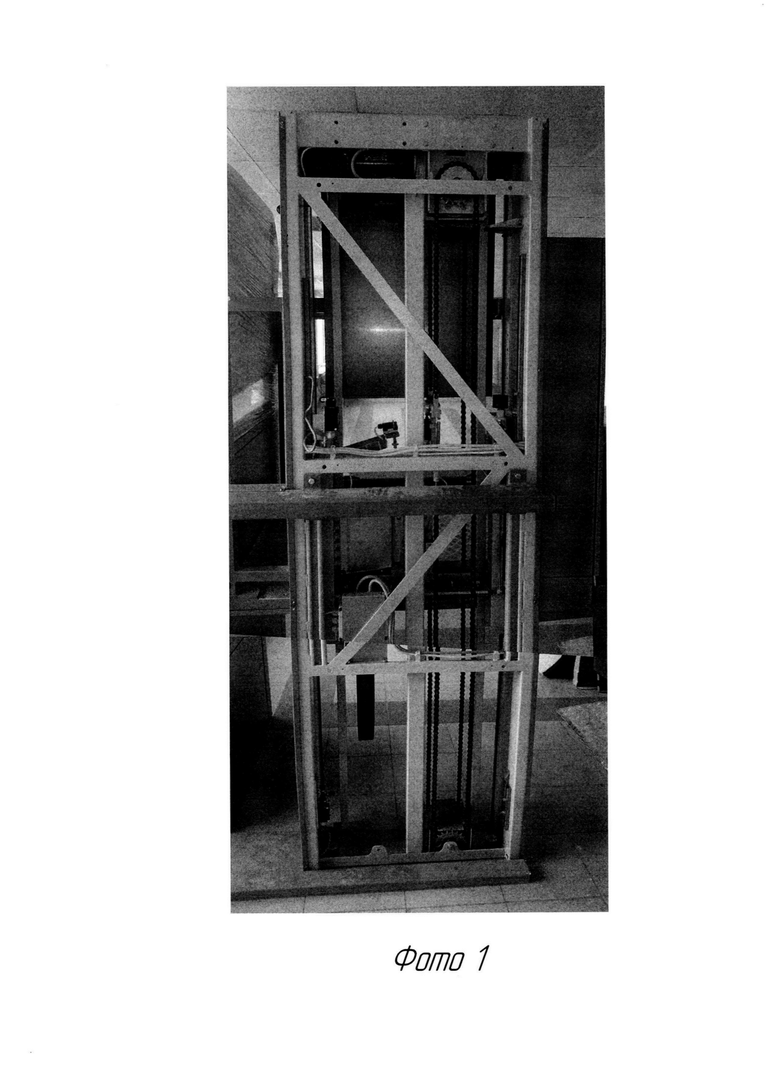

- на фото 1 - вид сзади на раму без облицовочных панелей аналога [1];

- на фото 2 - вид на корпус без лицевой панели прототипа [2];

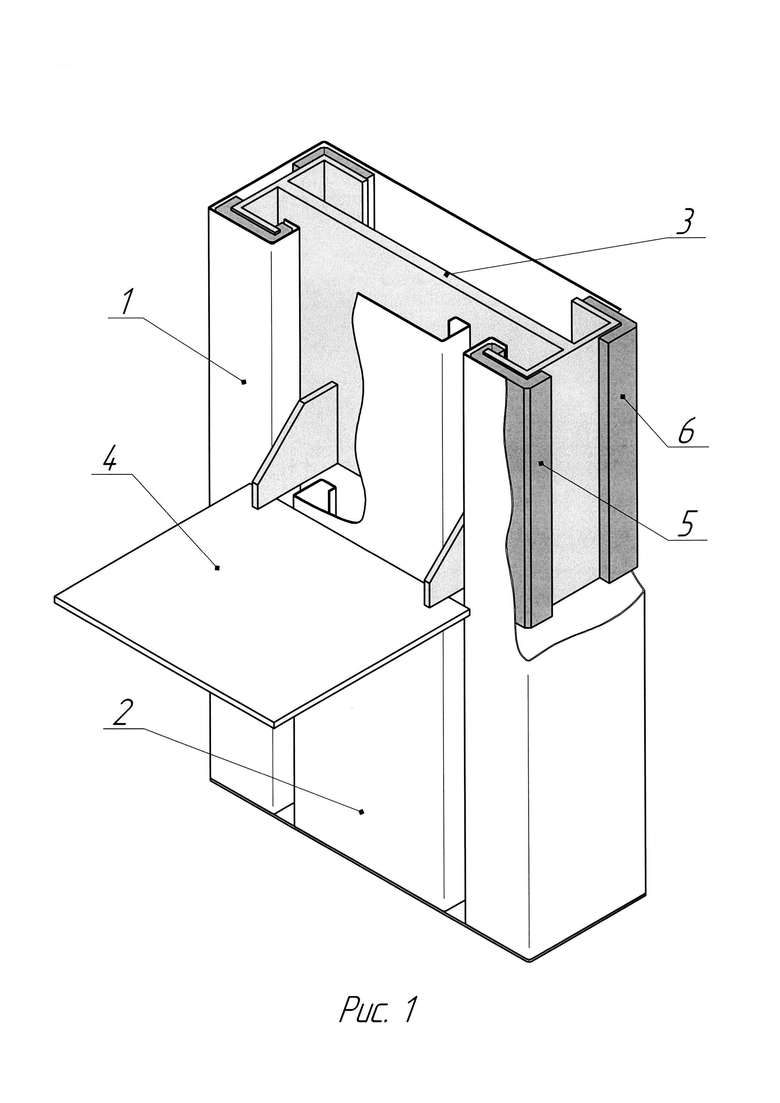

- на рис. 1 - общий вид подъемника, аксонометрия (схематично);

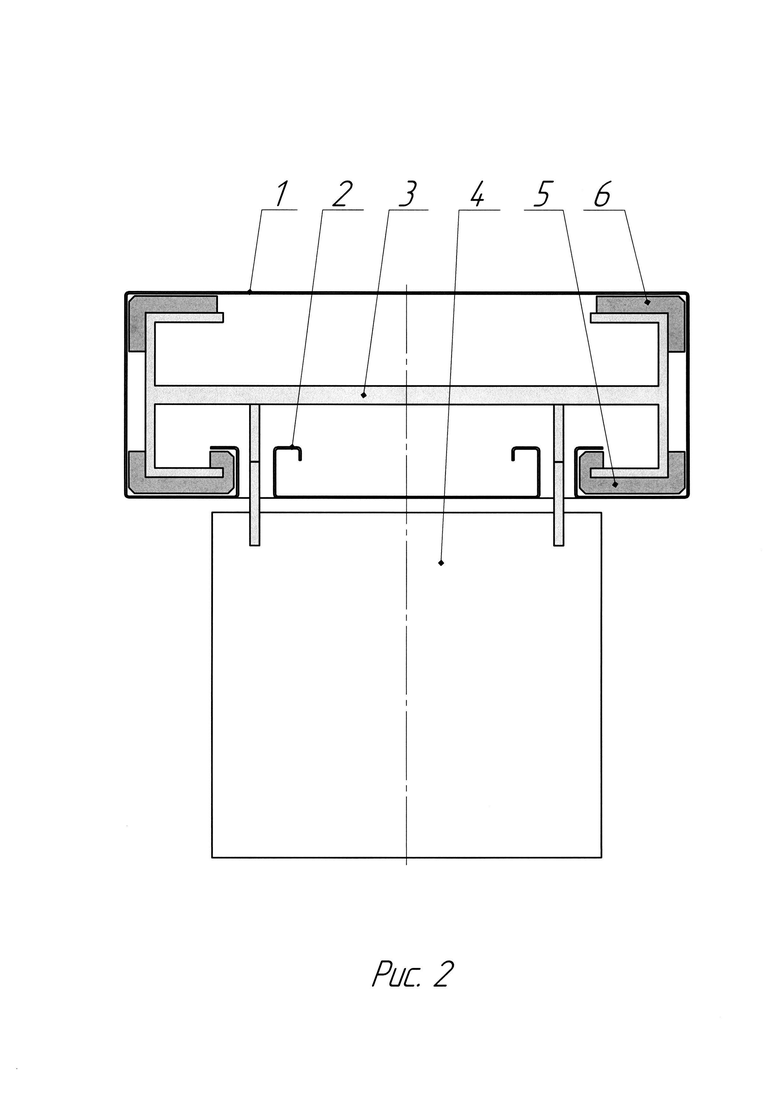

- на рис. 2 - вид сверху (схематично);

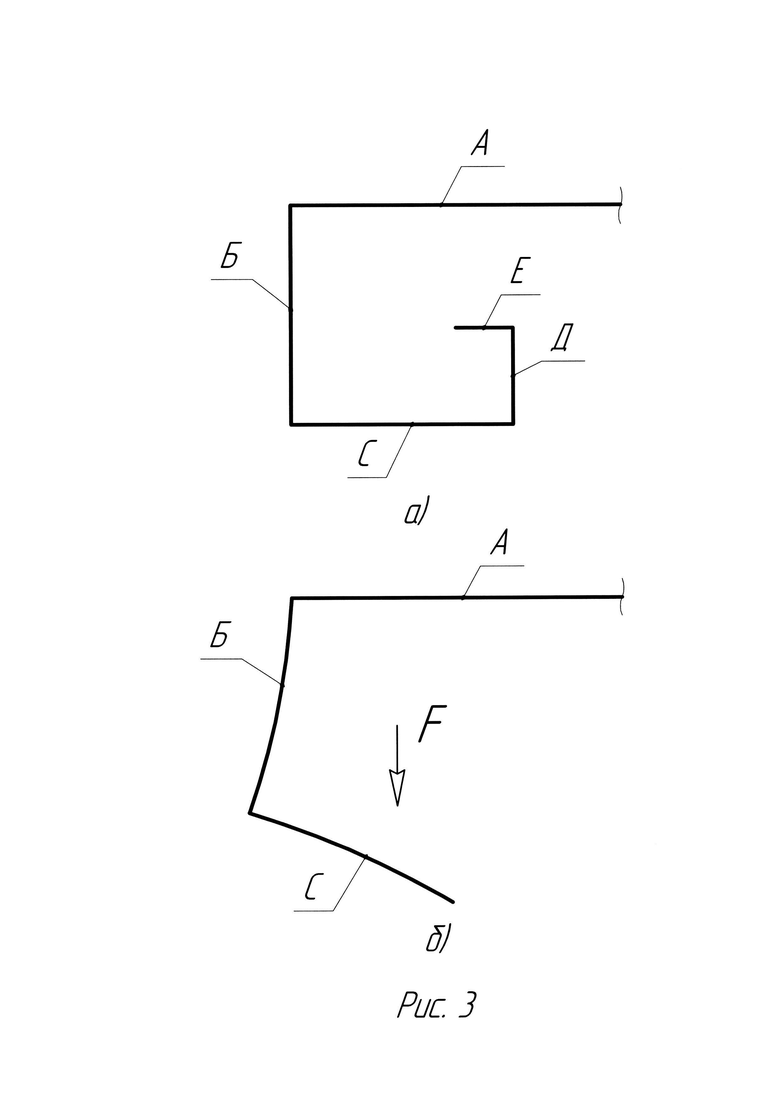

- на рис. 3-а - конфигурация профиля отбортовки стенок корпуса 4-х сторонним гибом;

- на рис. 3-б - конфигурация профиля отбортовки стенок корпуса 2-х сторонним гибом (по прототипу);

Вертикальный подъемник (рис. 1, 2) включает подъемную колонну, содержащую корпус 1, сформированный в виде прямоугольного параллелепипеда незамкнутого корпуса и лицевую панель 2. Внутри корпуса 1 смонтирована подвижная каретка 3 с антифрикционными передними 5 и задними 6 ползунами. Каретка 3 соединена с консольно установленной грузовой платформой 4 и перемещается вверх-вниз от привода (на рисунках условно не показан).

Корпус 1 колонны подъемника и лицевая панель 2 изготавливаются из предварительно окрашенного оцинкованного тонкого листа металла толщиной в пределах 1,5-2,5 мм, поставляемого промышленным предприятиям металлургическими комбинатами. Масса корпуса при этом не превышает 40÷50 кг и не требует дополнительной окраски силами предприятия-изготовителя.

Полностью готовый для сборки подъемной колонны корпус 1 получают из заготовки листового металла посредством последовательного четырехстороннего гиба левой и правой сторон заготовки. При этом формируется прямоугольная отбортовка стенок Б, С, Д, Е (рис. 3-а) с образованием на их периферии сквозных вертикальных прямоугольных полостей незамкнутого профиля стенками С, Д, Е, конфигурация которых идентична конфигурации контура профиля передних ползунов 5.

При сборочном монтаже подъемника передние ползуны 5 размещают в вышеуказанных полостях, образованных стенками С, Д, Е. При перемещении подъемника вверх-вниз прямоугольные сквозные полости выполняют функцию направляющих перемещения передних ползунов 5.

Таким образом в собранном подъемнике (рис. 2, 3-а) антифрикционные ползуны 5, 6 каретки взаимодействуют с корпусом так, что задние ползуны 6 соприкасаются с задней А и боковыми наружными Б стенками корпуса двумя плоскостями, а передние 5 - с боковыми наружными Б, передними С, боковыми внутренними Д и задними внутренними Е полками четырьмя плоскостями.

Другими словами при работе вертикального подъемника направляющими поверхностями для ползунов 5, 6 каретки являются внутренние поверхности стенок самого корпуса 1 без каких-либо дополнительно присоединенных к нему элементов.

Если бы корпус 1 (рис. 3-б) не имел стенок Д и Е (как в прототипе), его жесткости при такой малой толщине листа было бы недостаточно, чтобы сохранять свою форму при нагрузки подъемника, так как стенки Б и С разогнулись бы под воздействием усилия F, возникающего от рабочих нагрузок.

В заявленной конструкции дополнительные стенки Д препятствуют отгибанию стенок Б, а стенки Е - отгибанию стенок С. Таким образом, достаточно жесткая каретка подъемника при перемещении вдоль корпуса сохраняет его геометрическую форму в местах возникновения наибольших усилий.

Использование заявленного изобретения позволит освоить выпуск вертикальных подъемников более совершенной конструкции, - облегченного типа, надежной прочности, более технологичной в изготовлении.

Ссылки на использованные источники информации:

1. htpps.//pdf.medicalexpo.fr/pdf/lehner-lifttechnik/alpin/119451-216881.html

2. htpps://pdf.medicalexpo.com/pdf/lehner-lifttechnik/elevex/119451-180211.html

Изобретение относится к грузоподъемным устройствам. Вертикальный подъемник включает подъемную колонну. Колонна содержит корпус, сформированный в виде прямоугольного параллелепипеда незамкнутого контура, внутри которого смонтирована перемещаемая вверх-вниз от привода подвижная каретка с антифрикционными передними и задними ползунами, и лицевую панель корпуса. Каретка соединена с консольно установленной грузовой платформой. Корпус подъемной колонны выполнен из заготовки листового металла посредством последовательного четырехстороннего гиба левой и правой сторон заготовки, формирующего прямоугольную отбортовку стенок корпуса с образованием на их периферии сквозных вертикальных прямоугольных полостей незамкнутого контура. Конфигурация полостей идентична конфигурации контура профиля передних ползунов, выполненных с возможностью размещения в вышеуказанных полостях, как в направляющих при сборочном монтаже подъемника. Толщина стенок корпуса и лицевой панели лежит в пределах 1,5-2,5 мм. Достигается снижение массы корпуса колонны подъемника с одновременным сохранением требуемой жесткости конструкции. 5 ил.

Вертикальный подъемник, включающий подъемную колонну, содержащую корпус, сформированный в виде прямоугольного параллелепипеда незамкнутого контура, внутри которого смонтирована перемещаемая вверх-вниз от привода подвижная каретка с антифрикционными передними и задними ползунами, соединенная с консольно установленной грузовой платформой, а также лицевую панель корпуса, отличающийся тем, что корпус подъемной колонны выполнен из заготовки листового металла посредством последовательного четырехстороннего гиба левой и правой сторон заготовки, формирующего прямоугольную отбортовку стенок корпуса с образованием на их периферии сквозных вертикальных прямоугольных полостей незамкнутого контура, конфигурация которых идентична конфигурации контура профиля передних ползунов, с возможностью размещения последних в вышеуказанных полостях, как в направляющих при сборочном монтаже подъемника, при этом толщина стенок корпуса и лицевой панели лежит в пределах 1,5-2,5 мм.

| US 5901812 A1, 11.05.1999 | |||

| US 7395900 B2, 08.07.2008 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КРОВЕЛЬНОГО И ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2189411C2 |

| Установка для сушки торфа | 1932 |

|

SU42036A1 |

| 0 |

|

SU161482A1 | |

| 0 |

|

SU157312A1 | |

Авторы

Даты

2022-08-11—Публикация

2022-02-03—Подача