Область техники, к которой относится изобретение

Изобретение относится к погрузочно-транспортной технике, а именно к грузовым кареткам погрузчиков и может быть использовано в конструкциях грузоподъемников электропогрузчиков, автопогрузчиков, электроштабелеров, автоматизированных транспортно-складских систем.

Уровень техники

Обычный вилочный грузоподъемник может применяться для погрузочно-разгрузочных работ, складирования (штабелирования) различных грузов на поддонах и без тары, с насыпными грузами в емкостях. Рабочим органом у данного типа подъемно-транспортных машин являются сменные грузозахватные приспособления - вилы, крепление которых осуществляется на грузовых каретках. Перемещение грузовой каретки осуществляется по мачте, входящей в состав грузоподъемника, при помощи подъемного устройства, в качестве которого в конструкции может быть применен гидроцилиндр, шариково-винтовая передача и другие механизмы. Мачта имеет, по меньшей мере, одну пару вертикальных направляющих балок. В качестве направляющих грузовой каретки обычно служат опорные элементы с подшипниками закрытого типа. Перемещение опорных элементов производится по полкам профильных вертикальных направляющих балок мачты. Неровности поверхностей полок направляющих балок, по которым происходит перемещение опорных элементов, погрешности при изготовлении деталей грузоподъемников погрузчика, неточность установки груза на вилочных захватах приводят к неравномерному распределению нагрузок на опорные элементы.

Из уровня техники известен грузоподъемник (патенту US № 3556247 от 19.01.1971 г.), содержащий основание, пару разнесенных в стороны стоек, скрепленных между собой поперечной балкой на их задних поверхностях и установленных на указанном основании, грузовую каретку, выполненную c возможностью продольного перемещения относительно указанных стоек для подъема груза, пару верхних катков, пару средних катков и пару нижних катков, расположенных между указанными балками и грузовой кареткой и поддерживаемых указанной грузовой кареткой для направления ее перемещения.

Недостатком известного грузоподъемника является наличие деформаций и сильного износа профильных направляющих балок после длительной эксплуатации, возникающих из-за высоких контактных напряжений вследствие воздействия продольных нагрузок на катки каретки, а также наличием высоких поперечных нагрузок, приводящих к излому или повороту каретки относительно направляющих профильных балок, из-за неравномерного распределения нагрузки на вилах грузоподъемника.

Известен вилочный погрузчик (авторское свидетельство SU № 1370062 от 30.01.1988 г.), содержащий основание и грузоподъемник. Основание снабжено двумя парами колес. Грузоподъемник снабжен кареткой, смонтированной с возможностью вертикального перемещения, и закреплен на горизонтальной раме, установленной с возможностью продольного перемещения относительно основания. Каретка снабжена вилочным захватом, приводом вертикального перемещения в виде винта, подвешенного к верхней траверсе грузоподъемника с помощью, например, упорного подшипника. Каретка и горизонтальная рама имеют катки, которые выполнены сферическими и установлены с зазором в направляющих, выполненных из трубы круглого сечения. Для регулировки зазора между катком и направляющей использованы прокладки между фланцем оси катка и фланцем опорной втулки, установленных в каретке или раме.

Недостатком конструкции вилочного погрузчика является наличие износа внутренней поверхности трубчатых направляющих, возникающих из-за высоких контактных напряжений от воздействия продольных и поперечных нагрузок. К недостаткам также следует отнести уменьшенный срок службы радиальных подшипников роликов из-за восприятия ими поперечных нагрузок, возникающих из-за неравномерного распределения нагрузки на вилочном захвате погрузчика и наличия зазоров между трубчатыми направляющими и сферическими поверхностями роликов.

Известен грузоподъемник вилочного погрузчика (авторское свидетельство SU № 1730024 от 30.04.1992 г.), содержащий наружную неподвижную раму, состоящую из двух вертикальных симметричных профилированных стоек с рабочими полками и с установленными в верхней части стоек роликами, внутреннюю раму, установленную с возможностью телескопического выдвижения, состоящую из двух профилированных стоек с полками и опорными площадками и с установленными в нижней части стоек роликами, и грузовую каретку с верхней и нижней парами роликов, установленную с возможностью вертикального перемещения на роликах по стойкам рамы. Рабочие поверхности передней внутренней и задней внешней полок стоек внутренней подвижной рамы и поверхности опорных площадок, находящихся в зонах сопряжения этих полок с боковой стенкой, расположены в соответственно параллельных плоскостях, а рабочая поверхность задней внутренней полки и поверхность опорной площадки, находящейся в зоне сопряжения полки с боковой стенкой, расположены в плоскостях, составляющих угол 2-4° с указанными соответственно параллельными плоскостями, при этом оси верхних роликов каретки параллельны осям роликов неподвижной рамы, а проекции этих осей на горизонтальную плоскость составляют угол 2-4° с проекциями на нее осей нижних роликов каретки. Стойки неподвижной рамы имеют Е-образное сечение, образуемое передней, средней и задней полками и боковой стенкой с опорной площадкой в зоне сопряжения стенки со средней полкой на участке между передней и средней полками, а часть Е-образного сечения стойки на участке от средней до задней полки образует с участком стенки от передней до средней полки угол 160-170 градусов.

Недостатком конструкции грузоподъемника вилочного погрузчика является наличие деформаций и износа профильных направляющих балок подъемной мачты после длительной эксплуатации, возникающих из-за высоких контактных напряжений от воздействия продольных нагрузок на ролики каретки. К недостаткам также следует отнести сложность регулировки наклонных роликов.

Известен вертикальный подъемник (патент RU № 2777907 от 11.08.2022 г.), содержащий подъемную колонну. Колонна содержит корпус, сформированный в виде прямоугольного параллелепипеда незамкнутого контура, внутри которого смонтирована перемещаемая вверх-вниз от привода подвижная каретка с антифрикционными передними и задними ползунами, и лицевую панель корпуса. Каретка соединена с консольно установленной грузовой платформой. Корпус подъемной колонны выполнен из заготовки листового металла посредством последовательного четырехстороннего гиба левой и правой сторон заготовки, формирующего прямоугольную отбортовку стенок корпуса с образованием на их периферии сквозных вертикальных прямоугольных полостей незамкнутого контура. Конфигурация полостей идентична конфигурации контура профиля передних ползунов, выполненных с возможностью размещения в вышеуказанных полостях, как в направляющих при сборочном монтаже подъемника. Толщина стенок корпуса и лицевой панели лежит в пределах 1,5-2,5 мм.

Недостатком конструкции вертикального подъемника является сложность обеспечения геометрических параметров корпуса колонны и корпуса каретки при изготовлении, возможность заклинивания каретки внутри корпуса колонны при наличии смещения центра масс груза на грузовой платформе из-за жесткой конструкции корпуса колонны и корпуса каретки. К недостаткам также следует отнести отсутствие регулировки зазоров между ползунами каретки и внутренними поверхностями корпуса колонны.

Известен грузоподъемник вилочного погрузчика (патент US № 4124104 от 05.18.1977 г.), содержащий основание, имеющее вертикальную пару разнесенных в стороны и обращенных внутрь профильных балок, соединенных перемычками и установленными под прямым углом к ним, и грузовую каретку, имеющую вертикальную пару удлиненных балок, расположенных между профильными балками, и предназначенную для перемещения в продольном направлении, верхнюю пару направляющих катков и нижнюю пару направляющих катков, установленных на балках грузовой каретки. Между верхними и нижними направляющими катками на балках каретки установлена пара наклонных направляющих катков, расположенных под углом к перпендикулярным плоскостям верхнего и нижнего направляющих катков, и предназначенных для восприятия поперечных нагрузок. На каждой из балок грузовой каретки между верхним и наклонным направляющими катками установлены боковые упорные катки, воспринимающие возникающие поперечные нагрузки.

Недостатками известного грузоподъемника вилочного погрузчика являются: увеличенная жесткость соединительных профильных балок, приводящая к неравномерной нагрузке на катки и как следствие снижающая долговечность их работы; увеличенная металлоемкость грузовой каретки; возможность изгиба направляющих профильных балок грузоподъемника, возникающего от нагрузок вследствие воздействия боковых упорных катков.

Наиболее близким аналогом по технической сущности к заявляемому устройству является грузовая каретка погрузчика (авторское свидетельство SU № 943192 от 15.07.1982 г.), содержащая верхнюю и нижнюю плиту, которые скреплены между собой упругими эластичными элементами. На верхней плите закреплены с помощью кронштейнов верхние катки, а на нижней плите закреплены посредством кронштейнов нижние катки. Верхние и нижние катки размещены в вертикальных стойках грузоподъемника и перемещаются по полкам этих стоек. На верхней плите подвешены вилочные подхваты для груза.

В процессе работы верхние катки перемещаются по передним полкам стоек, а нижние катки перемещаются по задним полкам этих стоек. Неровности поверхностей катания, погрешности изготовления, а также неточность установки груза на вилочные подхваты приводят к неравномерному распределению нагрузок на катки. Упругие элементы позволяют верхней плите и нижней плите, а вместе с ними и каткам изменять в процессе работы свое положение. Это способствует более равномерному распределению нагрузок на катки. Одновременно уменьшается металлоемкость грузовой каретки.

Недостатком наиболее близкого аналога являются наличие износа рабочих поверхностей полок направляющих профильных балок, возникающих из-за высоких контактных напряжений от воздействия продольных и поперечных нагрузок при взаимодействии с поверхностями катков, а также уменьшенный срок службы радиальных подшипников катков из-за восприятия ими поперечных нагрузок, возникающих из-за неравномерного распределения нагрузки на грузозахватном органе.

Раскрытие сущности изобретения

Задачей изобретения является создание усовершенствованной грузовой каретки грузоподъемника погрузчика, содержащей ограниченное число опорных элементов, позволяющей более эффективно передавать как продольные, так и поперечные нагрузки на направляющие профильные балки грузоподъемника погрузчика, лучше противостоять деформации и износу направляющих профильных балок грузоподъемника погрузчика, увеличить срок службы направляющих профильных балок и снизить сроки проведения ТО в части замены опорных элементов и проведения регулировки осевых зазоров между опорными элементами и продольными полками направляющих профильных балок.

Технический результат заключается в равномерном распределении продольных и поперечных нагрузок на опорные элементы грузовой каретки с целью повышения срока службы профильных вертикальных направляющих балок основания грузоподъемника.

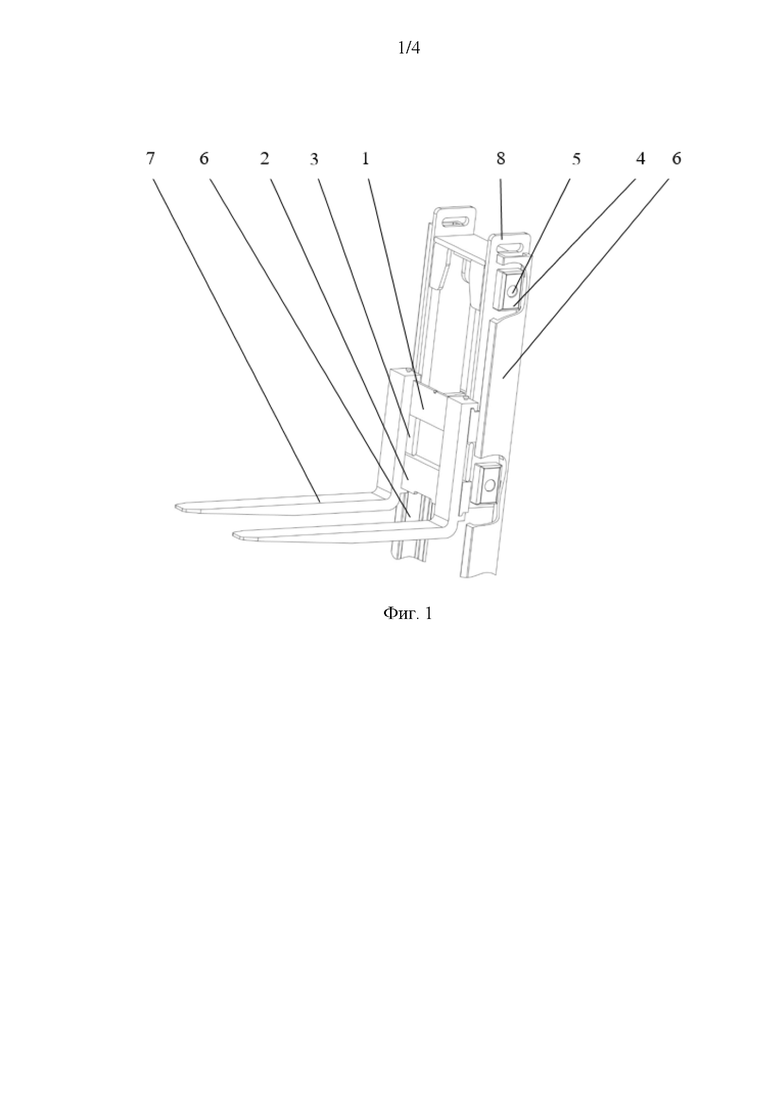

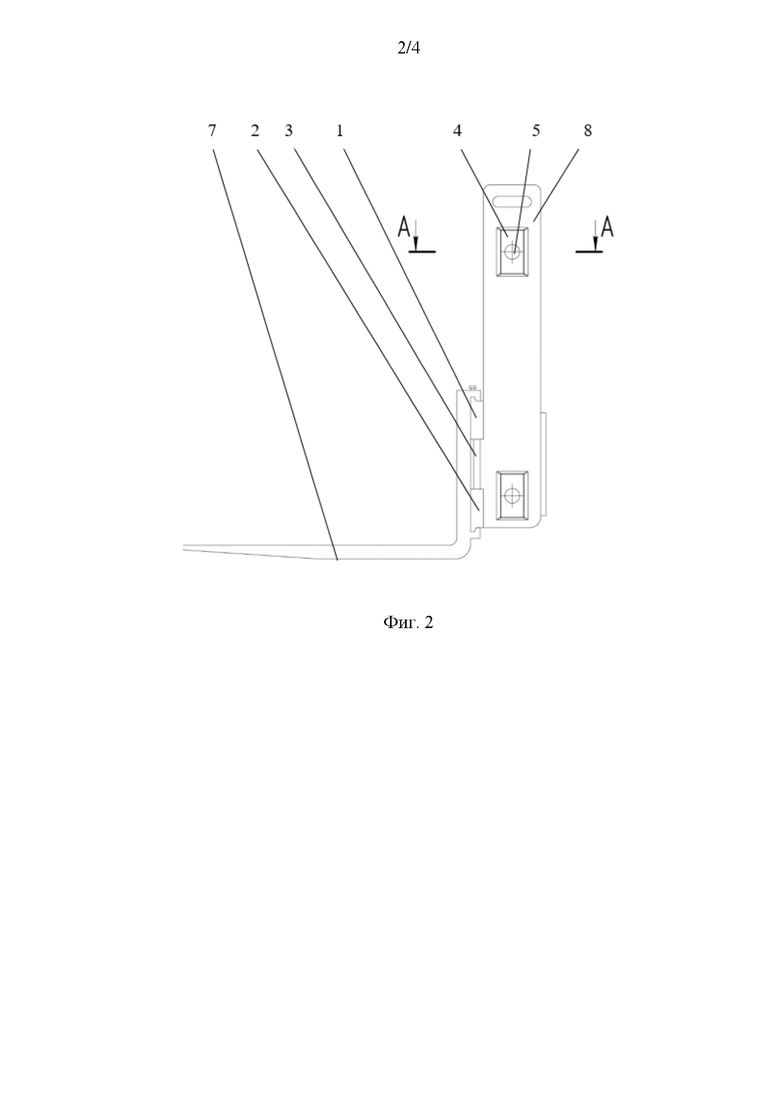

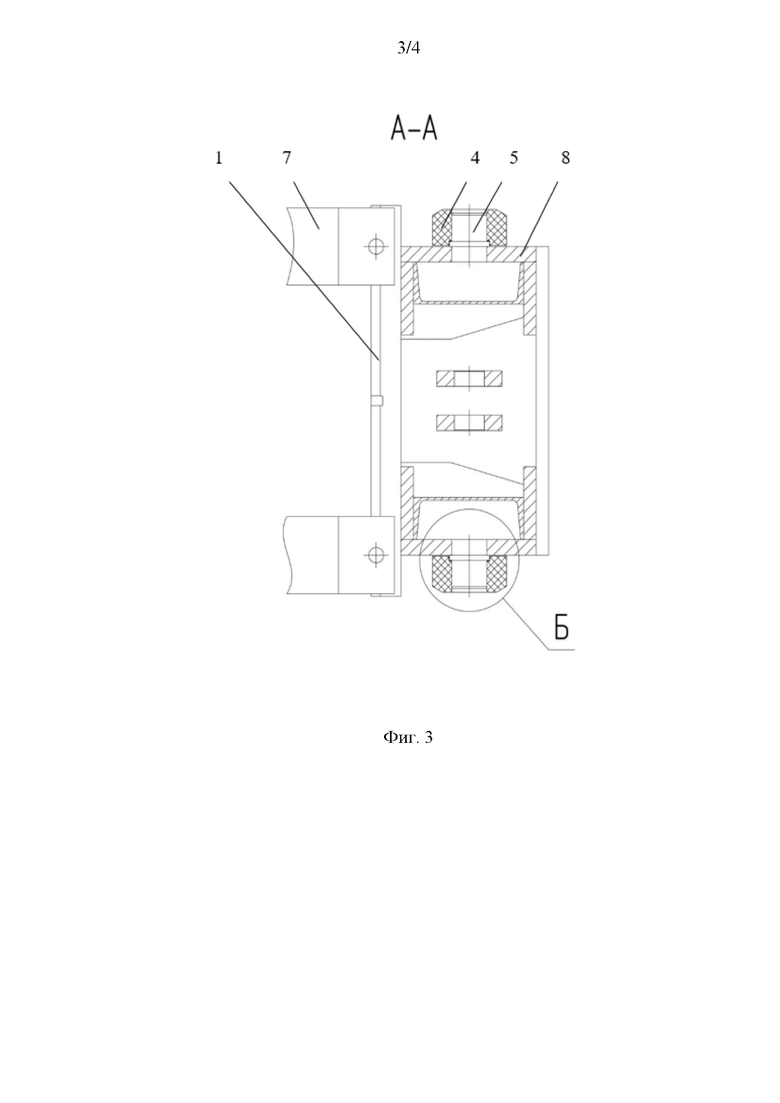

Технический результат достигается за счет того, что в грузовой каретке грузоподъемника погрузчика, содержащей верхнюю 1 и нижнюю 2 плиты, соединенные между собой балками 3, опорные элементы с отверстиями, закрепленные на осях 5 и перемещаемые по направляющим балкам 6, грузозахватный орган 7, подвешенный на верхней плите 1, новым является то, что в качестве опорных элементов для перемещения по направляющим балкам 6 применены ползуны 4 с отверстиями, насаженные на оси 5 балок каретки 8, и выполненные в форме параллелепипеда.

Изобретение дополняют частные отличительные признаки, способствующие достижению поставленной задачи.

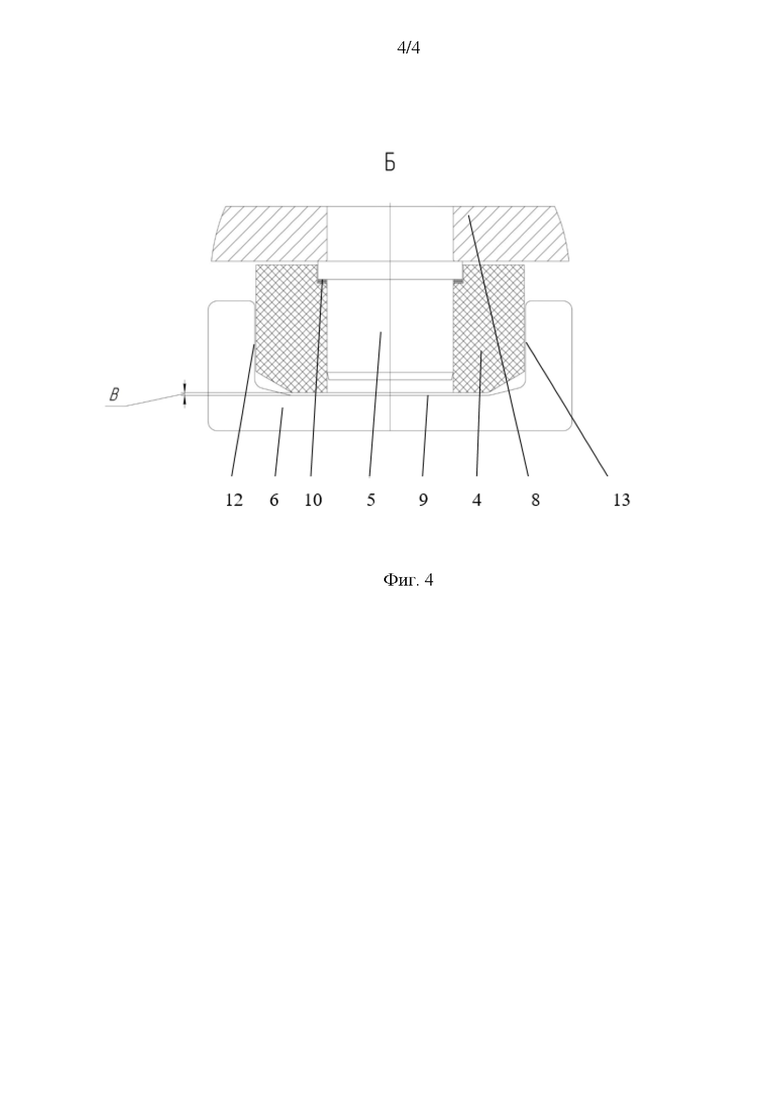

Верхние ползуны 4 установлены с возможностью скольжения по передним полкам 12 направляющих балок 6, а нижние ползуны 4 установлены с возможностью скольжения по задним полкам 13 направляющих балок 6. Ползуны 4 выполнены из антифрикционного материала в форме параллелепипеда со скосом кромок по грани, контактирующей с продольной полкой 9 направляющей балки 6.

Ползуны 4 и продольные полки 9 направляющих балок 6 установлены с возможностью регулирования между ними осевого зазора шайбами 10.

Краткое описание чертежей

Изобретение поясняется чертежами, где:

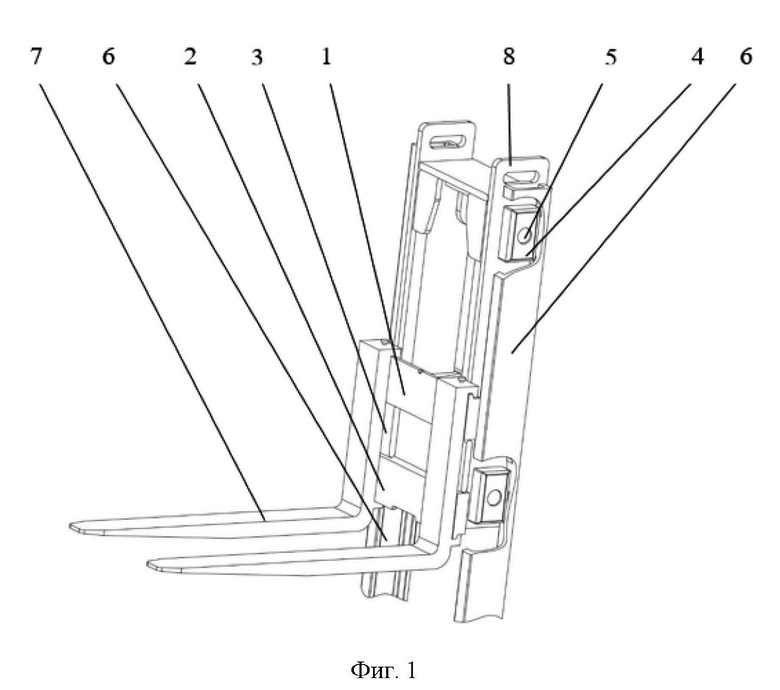

На фиг. 1 показан общий вид в изометрии грузовой каретки грузоподъемника погрузчика.

На фиг. 2 показан главный вид грузовой каретки грузоподъемника погрузчика.

На фиг. 3 показан разрез А-А по грузовой каретке грузоподъемника погрузчика.

На фиг. 4 показан выносной элемент Б грузовой каретки грузоподъемника погрузчика.

Перечень конструктивных элементов:

1 - верхняя плита;

2 - нижняя плита;

3 - балка;

4 - ползун;

5 - ось;

6 - направляющая балка;

7 - грузозахватный орган;

8 - балка каретки;

9 - полка продольная;

10 - регулировочная шайба;

12 - полка передняя;

13 - полка задняя.

Осуществление изобретения

Грузовая каретка грузоподъемника погрузчика содержит верхнюю 1 и нижнюю 2 плиты, соединенные между собой балками 3, опорные элементы с отверстиями, закрепленные на осях 5 и перемещаемые по направляющим балкам 6, грузозахватный орган 7, подвешенный на верхней плите 1. В качестве опорных элементов для перемещения по направляющим балкам 6 применены ползуны 4 с отверстиями, насаженные на оси 5 балок каретки 8. В качестве грузозахватного органа 7 применены два вилочных захвата, на которых размещается груз. Ползуны 4 грузовой каретки закреплены на балках каретки 8, имеют форму параллелепипеда, выполнены из антифрикционного материала самоустанавливающимися. Ползуны 4 грузовой каретки размещаются внутри профиля направляющих балок 6 грузоподъемника погрузчика. Для регулирования осевого зазора «В» (см. фиг. 4) между ползунами 4 и продольными полками 9 направляющих балок 6 используются регулировочные шайбы 10, устанавливаемые между фланцами осей 5 направляющих балок 6 каретки и ползунами 4.

Грузовая каретка грузоподъемника погрузчика работает следующим образом.

Грузовая каретка грузоподъемника погрузчика в автоматическом режиме с помощью ползунов 4 перемещается с грузозахватным органом 7 по направляющим балкам 6. При перемещении каретки верхние ползуны 4 производят скольжение по передним полкам 12 направляющих балок 6, а нижние ползуны 4 производят скольжение по задним полкам 13 направляющих балок 6. При загрузке груза на грузозахватный орган 7 верхние ползуны 4 под воздействием груза передают усилие на передние поперечные полки 12 направляющих балок 6 грузоподъемника погрузчика, нижние ползуны 4 под воздействием груза передают усилие на задние поперечные полки 13 направляющих балок 6 грузоподъемника погрузчика. При этом, ползуны 4 поворачиваются на осях 5 балок каретки 8 таким образом, что осуществляется полный контакт соответствующей поверхности на ползуне 4 с поперечной передней полкой 12 направляющей балки 6. Это способствует более равномерному распределению нагрузок, действующих в продольном направлении, на ползунах 4. Когда груз, расположенный на грузозахватном органе 7, имеет смещение центра тяжести в поперечном направлении, происходит поворот грузовой каретки в пределах зазора «В» между ползунами 4 и продольными задними полками 13 направляющих балок 6. При повороте грузовой каретки ползуны 4 передают усилие на продольные задние полки 13 обеих направляющих балок 6 грузоподъемника погрузчика. Это способствует более равномерному распределению нагрузок, действующих в поперечном направлении, на ползунах 4.

Отличием от аналога в техническом решении является применение в конструкции грузовой каретки грузоподъемника погрузчика в качестве опорных элементов для перемещения по направляющим балкам 6 ползунов 4 с отверстиями, насаженных на оси 5 балок каретки 8.

Скольжение ползунов 4 по направляющим балкам 6 обеспечивается выполнением их из антифрикционного материала.

Увеличенная площадь контакта ползунов 4 с полками 12, 13 направляющих балок 6 обеспечивается тем, что ползун 4 имеет форму параллелепипеда со скосом кромок по грани, контактирующей с продольной полкой 9 направляющей балки 6. Увеличенная площадь контакта ползунов 4 с полками 12, 13 направляющих балок 6 приводит к снижению продольных нагрузок на направляющие балки 6 грузоподъемника погрузчика. Скос кромок на грани, контактирующей с продольной полкой 9 направляющей балки 6, выполнен с целью перемещения ползуна 4 внутри направляющей балки 6 свободно, без заеданий.

Конструкция ползунов 4 устраняет влияние неравномерности загрузки грузозахватного органа 7, поперечных колебаний каретки и обеспечивает равномерную передачу возникающих нагрузок на направляющие балки 6 грузоподъемника погрузчика.

Осевой зазор между ползунами 4 и продольными полками 9 направляющих балок 6 грузоподъемника погрузчика обеспечивается регулировкой с применением регулировочных шайб 10.

Проведенные испытания грузовой каретки грузоподъемника погрузчика подтвердили ее работоспособность, безопасность и надежность конструкции при использовании на автоматизированной транспортно-складской системе. Техническое решение промышленно применимо, поскольку изготовлено, испытано и находится в опытно-промышленной эксплуатации.

Грузовая каретка грузоподъемника погрузчика позволяет производить переработку длинномерных грузов - деталей типа прямоугольный брус определенного типоразмера разного (квадратного, прямоугольного) сечения от 140×156 мм до 220×220 мм в пакеты общей массой до 8 тонн на автоматизированной транспортно-складской системе. Конструкция самоустанавливающихся ползунов, имеющих возможность устанавливаться под разным углом по направлению поперечных полок за счет поворота на оси, позволяет воспринимать возникающие продольные и поперечные нагрузки. Из-за увеличенной площади контакта ползунов каретки с поверхностью полок вертикальных направляющих профильных балок грузоподъемника погрузчика по отношению к площади контакта, создаваемой катками с подшипниками закрытого типа, нагрузка на направляющие снизилась более чем в 10 раз. Износ поверхностей полок вертикальных направляющих профильных балок грузоподъемника погрузчика, контактирующих с ползунами, за время проведения испытаний, отсутствовал. Отсутствие износа направляющих профильных балок и равномерное распределение продольных и поперечных нагрузок на них позволило увеличить срок службы грузоподъемника погрузчика и избежать преждевременной дорогостоящей замены основания грузоподъемника погрузчика с изношенными в процессе эксплуатации направляющими. Простота установки самоустанавливающихся ползунов, а также простота регулировки зазоров между вертикальными профильными направляющими грузоподъемника погрузчика и самоустанавливающимися ползунами грузовой каретки позволили снизить время проведения ТО на грузоподъемнике погрузчика более чем на 8 часов. Кроме того, стоимость ползунов из антифрикционного материала в несколько раз ниже стоимости катков с подшипниками закрытого типа. Учитывая положительные результаты испытаний и опытно-промышленной эксплуатации грузоподъемник погрузчика с установленной грузовой кареткой предполагается к тиражированию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузовая каретка погрузчика | 1980 |

|

SU943192A1 |

| Грузоподъемник погрузчика | 1987 |

|

SU1384540A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО ВИЛОЧНОГО ПОГРУЗЧИКА | 1991 |

|

RU2011636C1 |

| Сменное грузозахватное приспособление к вилочному погрузчику | 1980 |

|

SU969660A1 |

| Грузоподъемник вилочного погрузчика | 1990 |

|

SU1730024A1 |

| ГРУЗОВОЙ ПОДДОН | 1990 |

|

SU1835750A1 |

| ПРИЖИМНОЕ УСТРОЙСТВО К ВИЛОЧНОМУ ПОГРУЗЧИКУ | 1991 |

|

RU2009994C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 1991 |

|

RU2036121C1 |

| МАЛОГАБАРИТНЫЙ ЭЛЕКТРОПОГРУЗЧИК | 2012 |

|

RU2539442C2 |

| Вилочный погрузчик | 1986 |

|

SU1370062A1 |

Изобретение относится к погрузочно-транспортной технике, а именно к грузовым кареткам погрузчиков, и может быть использовано в конструкциях грузоподъемников электропогрузчиков, автопогрузчиков, электроштабелеров, автоматизированных транспортно-складских систем. Грузовая каретка содержит верхнюю (1) и нижнюю (2) плиты, соединенные между собой балками (3), опорные элементы с отверстиями, закрепленные на осях (5) и перемещаемые по направляющим балкам (6), грузозахватный орган (7), подвешенный на верхней плите (1). В качестве опорных элементов для перемещения по направляющим балкам (6) применены ползуны (4) с отверстиями, насаженные на оси (5) балок каретки (8) и выполненные в форме параллелепипеда. Достигается равномерное распределение продольных и поперечных нагрузок на опорные элементы грузовой каретки, повышение срока службы профильных вертикальных направляющих балок основания грузоподъемника. 4 з.п. ф-лы, 4 ил.

1. Грузовая каретка грузоподъемника погрузчика, содержащая верхнюю (1) и нижнюю (2) плиты, соединенные между собой балками (3), опорные элементы с отверстиями, закрепленные на осях (5) и перемещаемые по направляющим балкам (6), грузозахватный орган (7), подвешенный на верхней плите (1), отличающаяся тем, что в качестве опорных элементов для перемещения по направляющим балкам (6) применены ползуны (4) с отверстиями, насаженные на оси (5) балок каретки (8) и выполненные в форме параллелепипеда.

2. Грузовая каретка по п. 1, отличающаяся тем, что верхние ползуны (4) установлены с возможностью скольжения по передним полкам (12) направляющих балок (6), а нижние ползуны (4) установлены с возможностью скольжения по задним полкам (13) направляющих балок (6).

3. Грузовая каретка по п. 1, отличающаяся тем, что ползуны (4) в форме параллелепипеда выполнены со скосом кромок по грани, контактирующей с продольной полкой (9) направляющей балки (6).

4. Грузовая каретка по п. 1, отличающаяся тем, что ползуны (4) выполнены из антифрикционного материала.

5. Грузовая каретка по п. 1, отличающаяся тем, что ползуны (4) и продольные полки (9) направляющих балок (6) установлены с возможностью регулирования между ними осевого зазора шайбами (10).

| US 20230278839 A1, 07.09.2023 | |||

| US 20210206608 A1, 08.07.2021 | |||

| RU 2116956 C1, 10.08.1998 | |||

| US 10132349 В2, 20.11.2018. |

Авторы

Даты

2024-10-11—Публикация

2024-03-21—Подача