Изобретение относится к запирающему устройству для запирания трубы, имеющему несущий элемент, по меньшей мере одну уплотняющую контактную поверхность и центральную ось запирающего устройства. Такое запирающее устройства используется, например, для запирания используемых для строительства трубопроводов труб. Уплотняющая контактная поверхность в положении, в котором труба запирается запирающим устройством, прилегает к поверхности трубы. В этом положении центральная ось запирающего устройства совмещается с продольной центральной осью трубы.

Такое запирающее устройство известно, например, из DE 102009017975 A1. Раскрытое запирающее устройство путем вдвигания в осевом направлении трубы вводится частично в ее внутреннее пространство. После введения в трубу уплотняющая контактная поверхность по всему контуру плоскостно прилегает к внутренней поверхности трубы. При этом выступающий в радиальном направлении краевой фланец запирающего устройства прилегает к подлежащей соединению с другой трубой торцевой поверхности трубы. Для возможности обеспечения плотности запирания уплотняющая контактная поверхность прилегает к внутренней поверхности трубы с минимально необходимым давлением на единицу поверхности.

В публикации DE 202015002284 U1 раскрыто вращательно-симметричное запирающее устройство с коническим гнездом, в которое вворачивают центральный конический элемент с повышением усилия прижатия запирающего элемента к внутренней поверхности запираемой трубы.

В публикации FR 2769351 A раскрыта заглушка, фиксируемая в сливном сите путем поворота рукоятки. Ось поворота проходит непосредственно через центр элемента, создающего радиальное давление.

Как правило, в оба отверстия трубы вставляется по одному запирающему устройству. Образованное так находящееся между ними закрытое пространство должно за счет этого защищаться от проникновения дождевой воды или инородных тел и, таким образом, в частности, должна предотвращаться коррозия на граничащей с закрытым пространством поверхности трубы.

При таком выполнении запирающего устройства для его введения в трубу требуется огромные затраты силы. Необходимое для достаточного уплотнения радиальное давление на единицу поверхности между уплотняющей контактной поверхностью и внутренней поверхностью трубы приводит к высокой аксиальной силе, которая необходима для вдвигания, и большим затратам при монтаже. Другим отрицательным результатом вдвигания является трение друг по другу уплотняющей контактной поверхности и внутренней поверхности трубы, за счет чего, по меньшей мере, более мягкий участник контакта будет царапаться другим участником. Это ухудшение свойств поверхности оказывает отрицательное влияние на плотность запирания, прежде всего, при многократном вставлении запирающего устройства. За счет фланца и прилегающего к нему участка в виде боковой поверхности цилиндра вставление запирающего устройства ограничивается открытыми концами труб, которые по меньшей мере на первом участке простираются прямолинейно. Кроме того, практический опыт показал, что фланец затрудняет отток воды из области торцевой стороны трубы и, таким образом, способствует коррозии.

Задачей настоящего изобретения является разработка простого, быстро и легко монтируемого запирающего элемента, обеспечивающего надежное уплотнение.

Согласно изобретению задача решена в запирающем устройстве для запирания трубы, имеющем центральную ось и содержащем несущий элемент, по меньшей мере одну уплотняющую контактную поверхность и по меньшей мере одно приводное устройство по меньшей мере с одним установочным элементом, переводимым относительно несущего элемента из первого положения во второе положение, в котором запирающее устройство находится в уплотняющем положении, причем установочный элемент установлен с возможностью поворота относительно несущего элемента вокруг приводной оси, наклон которой к центральной оси запирающего устройства не превышает 10°. Поставленная задача решена за счет того, что приводное устройство включает в себя эксцентриковый элемент, поворачиваемый вокруг приводной оси и имеющий обращенную от приводной оси поверхность скольжения, расположенную на переменном расстоянии от приводной оси.

Когда запирающее устройство находится внутри трубы с соответствующим для запирающего устройства диаметром, уплотняющее положение отличается тем, что уплотняющая контактная поверхность прилегает к внутренней поверхности трубы и воздействует на поверхность трубы, по меньшей мере, с минимально необходимым давлением на единицу поверхности. Когда, напротив, запирающее устройство не находится внутри трубы, уплотняющее положение отличается тем, что в нем уплотняющая контактная поверхность имеет большее расстояние от центральной оси запирающего устройства, чем перед достижением уплотняющего положения.

Приводное устройство служит для передачи или преобразования движения установочного элемента для достижения уплотняющего положения запирающего устройства. Несущий элемент служит для поддержания приводного устройства. При этом несущий элемент является, предпочтительно, кольцеобразным и выполнен обегающим вокруг центральной оси запирающего устройства. В одном предпочтительном варианте осуществления изобретения запирающее устройство имеет несколько несущих элементов, прежде всего два несущих элемента. При этом по меньшей мере одна составная часть приводного устройства расположена между двумя несущими элементами. За счет этого приводное устройство может быть особо эффективно защищено от влияний окружающей среды, что повышает его надежность.

Как указано выше, приводное устройство содержит эксцентриковый элемент, поворачиваемый вокруг приводной оси и имеющий поверхность скольжения, обращенную от приводной оси и расположенную на переменном расстоянии от приводной оси. Предпочтительно, поверхность скольжения имеет параллельную приводной оси протяженность. Поверхность скольжения простирается с измеряющимся радиусом по меньшей мере частично вокруг приводной оси. За счет поворота эксцентрикового элемента изменяется в неподвижном радиальном направлении относительно приводной оси расстояние от поверхности скольжения эксцентрикового элемента до приводной оси. Поверхность скольжения служит для перемещения другого элемента запирающего устройства в этом направлении, из-за чего запирающее устройство приводится в уплотняющее положение. Посредством эксцентрикового элемента вращательное движение вокруг приводной оси преобразуется в прямолинейное перемещение. За счет этого преобразования перемещения посредством силы в радиальном направлении может быть создано требуемое давление на единицу поверхности, которое необходимо в уплотняющем положении запирающего устройства, причем к установочному элементу может быть приложена только значительно меньшая сила или меньший вращающий момент. За счет этого снижается нагрузка на монтажника и упрощается монтаж.

Когда запирающее устройство находится внутри трубы в уплотняющем положении, центральная ось запирающего устройства совпадает с продольной центральной осью трубы. Предпочтительно, как внутренняя поверхность трубы, так и уплотняющая контактная поверхность при рассмотрении в перпендикулярной центральной оси запирающего устройства плоскости имеют круглое поперечное сечение.

Когда уплотняющая контактная поверхность имеет отличающееся от этого поперечное сечение, прежде всего эллиптическое поперечное сечение, центральная ось запирающего устройства пересекает поперечное сечение через уплотняющую контактную поверхность в точке, в которой прямая, которая соединяет друг с другом наиболее удаленные друг от друга точки уплотняющей контактной поверхности в поперечном сечении, пересекает прямую, которая соединяет друг с другом обе наименее удаленные друг от друга точки уплотняющей контактной поверхности в поперечном сечении.

За счет того, что запирающее устройство приводится в уплотняющее положение в месте, в котором оно должно оставаться также и в уплотняющем положении, улучшаются монтаж, а также качество уплотнения запирающего устройства. В то время как установочный элемент находится в своем первом положении и посредством уплотняющей контактной поверхности на внутреннюю поверхность трубы воздействует давление на единицу поверхности меньшее, чем минимальное давление на единицу поверхности, запирающее устройство позиционируется в подлежащей запиранию трубе. За счет низкого или отсутствующего давления низкой аксиальной силы сопротивления, запирающее устройство может быть позиционировано в любом месте и лишь с незначительными затратами сил внутри трубы с соответствующим внутренним диаметром, что существенно облегчает монтаж. Затем в уплотняющем положении обеспечивается особо надежное уплотнение, так как уплотняющая поверхность перед этим лишь в лучшем случае незначительно изменяется за счет трения о внутреннюю поверхность трубы. В уплотняющем положении уплотняющая контактная поверхность и внутренняя поверхность трубы не перемещаются относительно друг друга, за счет чего уплотнения является особо технологически надежным.

Предпочтительно, установочный элемент относительно несущего элемента выполнен с возможностью поворота или вращения вокруг приводной оси. Приводная ось наклонена максимально на 10° относительно центральной оси запирающего устройства. Предпочтительно, установочный элемент имеет форму переводимого в другое положение рычага или форму винта, вследствие чего на вращательное перемещение накладывается прямолинейное перемещение. За счет вращения установочного элемента вокруг приводной оси запирающее устройство для устанавливающего его монтажника, который переводит установочный элемент в другое положение, является особо эргономично обслуживаемым. Прежде всего, при этом вращение вокруг по существу параллельной центральной оси запирающего устройства приводной оси является особо надежно выполняемым, так как запирающее устройство за счет прилегания уплотняющей контактной поверхности к внутренней поверхности трубы воздает обеспечивающую надежное положение запирающего устройства противодействующую силу. За счет такого вида начала перемещения гарантируется быстрый монтаж запирающего элемента согласно изобретению также при его неоднократном переводе монтажником в уплотняющее положение.

В одном альтернативном, предпочтительном варианте осуществления установочный элемент относительно несущего элемента выполнен с возможностью сдвига параллельно приводной оси. За счет аксиального сдвига из его первого положения в его второе положение можно особо просто одновременно переводить во второе положение несколько установочных элементов. Для монтажника при использовании соответствующего инструмента становится возможным одновременный параллельный перевод установочного элемента за счет простого приложения силы в аксиальном направлении, что ускоряет монтаж.

В одном альтернативном, особо предпочтительном варианте осуществления изобретения приводное устройство включает в себя сдвигающийся элемент, который выполнен с возможностью перемещения параллельно приводной оси. Сдвигающийся элемент также имеет обращенную от приводной оси поверхность скольжения с изменяющимся расстоянием от приводной оси. При этом расстояние поверхности скольжения от приводной оси, по меньшей мере, в аксиальном направлении изменяется. Посредством аксиального перемещения сдвигающего элемента вызывается перемещения в радиальном направлении прилегающего к поверхности скольжения другого элемента запирающего устройства. Переменный наклон поверхности скольжения снова предоставляет возможность посредством сравнительного небольшого силового воздействия со стороны монтажника создавать достаточное давление на единицу поверхности уплотняющей контактной поверхности, благодаря чему снова облегчается монтаж.

В одном предпочтительном варианте осуществления изобретения приводное устройство вместо сдвигающего элемента включает в себя конусный элемент с поверхностью скольжения, которая обращена от приводной оси и имеет изменяющееся расстояние от приводной оси. Конусный элемент выполнен осесимметрично относительно приводной оси. Использование такого конусного элемента делает возможным требуемое преобразование, причем перемещение с вращательной и прямолинейной компонентой параллельно приводной оси преобразуется в чисто прямолинейное перемещение в радиальном направлении. Использование конусного элемента вместо сдвигающего элемента упрощает конструкцию запирающего устройства в той мере, что создается прямолинейное перемещение, которое является независимым от собственного вращения. Тем самым, за счет упрощенной установки является особо надежной работа запирающего устройства, и ее уплотняющее действие особо технологически надежным.

В зависимости от наклона рабочей поверхности относительно приводной оси преобразование, предпочтительно, является самотормозящимся. При этом посредством установочного элемента опосредовано или непосредственно активно перемещаются эксцентриковый элемент, сдвигающийся элемент или конусный элемент, благодаря чему может перемещаться прилегающий к поверхности скольжения элемент. Напротив, перемещение прилегающей к другой поверхности скольжения детали не вызывает перемещения эксцентрикового элемента, сдвигающего элемента или конусного элемента. Предпочтительно, как эксцентриковый элемент, так и конусный элемент расположены прилегающими к установочному элементу и закреплены на нем. Благодаря этому трение внутри приводного устройства снижается до минимума.

Особо предпочтительно, установочный элемент выполнен монолитно с эксцентриковым элементом, сдвигающим элементом или конусным элементом. Благодаря этому снижается число подвергающихся износу деталей и повышается надежность запирающего устройства.

Предпочтительно, запирающее устройство включает в себя по меньшей мере один передаточный элемент, который перемещается за счет перевода установочного элемента из первого положения во второе положения. При этом он перемещается прямолинейно и параллельно передаточной оси. Передаточный элемент служит для передачи действующей на запирающее устройство силы для создания необходимого давления на единицу поверхности уплотняющей контактной поверхности. Предпочтительно, передаточный элемент, по меньшей мере, частично расположен в канавке или зазоре несущего элемента, и каждый передающий элемент соотнесен с установочным элементом. За счет этого вида подвижности передаточный элемент является особо не подверженным износу. Передаточный элемент делает возможной надежную передачу приложенной силы для создания уплотняющего положения и, таким образом, обеспечивает технологически надежное уплотнение трубы.

Предпочтительно, передаточная ось наклонена относительно центральной оси запирающего устройства на 80° - 100°. При этом она отстоит от центральной оси запирающего устройства на максимально одну пятую часть минимального расстояния уплотняющей контактной поверхности от центральной оси запирающего устройства. Посредством по существу радиально ориентированной относительно центральной оси запирающего устройства передаточной оси является особо просто передаваемой на уплотняющую контактную поверхность приложенная к установочному элементу сила, и является перекрываемым кратчайшим путем расстояние между уплотняющей контактной поверхностью и установочным элементом. За счет передачи по кратчайшему пути силы минимизируется риск выхода из строя запирающего устройства и упрощается монтаж.

В одном альтернативном варианте осуществления изобретения передаточная ось расположена параллельно центральной оси запирающего устройства. За счет того, что передаточный элемент перемещается параллельно центральной оси запирающего устройства, давление на единицу поверхности по меньшей мере одной уплотняющей контактной поверхности может повышаться за счет перемещения меньшего числа передаточных элементов. За счет сделанного таким образом возможным в полной мере однородного воздействия силы на уплотнительную контактную поверхность уплотнение является особо надежным. Одновременно, за счет возможного уменьшения числа передаточных элементов при сохранении однородного по всему контуру увеличения давления на единицу поверхности достигается особо большая защищенность от отказов запирающего устройства.

Особо предпочтительно, передаточный элемент расположен с прилеганием к поверхности скольжения и перемещается за счет перемещения скользящего элемента. Поскольку область передаточного элемента, которая прилегает к поверхности скольжения, по причине его ограниченной подвижности не может следовать за его перемещением, скольжение передаточного элемента по поверхности скольжения происходит с трением, когда установочный элемент переводится из своего первого положения в свое второе положение. При этом расстояние передаточного элемента от приводной оси возрастает в такой степени, в какой увеличивается расстояние поверхности скольжения от приводной оси в направлении передаточной оси. За счет непосредственного прилегания передаточного элемента к поверхности скольжения требуется лишь минимальное число элементов для запирающего устройства, благодаря чему снижется вероятность отказа запирающего устройства. Градиент изменения расстояния поверхности скольжения, то есть изменение расстояния относительно изменения угла (эксцентриковый элемент) или относительно изменения пути в аксиальном направлении (сдвигающий элемент или конусный элемент) задает преобразование, с которым перемещение установочного элемента преобразуется в перемещение передаточного элемента. Посредством этого выполнения запирающего устройства согласно изобретению существует особо простой вид преобразования перемещения. Особо простая конструкция повышает надежность уплотнения. Предпочтительно, поверхности скольжения придается такая форма, что подвижная связь передаточного элемента и поверхности скольжения является самотормозящейся. В частности, это означает, что хотя передаточный элемент может перемещаться за счет перемещения поверхности скольжения, но поверхность скольжения, наоборот, не может перемещаться за счет перемещения передаточного элемента. По причине этого самоторможения возможный стопорящий приводное устройство в уплотняющем положении стопорный элемент не требуется, благодаря чему, в свою очередь, повышается технологическая надежность уплотнения посредством запирающего устройства.

Предпочтительно, между несущим элементом и передаточным элементом расположено по меньшей мере одно направляющее устройство, которое направляет перемещение передаточного элемента параллельно направлению передачи. Направляющее устройство обеспечивает точное изменение положения передаточного элемента в требуемом направлении перемещения и тем самым особо равномерное повышение давления на единицу поверхности уплотняющей контактной поверхности во внутреннем пространстве трубы при переводе установочного элемента из его первого положения в его второе положение. Направляющее устройство препятствует возможному перекашиванию передаточного элемента в несущем элементе. За счет этого упрощается монтаж, а также процесс запирания становится более технологически надежным.

Предпочтительно, запирающее устройство включает в себя по меньшей мере три передаточных элемента по меньшей мере с соответственно одной прижимной поверхностью, которая обращена от центральной оси запирающего устройства. Прижимная поверхность отклоняется в уплотняющем положении запирающего элемента от воображаемой боковой поверхности кругового цилиндра на максимально одну пятую часть радиуса боковой поверхности кругового цилиндра. При этом ось симметрии боковой поверхности кругового цилиндра совпадает с центральной осью запирающего устройства. Прижимная поверхность в уплотняющем положении при нахождении запирающего устройства во внутреннем пространстве трубы обращена к внутренней поверхности трубы, и передаточный элемент выполнен с возможностью перемещения в радиальном направлении относительно центральной оси запирающего устройства. Она является наиболее удаленной от центральной оси запирающего устройства поверхностью передаточного элемента. В уплотняющем положении прижимная поверхность или прилегает непосредственно к внутренне поверхности трубы, или опосредованно оказывает на нее давление через другую прилегающую деталь запирающего устройства. Предпочтительно, прижимные поверхности при рассмотрении в направлении центральной оси запирающего устройства имеют поперечное сечение дугообразной формы, чтобы с помощью дугообразного поперечного сечения прикладывать относительно внутренней поверхности трубы особо однородное давление на единицу поверхности. Когда прижимная поверхность внутри трубы в уплотняющем положении прилегает непосредственно к внутренней поверхности трубы, боковая поверхность кругового цилиндра совпадает с внутренней поверхностью трубы. Особо предпочтительными являются по меньшей мере три передаточных элемента, так как за счет этого числа передаточных элементов образуется любая доля окружности запирающего устройства или может быть приложена сила к уплотняющей контактной поверхности. Преимуществом выполненной таким образом прижимной поверхности является возможность особо однородного давления на единицу поверхности уплотняющей контактной поверхности, за счет чего достигается особо надежное уплотнение.

Когда в уплотняющем положении запирающего устройства во внутреннем пространстве трубы между прижимной поверхностью и внутренней поверхностью трубы находится дополнительный элемент запирающего устройства, прижимная поверхность, предпочтительно, имеет соответствующее форме этого элемента углубление, чтобы особо надежно позиционировать этот элемент.

Особо предпочтительно, прижимные поверхности передаточного элемента при рассмотрении в направлении центральной оси запирающего устройства расположены по всему контуру вокруг центральной оси запирающего элемента. Это служит полному прилеганию встык (заподлицо) в окружном направлении к внутренней поверхности трубы. Прижимные поверхности передаточных элементов в уплотняющем положении запирающего устройства в тангенциальном направлении отстоят друг от друга максимально на десятую часть их минимального расстояния от центральной оси запирающего устройства. Таким образом, в уплотняющем положении через прижимные поверхности сила по всему контуру становится действующей на внутреннюю поверхность или непосредственно или, при расположенном между прижимной поверхностью и внутренней поверхностью трубы другом элементе, опосредованно.

Прижимные поверхности вместе образуют окружающую центральную ось запирающего устройства общую прижимную поверхность, которая имеет в лучшем случае небольшие разрывы, и расстояние которой от центральной оси запирающего устройства может изменяться единообразно, и уплотняющее положение является максимальным. За счет возможности "стягивания" по всему контуру передаточных элементов, монтаж запирающего устройства существенно упрощается. В то время как установочный элемент расположен в первом положении, и прижимные поверхности имеют меньшей радиус, чем в уплотняющем положении, запирающее устройство может удобно вдвигаться внутрь трубы в аксиальном направлении. При последующем переводе запирающего устройства в уплотняющее положение все прижимные поверхности перемещаются радиально в направлении внутренней поверхности трубы, благодаря чему износ уплотняющей контактной поверхности минимален.

В одном предпочтительном варианте осуществления изобретения при нахождении установочного элемента в первом положении два соседних передаточных элемента при рассмотрении передаточных элементов в направлении центральной оси запирающего устройства накладываются по одному боковому участку друг на друга. За счет наложения боковых участков друг на друга становится возможным, что в уплотняющем положении, в котором общая прижимная поверхность имеет свой максимальный радиус, в тангенциальном направлении между двумя соседними прижимными поверхностями образуются лишь незначительные зазоры. Благодаря тому, что передаточные оси передаточных элементов, предпочтительно, ориентированы радиально относительно центральной оси запирающего устройства, их боковые участки при перемещении передаточных элементов в направлении центральной оси запирающего устройства накладываются друг на друга, чтобы в уплотняющем положении сделать возможной закрытую общую прижимную поверхность. При этом перемещение передаточных элементов относительно друг друга приводит к приближению тех, которые при наложении боковых участков оказываются ниже. Сделанное таким образом возможным в значительной степени непрерывное образование общей прижимной поверхности в уплотняющем положении делает возможным особо технологически надежное уплотнение трубы запирающим устройством.

Предпочтительно, передаточные элементы имеют два боковых участка, которые ограничивают центральный участок. Измеренная в направлении центральной оси запирающего устройства толщина боковых участков по меньшей мере на одну треть, прежде всего на половину, толщины центрального участка меньше, чем его толщина. При этом обращенные друг к другу боковые участки двух передаточных элементов расположены так, что они, по меньшей мере, при нахождении установочного элемента в первом положении граничат друг с другом в аксиальном направлении. За счет увеличения окружности общей прижимной поверхности при переводе запирающего в уплотняющее положение боковые участки сдвигаются друг к другу в такой степени, чтобы поверхность, в которой они накладываются друг на друга, уменьшалась. За счет входа боковых участков в соответственно противолежащее углубление, которое возникает по причине меньшей толщины боковых участков по сравнению с центральным участком и по причине разного аксиального позиционирования соседних боковых участков, расстояние между соседними прижимными поверхностями при переводе запирающего устройства в уплотняющее положения не обязательно увеличивается, а всего лишь образуются односторонние выемки в прижимной поверхности, протяженность которых в аксиальном направлении меньше, чем толщина центрального участка. Особо предпочтительно, толщина боковых участков в два раза меньше, чем толщина центрального участка, так как благодаря этому эти углубления простираются лишь на половину ширины прижимной поверхности, и ширина центрального участка равна ширине общей прижимной поверхности. В целом за счет этого выполнения также и в области боковых участков создается особо однородное давление на единицу поверхности между внутренней поверхностью трубы и уплотняющей контактной поверхностью, благодаря чему уплотнение является особо надежным.

В одном альтернативном, предпочтительном варианте осуществления установочный элемент выполнен с возможностью перевода из первого положения во второе положение посредством перемещения в наклоненное на 70-110° относительно центральной оси запирающего устройство направление. За счет такого вида перемещения установочного элемента оно особо просто преобразуется в радиальное прижимание уплотняющей контактной поверхности, так как направления перемещения установочного элемента и направление, в котором действует давление на единицу поверхности уплотняющей контактной поверхности, могут быть расположены в одной плоскости относительно друг друга. Это делает возможным простое преобразование перемещения и, благодаря этому, высокую надежность запирающего устройства. В этом случае направление перемещения установочного элемента является по существу непосредственно параллельным направлению действия давления на единицу поверхности уплотняющей контактной поверхности. За счет этого давление на единицу поверхности может создаваться непосредственно посредством сдвига установочного элемента, что делает возможной самую простую конструкцию запирающего устройства и за счет этого повышает надежность. Особо предпочтительно, установочный элемент и передаточный элемент в этом выполнении являются монолитными.

В другом альтернативном, предпочтительном варианте осуществления при достижении второго положения установочного элемента посредством по меньшей мере одного накопителя энергии высвобождается энергия. Эта энергия служит созданию уплотняющего положения. Предпочтительно, в отношении накопителя энергии речь идет о пружине, которая до тех пор, пока установочный элемент расположен в своем первом положении, находится в напряженном состоянии. При достижении второго положения установочного элемента пружина отпускается, и за счет этого высвобождается эта накопленная энергия. Вызываемая накопителем энергии сила приводит к давлению на единицу поверхности уплотняющей контактной поверхностью. Этот вариант выполнения запирающего устройства является особо простым и быстро монтируемым, так как монтажник не должен прикладывать силу для создания необходимого давления на единицу поверхности в запирающем устройстве. Кроме того, накопитель энергии выполнен с возможностью установки так, что благодаря этому достигается однородное давление на единицу поверхности оптимальной величины, что обеспечивает особо надежное уплотнение.

Предпочтительно, запирающее устройство включает в себя уплотняющий элемент, который имеют уплотняющую контактную поверхность. Тем самым, уплотняющий элемент в уплотняющем положении прилегает непосредственно к внутренней поверхности трубы. За счет разделение уплотняющего элемента и приводного устройства или передаточного элемента могут как для уплотняющего элемента, так и для элементов приводного устройства использоваться соответственно оптимальные материалы и упрощаться обновление уплотняющей контактной поверхности. В частности, для уплотняющего элемента может быть использовать эластичный материал для надежного прилегания к внутренней поверхности трубы, в то время как для передающих силу элементов приводного устройство находят применение более жесткие материалы. За счет этого разделения составных частей запирающего устройства оптимизируются их функционирование и требуемые для соответствующего применения затраты, и, таким образом, уплотнение происходит особо надежно.

Предпочтительно, запирающее устройство имеет точно один уплотняющий элемент, который выполнен в виде обегающего вокруг центральной оси запирающего устройства кольцевого уплотнения. Этот уплотняющий элемент имеет по меньшей мере одну уплотняющую контактную поверхность. Кольцевое уплотнение в уплотняющей положении по всему контуру прилегает к внутренней поверхности трубы, благодаря чему также по меньшей мере одна уплотняющая контактная поверхность имеет по существу форму уплотняющей контактной поверхности. Кольцевое уплотнение может быть выполнено как в виде крестообразного уплотнения, так и в виде уплотняющего кольца по существу с круглым в ослабленном состоянии поперечным сечением. Предпочтительно, крестообразное уплотнение в уплотняющем положении имеет две уплотняющие контактные поверхности. Уплотняющий элемент в уплотняющем положении имеет вдоль контура запирающего устройства в каждом месте больший внешний радиус, чем несущий элемент, так что только уплотняющий элемент имеет контакт с внутренней поверхностью трубы. Преимуществом кольцевого уплотнения является особо технологически надежное уплотнение за счет того, что посредством только одного уплотняющего элемента получается полностью обегающая вокруг центральной оси запирающего устройства уплотняющая контактная поверхность с задаваемой посредством постоянного поперечного сечения уплотняющего элемента постоянной шириной.

Особо предпочтительно, уплотняющий элемент в уплотняющем положении, по меньшей мере, частично прилегает к передаточному элементу. За счет контакта уплотняющего элемента и передаточного элемента создаваемая для необходимого давления на единицу поверхности сила передается непосредственно от передаточного элемента на уплотняющий элемент. Эта вид передачи снижает риск выхода из строя запирающего устройства и, тем самым, делает уплотнение особо надежным. Когда передаточный элемент выполнен с возможностью перемещения параллельно центральной оси запирающего устройства, давление на единицу поверхности достигается за счет сжатия уплотняющего элемента в аксиальной направлении. При этом часть уплотняющего элемента за счет силы передаточного элемента вытесняется в радиальном направлении.

В одном предпочтительном варианте осуществления изобретения несущий элемент состоит большей частью из армированного волокном полимерного композита, прежде всего, композита "полипропилен-стекловолокно". Этот материал обеспечивает достаточную стабильность несущего элемента. Кроме того, выбор материала обеспечивает небольшой вес несущего элемента. Это упрощает монтаж запирающего элемента, причем стабильность делает возможным технологически надежное уплотнение.

Предпочтительно, запирающее устройство имеет оптический индикатор, который показывает положение установочного элемента. За счет оптической индикации положения монтажник может уже с большого расстояния узнать, переведено ли запирающее устройство в уплотняющее положение. Это делает возможным быстрый контроль монтажа, прежде всего, поскольку посредством индикатора может контролироваться снаружи трубы находящееся на расстоянии от торцевой стороны трубы запирающее устройство. Например, в отношении оптического индикатора речь идет об окрашенной области установочного элемента или передаточного элемента. Который будет виден через выемку в запирающем устройстве только тогда, когда, по меньшей мере, частично достигнуто уплотняющее положение. Прежде всего, при большом числе установочных элементов может быть предусмотрено большое число таких индикаторов, предпочтительно, распределенных в окружном направлении, причем с каждым установочным элементом, предпочтительно, соотнесен один индикатор.

Предпочтительно, на несущем элементе расположена проницаемая для газа и водяного пара мембрана, которая делает возможным проход газа и водяного пара через запирающее устройство. Особо предпочтительно, мембрана расположена в запирающем устройстве центрально, так что центральная ось запирающего устройства пересекает мембрану. Предпочтительно, мембрана при изготовлении несущего элемента впрыскивается в него или привинчивается к несущему элементу. Сделанный возможным посредством мембраны проход газа обеспечивает при хранении закрытой трубы в окружающей среде проветривание находящегося между запирающими устройствами внутреннего пространства трубы. За счет возможности выхода воздуха из этого пространства предотвращается, что между закрытым внутренним пространством трубы и окружающей средой образуется перепад давления, вследствие чего на запирающее устройство действовала бы аксиальная сила. Эта аксиальная сила могла бы сдвигать запирающее устройство относительно внутренней поверхности и, тем самым, нарушать надежное уплотнение.

Предпочтительно, мембрана выдерживает давление по меньшей мере в 100 мм водяного столба и непроницаема для частиц пыли с диаметром более чем шесть микрометров. Благодаря этому внутреннее пространство трубы эффективно защищено от проникновения жидкостей и инородных тел.

Предпочтительно, мембрана обеспечивает свободную диффузию и в связи с высокой теплоемкостью трубы делает возможным образование микроклимата во внутреннем пространстве трубы. В микроклимате колебания температуры относительно окружающей среды происходят с замедлением, и температура никогда не опускается ниже точки росы, так как перед достижением точки росы происходит снижение относительной влажности воздуха за счет воздухообмена с окружающей средой.

Особо предпочтительно, на несущем элементе расположены рукоятки. Посредством этих рукояток монтажник может особо просто позиционировать подлежащее монтажу запирающее устройства внутри трубы.

Другие подробности и преимущества изобретения можно увидеть из описанных, представленных схематически примеров осуществления. Показано на:

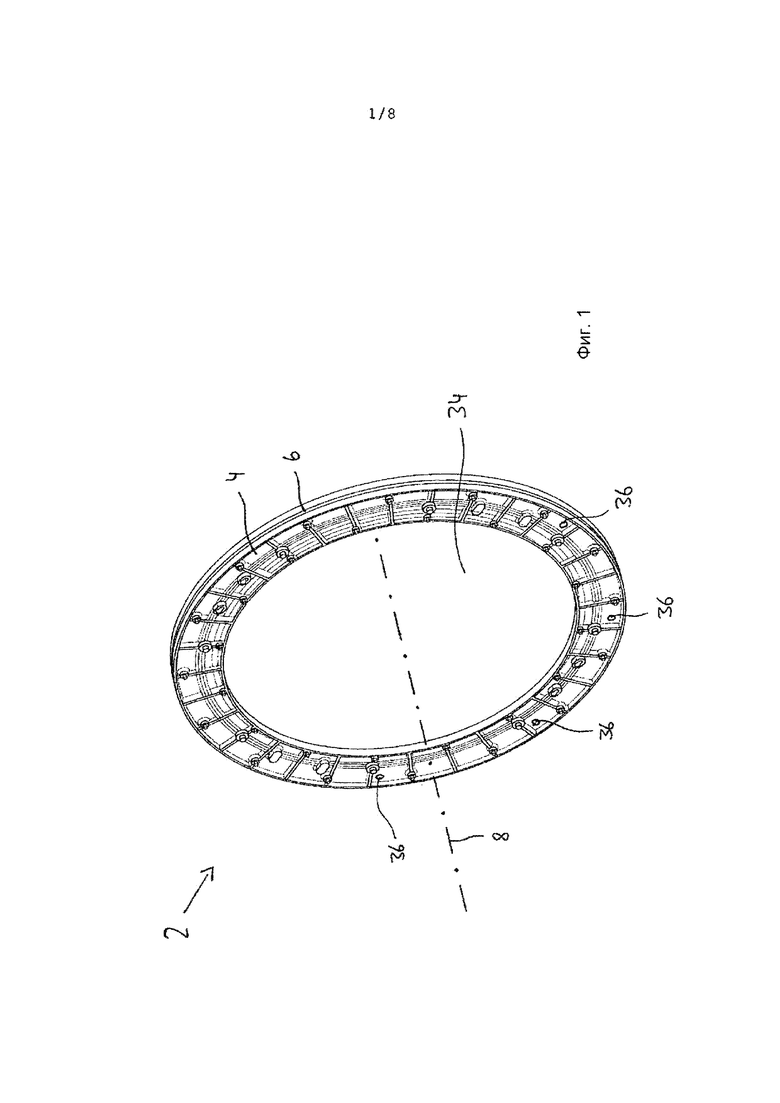

Фиг. 1: первое запирающее устройство согласно изобретению в перспективе,

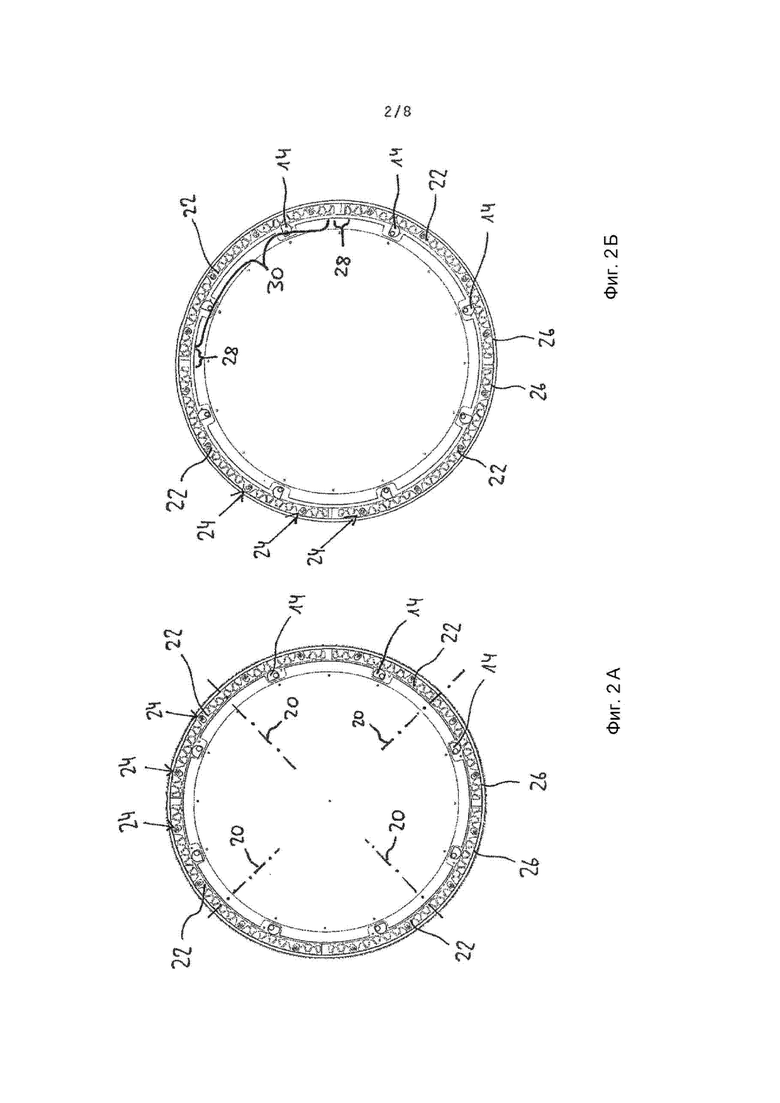

Фиг. 2А: внутренняя часть первого запирающего устройства согласно изобретению с эксцентриковым элементом без показа части несущего элемента на виде сверху в аксиальном направлении,

Фиг. 2Б: внутренняя часть первого запирающего устройства согласно изобретению на виде сверху в аксиальном направлении, причем запирающее устройство находится в уплотняющем положении,

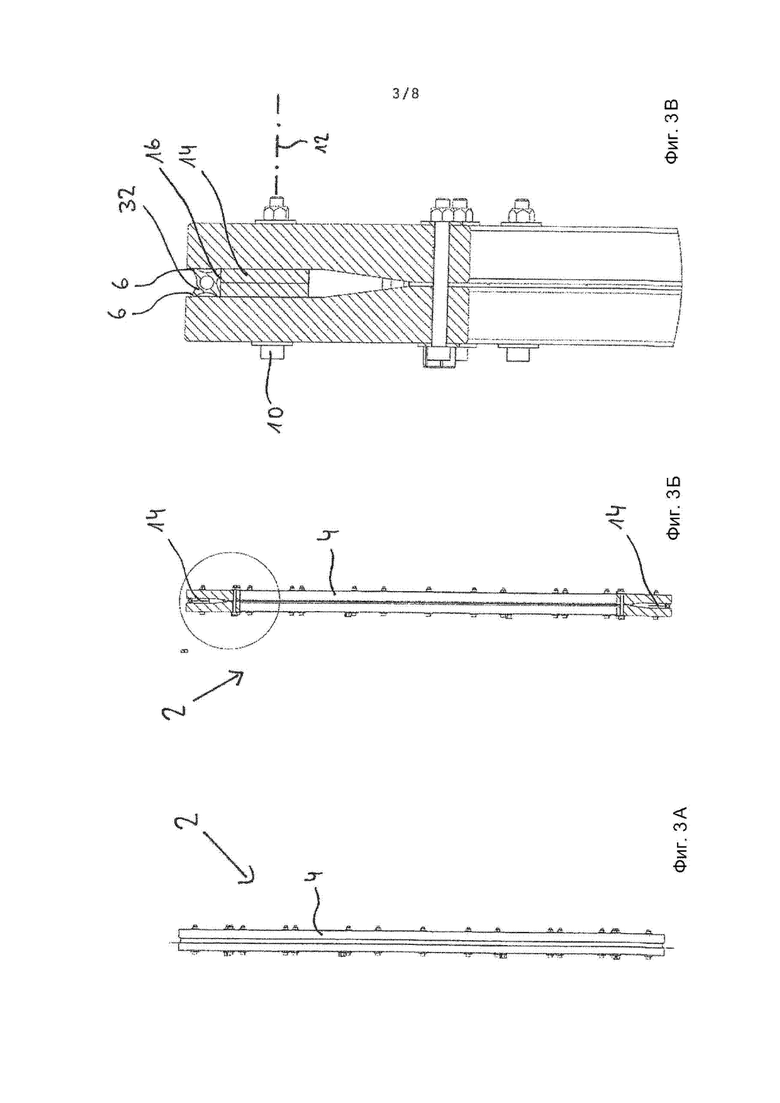

Фиг. 3А: второе запирающее устройство согласно изобретению с эксцентриковым элементом на виде сбоку,

Фиг. 3Б: второе запирающее устройство согласно изобретению с вырезами,

Фиг. 3В: увеличенное изображение обведенного кругом выреза на виде сбоку, согласно фиг. 3Б,

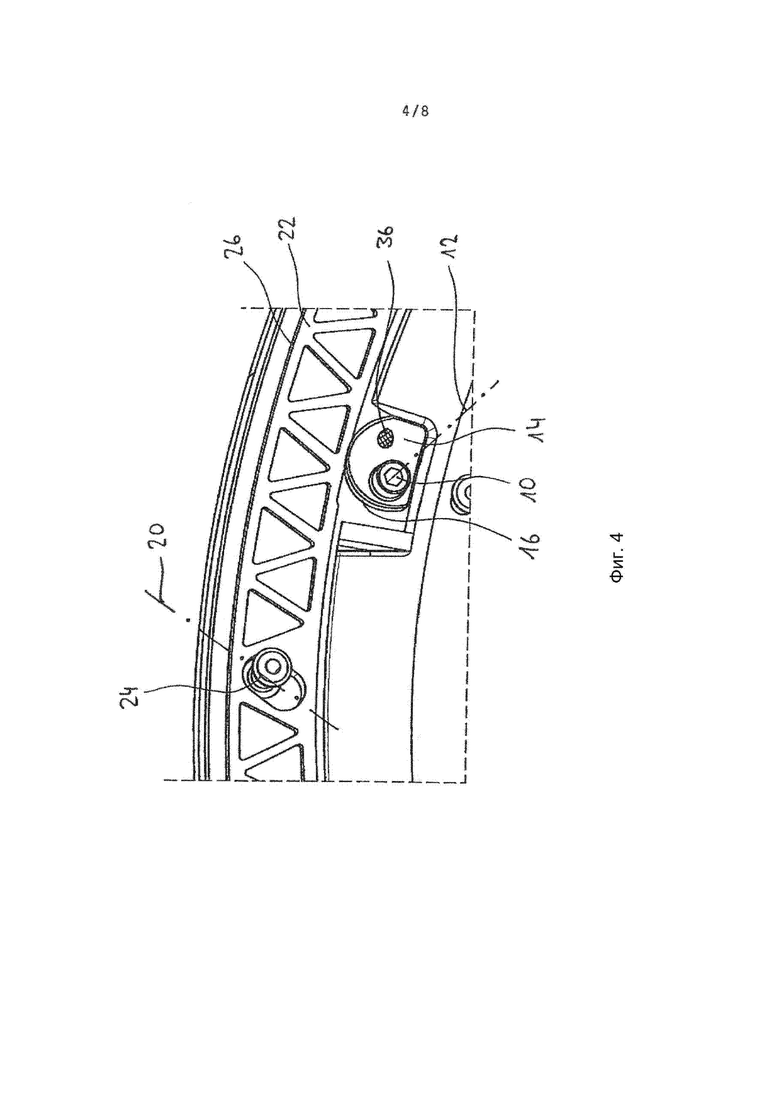

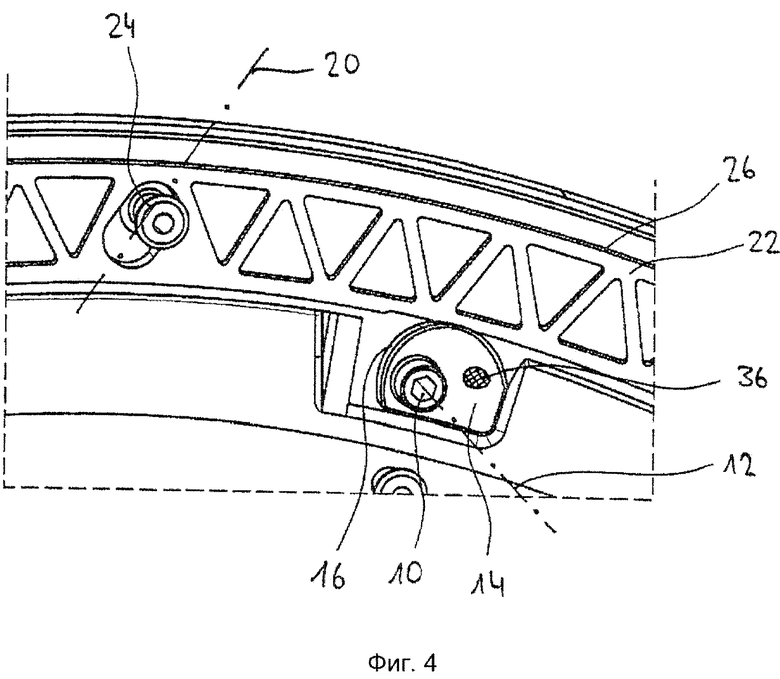

Фиг. 4: часть первого запирающего устройства согласно изобретению с эксцентриковыми элементами на подробном виде в перспективе,

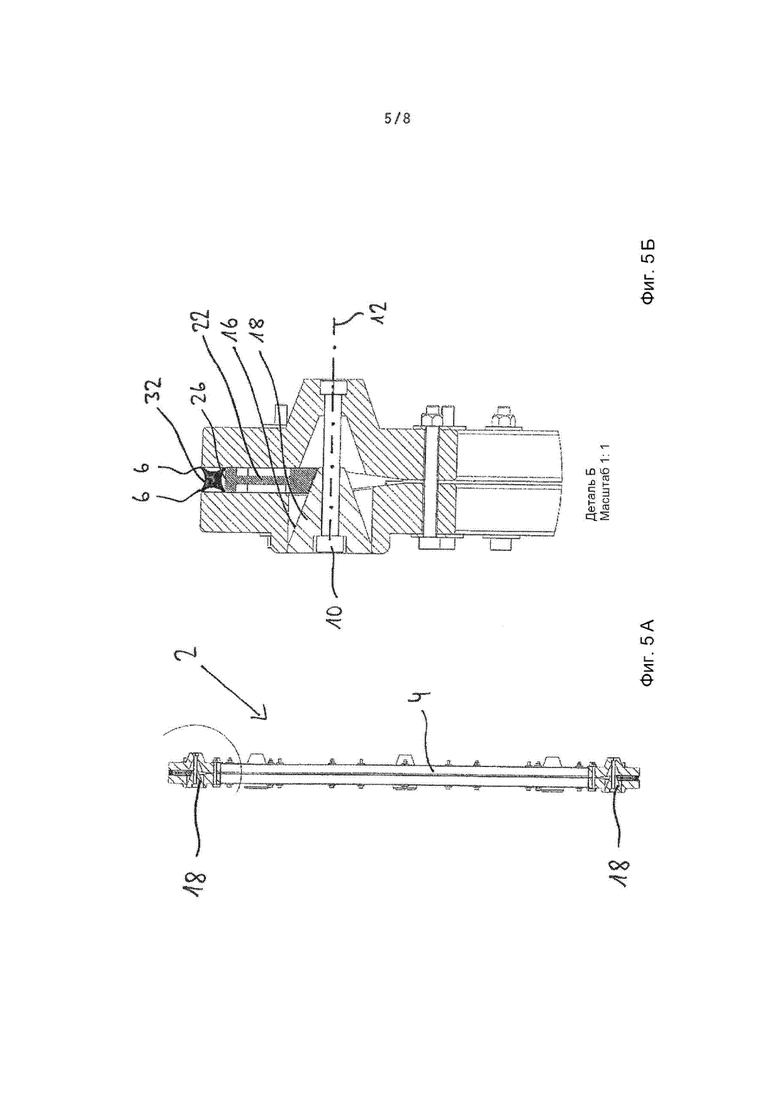

Фиг. 5А: третье запирающее устройство согласно изобретению с конусными элементами на виде сбоку с вырезами,

Фиг. 5Б: увеличенное изображение обведенного кругом выреза, согласно фиг. 5А,

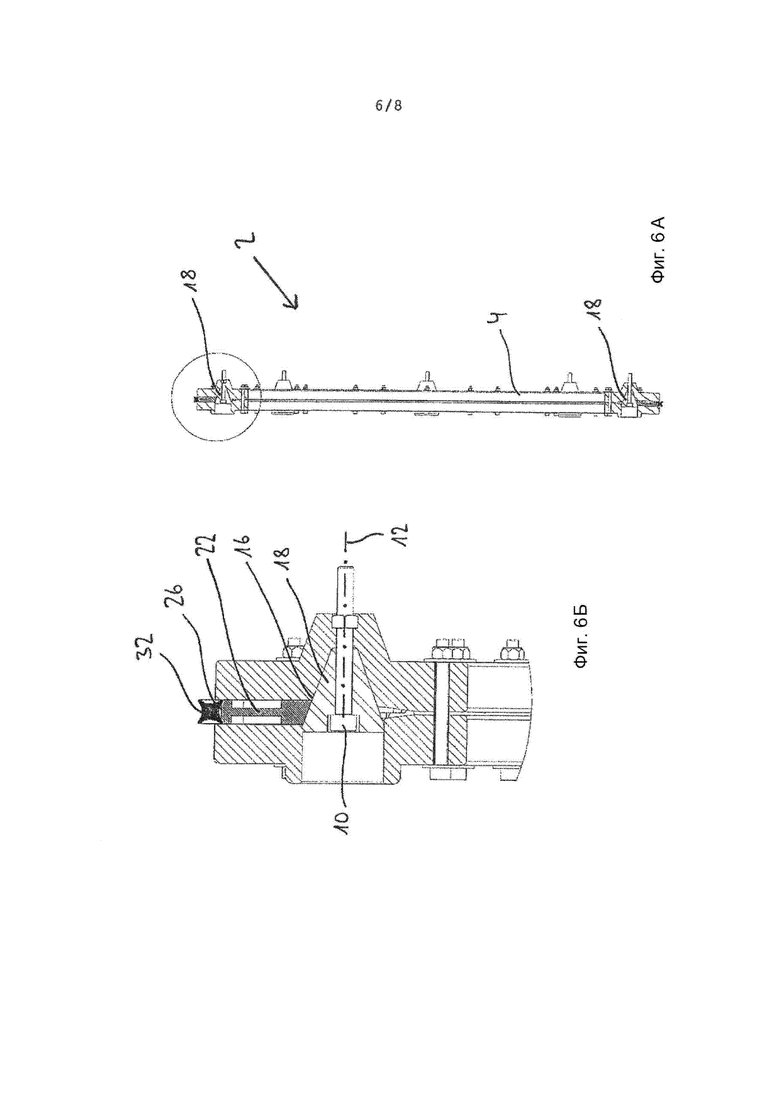

Фиг. 6А: третье запирающее устройство согласно изобретению на виде сбоку с вырезами, причем запирающее устройство находятся в уплотняющем положении,

Фиг. 6Б: увеличенное изображение обведенного кругом выреза на виде сбоку, согласно фиг.6А,

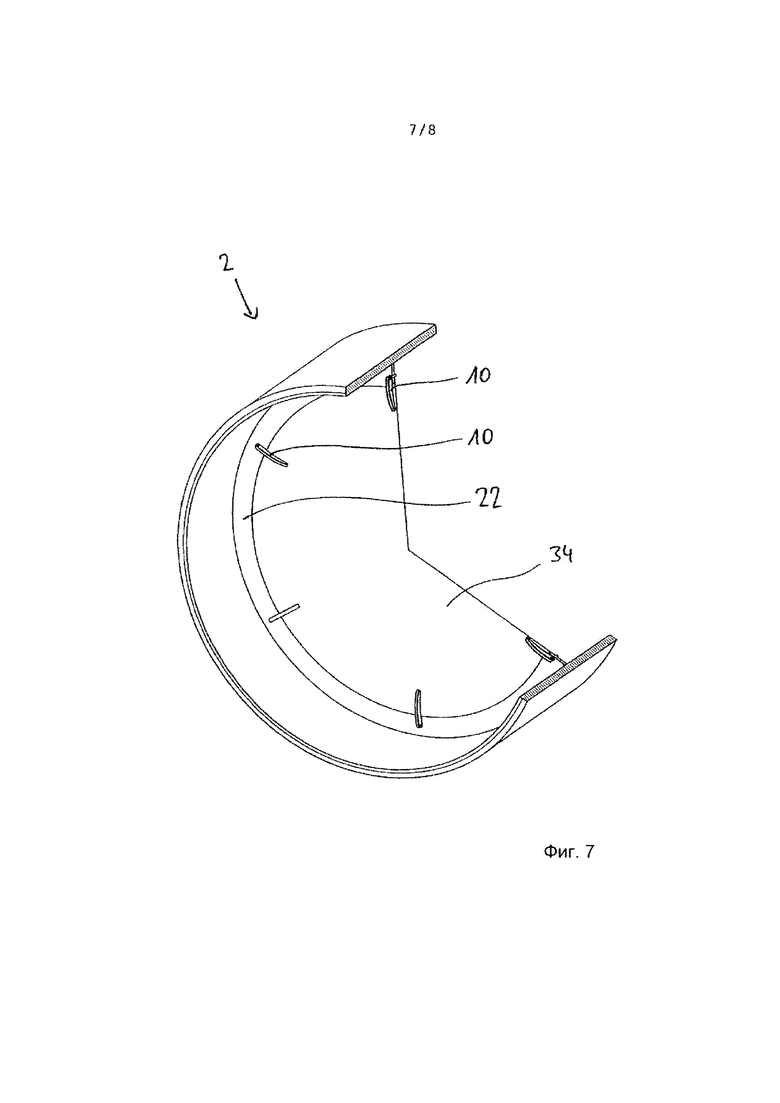

Фиг. 7: четвертое запирающее устройство согласно изобретению на виде в перспективе с частью подлежащей запиранию трубы, соответственно, с вырезом,

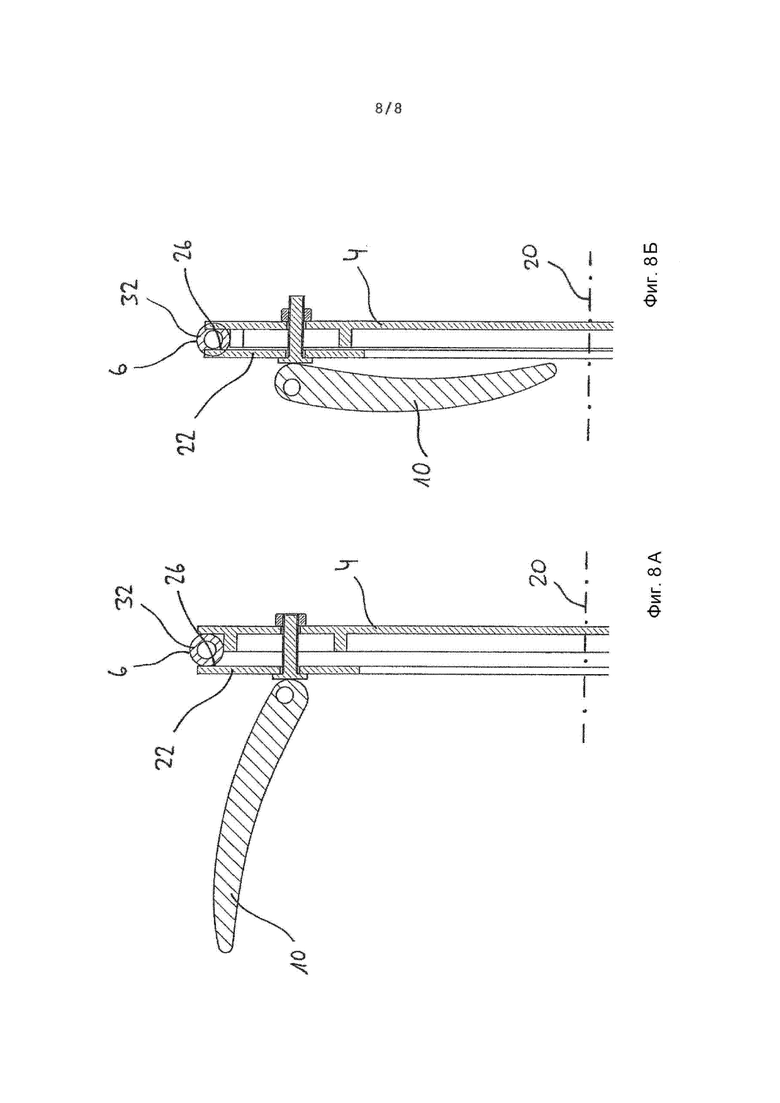

Фиг. 8А: увеличенное изображение приводного устройства четвертого запирающего устройства согласно изобретению, причем установочный элемент находится в первом положении,

Фиг. 8Б: увеличенное изображение приводного устройства четвертого запирающего устройства согласно изобретению, причем установочный элемент находится во втором положении.

Описанные ниже признаки примеров осуществления согласно изобретению отдельно или в иных сочетаниях, чем показанные или описанные, могут быть предметом изобретения, но всегда, по меньшей мере, в сочетании с признаками п. 1 формулы изобретения. Если это имеет смысл, функционально одинаково действующие детали снабжены одинаковыми цифровыми ссылками.

На фиг. 1 показано запирающее устройство 2 для запирания трубы на виде в перспективе. Запирающее устройство 2 имеет несущий элемент 4 и уплотняющую контактную поверхность 6. Центральная ось 8 запирающего элемента пересекает запирающий элемент 2 в его центральной точке. Внешний радиус запирающего устройства 2 вдоль его периметра является постоянным.

Запирающее устройство 2 имеет установочный элемент 10, который, кроме того, показан на фиг. 3В, 5Б, 6Б, 8А, а также 8Б. Этот установочный элемент 10 относительно несущего элемента выполнен с возможностью перевода из первого положения во второе положение. На фиг. 2А, 5Б и 8А установочный элемент 10 соответственно показанного варианта осуществления находится в своем соответственном первом положении. На фиг. 2А, 6Б и 8Б установочные элементы 10 соответствующих примеров осуществления находятся соответственно в своих вторых положениях.

Во втором положении установочного элемента 10 запирающее устройство 2 находится в своем уплотняющем положении. В уплотняющем положении уплотняющая контактная поверхность 6 при нахождении запирающего устройства 2 внутри трубы с соответствующим диаметром прилегает к внутренней поверхности трубы и воздействует на нее с минимальным давлением на единицу поверхности. Вне трубы уплотняющее положение запирающего элемента 2 отличается тем, что в нем уплотняющая контактная поверхность 6 запирающего устройства 2 имеет максимальное расстояние от центральной оси 8 запирающего устройства.

Установочный элемент 10 относительно несущего элемента 4 выполнен с возможностью поворота вокруг приводной оси 12 (первый, второй и четвертый варианты осуществления) или с возможностью вращения (третий вариант осуществления). В обоих первых вариантах осуществления, которые показаны на фиг. 2А, 2Б, 3Б, 3В и 4, приводное устройства включает в себя эксцентриковый элемент 14, который выполнен с возможностью поворота вокруг приводной оси 12. Эксцентриковый элемент 14 имеет обращенную от приводной оси 12 поверхность 16 скольжения, которая имеет изменяющееся расстояние от приводной оси 12.

Альтернативно, приводное устройство включает в себя конусный элемент 18, который показан в третьем варианте осуществления согласно фиг. 5А, 5Б, 6А 25 и 6Б. Конусный элемент 18 выполнен с возможностью перемещения параллельно приводной оси 12. Также, конусный элемент 18 имеет обращенную от приводной оси 12 поверхность 16 скольжения, которая имеет изменяющееся расстояние от приводной оси 12.

Кроме того, на фиг. 2А, 5Б и 8А показан передаточный элемент 22, который прямолинейно, параллельно передаточной оси 20 переставляется за счет перевода установочного элемента 10 из первого положения во второе положение. В первом, втором и третьем вариантах осуществления передаточный элемент прилегает к поверхности скольжения и за счет ее поворота удаляется на расстояние от приводной оси. Передаточная ось 20 в вариантах осуществления согласно фиг. 2А и 5Б расположена перпендикулярно центральной оси 8 запирающего устройства. В отличие от этого, в четвертом примере осуществления согласно фиг. 7, 8А и 8Б она расположена параллельно центральной оси 8 запирающего устройства.

На фиг. 2А, 2Б и 4 показано направляющее устройство 24, посредством которого передаточный элемент 22 относительно несущего элемента 4 направляется параллельно передаточной оси 20. Направляющее устройство, с одной стороны, включает в себя продольное отверстие в передаточном элементе и, с другой стороны, направляющий стержень несущего элемента. В то время как вариант осуществления запирающего устройства 2 согласно изобретению согласно фиг. 2А и 2Б имеет четыре передаточных элемента 22, вариант осуществления согласно фиг. 8А и 8Б имеет один передаточный элемент 22. Четыре передаточных элемента 22 первого названного варианта осуществления имеют соответственно обращенную от центральной оси 8 запирающего устройства прижимную поверхность 26, которая в уплотняющем положении запирающего элемента 10 располагается на воображаемой боковой поверхности кругового цилиндра, ось симметрии которой совпадает с центральной осью 8 запирающего устройства. При этом прижимные поверхности 26 по всему контуру вокруг центральной оси 8 запирающего устройства или самого запирающего устройства 2. Напротив, прижимная поверхность передаточного элемента на фиг. 7 и 8 расположена перпендикулярно центральной оси запирающего устройства, и передаточный элемент выполнен с возможностью аксиального смещения.

На фиг. 1-6Б не показано, что при нахождении установочного элемента 10 первого, второго и третьего вариантов осуществления запирающего устройства в их первом положении, соответственно соседние передаточные элементы 22 накладываются друг на друга в аксиальном направлении соответственно одним боковым участком 28. Между двумя боковыми участками 28 находится центральный участок 30. Измеренная в направлении центральной оси 8 запирающего устройства толщина боковых участков 28 на половину толщины центрального участка 30 меньше, чем его толщина. Таким образом, граничащие друг с другом боковые участка при уменьшении радиуса прижимной поверхности могут входить с зацеплением друг в друга.

Во всех показанных вариантах осуществления запирающее устройство 2 имеет уплотняющий элемент 32 (ср., прежде всего, фиг. 3В и 8А). Уплотняющий элемент 32 является обегающим вокруг центральной оси 8 запирающего устройства кольцевым уплотнением, и в варианте осуществления согласно фиг. 3В имеет две уплотняющие контактные поверхности. Напротив, показанное в представленных посредством фиг. 8А и 8Б вариантах осуществления кольцевое уплотнение имеет круглое поперечное сечение и только одну уплотняющую контактную поверхность. Независимо от формы уплотняющего элемента 32, он прилегает к передаточному элементу 22 (ср., например, фиг. 8А) или к прилегающим элементам 22 (ср., например, фиг. 2А или 5Б). В каждом представленном варианте осуществления запирающее устройство 2 имеет расположенную на несущем элементе 4 газопроницаемую мембрану 34, которая служит для обеспечения возможности прохода газа через запирающее устройство 2.

На фиг. 4 на установочном элементе 10 показан оптический индикатор 36. Он является закрашенной области поверхности установочного элемента 10, которая перемещается при переводе установочного элемента из первого положения во второе положение. За счет перемещения окрашенная область из положения, в котором она закрыта несущим элементом, переводится в положение, в котором она совпадает с включающей в себя оптический индикатор 36 выемкой в несущем элементе 4. Тем самым, посредством этого оптического индикатора 36 положение установочного элемента становится распознаваемым снаружи.

Изобретение относится к запирающему устройству для запирания трубы. Запирающее устройство (2) имеет центральную ось (8) и несущий элемент (4), по меньшей мере одну уплотняющую контактную поверхность (6) и по меньшей мере одно приводное устройство по меньшей мере с одним установочным элементом (10), переводимым относительно несущего элемента (4) из первого положения во второе положение, в котором запирающее устройство (2) находится в уплотняющем положении, причем установочный элемент (10) установлен с возможностью поворота относительно несущего элемента (4) вокруг приводной оси (12), наклон которой к центральной оси (8) запирающего устройства не превышает 10°, причем приводное устройство включает в себя эксцентриковый элемент (14), поворачиваемый вокруг приводной оси (12) и имеющий обращенную от приводной оси (12) поверхность (16) скольжения, расположенную на переменном расстоянии от приводной оси (12), разработка простого и быстро монтируемого запирающего элемента с наиболее технологически надежным уплотнением. Изобретение предлагает простой и быстро монтируемый запирающий элемент с технологически надежным уплотнением. 16 з.п. ф-лы, 8 ил.

1. Запирающее устройство (2) для запирания трубы, имеющее центральную ось (8) и содержащее несущий элемент (4), по меньшей мере одну уплотняющую контактную поверхность (6) и по меньшей мере одно приводное устройство по меньшей мере с одним установочным элементом (10), переводимым относительно несущего элемента (4) из первого положения во второе положение, в котором запирающее устройство (2) находится в уплотняющем положении, причем установочный элемент (10) установлен с возможностью поворота относительно несущего элемента (4) вокруг приводной оси (12), наклон которой к центральной оси (8) запирающего устройства не превышает 10°, отличающееся тем, что приводное устройство включает в себя эксцентриковый элемент (14), поворачиваемый вокруг приводной оси (12) и имеющий обращенную от приводной оси (12) поверхность (16) скольжения, расположенную на переменном расстоянии от приводной оси (12).

2. Запирающее устройство по п. 1, отличающееся тем, что оно содержит по меньшей мере один передаточный элемент (22), выполненный с возможностью перестановки из первого положения во второе положение посредством прямолинейного, параллельного передаточной оси (20) перевода установочного элемента (10).

3. Запирающее устройство по п. 2, отличающееся тем, что передаточная ось (20) расположена относительно центральной оси (8) запирающего устройства под углом от 80° до 100°.

4. Запирающее устройство по п. 2, отличающееся тем, что передаточная ось (20) расположена параллельно центральной оси (8) запирающего устройства.

5. Запирающее устройство по одному из пп. 2-4, отличающееся тем, что передаточный элемент (22) расположен с прилеганием к поверхности (16) скольжения, причем передаточный элемент (22) переставляется посредством перемещения поверхности (16) скольжения.

6. Запирающее устройство по одному из пп. 2-5, отличающееся тем, что между несущим элементом (4) и передаточным элементом (22) расположено по меньшей мере одно направляющее перемещение передаточного элемента (22) параллельно передаточной оси (20) направляющее устройство (24).

7. Запирающее устройство по одному из пп. 2-6, отличающееся тем, что оно содержит по меньшей мере три передаточных элемента (22) по меньшей мере с соответственно одной обращенной от центральной оси (8) запирающего устройства прижимной поверхностью (26), которая в уплотняющем положении запирающего элемента (2) отклоняется от воображаемой внешней поверхности кругового цилиндра, ось симметрии которой совпадает с центральной осью (8) запирающего устройства, на максимально одну пятую радиуса внешней поверхности кругового цилиндра.

8. Запирающее устройство по п. 7, отличающееся тем, что прижимные поверхности (26) передаточных элементов (22) при рассмотрении в направлении центральной оси (8) запирающего устройства для прилегания заподлицо в направлении окружности к внутренней поверхности трубы расположены проходящими по существу по всему контуру вокруг центральной оси (8) запирающего устройства.

9. Запирающее устройство по п. 7 или 8, отличающееся тем, что по меньшей мере при нахождении установочного элемента (10) в первом положении два соседних передаточных элемента (22) при их рассмотрении в направлении центральной оси (8) запирающего устройства накладываются друг на друга соответственно одним боковым участком (28).

10. Запирающее устройство по п. 9, отличающееся тем, что передаточные элементы (22) имеют два граничащих с центральным участком боковых участка (28), причем измеренная в направлении центральной оси (8) запирающего устройства толщина боковых участков (28) по меньшей мере на одну треть, прежде всего на половину, толщины центрального участка (30) меньше, чем его толщина.

11. Запирающее устройство по одному из предшествующих пунктов, отличающееся тем, что оно содержит по меньшей мере один уплотняющий элемент (32), который имеет уплотняющую контактную поверхность (6).

12. Запирающее устройство по п. 11, отличающееся тем, что запирающее устройство (2) имеет точно один уплотняющий элемент (32), который выполнен в виде обегающего вокруг центральной оси (8) запирающего устройства кольцевого уплотнения и имеет по меньшей мере одну уплотняющую контактную поверхность (6).

13. Запирающее устройство по п. 11 или 12, отличающееся тем, что уплотняющий элемент (32) в уплотняющем положении по меньшей мере частично расположен прилегающим к передаточному элементу (22).

14. Запирающее устройство по одному из предшествующих пунктов, отличающееся тем, что несущий элемент (4) состоит преимущественно из композита "полипропилен-стекловолокно".

15. Запирающее устройство по одному из предшествующих пунктов, отличающееся тем, что оно содержит оптический индикатор (36), указывающий 20 положение установочного элемента (10).

16. Запирающее устройство по одному из предшествующих пунктов, отличающееся тем, что на несущем элементе (4) расположена газопроницаемая мембрана (34) для обеспечения прохода газа через запирающее устройство (2).

17. Запирающее устройство по одному из предшествующих пунктов, отличающееся тем, что на несущем элементе (4) расположены рукоятки.

| DE 202015002284 U1, 28.05.2015 | |||

| УБОРОЧНОЕ УСТРОЙСТВО, СООТВЕТСТВУЮЩИЕ МАШИНА И СПОСОБ | 2018 |

|

RU2769351C2 |

| US 2003000590 A1, 02.01.2003 | |||

| US 20090301568 A1, 10.12.2009 | |||

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 1994 |

|

RU2064625C1 |

| УСТРОЙСТВО ПЕРЕКРЫТИЯ ТРУБОПРОВОДА | 2014 |

|

RU2609548C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ОТВОДА ТРУБОПРОВОДА | 1996 |

|

RU2135881C1 |

Авторы

Даты

2022-08-12—Публикация

2018-07-05—Подача