Изобретение относится к устройству для уплотнения рабочего колеса в центробежных насосах для жидких сред. Устройство служит для того, чтобы в центробежных насосах уплотнять конструктивно обусловленный зазор между рабочим колесом и корпусом насоса, предотвращая массопередачу с напорной стороны рабочего колеса к его стороне всасывания на входе в рабочее колесо. Оно может использоваться для первичного оснащения насосов такого рода в ходе их производства, а также и для дооснащения насосов, не оснащенных до сих пор соответствующим уплотнением зазора.

Центробежные насосы различных конструктивных форм используются для транспортировки жидких сред, в особенности жидкостей, в очень большом количестве. Насосы состоят из одного или нескольких рабочих колес, расположенных на валу, которые движутся за счет привода от двигателя в соответствующем свободном пространстве корпуса насоса (также называемом отверстием в корпусе). Соответствующее рабочее колесо за счет вращения создает на своей входной стороне, на которой находится приток для транспортируемой жидкой среды, пониженное давление. За счет этого среда увлекается в рабочее колесо, которое в ходе поворотного движения транспортирует ее к выходу рабочего колеса на напорной стороне. Чтобы рабочее колесо могло двигаться в корпусе насоса, необходим зазор между рабочим колесом и внутренней стенкой корпуса насоса. В зависимости от формы корпуса и формы рабочего колеса зазор может быть аксиальным или радиальным.

Однако часть транспортируемой жидкости через зазор попадает с напорной стороны назад на сторону всасывания рабочего колеса. Из-за этого возникают гидравлические потери. Поэтому производители насосов стараются удерживать размер зазора минимальным. С другой стороны, в особенности за счет допусков конструктивных элементов, нельзя опускаться ниже определенных минимальных размеров зазора, так как существует опасность, что при определенных обстоятельствах движущееся с небольшим биением рабочее колесо будет упираться во внутреннюю стенку корпуса. Эта опасность к тому же увеличивается в ходе эксплуатации насоса за счет того, что на корпусе и на рабочем колесе образуются отложения, за счет которых зазор, размеры которого выбраны слишком маленькими, может уменьшиться, и, в конце концов, насос будет «заедать». Как следствие, происходит блокировка рабочего колеса и повреждения машины вплоть до полного выхода насоса из строя. Это обуславливает дорогие простои в эксплуатации. Перечисленные проблемы дополнительно усиливаются другими факторами. Так, в ходе эксплуатации насоса из-за кавитации, т.е. из-за имплозии в транспортируемой среде временно возникающих газовых пузырей, возникают повреждения материала на корпусе и/или на рабочем колесе, которые, несмотря на тяжелые повреждения, например, такие, как повреждения деталей рабочего колеса, также могут неблагоприятно влиять на размер зазора. Кроме того, особая проблема возникает при использовании насосов для транспортировки сточных вод. Из-за загрязнений в форме твердых частиц и волокнистых составляющих, содержащихся в сточных водах, на рабочих колесах возникают, так называемые, налипания волокнистых веществ и, как следствие, засоры из-за уменьшения размера зазора, за счет чего, в конце концов, рабочее колесо также блокируется. При этом зазор между корпусом насоса и рабочим колесом, обусловленный разницей давления между всасывающей и напорной стороной, является особенно критичным участком, в который регулярно засасываются соответствующие загрязнения.

Поэтому при производстве насосов стараются принять конструктивные меры, за счет которых размер зазора может удерживаться минимальным или же оптимизироваться и, кроме того, при длительной работе насоса может поддерживаться, по возможности, постоянным. Например, в DE 19960160 А1 описывается устройство для оптимизации ширины зазора в центробежных насосах. Согласно описанному решению на наружном периметре свободного конца рабочего колеса насоса выполняется утолщение. Это утолщение при установке рабочего колеса в корпус насоса проводится за уплотнительным буртиком, который выполнен на щелевом кольце, расположенном в корпусе. За счет этого достигается очень малый размер зазора. Однако, поскольку уплотнительный буртик, согласно решению, является жестким элементом, существует опасность, что он, если на нем будут образовываться отложения, войдет в рабочее колесо над утолщением, выполненным на рабочем колесе. К тому же, за счет остающегося малого зазора массопередача от напорной стороны к всасывающей стороне не предотвращается, в результате чего также не устранена опасность образования налипаний волокнистых веществ и, в конце концов, засора зазора.

В ЕР 1808603 А1 описывается решение для снижения ширины радиального уплотнительного зазора, посредством которого также дополнительно должно быть максимально предотвращено нежелательное расширение зазора по мере увеличения срока службы насоса. Для этого в радиальный зазор между корпусом насоса и наружным контуром рабочего колеса помещается жесткое быстроизнашиваемое кольцо и эластичное кольцо. В то время, как быстроизнашиваемое кольцо, которое выполнено, например, из закаленной литой стали или керамического материала, окружает лопастное колесо, оставляя небольшой остаточный зазор, эластичное кольцо расположено вокруг быстроизнашиваемого кольца и закреплено на внутреннем контуре корпуса насоса. За счет этого образована своего рода эластичная подвеска для быстроизнашиваемого кольца, действующего как щелевое кольцо. Посредством такой эластичной подвески улавливаются, в частности, колебания рабочего колеса, которые возникают, прежде всего, при начале работы насоса, и таким образом предотвращается повреждение щелевого кольца или наружного контура рабочего колеса. Кроме того, за счет этого щелевое кольцо и внутренний контур корпуса насоса термически отделяются друг от друга. Благодаря этому решению обеспечивается оптимизация зазора, которая позволяет, чтобы размер зазора удерживался постоянным также в течение длительного времени эксплуатации насоса при компенсации допусков размеров деталей насоса и колебаний, возникающих во время эксплуатации насоса. Однако при этом решении остается остаточный зазор, на котором, в частности, при использовании насоса для транспортировки сточных вод и далее существует опасность образования налипаний волокнистых веществ или же засора. В этом отношении соответственно выполненные насосы только условно подходят для использования в качестве насосов для сточных вод.

В US 2109679 А описывается решение, при котором посредством нескольких эластичных элементов, прижатых к контурным участкам рабочего колеса посредством винтов и пружин, достигается, практически, полное уплотнение зазора А. Однако, такое устройство является сравнительно сложным и в этом отношении не самоуплотняющимся, поскольку за счет износа эластичных элементов, возникающего в ходе эксплуатации насоса, и без того остающийся минимальный остаточный зазор может очень быстро увеличиться. К тому же участки, в которых расположены пружины, сами не уплотнены. За счет этого при использовании насоса, в частности, в сточных водах могут возникать отложения на пружинах и блокировать их, в результате чего пружины не могут больше оказывать давление, необходимое для максимального уплотнения зазора, на элементы, прижимаемые к рабочему колесу. Кроме того, имеется опасность вработки эластичных элементов, частично прилегающих большими поверхностными участками к рабочему колесу, в соответствующую поверхность прилегания, за счет чего также следует ожидать утраты эффективности уплотнения после относительно небольшого срока эксплуатации насоса. Наконец, радиальные и аксиальные колебания рабочего колеса, которые всегда возникают при эксплуатации, не могут быть компенсированы системой уплотнения. Как следствие этого, зазор может быть, в общем, практически, закрыт, но в любом случае, в частности, при аксиальных колебаниях рабочего колеса открывается больше. Но в случае повторного кратковременного открытия зазора, в частности, при использовании насоса для транспортировки сточных вод в области зазора будут неизбежно образовываться отложения, которые с течением времени приводят к уже упоминавшемуся образованию налипаний волокнистых веществ и, наконец, к засору или даже повреждению насоса.

Более выгодное решение, в особенности за счет своей простой конструкции, описывается в DE 19613486 С2. Согласно этому решению при эксплуатации насоса в зону его зазора соскальзывает уплотнительное кольцо, удерживаемое в выемках корпуса насоса, вдоль переднего защитного диска рабочего колеса. Однако устройство, как это также и описано в документе, не приводит к уплотнению зазора, а только к крайне малому размеру зазора, причем он мог бы увеличиться в относительно короткое время за счет истирания и начинающегося из-за этого износа уплотнительного кольца. Учитывая, что радиальные и аксиальные колебания рабочего колеса не компенсируются также и при этом решении по причине типа опоры уплотнительного кольца на корпусе насоса, описанное устройство также не подходит для использования в насосах для сточных вод. В этом отношении также и здесь существует опасность быстрого отложения твердых частиц или волокнистых загрязнений в области уплотнительного кольца и прилегания его кромки к рабочему колесу, а тем самым и опасность образования налипаний волокнистых веществ в области зазора.

Задача изобретения заключается в том, чтобы создать устройство для уплотнения рабочего колеса в центробежных насосах, за счет которого долгосрочно и надежно предотвращается массопередача между напорной стороной рабочего колеса центробежного насоса и всасывающей стороной на входе рабочего колеса при условии очень простой конструкции устройства для уплотнения, и, кроме того, обеспечивается беспрепятственное поворотное движение рабочего колеса или колес в корпусе насоса. За счет создаваемого устройства, в частности также при использовании в насосах для сточных вод, должна быть предотвращена подобная массопередача, а тем самым образование налипаний волокнистых веществ в области зазора. Кроме того, устройство должно позволять как заводское оснащение насосов, так и их дооснащение.

Эта задача решается посредством устройства с признаками независимого пункта формулы изобретения. Предпочтительные варианты осуществления или же усовершенствования приводятся в зависимых пунктах формулы.

Предлагаемое устройство в зависимости от геометрии его элементов и от их конструктивного расположения в насосе, как уже разъяснялось в начале, может использоваться как в центробежных насосах с аксиальным зазором, так и в центробежных насосах с радиальным зазором. Кроме того, как одноступенчатые, так и многоступенчатые центробежные насосы, т.е. центробежные насосы с более чем одним рабочим колесом, могут оснащаться предлагаемым устройством на заводе или в ходе дооснащения.

Согласно изобретению для решения задачи в корпус центробежного насоса, оснащенного или дооснащенного устройством, между напорной и всасывающей стороной, по меньшей мере, одного рабочего колеса расположено уплотнительное кольцо, которое состоит из жесткого нажимного кольца и кольцевой эластичной уплотнительной кромки, связанной с нажимным кольцом в области своего внутреннего диаметра. На участке, выступающем с нажимного кольца или/и перекрывающем его диаметр, уплотнительная кромка наклонена к поверхности скольжения, выполненной на наружном периметре на рабочем колесе в области его входа. На уплотнительное кольцо, выполненное, как описано выше, действует исполнительный элемент, удерживаемый на корпусе насоса. За счет этого уплотнительное кольцо позиционировано относительно поверхности скольжения, и одновременно его уплотнительная кромка предварительно натянута относительно поверхности скольжения рабочего колеса на участке, выступающем с нажимного кольца или/и перекрывающем его диаметр. При этом уплотнительное кольцо позиционируется таким образом, и его уплотнительная кромка предварительно натягивается так, что она радиально прилегает наружным концом своего участка к поверхности скольжения во время работы центробежного насоса. Выполняемая на исполнительном элементе регулировка может быть такой, чтобы уплотнительная кромка в состоянии покоя только слегка (очень малое предварительное натяжение) прилегала к соответствующей поверхности скольжения рабочего колеса, и прилегание радиально наружного конца уплотнительной кромки к поверхности скольжения во время эксплуатации насоса надежно обеспечивается за счет дополнительно существующей в этом случае разницы давления между его напорной и всасывающей стороной. Уплотнительное устройство выполнено при этом таким образом, чтобы на основании деформируемости участка уплотнительной кромки, выступающего с нажимного кольца с достаточной длиной или/и перекрывающего в достаточной мере диаметр нажимного кольца, и предварительного натяжения, созданного посредством исполнительного элемента в уплотнительной кромке, имелось постоянное и саморегулирующееся полное уплотнение зазора. Предпочтительным образом за счет возможной обширной деформации эластичного участка, перекрывающего нажимное кольцо или/и выступающего с него, также возникающие во время эксплуатации насоса радиальные и аксиальные колебания компенсируются в такой степени, что даже они не приводят хотя бы к краткосрочному открытию зазора. В новых насосах, оснащенных соответствующим уплотнением зазора, или в недавно дооснащенных соответствующим уплотнением зазора насосах уплотнительное кольцо регулируется при этом посредством исполнительного элемента в отношении его позиции и предварительного натяжения его уплотнительной кромки так, чтобы радиальная наружная уплотнительная кромка как раз надежно касалась поверхности скольжения с минимально возможным предварительным натяжением.

Согласно возможной форме осуществления изобретения поверхность скольжения является частью быстроизнашиваемого кольца, закрепленного в области входа в рабочее колесо на наружном периметре рабочего колеса. Вышеназванное быстроизнашиваемое кольцо может быть при этом расположено еще на заводе на насосе, оснащенном предлагаемым устройством на рабочем колесе или при соответствующей доработке рабочего колеса закрепляться в ходе дооснащения. Быстроизнашиваемое кольцо выполнено из особенно износостойкого материала, такого как закаленная литая высококачественная сталь, керамика или специальный композитный материал, или оно может быть оснащено, по меньшей мере, особым изнашиваемым защитным покрытием. Также возможно выполнение, по меньшей мере, поверхности скольжения рабочего колеса подходящей обработкой поверхности, или покрытием материала, особенно износостойким покрытием, или выполнение рабочего колеса в целом из соответственно износостойкого материала, что однако в соответствующем случае приводит к повышенным затратам. Но, в частности, в связи с дооснащением на практике износостойкая скользящая поверхность осуществляется, предпочтительным образом, путем нанесения быстроизнашиваемого кольца на рабочее кольцо в области входа рабочего колеса. Уплотнительное кольцо, как уже описывалось, состоит из жесткого нажимного кольца и связанной с ним эластичной уплотнительной кромки, при этом нажимное кольцо также выполнено из износостойкого материала, предпочтительным образом металла. В случае выполнения нажимного кольца из металла уплотнительная кромка может быть выполнена, согласно предпочтительной форме осуществления изобретения, из эластомера и соединена с нажимным кольцом за счет вулканизации. При этом изобретение может быть, предпочтительным образом, дополнительно усовершенствовано тем, что в эластомер для механической стабилизации утоплен усиливающий материал, предпочтительным образом, металлическая ткань. Кроме того, можно для стабилизации вулканизировать в эластомер металлическую пружинную шайбу.

Геометрия эластичной, предпочтительным образом выполненной из эластомера или же резины уплотнительной кромки осуществлена предпочтительным образом так, чтобы ее толщина уменьшалась в направлении ее внешнего периметра. Такое выполнение геометрии уплотнительной кромки и уже ранее объясненные меры для ее механической стабилизации служат для того, чтобы уплотнительная кромка, также при большой разнице давления между напорной стороной и входной стороной рабочего колеса, согласно основной идее изобретения, прилегала к быстроизнашиваемому кольцу или же поверхности скольжения только своим радиально наружным участком, скользя. Было установлено, что без соответствующих мер по причине высокого давления, воздействующего на уплотнительную кромку, существует опасность, что уплотнительная кромка прогнется или согнется, и в результате этого будет прилегать к большому участку поверхности быстроизнашиваемого кольца, в результате чего увеличивается опасность, что уплотнительная кромка с течением времени усиленно вработается в поверхность скольжения или же в быстроизнашиваемое кольцо. Но за счет разницы давления между напорной стороной и входом рабочего колеса на всасывающей стороне при этом, тем не менее, гарантируется, что уплотнительная кромка, по меньшей мере, во время работы центробежного насоса, скользя, а также полностью уплотняя зазор, прилегает к поверхности скольжения соответствующего рабочего колеса.

Как уже объяснялось, уплотнение зазора по причине предварительного натяжения эластичной уплотнительной кромки относительно поверхности скольжения саморегулируется в том отношении, что уплотнительная кромка даже, когда она постепенно стирается во время эксплуатации, вследствие существующей при эксплуатации разницы давления между напорной и всасывающей стороной, все еще примыкает, уплотняя, к поверхности скольжения до определенной степени износа на эксплуатируемом насосе. Полное уплотнение зазора при эксплуатации насоса, за счет которого эффективно предотвращается отложение твердых частиц и/или волокнистых составляющих, входящих в транспортируемую среду, в области зазора, а тем самым и засор в результате образования налипаний волокнистых веществ, даже при использовании в сточных водах, при этом может обеспечиваться и тогда, когда уплотнительная кромка при выключенном насосе уже больше не прилегает из-за возникающего износа материала к поверхности скольжения.

Согласно принципиальной идее изобретения, предварительное натяжение в эластичной уплотнительной кромке уплотнительного кольца достигается за счет подходящего позиционирования уплотнительного кольца в корпусе насоса или же относительно поверхности скольжения, причем уплотнительное кольцо так упирается в контропору, находящуюся внутри корпуса насоса, что на его уплотнительную кромку оказывается определенное давление. В этом отношении предлагаемое решение при необходимости реализуется за счет того, что уже имеющееся и зафиксированное в корпусе насоса, действующем как контропора, щелевое кольцо, которое обычно используется для регулировки имеющейся ширины зазора в насосах, по уровню техники, после соответствующей доработки, согласно изобретению, соединяется с уплотнительной кромкой, наклоненной к также дооснащенному быстроизнашиваемому кольцу рабочего колеса или же его поверхности скольжения, за счет механического крепления или вулканизации.

Согласно соответствующей практике, предпочтительно предусмотренной, в частности, для использования в одноступенчатых центробежных насосах с аксиальным зазором форме осуществления изобретения, исполнительный элемент, действующий на уплотнительное кольцо, выполнен как установочное кольцо, смещаемое в аксиальном направлении относительно своего положения, которое действует непосредственно на уплотнительное кольцо. Уплотнительная кромка в этой форме осуществления, по меньшей мере, во время эксплуатации центробежного насоса прилегает, скользя на расположенной предпочтительно ортогонально относительно аксиального направления или же оси насоса наружной поверхности быстроизнашиваемого кольца, причем аксиальное направление задано направлением продольного прохождения вала двигателя, приводящего рабочее колесо или при необходимости все-таки несколько рабочих колес. В соответствии с предусмотренным выполнением этой формы осуществления положение установочного кольца может регулироваться посредством двух или нескольких установочных винтов, расположенных примерно с равным распределением на периметре установочного кольца, которые соответственно сцеплены с резьбой, проходящей на корпусе насоса в аксиальном направлении. При этом резьба для установочных винтов предпочтительным образом выполнена в резьбовых отверстиях, которые проведены насквозь в аксиальном направлении через корпус насоса.

Однако, в частности, при дооснащении насосов предлагаемым уплотнением зазора может потребоваться вставить в корпус насоса дополнительное кольцо корпуса, прилегающее к установочному кольцу со стороны, обращенной от уплотнительного кольца. Это, в частности, требуется в насосах, которые имеют на входной стороне рабочего колеса относительно большое отверстие в корпусе или же камеру в корпусе. В этих насосах без помещения дополнительного кольца корпуса невозможно отпозиционировать установочные винты так, чтобы установочное кольцо в соответствующем месте, а именно, в частности, на участке уплотнительной кромки, перекрывающем жесткое нажимное кольцо уплотнительного кольца или/и выступающем с него, воздействовало на уплотнительное кольцо. Чтобы обеспечить это, вставляется вышеназванное кольцо корпуса, которое имеет по своему периметру несколько кольцеобразных выемок. При этом резьба для установочных винтов исполнительного элемента выполнена частично в кольцеобразных выемках, расположенных на наружном периметре кольца корпуса, а частично в расположенных соответственно этим выемкам кольца корпуса и вместе с ними предпочтительно замыкающими соответственно полный круг кольцеобразных выемках на корпусе насоса. За счет установочных винтов, сцепленных с резьбой, кольцо корпуса одновременно фиксируется в корпусе насоса.

В особенно предпочтительной форме осуществления изобретения установочное кольцо имеет наружную резьбу и сцеплено с расположенной соответственно ей внутренней резьбой корпуса насоса. Аксиальное положение установочного кольца тем самым может регулироваться внутри центробежного насоса путем поворачивания установочного кольца во внутренней резьбе корпуса насоса. Независимо от того, согласно какой из ранее представленных форм осуществления выполнено установочное кольцо и/или средства, служащие для его позиционирования или же для определения силы прижима, действующей на уплотнительное кольцо, предлагаемое устройство имеет в соответствии с предпочтительным усовершенствованием стопорные винты, посредством которых установочное кольцо может фиксироваться в соответственно отрегулированном для него положении и позиции.

Как уже неоднократно указывалось, предлагаемое изобретение подходит как для первичного оснащения центробежных насосов, так и для их дооснащения. Поэтому устройство согласно форме осуществления, предусмотренной для дооснащения, выполнено так, что его соответствующие элементы являются составляющими частями конструктивного комплекта, в который также входят шаблон для сверления или же сверлильный кондуктор для правильного расположения резьбовых отверстий, выполняемых для установочных винтов и при необходимости для стопорных винтов.

Далее изобретение поясняется более подробно на основании примеров осуществления. При этом представленные примеры относятся к вариантам, которые, в частности, подходят для переоснащения ранее не оснащенных соответствующим устройством насосов. На соответствующих чертежах показаны:

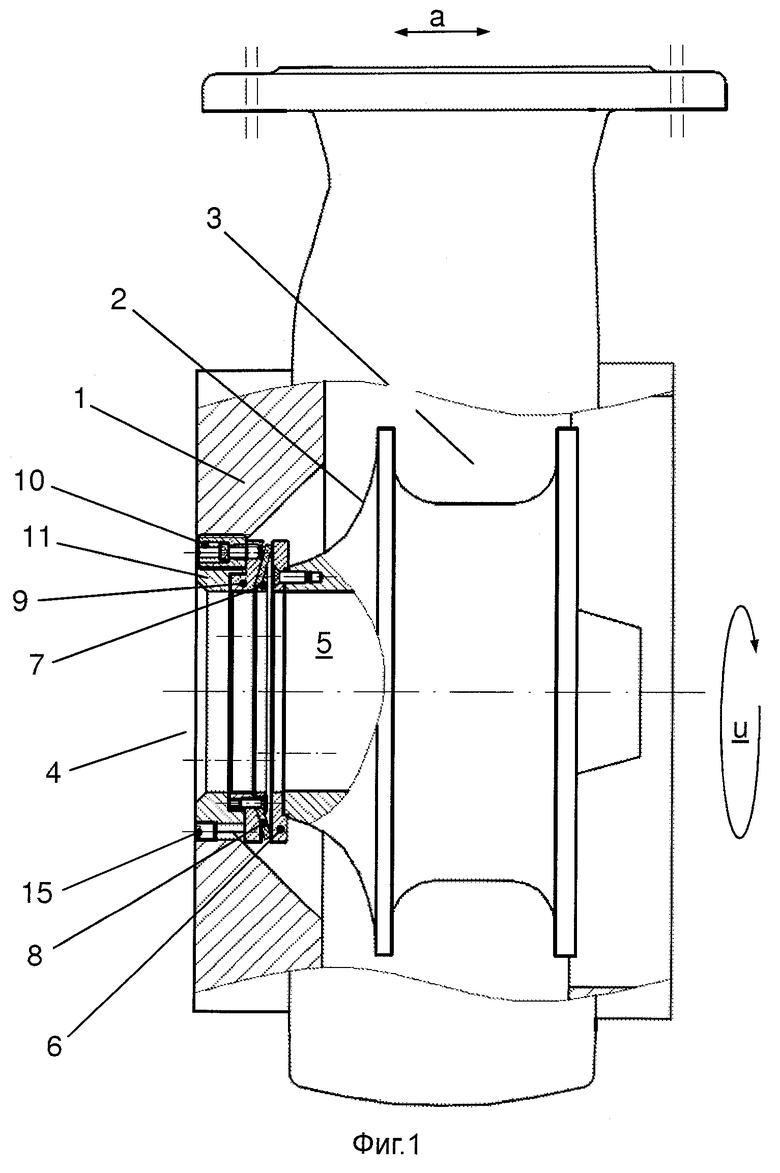

Фиг.1: центробежный насос, дооснащенный предлагаемым устройством, в соответствии одной возможной форме его осуществления,

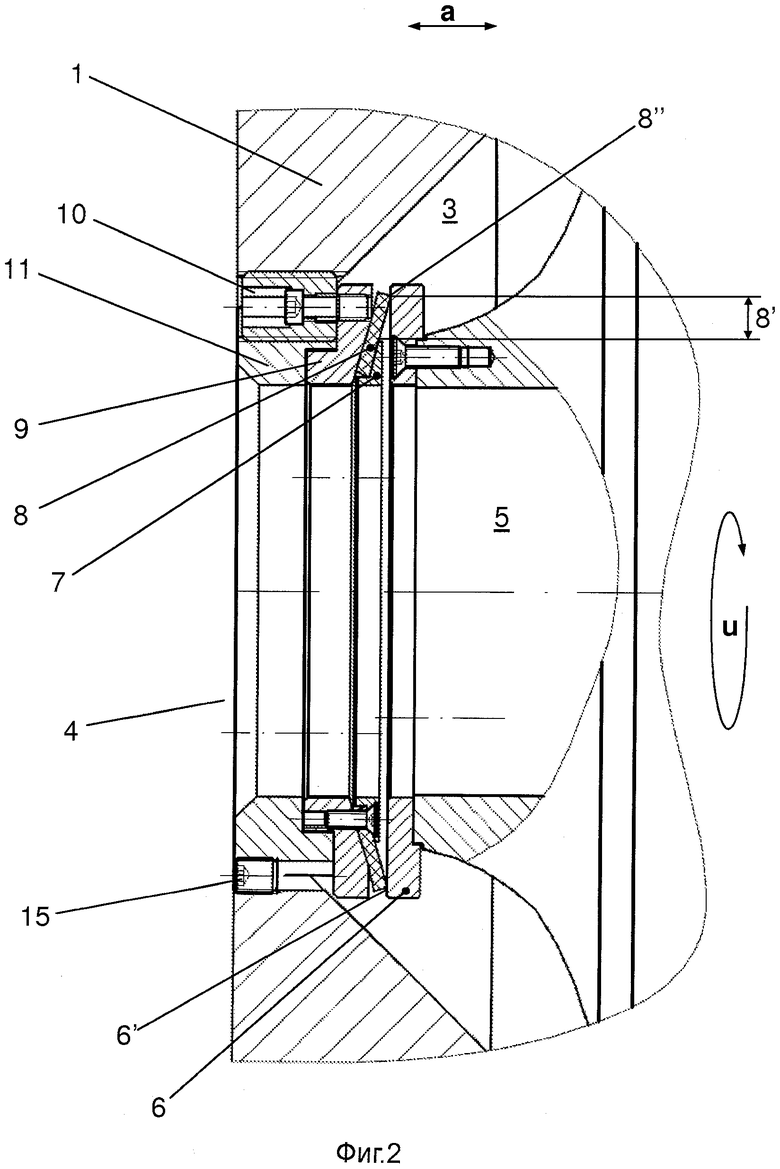

Фиг.2: увеличенный фрагмент насоса согласно фиг.1 с устройством для уплотнения рабочего колеса,

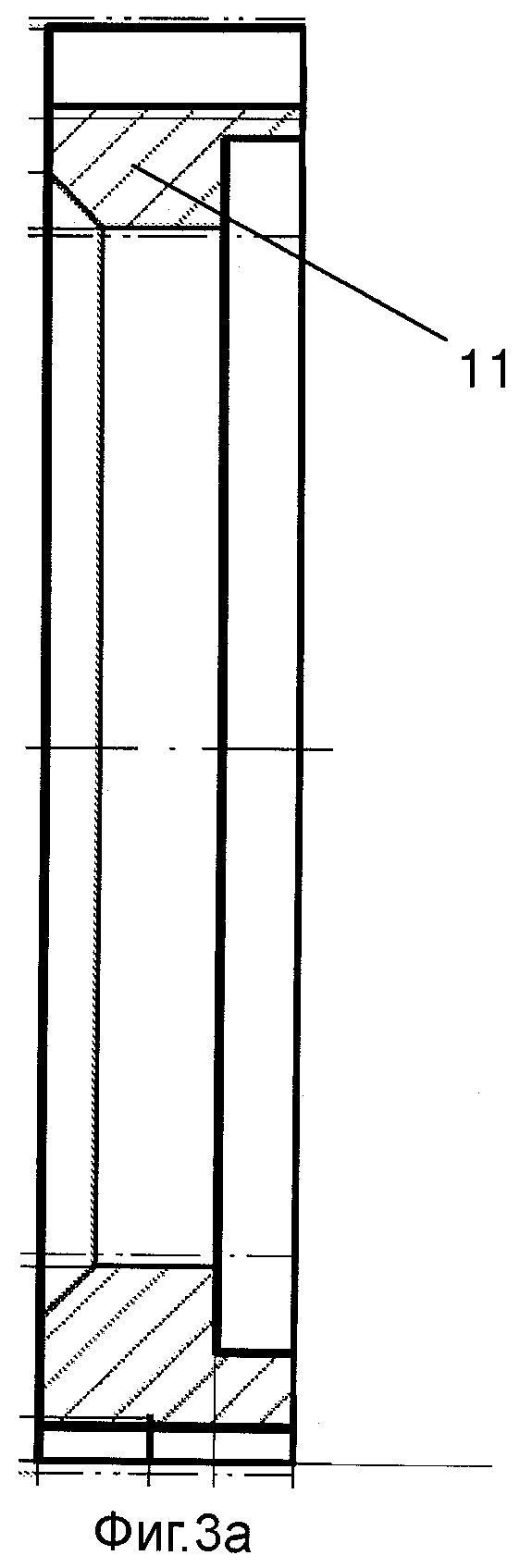

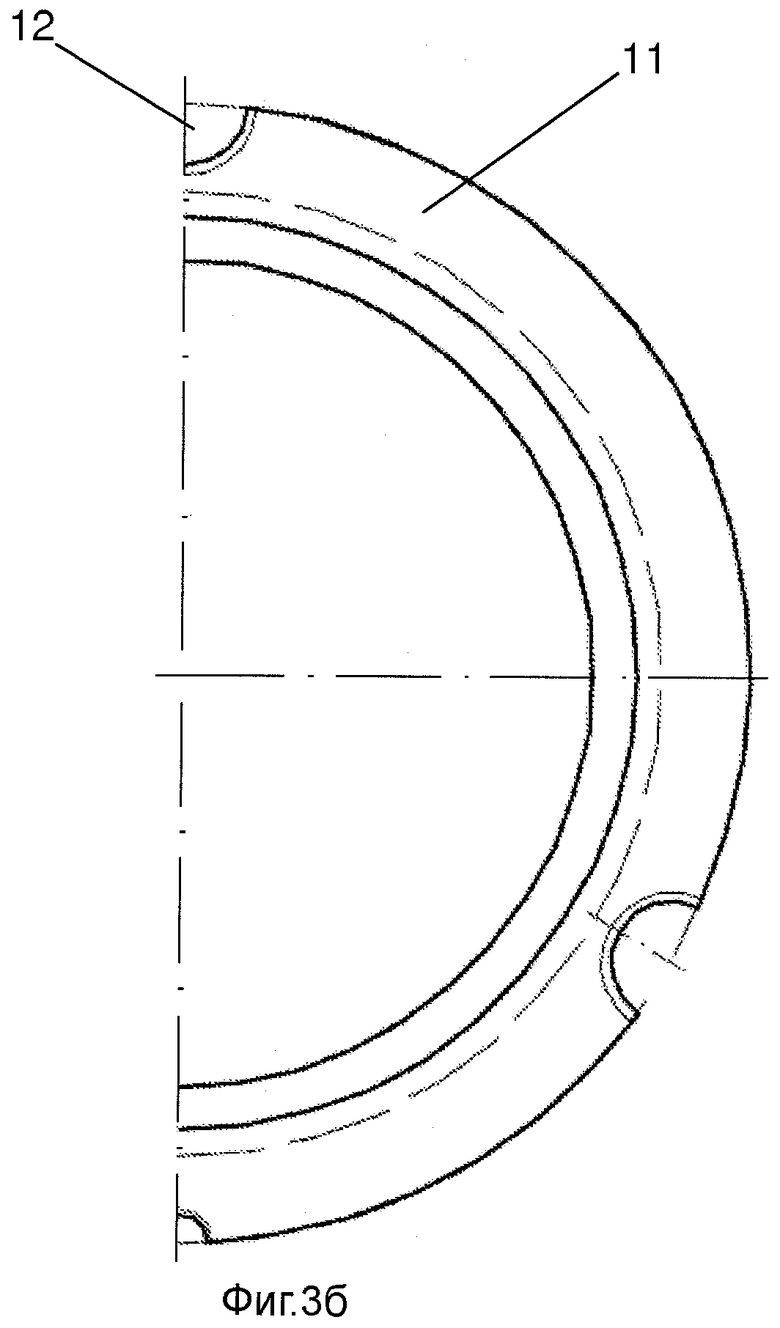

Фиг.3a, 3b: кольцо корпуса, дополнительно вставленное в корпус насоса, согласно форме осуществления по фиг.1 и фиг.2,

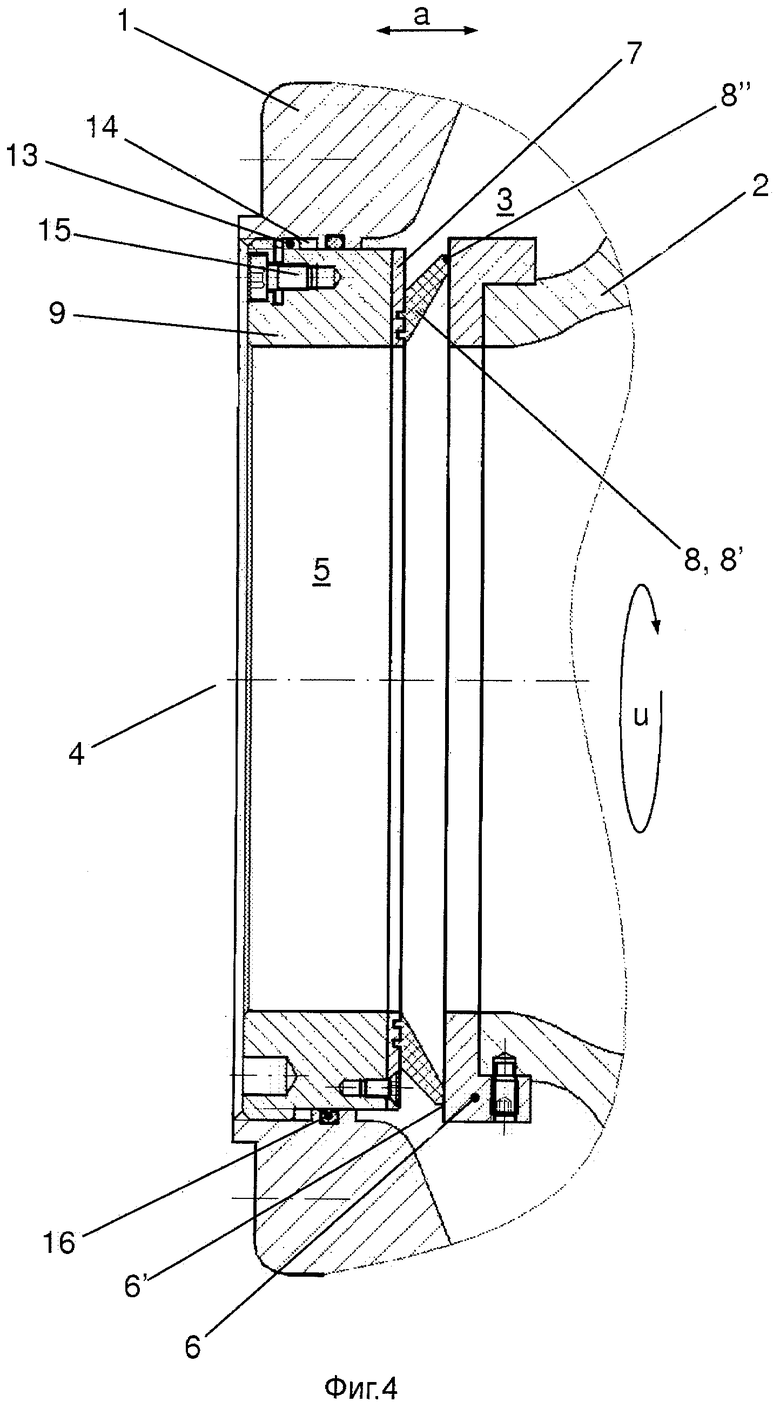

Фиг.4: еще одна принципиальная форма осуществления изобретения со специально выполненным установочным кольцом.

На фиг.1 показан центробежный насос, дооснащенный предлагаемым устройством, причем насос представлен для лучшей наглядности с выемкой в корпусе 1 насоса. Показанный пример относится к переоснащению центробежного насоса, при котором рабочее колесо 2 выполнено в форме канального колеса. Эта, а также другая форма осуществления, разъясняемая в связи с чертежами, относится к осуществлению, при котором эластичная уплотнительная кромка 8 в форме кольца, связанная с нажимным кольцом 7 и образующая вместе с ним уплотнительное кольцо, предварительно натягивается за счет установочного кольца 9, действующего на уплотнительное кольцо, и поверхность 6′ скольжения выполнена на закрепленном на рабочем колесе 2 быстроизнашиваемом кольце 6.

Насос состоит из корпуса 1 насоса, в котором рабочее колесо 2, расположенное на не показанном здесь вале двигателя, или же канальное колесо при эксплуатации насоса движется в направлении u периметра. Также непоказанный здесь двигатель так прифланцовывается к правой стороне насоса в данном представлении к корпусу 1 насоса, чтобы вал двигателя проходил в аксиальном направлении а. Между корпусом 1 насоса и рабочим колесом 2 выполнен уплотняемый зазор, который по причине конструктивной формы насоса, показанного в примере, является аксиальным зазором. Этот зазор полностью уплотнен с помощью еще раз лучше наглядно показанного в увеличенном фрагменте предлагаемого устройства против массопередачи между напорной стороной 3 насоса и входом 5 рабочего колеса на всасывающей стороне 4 насоса.

На фиг.2 показан увеличенный фрагмент дооснащенного или же переоснащенного предлагаемым устройством для уплотнения рабочего колеса центробежного насоса согласно фиг.1 в разрезе. Для переоснащения за счет отворачивания по наружному контуру рабочего колеса 2 выполнен выступ. К этому выступу приложено быстроизнашиваемое кольцо 6 с повышенной износостойкостью, оснащенное дополнительной ступенью, и закреплено посредством винтов на рабочем колесе 2. Для этого заранее с распределением по периметру в рабочем колесе 2 были выполнены резьбовые отверстия, соответствующие утопленным отверстиям быстроизнашиваемого кольца 6. В корпусе 1 насоса, показанного в примере, для снижения относительно большого в случае этого насоса со стороны входа 5 в рабочее колесо диаметра отверстия корпуса, дополнительно вставлено, предпочтительно, металлическое кольцо 11 корпуса, выполнение которого наглядно показано на фиг.3a и 3b. Кольцо 11 корпуса имеет несколько кольцеобразных выемок 12, которые оснащены первой частью резьбы; вторая часть резьбы выполнена в кольцеобразных выемках корпуса (1) насоса, расположенных соответственно выемкам 12 кольца 11 корпуса и замыкающих с ними полный круг или же круглый цилиндр. С внутренней резьбой, выполненной частично в выемках 12 кольца 11 корпуса, а частично в выемках корпуса 1 насоса, соответственно, сцеплены установочные винты 10. Посредством установочных винтов 10, регулируемых с помощью ключа с внутренним шестигранником, установочное кольцо 9 может перемещаться в аксиальном направлении а. При этом установочные винты 10 служат одновременно для крепления кольца 11 корпуса в корпусе 1 насоса. Установочное кольцо 9, оснащенное выступами, давит на гибкий участок 8′ уплотнительной кромки 8 уплотнительного кольца, расположенного между установочным кольцом 9 и быстроизнашиваемым кольцом 6, причем сила давления, с которой уплотнительная кромка 8 прижимается к быстроизнашиваемому кольцу 6, зависит от позиции установочного кольца 9, регулируемого установочными винтами 10. Соответственно отрегулированная и при необходимости подрегулированная позиция установочного кольца 9 фиксируется посредством установочных винтов 10, проведенных через внутреннее отверстие, и соответственно сцепленных с резьбовым отверстием в установочном кольце 9 стопорных винтов 15, которые в данном случае выполнены как тянущие винты. При этом головки стопорных винтов 15, расположенных без возможности их потери, прилегают к выступу внутреннего отверстия соответствующего установочного винта 10.

Уплотнительное кольцо состоит из жесткого металлического нажимного кольца 7, на которое прикручена кольцеобразная уплотнительная кромка 8, выполненная в показанном примере из резины. Однако более предпочтительным является соединение жесткого нажимного кольца 7 с уплотнительной кромкой 8 путем вулканизации. Уплотнительная кромка 8 предварительно натягивается установочным кольцом 9 таким образом, чтобы она, как видно на фигуре, при выключенном насосе прилегала к быстроизнашиваемому кольцу 6 только наружным относительно ее периметра концом 8′′ своего гибкого участка 8′, перекрывающего нажимное кольцо 7. Во время работы насоса уплотнительная кромка 8 с полным уплотнением аксиального зазора на основании разницы давления между напорной стороной 3 насоса и входом 5 в рабочее колесо всасывающей стороны 4 прижимается сильнее к быстроизнашиваемому кольцу 6. Но на основании своей эластичности уплотнительная кромка 8, тем не менее, прилегает к наружному концу 8" участка 8′ на быстроизнашиваемом кольце 6 только скользя, в результате чего вращательное движение рабочего колеса 2 насоса по-прежнему возможно. При этом на основании предварительного натяжения, оказываемого на уплотнительную кромку 8, его скользящий контакт сохраняется при возникающих в ходе работы аксиальных и/или радиальных колебаниях рабочего колеса 2. Тем самым, несмотря на возможные колебания, имеется надежное, но, кроме того, и постоянное саморегулирующееся полное уплотнение зазора между корпусом 1 насоса и всасывающей стороной 4 рабочего колеса 2 или же входом 5 рабочего колеса. При использовании центробежного насоса, оснащенного предлагаемым устройством, в качестве насоса для сточных вод тем самым надежно предотвращается образование налипаний волокнистых веществ в области зазора и последующий засор насоса.

Если внутренний диаметр корпуса 1 насоса не слишком велик, возможно, в отличие от ранее разъясненного примера осуществления, вставить установочное кольцо 9 без дополнительного кольца 11 корпуса непосредственно в корпус 1 насоса. Установочные винты 10 при этом проведены через проходящие аксиально резьбовые отверстия в корпусе 1 насоса. При этом при оснащении центробежных насосов предлагаемым устройством на заводе, следует отдавать предпочтение форме осуществления без дополнительного кольца 11 корпуса. Однако представление показанной на фиг.1 - 3a или же 3b формы осуществления служит для того, чтобы показать, что можно хорошо дооснащать эксплуатируемые насосы предлагаемым устройством.

Еще одна форма осуществления предлагаемого устройства на фиг.4 показана в представлении, сравнимом с фиг.2. В этой форме осуществления позиционирование установочного кольца 9, а тем самым уплотнительного кольца, а также определение силы прижима, действующей на уплотнительное кольцо с нажимным кольцом 7 и уплотнительной кромкой 8, осуществляется посредством наружной резьбы 13, расположенной на торцевой стороне установочного кольца 9. Она входит в соответствующую выполненную в корпусе 1 насоса внутреннюю резьбу 14 (при необходимости, именно в случае дооснащения, за счет соответствующей доработки корпуса 1 насоса). За счет поворачивания во внутренней резьбе 14 можно регулировать аксиальное положение установочного кольца 9 в соответствии с требованиями, т.е. обеспечить прилегание радиально наружного конца 8", выступающего с нажимного кольца 7 участка 8 уплотнительной кромки 8, к быстроизнашиваемому кольцу 6 с минимально возможным предварительным натяжением. В соответствующей позиции регулировки установочное кольцо 9 может фиксироваться посредством стопорных винтов 15 (в наружной области установочного кольца расположен один или несколько стопорных винтов 15), которые действуют как зажимные винты и предварительно натягивают относительно друг друга боковые стороны резьбы 13, 14 установочного кольца 9 и корпуса 1 насоса. Для уплотнения между корпусом 1 насоса и установочным кольцом 9 расположено уплотнительное кольцо 16 круглого сечения из резины.

Посредством предлагаемого устройства за счет полного предотвращения обратного потока от напорной стороны 3 к всасывающей стороне 4 на рабочем колесе 2, и за счет устранения потерь поперечного течения достигается явное увеличение коэффициента полезного действия при соответственно оснащенных центробежных насосах. Засоры с всасывающей стороны, в частности, на насосах для сточных вод эффективно предотвращаются за счет одно- или многоканальных рабочих колес. За счет этого снижаются эксплуатационные затраты, затраты на энергию и ремонт при использовании центробежных насосов. К тому же устройство отличается простой конструкцией и хорошей возможностью дооснащения уже эксплуатируемых насосов. Кроме того, за счет автоматической компенсации строительно-технических и/или возникающих вследствие износа допусков конструктивных элементов представленное решение предпочтительным образом может саморегулироваться и поэтому является постоянно самоуплотняющим.

Список ссылочных позиций

1 Корпус насоса

2 Рабочее колесо

3 Напорная сторона

4 Всасывающая сторона

5 Вход рабочего колеса

6 Быстроизнашиваемое кольцо

7 Нажимное кольцо

8 Уплотнительная кромка

8′ Участок уплотнительной кромки

8′′ Конец (радиально наружный конец уплотнительной кромки)

9 Исполнительный элемент, например, установочное кольцо

10 Установочный винт

11 Кольцо корпуса

12 Выемка

13 Наружная резьба

14 Внутренняя резьба

15 Стопорный винт

16 Уплотнительное кольцо круглого сечения

а аксиальное направление

U направление периметра

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ НАСОС ДЛЯ ЖИДКОСТЕЙ, СОДЕРЖАЩИХ ТВЕРДЫЕ ВЕЩЕСТВА, И УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ЗАЗОРА | 2012 |

|

RU2583482C2 |

| МАШИНА ДЛЯ ПЕРЕМЕЩЕНИЯ ТЕКУЧИХ СРЕД (ВАРИАНТЫ) | 1998 |

|

RU2218480C2 |

| ЦЕНТРОБЕЖНЫЙ НАСОС (ВАРИАНТЫ) | 2017 |

|

RU2730217C1 |

| НАСОС ГИДРОРАЗРЫВА ПЛАСТОВ | 2024 |

|

RU2827929C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С КОРПУСОМ | 2019 |

|

RU2707238C1 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2005 |

|

RU2276287C1 |

| МОНОБЛОЧНЫЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОНАСОС | 2000 |

|

RU2175408C1 |

| ГОРИЗОНТАЛЬНАЯ МНОГОСТУПЕНЧАТАЯ СЕКЦИОННАЯ ЦЕНТРОБЕЖНАЯ НАСОСНАЯ УСТАНОВКА И СПОСОБ СБОРКИ НАСОСНОЙ УСТАНОВКИ | 2013 |

|

RU2529979C1 |

| УПЛОТНИТЕЛЬНАЯ СИСТЕМА НАПОРНОЙ СТОРОНЫ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 1990 |

|

RU2018719C1 |

| ПОГРУЖНОЙ НАСОС | 2010 |

|

RU2534193C2 |

Изобретение относится к устройству для уплотнения рабочего колеса центробежных насосов для жидких сред, посредством которого зазор между корпусом 1 насоса и, по меньшей мере, одним рабочим колесом 4 постоянно уплотнен от массопередачи с напорной стороны 3 колеса 2 к его всасывающей стороне 4. В корпусе 1 между напорной стороной 3 и всасывающей стороной 4 расположено уплотнительное кольцо, состоящее из жесткого нажимного кольца 7 и эластичной кольцеобразной уплотнительной кромки 8, соединенной с нажимным кольцом 7. Кромка 8 эксплуатируемого насоса в области входа 5 колеса 2, скользя, прилегает по всему периметру колеса 2 к поверхности 6′ скольжения, выполненной на колесе 2. Для этого уплотнительное кольцо позиционируется посредством исполнительного элемента 9 в корпусе 1 и предварительно натягивается его уплотнительная кромка 8, наклоненная к названной поверхности 6′ скольжения. Изобретение направлено на долгосрочное и надежное предотвращение массопередачи между всасывающей и напорными сторонами колеса насоса и засоры с всасывающей стороны колеса при перекачивании сточных вод, повышение КПД при простой конструкции. 26 з.п. ф-лы, 5 ил.

1. Устройство для уплотнения рабочего колеса в центробежных насосах для жидких сред, посредством которого аксиальный или радиальный зазор между корпусом (1) насоса и, по меньшей мере, одним рабочим колесом (2) центробежного насоса, приводимым валом двигателя, обеспечивающего вращательное движение рабочего колеса (2) в корпусе (1) насоса, уплотняется против массопередачи от напорной стороны (3), по меньшей мере, одного рабочего колеса (2) к его всасывающей стороне (4) на входе (5) рабочего колеса, отличающееся тем, что в корпусе (1) насоса между напорной стороной (3) и всасывающей стороной (4) соответствующего рабочего колеса (2) расположено уплотнительное кольцо, которое состоит из жесткого нажимного кольца (7) и соединенной с ним эластичной кольцеобразной уплотнительной кромки (8), которая соединена с нажимным кольцом (7) в области своего внутреннего диаметра и наклонена на участке (8′), выступающем с нажимного кольца (7) или/и перекрывающем его диаметр, к поверхности скольжения (6′), выполненной на наружном периметре на рабочем колесе (2) в области его входа (5), при этом исполнительный элемент (9), удерживаемый на корпусе (1) насоса, действует на уплотнительное кольцо, за счет чего уплотнительное кольцо позиционировано относительно поверхности скольжения (6′), и его уплотнительная кромка (8) предварительно натянута на участке (8′) таким образом, что она радиально прилегает наружным концом (8′′) своего участка (8′) к поверхности скольжения (6′), вследствие разницы давления между напорной стороной (3) и всасывающей стороной (4) во время работы центробежного насоса, и полностью уплотняет аксиальный или радиальный зазор, причем за счет деформируемости участка (8′) уплотнительной кромки (8) и созданного исполнительным элементом (9) предварительного натяжения в уплотнительной кромке (8) имеется постоянное саморегулирующееся уплотнение, компенсирующее также радиальные и аксиальные колебания, возникающие во время эксплуатации насоса.

2. Устройство по п.1, отличающееся тем, что поверхность скольжения (6′) является частью быстроизнашиваемого кольца (6), закрепленного в области входа (5) рабочего колеса на наружном периметре рабочего колеса (2).

3. Устройство по п.1 или 2, отличающееся тем, что уплотнительная кромка (8) выполнена из эластомера и соединена с нажимным кольцом (7) за счет вулканизации, причем нажимное кольцо (7) выполнено из металла.

4. Устройство по п.3, отличающееся тем, что в эластомер уплотнительной кромки (8) утоплен усиливающий материал.

5. Устройство по п.4, отличающееся тем, что в эластомер уплотнительной кромки (8) утоплена металлическая ткань.

6. Устройство по п.3, отличающееся тем, что в уплотнительную кромку (8′) завулканизирована металлическая ткань.

7. Устройство по одному из пп.1, 2, 4-6, отличающееся тем, что толщина кольцеобразной уплотнительной кромки (8) в направлении ее внешнего периметра уменьшается.

8. Устройство по п.3, отличающееся тем, что толщина кольцеобразной уплотнительной кромки (8) в направлении ее внешнего периметра уменьшается.

9. Устройство по одному из пп.1, 2, 4-6, 8, отличающееся тем, что исполнительный элемент выполнен как установочное кольцо (9), непосредственно воздействующее на уплотнительное кольцо, положение которого в корпусе (1) насоса в аксиальном направлении (а) регулируется посредством двух или нескольких установочных винтов (10), расположенных примерно с равным распределением по периметру установочного кольца (9), которые соответственно сцеплены с резьбой корпуса (1) насоса и давят на установочное кольцо (9).

10. Устройство по п.3, отличающееся тем, что исполнительный элемент выполнен как установочное кольцо (9), непосредственно воздействующее на уплотнительное кольцо, положение которого в корпусе (1) насоса в аксиальном направлении (а) регулируется посредством двух или нескольких установочных винтов (10), расположенных примерно с равным распределением по периметру установочного кольца (9), которые соответственно сцеплены с резьбой корпуса (1) насоса и давят на установочное кольцо (9).

11. Устройство по п.7, отличающееся тем, что исполнительный элемент выполнен как установочное кольцо (9), непосредственно воздействующее на уплотнительное кольцо, положение которого в корпусе (1) насоса в аксиальном направлении (а) регулируется посредством двух или нескольких установочных винтов (10), расположенных примерно с равным распределением по периметру установочного кольца (9), которые соответственно сцеплены с резьбой корпуса (1) насоса и давят на установочное кольцо (9).

12. Устройство по п.9, отличающееся тем, что резьба для установочных винтов (10) выполнена в резьбовых отверстиях, которые проведены через корпус (1) насоса насквозь в аксиальном направлении (а).

13. Устройство по п.10 или 11, отличающееся тем, что резьба для установочных винтов (10) выполнена в резьбовых отверстиях, которые проведены через корпус (1) насоса насквозь в аксиальном направлении (а).

14. Устройство по п.9, отличающееся тем, что в корпус (1) насоса вставлено дополнительное кольцо (11) корпуса, прилегающее к установочному кольцу (9) со стороны, обращенной от уплотнительного кольца, и резьба для установочных винтов (10) выполнена соответственно частично в выемках (12) в форме круглых сегментов, выполненных на наружном периметре кольца (11) корпуса, а частично в кольцеобразных выемках корпуса (1) насоса, расположенных соответственно выемкам (12) кольца (11) корпуса и замыкающих с ними соответственно полный круг, причем кольцо (11) корпуса зафиксировано в корпусе (1) насоса с помощью установочных винтов (10), сцепленных с резьбой.

15. Устройство по п.10 или 11, отличающееся тем, что в корпус (1) насоса вставлено дополнительное кольцо (11) корпуса, прилегающее к установочному кольцу (9) со стороны, обращенной от уплотнительного кольца, и резьба для установочных винтов (10) выполнена соответственно частично в выемках (12) в форме круглых сегментов, выполненных на наружном периметре кольца (11) корпуса, а частично в кольцеобразных выемках корпуса (1) насоса, расположенных соответственно выемкам (12) кольца (11) корпуса и замыкающих с ними соответственно полный круг, причем кольцо (11) корпуса зафиксировано в корпусе (1) насоса с помощью установочных винтов (10), сцепленных с резьбой.

16. Устройство по одному из пп.1, 2, 4-6, 8, отличающееся тем, что исполнительный элемент выполнен как установочное кольцо (9), непосредственно воздействующее на уплотнительное кольцо (7, 8), положение которого в корпусе (1) насоса в аксиальном направлении (а) регулируется за счет вращения установочного кольца (9) во внутренней резьбе (14), выполненной на внутренней поверхности корпуса (1) насоса.

17. Устройство по п.3, отличающееся тем, что исполнительный элемент выполнен как установочное кольцо (9), непосредственно воздействующее на уплотнительное кольцо (7, 8), положение которого в корпусе (1) насоса в аксиальном направлении (а) регулируется за счет вращения установочного кольца (9) во внутренней резьбе (14), выполненной на внутренней поверхности корпуса (1) насоса.

18. Устройство по п.7, отличающееся тем, что исполнительный элемент выполнен как установочное кольцо (9), непосредственно воздействующее на уплотнительное кольцо (7, 8), положение которого в корпусе (1) насоса в аксиальном направлении (а) регулируется за счет вращения установочного кольца (9) во внутренней резьбе (14), выполненной на внутренней поверхности корпуса (1) насоса.

19. Устройство по п.9, отличающееся тем, что установочное кольцо (9) фиксируется в отрегулированном для него аксиальном положении посредством стопорных винтов (15).

20. Устройство по одному из пп.10, 11, 12, 14, 17, 18, отличающееся тем, что установочное кольцо (9) фиксируется в отрегулированном для него аксиальном положении посредством стопорных винтов (15).

21. Устройство по п.13, отличающееся тем, что установочное кольцо (9) фиксируется в отрегулированном для него аксиальном положении посредством стопорных винтов (15).

22. Устройство по п.15, отличающееся тем, что установочное кольцо (9) фиксируется в отрегулированном для него аксиальном положении посредством стопорных винтов (15).

23. Устройство по п.16, отличающееся тем, что установочное кольцо (9) фиксируется в отрегулированном для него аксиальном положении посредством стопорных винтов (15).

24. Устройство по п.9, отличающееся тем, что его соответствующие элементы являются составляющими частями конструктивного комплекта для дооснащения центробежных насосов, ранее не оснащенных уплотнением зазора, в который также входят шаблон для сверления или сверлильный кондуктор для правильного расположения резьбовых отверстий.

25. Устройство по одному из пп.10, 11, 12, 14, отличающееся тем, что его соответствующие элементы являются составляющими частями конструктивного комплекта для дооснащения центробежных насосов, ранее не оснащенных уплотнением зазора, в который также входят шаблон для сверления или сверлильный кондуктор для правильного расположения резьбовых отверстий.

26. Устройство по п.13, отличающееся тем, что его соответствующие элементы являются составляющими частями конструктивного комплекта для дооснащения центробежных насосов, ранее не оснащенных уплотнением зазора, в который также входят шаблон для сверления или сверлильный кондуктор для правильного расположения резьбовых отверстий.

27. Устройство по п.15, отличающееся тем, что его соответствующие элементы являются составляющими частями конструктивного комплекта для дооснащения центробежных насосов, ранее не оснащенных уплотнением зазора, в который также входят шаблон для сверления или сверлильный кондуктор для правильного расположения резьбовых отверстий.

| FR 904221 А, 30.10.1945 | |||

| Уплотнение грунтового насоса | 1985 |

|

SU1272006A1 |

| Насос | 1989 |

|

SU1650961A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА | 1993 |

|

RU2109679C1 |

| DE 102005019654 А1, 19.01.2006 | |||

| DE 196134860 A1, 09.10.1997. | |||

Авторы

Даты

2013-02-10—Публикация

2009-05-15—Подача