Область применения изобретения

Настоящее изобретение относится к продукту из минеральной ваты со связующим веществом и к способу получения продукта из минеральной ваты со связующим веществом.

Предпосылки создания изобретения

Минеральные волокна, как правило, содержат искусственные стекловидные волокна (MMVF), такие как, например, стеклянные волокна, керамические волокна, базальтовые волокна, шлаковая вата, минеральная вата и каменная вата, которые связаны отвержденным термореактивным полимерным связующим материалом. Для применения в качестве продуктов для термической и акустической изоляции обычно получают маты из скрепленных минеральных волокон, превращая расплав, полученный из подходящих сырьевых материалов, в волокна традиционным способом, например с помощью прядильной чашки или каскадного роторного способа. Волокна выдувают в формующую камеру и в процессе воздушного переноса и в еще горячем состоянии опрыскивают раствором связующего вещества и случайным образом укладывают в форме мата или полотна на движущемся конвейере. Волоконный мат затем перемещают в печь для отверждения, где горячий воздух продувается через мат для отверждения связующего вещества и жесткого скрепления минеральных волокон вместе.

Ранее предпочтительными связующими смолами были фенолформальдегидные смолы, получение которых может быть экономичным и которые можно разбавлять мочевиной перед применением в качестве связующего вещества. Однако существующее и предлагаемое законодательство, направленное на снижение или устранение выбросов формальдегида, привело к разработке связующих веществ без содержания формальдегида, таких как, например, композиции связующего вещества на основе поликарбоксильных полимеров и полиолов или полиаминов, как описано в публикациях EP-A-583086, EP-A-990727, EP-A-1741726, US-A-5,318,990 и US-A-2007/0173588.

Другая группа нефенолформальдегидных связующих веществ представляет собой продукты реакций соединения/отщепления алифатических и/или ароматических ангидридов с алканоламинами, как описано в публикациях WO 99/36368, WO 01/05725, WO 01/96460, WO 02/06178, WO 2004/007615 и WO 2006/061249. Эти композиции связующего вещества являются водорастворимыми и обладают превосходными связующими свойствами, с точки зрения скорости отверждения и плотности при отверждении. В публикации WO 2008/023032 описаны модифицированные мочевиной связующие вещества такого типа, который позволяет получать продукты из минеральной ваты, для которых характерно уменьшенное поглощение влаги.

Так как некоторые из исходных материалов, используемых при производстве таких связующих веществ, являются достаточно дорогостоящими химикатами, сохраняется потребность в получении связующих веществ без содержания формальдегида, которые можно производить экономичным образом.

Дополнительным эффектом, относящимся к ранее известным водным композициям связующего вещества из минеральных волокон, является то, что по меньшей мере большинство исходных материалов, используемых для производства этих связующих веществ, являются производными ископаемого топлива. В настоящее время потребители склонны предпочитать продукты, которые полностью или по меньшей мере частично производятся из возобновляемых материалов, и, следовательно, существует необходимость в обеспечении связующих веществ для минеральной ваты, которые по меньшей мере частично производятся из возобновляемых материалов.

Дополнительным эффектом, относящимся к ранее известным водным композициям связующего вещества из минеральных волокон, является то, что они содержат компоненты, являющиеся коррозионными и/или вредными. В данном случае необходимо принимать меры по защите оборудования, связанного с получением продуктов из минеральной ваты, чтобы избежать коррозии, а также лицам, работающим с этим оборудованием, необходимо соблюдать меры безопасности. Это ведет к росту затрат и проблемам со здоровьем, и, следовательно, существует потребность в обеспечении композиций связующего вещества для минеральных волокон с уменьшенным содержанием коррозионных и/или вредных материалов.

Еще одним эффектом, относящимся к ранее известным водным композициям связующего вещества для минеральных волокон, является то, что для производства этих связующих веществ обычно необходимо серьезное оборудование для отверждения связующего вещества. Оборудование для отверждения обычно представляет собой печь, работающую при температурах намного выше 100°C, например около 200°C. Печь имеет длину несколько метров, что обеспечивает работу с непрерывно подаваемым в нее полотном и тот факт, что покидающее печь полотно является полностью затвердевшим. Такое печное оборудование характеризуется очень большим энергопотреблением.

В публикации EP 2424886 B1 (Dynea OY) описан композитный материал, содержащий поперечносшиваемую смолу из белкового материала. В типичном варианте осуществления композитный материал представляет собой отливку, содержащую неорганический наполнитель, например песок и/или древесину, и белковый материал, а также ферменты, способные сшивать белковый материал. В публикации EP 2424886 B1 не описан продукт из минеральной ваты.

Изложение сущности изобретения

Соответственно, целью настоящего изобретения было обеспечение продукта из минеральной ваты, содержащего минеральные волокна, скрепленные отвержденным связующим веществом, причем в связующем веществе в качестве сырья используются возобновляемые материалы, а также уменьшается или устраняется использование коррозионных и/или вредных материалов.

Дополнительно целью настоящего изобретения было обеспечение продукта из минеральной ваты, содержащего минеральные волокна, скрепленные отвержденным связующим веществом, не требующим высокой температуры для отверждения в процессе подготовки продукта.

Дополнительной целью настоящего изобретения было обеспечение способа получения такого продукта из минеральной ваты.

В соответствии с первым аспектом настоящего изобретения предлагается продукт из минеральной ваты, содержащий минеральные волокна, скрепленные отвержденным связующим веществом, причем связующее вещество в своем неотвержденном состоянии содержит:

- по меньшей мере один белок,

- по меньшей мере один фермент.

В соответствии со вторым аспектом настоящего изобретения предлагается способ получения продукта из минеральной ваты, включающий этапы введения минеральных волокон в контакт с такой композицией связующего вещества.

Авторы настоящего изобретения неожиданно обнаружили, что можно получить продукт из минеральной ваты, содержащий минеральные волокна, скрепленные отвержденным связующим веществом, причем композицию связующего вещества можно получать по большей части из возобновляемых материалов, композиция не содержит или лишь в небольшой степени содержит какие-либо коррозионные и/или вредные агенты, и производство продукта из минеральной ваты не приводит к выбросам, например выбросам ЛОС (летучих органических соединений), в процессе получения.

Описание предпочтительных вариантов осуществления

Продукт из минеральной ваты в соответствии с настоящим изобретением содержит минеральные волокна, скрепленные отвержденным связующим веществом, причем связующее вещество в своем неотвержденном состоянии содержит:

- по меньшей мере один белок,

- по меньшей мере один фермент.

В одном варианте осуществления связующее вещество продукта из минеральной ваты представляет собой связующее вещество, не содержащее формальдегида.

Для целей настоящей заявки термин «не содержит формальдегида» используется, чтобы охарактеризовать продукт из минеральной ваты, в котором эмиссия формальдегида из продукта из минеральной ваты составляет менее 5 мкг/м2/ч, предпочтительно менее 3 мкг/м2/ч. Предпочтительно тест проводят в соответствии со стандартом ISO 16000 по тестированию эмиссии альдегидов.

Неожиданным преимуществом вариантов осуществления продуктов из минеральной ваты в соответствии с настоящим изобретением является то, что для них характерны свойства самовосстановления. После воздействия очень жестких условий, когда продукты из минеральной ваты теряют часть своей прочности, продукты из минеральной ваты в соответствии с настоящим изобретением могут частично восстанавливать исходную прочность. Это контрастирует с традиционными продуктами из минеральной ваты, для которых потеря прочности после воздействия жестких условий среды является необратимой. Без ограничений, накладываемых какой-либо конкретной теорией, авторы настоящего изобретения полагают, что это неожиданное свойство продуктов из минеральной ваты в соответствии с настоящим изобретением обусловлено сложным характером связей, формирующих сеть белков, сшитых ферментом, также с содержанием четвертичных структур и водородных связей, что обеспечивает формирование связей в сети после возврата к нормальным условиям среды. В случае изоляционного продукта, который при использовании, например в качестве изоляции крыши, летом может подвергаться воздействию очень высоких температур, это является важным преимуществом для обеспечения долговременной стабильности продукта.

В одном варианте осуществления продукт из минеральной ваты представляет собой изолирующий продукт из минеральной ваты, такой как продукт из минеральной ваты для термической или акустической изоляции.

В одном варианте осуществления продукт из минеральной ваты представляет собой почвенный субстрат для садоводства.

Белковый компонент связующего вещества

Предпочтительно белковый компонент связующего вещества имеет форму одного или белков, выбранных из группы, состоящей из белков животного происхождения, включая коллаген, желатин, гидролизованный желатин, и белков из молока (казеин, сыворотка), яиц; белков растительного происхождения, включая белки из бобовых, злаковых, цельных злаков, орехов, семян и фруктов, таких как белок из гречихи, овса, ржи, проса, маиса (кукурузы), риса, пшеницы, булгура, сорго, амаранта, киноа, соевых бобов (соевый белок), чечевицы, фасоли, белой фасоли, маша, нута, коровьего гороха, лимской фасоли, голубиного гороха, люпиновых бобов, квадратного гороха, миндаля, бразильского ореха, кешью, пекана, грецкого ореха, семени хлопчатника, тыквенного семени, конопляного семени, кунжутного семени и семени подсолнечника; белково-полифенольные комплексы, такие как белок ножки мидии.

Коллаген представляет собой чрезвычайно распространенный в живой ткани материал. Он является основным компонентом в соединительных тканях и составляет 25–35% суммарного содержания белка в млекопитающих. Желатин получают путем химического разложения коллагена. Желатин является водорастворимым и имеет молекулярную массу от 30,000 до 300,000 г/моль, в зависимости от степени гидролиза. Желатин представляет собой широко применяемый пищевой продукт, и, следовательно, по существу общепринято, что это вещество совершенно не токсично, и поэтому при работе с желатином не требуются меры предосторожности.

Желатин также можно подвергать дополнительному гидролизу до более мелких фрагментов вплоть до 3000 г/моль.

В предпочтительном варианте осуществления белковый компонент представляет собой желатин, причем желатин предпочтительно происходит из одного или более источников из группы, состоящей из видов млекопитающих и птиц, таких как корова, свинья, лошадь, домашняя птица, и/или из чешуи, кожи рыб.

В одном варианте осуществления желатин представляет собой высокопрочный желатин.

В одном варианте осуществления белок содержит белково-полифенольные комплексы. Эти белки содержат высокий уровень посттрансляционно модифицированной-окисленной формы тирозина, L-3,4-дигидроксифенилаланин (леводопа, L-DOPA). См. также J. J. Wilker Nature Chem. Biol. 2011, 7, 579–580 для получения информации по этим белкам.

Ферментный компонент связующего вещества

В предпочтительном варианте осуществления ферментный компонент связующего вещества выбран из группы, состоящей из трансглутаминазы (EC 2.3.2.13), протеиндисульфидизомеразы (EC 5.3.4.1), тиолоксидазы (EC 1.8.3.2), полифенолоксидазы (EC 1.14.18.1), в частности катехолоксидазы, тирозиноксидазы и фенолоксидазы, лизилоксидазы (EC 1.4.3.13) и пероксидазы (EC 1.11.1.7).

Ферменты могут быть как естественного происхождения, так и рекомбинантного происхождения.

В конкретном предпочтительном варианте осуществления белковый компонент представляет собой желатин, в частности желатин из свиной кожи, в частности со средней прочностью геля, а ферментный компонент представляет собой трансглутаминазу (EC 2.3.2.13).

Реакция компонентов связующего вещества

Авторы настоящего изобретения обнаружили, что в некоторых вариантах осуществления продукт из минеральной ваты в соответствии с настоящим изобретением лучше всего получать, если связующее вещество наносят на минеральные волокна в кислых условиях. Таким образом, в предпочтительном варианте осуществления связующее вещество, нанесенное на минеральные волокна, содержит регулятор pH, в частности в форме pH-буфера.

В предпочтительном варианте осуществления связующее вещество в неотвержденном состоянии имеет pH менее 8, например менее 7, например менее 6.

Компонентами могут быть другие добавки, например один или более реактивных или нереактивных силиконов, которые можно добавлять в связующее вещество. Предпочтительно один или более реактивных или нереактивных силиконов выбраны из группы, состоящей из силикона, состоящего из главной цепи, которая содержит кремнийорганические остатки, особенно дифенилсилоксановые остатки, алкилсилоксановые остатки, предпочтительно диметилсилоксановые остатки, несущие по меньшей мере одну гидроксильную, ацильную, карбоксильную или ангидридную, аминную, эпоксидную или виниловую функциональную группу, способную вступать в реакцию с по меньшей мере одним из компонентов композиции связующего вещества , предпочтительно присутствующие в количестве 0,1–15 мас.%, предпочтительно 0,1–10 мас.%, более предпочтительно 0,3–8 мас.%, от общей массы связующего вещества.

В одном варианте осуществления к связующему веществу можно добавлять эмульгированное углеводородное масло.

В одном варианте осуществления к композиции связующего вещества можно добавлять средство против зарастания.

В одном варианте осуществления по меньшей мере одно средство против зарастания представляет собой танин, в частности танин, выбранный из одного или более компонентов группы, состоящей из дубильной кислоты, конденсированных танинов (проантоцианидинов), гидролизуемых танинов, галлотанинов, эллагитанинов, сложных танинов и/или танина, полученного из одного или более из дуба, каштана, сумаха оленерогого и теллимы крупноцветковой.

В одном варианте осуществления к композиции связующего вещества можно добавлять средство против набухания, например дубильную кислоту и/или танины.

Дополнительными добавками могут быть добавки, содержащие ионы кальция (который стабилизирует фермент трансглутаминазы) и антиоксиданты.

В одном варианте осуществления композиция связующего вещества в соответствии с настоящим изобретением содержит добавки в виде сшивающих агентов, содержащих ацильные группы, и/или аминогруппы, и/или тиоловые группы. Эти сшивающие агенты могут упрочнять и/или модифицировать полимерную сеть отвержденного связующего вещества.

В одном варианте осуществления композиции связующего вещества в соответствии с настоящим изобретением содержат дополнительные добавки в форме добавок, выбранных из группы, состоящей из реагентов, подобных ПЭГ, силанов или гидроксилапатитов.

Свойства продукта из минеральной ваты

В предпочтительном варианте осуществления плотность продукта из минеральной ваты находится в диапазоне 10–900 кг/м3, например 30–800 кг/м3, например 40–600 кг/м3, например 50–250 кг/м3, например 60–200 кг/м3.

В предпочтительном варианте осуществления продукт из минеральной ваты в соответствии с настоящим изобретением представляет собой изоляционный продукт, в частности, имеющий плотность 10–200 кг/м3.

В предпочтительном варианте осуществления потери при прокаливании (LOI) продукта из минеральной ваты в соответствии с настоящим изобретением находятся в диапазоне 0,1–25,0%, например 0,3–18,0%, например 0,5–12,0%, например 0,7–8,0 мас.%.

Способ получения продукта из минеральной ваты

В настоящем изобретении также предлагается способ получения продукта из минеральной ваты путем скрепления минеральных волокон композицией связующего вещества.

Особым преимуществом продукта из минеральной ваты в соответствии с настоящим изобретением является то, что для его отверждения не требуются высокие температуры. Это не только позволяет экономить энергию, уменьшает выбросы ЛОС и уменьшает потребность в устойчивости оборудования к высоким температурам, но также позволяет обеспечить высокую гибкость процесса получения продуктов из минеральной ваты с использованием таких связующих веществам.

В одном варианте осуществления способ включает следующие этапы:

- получение расплава сырьевых материалов,

- формирование волокон из расплава с помощью формирующего волокна аппарата с получением минеральных волокон,

- обеспечение минеральных волокон в форме собранного полотна,

- смешивание связующего вещества с минеральными волокнами до, в процессе или после получения собранного полотна с обеспечением смеси минеральных волокон и связующего вещества,

- отверждение смеси минеральных волокон и связующего вещества.

В одном варианте осуществления связующее вещество подают в непосредственной близости от формирующего волокна аппарата, например центрифужного прядильного аппарата или каскадного прядильного аппарата, в любом случае сразу после формирования волокон. Волокна с нанесенным связующим веществом далее транспортируют на конвейерной ленте в виде полотна.

Полотно можно подвергать продольному сжатию после формирования волокон и до существенного отверждения.

Формирующий волокна аппарат

Существуют разные типы центрифужных прядильных машин для формования волокон из минеральных расплавов.

Традиционный центрифужный прядильный аппарат представляет собой каскадный прядильный аппарат, который включает последовательно расположенные верхний (или первый) ротор и следующий (или второй) ротор и необязательно другие последующие роторы (например, третий и четвертый роторы). Каждый ротор вращается вокруг разной по существу горизонтальной оси, и направление вращения противоположно направлению вращения каждого соседнего ротора в последовательности. Эти разные горизонтальные оси расположены таким образом, что расплав, который льется на верхний ротор, последовательно вращается на периферической поверхности каждого следующего ротора, и волокна сбрасываются с каждого последующего ротора и необязательно также и с верхнего ротора.

В одном варианте осуществления каскадный прядильный аппарат или другой прядильный аппарат расположен так, чтобы волокна формировались из расплава и увлекались воздухом в виде облака волокон.

Многие формирующие волокна аппараты содержат диск или чашку, вращающуюся вокруг по существу вертикальной оси. Традиционным является расположение нескольких таких прядильных устройств в линии, т.е. по существу в первом направлении, например, как описано в публикациях GB-A-926,749, US-A-3,824,086 и WO-A-83/03092.

Обычно используется поток воздуха, связанный с одним или каждым из формирующих волокна роторов, и волокна увлекаются этим потоком воздуха по мере формирования с поверхности ротора.

В одном варианте осуществления связующее вещество и/или добавки добавляют к облаку волокон известными способами. Количество связующего вещества и/или добавки может быть одинаковым для всех прядильных устройств или же может быть различным.

В одном варианте осуществления в облако волокон можно добавить углеводородное масло.

При использовании в настоящем документе термин «собранное полотно» должен включать все минеральные волокна, собранные вместе на поверхности, т.е. более не увлекаемые воздухом, например, образованные минеральные волокна, гранулы, пучки или переработанные отходы полотна. Собранное волокно может представлять собой первичное полотно, сформированное путем сбора волокон на конвейерной ленте и обеспеченное в качестве исходного материала без раскладки прочеса или иной консолидации.

Альтернативно собранное полотно может представлять собой вторичное полотно, сформированное путем раскладки прочеса или иной консолидации первичного полотна. Предпочтительно собранное полотно представляет собой первичное полотно.

В одном варианте осуществления смешивание связующего вещества с минеральными волокнами производят после обеспечения собранного полотна, используя следующие этапы:

- воздействие на собранное полотно из минеральных волокон с помощью процесса распутывания,

- подвешивание минеральных волокон в первичном потоке воздуха,

- смешивание композиции связующего вещества с минеральными волокнами до, в течение или после процесса распутывания с получением смеси минеральных волокон и связующего вещества.

Способ получения продукта из минеральной ваты, включающий технологический этап распутывания, описан в публикации EP10190521.

В одном варианте осуществления процесс распутывания включает подачу собранного полотна из минеральных волокон из канала с относительно низкой скоростью потока воздуха в канал с относительно более высокой скоростью потока воздуха. Считается, что в данном варианте осуществления происходит распутывание, поскольку волокна, которые сначала входят в канал с относительно более высокой скоростью потока воздуха, оттягиваются от последующих волокон полотна. Такой тип распутывания особенно эффективен для получения открытых пучков волокон вместо плотных комков, которые могут приводить к неравномерному распределению материала продукта.

В соответствии с особенно предпочтительным вариантом осуществления процесс распутывания включает подачу собранного полотна по меньшей мере к одному валику, вращающемуся вдоль своей продольной оси и имеющему шипы, выступающие из его периферической поверхности. В этом варианте осуществления вращающийся валик также обычно вносит по меньшей мере частичный вклад в относительно более высокую скорость воздушного потока. Часто вращение валика является единственным источником относительно более высокой скорости потока воздуха.

В предпочтительных вариантах осуществления минеральные волокна и необязательно связующее вещество подаются к валику сверху. Кроме того, предпочтительно, чтобы распутанные минеральные волокна и необязательно связующее вещество сбрасывались с ролика в латеральном направлении от нижней части его окружности. В наиболее предпочтительном варианте осуществления минеральные волокна совершают на ролике оборот приблизительно 180 градусов, прежде чем они сбрасываются.

Связующее вещество может смешиваться с минеральными волокнами до, в течение или после процесса распутывания. В некоторых вариантах осуществления связующее вещество предпочтительно смешивать с волокнами до процесса распутывания. В частности, волокна могут иметь форму неотвержденного собранного полотна, содержащего связующее вещество.

Кроме того, допустимым является предварительное смешивание связующего вещества с собранным полотном из минеральных волокон до процесса распутывания. Дополнительное смешивание можно проводить в процессе распутывания и после него. В альтернативном варианте осуществления связующее вещество может подаваться в первичный поток воздуха отдельно и смешиваться в первичном потоке воздуха.

Смесь минеральных волокон и связующего вещества собирают из первичного потока воздуха любым подходящим способом. В одном варианте осуществления первичный поток воздуха направляют в верхнюю часть циклонной камеры, которая открыта с нижнего конца, и смесь собирают из нижнего конца циклонной камеры.

Смесь минеральных волокон и связующего вещества предпочтительно выводят из процесса распутывания в формующую камеру.

После применения процесса распутывания смесь минеральных волокон и связующего вещества собирают, прессуют и отверждают. Предпочтительно смесь собирают на перфорированной конвейерной ленте, под которой расположен механизм отсоса.

В предпочтительном способе в соответствии с изобретением смесь связующего вещества и минеральных волокон после сбора прессуют и отверждают.

В предпочтительном способе в соответствии с изобретением смесь связующего вещества и минеральных волокон после сбора отделяют от подложки, а затем прессуют и отверждают.

Способ можно осуществлять в виде периодического процесса, однако в соответствии с одним вариантом осуществления способ выполняется на линии производства продукта из минеральной ваты с подачей первичного и вторичного полотен из минеральной ваты в процесс разделения волокон, который обеспечивает особенно экономичный и универсальный способ получения композитных материалов, обладающих благоприятными механическими свойствами и термоизоляционными свойствами в широком диапазоне плотностей.

В то же время, учитывая, что отверждение проходит при температуре окружающей среды, вероятность появления пятен неотвержденного связующего вещества существенно снижается.

Отверждение

Полотно отверждают путем химической и/или физической реакции компонентов связующего вещества.

В одном варианте осуществления отверждение происходит в отверждающем устройстве.

В одном варианте осуществления отверждение проводят при температурах 5-95°C, например 5-80°C, например 5-60°C, например 8-50°C, например 10-40°C.

В одном варианте осуществления отверждение происходит в традиционной печи для отверждения при производстве минеральной ваты, которая работает при температурах 5-95°C, например 5-80°C, например 10-60°C, например 20-40°C.

Процесс отверждения может начинаться сразу после нанесения связующего вещества на волокна. Отверждение определяется как процесс, при котором в композиции связующего вещества протекает химическая реакция, которая обычно увеличивает молекулярную массу соединений в композиции связующего вещества и тем самым повышает вязкость композиции связующего вещества, обычно до тех пор, пока композиция связующего вещества не достигнет твердого состояния.

В одном варианте осуществления процесс отверждения включает поперечное сшивание и/или включение воды в виде кристаллизационной воды.

В одном варианте осуществления отвержденное связующее вещество содержит кристаллизационную воду, содержание которой может уменьшаться и увеличиваться в зависимости от преобладающих условий температуры, давления и влажности.

В одном варианте осуществления процесс отверждения включает процесс сушки.

В предпочтительном варианте осуществления отверждение связующего вещества, контактирующего с минеральными волокнами, происходит в термопрессе.

Отверждение связующего вещества, контактирующего с минеральными волокнами, в термопрессе имеет особое преимущество, поскольку позволяет получать продукты высокой плотности.

В одном варианте осуществления процесс отверждения включает сушку под давлением. Давление можно применять, продувая воздух или газ в смесь минеральных волокон и связующего вещества. Процесс продувки может сопровождаться нагреванием или охлаждением, или он может происходить при температуре окружающей среды.

В одном варианте осуществления процесс отверждения происходит во влажной среде.

Влажная среда может иметь относительную влажность RH 60-99%, например 70-95%, например 80-92%. За отверждением во влажной среде может следовать отверждение или сушка для достижения состояния преобладающей влажности.

В одном варианте осуществления отверждение выполняют в обедненной кислородом среде.

Без ограничений, накладываемых какой-либо конкретной теорией, автор заявки полагает, что выполнение отверждения в обедненной кислородом среде увеличивает стабильность ферментативного компонента в некоторых вариантах осуществления, особенно фермента трансглутаминазы, и тем самым повышает эффективность поперечного сшивания. В одном варианте осуществления процесс отверждения, таким образом, осуществляется в инертной атмосфере, в частности в атмосфере инертного газа, например азота.

Продукт из минеральной ваты может иметь любую традиционную конфигурацию, например конфигурацию мата или плиты, и его можно разрезать и/или формовать (например, придавая форму секций трубы) до, в процессе или после отверждения связующего вещества.

Преимущества композиции связующего вещества

Продукт из минеральной ваты в соответствии с настоящим изобретением имеет неожиданное преимущество, которое заключается в том, что его можно изготовить с использованием очень простого связующего вещества, требующего всего двух компонентов, а именно по меньшей мере одного белка и по меньшей мере одного фермента, причем для данного связующего вещества не требуется никакой предварительной реакции. Таким образом, продукт из минеральной ваты в соответствии с настоящим изобретением производится из натуральных и нетоксичных компонентов, и, следовательно, работа с ним является безопасной. В то же время продукт из минеральной ваты в соответствии с настоящим изобретением производят с использованием связующего вещества, основанного на возобновляемых ресурсах.

Поскольку связующее вещество, используемое для производства продукта из минеральной ваты в соответствии с настоящим изобретением, можно отверждать при температуре окружающей среды или температуре, близкой к температуре окружающей среды, то потребление энергии при производстве таких продуктов является очень низким. Нетоксичный и некоррозионный характер вариантов осуществления связующих веществ в сочетании с отверждением при температуре окружающей среды позволяет существенно уменьшить использование сложного оборудования. В то же время, учитывая, что отверждение проходит при температуре окружающей среды, вероятность появления пятен неотвержденного связующего вещества существенно снижается.

Дополнительными важными преимуществами являются возможности самовосстановления продуктов из минеральной ваты, полученных с использованием данных связующих веществ.

Еще одним преимуществом продуктов из минеральной ваты является то, что им можно придать желаемую форму после нанесения связующего вещества, но до отверждения. Это обеспечивает возможность для производства специализированных продуктов, таких как секции труб.

Еще одним преимуществом является существенно сниженный риск выгорания.

Выгорание может быть связано с экзотермическими реакциями при производстве продукта из минеральной ваты, которые увеличивают температуры в толще изоляционного материала, приводя к сплавлению или расстеклованию минеральных волокон, и в конечном счете создают опасность возгорания. В худшем случае выгорание может вызвать пожар в стопках плит на складах или в процессе транспортировки.

Еще одним преимуществом является отсутствие эмиссий при отверждении, в частности отсутствие эмиссий летучих органических соединений.

Примеры

В следующих примерах несколько связующих веществ, подпадающих под определение настоящего изобретения, готовили и сравнивали со связующими веществами предыдущего уровня техники.

Связующие вещества предыдущего уровня техники

Для связующих веществ предыдущего уровня техники определяли указанные ниже свойства.

Реагенты

50% водн. раствор гипофосфористой кислоты и 28% водн. раствор аммиака поставлялись компанией Sigma Aldrich. D-(+)-глюкозы моногидрат поставлялся компанией Merck. 75,1% водн. сироп глюкозы со значением ДЭ от 95 до менее 100 (C*sweet D 02767 бывш. Cargill) поставлялся компанией Cargill. Силан (Momentive VS-142) был предоставлен компанией Momentive и для упрощения считался 100-процентным. Все прочие компоненты высокой степени чистоты поставлялись компанией Sigma-Aldrich и для упрощения считались безводными.

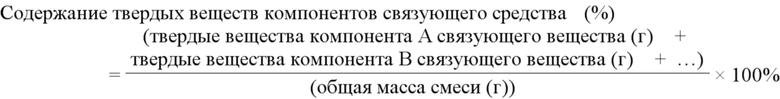

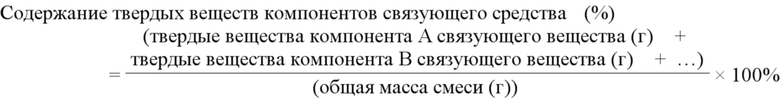

Содержание твердых веществ компонентов связующего вещества, определение

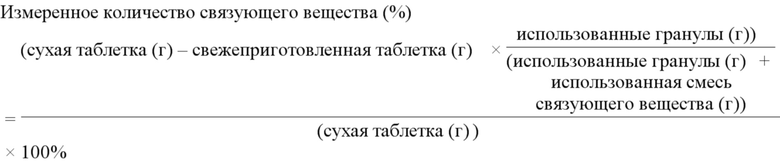

Содержание каждого из компонентов в данном растворе связующего вещества до отверждения рассчитывали по сухой массе компонентов. Можно использовать следующую формулу:

Твердые вещества связующего средства, определение и процедура

Содержание связующего средства после отверждения называется «твердыми веществами связующего средства».

Образцы каменной ваты в виде диска (диаметр: 5 см; высота 1 см) вырезали из каменной ваты и подвергали термообработке при 580°C в течение по меньшей мере 30 мин для удаления всех органических веществ. Содержание твердых веществ в связующей смеси (примеры смесей см. ниже) измеряли, распределяя образец связующей смеси (около 2 г) по прошедшему термообработку диску из каменной ваты в контейнере из фольги. Массу контейнера из фольги, содержащего диск из каменной ваты, определяли до и сразу после добавления связующей смеси. Обеспечивали два таких диска из каменной ваты с нанесенной связующей смесью в контейнерах из фольги и нагревали их при 200°C в течение 1 часа.

После охлаждения и выдерживания при комнатной температуре в течение 10 минут образцы взвешивали и определяли количества твердых веществ связующего как среднее из двух результатов. После этого связующее средство с нужным содержанием твердых веществ связующего можно было получить путем разведения с использованием необходимого количества воды и 10% водн. раствора силана (Momentive VS-142).

Реакционные потери, определение

Реакционные потери определяются как разность между твердыми веществами компонентов связующего вещества и твердыми веществами связующего.

Исследования механической прочности (испытания таблеток), процедура

Механическую прочность связующих веществ исследовали в испытании таблеток. Для каждого связующего вещества изготавливали шесть таблеток из смеси связующего вещества и гранул каменной ваты, образованных при прядильном производстве каменной ваты. Гранулы представляют собой частицы, имеющие ту же композицию расплава, что и волокна каменной ваты, и гранулы обычно считаются отходом прядильного процесса. Гранулы, использованные в композиции таблеток, имеют размер 0,25–0,50 мм.

Раствор связующего средства с 15% содержанием твердых веществ связующего, содержащий 0,5% силана (Momentive VS-142) из твердых веществ связующего, получали в соответствии с представленным выше описанием в разделе «твердые вещества связующего». Образец такого раствора связующего вещества (4,0 г) хорошо перемешивали с гранулами (20,0 г). Получившуюся смесь затем переносили в круглый контейнер из алюминиевой фольги (Ø днища = 4,5 см, Ø верха = 7,5 см, высота = 1,5 см). Смесь затем сильно сжимали с помощью плоскодонного стакана или пластиковой мензурки подходящего размера для получения ровной поверхности таблетки. Таким образом из каждого связующего вещества получали шесть таблеток. Полученные таблетки далее отверждали при 250°C в течение 1 ч. После охлаждения до комнатной температуры таблетки осторожно извлекали из контейнеров. Три таблетки подвергали состариванию в водяной бане при 80°C в течение 3 ч.

После сушки в течение 1–2 дней все таблетки переламывали в испытании на 3-точечный изгиб (скорость при испытании: 10,0 мм/мин; уровень разрыва: 50%; номинальная сила: 30 МПа (30 Н/мм2); опорное расстояние: 40 мм; макс. прогиб 20 мм; номинальный модуль упругости 10 000 МПа (10 000 Н/мм2)) на приборе Bent Tram для исследования их механической прочности. Таблетки помещали в прибор «нижней поверхностью» вверх (т.е. поверхностью с Ø = 4,5 см).

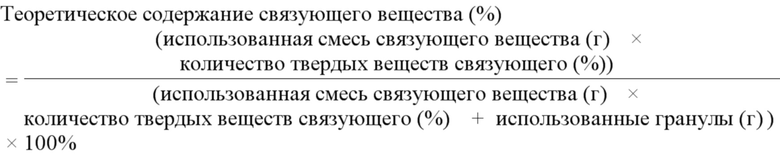

Теоретическое содержание связующего вещества в таблетках, определение

Теоретическое содержание связующего вещества в таблетках рассчитывается делением количества твердых веществ связующего, использованного при получении таблетки, на сумму твердых веществ связующего и гранул, использованных при получении таблетки. Можно использовать следующую формулу:

Для каждой смеси связующего вещества готовили шесть таблеток. Теоретическое содержание связующего вещества для каждого испытания рассчитывали как среднее для этих шести таблеток.

Сравнительные примеры — эталонные связующие вещества предыдущего уровня техники

Пример связующего вещества, эталонное связующее вещество A

Смесь безводной лимонной кислоты (10,2 г, 53,1 ммоль) и D-(+)-глюкозы моногидрата (57,3 г; таким образом, фактически 52,1 г декстрозы) в воде (157,5 г) перемешивали при комнатной температуре до получения прозрачного раствора. Затем добавляли по каплям 28% водн. раствор аммиака (7,80 г; таким образом, фактически 2,16 г, 128,4 ммоль аммиака). Далее измеряли количество твердых веществ связующего (17,4%). Для испытаний на механическую прочность (15% раствор твердых веществ связующего, содержащий 0,5% силана из твердых веществ связующего) смесь связующего вещества разбавляли водой (0,149 г / г смеси связующего вещества) и 10% водн. раствором силана (0,009 г / г смеси связующего вещества, Momentive VS-142). Готовая смесь связующего вещества имела pH = 5,1.

Пример связующего вещества, эталонное связующее вещество B (фенолформальдегидная смола, модифицированная мочевиной, PUF-resol)

Фенолформальдегидную смолу получали путем реакции 37% водн. раствора формальдегида (606 г) и фенола (189 г) в присутствии 46% водн. раствора гидроксида калия (25,5 г) при температуре реакции 84°C, чему предшествовало нагревание со скоростью около 1°C в минуту. Реакцию продолжали при 84°C до тех пор, пока кислотостойкость смолы не достигла 4 и большая часть фенола не израсходовалась. Далее добавляли мочевину (241 г) и смесь охлаждали.

Кислотостойкость (AT) показывает, во сколько раз данный объем связующего вещества можно разводить кислотой без помутнения смеси (осаждения связующего вещества). Для определения критерия остановки при получении связующего вещества использовали серную кислоту, и кислотостойкость ниже 4 означает завершение реакции связующего вещества. Для измерения AT получали титрующий раствор путем разведения 2,5 мл конц. серной кислоты (> 99%) 1 л ионообменной воды. 5 мл исследуемого связующего вещества далее титровали при комнатной температуре данным титрующим раствором, поддерживая связующее вещество в движении путем ручного встряхивания; при желании можно использовать магнитную мешалку и магнитный стержень-мешальник. Титрование продолжают до тех пор, пока не появится легкое помутнение, не исчезающее при встряхивании связующего вещества.

Кислотостойкость (AT) вычисляют путем деления количества кислоты, использованного для титрования (мл), на количество образца (мл):

AT = (Использованный объем титрующего раствора (мл)) / (Объем образца (мл))

С использованием полученной модифицированной мочевиной фенолформальдегидной смолы готовили связующее вещество, добавляя 25% водн. раствора аммиака (90 мл) и сульфата аммония (13,2 г), а затем воду (1,30 кг). Далее измеряли содержание твердых веществ в связующем веществе, как описано выше, и смесь разбавляли необходимым количеством воды и силана (Momentive VS-142) для исследования механической прочности (15% раствор твердых веществ связующего, 0,5% силана из твердых веществ связующего).

Пример связующего вещества, эталонное связующее вещество С

Смесь L-аскорбиновой кислоты (1,50 г, 8,52 ммоль) и 75,1% водн. сироп глюкозы (18,0 г; таким образом, фактически 13,5 г сиропа глюкозы) в воде (30,5 г) перемешивали при комнатной температуре до получения прозрачного раствора. Затем добавляли 50% водн. раствор гипофосфористой кислоты (0,60 г; таким образом, фактически 0,30 г, 4,55 ммоль гипофосфористой кислоты) и мочевину (0,75 г). Затем до достижения pH = 6,9 добавляли по каплям 28% водн. раствор аммиака (0,99 г; таким образом, фактически 0,28 г, 16,3 ммоль аммиака). Далее измеряли содержание твердого в связующем веществе (21,5%). Для испытаний на механическую прочность (15% раствор твердых веществ связующего, содержащий 0,5% силана из твердых веществ связующего) смесь связующего вещества разбавляли водой (0,423 г / г смеси связующего вещества) и 10% водн. раствором силана (0,011 г / г смеси связующего вещества, Momentive VS-142). Готовая смесь связующего вещества имела pH = 7,0.

Пример связующего вещества, эталонное связующее вещество D

Смесь 75,1% водн. сиропа глюкозы (60,0 г; таким образом, фактически 45,0 г сиропа глюкозы), сульфамата аммония (2,25 г, 19,7 ммоль) и мочевины (2,25 г) в воде (105,1 г) перемешивали при комнатной температуре до получения прозрачного раствора. Затем до достижения pH = 8,2 добавляли по каплям 28% водн. раствор аммиака (0,12 г; таким образом, фактически 0,03 г, 1,97 ммоль аммиака). Далее измеряли количество твердых веществ связующего (21,6%). Для испытаний на механическую прочность (15% раствор твердых веществ связующего, содержащий 0,5% силана из твердых веществ связующего) смесь связующего вещества разбавляли водой (0,432 г / г смеси связующего вещества) и 10% водн. раствором силана (0,011 г / г смеси связующего вещества, Momentive VS-142). Готовая смесь связующего вещества имела pH = 8,2.

Пример связующего вещества, эталонное связующее вещество Е (на основе продуктов реакции ангидрида алканоламин-поликарбоновой кислоты)

Диэтаноламин (ДЭА, 231,4 г) помещали в 5-литровый стеклянный реактор, оборудованный мешалкой и обогревательной/охлаждающей рубашкой. Температуру диэтаноламина поднимали до 60°C, после чего добавляли тетрагидрофталевый ангидрид (ТГФА, 128,9 г). После повышения температуры до 130°C и поддержания ее на этом уровне добавляли вторую порцию тетрагидрофталевого ангидрида (64,5 г), а затем тримеллитовый ангидрид (ТМА, 128,9 г). После поддержания температуры 130°C в течение 1 часа смесь охлаждали до 95°C. Добавляли воду (190,8 г) и перемешивание продолжали в течение 1 часа. После охлаждения до температуры окружающей среды смесь выливали в воду (3,40 кг) и при перемешивании добавляли 50% водн. раствор гипофосфористой кислоты (9,6 г) и 25% водн. раствор аммиака (107,9 г). Сироп глюкозы (1,11 кг) подогревали до 60°C и затем добавляли при перемешивании, после чего добавляли 50% водн. раствор силана (5,0 г, Momentive VS-142). Затем измеряли содержание твердых веществ в связующем в соответствии с описанием выше, после чего смесь разбавляли требуемым количеством воды для измерений механической прочности (15% растворы твердых веществ связующего).

Пример связующего вещества, эталонное связующее вещество F (на основе продуктов реакции ангидрида алканоламин-поликарбоновой кислоты)

Диэтаноламин (ДЭА, 120,5 г) помещали в 5-литровый стеклянный реактор, оборудованный мешалкой и обогревательной/охлаждающей рубашкой. Температуру диэтаноламина поднимали до 60°C, после чего добавляли тетрагидрофталевый ангидрид (ТГФА, 67,1 г). После повышения температуры до 130°C и поддержания ее на этом уровне добавляли вторую порцию тетрагидрофталевого ангидрида (33,6 г), а затем тримеллитовый ангидрид (ТМА, 67,1 г). После поддержания температуры 130°C в течение 1 часа смесь охлаждали до 95°C. Добавляли воду (241,7 г) и перемешивание продолжали в течение 1 часа. Затем добавляли мочевину (216,1 г) и продолжали перемешивание до растворения всех твердых веществ. После охлаждения до температуры окружающей среды смесь выливали в воду (3,32 кг) и при перемешивании добавляли 50% водн. раствор гипофосфористой кислоты (5,0 г) и 25% водн. раствор аммиака (56,3 г). Сироп глюкозы (1,24 кг) подогревали до 60°C и затем добавляли при перемешивании, после чего добавляли 50% водн. раствор силана (5,0 г, Momentive VS-142). Затем измеряли содержание твердых веществ в связующем в соответствии с описанием выше, после чего смесь разбавляли требуемым количеством воды для измерений механической прочности (15% растворы твердых веществ связующего).

Связующие вещества в соответствии с настоящим изобретением

Для связующих веществ настоящего изобретения определяли указанные ниже свойства.

Реагенты

Желатин из свиной кожи со средней прочностью геля (170–195 г по Блуму) и гидроксид натрия были получены от компании Sigma-Aldrich. Трансглутаминаза TI была получена от компании Modernist Pantry. Для упрощения эти реагенты считались совершенно чистыми и безводными.

Содержание твердых веществ компонентов связующего вещества, определение

Содержание каждого из компонентов в данном растворе связующего вещества до отверждения рассчитывали по сухой массе компонентов. Можно использовать следующую формулу:

Приведенные ниже примеры связующих веществ для удобства перемешивали до содержания твердых веществ компонентов связующего вещества, составляющего 15 ± 1,5%.

Исследования механической прочности (испытания таблеток), процедура

Механическую прочность связующих веществ исследовали в испытании таблеток. Для каждого связующего вещества изготавливали шесть таблеток из смеси связующего вещества и гранул каменной ваты, образованных при прядильном производстве каменной ваты. Гранулы представляют собой частицы, имеющие ту же композицию расплава, что и волокна каменной ваты, и гранулы обычно считаются отходом прядильного процесса. Гранулы, использованные в композиции таблеток, имеют размер 0,25–0,50 мм.

Смесь связующего вещества с содержанием 15 ± 1,5% твердых веществ компонентов связующего вещества получали как описано в примерах ниже. Образец такого раствора связующего вещества (4,0 г) хорошо перемешивали с гранулами (20,0 г). Получившуюся смесь затем переносили в круглый контейнер из алюминиевой фольги (Ø днища = 4,5 см, Ø верха = 7,5 см, высота = 1,5 см). Смесь равномерно распределяли в контейнере широкой лопаткой, получая ровную поверхность таблетки. Таким образом из каждого связующего вещества получали шесть таблеток.

Контейнеры с таблетками, выполненными из связующих веществ, предназначенных для отверждения при комнатной температуре, оставляли при комнатной температуре на два дня. Контейнеры с таблетками, предназначенными для отверждения при температуре ниже комнатной, сначала оставляли при температуре 11 °C на один день, а затем на два дня при комнатной температуре. Контейнеры с таблетками, предназначенными для отверждения при температуре выше комнатной, оставляли при температуре 41°C, 61°C или 81°C на 5 ч, 2 ч или 1 ч соответственно, а затем на один день при комнатной температуре.

Таблетки затем осторожно извлекали из контейнеров. Три таблетки подвергали состариванию в водяной бане при 80°C в течение 3 ч.

После сушки в течение двух дней все таблетки переламывали в испытании на 3-точечный изгиб (скорость при испытании: 10,0 мм/мин; уровень разрыва: 50%; номинальная сила: 30 МПа (30 Н/мм2); опорное расстояние: 40 мм; макс. прогиб 20 мм; номинальный модуль упругости 10 000 МПа (10 000 Н/мм2)) на приборе Bent Tram для исследования их механической прочности. Таблетки помещали в прибор «нижней поверхностью» вверх (т.е. поверхностью с Ø = 4,5 см).

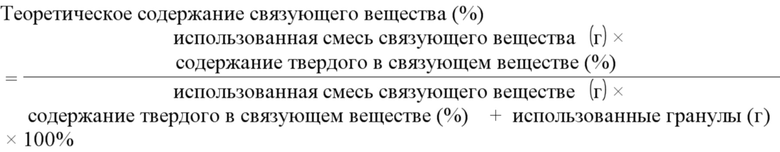

Теоретическое содержание связующего вещества в таблетках, определение

Теоретическое содержание связующего вещества в таблетках рассчитывается делением содержания твердых веществ компонента связующего вещества, использованных в получении таблетки, на сумму содержания твердых веществ компонента связующего вещества и гранул, использованных в получении таблетки. Можно использовать следующую формулу:

Для каждой смеси связующего вещества готовили шесть таблеток. Теоретическое содержание связующего вещества для каждого испытания рассчитывали как среднее для этих шести таблеток.

Измеренное содержание связующего вещества в таблетках, определение

Измеренное содержание связующего вещества в таблетках рассчитывается делением массы высушенной таблетки за вычетом гранул в таблетке на массу высушенной таблетки. Можно использовать следующий расчет:

Для каждой смеси связующего вещества готовили шесть таблеток. Измеренное содержание связующего вещества для каждого испытанного связующего вещества рассчитывали как среднее для этих шести таблеток.

Испытания пленки, процедура

Смесь связующего вещества с содержанием 15 ± 1,5% твердых веществ компонентов связующего вещества получали как описано в примерах ниже. Образец, достаточно большой для того, чтобы закрыть днище слоем толщиной примерно 1–2 мм, затем переносили в круглый контейнер из алюминиевой фольги (Ø днища = 4,5 см, Ø верха = 7,5 см, высота = 1,5 см). Для каждой смеси связующего вещества получали два образца, которые затем оставляли при комнатной температуре на два дня.

Образовавшиеся пленки осторожно извлекали из контейнеров и одну из пленок испытывали на водостойкость путем погружения пленки наполовину в воду с температурой 80°C. В этом испытании не обладающие водостойкостью композиции связующего вещества должны были быстро растворяться.

Композиции связующего вещества в соответствии с настоящим изобретением

Пример связующего вещества, пункт 1

Желатину из свиной кожи со средней прочностью геля (10,0 г) давали набухать в воде (56,7 г) в течение 30 мин при комнатной температуре. Смесь затем помещали в водяную баню при 50°C и перемешивали несколько минут до получения прозрачного раствора (pH 5,1). Перед использованием в дальнейших экспериментах раствор перемешивали еще 30 минут при 50°C.

Пример связующего вещества, пункт 5

Желатину из свиной кожи со средней прочностью геля (10,0 г) давали набухать в воде (56,7 г) в течение 30 мин при комнатной температуре. Смесь затем помещали в водяную баню при 50°C и перемешивали несколько минут до получения прозрачного раствора (pH 5,1). Затем добавляли 1 M NaOH (3,10 г) (pH 8,8) и получившуюся смесь продолжали перемешивать еще 30 минут при 50°C перед использованием в дальнейших экспериментах.

Пример связующего вещества, пункт 6

Желатину из свиной кожи со средней прочностью геля (10,0 г) давали набухать в воде (51,7 г) в течение 30 мин при комнатной температуре. Смесь затем помещали в водяную баню при 50°C и перемешивали несколько минут до получения прозрачного раствора (pH 5,2). Раствор перемешивали 30 минут при 50°C, а затем добавляли раствор трансглутаминазы TI (0,20 г) в воде (5,0 г) (pH 5,2). Перед использованием в дальнейших экспериментах полученную смесь перемешивали еще несколько минут при 50°C.

Пример связующего вещества, пункт 7

Желатину из свиной кожи со средней прочностью геля (10,0 г) давали набухать в воде (51,7 г) в течение 30 мин при комнатной температуре. Смесь затем помещали в водяную баню при 50°C и перемешивали несколько минут до получения прозрачного раствора (pH 5,1). Раствор перемешивали 30 минут при 50°C, а затем добавляли раствор трансглутаминазы TI (0,50 г) в воде (5,0 г) (pH 5,2). Перед использованием в дальнейших экспериментах полученную смесь перемешивали еще несколько минут при 50°C.

Пример связующего вещества, пункт 8

Желатину из свиной кожи со средней прочностью геля (10,0 г) давали набухать в воде (51,7 г) в течение 30 мин при комнатной температуре. Смесь затем помещали в водяную баню при 50°C и перемешивали несколько минут до получения прозрачного раствора (pH 5,3). Раствор перемешивали 30 минут при 50°C, а затем добавляли раствор трансглутаминазы TI (1,00 г) в воде (5,0 г) (pH 5,3). Перед использованием в дальнейших экспериментах полученную смесь перемешивали еще несколько минут при 50°C.

Остальные связующие вещества, указанные в таблице 1, готовили методом, аналогичным описанным выше методам приготовления.

Таблица 1-1

[a] Углевода + аскорбиновой кислоты. [b] Молярные эквиваленты амина относительно молярных эквивалентов неорганической или органической кислоты. [c] По твердым веществам связующего.

Таблица 1-2

[a] Желатина. [b] Желатина + трансглутаминазы. [c] По содержанию твердых веществ компонентов связующего вещества. [d] В процессе состаривания наблюдалось полное разрушение таблеток.

Таблица 1-3

[a] Желатина. [b] Желатина + трансглутаминазы. [c] По содержанию твердых веществ компонентов связующего вещества.

По результатам экспериментов, задокументированным в таблицах 1-1–1-3, можно сделать следующие наблюдения и выводы.

При сравнении теоретического содержания связующего вещества и измеренного содержания связующего вещества для примеров в соответствии с настоящим изобретением в таблице 1-3 можно видеть, что измеренное содержание связующего вещества значительно выше. Заявитель считает, что это частично является результатом включения в отвержденное связующее вещество значительных количеств кристаллизационной воды. Кроме того, благодаря отверждению при очень низких температурах связующие вещества в соответствии с настоящим изобретением не испытывают каких-либо значимых реакционных потерь. Соответственное, более высокое значение LOI, т.е. более высокое содержание связующего вещества, можно обеспечить с использованием меньшего количества органического исходного материала по сравнению с другими связующими веществами на основе возобновляемых ресурсов, такими как эталонные связующие вещества A, C и D.

Как можно видеть из сравнения результатов, показанных в таблице 1-3, с результатами, показанными в таблице 1-1, продукты из минеральной ваты в соответствии с настоящим изобретением могут иметь более высокую механическую прочность (в состаренном и несостаренном состояниях) при использовании того же количества органического исходного материала для связующего вещества (теоретическое состояние связующего вещества) и гораздо более низкой температуры отверждения. Это позволяет обеспечивать улучшенный продукт при одновременном снижении энергопотребления и использовании более простого оборудования.

Продукт из минеральной ваты и способ его получения, которые могут использоваться в строительстве и других отраслях промышленности. Продукт содержит минеральные волокна, скрепленные отвержденным связующим веществом, причем связующее вещество в своем неотвержденном состоянии содержит: по меньшей мере один белок, по меньшей мере один фермент, где по меньшей мере один белок выбран из группы, состоящей из белков животного происхождения, включая коллаген, желатин, гидролизованный желатин, и белков из молока - казеин, сыворотка, яиц; белков растительного происхождения, включая белки из бобовых, злаковых, цельных злаков, орехов, семян и фруктов, таких как белок из гречихи, овса, ржи, проса, маиса - кукурузы, риса, пшеницы, булгура, сорго, амаранта, киноа, соевых бобов - соевый белок, чечевицы, фасоли, белой фасоли, маша, нута, коровьего гороха, лимской фасоли, голубиного гороха, люпиновых бобов, квадратного гороха, миндаля, бразильского ореха, кешью, пекана, грецкого ореха, семени хлопчатника, тыквенного семени, конопляного семени, кунжутного семени и семени подсолнечника; полифенольных белков, таких как белок ножки мидии, и где по меньшей мере один фермент выбран из группы, состоящей из трансглутаминазы (EC 2.3.2.13), протеиндисульфидизомеразы (EC 5.3.4.1), тиолоксидазы (EC 1.8.3.2), полифенолоксидазы (EC 1.14.18.1), в частности катехолоксидазы, тирозиноксидазы и фенолоксидазы, лизилоксидазы (EC 1.4.3.13) и пероксидазы (EC 1.11.1.7). Потери при прокаливании (LOI) продукта из минеральной ваты находятся в диапазоне 0,1–25,0%. Способ получения указанного продукта из минеральной ваты включает этапы введения минеральных волокон в контакт с указанным связующим веществом и отверждения связующего вещества. Достигаемый технический результат - повышение экологической безопасноси, при низкой температуре отверждения связующего, возможность самовосстановления продуктов из минеральной ваты, полученных с использованием данных связующих веществ. 2 н. и 11 з.п. ф-лы, 3 табл.

1. Продукт из минеральной ваты, содержащий минеральные волокна, скрепленные отвержденным связующим веществом, причем связующее вещество в своем неотвержденном состоянии содержит:

- по меньшей мере один белок,

- по меньшей мере один фермент,

где по меньшей мере один белок выбран из группы, состоящей из белков животного происхождения, включая коллаген, желатин, гидролизованный желатин, и белков из молока - казеин, сыворотка, яиц; белков растительного происхождения, включая белки из бобовых, злаковых, цельных злаков, орехов, семян и фруктов, таких как белок из гречихи, овса, ржи, проса, маиса - кукурузы, риса, пшеницы, булгура, сорго, амаранта, киноа, соевых бобов - соевый белок, чечевицы, фасоли, белой фасоли, маша, нута, коровьего гороха, лимской фасоли, голубиного гороха, люпиновых бобов, квадратного гороха, миндаля, бразильского ореха, кешью, пекана, грецкого ореха, семени хлопчатника, тыквенного семени, конопляного семени, кунжутного семени и семени подсолнечника; полифенольных белков, таких как белок ножки мидии,

и где по меньшей мере один фермент выбран из группы, состоящей из трансглутаминазы (EC 2.3.2.13), протеиндисульфидизомеразы (EC 5.3.4.1), тиолоксидазы (EC 1.8.3.2), полифенолоксидазы (EC 1.14.18.1), в частности катехолоксидазы, тирозиноксидазы и фенолоксидазы, лизилоксидазы (EC 1.4.3.13) и пероксидазы (EC 1.11.1.7),

причем потери при прокаливании (LOI) продукта из минеральной ваты находятся в диапазоне 0,1–25,0%.

2. Продукт из минеральной ваты по п. 1, в котором коллаген или желатин происходит из одного или более источников из группы, состоящей из видов млекопитающих и птиц, таких как корова, свинья, лошадь, домашняя птица, и/или из чешуи, кожи рыб.

3. Продукт из минеральной ваты по любому из предшествующих пунктов, в котором связующее вещество в своем неотвержденном состоянии содержит регулятор pH, в частности в форме pH-буфера.

4. Продукт из минеральной ваты по любому из предшествующих пунктов, в котором связующее вещество в его неотвержденном состоянии имеет pH менее 8, например менее 7, например менее 6.

5. Продукт из минеральной ваты по любому из предшествующих пунктов, в котором связующее вещество содержит по меньшей мере одну добавку, выбранную из группы, состоящей из сшивающих агентов, содержащих ацильные группы, и/или аминогруппы, и/или тиоловые группы.

6. Продукт из минеральной ваты по любому из предшествующих пунктов, в котором плотность продукта из минеральной ваты находится в диапазоне 10–900 кг/м3, например 30–800 кг/м3, например 40–600 кг/м3, например 50–250 кг/м3, например 60–200 кг/м3.

7. Продукт из минеральной ваты по любому из предшествующих пунктов, в котором потери при прокаливании (LOI) находятся в диапазоне 0,3–18,0%, например 0,5–12,0%, например 0,7–8,0 мас %.

8. Способ получения продукта из минеральной ваты, характеризующегося потерями при прокаливании (LOI) в диапазоне 0,1–25,0%, который включает этапы введения минеральных волокон в контакт со связующим веществом в соответствии с любым из пп. 1–7 и отверждения связующего вещества.

9. Способ получения продукта из минеральной ваты по п. 8, включающий следующие этапы:

- получение расплава сырьевых материалов,

- формирование волокон из расплава с помощью формирующего волокна аппарата с получением минеральных волокон,

- обеспечение минеральных волокон в форме собранного полотна,

- смешивание связующего вещества с минеральными волокнами до, в процессе или после получения собранного полотна с обеспечением смеси минеральных волокон и связующего вещества,

- отверждение смеси минеральных волокон и связующего вещества.

10. Способ получения продукта из минеральной ваты по п. 9, в котором смешивание связующего вещества с минеральными волокнами производят после обеспечения собранного полотна, используя следующие этапы:

- воздействие на собранное полотно из минеральных волокон с помощью процесса распутывания,

- подвешивание минеральных волокон в первичном потоке воздуха,

- смешивание связующего вещества с минеральными волокнами до, в процессе или после процесса распутывания с получением смеси минеральных волокон и связующего вещества.

11. Способ получения продукта из минеральной ваты по пп. 8-10, в котором отверждение выполняют при температурах от 5 до 95°C, например от 5 до 80°C, например от 8 до 50°C, например от 10 до 40°C.

12. Способ получения продукта из минеральной ваты по пп. 8-11, в котором процесс отверждения включает процесс сушки, в частности путем продувки воздуха или газа над продуктом из минеральной ваты и/или путем повышения температуры.

13. Способ получения продукта из минеральной ваты по пп. 8-12, причем отверждение выполняют в обедненной кислородом среде.

| WO 2010125163 Al, 04.11.2010 | |||

| WO 2016005481 Al, 14.01.2016 | |||

| WO2012062801A1, 18.05.2012; | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| НЕ СОДЕРЖАЩИЕ ФОРМАЛЬДЕГИДА КЛЕИ И ЛИГНОЦЕЛЛЮЛОЗНЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ЭТИХ КЛЕЕВ | 2005 |

|

RU2325419C1 |

| ПРЕСС-МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1992 |

|

RU2017770C1 |

Авторы

Даты

2022-08-22—Публикация

2017-05-11—Подача