ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к водогрейным котлам для нужд отопления и горячего водоснабжения объектов коммунального, бытового и производственного назначения.

УРОВЕНЬ ТЕХНИКИ

Известен водогрейный котел, содержащий корпус, имеющий боковую стенку и два закрывающих элемента, которые жестко соединены с разными концами боковой стенки и формируют вместе с ней внутреннее пространство котла [1]. Горелка котла [1] расположена во внутреннем пространстве корпуса и соединена с одним из закрывающих элементов. Теплообменник котла [1] расположен во внутреннем пространстве корпуса между боковой стенкой и горелкой так, что он задает окружающую горелку камеру сгорания и экранирует боковую стенку корпуса котла от лучистого излучения горелки. Между теплообменником и боковой стенкой корпуса котла [1] сформирован окружной канал для прохождения дымовых газов, образовавшихся в камере сгорания. Закрывающие элементы корпуса котла [1] выполнены так, что один из них образует входной коллектор для подвода подлежащего нагреву теплоносителя в котел, а другой выходной коллектор для отвода нагретого теплоносителя. Теплообменник котла [1] образован отдельными проточными в одном направлении трубками, каждая из которых одним концом подключена к входному коллектору, а другим концом - к выходному коллектору. Каждая труба теплообменника котла [1] имеет продолговатое поперечное сечение, продолговатые стороны которого задают расположенные напротив друг друга теплообменные поверхности. Теплообменник котла [1] выполнен в виде секторов, содержащих трубки, теплообменные поверхности которых преимущественно параллельны друг другу, каждая трубка сектора с продолговатым поперечным сечением имеет концы, один из которых обращен к горелке, а другой – к боковой стенке корпуса котла [1]. Теплообменные поверхности соседних трубок в секторе образуют непрерывный проходной канал для прохода дымовых газов из камеры сгорания в указанный окружной канал для дымовых газов, образованный между теплообменником и боковой стенкой корпуса котла.

Недостатками котла [1] являются:

1) Необходимость применения большого количества теплообменных трубок, что приводит к увеличению затрат на материалы, а также увеличивает вес котла [1].

2) Расположение трубок по секторам необходимо для сближения трубок между собой, чтобы увеличить скорость уходящих газов для лучшей теплопередачи и возможности контролировать геометрию плоских теплообменных труб вследствие давления воды в них. Это приводит к необходимости в рамках каждого сектора приваривать трубки к трубной доске очень близко друг к другу, что очень трудоемко и усложняет контроль сварочных швов.

3) Также очень близкое расположение теплообменных трубок негативно влияет на срок службы котла [1]. Так как вода в трубах поднимается наверх под действием подъёмных сил вследствие нагрева воды, т. е. очень медленно, то при малейшем засорении одной из трубок возникнет разница температуры нагрева соседних трубок и, как следствие, разное удлинение труб. От разного давления на трубную доску, в которую приварены трубы теплообменника, в трубной доске возникает напряжение, которое через какое-то количество циклов приводит к образованию в ней микротрещин и выходу котла из строя. Расстояние между трубами рассчитывается на основании соответствующих хорошо известных методик и имеет минимальные допустимые значения. Чем меньше расстояние между соседними трубами, тем меньше срок службы котла.

4) Необходимость близкого расположения труб в каждом секторе для увеличения теплообмена увеличивает сопротивление прохождения сгоревших газов, что приводит к необходимости применять горелки большей мощности. Увеличение же скорости прохождение в узкой щели между плоскими трубами может приводить к падению давления на стенки этих труб и ухудшению контакта молекул газов со стеками трубок (в силу эффекта Бернулли).

5) Также из-за секторного расположения трубок теплообменника между секторами появляются неиспользуемые площади, в которых установлены неохлаждаемые уголки для удержания плоских теплообменных труб от деформации вследствие давления воды в них. Используемые уголки должны быть жаропрочными и иметь достаточную толщину. Недостатком является то, что неэффективно используется площади котла, и в топочном пространстве котла [1] присутствуют элементы, не способствующие теплообмену.

6) Недостатком также является жесткое соединение боковой стенки к закрывающим снизу и сверху элементам котла [1]. Так как стенка котла [1] и трубки теплообменника расположены по длине в одном направлении и имеют различную температуру, то из-за разницы температуры в них возникает различное удлинение и при жестком закреплении стенки и труб возникает напряжение в элементах котла, которые также негативно влияют на срок службы котла. Также несъемная стенка котла [1] не позволяет производить оперативный осмотр, чистку и замену каких-то элементов теплообменника.

Также известна конструкция одноходового водогрейного котла, содержащего корпус, имеющий боковую стенку и два закрывающих элемента, которые жестко соединены с разными концами боковой стенки и формируют вместе с ней внутреннее пространство котла [2]. Котел [2] содержит горелку, расположенную во внутреннем пространстве корпуса и соединенную с одним из закрывающих элементов, теплообменник, расположенный во внутреннем пространстве корпуса между боковой стенкой корпуса и горелкой так, что он задает окружающую горелку камеру сгорания и экранирует боковую стенку корпуса котла от лучистого излучения горелки. Между теплообменником и боковой стенкой корпуса котла [2] сформирован окружной канал для прохождения дымовых газов, образовавшихся в камере сгорания. Закрывающие элементы корпуса выполнены так, что один из них образует входной коллектор для провода подлежащего нагреву теплоносителя в котел, а другой – выходной коллектор для отвода нагретого теплоносителя из котла. Теплообменник котла [2] образован отдельными проточными в одном направлении трубками, каждая из которых одним концом подключена к входному коллектору, а другим концом – к выходному коллектору. При этом каждая трубка теплообменника имеет продолговатое поперечное сечение, продолговатые стороны которого задают расположенные напротив друг друга продолговатые теплообменные поверхности, одна из которых обращена к горелке, а другая – к боковой стенке корпуса котла. При этом трубы котла [2] расположены так, что обращенная к горелке продолговатая теплообменная поверхность каждой трубы, по меньшей мере, частично перекрыта соседней трубой, причем обращенная к горелке теплообменная поверхность каждой трубы и перекрывающая ее соседняя труба своей обращенной к боковой стенке корпуса теплообменной поверхностью образуют непрерывный проходной канал для прохода дымовых газов из камеры сгорания в указанный окружной канал для дымовых газов, образованный между теплообменником и боковой стенкой корпуса котла [2].

Выполнение теплообменника из множества отдельных труб с продолговатым сечением, а также наличие каналов между трубами для прохождения продуктов сгорания из камеры сгорания в окружной канал, позволяют значительно увеличить теплообменную поверхность. При этом наличие подобных каналов, имеющих относительно большую протяженность в продольном направлении котла [2], обеспечивает связь между камерой сгорания и окружным каналом для дымовых газов без необходимости изменения направления движения дымовых газов на противоположное.

Таким образом, необходимая тепловая мощность котла [2] достигается за счет нагрева теплоносителя как излучения горелки, так и конвективного тепла дымовых газов.

Кроме того, использование указанной одноходовой системы котла [2] уменьшает внутреннее гидравлическое сопротивление теплообменника и тем самым позволяет использовать менее мощные насосы для циркуляции теплоносителя. Этот эффект снижения гидравлического сопротивления усиливается за счет выполнения теплообменника из множества однопроточных трубок, которые создают существенное общее проточное сечение теплообменника, что позволяет уменьшить скорость движения теплоносителя внутри теплообменника, вследствие чего более тяжелые частицы шлама оседают под действием силы тяжести во входном коллекторе, значительно снижая засорение труб теплообменника, облегчая чистку теплообменника и увеличивая периоды между техническим обслуживанием.

Однако, частичное перекрытие теплообменных труб с образованием проходных каналов между теплообменными поверхностями соседних труб приводит к тому, что на входе в такие проходные каналы со стороны горелки продукты сгорания имеют значительную концентрацию и максимальную скорость движения, а на выходе из проходных каналов в окружной канал продукты сгорания двигаются только вдоль той части теплообменной трубы, которая не перекрыта соседней трубой, то есть подвергаются рассеиванию с уменьшением скорости их движения. Это приводит к тому, что максимально нагреваются только те части соседних теплообменных труб, которые образуют проходные каналы для концентрированного и скоростного движения продуктов сгорания, то есть перекрывают друг друга. Части каждой теплообменной трубы, не перекрытые соседней трубой, прогреваются в меньшей степени. В таком случае для равномерного нагрева всей поступающей в теплообменные трубы воды требуется либо более длительный промежуток времени, либо увеличение мощности котла.

Также для достижения достаточной теплопередачи необходимо максимально близко располагать трубы относительно друг друга, что приводит к сложности изготовления котла и его недолговечности из-за малого расстояния между трубами, уменьшающего выносливость к цикловым нагрузкам металла трубной решетки, к которой приварены теплообменные трубы.

Жесткое закрепление стенки котла [2] к закрывающим нижнему и верхнему элементам также не способствует долговечности котла в связи с возникающими напряжениями в теплообменнике из-за разницы температуры труб теплообменника и боковой стенкой. Также жесткое закрепление стенки к теплообменнику препятствует быстрому осмотру, очистке котла [2] от сажи и при необходимости ремонту.

Указанные недостатки свидетельствуют о недостаточной эффективности такой конструкции водогрейного котла [2].

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Терминам и выражениям, использованным в настоящем тексте, придается следующий смысл.

«Лабиринтные ходы» – ходы для продуктов сгорания, в которых, траектория продуктов сгорания, по меньшей мере, на одном отрезке пути от проксимальной к дистальной части канала, отклоняется от прямой. Предпочтительно, когда на пути от проксимальной к дистальной части канала продукты сгорания, по меньшей мере, дважды меняют свое направление и движутся сначала в одном латеральном направлении, а потом в другом латеральном направлении.

Под сборкой в виде «беличьего колеса» понимается сборка, чьи боковые границы в основном образованы продольно-вытянутыми трубами, - расположенными на периферии продольной центральной полости, а торцы – коллекторами, расположенными в основном в поперечном направлении.

Под «перемычками» понимаются конструктивные элементы, соединяющие перегородки меду собой в единую конструкцию.

Под «проксимальным» концом понимается конец, расположенный ближе к горелке.

Под «дистальным» концом понимается конец, расположенный дальше от горелки.

Технической проблемой изобретения является интенсификация теплопередачи в котлах с теплообменными трубами, расположенными вокруг горелки наподобие беличьего колеса.

Технический результат состоит в том, что интенсивность теплопередачи повышена за счет того, что продукты сгорания направляют по лабиринтному каналу, имеющему большую площадь теплообмена (по сравнению с трубами), без внесения изменений в конструкцию и форму самих труб (отсутствует необходимость в профилировании их поверхности), при этом элементы, обеспечивающие интенсификацию теплообмена легко монтируются и демонтируются (например, для очистки), не ослабляют конструкцию (наоборот, общая прочность сборки увеличивается).

Вышеуказанная задача обеспечивается за счет того, что предлагаемое устройство для интенсификации теплопередачи, выполнено с возможностью установки между плоскими гранями соседних труб теплообменника, при этом вместе с упомянутыми плоскими гранями соседних труб оно образует, по меньшей мере, один лабиринтный канал для продуктов сгорания, имеющий проксимальный конец с входным отверстием для продуктов сгорания, дистальный конец с выходным отверстием для продуктов сгорания, боковые стенки, образуемые упомянутыми плоскими гранями соседних труб, и, по меньшей мере, одну перегородку, расположенную таким образом, чтобы обеспечить, по меньшей мере, один изгиб упомянутого лабиринтного канала.

Для обеспечения механической прочности устройства, вышеупомянутые перегородки могут быть соединены между собой перемычками. Помимо механической, перемычки отчасти могут выполнять и теплообменную функцию, особенно, если их сечение, площадь контакта с продуктами сгорания и с трубами достаточно велики. Форма перемычек может быть различной.

В одном из наиболее простых вариантов воплощения, вышеупомянутые перемычки могут представлять собой стержни, продетые через отверстия в вышеупомянутых перегородках.

В еще более простом варианте воплощения вышеупомянутые перемычки представляют собой продольно-вытянутые стержнеобразные элементы, отлитые за одно целое с вышеупомянутыми перегородками.

В более сложном варианте воплощения, вышеупомянутые, перемычки представляют собой группы пластинчатых элементов, имеющих первый боковой торец, предназначенный для контакта с одной упомянутой трубой, второй боковой торец, расположенный напротив упомянутого первого бокового торца и предназначенный для контакта с другой упомянутой трубой, проксимальный торец, и дистальный торец, расположенный напротив упомянутого проксимального торца. Чем больше соотношение перемычек и перегородок, тем выше будет прочность устройства и, тем важнее будет вклад перемычек в теплообмен.

В предпочтительном варианте воплощения, вышеупомянутые перемычки имеют трапециевидную форму в плане. Такая форма позволяет устанавливать устройство внатяг, задвигая его между двух труб наподобие клина.

Расположение перемычек, в том числе плоских, может быть различным.

В одном из наиболее простых вариантов воплощения, вышеупомянутые перемычки расположены параллельно друг другу. Этот вариант является наиболее подходящим для изготовления устройств методом литья.

Взаимная ориентация перемычек, в том числе плоских, и труб, может быть различной.

В наиболее простом варианте воплощения, двугранный угол между вышеупомянутыми перемычками и вышеупомянутыми плоскими гранями соседних труб представляет собой прямой угол.

В более сложном варианте воплощения, двугранный угол между вышеупомянутыми перемычками и вышеупомянутыми плоскими гранями соседних труб отличается от прямого угла.

Взаимная ориентация перемычек, в том числе плоских, и кратчайшим направлением движения продуктов сгорания также может быть различной.

В наиболее простом варианте воплощения, угол между вышеупомянутыми перемычками и воображаемым кратчайшим направлением движения продуктов сгорания составляет 180 градусов.

В более сложном варианте воплощения угол между вышеупомянутыми перемычками и воображаемым кратчайшим направлением движения продуктов сгорания отличается от 180 градусов. В пределе этот угол может достигать 90 градусов.

Лабиринтную форму канала можно обеспечить за счет различных приемов, например, варьируя длину и расположение перегородок.

В одном случае, плоскость лабиринтных каналов будет ориентирована поперек оси труб. Например, в одной из наиболее простых форм выполнения, один конец вышеупомянутой перегородки расположен заподлицо с боковыми торцами вышеупомянутых перемычек, между которыми он расположен, а другой конец - с зазором относительно боковых торцов вышеупомянутых перемычек, между которыми он расположен.

В другом случае, плоскость лабиринтных каналов может быть ориентирована преимущественно вдоль направления труб. Например, в одной из предпочтительных форм выполнения, вышеупомянутые перегородки выполнены таким образом, что они практически полностью перекрывают просвет канала между упомянутыми плоскими гранями труб на всю его площадь, за исключением участков, выполненных с зазором относительно вышеупомянутых перемычек, обеспечивающих проход продуктов сгорания в проксимально-дистальном направлении.

С увеличением количества перегородок увеличивается полнота извлечения тепла из продуктов сгорания. В связи с этим предпочтительно, когда между соседними вышеупомянутыми перемычками располагается, по меньшей мере, две вышеупомянутые перегородки, при этом вышеупомянутые зазоры соседних перегородок располагаются вблизи противолежащих боковых торцов вышеупомянутых перемычек. Таким образом, продукты сгоранию движутся по лабиринту, каналы в котором образованы соседними перегородками и стенками труб, а переток между каналами с изменением направления движения продуктов сгорания осуществляются через упомянутые зазоры.

Вышеупомянутые перегородки, в одном из возможных вариантов воплощения, могут иметь ширину меньше расстояния между вышеупомянутыми плоскими гранями соседних труб таким образом, чтобы обеспечить проход для продуктов сгорания.

Ориентация перегородок относительно воображаемого кратчайшего направления движения продуктов сгорания может быть различной.

В наиболее простом варианте воплощения, плоскости вышеупомянутых перегородок ориентированы, по существу, перпендикулярно к воображаемому кратчайшему направлению движения продуктов сгорания между вышеупомянутыми трубами.

В более сложном варианте воплощения угол между плоскостями вышеупомянутых перегородок и воображаемым кратчайшим направлением движения продуктов сгорания между вышеупомянутыми трубами может отличаться от прямого. В предельном случае этот угол составляет 180 градусов, и в промежутках между перегородками продукты сгорания будут двигаться по лабиринту, находящемуся в плоскости труб, главным образом вдоль оси труб.

В одном из особенно предпочтительных вариантов воплощения устройство предназначено для установки между трубами внатяг. Такое соединение упрощает конструкцию, позволяет избежать применения каких-либо дополнительных крепежных средств.

Форма труб, в сочетании с которыми может быть использовано устройство может варьировать. Важным моментом является лишь наличие двух более или менее плоских граней, которые делают возможным установку устройств между соседними трубами внатяг аналогично клину. Для чего важно, чтобы полость межтрубного промежутка расширялась в проксимально-дистальном направлении и не имела выступов и поднутрений, препятствующих вставке устройства.

Строго говоря, форма граней может слегка отклоняться от плоскостности, однако, чем сильнее будет такое отклонение, тем сложнее обеспечить большую площадь контакта устройства с ними.

В этой связи под «плоской» формой граней в настоящем описании понимается такая форма, которая обеспечивает значительную площадь соприкосновения между устройством и трубой и возможность установки по методу клина. С учетом этого критерия, например, цилиндрическую боковую поверхность труб нельзя назвать «плоской», так как площадь соприкосновения детали, устанавливаемой по методу клина между цилиндрическими трубами даже в предельном случае будет меньше половины площади боковой поверхности цилиндра, тогда как в случае, если поверхности выполнены плоскими (или конгруэнтными), площадь соприкосновения деталей при увеличении длины поперечного сечения в проксимально-дистальном направлении стремится к полной площади боковой поверхности.

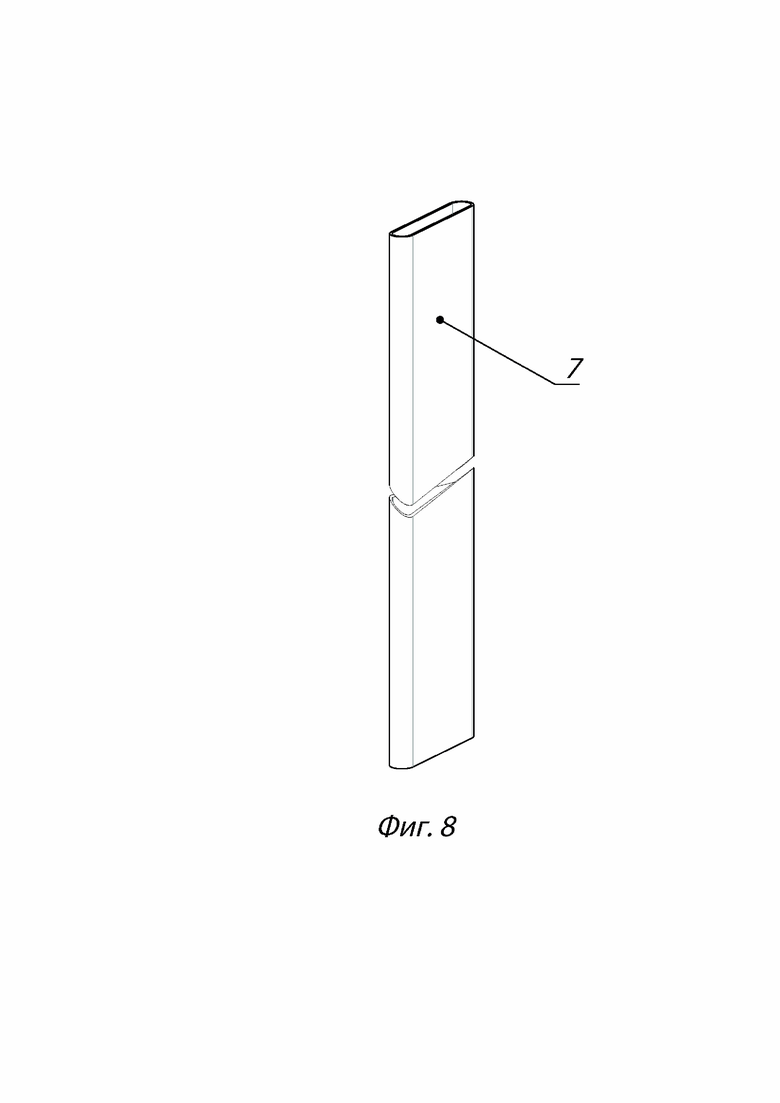

С учетом сказанного, чем более вытянутыми являются трубы в поперечном сечении, тем большую площадь теплообмена можно обеспечить с помощью предлагаемого устройства как за счет увеличения площади контакта между трубами и устройством, так и за счет длины лабиринтного канала. В этой связи предпочтительно, когда вышеупомянутые трубы имеют продолговатое поперечное сечение. Еще более предпочтительно, когда длина поперечного сечения упомянутых труб, по меньшей мере, в два раза больше ширины их поперечного сечения.

При этом желательно, чтобы трубы были сравнительно тонкостенными, чтобы обеспечить их небольшую деформацию при установке устройств и более плотное примыкание. Кроме того, механические напряжения в тонкостенных трубах при тепловом расширении, не достигают критических значений и не способны разрушить предлагаемые устройства для интенсификации теплообмена.

В предпочтительной форме выполнения продольные оси вышеупомянутых труб, являются по существу, параллельными.

Еще более предпочтительно, когда трубы и коллекторы теплообменника распложены в виде беличьего колеса.

Устройство может быть изготовлено из различных металлов и сплавов, однако предпочтительным является алюминий и его сплавы, которые обладают более высоким коэффициентом теплопроводности, по сравнению с аустенитными или углеродистыми сталями, из которых изготавливают трубы теплообменников и не поддаются коррозии в среде продуктов сгорания.

В наиболее предпочтительной форме выполнения устройство является цельнолитым. В этом случае процесс его изготовления легко масштабируется и требует минимального количества операций и ручного труда.

Использование устройства позволяет создавать котлы с меньшим количеством теплообменных трубок и/или с меньшей их толщиной, при этом трубки могут быть равномерно расположены по всей площади, а между ними может быть обеспечено достаточное расстояние для увеличения срока службы котла (слишком частое расположение трубок, которое необходимо для достижения сопоставимой тепловой эффективности приводит к сокращению промежутков между трубами, ослаблению трубной решетки, увеличению длины стыков между трубами и коллекторами).

В еще одном своем аспекте изобретение относится к водогрейному котлу, содержащему:

корпус (10) и

теплообменник из нержавеющей стали;

упомянутый теплообменник содержит:

трубы (7), имеющие, по меньшей мере, две несмежные, по существу, плоские грани,

первый коллектор (3),

второй коллектор (5);

упомянутые трубы (7) одним своим концом соединены с упомянутыми первым коллектором (3), а другим своим концом — с упомянутым вторым коллектором (5), образуя сборку в виде беличьего колеса,

в зазоре между соседними трубами установлены вышеописанные устройства для интенсификации теплопередачи.

В вышеописанном котле, по меньшей мере, частично устраняются недостатки известных котлов [1] и [2].

В одной из особенно предпочтительных форм выполнения, вышеупомянутые трубы ориентированы вертикально.

В одной из предпочтительных форм выполнения коллекторы вышеупомянутого котла имеют форму замкнутого или незамкнутого кольца или обечайки, или являются составными из кольцевых секторов, соединенных между собою дополнительными коллекторами.

В еще одной предпочтительной форме выполнения продолжения плоскостей граней вышеупомянутых смежных труб, сходятся в линию, по существу совпадающую с продольной осью котла (аналогично котлу [1]).

В альтернативной форме выполнения, продолжения плоскостей граней вышеупомянутых смежных труб, непараллельны друг другу и сходятся в линию, расположенную на удалении от продольной оси котла (аналогично котлу [2]).

Вышеупомянутый корпус (10) может включать обечайку, выполненную съемной. Предпочтительно, когда один конец вышеупомянутой обечайки жестко зафиксирован относительно одного из вышеупомянутых коллекторов, а другой конец выполнен с возможностью скольжения относительно другого коллектора в продольном направлении. Это позволяет снизить напряжение в конструкции при тепловом расширении труб, упростить осмотр, очистку котла от сажи и при необходимости ремонт.

Конструкция и принцип работы будут проиллюстрированы ниже на примере схематичных изображений некоторых конкретных вариантов воплощения и их более подробного описания.

КРАТКОЕ ОПИСАНИЕ ФИГУР ЧЕРТЕЖЕЙ

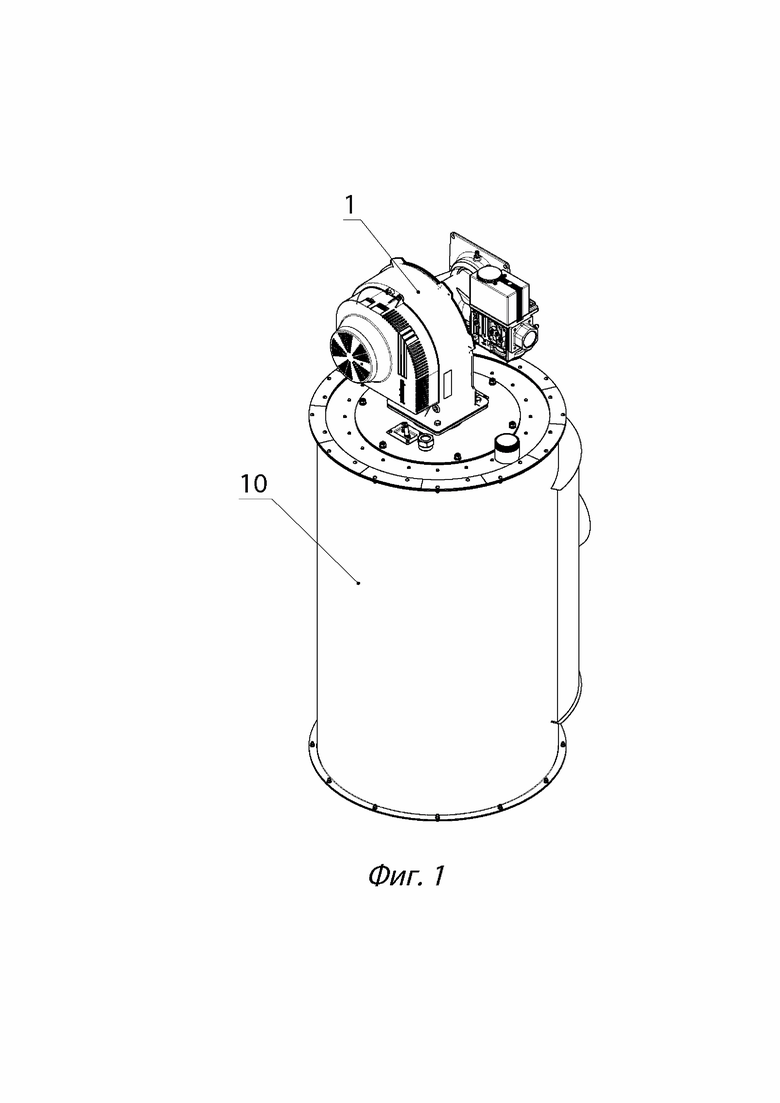

На фиг. 1 показан котел в аксонометрия котла, вид спереди.

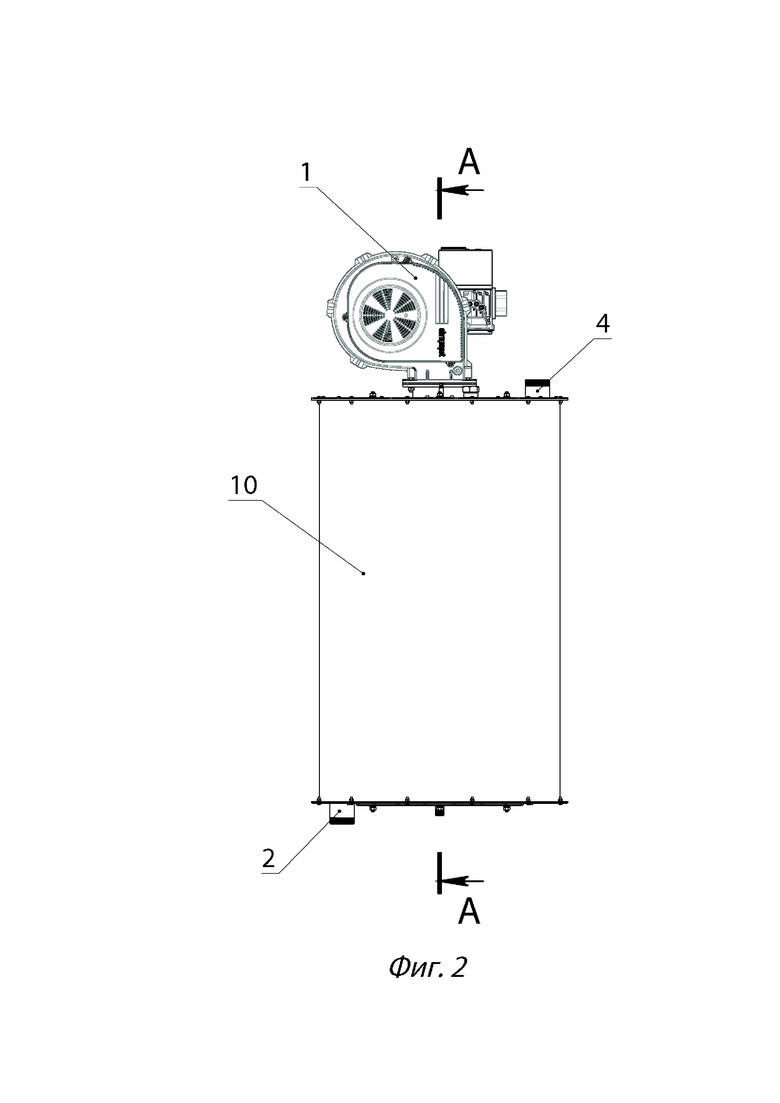

На фиг. 2 показан вид котла спереди.

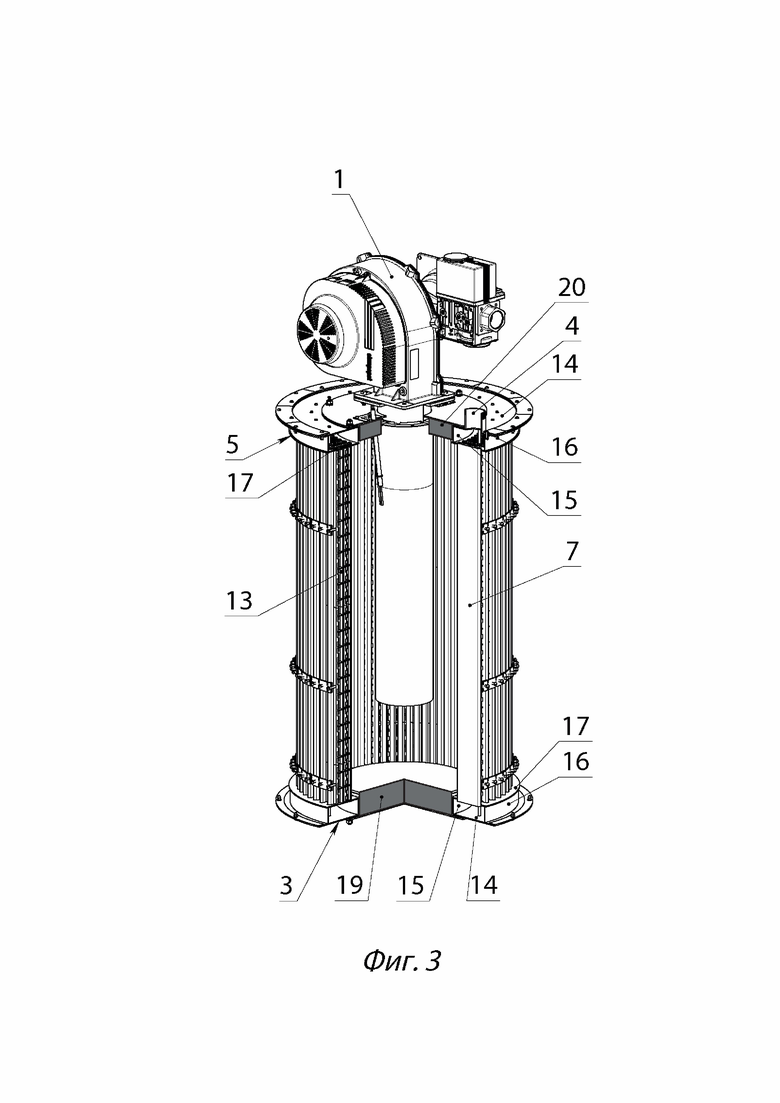

На фиг. 3 в аксонометрии схематично показан разрез котел со снятым кожухом теплообменника.

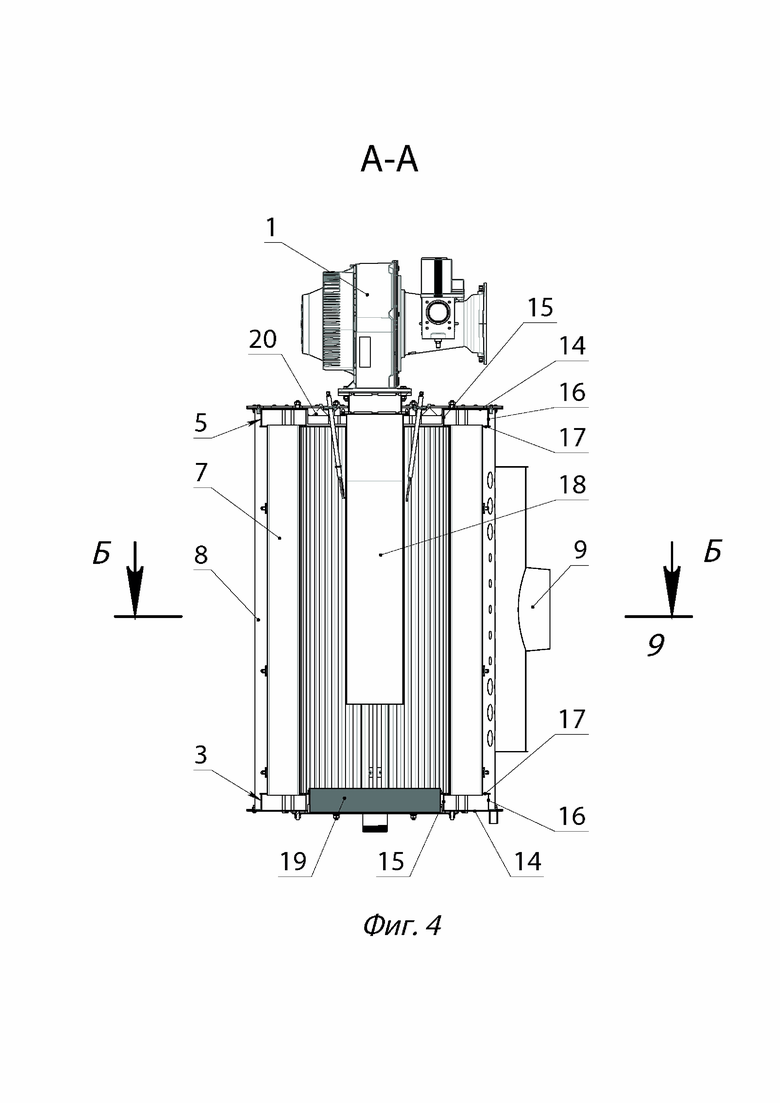

На фиг. 4 показан разрез А-А.

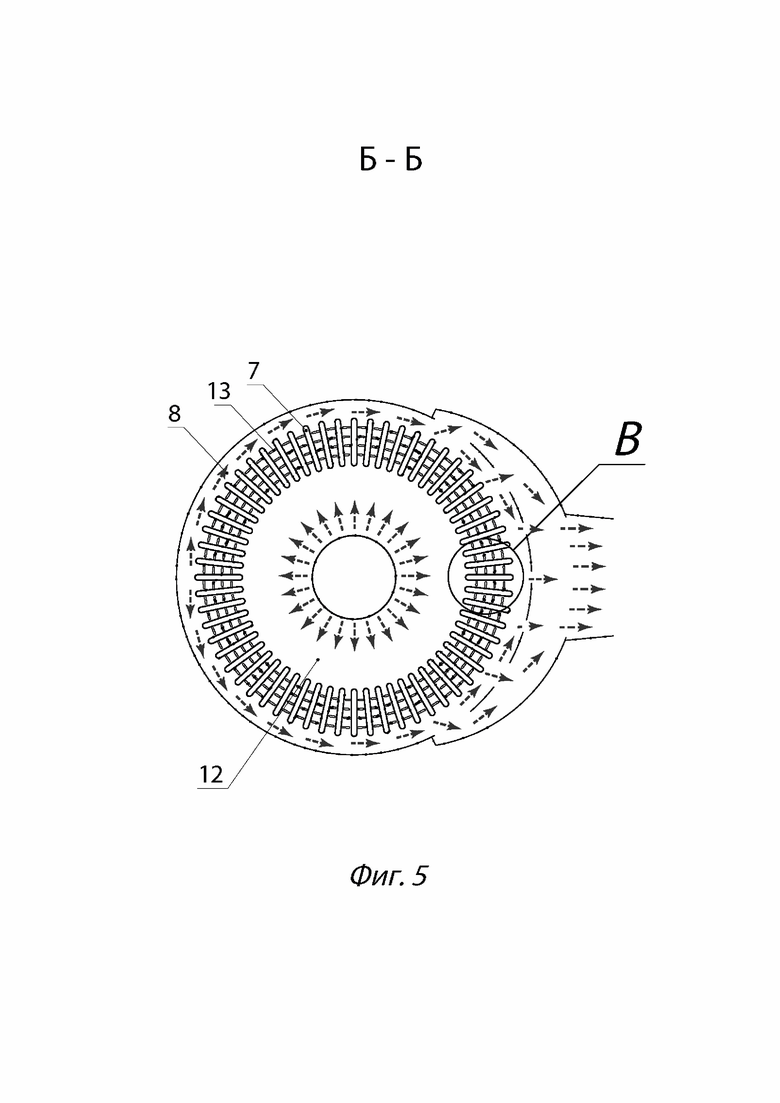

На фиг. 5 показан разрез Б-Б.

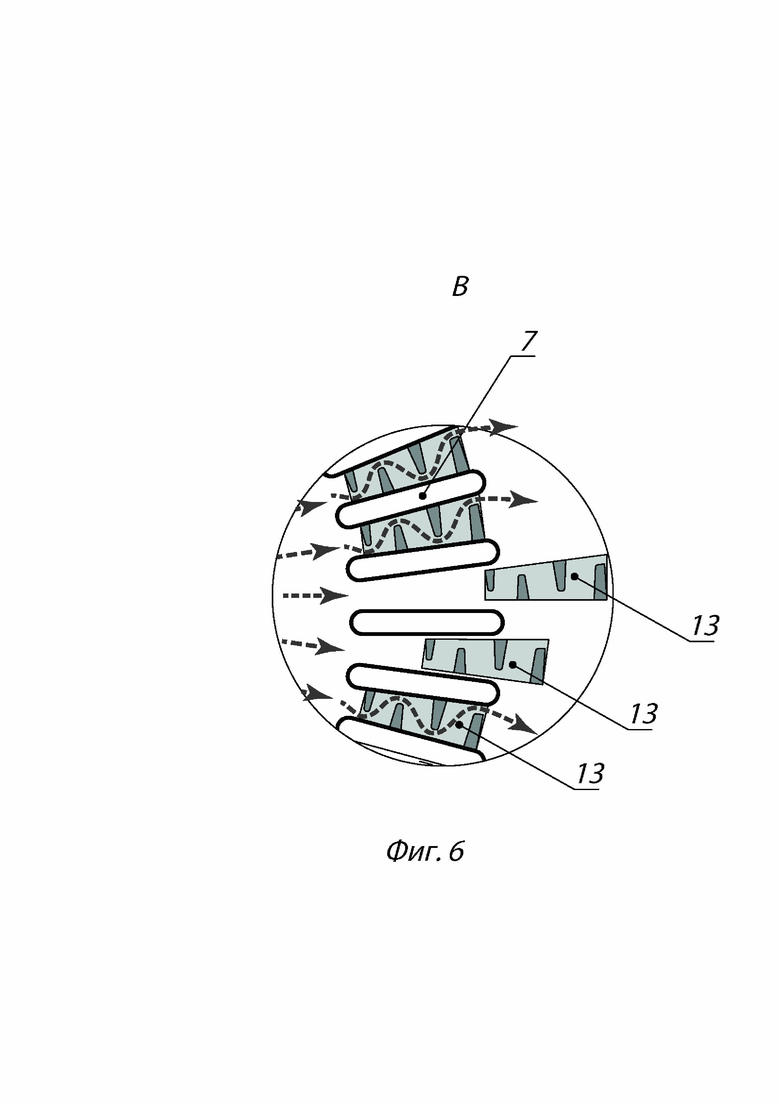

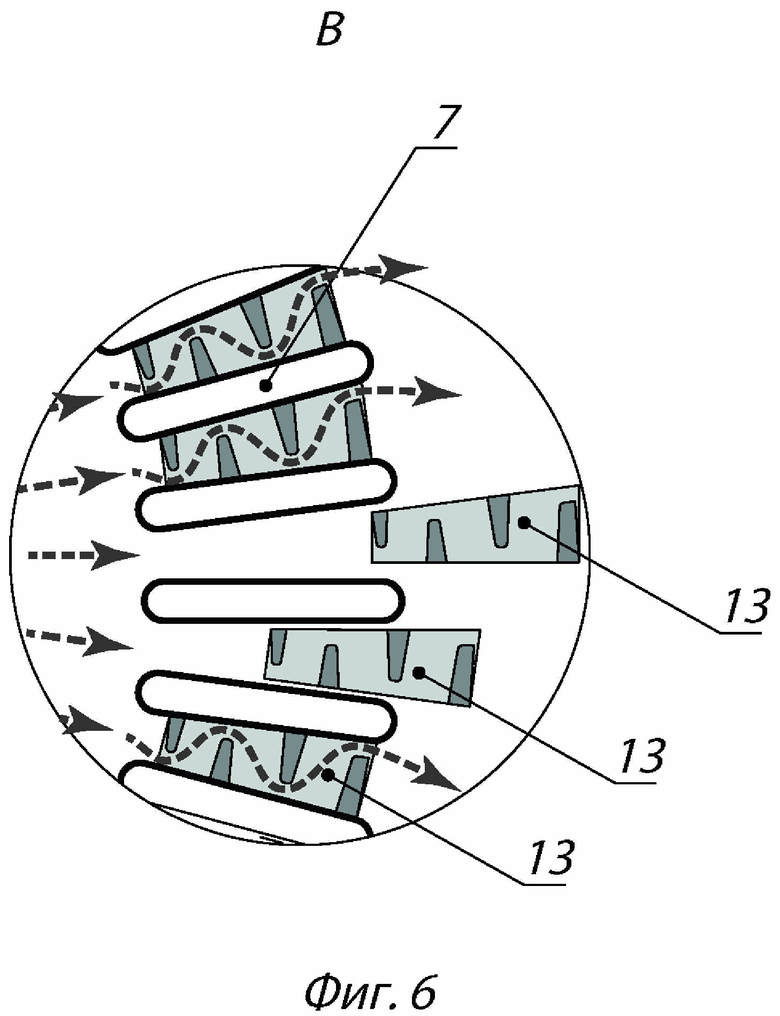

На фиг. 6 показан вид В.

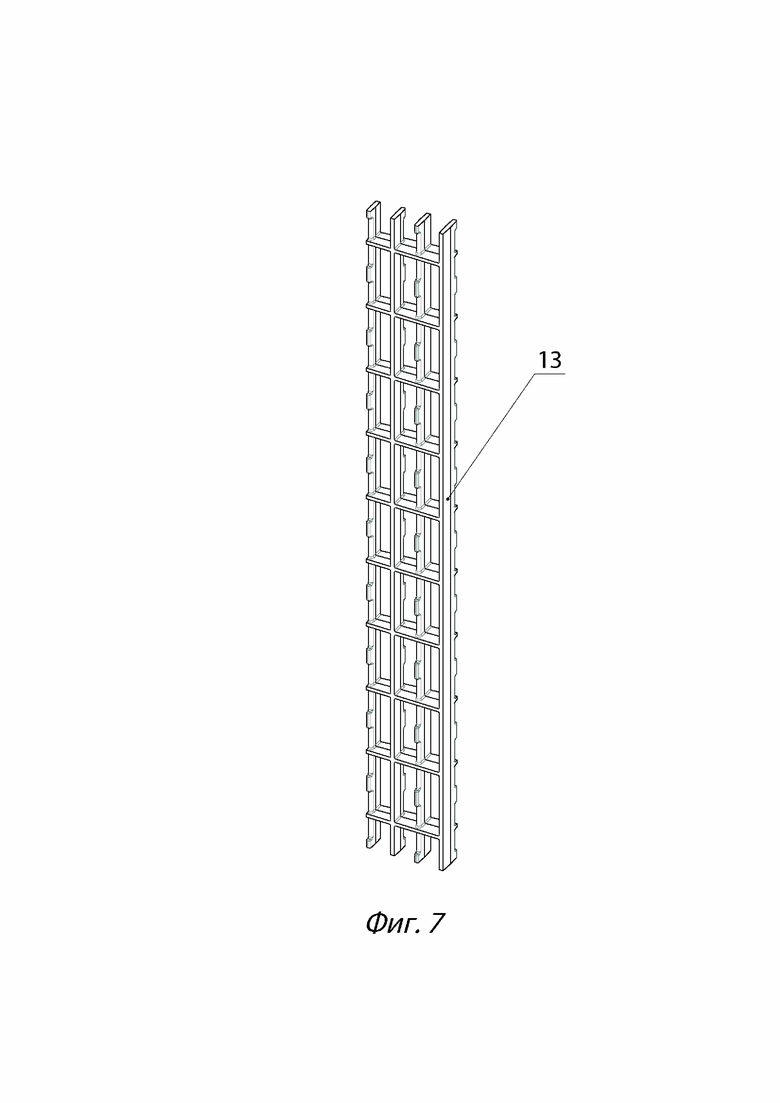

На фиг. 7 Аксонометрия элемента устройства интенсификации с ребрами и перегородками.

На фиг. 8 Аксонометрия трубы теплообменника.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Как показано на фиг. 1-6 предлагаемый теплообменник состоит из верхнего (5) и нижнего (3) коллекторов, имеющих в целом форму кольца. Коллекторы образованы трубной решеткой (17), внутренней обечайкой (15), наружной обечайкой (16) и плоской крышкой (14). Продолговатые в поперечном сечении теплообменные трубы (7) в котле приварены к трубным решеткам коллекторов (17) таким образом, что они трубки располагаются по окружности вокруг топки на расстоянии друг от друга. Длинная ось поперечного сечения труб лежит на воображаемых радиальных лучах, исходящих из центра окружности. Трубы имеют одинаковое продолговатое поперечное сечение и расположены на одинаковом расстоянии от центра окружности. Их боковые поверхности являются по существу плоскими, с небольшим уклоном, обеспечивающим расширение межтрубного промежутка в проксимально-дистальном направлении. В образованные промежутки между трубками установлены устройства нтенсификации теплопередачи (13). Эти устройства выполнены из алюминия или его сплавов и имеют перемычки и/или перегородки, плотно прижатые к стенкам труб. Устройства устанавливают внатяг таким образом, что стенки труб слегка деформируются. Устройства удерживаются в межтрубных промежутках за счет силы трения, которая лишь увеличивается при тепловом расширении.

Кожух (10) котла выполнен съемным в виде обечайки с отбортовками наружу. В отбортовках кожуха (10) выполнены отверстия для крепления болтами. Кожух (10) надет на теплообменник сверху. По мере опускания он упирается на выступающую за пределы внешней обечайки нижнего коллектора (3) плоскость крышки нижнего коллектора, в которой выполнены отверстия для закрепления нижней отбортовки кожуха к нижней части теплообменника. В верхней части кожуха (10) отбортовка и выступающая за пределы внешней обечайки плоскость верхней части верхнего коллектора (5) расположенны на одном уровне и соединены между собой пластинами с отверстиями для болтов, которыми прижимается прокладка расположенная на верхней части отбортовки кожуха и выступающей плоскости верхней части верхнего коллектора (5). Обе отбортовки герметизированы с верхним и нижним коллекторами силиконовым герметиком или прокладками. При линейном удлинении кожух теплообменника компенсирует напряжения за счет прямых участков отбортовок которые работают как «гармошка».

В камеру верхнего коллектора (5) приварен патрубок подачи (4) и патрубок для удаления воздуха из теплообменника. В камеру нижнего коллектора (3) приварен патрубок обратки (2) и патрубок для слива воды.

На крышке верхнего коллектора (5) установлена горелка с вентилятором (1). Сама горелочная часть (18) горелки расположена в топочном пространстве, образованном продолговатыми трубами (7) и установленными между ними устройствами (13) из алюминия или его сплавов и также сверху верхним коллектором (5), а снизу - нижнем коллектором (3). В нижнем коллекторе (3) во внутреннем пространстве внутренней обечайки установлена негорючая теплоизоляция (19).

Котел с устройствами (13) работает следующим образом:

Газ сгорает в горелке (1, 18) с образованием тепла в виде лучистой энергии и дымовых газов. Лучистая энергия передается трубным решеткам (17) нижнего (3) и верхнего (5) коллекторов и расположенным во внутренней части топки теплообменным трубам (7). Затем сгоревшие газы поступают в устройства (13) из алюминия или его сплавов, в которых сгоревшие газы, перемещаясь от проксимального к дистальному концу лабиринтных каналов по зигзагообразной траектории передают тепло теплообменным трубам и устройству (13), а те, в свою очередь – теплообменным трубам. Выходя из лабиринтных каналов на дистальных концах устройств (13) продукты сгорания перемещаются в пространство (8) между кожухом (10) теплообменника и внешней от топки частью теплообменных трубок, при этом в процессе движения максимально отдавая тепло напрямую стенкам теплообменных трубок и ребрам элементов, которые, за счет контакта со стенками трубок также передают свое тепло теплоносителю. Применение устройств (13) значительно увеличивает теплопередачу от продуктов сгорания теплоносителю, за счет высокой теплопроводности алюминия и его сплавов, за счет увеличения площади теплопередачи и замедления скорости прохода потока продуктов сгорания через межтрубное пространство.

Затем продукты сгорания удаляются в дымоход (10). Конденсат от сгоревших газов удаляется через патрубок для удаления конденсата в нижней части котла.

Теплоноситель (вода) поступает от потребителя через патрубок (2) в нижнем коллекторе (3), затем попадает в нижней коллектор (3) и далее в продолговатые теплообменные трубки (7), где постепенно нагреваясь от лучистой энергии, сгоревших газов попадающих на тело трубы и за счет зигзагообразного движения в лабиринтных каналах устройств (13), и передачи тепла от перегородок и перемычек устройств (13), поднимается в верхний коллектор (5) откуда через патрубок подачи подается потребителю.

Устройства (13 легко монтируются в межтрубных промежутках и демонтируются для чистки, усиливают конструкцию. Благодаря устройствам (13) повышена интенсивность теплопередачи.

СПИСОК ИСТОЧНИКОВ

1. Патент РФ № 2725918.

2. Патент РФ на изобретение № 2625367.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОТЕЛ | 2021 |

|

RU2771558C1 |

| КОТЕЛ | 2023 |

|

RU2803365C2 |

| КОТЕЛ | 2023 |

|

RU2805943C2 |

| ВОДОТРУБНЫЙ КОТЕЛ С ПРИНУДИТЕЛЬНОЙ ЦИРКУЛЯЦИЕЙ | 2021 |

|

RU2767418C1 |

| РАЗБОРНЫЙ ТЕПЛООБМЕННИК ДЛЯ ВОДОТРУБНОГО КОТЛА | 2024 |

|

RU2838734C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2010 |

|

RU2477426C2 |

| Котел с принудительной циркуляцией | 2016 |

|

RU2639438C1 |

| Котел с принудительной циркуляцией | 2020 |

|

RU2730637C1 |

| Котел с принудительной циркуляцией | 2020 |

|

RU2722493C1 |

| Паровой котел | 2019 |

|

RU2721398C1 |

Изобретение относится к области теплотехники и может быть использовано в водогрейных котлах. Устройство для интенсификации теплопередачи, выполненное с возможностью установки между плоскими гранями соседних труб теплообменника, образует вместе с упомянутыми гранями по меньшей мере один лабиринтный канал, имеющий проксимальный конец с входным отверстием для продуктов сгорания, дистальный конец с выходным отверстием для продуктов сгорания и по меньшей мере одну перегородку, расположенную таким образом, чтобы обеспечить по меньшей мере один изгиб упомянутого лабиринтного канала. Водогрейный котел, содержащий корпус (10) и теплообменник, трубы (7) которого имеют по меньшей мере две несмежные, по существу, плоские грани, первый коллектор (3), второй коллектор (5). Трубы (7) одним своим концом соединены с первым коллектором (3), а другим — со вторым коллектором (5), образуя сборку в виде беличьего колеса. В зазоре между соседними трубами установлены устройства для интенсификации теплообмена. Технический результат – повышение интенсивности теплопередачи без внесения изменений в конструкцию и форму труб теплообменника, при этом элементы, обеспечивающие интенсификацию теплообмена, легко монтируются и демонтируются, не ослабляют конструкцию. 2 н. и 28 з.п. ф-лы, 8 ил.

1. Устройство для интенсификации теплопередачи, выполненное с возможностью установки между плоскими гранями соседних труб теплообменника, характеризующееся тем, что вместе с упомянутыми плоскими гранями соседних труб оно образует по меньшей мере один лабиринтный канал для продуктов сгорания, имеющий проксимальный конец с входным отверстием для продуктов сгорания, дистальный конец с выходным отверстием для продуктов сгорания, боковые стенки, образуемые упомянутыми плоскими гранями соседних труб, и по меньшей мере одну перегородку, расположенную таким образом, чтобы обеспечить по меньшей мере один изгиб упомянутого лабиринтного канала.

2. Устройство по п. 1, характеризующееся тем, что оно дополнительно содержит перемычки, соединяющие упомянутые перегородки между собой.

3. Устройство по п.2, характеризующееся тем, что вышеупомянутые перемычки представляют собой стержни, продетые через отверстия в вышеупомянутых перегородках.

4. Устройство по п.2, характеризующееся тем, что вышеупомянутые перемычки представляют собой продольно вытянутые стержнеобразные элементы, отлитые за одно целое с вышеупомянутыми перегородками.

5. Устройство по п.2, характеризующееся тем, что в нем вышеупомянутые перемычки представляют собой группы пластинчатых элементов, имеющих первый боковой торец, предназначенный для контакта с одной упомянутой трубой, второй боковой торец, расположенный напротив упомянутого первого бокового торца и предназначенный для контакта с другой упомянутой трубой, проксимальный торец и дистальный торец, расположенный напротив упомянутого проксимального торца.

6. Устройство по п.5, характеризующееся тем, что вышеупомянутые перемычки имеют трапециевидную форму в плане.

7. Устройство по п.5, характеризующееся тем, что в нем вышеупомянутые перемычки расположены параллельно друг другу.

8. Устройство по п.5, характеризующееся тем, что в нем двугранный угол между вышеупомянутыми перемычками и вышеупомянутыми плоскими гранями соседних труб представляет собой прямой угол.

9. Устройство по п.5, характеризующееся тем, что в нем двугранный угол между вышеупомянутыми перемычками и вышеупомянутыми плоскими гранями соседних труб отличается от прямого угла.

10. Устройство по п.5, характеризующееся тем, что в нем угол между вышеупомянутыми перемычками и воображаемым кратчайшим направлением движения продуктов сгорания составляет 180°.

11. Устройство по п.5, характеризующееся тем, что в нем угол между вышеупомянутыми перемычками и воображаемым кратчайшим направлением движения продуктов сгорания отличается от 180°.

12. Устройство по п.5, характеризующееся тем, что один конец вышеупомянутой перегородки расположен заподлицо с боковыми торцами вышеупомянутых перемычек, между которыми он расположен, а другой конец - с зазором относительно боковых торцов вышеупомянутых перемычек, между которыми он расположен.

13. Устройство по п.5, в котором вышеупомянутые перегородки выполнены таким образом, что они практически полностью перекрывают просвет канала между упомянутыми плоскими гранями труб и вышеупомянутыми перемычками на всю его площадь, за исключением участков, выполненных с зазором относительно вышеупомянутых перемычек, обеспечивающих проход продуктов сгорания в проксимально-дистальном направлении.

14. Устройство по п.12, характеризующееся тем, что между соседними вышеупомянутыми перемычками располагаются по меньшей мере две вышеупомянутые перегородки, при этом вышеупомянутые зазоры соседних перегородок располагаются вблизи противолежащих боковых торцов вышеупомянутых перемычек.

15. Устройство по п. 1, характеризующееся тем, что вышеупомянутые перегородки имеют ширину меньше расстояния между вышеупомянутыми плоскими гранями соседних труб таким образом, чтобы обеспечить проход для продуктов сгорания.

16. Устройство по п. 1, характеризующееся тем, что в нем плоскости вышеупомянутых перегородок ориентированы, по существу, перпендикулярно к воображаемому кратчайшему направлению движения продуктов сгорания между вышеупомянутыми трубами.

17. Устройство по п. 1, характеризующееся тем, что в нем угол между плоскостями вышеупомянутых перегородок и воображаемым кратчайшим направлением движения продуктов сгорания между вышеупомянутыми трубами отличается от прямого.

18. Устройство по п. 1, характеризующееся тем, что вышеупомянутые трубы имеют продолговатое поперечное сечение.

19. Устройство по п. 1, характеризующееся тем, что в нем длина поперечного сечения упомянутых труб по меньшей мере в два раза больше ширины их поперечного сечения.

20. Устройство по п. 1, характеризующееся тем, что в нем продольные оси вышеупомянутых труб, по существу, параллельны.

21. Устройство по п. 1, характеризующееся тем, что оно предназначено для установки внатяг.

22. Устройство по п. 1, характеризующееся тем, что оно предназначено для интенсификации теплообмена в теплообменниках с расположением труб и коллекторов в виде беличьего колеса.

23. Устройство по п. 1, характеризующееся тем, что оно выполнено из алюминия или алюминиевого сплава.

24. Устройство по п. 1, характеризующееся тем, что оно является цельнолитым.

25. Водогрейный котел, содержащий:

корпус (10) и

теплообменник из нержавеющей стали;

упомянутый теплообменник содержит:

трубы (7), имеющие по меньшей мере две несмежные, по существу, плоские грани,

первый коллектор (3),

второй коллектор (5);

упомянутые трубы (7) одним своим концом соединены с упомянутым первым коллектором (3), а другим своим концом - с упомянутым вторым коллектором (5), образуя сборку в виде беличьего колеса,

в зазоре между соседними трубами установлены устройства по любому из пп. 1-24.

26. Котел по п.25, характеризующийся тем, что в нем коллекторы имеют форму замкнутого или незамкнутого кольца или обечайки, или являются составными из кольцевых секторов, соединенных между собою дополнительными коллекторами.

27. Котел по п.25, характеризующийся тем, что в нем продолжения плоскостей граней вышеупомянутых смежных труб сходятся в линию, по существу, совпадающую с продольной осью котла.

28. Котел по п.25, характеризующийся тем, что продолжения плоскостей граней вышеупомянутых смежных труб не параллельны друг другу и сходятся в линию, расположенную на удалении от продольной оси котла.

29. Котел по п.25, характеризующийся тем, что в нем трубы ориентированы вертикально.

30. Котел по п.25, характеризующийся тем, что в нем вышеупомянутый корпус (10) включает обечайку, выполненную съемной.

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2016 |

|

RU2625367C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2019 |

|

RU2725918C1 |

| ВЕРТИКАЛЬНЫЙ ВОДОГРЕЙНЫЙ КОТЕЛ | 2001 |

|

RU2194925C2 |

| ОТОПИТЕЛЬНЫЙ КОТЕЛ | 1999 |

|

RU2158394C1 |

| US 20100221675 A1, 02.09.2010 | |||

| CN 204438080 U, 01.07.2015. | |||

Авторы

Даты

2022-08-25—Публикация

2022-02-05—Подача