Известен котел, содержащий: топочную часть, конвективную часть и коллекторы для теплоносителя; упомянутая конвективная часть содержит, по меньшей мере, один блок из, по меньшей мере, двух батарей, состоящих из однотипных, по меньшей мере, частично оребренных стальных змеевиков, упомянутые змеевики содержат дистальный и проксимальный концы, подключенные к упомянутым коллекторам, а также, по меньшей мере, два U-образных колена, при этом соседние U-образные колена соединены между собой гладкими трубами; змеевики в упомянутых батареях расположены рядами параллельно друг другу таким образом, что в первой из упомянутых, по меньшей мере, двух оппозитно расположенных батарей упомянутые гладкие трубы располагаются с одной стороны упомянутой конвективной части, а изгибы U-образных колен - ближе к противоположной стороне упомянутой конвективной части, а во второй из упомянутых, по меньшей мере, двух оппозитно расположенных батарей упомянутые гладкие трубы располагаются с той стороны упомянутой конвективной части, вблизи которой располагаются изгибы U-образных колен первой из упомянутых батарей, а изгибы U-образных колен второй батареи располагаются ближе к той стороне упомянутой конвективной части, с которой располагаются гладкие трубы упомянутой первой батареи, при этом U-образные колена змеевиков упомянутой первой батареи размещены во взаимно параллельных плоскостях со смещением относительно U-образных колен змеевиков упомянутой второй батареи таким образом, что упомянутые U-образные колена упомянутой первой батареи расположены в шахматном порядке относительно U-образных колен упомянутой второй батареи; продольные щели между упомянутыми гладкими трубами соседних змеевиков каждой из упомянутых, по меньшей мере, двух батарей закрыты мембранами; поперечные щели, между дистальными и проксимальными концами U-образных колен закрыты крышками (патент РФ на изобретение №2771558).

При изготовлении известного котла (особенно при номинальной мощности менее 20 мВт и температуре теплоносителя до 115°С), проявляется ряд недостатков, значительно ухудшающих технико-экономические показатели, в частности, большие габариты, высокая стоимость и трудоемкость при изготовлении, высокие требования к качеству теплоносителя (т.к. для замены забившейся трубы нужно демонтировать крупные узлы, искать дефектный участок, вырезать, сваривать и устанавливать крупные узлы обратно).

При строительстве котельных до 100 мВт как правило выбирают более простые котлы горизонтального исполнения. Известный котел характеризуется большим значением длины на единицу мощности, и при горизонтальном исполнении котлы мощностью до 25 мВт имеют большую длину, так как конвективная часть располагается за топочной частью. В связи с этим известный котел в таком диапазоне мощности с трудом помещается в ограниченных по ширине котельных.

Топочная часть известного котла состоит из экранных труб и, как следствие, имеет большую общую длину сварных швов.

Змейки из оребренных труб в конвективной части известного котла собирают из коротких элементов, длиной не более 3,5 м, которые необходимо соединять между собой сваркой. Сварные швы, в свою очередь необходимо проверять различными методами контроля (рентген, ультразвук) и обязательно подвергать каждую змейку отдельно гидравлическим испытаниям. Это сильно увеличивает трудоемкость изготовления котла, снижает его надежность (т.к. каждый сварной шов обычно обладает меньшей прочностью и долговечностью из-за термического воздействия на металл).

Змейки из теплообменных труб известного котла в конвективной части расположены очень плотно и имеют большой вес; в связи с этим невозможно быстро при необходимости отремонтировать котел, т.к. практически любая поломка требует демонтажа крупных узлов и применения подъемного оборудования.

Для увеличения межремонтного интервала в известном котле необходимо использовать теплоноситель высокого качества или производить частые чистки от отложений солей в теплообменных трубах.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача изобретения состоит в создании котла, который в меньшей степени был бы подвержен (или был бы вовсе не подвержен) недостаткам вышеупомянутого аналога.

Технический результат состоит в уменьшении габаритов котла при сохранении высокого КПД за счет расположения конвективной части определенной конструкции с двух сторон котла и увеличения ремонтопригодности котла, благодаря тому что квалифицированный специалист может добраться до всех элементов котла с внешней и внутренней стороны топочной камеры, вырезать и заменить дефектную теплообменную трубу без дополнительного демонтажа крупных узлов котла и применения подъемного оборудования.

Вышеупомянутая задача решена благодаря тому, что предлагаемый водотрубный котел, содержит:

топочную камеру, продольно-вытянутую в осевом направлении, и ориентированную горизонтально или под острым углом к горизонтальной плоскости,

по меньшей мере, два коллектора теплообменных труб,

теплообменные трубы, по меньшей мере, частично расположенные вдоль продольной оси упомянутой топочной камеры, при этом по меньшей мере, часть этих труб, по меньшей мере, частично спирально оребрена стальной лентой,

коллекторы экранных труб (6): верхние (11, 13) и нижние (5, 7),

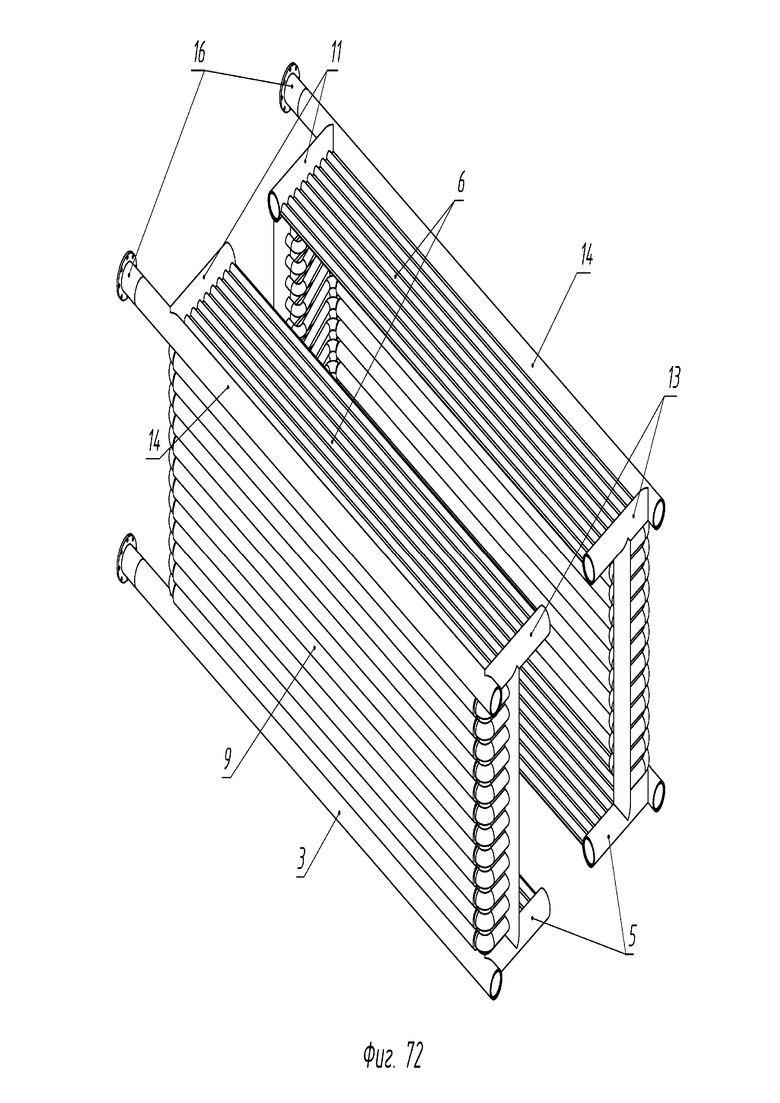

экранные трубы (6), сгруппированные, по меньшей мере, в две батареи: верхнюю, в которой экранные трубы (6) сообщены между собой посредством коллекторов (11, 13), и нижнюю, в которой экранные трубы (6) сообщены между собой посредством коллекторов (5, 7), при этом, по меньшей мере, часть промежутков, между соседними экранными трубами (6) каждой батареи, по меньшей мере частично закрыты стальными пластинами,

газоходы, по меньшей мере, частично расположенные слева и справа от упомянутой топочной камеры, таким образом, что, по меньшей мере, часть упомянутых теплообменных труб, по меньшей мере, частично расположены между вертикальной плоскостью, проходящей через центральную продольную ось упомянутой топочной камеры и пространством газоходов (20),

в котором:

упомянутые теплообменные трубы сгруппированы, по меньшей мере, в одну батарею, при этом их концы сообщены с упомянутыми коллекторами теплообменных труб,

упомянутые коллекторы теплообменных и экранных труб выполнены таким образом, чтобы обеспечить движение теплоносителя, по существу, во всех теплообменных и экранных трубах, подвергающихся тепловому воздействию.

Как будет понятно специалисту в данной области техники, ключевые особенности предлагаемого котла состоят в следующем:

1) конвективная часть основной частью расположена с двух сторон котла, которая также принимает на себя тепло от радиационного излучения горелки;

2) конвективная часть из теплообменных труб большей частью расположена непосредственно в топочной части котла;

3) предлагаемый котел состоит из, по крайней мере, одной батареи образованных из гладких или с частичным оребрением теплообменных труб 9 и 23, своими частями расположенных вдоль границ топочной камеры 18 с передней, задней и двух боковых сторон котла, где данные теплообменные трубы основной частью расположены вдоль котла по длине и, по крайней мере трубы одной батареи своими концами соединены в коллекторы ориентированные по высоте котла;

4) снизу и сверху топки расположены «основание» и «потолочная» части котла, образованные из экранных труб б; по меньшей мере, часть промежутков между ними частично или полностью закрыты стальными пластинами (мембранами); при этом трубы 6 с двух концов сообщены в коллекторы 7 и 5 в «основании» и в «потолочной части» 11 и 13; такое выполнение позволяет изготавливать «основание» и «потолочную» части отдельно и уже в готовом виде применять как сборочную единицу при финальной сборке котла;

5) коллекторы теплообменных и экранных труб выполнены таким образом, чтобы обеспечить движение теплоносителя, по существу, во всех теплообменных и экранных трубах, подвергающихся тепловому воздействию с возможностью регулирования скорости потока теплоносителя благодаря возможности установки перегородок в соответствующих коллекторах;

6) газоходы, по меньшей мере, частично расположенные слева и справа от упомянутой топочной камеры, таким образом, что по меньшей мере, часть упомянутых теплообменных труб, по меньшей мере, частично расположены между вертикальной плоскостью, проходящей через центральную продольную ось упомянутой топочной камеры и пространством газоходов 20, благодаря наличию газоходов с двух сторон топочной камеры удалось разместить конвективную часть также с двух сторон топочной камеры;

7) по меньшей мере, на одной вышеупомянутой теплообменной трубе, имеющей оребренную часть, по меньшей мере, частично расположенной в пространстве газохода, расположена, по меньшей мере, одна фигурная пластина 19 для оптимизации теплообмена за счет контроля выхода сгоревших газов через оребренную часть вышеупомянутых теплообменных труб. Возможность установки фигурных пластин на различные теплообменные трубы конвективной части котла в необходимом количестве позволяет регулировать выход газов через теплообменные трубы, что позволяет изготавливать котлы различной мощности и размеров с максимальным КПД и также применять горелки различных производителей с разными показателями напора газовоздушной смеси.

Благодаря расположению конвективной части из теплообменных труб с двух сторон котла, а не только сзади (как в прототипе), становится возможным использовать теплообменные трубы длиной почти равной длине самого котла (это намного больше, чем в прототипе) и с меньшим количеством рядов чем в прототипе, что позволяет; значительно уменьшить габариты котла по длине, уменьшить затраты на изготовление за счет меньшего количества теплообменных труб и сварки при их изготовлении и установке на котел, упростить ремонт при необходимости за счет возможности добраться до теплообменных труб через газоходы расположенные с двух сторон котла.

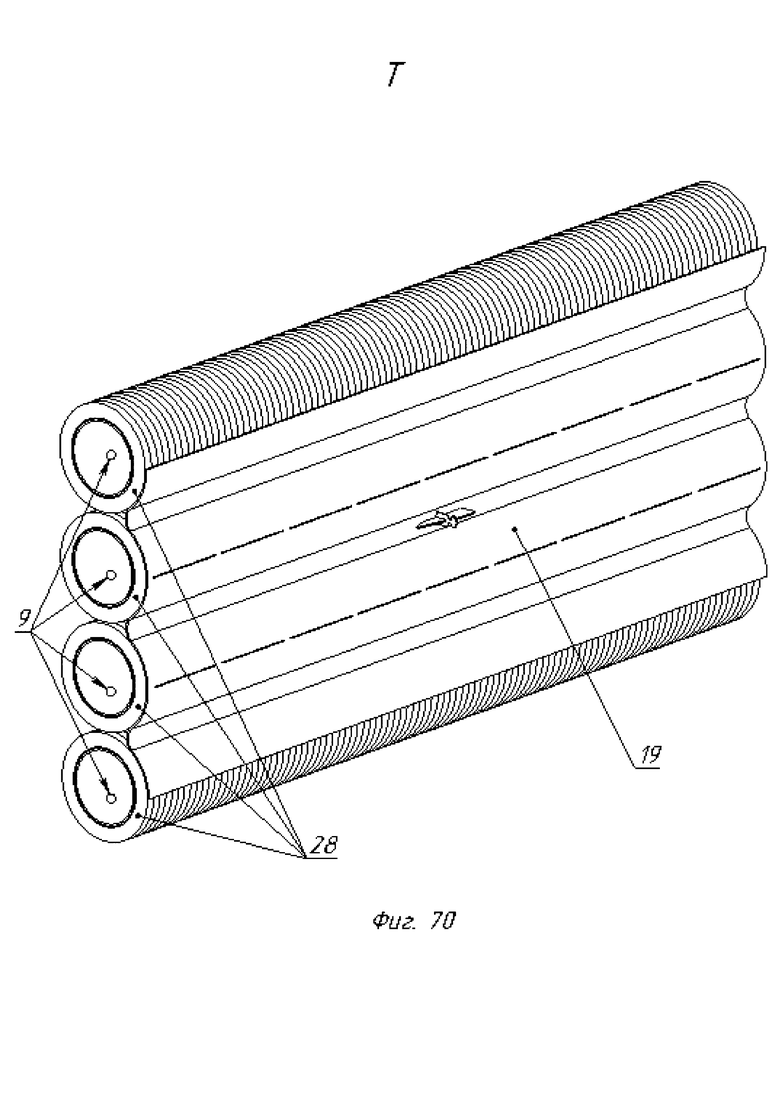

Расположить конвективную часть с двух сторон котла стало возможно благодаря наличию газоходов расположенных с двух сторон котла и фигурных пластин расположенных на оребренной части теплообменных труб, благодаря фигурным пластинам стал возможен равномерный выход сгоревших газов по всей длине теплообменных труб с максимальной отдачей тепла и возможности дальнейшего их удаление через вышеупомянутые газоходы.

Длина основных элементов теплообменных труб конвективной части при такой конструкции практически равна длине топки, что значительно больше, чем в прототипе, а значит и значительно меньше сварочных швов при изготовлении в предлагаемом варианте котла.

При расположении труб в один или два ряда все трубы и места сварки доступны для осмотра и ремонта что значительно улучшает эксплуатационные возможности котла.

В одной из предпочтительных форм выполнения, вышеупомянутые теплообменные трубы имеют П-образную форму и которые одним своим концом сообщены, по меньшей мере, с одним коллектором теплообменных труб, расположенным в передней части вышеупомянутой топочной камеры, а другим своим концом сообщены, по меньшей мере, с одним коллектором теплообменных труб расположенным в задней части вышеупомянутой топочной камеры.

В еще одной предпочтительной форме выполнения, вышеупомянутые теплообменные трубы имеют П-образную форму и которые одним своим концом сообщены, по меньшей мере, с одним коллектором теплообменных труб, расположенным в передней левой части вышеупомянутой топочной камеры, а другим своим концом сообщены, по меньшей мере, с одним коллектором теплообменных труб, расположенным в передней правой части вышеупомянутой топочной камеры.

В другой предпочтительной форме выполнения, вышеупомянутые теплообменные трубы имеют П-образную форму и которые одним своим концом сообщены, по меньшей мере с одним коллектором теплообменных труб, расположенным в задней левой части вышеупомянутой топочной камеры, а другим своим концом сообщены, по меньшей мере, с одним коллектором теплообменных труб, расположенным в задней правой части вышеупомянутой топочной камеры.

В одной из предпочтительных форм выполнения, вышеупомянутые теплообменные трубы имеют Г-образную или прямолинейную форму и которые одним своими концом сообщены, по меньшей мере, с одним коллектором теплообменных труб, расположенным в передней части вышеупомянутой топочной камеры, а другим своим концом сообщены, по меньшей мере, с одним коллектором теплообменных труб, расположенным в задней части вышеупомянутой топочной камеры.

В еще одной предпочтительной форме выполнения, вышеупомянутые теплообменные трубы имеют С-образную форму и которые своими концами сообщены, по меньшей мере, с двумя коллекторами теплообменных труб, расположенными в передней или в задней части топочной камеры.

В другой предпочтительной форме выполнения, по меньшей мере, две вышеупомянутые теплообменные трубы, имеющие оребренную часть, по меньшей мере, частично расположенные в пространстве газохода, и снабжены, по меньшей мере, одной фигурной пластиной 19 для контроля выхода продуктов сгорания.

В одной из предпочтительных форм выполнения, по меньшей мере, одна фигурная пластина 19 выполненная из металла расположена на оребренной части вышеупомянутых теплообменных труб, которые частично расположены в пространстве вышеупомянутых газоходов.

В еще одной предпочтительной форме выполнения, вышеупомянутые экранные трубы 6 расположены целиком или преимущественно вдоль продольной оси упомянутой топочной камеры или целиком или преимущественно вдоль поперечной оси упомянутой топочной камеры.

В другой предпочтительной форме выполнения, вышеупомянутые коллекторы экранных труб 6 расположены спереди и сзади от упомянутой топочной камеры или справа и слева от упомянутой топочной камеры.

В одной из предпочтительных форм выполнения, вышеупомянутые коллекторы теплообменных труб выполнены, по существу, вертикальными или ориентированы под острым углом к вертикальной плоскости.

В еще одной предпочтительной форме выполнения, вышеупомянутые коллекторы теплообменных труб снабжены внутренними перегородками, выполненными таким образом, чтобы обеспечить, по меньшей мере, однократное изменение направление движения теплоносителя в каждой из вышеупомянутых батарей теплообменных труб, которые с ними соединены.

В другой предпочтительной форме выполнения, вышеупомянутые коллекторы экранных труб, расположены горизонтально или под небольшим углом к горизонтальной плоскости.

В одной из предпочтительных форм выполнения, вышеупомянутые коллекторы экранных труб 6 снабжены внутренними перегородками, выполненными таким образом, чтобы обеспечить, по меньшей мере, однократное изменение направление движение теплоносителя в каждой из вышеупомянутых батарей экранных труб 6, которые с ними соединены.

В еще одной предпочтительной форме выполнения, по меньшей мере, на одной вышеупомянутой теплообменной трубе имеющей оребренную часть, по меньшей мере, частично расположенной в пространстве газохода, расположена, по меньшей мере одна фигурная пластина 19 выполненная из металла для оптимизации теплообмена за счет контроля выхода сгоревших газов через оребренную часть вышеупомянутых теплообменных труб.

В другой предпочтительной форме выполнения, вышеупомянутые батареи экранных труб 6 дополнительно снабжены трубами 3, 14, расположенными по краям вышеупомянутых батарей экранных труб б.

В одной из предпочтительных форм выполнения, вышеупомянутые батареи теплообменных труб имеют, по меньшей мере, один передний 10 и, по меньшей мере, один задний 8 коллекторы теплообменных труб, при этом концы теплообменных труб в вышеупомянутых батареях теплообменных труб, расположенных целиком или преимущественно в левой части топочной камеры сообщены, по меньшей мере, с одним передним 10 и, по меньшей мере, с одним задним 8 коллекторами теплообменных труб, и концы теплообменных труб в вышеупомянутых батареях теплообменных труб, расположенных целиком или преимущественно в правой части топочной камеры сообщены, по меньшей мере, с одним передним 10 и, по меньшей мере, с одним задним 8 коллекторами теплообменных труб.

В еще одной предпочтительной форме выполнения, вышеупомянутые теплообменные трубы сгруппированы, по меньшей мере, в четыре батареи, при этом две из этих батарей (левые) расположены целиком или преимущественно в левой части топочной камеры и образуют два ряда 9, 23 теплообменных труб, а две другие (правые), соответственно, расположены целиком или преимущественно в правой части топочной камеры и также образуют два ряда 9, 23 теплообменных труб.

Возможность применять теплообменные трубы в один или два ряда 9, 23 позволяет изготавливать котлы с оптимальными размерами во всем диапазоне мощности. В малых котлах достаточно одного ряда теплообменных труб, а в больших котла предпочтительнее два ряда для уменьшения габаритов котла. В другой предпочтительной форме выполнения, теплообменные трубы (9) одного вышеупомянутого ряда одной батареи расположены в шахматном порядке относительно теплообменных труб 23 другого вышеупомянутого ряда другой батареи, расположенных с одной стороны топочной камеры.

При расположении рядов в шахматном порядке значительно увеличивается теплоотдача от сгоревших газов к теплообменным трубам за счет зигзагообразного движения сгоревших газов в конвективной части.

В одной из предпочтительных форм выполнения, вышеупомянутые теплообменные трубы второго ряда 23 являются гладкими.

В еще одной предпочтительной форме выполнения, по меньшей мере, часть вышеупомянутых теплообменных труб второго ряда 23, по меньшей мере, частично оребрены.

В другой предпочтительной форме выполнения, вышеупомянутые теплообменные трубы в каждом ряду расположены, по существу, параллельно друг другу.

В одной из предпочтительных форм выполнения, вышеупомянутые теплообменные трубы в каждом ряду 9, 23 выполнены однотипными.

В еще одной предпочтительной форме выполнения, вышеупомянутые теплообменные трубы в каждом ряду 9, 23 выполнены не однотипными.

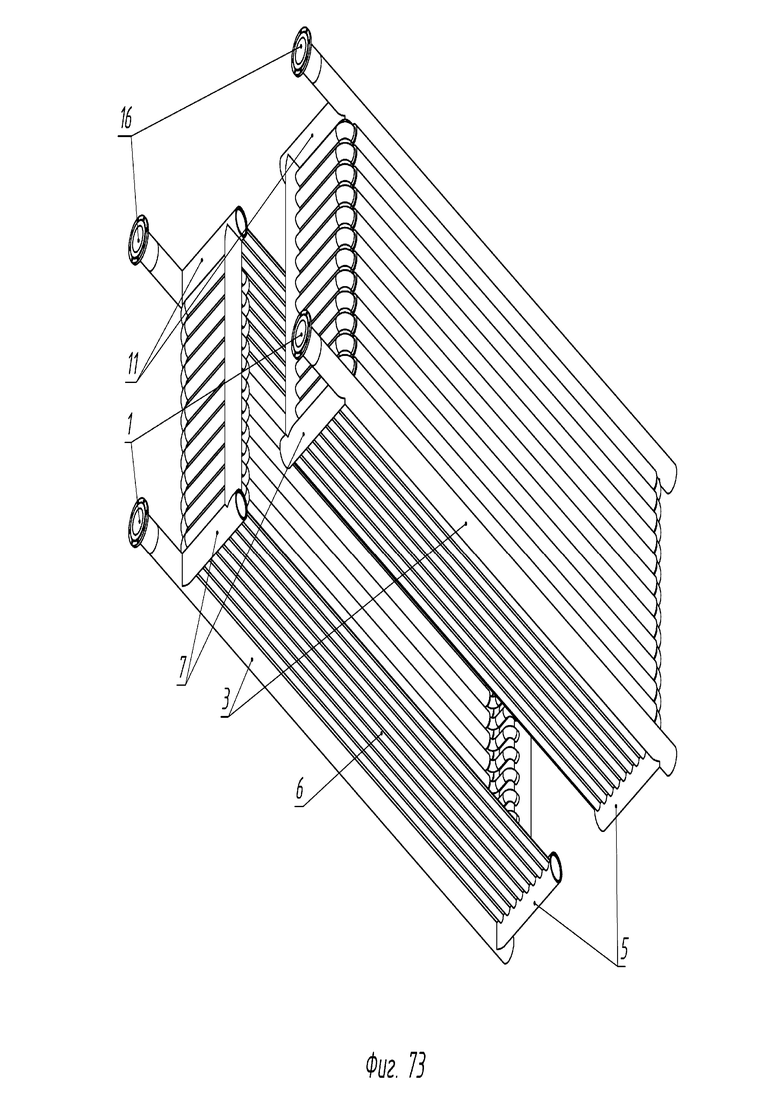

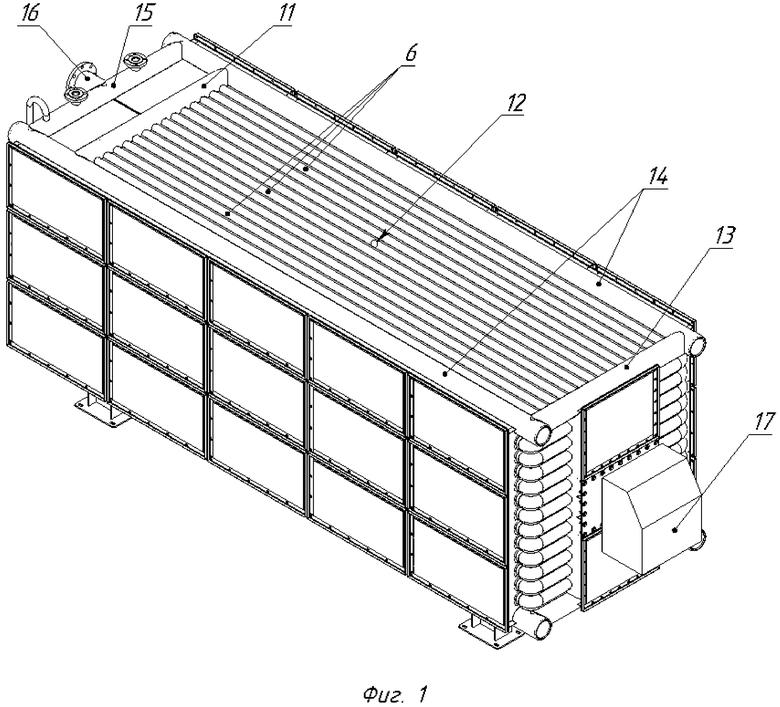

В одной из предпочтительных форм выполнения вышеописанный котел содержит четыре батареи вышеупомянутых экранных труб 6 и восемь коллекторов экранных труб б; четыре верхних 11, 13 и четыре нижних 5, 7, при этом трубы 6 первой верхней батареи одним своим концом сообщены с первым верхним передним коллектором 13, а другим своим концом сообщены с первым верхним задним коллектором 11; трубы 6 второй верхней батареи одним своим концом сообщены со вторым верхним передним коллектором 13, а другим своим концом сообщены со вторым верхним задним коллектором 11; трубы 6 первой нижней батареи одним своим концом сообщены с первым нижним передним коллектором 5, а другим своим концом сообщены с первым нижним задним коллектором 7; трубы второй нижней батареи одним своим концом сообщены со вторым нижним передним коллектором 5, а другим своим концом сообщены со вторым нижним задним коллектором 7.(см. Фиг. 72 и 73). Наличие четырех коллекторов экранных труб в верхней части и четырех коллекторов экранных труб в нижней части и двух батарей экранных труб в верхней части и двух батарей экранных труб в нижней части котла позволяет изготавливать котел из двух отдельных половин с независимыми водяными контурами. Такое исполнение облегчает изготовление котла на производстве и значительно упрощает монтаж котла в помещении котельной из двух более легких и меньших по габариту половин котла. Также уменьшаются затраты на перевозку до места установки и упрощается ремонт котла при необходимости.

КРАТКОЕ ОПИСАНИЕ ФИГУР ЧЕРТЕЖЕЙ

Фиг. 1 Одна из частных форм воплощения котла в аксонометрии (передняя часть на переднем плане).

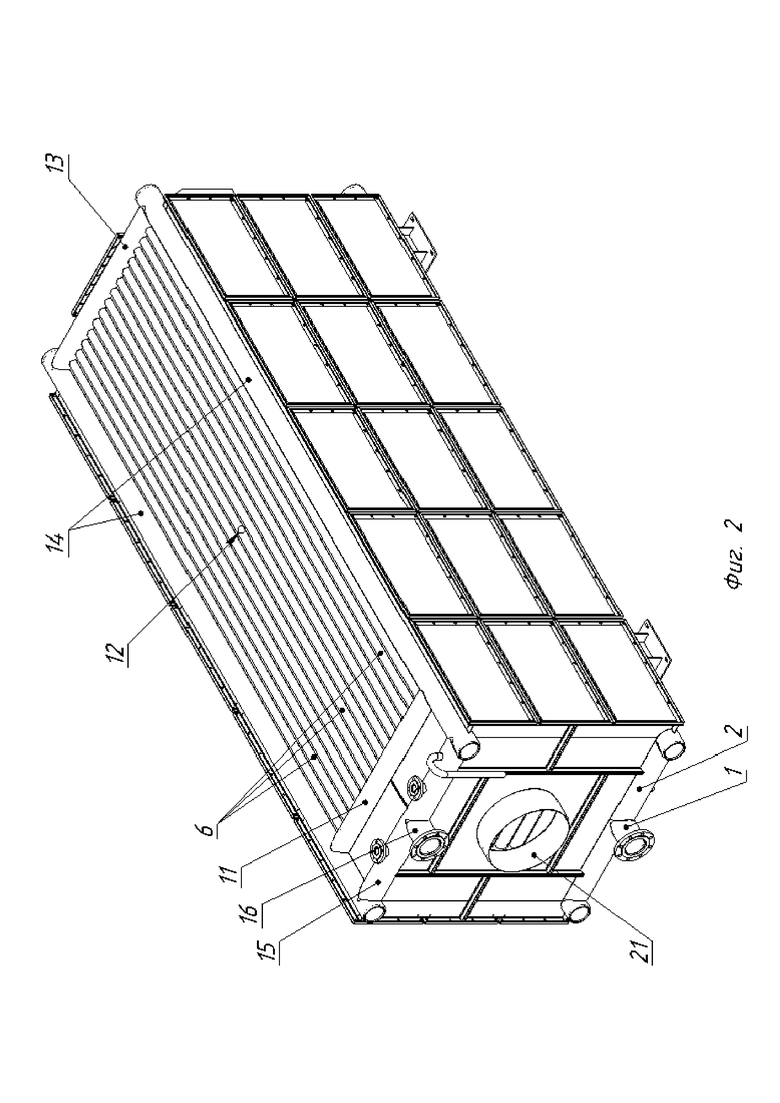

Фиг. 2 Котел с фиг. 1, в аксонометрии (задняя часть на переднем плане).

Фиг. 3 Котел с фиг. 1, в аксонометрии (передняя часть на переднем плане), с удаленными крышками боковых газоходов.

Фиг. 4 Вид котла с фиг.1 спереди.

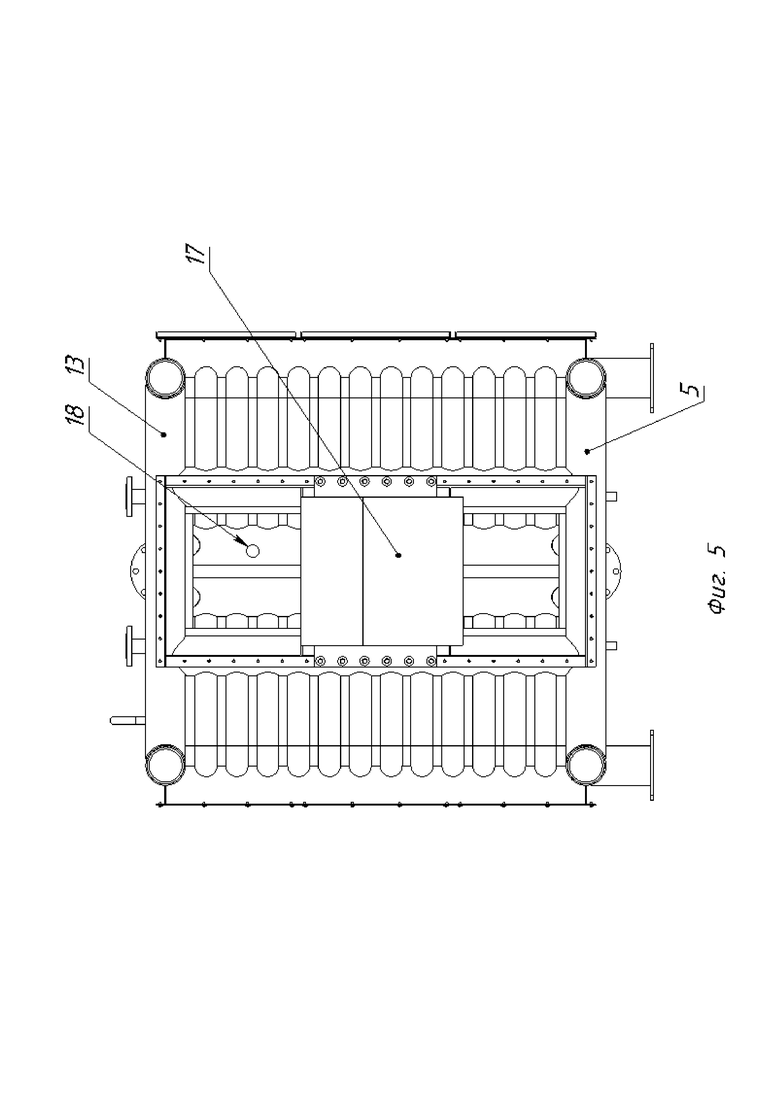

Фиг. 5 Котел с фиг. 4 с удаленными крышками проема сверху и снизу от горелки.

Фиг. 6 Вид котла с фиг. 1 сзади.

Фиг. 7 Вид котла с фиг. 6 сзади с удаленной задней стенкой газохода.

Фиг. 8 Вид котла с фиг. 1 сверху.

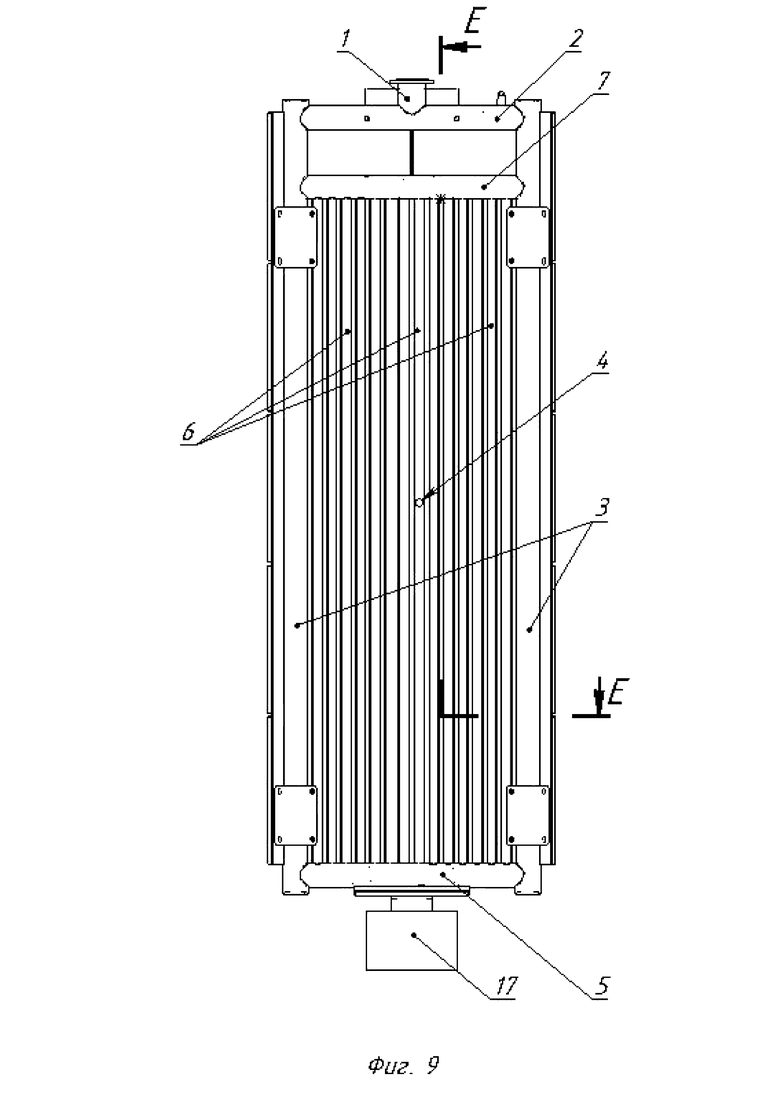

Фиг. 9 Вид котла с фиг. 1 снизу.

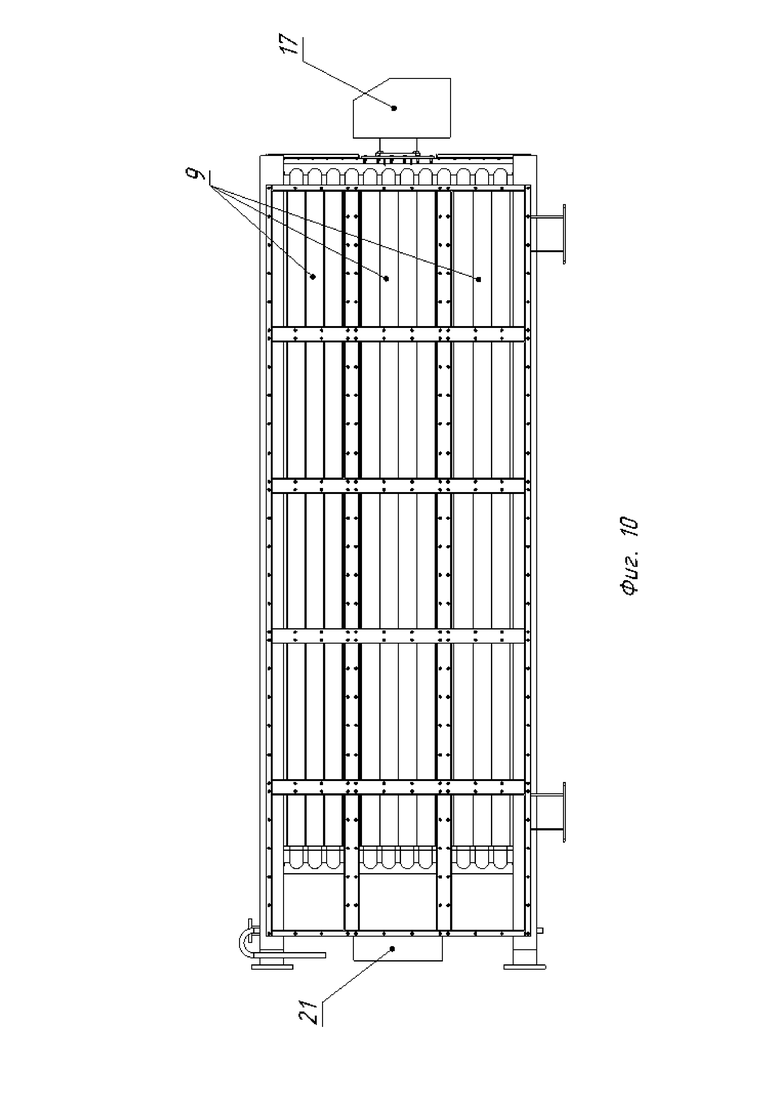

Фиг. 10 Вид котла с фиг. 1 слева с удаленными крышками газохода.

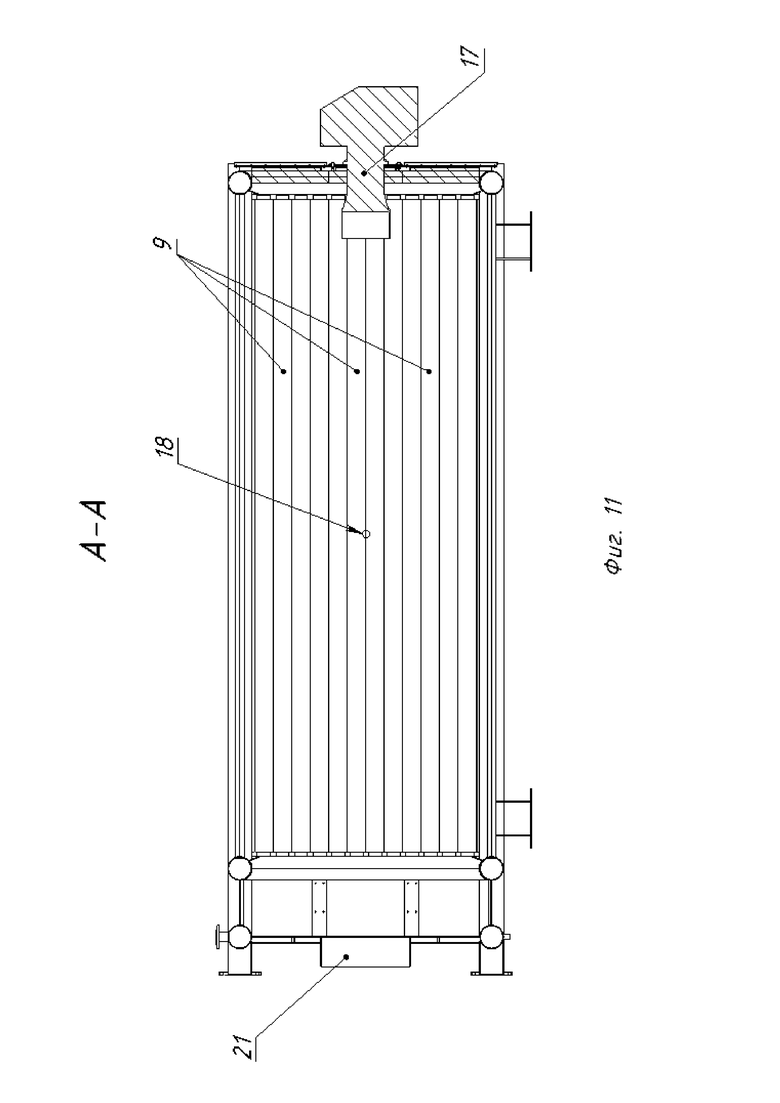

Фиг. 11 Разрез А-А (см. фиг. 4).

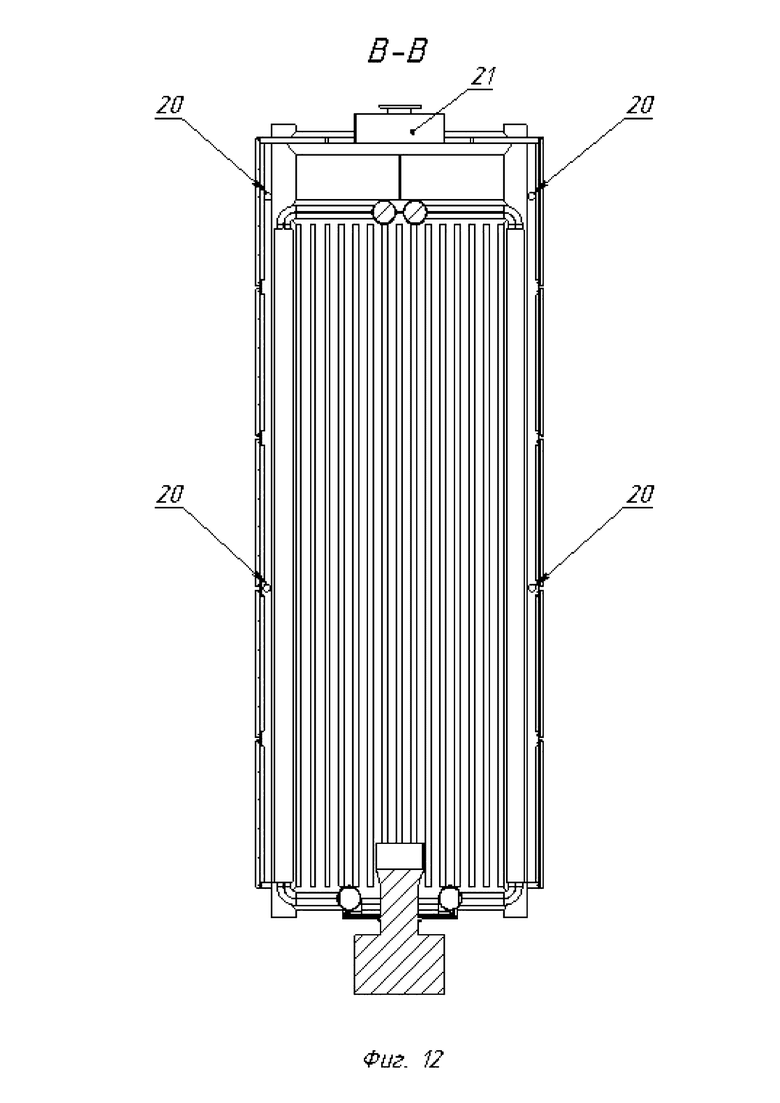

Фиг. 12 Разрез В-В (см. фиг. 4).

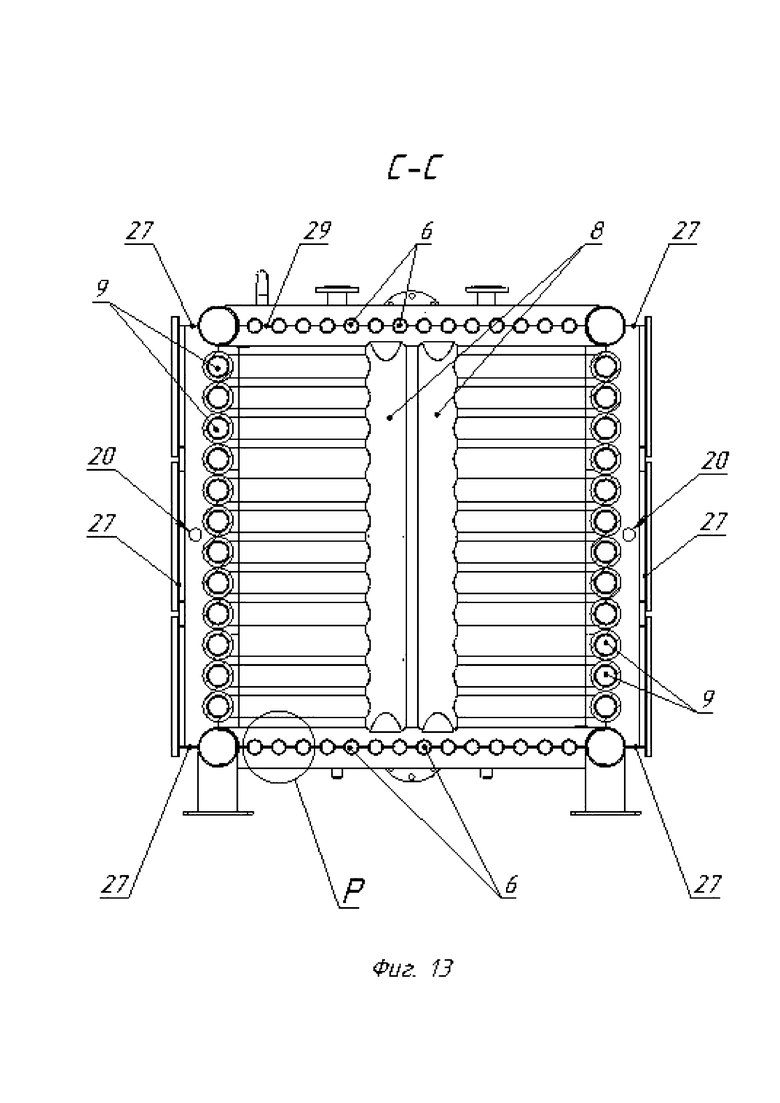

Фиг. 13 Разрез С-С (см. фиг. 8).

Фиг. 14 Частичный разрез котла L-L (см. фиг. 6), в аксонометрии (передняя часть котла на переднем плане).

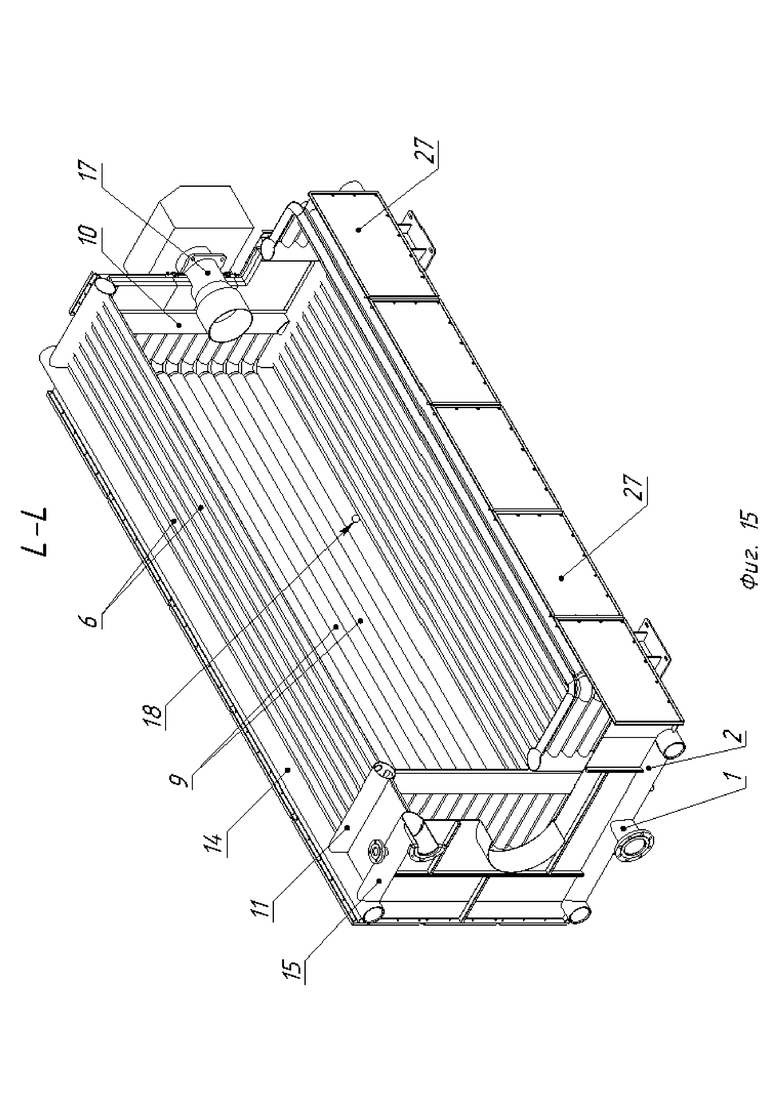

Фиг. 15 Частичный разрез котла L-L (см. фиг. 6) в аксонометрии (задняя часть котла на переднем плане).

Фиг. 16 Частичный разрез котла D-D (см. фиг. 6) в аксонометрии (передняя часть котла на переднем плане).

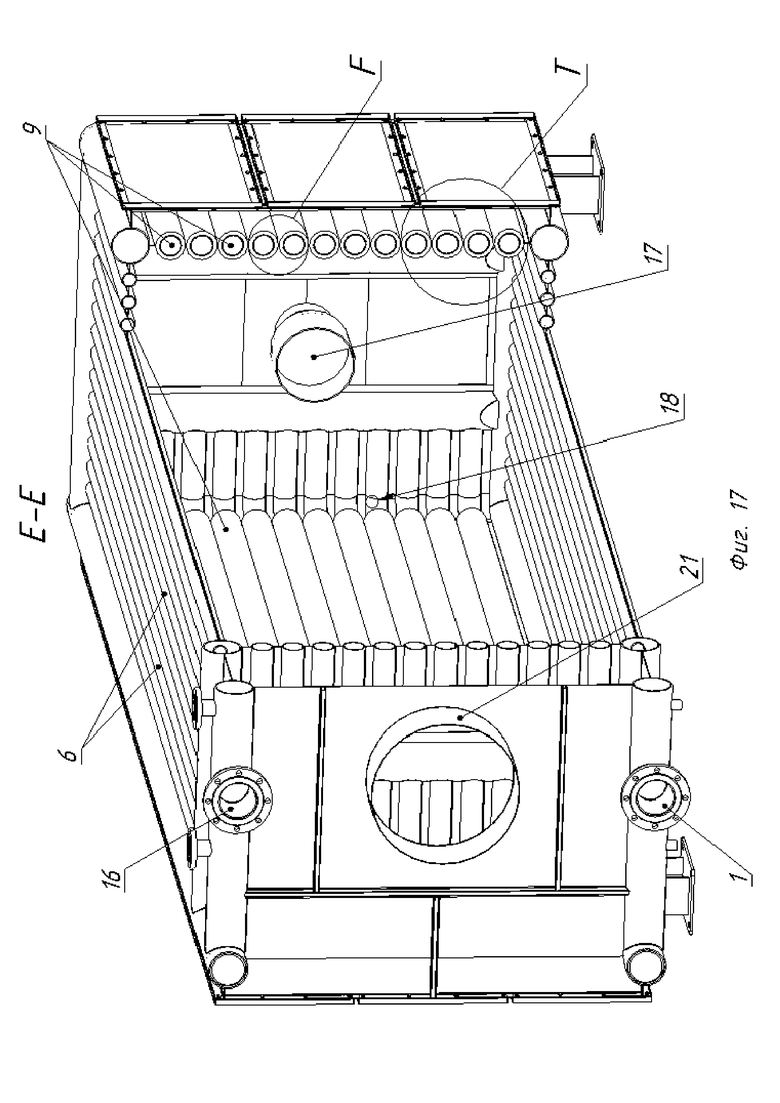

Фиг. 17 Частичный разрез котла Е-Е (см. фиг. 9) в аксонометрии (задняя часть котла на переднем плане).

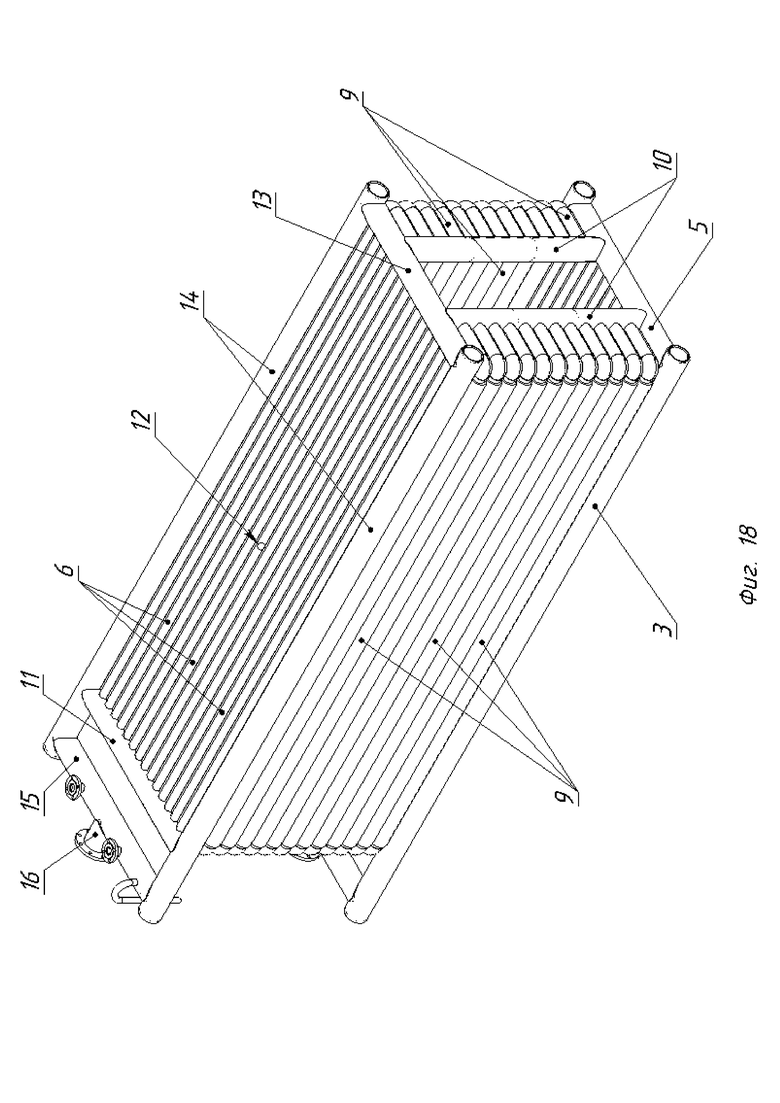

Фиг. 18 Теплообменник котла с фиг. 1 в аксонометрии (передняя часть теплообменника на переднем плане).

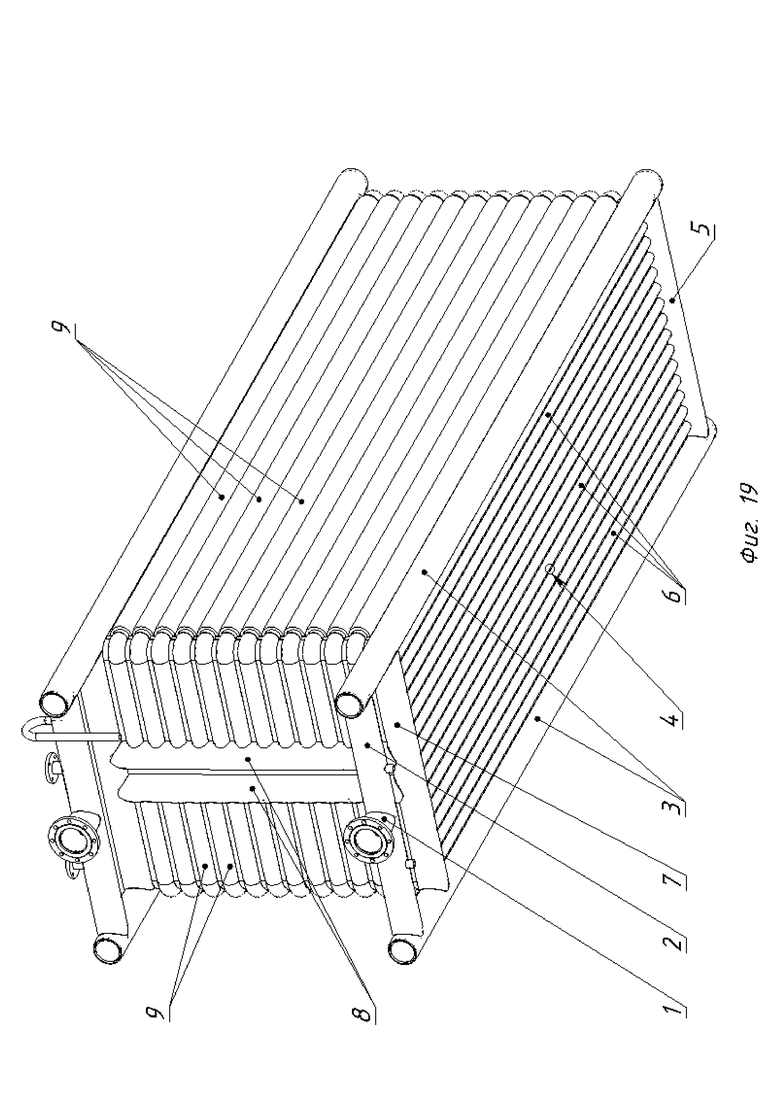

Фиг. 19 Теплообменник котла с фиг. 18 (задняя часть теплообменника на переднем плане).

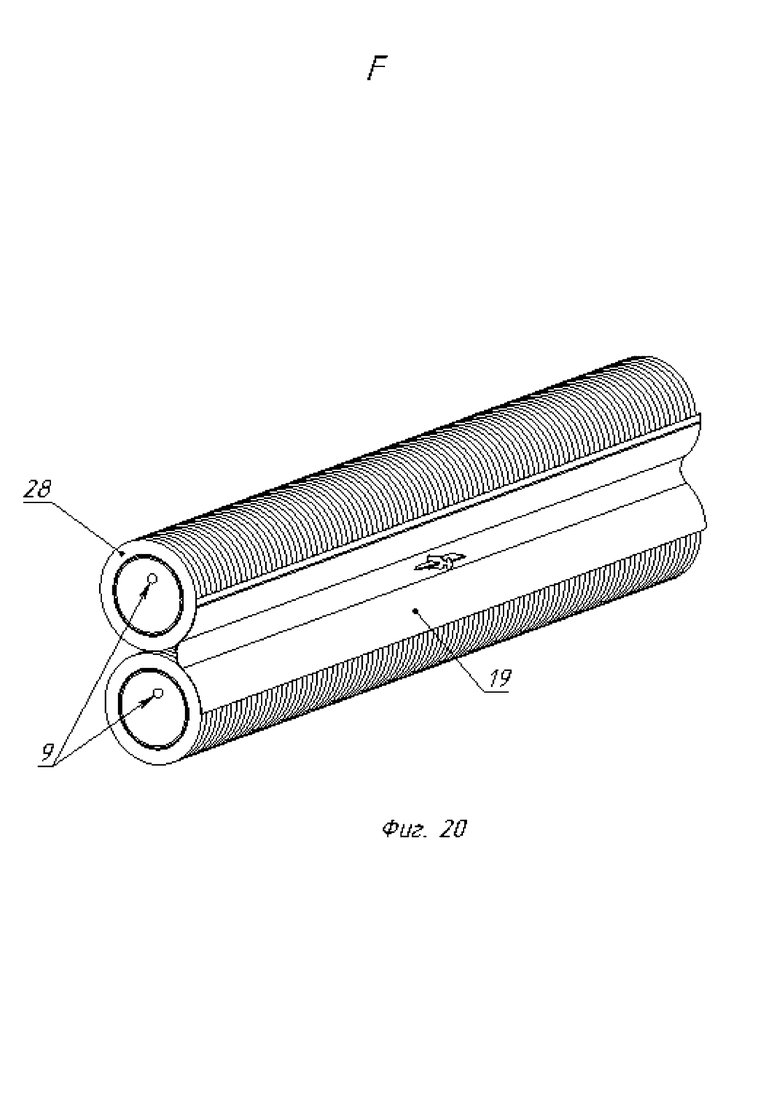

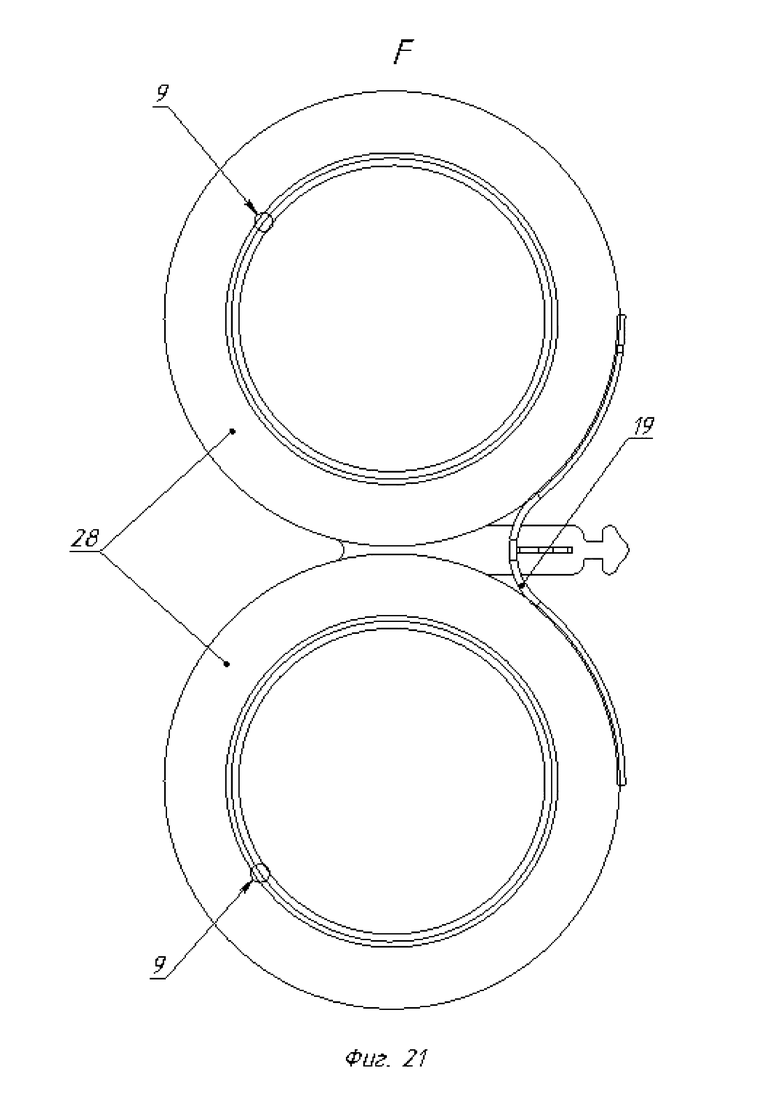

Фиг. 20 Вид F (см. фиг. 17), фигурная пластина 19, установленная на оребренной части труб 9.

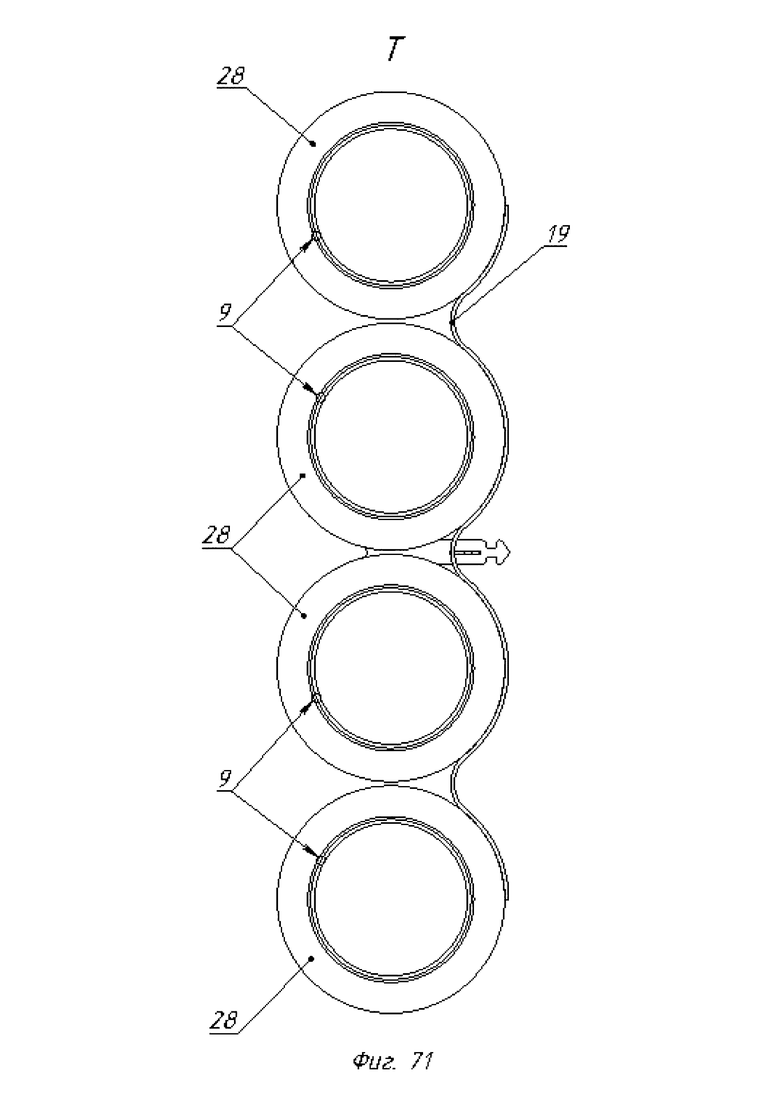

Фиг. 21 Разрез труб 9 и фигурной пластины 19 с фиг. 20.

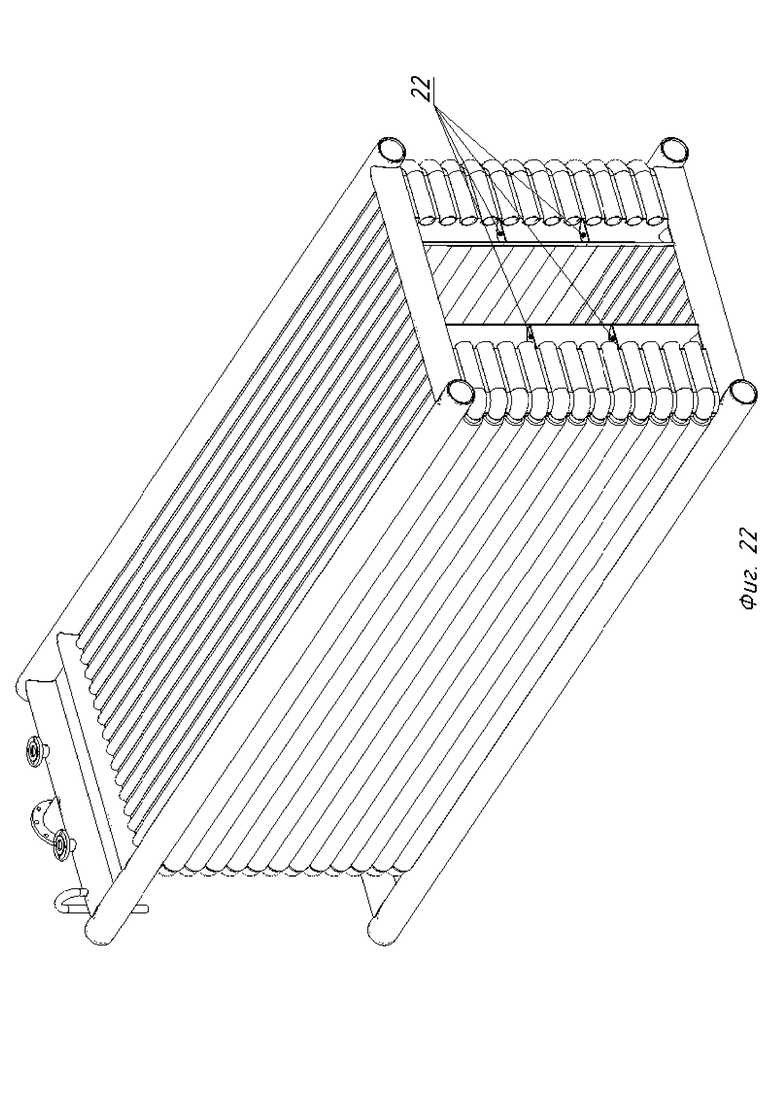

Фиг. 22 Частичный разрез коллекторов 8 и 9 передней части котла с фиг. 1, показывающий перегородки 22.

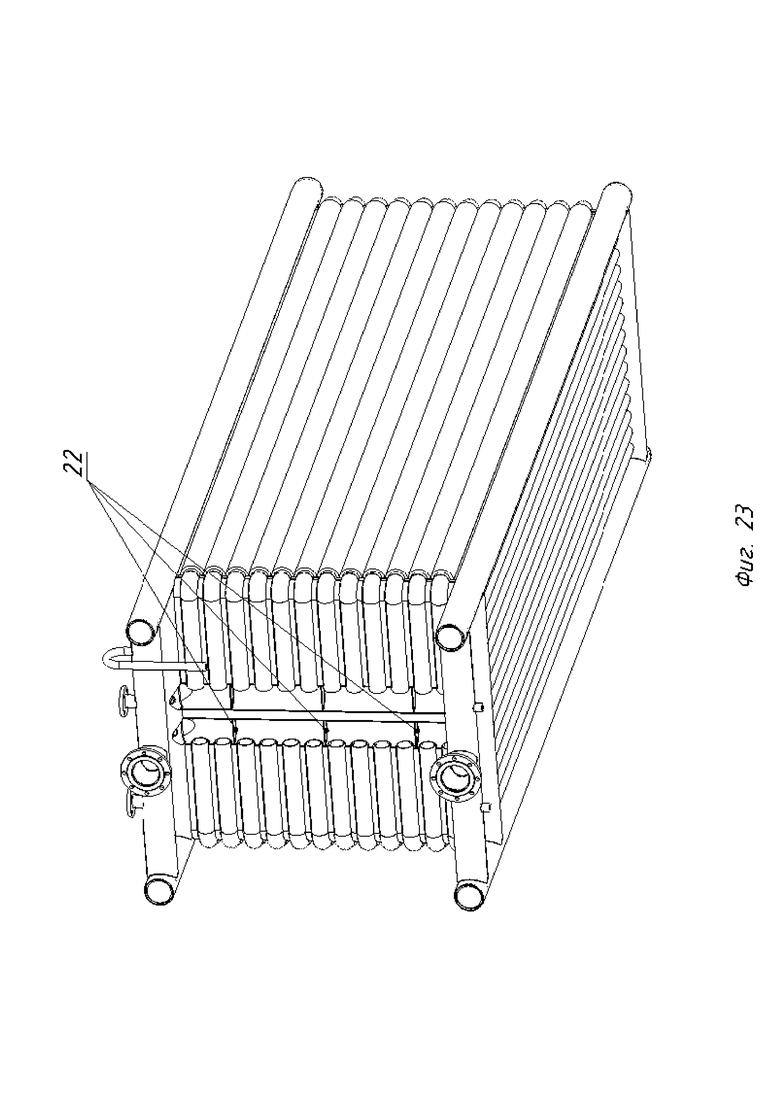

Фиг. 23 Частичный разрез коллекторов задней части котла с фиг. 1, показывающий перегородки 22.

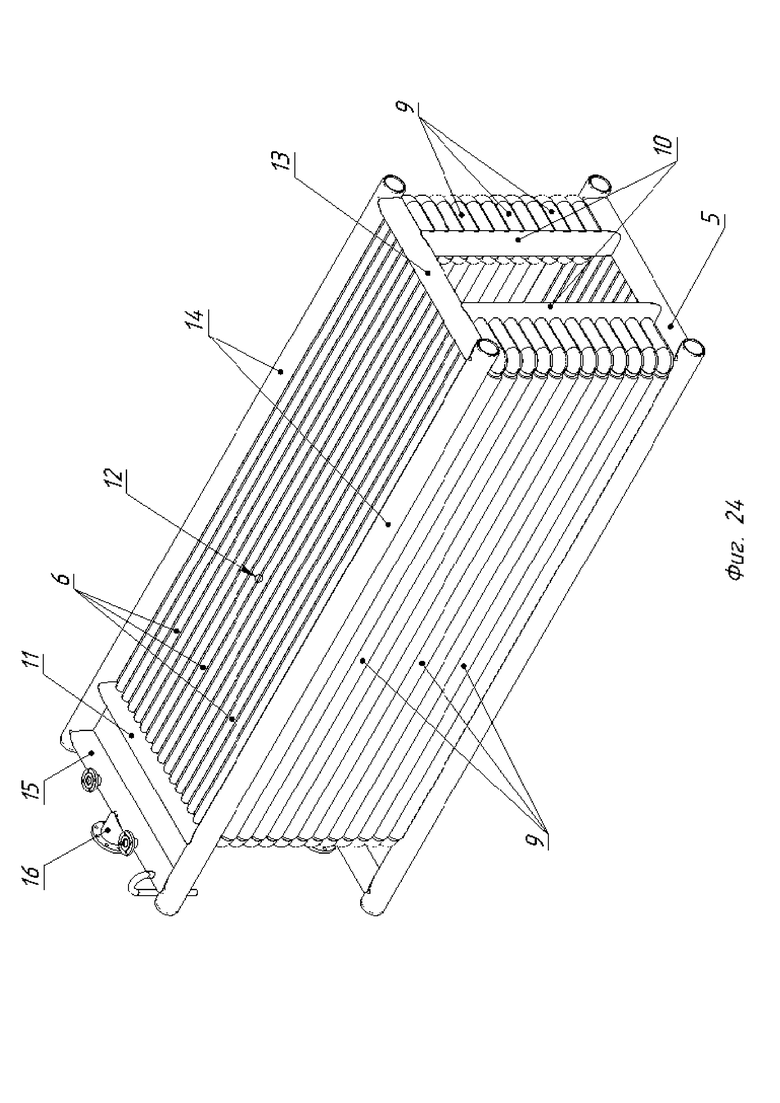

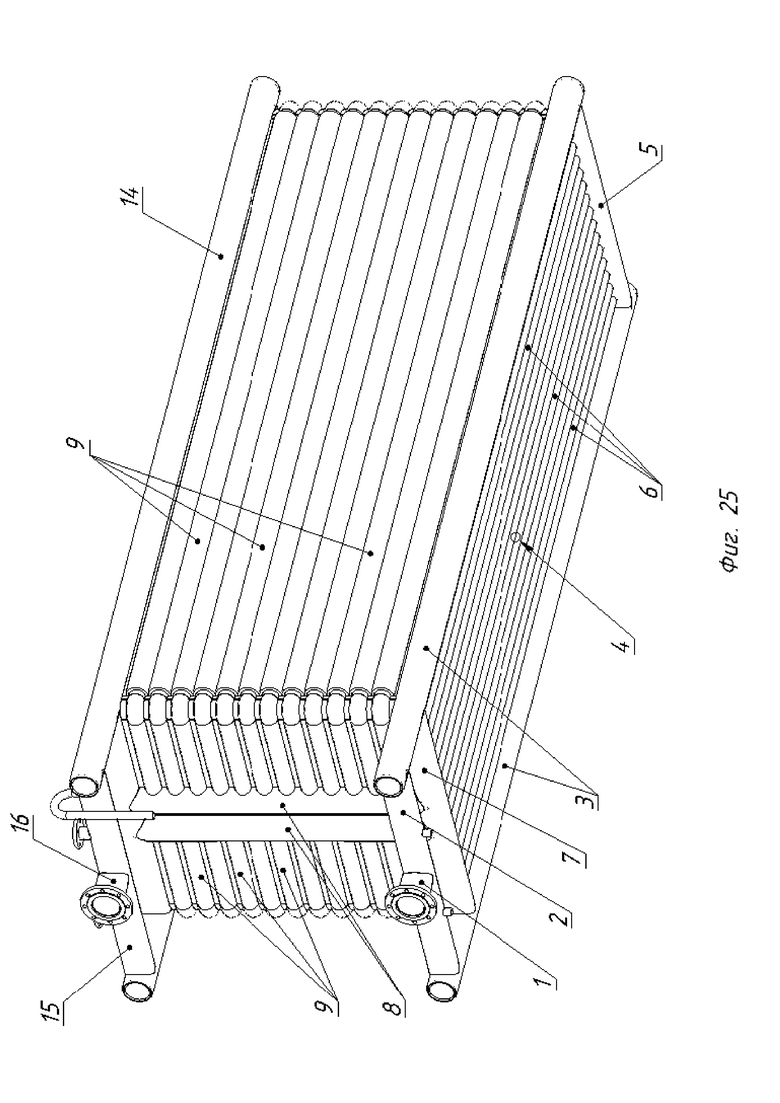

Фиг. 24 Теплообменник еще одной формы выполнения котла в аксонометрии (передняя часть на переднем плане); теплообменные трубы, расположены в два ряда (9, 23), патрубки подачи и обратки расположены сзади и соединены с боковыми трубами «потолочной» и «основания» частей котла, через присоединительные коллекторы, два задних коллектора теплообменных труб, расположены параллельно, почти вплотную друг к другу, а два передних коллектора теплообменных труб, образуют прямоугольное окно спереди на всю высоту и не на всю ширину теплообменника.

Фиг. 25 Теплообменник с фиг. 24 в аксонометрии (задняя часть на переднем плане).

Фиг. 26 Вид спереди теплообменника с фиг. 24.

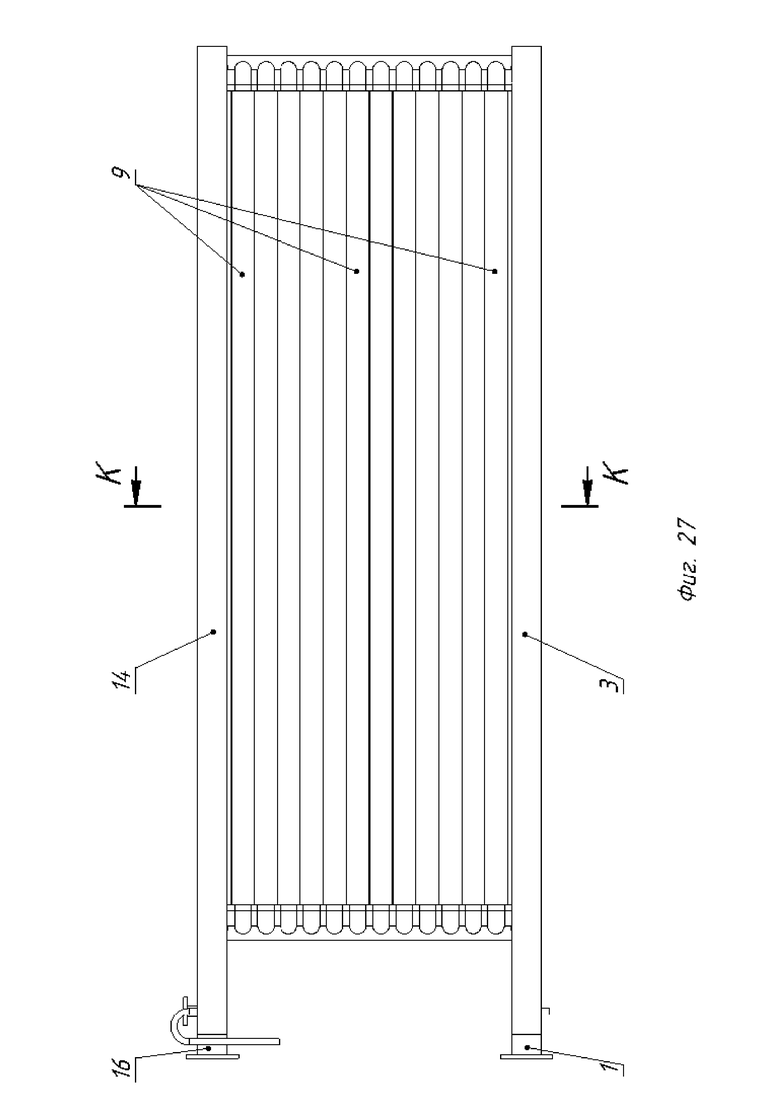

Фиг. 27 Вид теплообменника с фиг. 24 сбоку.

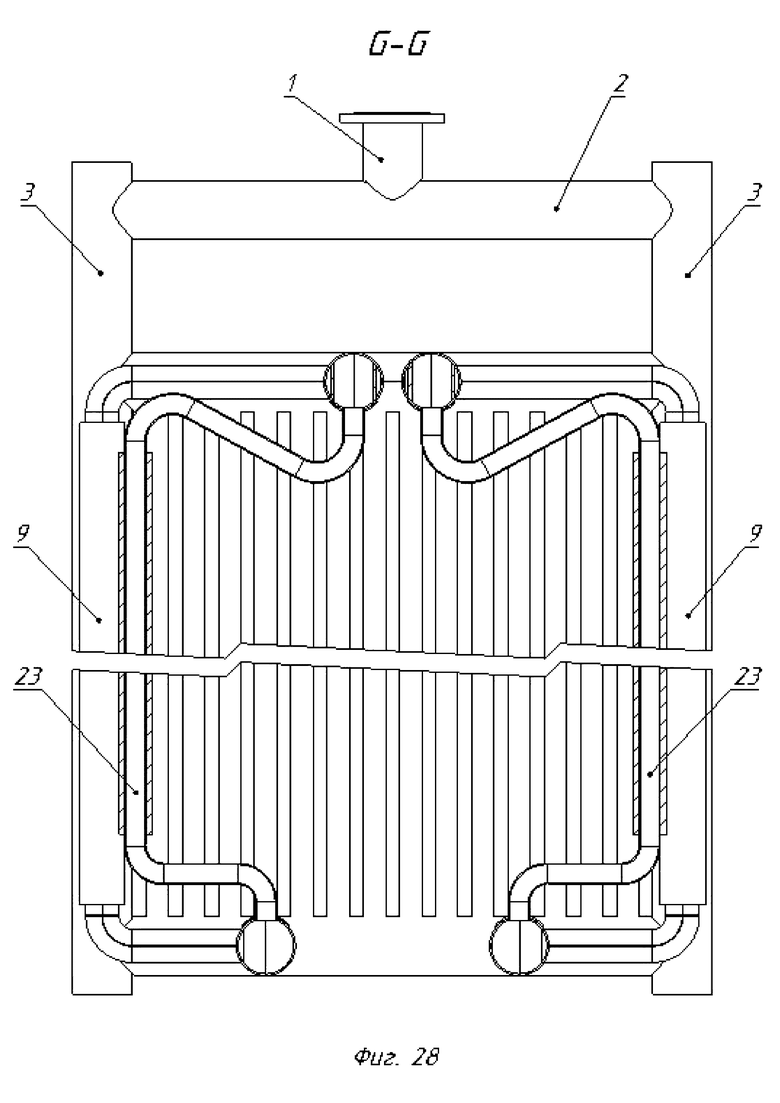

Фиг. 28 Разрез теплообменника G-G (см. фиг. 26).

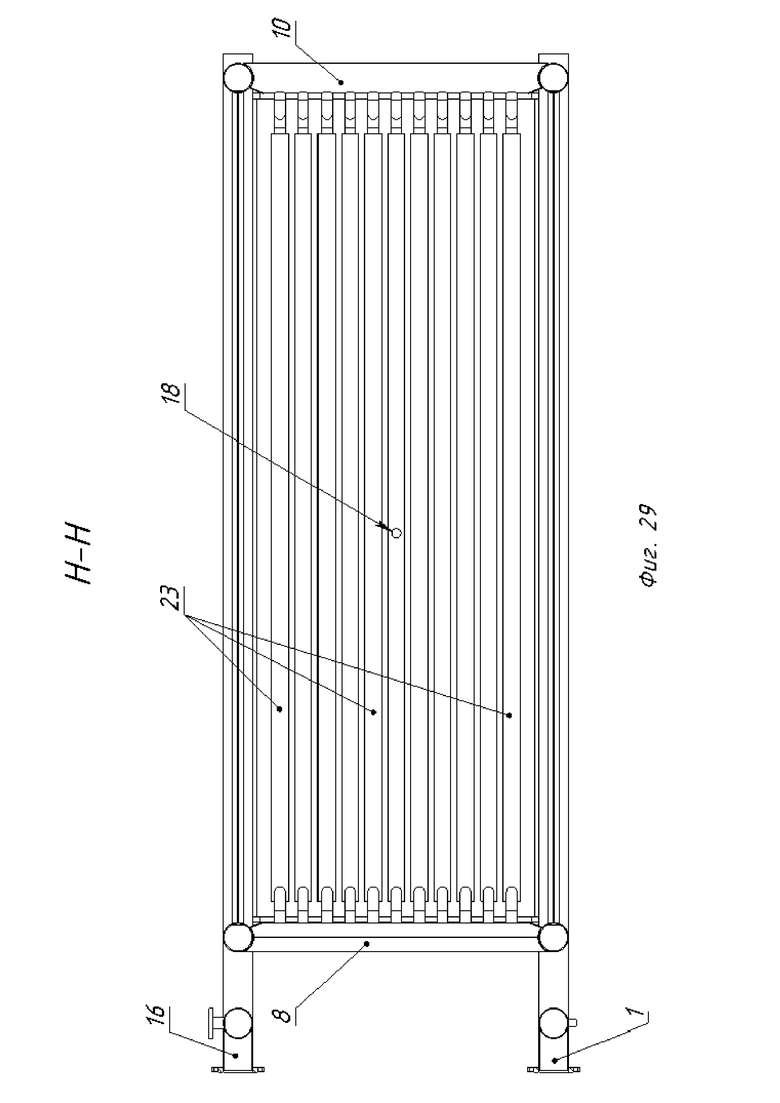

Фиг. 29 Разрез теплообменника Н-Н (см. фиг. 26).

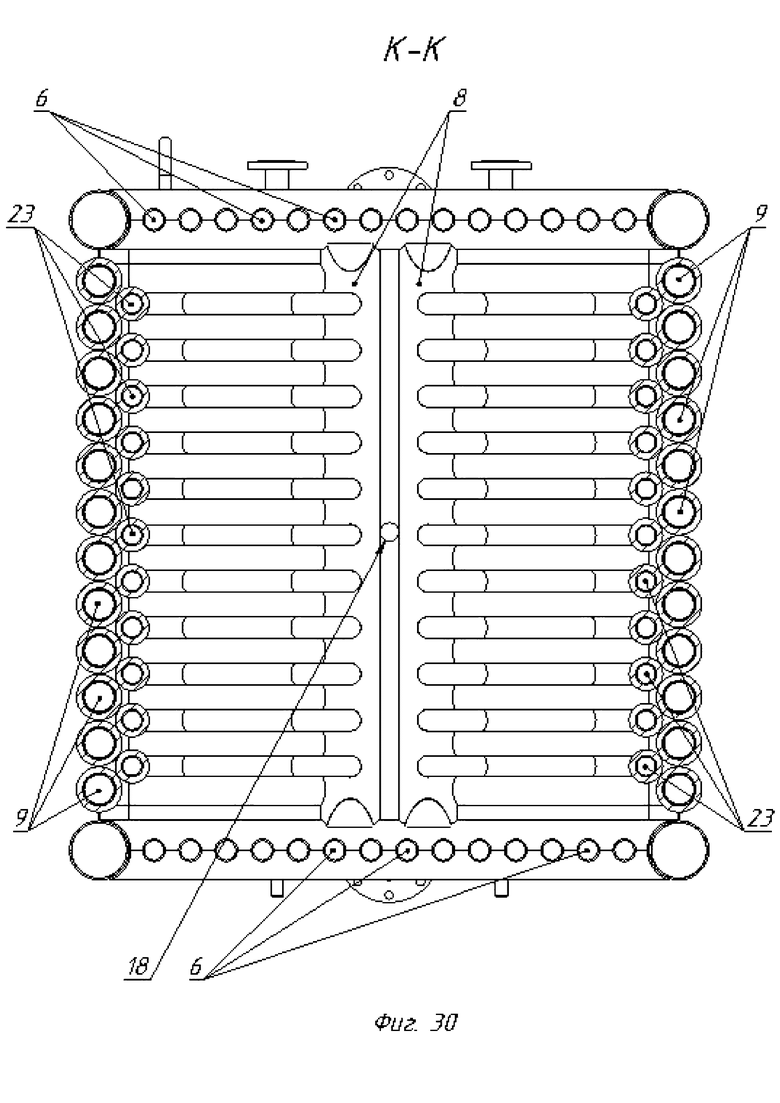

Фиг. 30 Разрез теплообменника K-K (см. фиг. 27).

Фиг. 31 Разрез теплообменника G-G (см. фиг. 26) в аксонометрии.

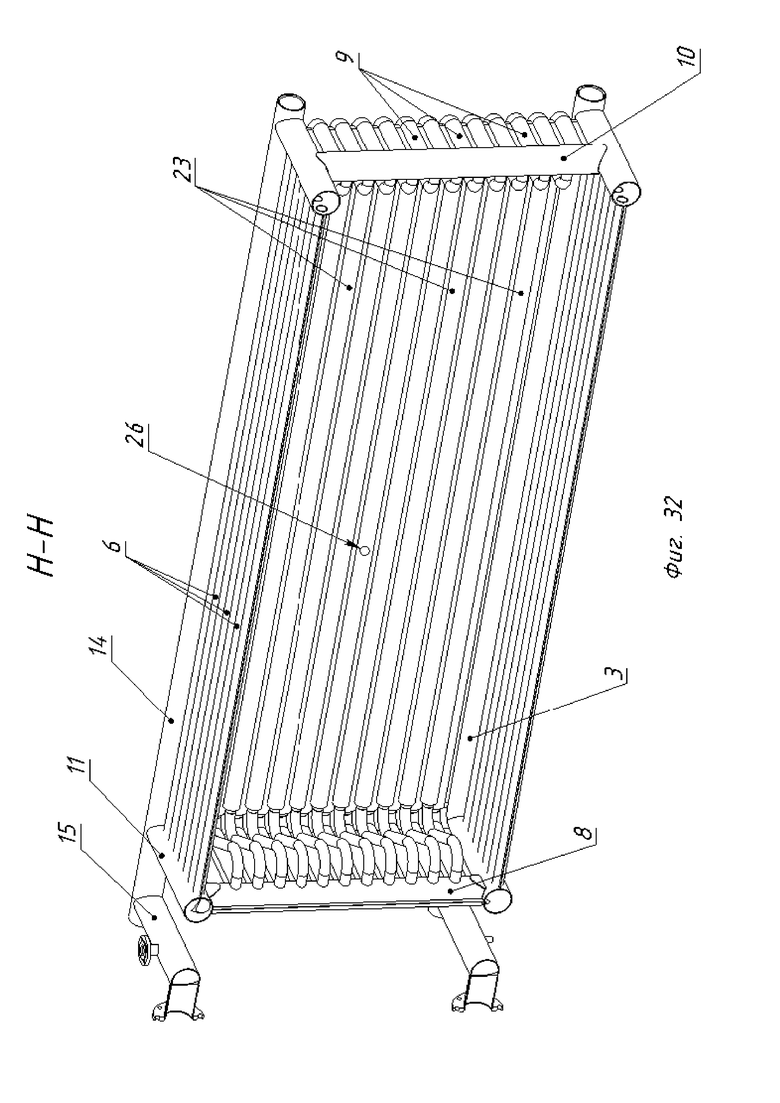

Фиг. 32 Разрез теплообменника Н-Н (см. фиг. 26) в аксонометрии.

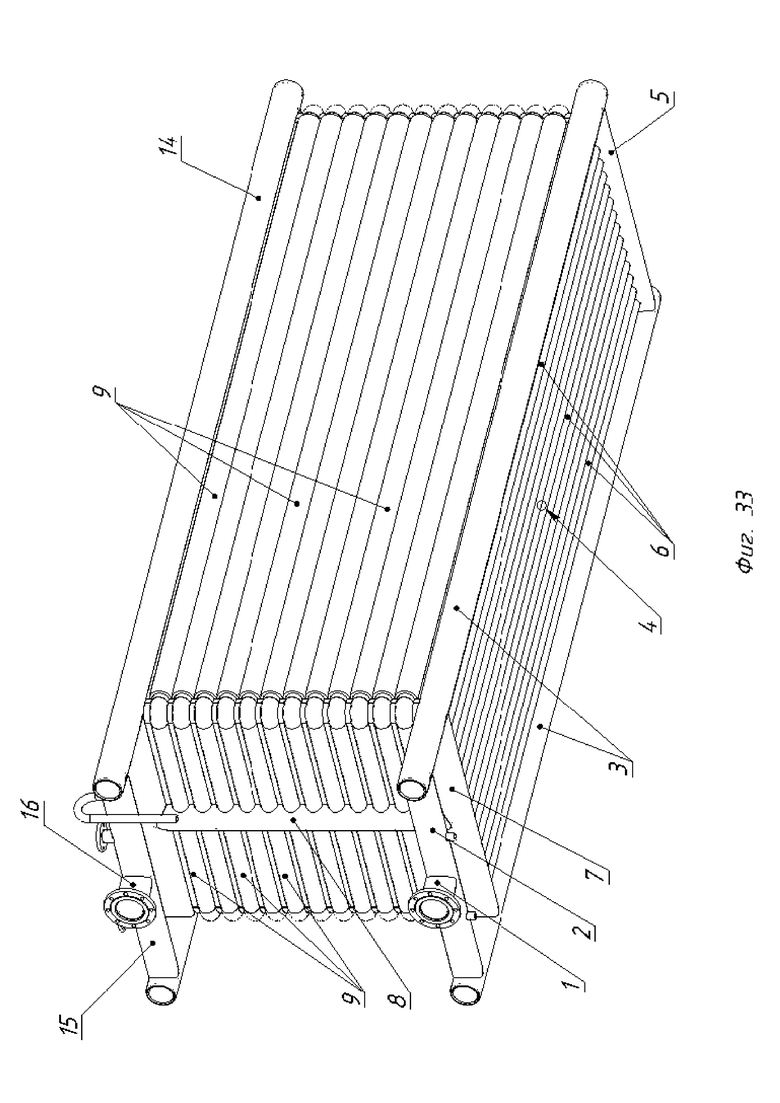

Фиг. 33 Теплообменник еще одной формы выполнения котла в аксонометрии (задняя часть на переднем плане); патрубки подачи и обратки расположены сзади и соединены с боковыми трубами «потолочной» и «основания» частей котла через присоединительные коллекторы, и в задней части котла расположен один коллектор теплообменных труб.

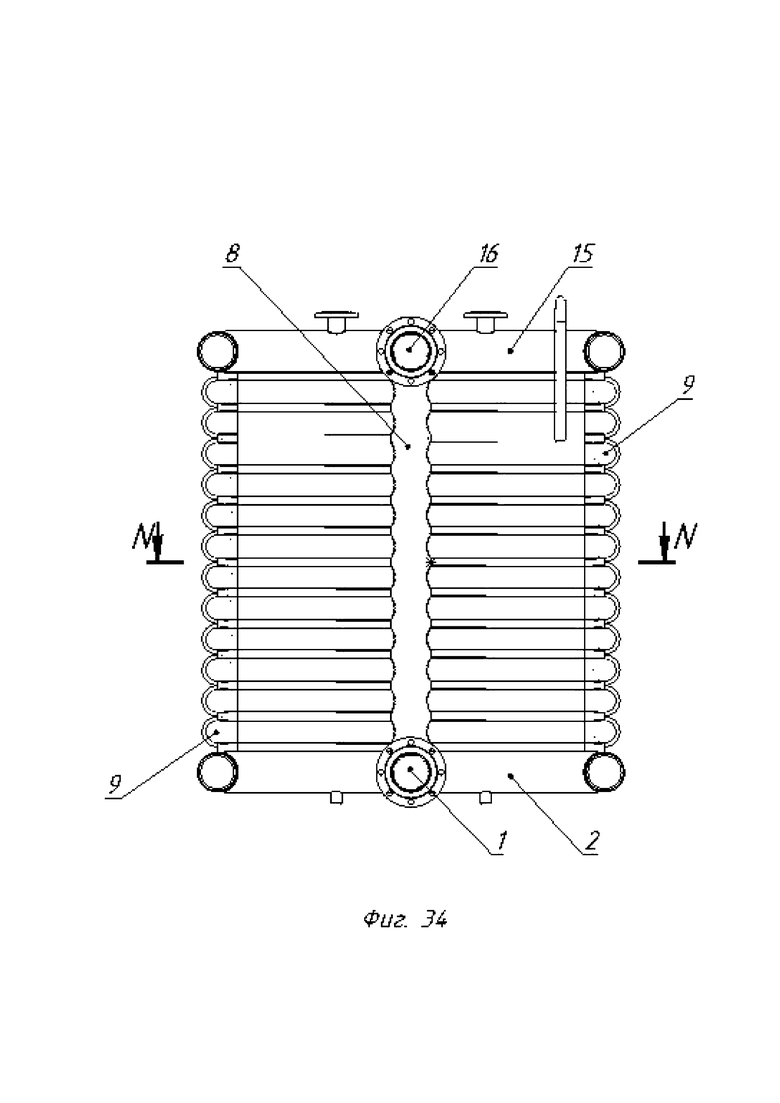

Фиг. 34 Вид сзади теплообменника котла с фиг. 33.

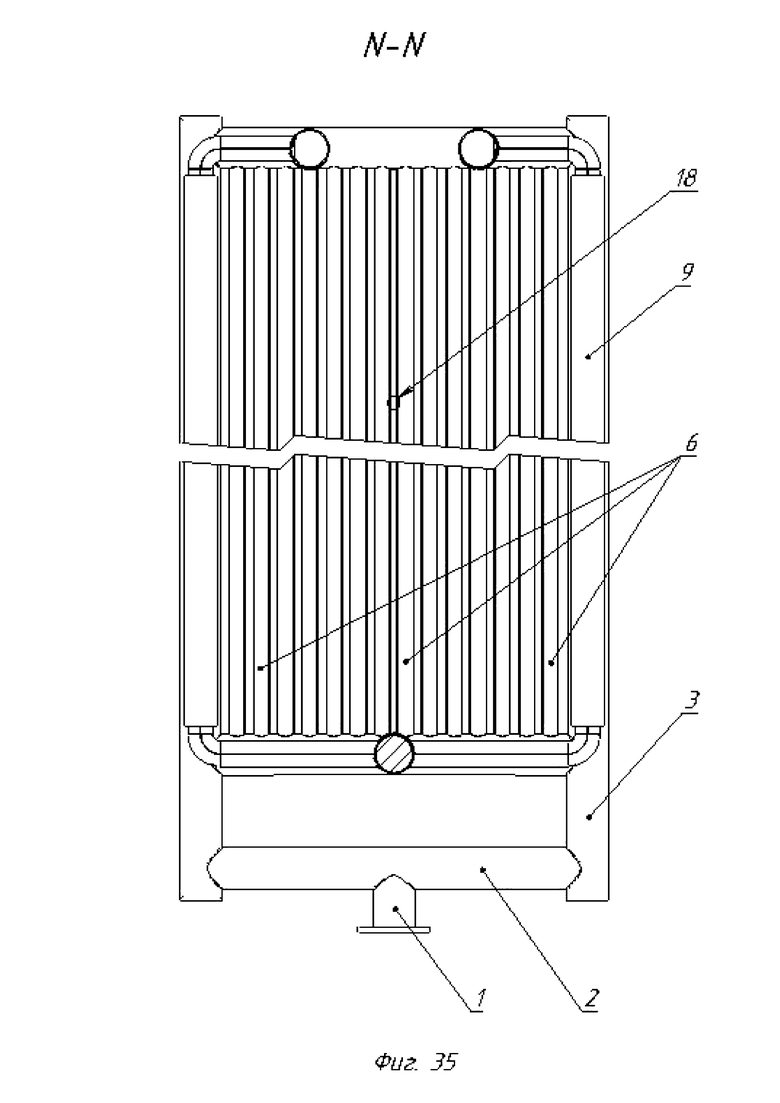

Фиг. 35 Разрез теплообменника котла с фиг. 33 N-N (см. фиг. 34).

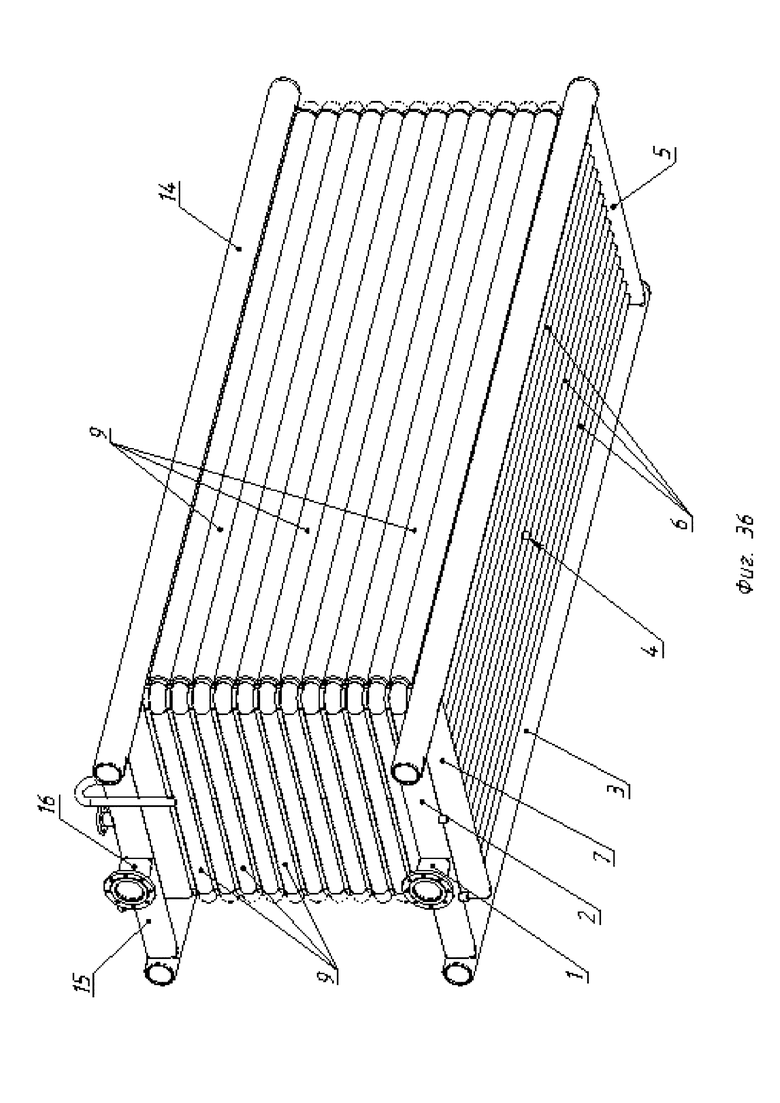

Фиг. 36 Еще одна форма выполнения котла в аксонометрии (задняя часть на переднем плане); патрубки подачи и обратки расположены сзади и соединены с боковыми трубами «потолочной» и «основания» частей котла через присоединительные коллекторы.

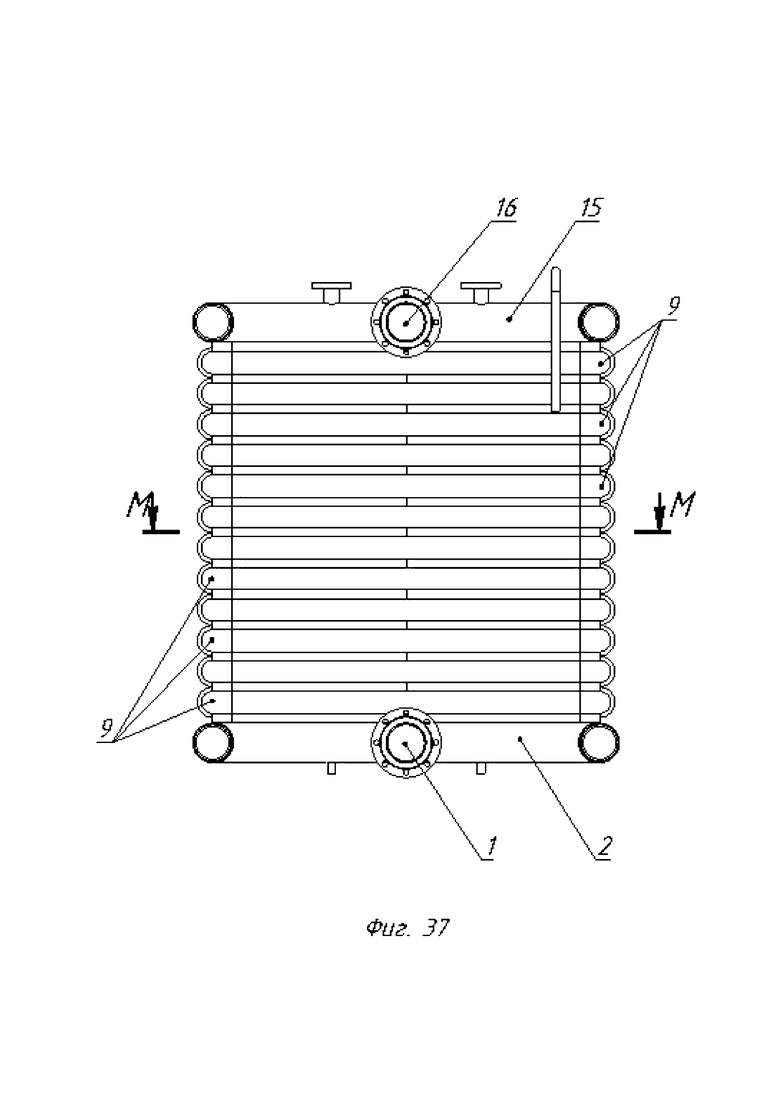

Фиг. 37 Вид сзади теплообменника котла с фиг. 36.

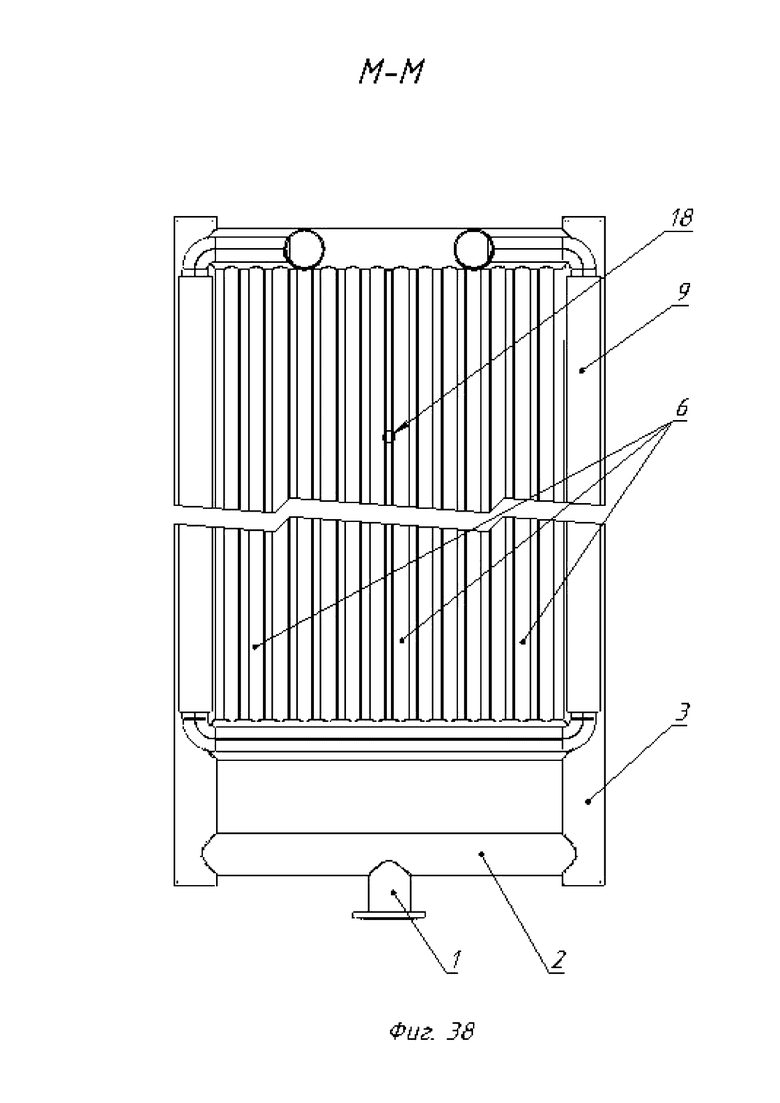

Фиг. 38 Разрез теплообменника котла с фиг. 36 М-М (см. фиг. 37).

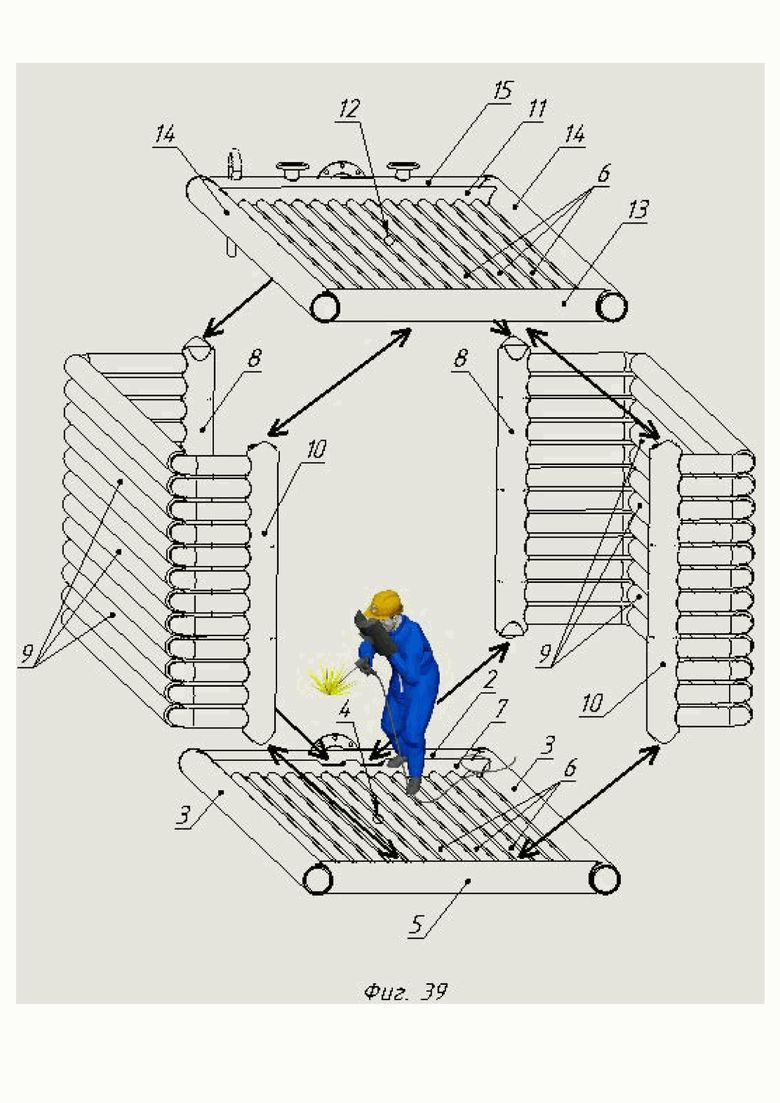

Фиг. 39 Схематически показана сборка теплообменника котла с фиг. 42.

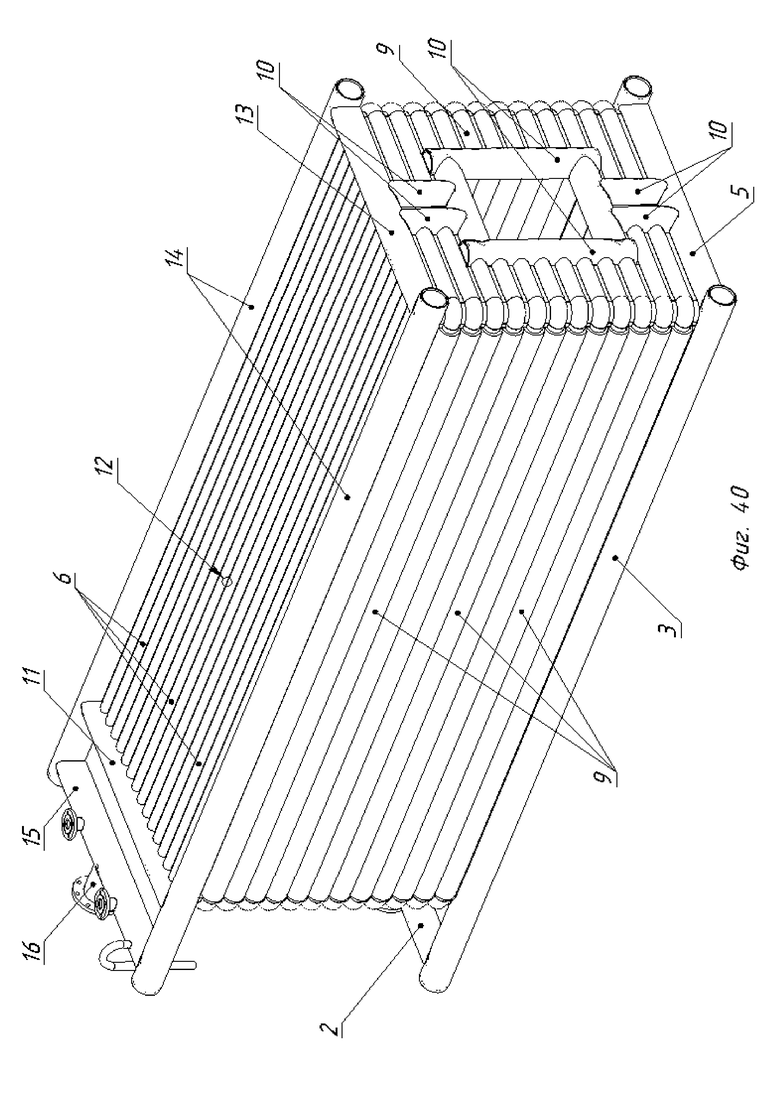

Фиг. 40 Один из вариантов теплообменника котла в аксонометрии (передняя часть на переднем плане); патрубки подачи и обратки расположены сзади и соединены с боковыми трубами «потолочной» и «основания» частей котла через присоединительные коллекторы, а передний коллектор теплообменных труб выполнен из 8 отрезков трубы, образующих прямоугольное окно спереди не на всю высоту и ширину теплообменника.

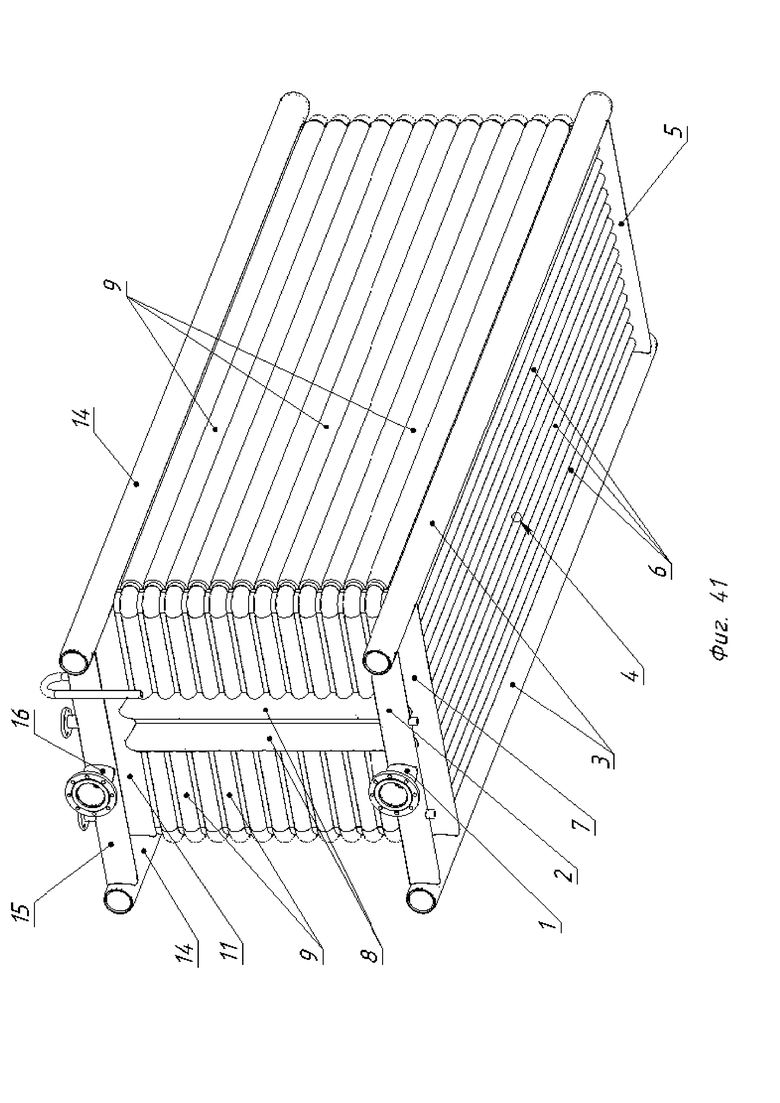

Фиг. 41 Вид сзади котла с фиг. 40 в аксонометрии (задняя часть на переднем плане).

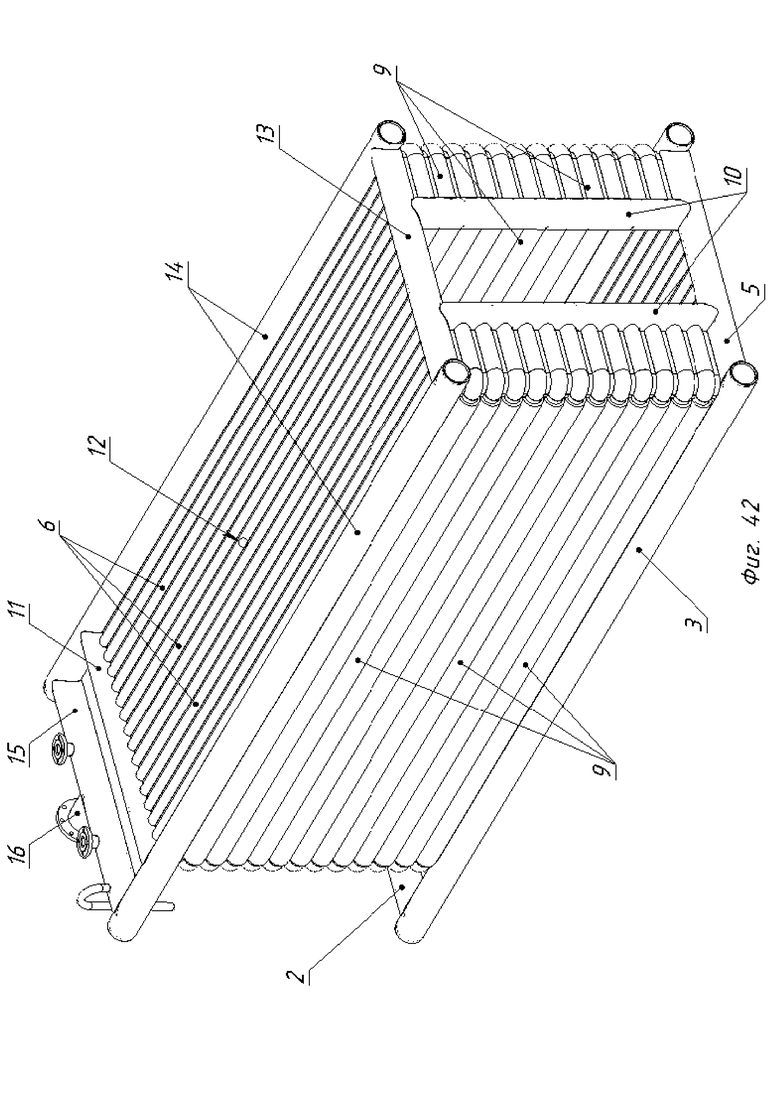

Фиг. 42 Один из вариантов теплообменника котла в аксонометрии (передняя часть на переднем плане); патрубки подачи и обратки расположены сзади и соединены с боковыми трубами «потолочной» и «основания» частей котла через присоединительные коллекторы, а два передних коллектора теплообменных труб, образуют прямоугольное окно спереди на всю высоту и не на всю ширину теплообменника.

Фиг. 43 Один из вариантов теплообменника котла в аксонометрии (передняя часть на переднем плане); патрубки подачи и обратки расположены спереди и соединены с боковыми трубами «потолочной» и «основания» частей котла через присоединительные коллекторы, а передний коллектор теплообменных труб выполнен из 8 отрезков трубы, образующих прямоугольное окно спереди не на всю высоту и ширину теплообменника.

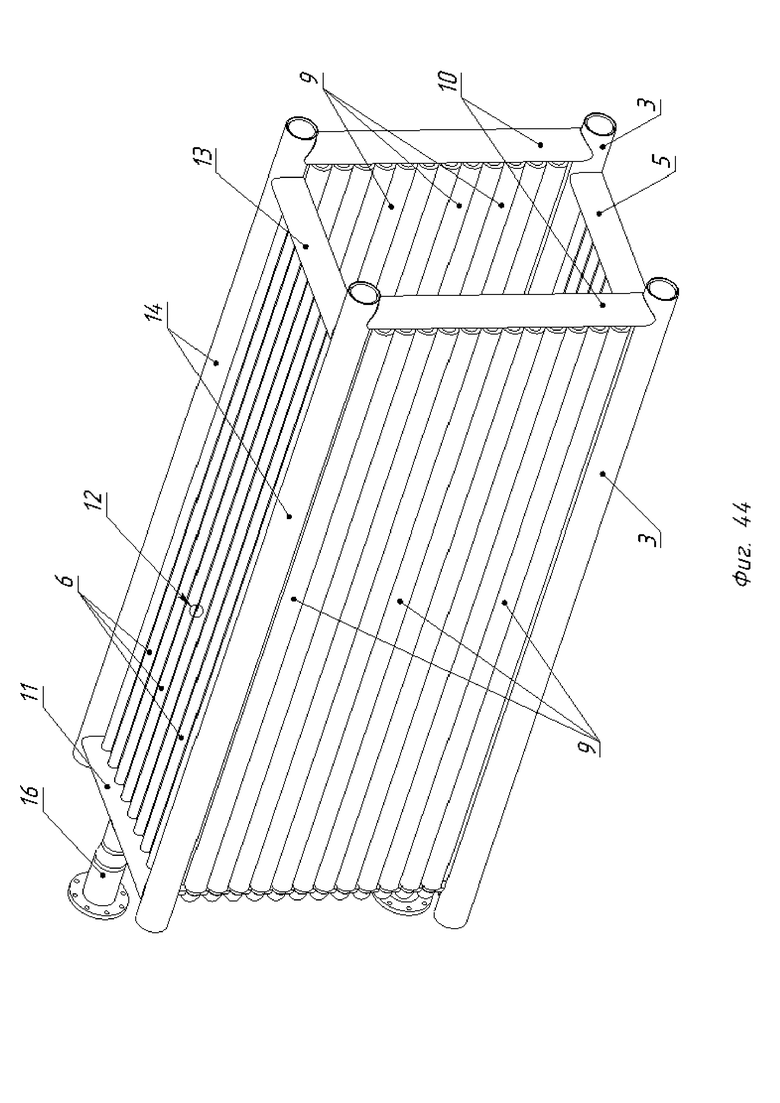

Фиг. 44 Один из вариантов теплообменника котла в аксонометрии (передняя часть на переднем плане); патрубки подачи и обратки расположены сзади и непосредственно (без использования присоединительных коллекторов) соединены с коллекторами экранных труб, а два передних коллектора теплообменных труб, образуют прямоугольное окно спереди на всю ширину и на всю высоту теплообменника.

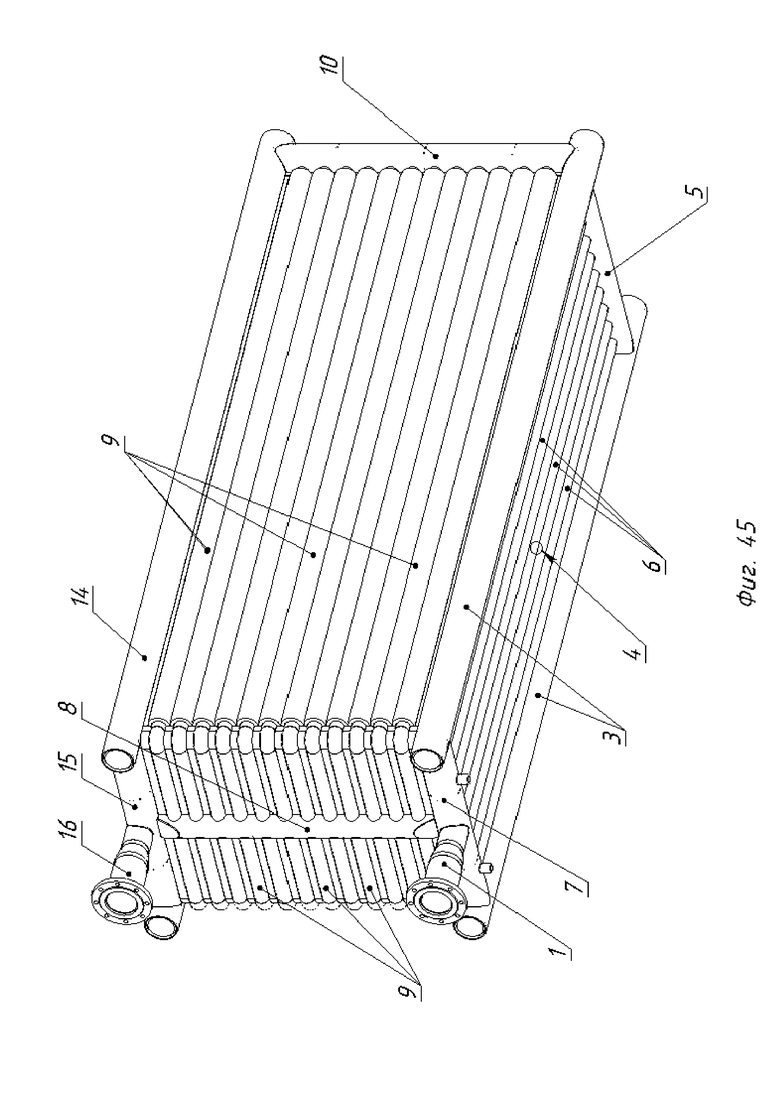

Фиг. 45 Вид сзади котла с фиг. 44 в аксонометрии (задняя часть на переднем плане); задний коллектор теплообменных труб представляет собой один отрезок трубы.

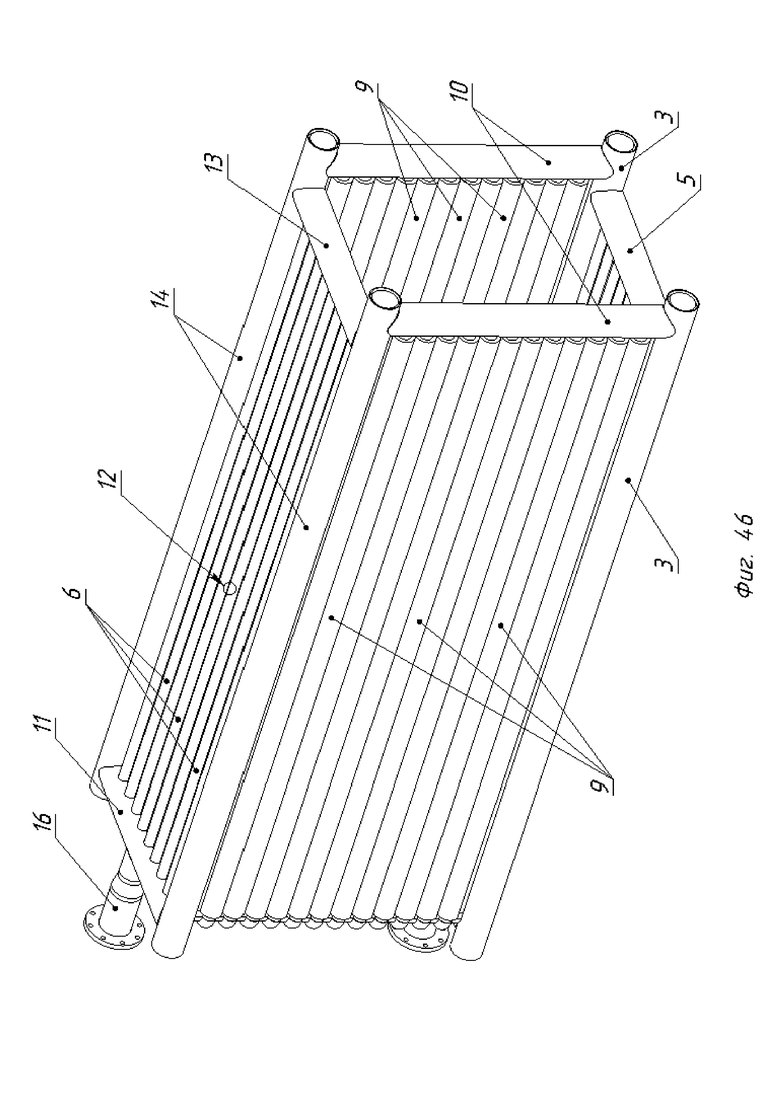

Фиг. 46 Один из вариантов теплообменника котла в аксонометрии (передняя часть на переднем плане); патрубки подачи и обратки расположены сзади и непосредственно (без использования присоединительных коллекторов) соединены с коллекторами экранных труб, а два передних коллектора теплообменных труб образуют прямоугольное окно спереди на всю ширину и на всю высоту теплообменника.

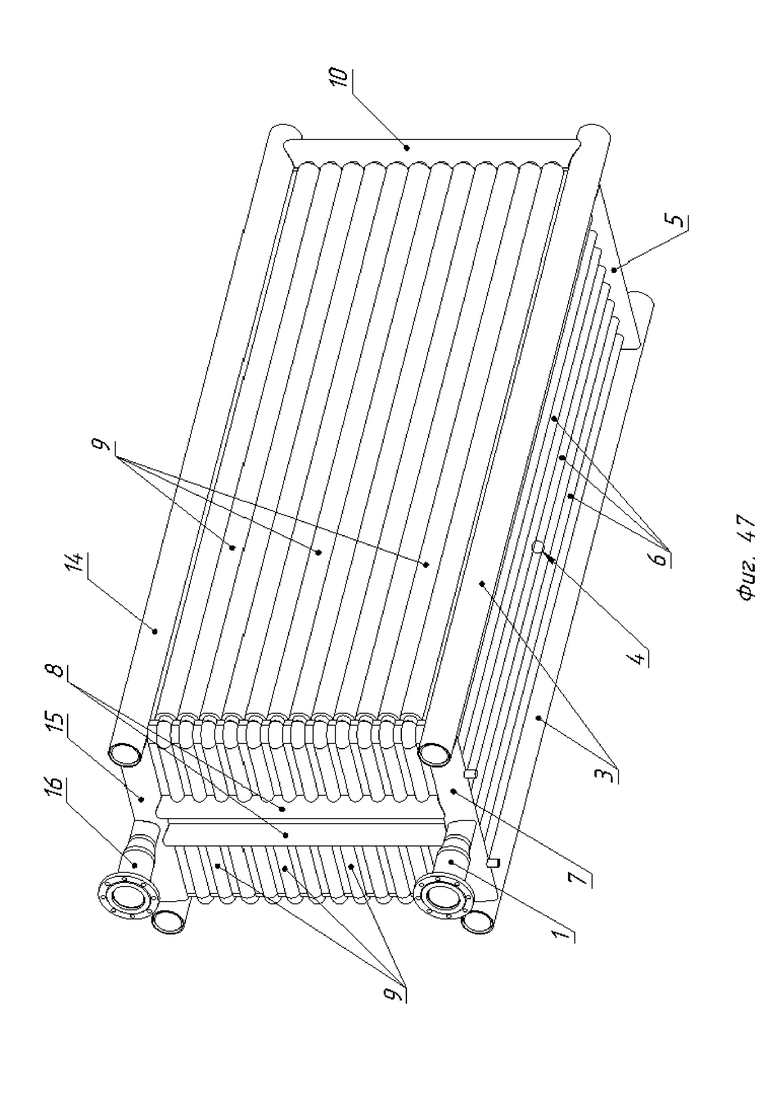

Фиг. 47 Вид сзади котла с фиг. 46 в аксонометрии (задняя часть на переднем плане); задний коллектор теплообменных труб представляет собой два отрезка трубы, расположенных параллельно почти вплотную друг к другу.

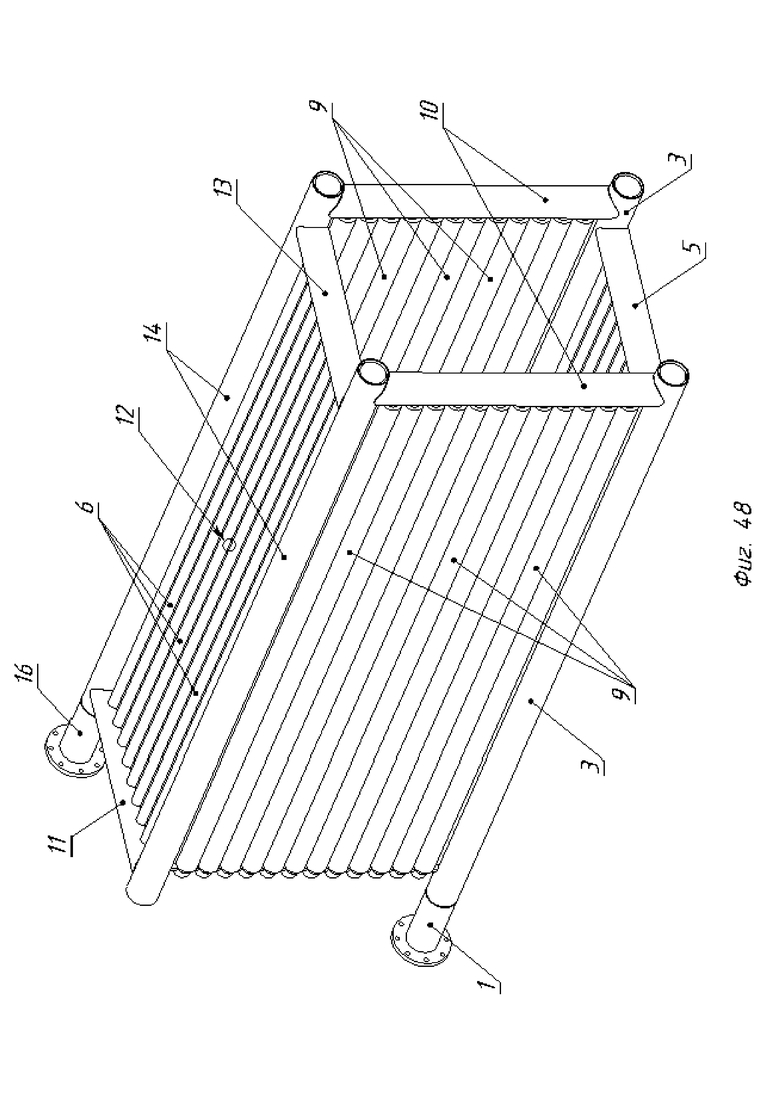

Фиг. 48 Один из вариантов теплообменника котла в аксонометрии (передняя часть на переднем плане); патрубки подачи и обратки расположены сзади слева и справа и напрямую (без присоединительных коллекторов) соединены с боковыми трубами «потолочной» и «основания» частей котла, а два передних коллектора теплообменных труб образуют прямоугольное окно спереди на всю ширину и на всю высоту теплообменника.

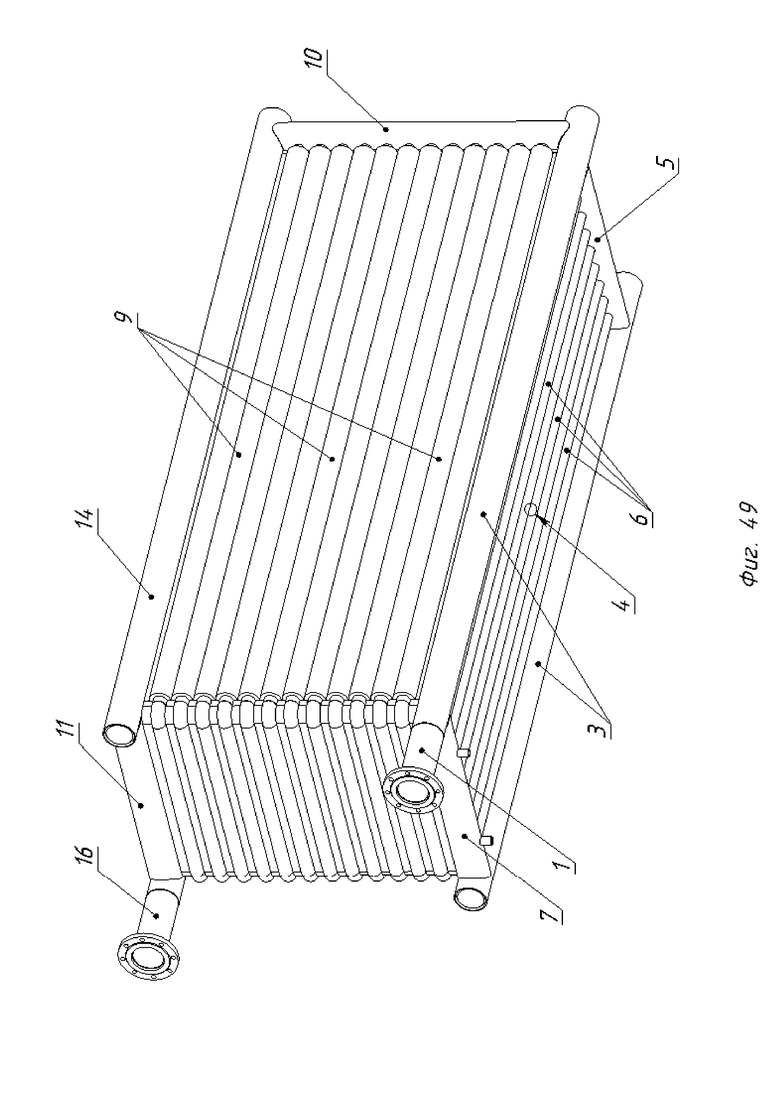

Фиг. 49 Вид сзади котла с фиг. 48 в аксонометрии (задняя часть на переднем плане); видно, что задний коллектор отсутствует, а теплообменные трубы имеют П-образную форму.

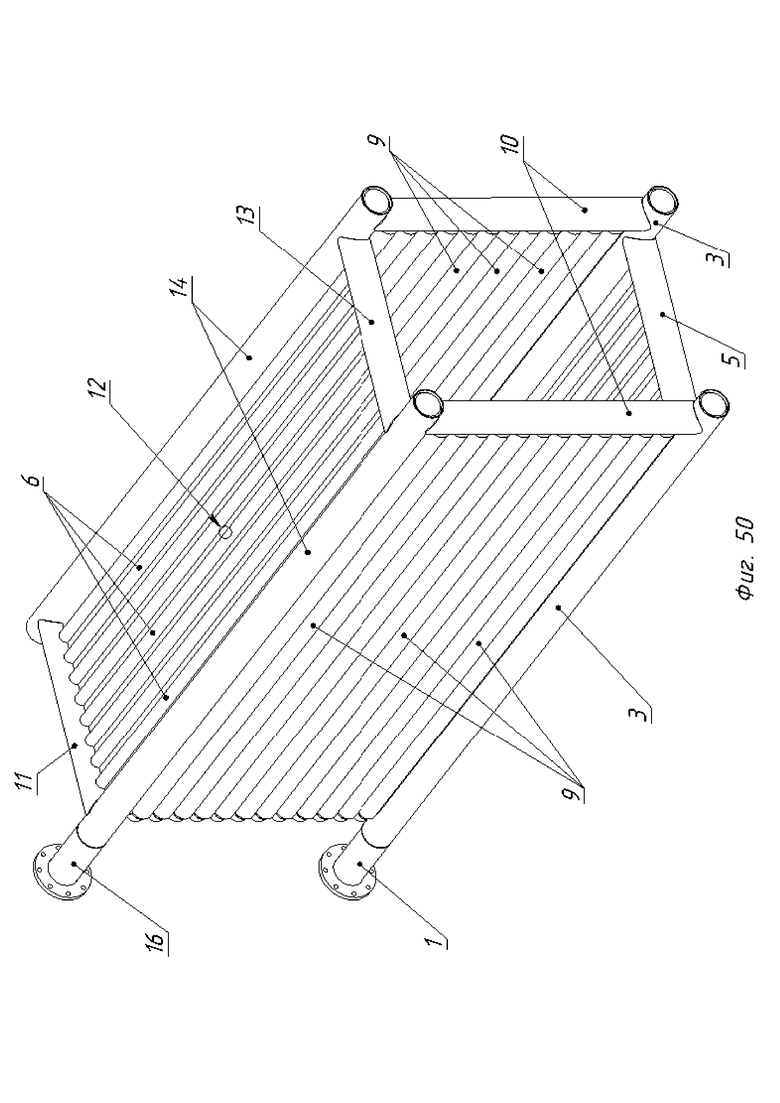

Фиг. 50 Один из вариантов теплообменника котла в аксонометрии (передняя часть на переднем плане); патрубки подачи и обратки расположены сзади слева и напрямую (без присоединительных коллекторов) соединены с боковыми трубами «потолочной» и «основания» частей котла, а два передних коллектора теплообменных труб образуют прямоугольное окно спереди на всю ширину и на всю высоту теплообменника.

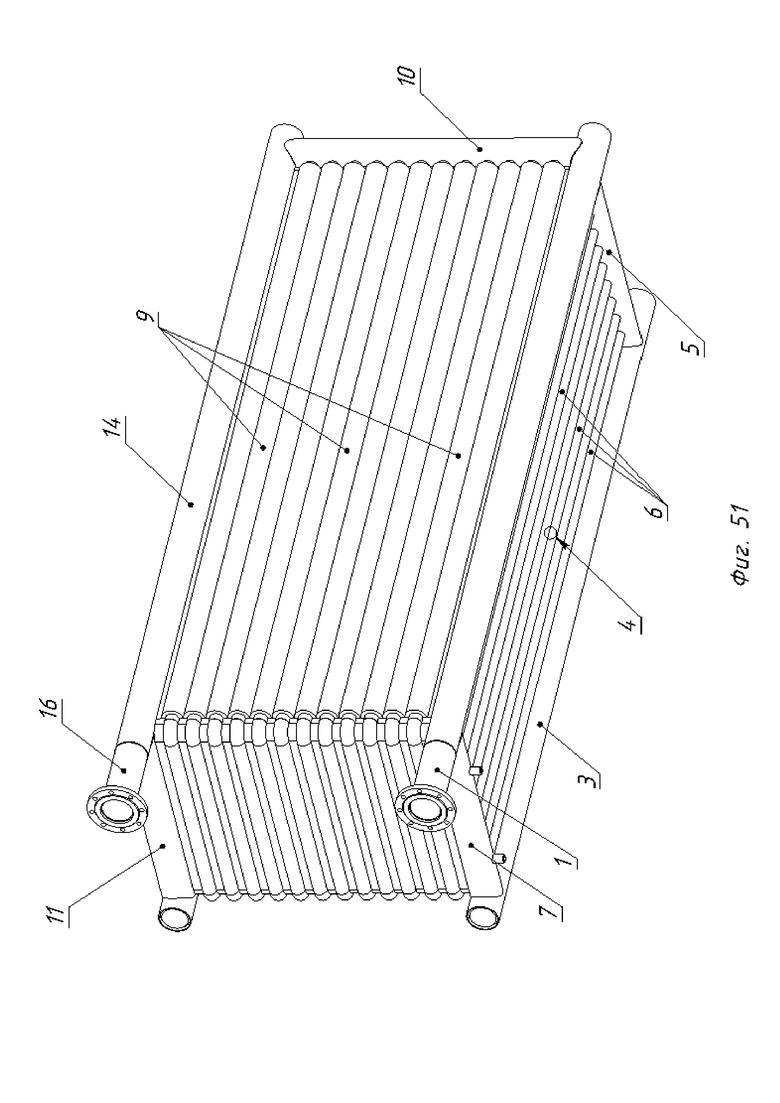

Фиг. 51 Вид сзади котла с фиг. 48 в аксонометрии (задняя часть на переднем плане); видно, что задний коллектор отсутствует, а теплообменные трубы имеют П-образную форму.

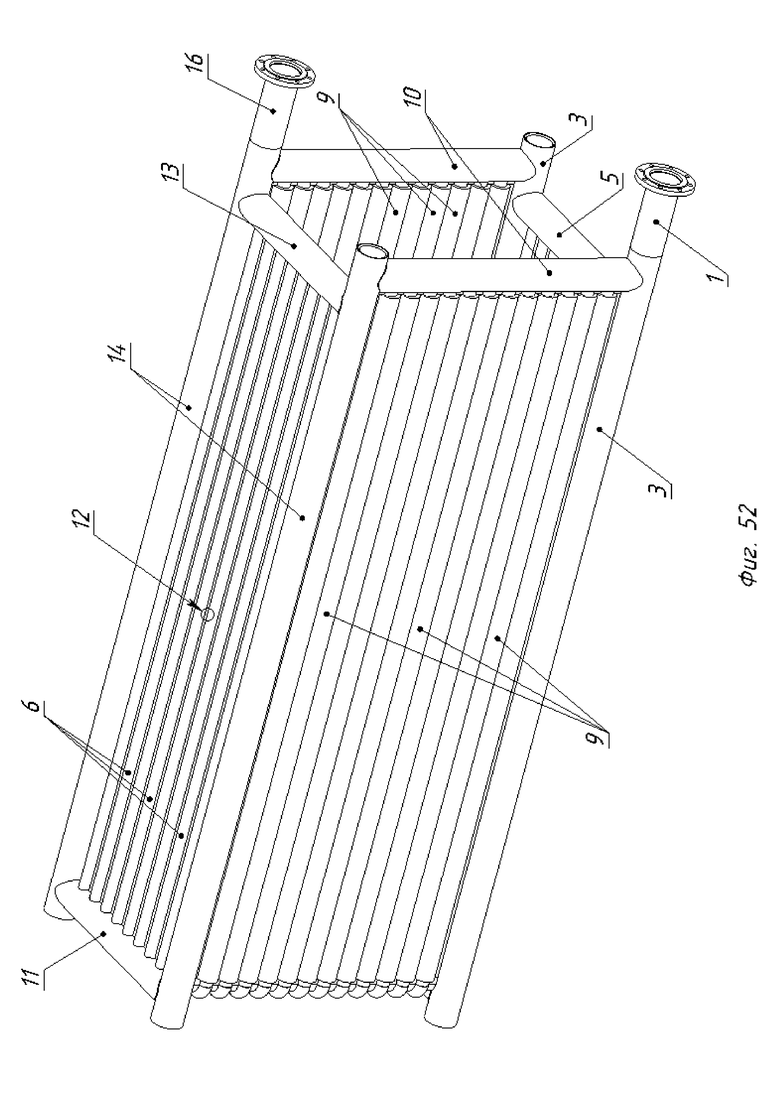

Фиг. 52 Один из вариантов теплообменника котла в аксонометрии (передняя часть на переднем плане); патрубки подачи и обратки расположены спереди слева и справа и напрямую (без присоединительных коллекторов) соединены с боковыми трубами «потолочной» и «основания» частей котла, а два передних коллектора теплообменных труб образуют прямоугольное окно спереди на всю ширину и на всю высоту теплообменника.

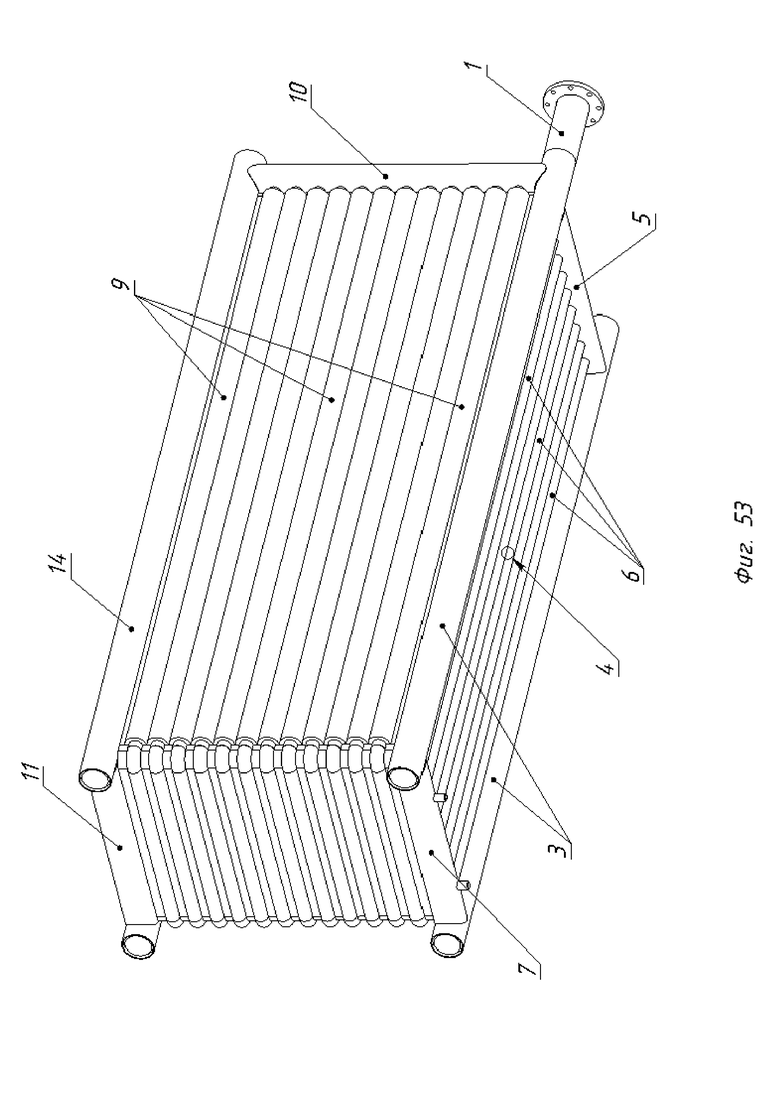

Фиг. 53 Вид сзади котла с фиг. 52 в аксонометрии (задняя часть на переднем плане); видно, что задний коллектор отсутствует, а теплообменные трубы имеют П-образную форму.

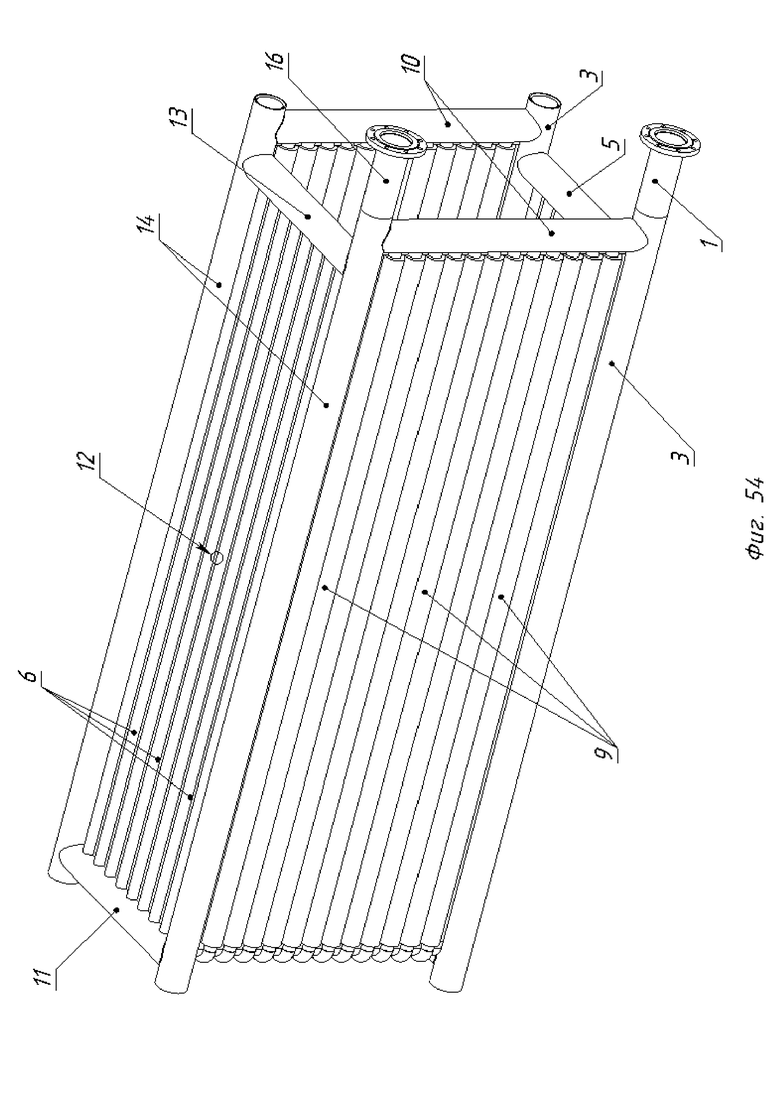

Фиг. 54 Один из вариантов теплообменника котла в аксонометрии (передняя часть на переднем плане); патрубки подачи и обратки расположены спереди слева и напрямую (без присоединительных коллекторов) соединены с боковыми трубами «потолочной» и «основания» частей котла, а два передних коллектора теплообменных труб образуют прямоугольное окно спереди на всю ширину и на всю высоту теплообменника.

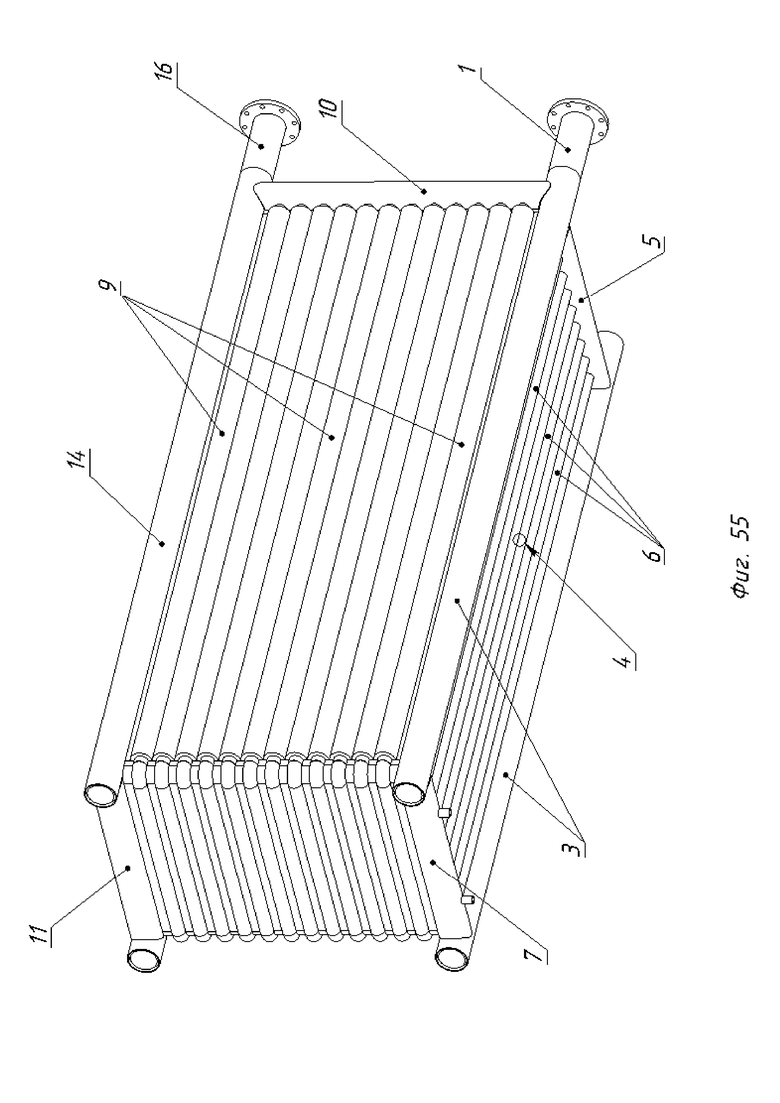

Фиг. 55 Вид сзади котла с фиг. 52 в аксонометрии (задняя часть на переднем плане); видно, что задний коллектор отсутствует, а теплообменные трубы имеют П-образную форму.

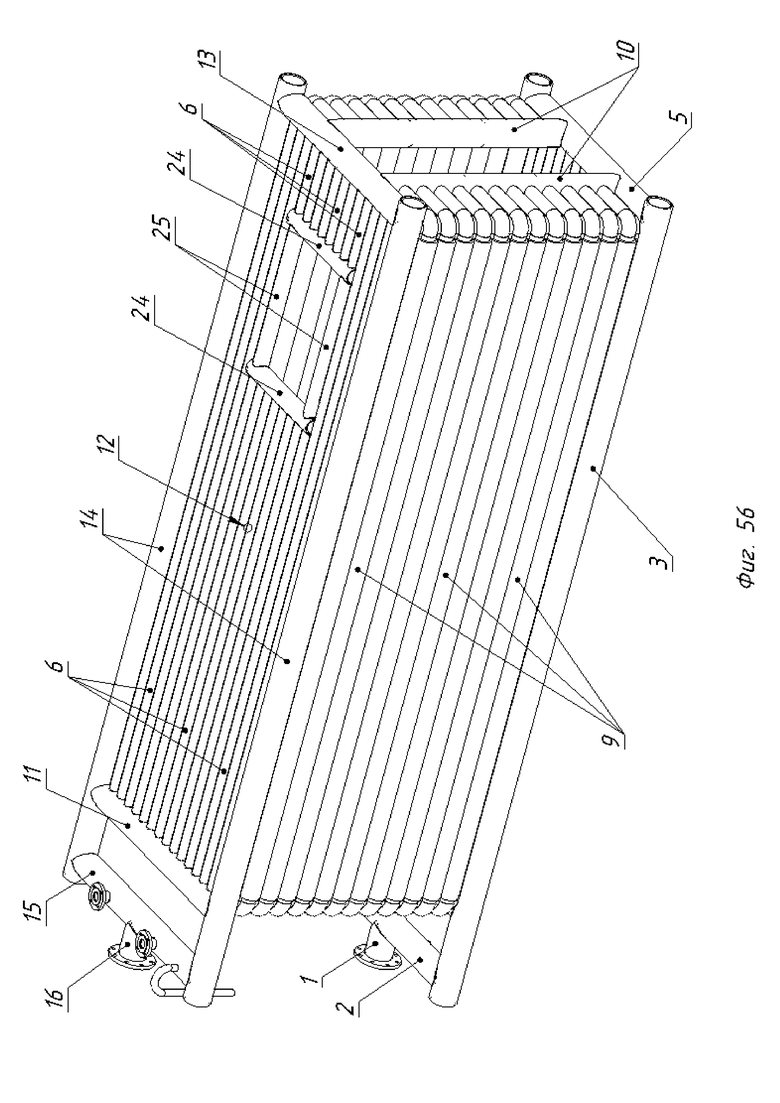

Фиг. 56 Один из вариантов теплообменника котла в аксонометрии (передняя часть на переднем плане); патрубки подачи и обратки расположены сзади и соединены с боковыми трубами «потолочной» и «основания» частей котла через присоединительные коллекторы, и два передних коллектора теплообменных труб, образуют прямоугольное окно спереди на всю высоту и не на всю ширину теплообменника, а в верхней батарее экранных труб дополнительный коллектор образует прямоугольное окно.

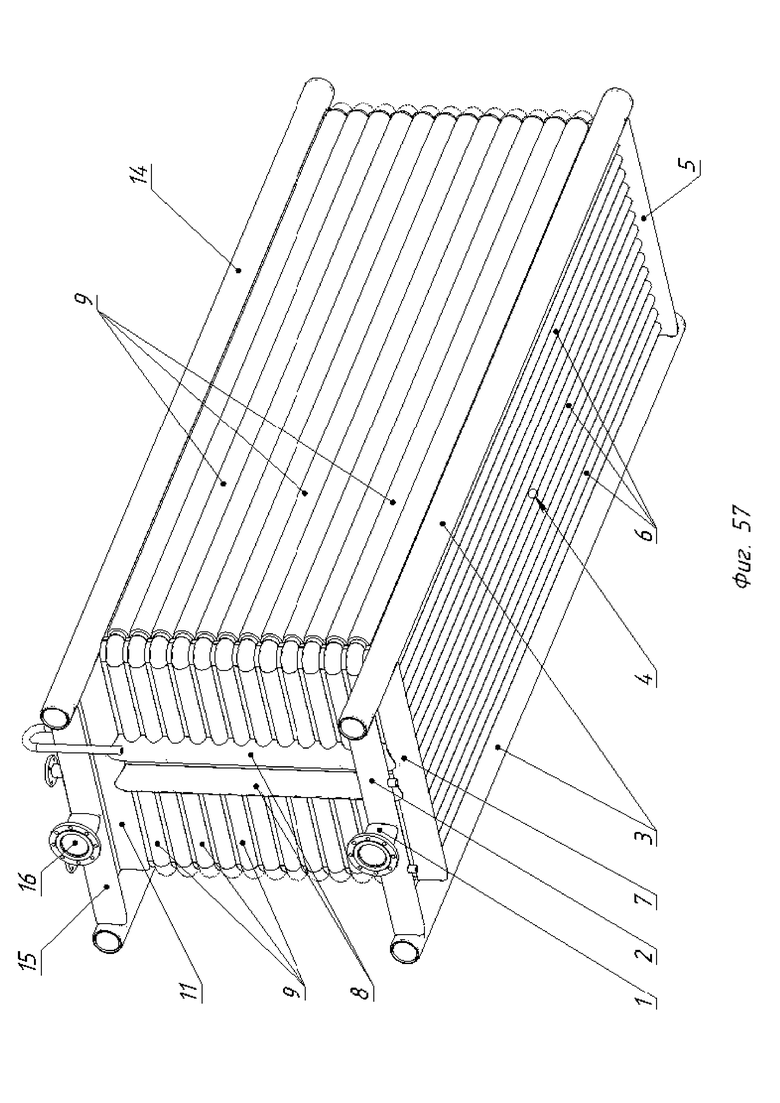

Фиг. 57 Вид сзади котла с фиг. 56 в аксонометрии (задняя часть на переднем плане); видно, что два задних коллектора расположены параллельно почти вплотную друг к другу.

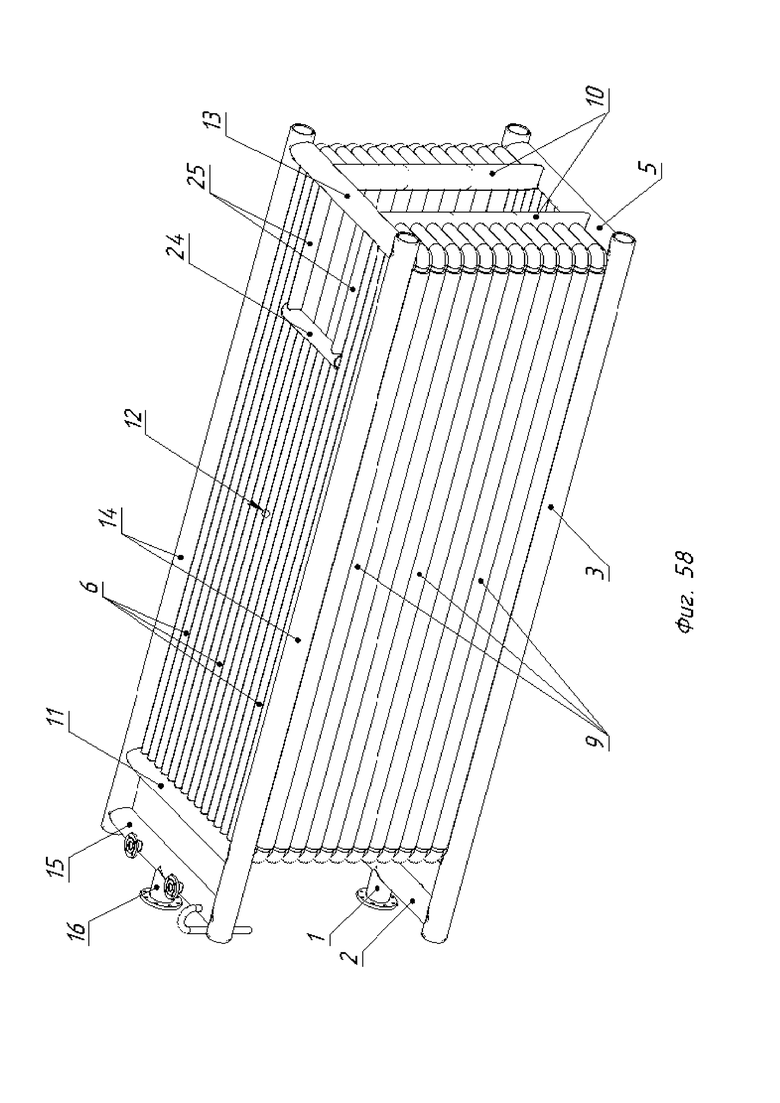

Фиг. 58 Один из вариантов теплообменника котла в аксонометрии (передняя часть на переднем плане), практически аналогичный варианту с фиг. 56, отличающийся тем, что окно в верхней батарее экранных труб одной своей стороной вплотную примыкает к коллектору экранных труб.

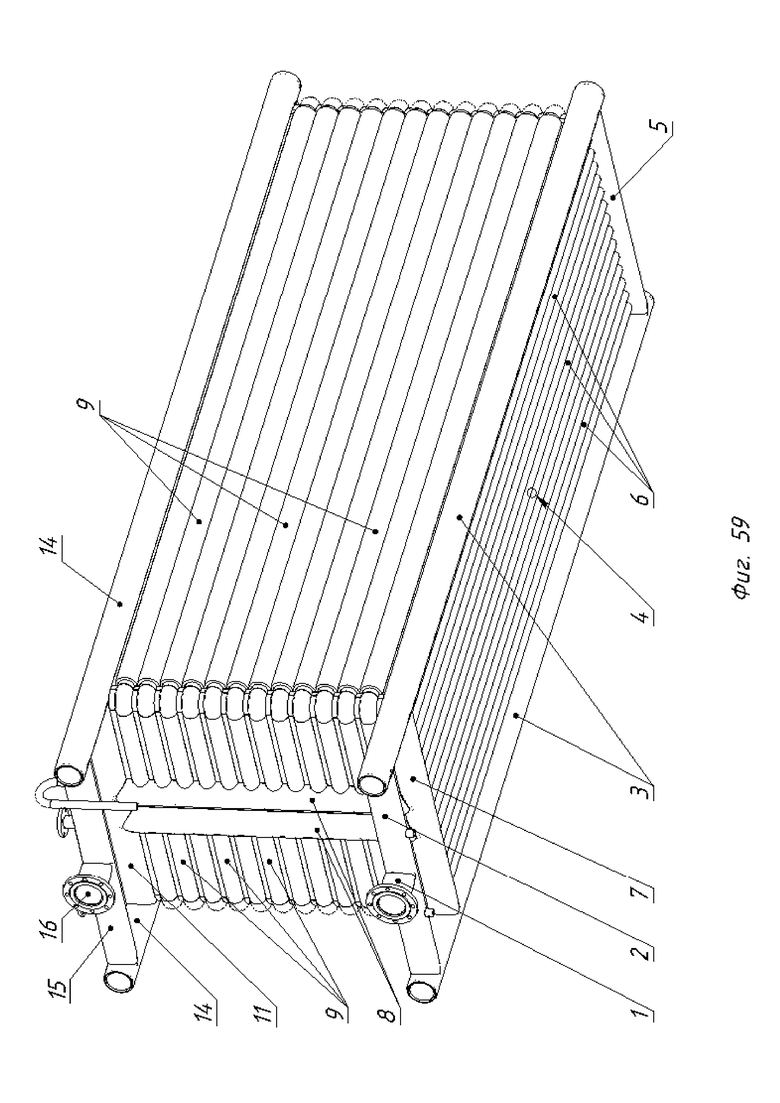

Фиг. 59 Вид сзади котла с фиг. 58 в аксонометрии (задняя часть на переднем плане); видно, что два задних коллектора теплообменных труб расположены параллельно почти вплотную друг к другу.

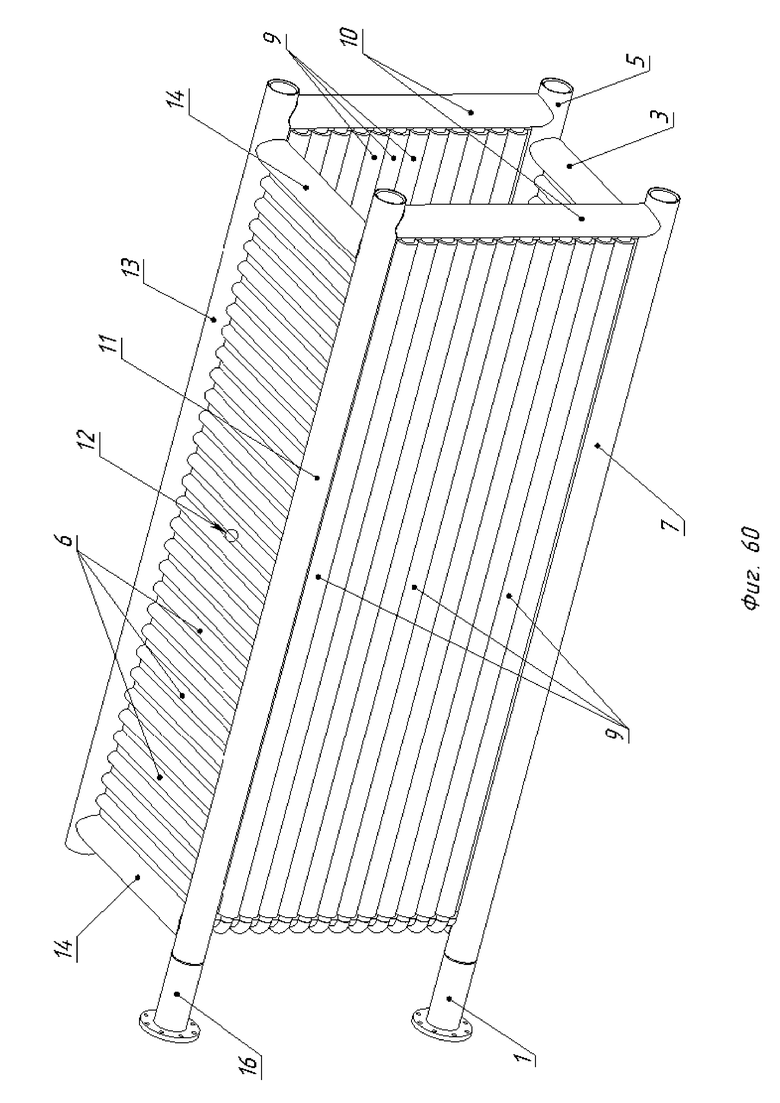

Фиг. 60 Один из вариантов теплообменника котла в аксонометрии (передняя часть на переднем плане), практически аналогичный варианту с фиг. 50, отличающийся тем, что экранные трубы расположены перпендикулярно относительно продольной оси теплообменника.

Фиг. 61 Вид сзади котла с фиг. 60 в аксонометрии (задняя часть на переднем плане).

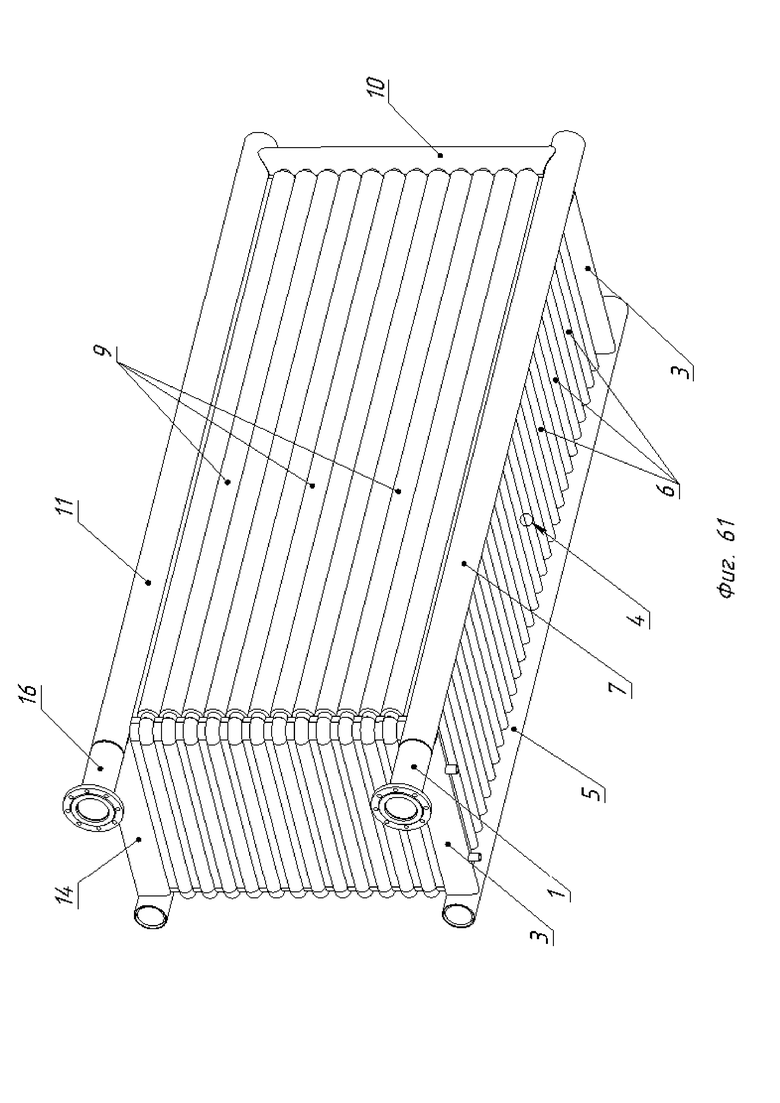

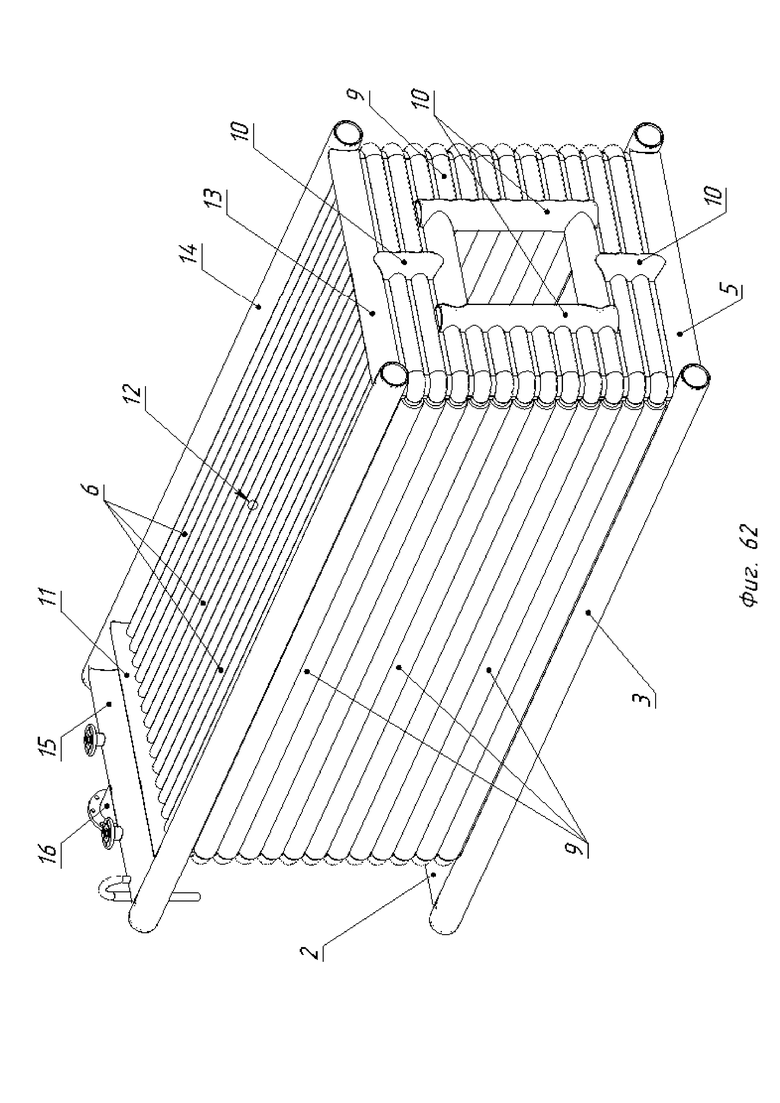

Фиг. 62 Один из вариантов теплообменника котла в аксонометрии (передняя часть на переднем плане); патрубки подачи и обратки расположены спереди и соединены с боковыми трубами «потолочной» и «основания» частей котла через присоединительные коллекторы, а передний коллектор теплообменных труб выполнен из 6 отрезков трубы, образующих прямоугольное окно спереди не на всю высоту и ширину теплообменника.

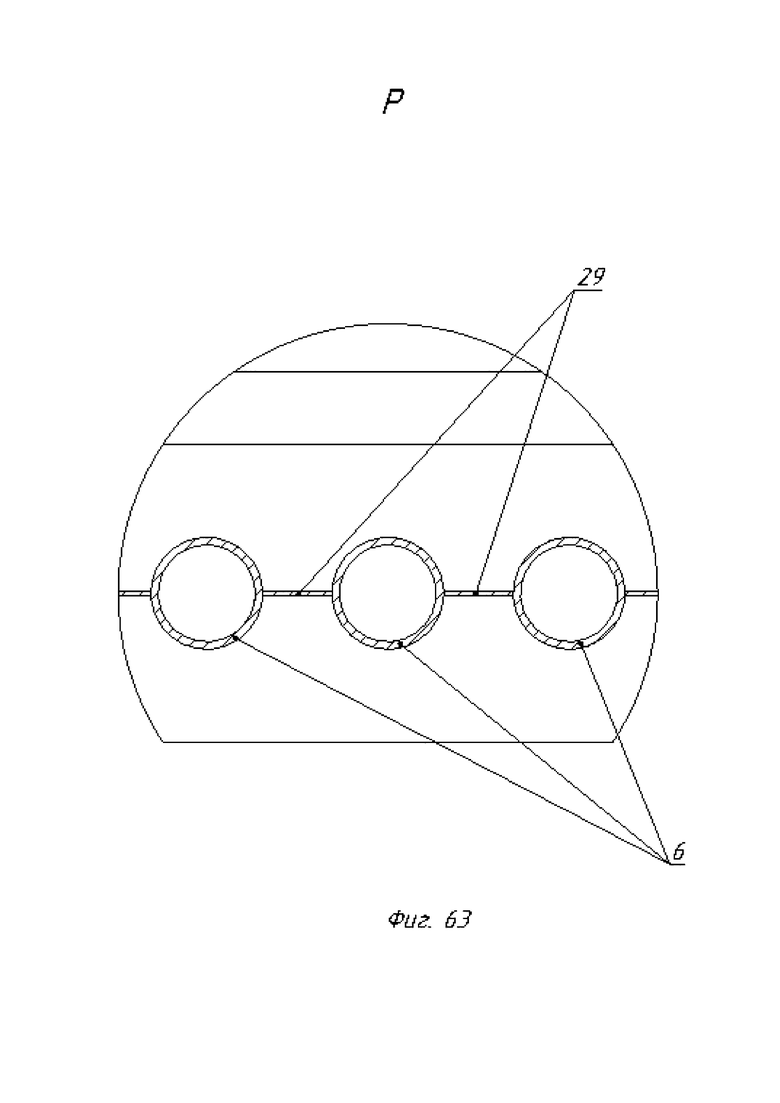

Фиг. 63 Вид - Р, с фиг. 13 (вид спереди).

Фиг. 64 Вид спереди одного из вариантов теплообменника котла; в передней части теплообменника четыре коллектора 10 теплообменных труб, а в задней части два коллектора 8 теплообменных труб.

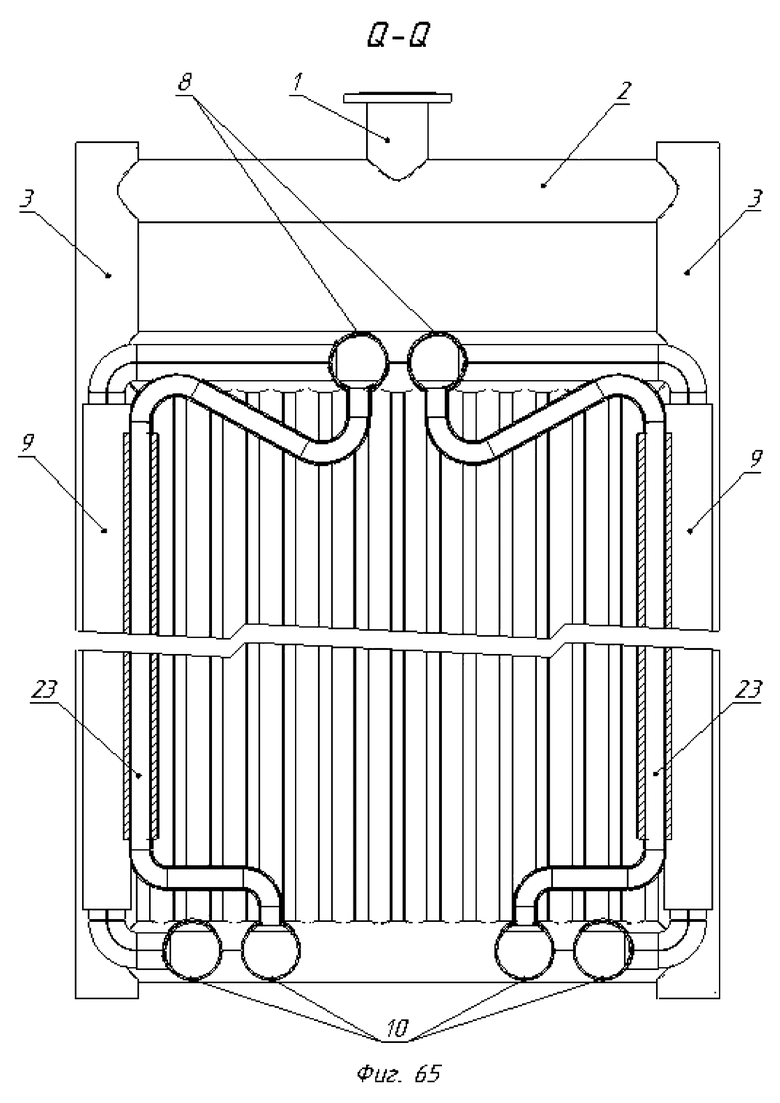

Фиг. 65 Разрез теплообменника с фиг. 64 Q-Q; теплообменные трубы 9, 23 одной половины соединены в передней части в разные коллекторы 10, а в задней части теплообменные трубы 9, 23 этой же половины соединены в один коллектор 8.

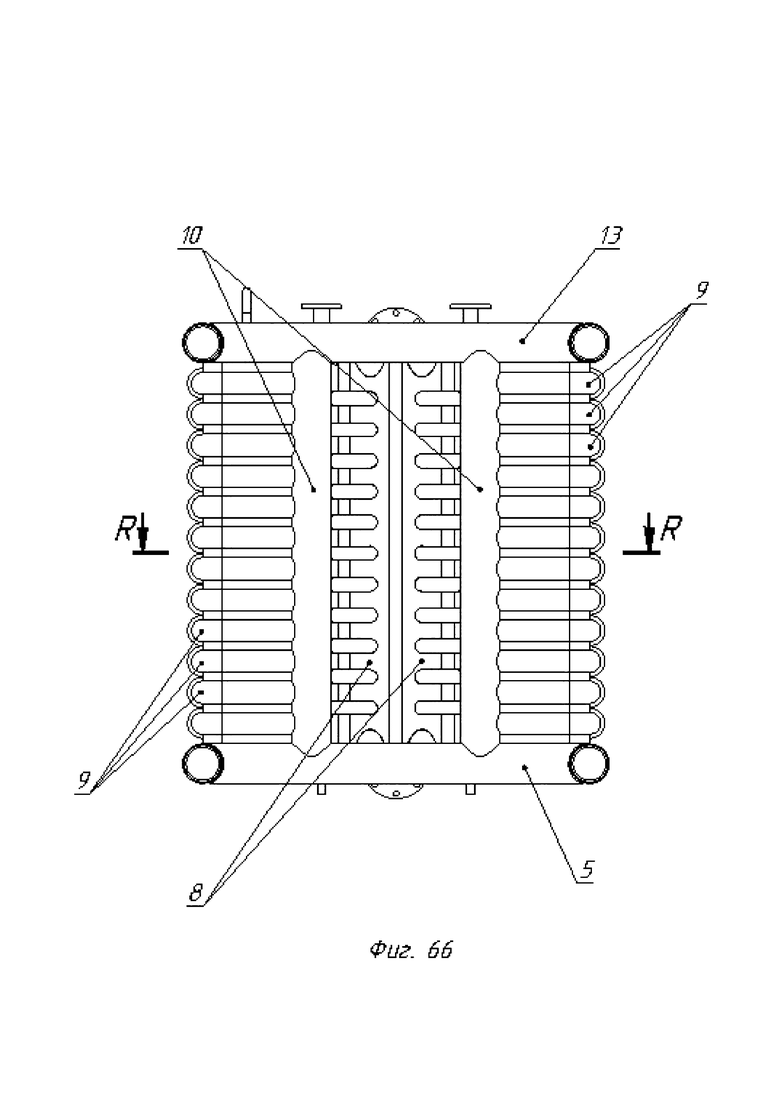

Фиг. 66 Вид спереди одного из вариантов теплообменника котла; в передней части теплообменника два коллектора 10 теплообменных труб, а в задней части теплообменника четыре коллектора 8 теплообменных труб.

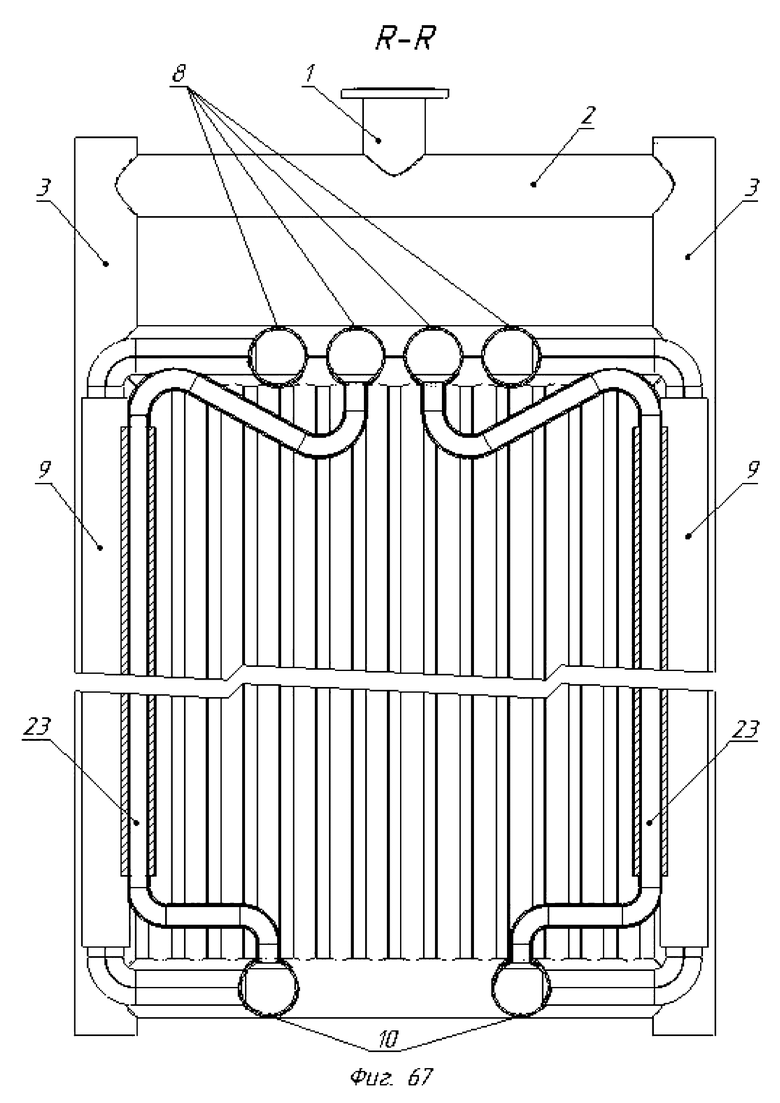

Фиг. 67 Разрез теплообменника с фиг. 66 R-R; теплообменные трубы 9, 23 одной половины соединены в передней части в один коллектор 10, а в задней части теплообменные трубы 9, 23 этой же половины соединены в разные коллекторы 8.

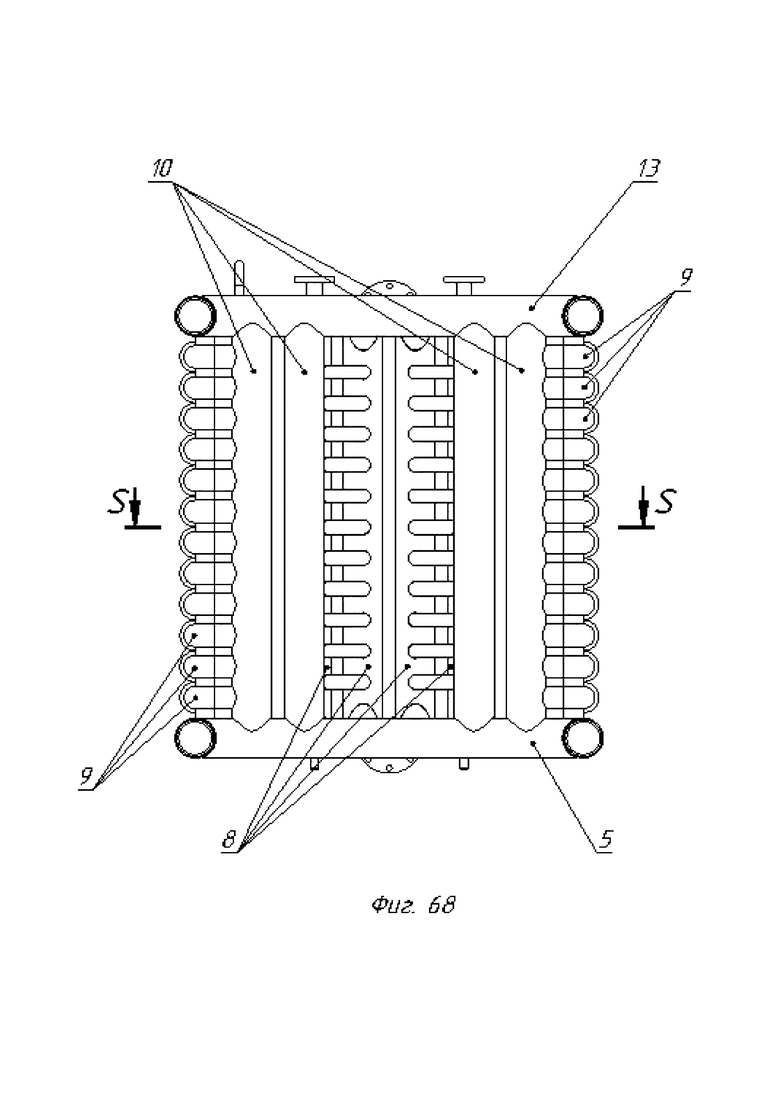

Фиг. 68 Вид спереди одного из вариантов теплообменника котла; в передней части теплообменника четыре коллекторы 10 теплообменных труб, а в задней части теплообменника четыре коллектора 8 теплообменных труб.

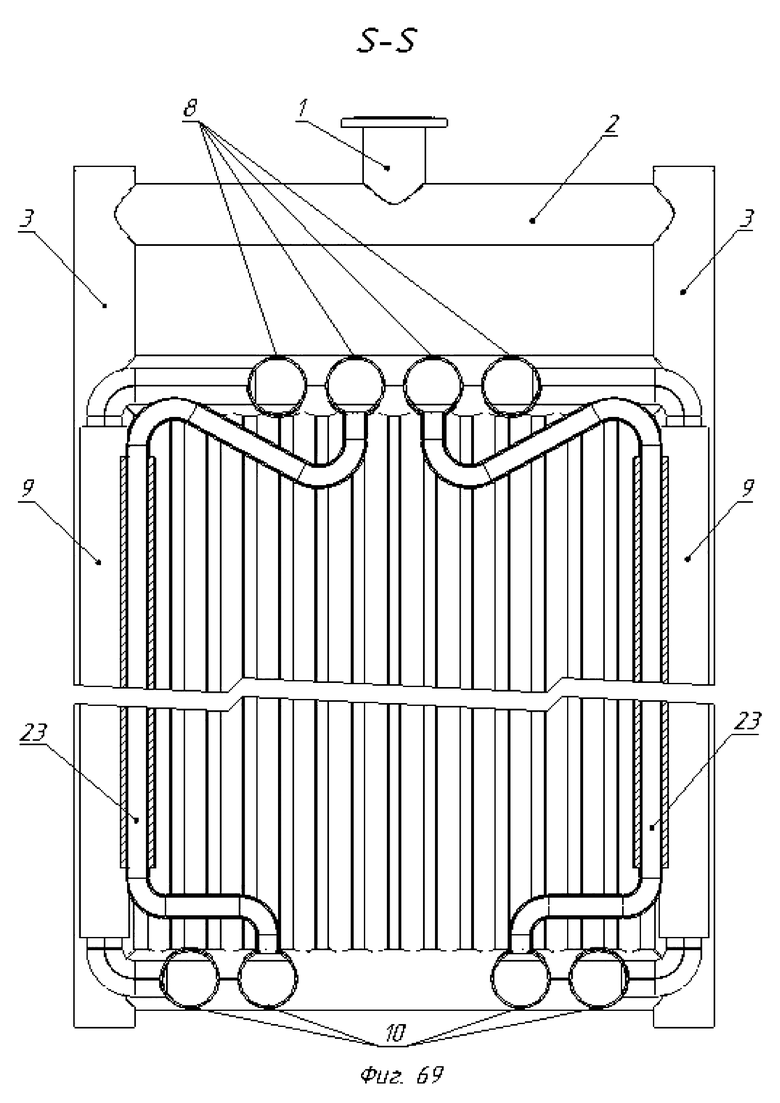

Фиг. 69 Разрез теплообменника с фиг. 68 S-S; теплообменные трубы 9, 23 одной половины соединены в передней части в два разных коллектора 10, и в задней части теплообменные трубы 9, 23 этой же половины соединены также в разные коллекторы 8.

Фиг. 70 Вид Т (см. фиг. 17): фигурная пластина 19, установленная на оребренной части нескольких труб 9.

Фиг. 71 Разрез труб 9 и фигурной пластины 19 с фиг. 70.

Фиг. 72 Вид спереди аксонометрии теплообменника котла из двух половин с двумя верхними батареями экранных труб 6 совмещенных в четыре коллектора 11, 13 экранных труб 6 и двумя нижними батареями экранных труб 6 совмещенных в четыре коллектора 5, 7 экранных труб б.

Фиг. 73 Вид сзади снизу аксонометрии теплообменника котла из двух половин с двумя верхними батареями экранных труб 6 совмещенных в четыре коллектора 11, 13 экранных труб 6 и двумя нижними батареями экранных труб 6 совмещенных в четыре коллектора 5, 7 экранных труб 6.

Позициями 1-29 на фиг. 1-71 обозначены следующие элементы:

1, 16 - присоединительные патрубки котла: патрубок обратки (1) и патрубок подачи (16),

2, 15 - присоединительные коллекторы: коллектор обратки 2 и коллектор подачи 15,

3, 14 - крайние трубы «основания» и «потолочной» частей котла: нижние 3 и верхние 14,

8, 10 - коллекторы теплообменных труб: задний 8, передний 10,

4 - нижняя часть котла (см. фиг. 25),

6, 9, 23 - трубы: экранные трубы 6, теплообменные трубы первого ряда 9, теплообменные трубы второго ряда 23,

5, 7, 11 и 13 - коллекторы экранных труб: нижний 5 и 7 и верхний 11 и 13,

12 - потолочная часть котла (см. фиг. 24),

17 - газовая горелка,

18 - топка (см. фиг. 31),

19 - фигурная пластина (см. фиг. 20, 21, 70, 71),

20 - газоход (см. фиг. 7, 12, 13),

21 - выпускной патрубок для продуктов сгорания,

22 - перегородки внутри коллекторов теплообменных труб,

24, 25 - коллекторы экранных труб для формирования окна в батарее экранных труб,

28 - спиральное оребрение стальной лентой (см. фиг. 20, 21, 70, 71),

27 - стенки газохода (см. фиг. 13, 14, 15),

26 - вторая батарея (внутренний ряд) теплообменных труб 23 (см. фиг. 31, 32),

29 - стальные пластины (мембраны) экранных труб 6 (см. фиг. 13, 63).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Котел, показанный на фиг. 1-23, работает следующим образом.

Теплоноситель из тепловой сети через патрубок обратки 1 попадает через коллектор обратки 2 в нижние продольные трубы 3 нижней части 4 котла, затем по трубам 3 перемещается до коллектора экранных труб 5 основания котла, расположенного в передней части основания котла, через который попадает в экранные трубы 6 основания котла, и, перемещаясь и нагреваясь в них от факела горелки 17, попадает в коллектор 7 экранных труб основания котла в задней части котла. Через коллектор 7 теплоноситель попадает в коллектор 8 (см. фиг. 13 и 16), а далее - в часть присоединенных к нему теплообменные трубы (в теплообменные трубы первого ряда 9, а в котлах с двухрядным расположением труб, как изображено на фиг. 28, - одновременно в первый ряд 9 и во второй ряд 23 или последовательно в трубы разных рядов 9,23 при наличии дополнительных коллекторов 8, 10 Фиг. 65, 67, 69). Перемещаясь по теплообменным трубам от одного конца котла к другому, теплоноситель нагревается от радиации горелки и конвекции продуктов сгорания, после чего попадает в коллектор 10, расположенный в передней части котла. В коллекторе 10 установлены перегородки, которые заставляют теплоноситель разворачиваться в обратном направлении в сторону коллектора 8. Перемещаясь в обратном направлении по теплообменным трубам, теплоноситель вновь нагревается от радиации пламени горелки 17 и конвекции. В коллекторе 8 также установлены перегородки для разворачивания потока теплоносителя в обратную сторону. За счет перегородок теплоноситель несколько раз меняет направление своего движения вдоль оси котла, двигаясь зигзагообразно в пределах батареи (ряда) труб 9 и 23. Количество теплообменных труб по которым проходит теплоноситель в одном направлении зависит от количества перегородок в коллекторах 8 и 10 которые устанавливаются таким образом, чтобы скорость в трубах 9 была примерно от 1,2 до 2,5 м/с.

Затем из коллекторов(а) 8 или 10 (в зависимости от количества поворотов теплоносителя) теплоноситель попадает в верхний коллектор 11 или 13 экранных труб в верхней части котла, а далее - в экранные трубы 6 потолочной части 12 котла. Перемещаясь по экранным трубам 6 потолочной части 12, теплоноситель нагревается от радиации пламени горелки 17 и, перемещаясь по экранным трубам 6, попадает в верхний коллектор 13 или 11 потолочной части 12 котла, затем - в трубы 14, а по ним перемещается в заднюю часть котла в коллектор подачи 15 и патрубок подачи 16, через который нагретый теплоноситель подаются потребителю.

Газовоздушный тракт котла с фиг. 1-23 работает следующим образом.

Газ подается в горелку 17 и сгорает в топке 18, при этом нагревая за счет радиации внутреннюю часть экранных труб 6 «основания» и его коллекторов 5 и 7, внутреннюю часть экранных труб 6 «потолочной» части котла 12 и его коллекторов 11 и 13 и частично оребренных теплообменных труб с их коллекторами. Затем продукты сгорания проходят через теплообменные трубы конвективных частей котла равномерно распределяясь и максимально отдавая тепло по всей их длине за счет фигурных пластин 19 предпочтительно изготовленных из металла для сохранения жесткости при высоких температурах закрепленных на оребренной части теплообменных труб 9, частично расположенных в пространстве газохода, и в дальнейшем по пространству газохода 20 перемещаются в выпускной патрубок для продуктов сгорания 21, откуда удаляются через дымовую трубу (не показано).

Фигурные пластины 19 равномерно распределяют выход продуктов сгорания по всей длине оребренной части теплообменных труб и заставляют максимально соприкасаться продукты сгорания с поверхностью ребер и телом теплообменных труб. Если не распределять равномерно выход через теплообменные трубы продукты сгорания от факела горелки, сгоревшие газы будут стремиться выйти в газоходы в точке имеющей минимальное аэродинамическое сопротивление, что приведет к локальному перегреву теплообменных труб в этой части и к быстрому их выходу из строя. Высокая теплоотдача от продуктов сгорания к теплообменным трубам и равномерное распределение пламени горелки внутри топочной камеры благодаря применению фигурных пластин 19 позволяет значительно снизить металлоемкость котла и уменьшить количество деталей в котле, отвечающих за теплопередачу, что, как следствие, уменьшает количество сварки в котле и объем слесарных работ. При этом уменьшается вес котла и сохраняется высокий КПД котла.

В традиционных котлах конвективная часть, как правило, состоит из многих слоев теплообменных труб, до которых сложно добраться при обслуживании и ремонте. В представленном котле благодаря применению вышеупомянутых фигурных пластин 19 установленных на оребренной части теплообменных труб возможно изготовление теплообменника из одного или двух рядов, при той же тепловой мощности, что и традиционные котлы.

Существует множество возможных альтернативных форм исполнения котла по изобретению, при которых, в частности:

- котел может содержать один (см. например, фиг. 1-23), два (см. фиг. 24-32) или несколько рядов теплообменных труб, расположенных слоями,

- патрубки для теплоносителя могут быть расположены спереди (см., например, фиг. 52) или сзади (см. например, фиг. 1-23), с одной стороны котла (см., например, фиг. 51) или с разных сторон (см. например, фиг. 1-23);

- патрубки для теплоносителя могут быть соединены с коллекторами через переходные коллекторы (см. например, фиг. 1-23) или напрямую (см., например, фиг. 51, 52);

- задний коллектор теплообменных труб может быть выполнен из одной (см., например, фиг. 45), двух (см., например, фиг. 41) или более труб с образованием окна в задней части котла или без него (см., например, фиг. 41 и 45),

- передний коллектор теплообменных труб может быть выполнен из одного, двух (см. фиг. 58) или более (см. фиг. 40) труб с образованием окна в передней части котла или без него,

- котел может содержать дополнительные коллекторы экранных труб, образующие окно в верхней части котла или в нижней части котла (см. фиг. 56 и 58),

- теплообменные трубы могут иметь П-образную (см. фиг. 36, 37 и 38), Г-образную, С-образную (см. например, фиг. 1-23) и линейную форму.

На фиг. 6, 7, 12, 13, 14, 15, 16, 17, 19, 23 и 25 показан вариант котла у которого задний коллектор теплообменных труб 8 состоит из двух труб, с которыми сообщены расположенные по длине котла частично оребренные трубы 9, где трубы 9 левой половины теплообменника котла сообщены с левой трубой коллектора 8, а трубы 9 правой половины теплообменника котла сообщены с правой трубой коллектора 8.

На фигурах 26, 28, 29, 30, 31, 32 и 64, 65, 66, 67, 68, 69 показан вариант котла с двухрядным теплообменником, у которого в задней части котла два и более коллектора 8 теплообменных труб, с которыми сообщены расположенные по длине котла частично оребренные теплообменные трубы первого ряда 9 и второго ряда 23. Теплообменные трубы второго ряда 23 расположены во внутренней части топочной камеры 18 в шахматном порядке относительно теплообменных труб первого ряда 9. Трубы первого ряда 9 и второго ряда 23, расположенные в правой части котла, сообщены с правым коллектором 8, а трубы первого ряда 9 и второго ряда 23, расположенные в левой части котла, сообщены с левым коллектором 8 теплообменных труб.

На Фигурах 33, 34 и 35 показан вариант котла, у которого один задний коллектор 8 теплообменных труб с которым сообщены частично оребренные теплообменные трубы 9 П-образной формы левой и правой батареи теплообменных труб.

На Фигурах 36, 37 и 38 показан вариант котла, у которого частично оребренные теплообменные трубы 9 имеют С-образную форму и сообщены своими концами только с двумя передними коллекторами 10 теплообменных труб, расположенными в передней части котла.

На Фиг. 72, 73 показан вариант котла состоящий из двух половин, у которого четыре батареи экранных труб 6 две из которых расположены в нижней части котла, а две другие в верхней части котла и восемь коллекторов экранных труб 6 четыре из которых расположены в нижней части 5, 7 и четыре в верхней части 13, 11 котла.

Предлагаемый котел более технологичен в процессе изготовления и проще в ремонте на месте установки при необходимости.

Сборка котла на производстве происходит на нескольких участках, на которых собираются отдельные однотипные элементы котла, которые составляют основную часть котла, а именно;

«основание» и «потолочная» части котла, состоящие из коллекторов и экранных труб, теплообменные трубы и коллекторы теплообменных труб, элементы газоходов, элементы обшивки котла.

Финальная сборка котла происходит быстро и без больших трудозатрат благодаря максимальной готовности элементов котла на предварительных участках сборки элементов. Также это дает возможность использовать на каждом отдельном участке специалистов узкой квалификации, тем самым добиваться максимальной производительности благодаря конвейерной сборке котла.

Большим преимуществом представленного котла является замена теплонапряженных элементов котла без использования специальных приспособлений и подъемных механизмов на месте установки. Ремонт котла на месте производиться по тем же алгоритмам что и при производстве котла на заводе изготовителя и также используются те же элементы что и при производстве, что значительно ускоряет процессы ремонта при необходимости.

В основном в котлах самым нагруженными элементами являются теплообменные трубы конвективной части и, как правило, основной задачей при ремонте котла является определение вышедшей из строя трубы и ее последующая замена на новую. В тех котлах, где конвективные части состоят из плотных пучков труб определение испорченной трубы и ее ремонт или замена являются очень трудоемким процессом. В представленном котле теплообменные трубы, расположены в основном в один или два ряда, и поэтому легко увидеть какая труба требует ремонта или замены. При необходимости замены трубу легко отделить от коллекторов, так как все места крепления легко доступны, а благодаря тому, что нет плотных пучков любую теплообменную трубу можно по отдельности удалить и заменить на новую, без использования специальных подъемных механизмов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОТЕЛ | 2023 |

|

RU2805943C2 |

| ВОДОТРУБНЫЙ КОТЕЛ С ПРИНУДИТЕЛЬНОЙ ЦИРКУЛЯЦИЕЙ | 2021 |

|

RU2767418C1 |

| РАЗБОРНЫЙ ТЕПЛООБМЕННИК ДЛЯ ВОДОТРУБНОГО КОТЛА | 2024 |

|

RU2838734C1 |

| КОТЕЛ | 2021 |

|

RU2771558C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2010 |

|

RU2477426C2 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ТЕПЛОПЕРЕДАЧИ И КОТЕЛ, СОДЕРЖАЩИЙ ЭТО УСТРОЙСТВО | 2022 |

|

RU2778804C1 |

| Котел водотрубный | 2017 |

|

RU2646524C1 |

| КОТЕЛ ВОДОГРЕЙНЫЙ | 2014 |

|

RU2559109C1 |

| Паровой котел | 2019 |

|

RU2721398C1 |

| Котел с принудительной циркуляцией | 2016 |

|

RU2639438C1 |

Изобретение относится к теплообменному оборудованию. Технический результат состоит в уменьшении габаритов котла при сохранении высокого КПД. Водотрубный котел, содержащий: топочную камеру, продольно вытянутую в осевом направлении, и ориентированную горизонтально или под острым углом к горизонтальной плоскости, по меньшей мере, два коллектора теплообменных труб, теплообменные трубы, по меньшей мере частично расположенные вдоль продольной оси упомянутой топочной камеры, при этом, по меньшей мере, часть этих труб, по меньшей мере, частично спирально оребрена стальной лентой, коллекторы экранных труб: верхние и нижние, экранные трубы, сгруппированные, по меньшей мере, в две батареи: верхнюю, в которой экранные трубы сообщены между собой посредством коллекторов, и нижнюю, в которой экранные трубы сообщены между собой посредством коллекторов, при этом, по меньшей мере, часть промежутков, между соседними экранными трубами каждой батареи, по меньшей мере частично закрыты стальными пластинами, газоходы, по меньшей мере, частично расположенные слева и справа от упомянутой топочной камеры, таким образом, что, по меньшей мере, часть упомянутых теплообменных труб, по меньшей мере, частично расположены между вертикальной плоскостью, проходящей через центральную продольную ось упомянутой топочной камеры и пространством газоходов, в котором: упомянутые теплообменные трубы сгруппированы, по меньшей мере, в одну батарею, при этом их концы сообщены с упомянутыми коллекторами теплообменных труб, упомянутые коллекторы теплообменных и экранных труб выполнены таким образом, чтобы обеспечить движение теплоносителя, по существу, во всех теплообменных и экранных трубах, подвергающихся тепловому воздействию. 24 з.п. ф-лы, 73 ил.

1. Водотрубный котел, содержащий: топочную камеру, продольно вытянутую в осевом направлении и ориентированную горизонтально или под острым углом к горизонтальной плоскости, по меньшей мере, два коллектора теплообменных труб, теплообменные трубы, по меньшей мере, частично расположенные вдоль продольной оси упомянутой топочной камеры, при этом по меньшей мере, часть этих труб, по меньшей мере, частично спирально оребрена стальной лентой, коллекторы экранных труб (6): верхние (11, 13) и нижние (5, 7), экранные трубы (6), сгруппированные, по меньшей мере, в две батареи: верхнюю, в которой экранные трубы (6) сообщены между собой посредством коллекторов (11, 13), и нижнюю, в которой экранные трубы (6) сообщены между собой посредством коллекторов (5, 7), при этом, по меньшей мере, часть промежутков, между соседними экранными трубами (6) каждой батареи, по меньшей мере частично закрыты стальными пластинами, газоходы, по меньшей мере, частично расположенные слева и справа от упомянутой топочной камеры, таким образом, что, по меньшей мере, часть упомянутых теплообменных труб, по меньшей мере, частично расположены между вертикальной плоскостью, проходящей через центральную продольную ось упомянутой топочной камеры и пространством газоходов (20), в котором: упомянутые теплообменные трубы сгруппированы, по меньшей мере, в одну батарею, при этом их концы сообщены с упомянутыми коллекторами теплообменных труб, упомянутые коллекторы теплообменных и экранных труб выполнены таким образом, чтобы обеспечить движение теплоносителя, по существу, во всех теплообменных и экранных трубах, подвергающихся тепловому воздействию.

2. Котел по п. 1, в котором вышеупомянутые теплообменные трубы имеют П-образную форму и которые одним своим концом сообщены, по меньшей мере, с одним коллектором теплообменных труб, расположенным в передней части вышеупомянутой топочной камеры, а другим своим концом сообщены, по меньшей мере, с одним коллектором теплообменных труб расположенным в задней части вышеупомянутой топочной камеры.

3. Котел по п. 1, в котором вышеупомянутые теплообменные трубы имеют П-образную форму и которые одним своим концом сообщены, по меньшей мере, с одним коллектором теплообменных труб, расположенным в передней левой части вышеупомянутой топочной камеры, а другим своим концом сообщены, по меньшей мере, с одним коллектором теплообменных труб, расположенным в передней правой части вышеупомянутой топочной камеры.

4. Котел по п. 1, в котором вышеупомянутые теплообменные трубы имеют П-образную форму и которые одним своим концом сообщены, по меньшей мере, с одним коллектором теплообменных труб, расположенным в задней левой части вышеупомянутой топочной камеры, а другим своим концом сообщены, по меньшей мере, с одним коллектором теплообменных труб, расположенным в задней правой части вышеупомянутой топочной камеры.

5. Котел по п. 1, в котором вышеупомянутые теплообменные трубы имеют Г-образную или прямолинейную форму и которые одним своими концом сообщены, по меньшей мере, с одним коллектором теплообменных труб, расположенным в передней части вышеупомянутой топочной камеры, а другим своим концом сообщены, по меньшей мере с одним коллектором теплообменных труб, расположенным в задней части вышеупомянутой топочной камеры.

6. Котел по п. 1, в котором вышеупомянутые теплообменные трубы имеют С-образную форму и которые своими концами сообщены, по меньшей мере, с двумя коллекторами теплообменных труб, расположенными в передней или в задней части топочной камеры.

7. Котел по п. 1, в котором, по меньшей мере, две вышеупомянутые теплообменные трубы, имеющие оребренную часть, по меньшей мере, частично расположенные в пространстве газохода, и снабжены, по меньшей мере, одной фигурной пластиной (19) для контроля выхода продуктов сгорания.

8. Котел по п. 1, в котором, по меньшей мере, одна фигурная пластина (19), выполненная из металла расположена на оребренной части вышеупомянутых теплообменных труб, которые частично расположены в пространстве вышеупомянутых газоходов.

9. Котел по п. 1, в котором вышеупомянутые экранные трубы (6) расположены целиком или преимущественно вдоль продольной оси упомянутой топочной камеры или целиком или преимущественно вдоль поперечной оси упомянутой топочной камеры.

10. Котел по п. 1, в котором вышеупомянутые коллекторы экранных труб (6) расположены спереди и сзади от упомянутой топочной камеры или справа и слева от упомянутой топочной камеры.

11. Котел по п. 1, в котором вышеупомянутые коллекторы теплообменных труб выполнены, по существу, вертикальными или ориентированы под острым углом к вертикальной плоскости.

12. Котел по п. 1, в котором вышеупомянутые коллекторы теплообменных труб снабжены внутренними перегородками, выполненными таким образом, чтобы обеспечить, по меньшей мере, однократное изменение направление движения теплоносителя в каждой из вышеупомянутых батарей теплообменных труб, которые с ними соединены.

13. Котел по п. 1, в котором вышеупомянутые коллекторы экранных труб, расположены горизонтально или под небольшим углом к горизонтальной плоскости.

14. Котел по п. 1, в котором вышеупомянутые коллекторы экранных труб (6) снабжены внутренними перегородками, выполненными таким образом, чтобы обеспечить, по меньшей мере, однократное изменение направление движение теплоносителя в каждой из вышеупомянутых батарей экранных труб (6), которые с ними соединены.

15. Котел по п. 1, в котором, по меньшей мере, на одной вышеупомянутой теплообменной трубе имеющей оребренную часть, по меньшей мере частично расположенной в пространстве газохода, расположена, по меньшей мере, одна фигурная пластина (19) выполненная из металла для оптимизации теплообмена за счет контроля выхода сгоревших газов через оребренную часть вышеупомянутых теплообменных труб.

16. Котел по п. 1, в котором вышеупомянутые батареи экранных труб (6) дополнительно снабжены трубами (3, 14), расположенными по краям вышеупомянутых батарей экранных труб (6).

17. Котел по п. 1, в котором вышеупомянутые батареи теплообменных труб имеют, по меньшей мере, один передний (10) и, по меньшей мере, один задний (8) коллекторы теплообменных труб, при этом концы теплообменных труб в вышеупомянутых батареях теплообменных труб, расположенных целиком или преимущественно в левой части топочной камеры сообщены, по меньшей мере, с одним передним (10) и, по меньшей мере, с одним задним (8) коллекторами теплообменных труб, и концы теплообменных труб в вышеупомянутых батареях теплообменных труб, расположенных целиком или преимущественно в правой части топочной камеры сообщены, по меньшей мере с одним передним (10) и, по меньшей мере, с одним задним (8) коллекторами теплообменных труб.

18. Котел по п. 1, в котором вышеупомянутые теплообменные трубы сгруппированы, по меньшей мере, в четыре батареи, при этом две из этих батарей (левые) расположены целиком или преимущественно в левой части топочной камеры и образуют два ряда теплообменных труб (9, 23), а две другие (правые), соответственно, расположены целиком или преимущественно в правой части топочной камеры и также образуют два ряда теплообменных труб (9, 23).

19. Котел по п. 18, в котором теплообменные трубы (9) одного вышеупомянутого ряда одной батареи расположены в шахматном порядке относительно теплообменных труб (23) другого вышеупомянутого ряда другой батареи, расположенных с одной стороны топочной камеры.

20. Котел по п. 18, в котором вышеупомянутые теплообменные трубы второго ряда (23) являются гладкими.

21. Котел по п. 18, в котором, по меньшей мере, часть вышеупомянутых теплообменных труб второго ряда (23), по меньшей мере, частично оребрена.

22. Котел по п. 1, в котором вышеупомянутые теплообменные трубы в каждом ряду расположены, по существу, параллельно друг другу.

23. Котел по п. 1, в котором вышеупомянутые теплообменные трубы в каждом ряду (9, 23) выполнены однотипными.

24. Котел по п. 1, в котором вышеупомянутые теплообменные трубы в каждом ряду (9, 23) выполнены не однотипными.

25. Котел по п. 1, характеризующийся тем, что он содержит четыре батареи вышеупомянутых экранных труб (6) и восемь коллекторов экранных труб (6); четыре верхних (11, 13) и четыре нижних (5, 7), при этом трубы (6) первой верхней батареи одним своим концом сообщены с первым верхним передним коллектором (13), а другим своим концом сообщены с первым верхним задним коллектором (11); трубы (6) второй верхней батареи одним своим концом сообщены со вторым верхним передним коллектором (13), а другим своим концом сообщены со вторым верхним задним коллектора (11); трубы (6) первой нижней батареи одним своим концом сообщены с первым нижним передним коллектором (5), а другим своим концом сообщены с первым нижним задним коллектором (7); трубы второй нижней батареи одним своим концом сообщены со вторым нижним передним коллектором (5), а другим своим концом сообщены со вторым нижним задним коллектором (7).

| КОТЕЛ | 2021 |

|

RU2771558C1 |

| Котел с принудительной циркуляцией | 2020 |

|

RU2722493C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА СКАНДИЯ | 1965 |

|

SU203911A1 |

| СТАЛЬНОЙ ВОДОГРЕЙНЫЙ КОТЕЛ МАЛОЙ МОЩНОСТИ ДЛЯ СЛОЕВОГО СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2002 |

|

RU2238480C2 |

| ВОДОТРУБНЫЙ КОТЕЛ С ПРИНУДИТЕЛЬНОЙ ЦИРКУЛЯЦИЕЙ | 2021 |

|

RU2767418C1 |

| ФАЗОСДВИГАЮЩЕЕ УСТРОЙСТВО | 0 |

|

SU390656A1 |

| Котел с принудительной циркуляцией | 2020 |

|

RU2730637C1 |

Авторы

Даты

2023-09-12—Публикация

2023-03-03—Подача