Изобретение относится к извлечению катализатора из выходящего потока жидкофазного каталитического крекинга (ЖФКК) легких углеводородов и также к регенерации извлеченного катализатора.

Ранее предлагалось получение легких олефинов, таких как этилен и пропилен, из смесей более тяжелых парафинов и олефинов с помощью системы жидкофазного каталитического крекинга (ЖФКК) в условиях реакции, описываемых, например, в патентах США №№ 5043522 Leyshon et al., 5171921 Gaffney et al. и 6118035 Fung et al. В этой системе измельченный катализатор и исходный материал поступают в реактор в определенных условиях реакции. Выходящий из реактора поток обрабатывают в ряде циклонных сепараторов, обычно помещенных в сосуд и отделяющих большую часть катализатора от выходящего потока, который затем регенерируют для повторного использования в регенераторе, и снова направляют в реактор - аналогично обычным операциям ЖФКК, применяемым в нефтепереработке. Горячие выходящие из циклонов газы, из которых извлечен катализатор, затем охлаждают и отделяют с помощью фракционной перегонки, например, на получаемые составляющие.

Между ЖФКК-процессом для легких олефинов и обычными операциями в нефтепереработке имеются значительные различия. В обычных ЖФКК-процессах получается выходящий поток, содержащий значительные количества более тяжелых углеводородов, которые затем конденсируют в колонне гашения. Этот выходящий поток также содержит унесенное незначительное количество остаточного, не удаленного циклонами, катализатора, который вместе с более тяжелыми углеводородами, сконденсировавшимися в колонне гашения, скапливается с образованием суспензии в нефтепродукте. Переработать и/или использовать суспензию в нефтепродукте, образовавшуюся в колонне гашения, нередко бывает трудно; во многих случаях ее сжигают как жидкое топливо. Согласно ЖФКК-процессу легких олефинов в выходящем газе имеются только очень незначительные количества более тяжелых углеводородов, т.е. имеется относительно высокое отношение катализатора к жидкому топливу, и поэтому удаление мелких частиц катализатора затрудняется, поскольку извлекается очень небольшое количество тяжелого дизельного топлива, и любая «суспензия в нефтепродукте» будет иметь гораздо более значительное содержание катализатора, чем в случае обычного ЖФКК-процесса нефтепереработки.

Еще одна особенность ЖФКК-процесса заключается в регенерации катализатора, извлеченного циклонами из выходящего потока реактора с восходящим потоком. В обычной ЖФКК-установке нефтепереработки в реакторе с восходящим потоком образуются значительные количества кокса, которые осаждаются на частицах катализатора. В регенераторе этот кокс можно использовать как источник топлива для его сжигания с помощью кислорода в сосуде регенератора для обеспечения тепла, нужного для теплового баланса установки. Нередко регенератор приходится охлаждать для предотвращения перегрева катализатора, в частности, когда из исходных материалов осаждается на катализатор большое количество углерода. С другой стороны, в ЖФКК-процессе для легких олефинов известного уровня техники осаждение кокса обычно недостаточное, чтобы обеспечивать регенерацию катализатора и тепло реакции.

В отношении обычного ЖФКК-процесса для бензина: предлагалось введение такого дополнительного топлива, как остаточный газ газобензинового процесса или жидкое топливо (факельное масло) в регенератор для получения температур, требуемых для регенерации катализатора и для тепла реакции в течение операций нестабильного состояния, например во время пуска установки в целях обеспечения соответствующей температуры регенератора. Но, насколько известно заявителю, соответствующие непрерывно действующие системы для введения топлива в неподвижный слой ЖФКК-регенератора, перерабатывающего низкоуглеродный катализатор, не существуют.

Также существует необходимость обеспечить и ЖФКК-процесс для легких олефинов, и систему, которые смогут перерабатывать легкие исходные материалы, обычно дающие недостаточное образование кокса, но которые будут усовершенствованы в отношении обеспечения тепла реакции, необходимого для реактора.

Настоящее изобретение направлено на решение связанных с катализатором проблем в указанном выше процессе жидкофазного каталитического крекинга (ЖФКК) предпочтительно с помощью введения жидкого топлива в колонну гашения и рециркуляции дистиллята колонны гашения для вымывания катализатора из отходящих газов за счет извлечения суспензии катализатора в жидком топливе из рециркулирующего охлаждающего дистиллята и за счет непрерывного введения суспензии в регенератор для извлечения катализатора и обеспечения требуемого тепла для регенерации катализатора и тепла реакции. Таким образом, жидкое топливо для вымывания катализатора из отходящего газа предпочтительно можно использовать для обеспечения потребностей тепла регенератора и также при этом устранить потери катализатора в отходящем газе.

Настоящее изобретение представляет собой способ и систему для извлечения мелких частиц из отходящих газов ЖФКК легких углеводородов. Исходные материалы для этой установки ЖФКК легких углеводородов являются исходными материалами, которые обычно не обеспечивают достаточного образования кокса, например исходные материалы C4-C12, предпочтительно исходные материалы С4-С8. Крекинг-газы из реактора охлаждают за счет прямого контакта с циркулирующим нефтепродуктом, например, в колонне гашения. Мелкие частицы катализатора, находящиеся в выходящем потоке реактора, вымывают из газов. Насосный контур циркулирующего дистиллята охлаждает газы и удаляет мелкие частицы. Спутную струю охлаждающего дистиллята направляют в систему сепарации катализатора для отделения мелких частиц катализатора. Катализатор можно удалить, например, с помощью фильтрации, гидроциклонного разделения, электростатического осаждения и комбинацией указанных способов. Например, если применяется фильтрация катализатора, то, чтобы удалить мелкие частицы, спутную струю охлаждающего дистиллята можно направить через один из по меньшей мере двух фильтров. Еще один фильтр действует для промывки обратной струей с помощью сжатого газа для удаления скопившихся мелких частиц. Извлеченные частицы объединяют с охлаждающим дистиллятом с образованием суспензии, которая уносит частицы в ЖФКК-регенератор. Содержащийся в суспензии охлаждающий дистиллят сжигают в регенераторе, чтобы создать удобный способ обеспечения ЖФКК-системы нужным теплом с одновременным возвращением в ЖФКК-систему мелких частиц катализатора, извлеченных из выходящих газов реактора. Таким образом, потери катализатора можно ограничить частицами, уносимыми в выходящем потоке регенератора из разреженного слоя. Поскольку имеется минимальное количество дистиллята, сформированного в ЖФКК, охлаждающий дистиллят вводят в запас колонны гашения и обеспечивают тепло, нужное в регенераторе.

Одна из особенностей настоящего изобретения заключается в том, что оно в общем обеспечивает способ извлечения мелких частиц катализатора из отходящего газа ЖФКК легких углеводородов. Согласно способу:

(а) получают охлаждающий дистиллят для создания его стабильного запаса;

(б) осуществляют контактирование отходящего газа с охлаждающим дистиллятом, чтобы охлаждать отходящий газ и вымывать мелкие частицы катализатора в целях получения охлажденного отходящего газа, по существу не имеющего мелких частиц;

(в) возвращают охлаждающий дистиллят с этапа контактирования в запас;

(г) осуществляют непрерывную рециркуляцию охлаждающего дистиллята из запаса на этап контактирования;

(д) отделяют мелкие частицы от потока охлаждающего дистиллята для извлечения мелких частиц и предотвращения скапливания мелких частиц в запасе и

(е) суспендируют мелкие частицы, извлеченные на этапе сепарации мелких частиц.

Согласно этому способу этапы контактирования и сбора можно выполнить в колонне гашения, которая содержит элементы контактирования паров и жидкости и зону остатков, которая содержит запас охлаждающего дистиллята. Рециркулируемый охлаждающий дистиллят можно охлаждать до этапа контактирования. Разделение можно выполнить любыми соответствующими средствами, например фильтрацией, электростатическим разделением и с помощью гидроциклонов; предпочтительно, чтобы разделение шло непрерывно.

В случае применения фильтрации разделение предпочтительно выполняют с помощью по меньшей мере двух фильтров, из которых первый фильтр действует в режиме фильтрации, а второй фильтр параллельно используется для промывки обратной струей в целях удаления скопившихся мелких частиц. Фильтрат можно возвращать в запас. Фильтрация и промывка обратной струей могут также предусматривать попеременное переключение первого и второго фильтров между режимами фильтрации и промывки обратной струей. Промывка обратной струей предпочтительно предусматривает по меньшей мере один импульс сжатого газа по меньшей мере через один фильтр, который действует в режиме промывки обратной струей, в обратном направлении, чтобы удалить отделенные мелкие частицы, и который собирает отделенные мелкие частицы в сосуде задержки. Отделенные мелкие частицы объединяют с тяжелым дизельным топливом, таким как жидкое топливо, чтобы образовать суспензию предпочтительно в сосуде задержки.

Способ электростатического осаждения аналогичен методу фильтрации в том отношении, что несколько установок действуют взаимосвязанно, собирая мелкие частицы катализатора, при этом одна или более установок подвергается промывке обратной струей. Эта операция промывки обратной струей применяет чистое жидкое топливо или циркулирующий охлаждающий дистиллят. Разделение выполняют за счет наведения электрического поля в среде насадки. Частицы катализатора ионизируются и/или поляризуются и скапливаются в точках контакта в среде насадки. Удаление частиц выполняется при выключении электродов и промывкой обратной струей высвобожденных частиц.

Способ гидроциклонного разделения предпочтительно содержит по меньшей мере две ступени последовательных гидроциклонов, при этом каждая ступень содержит несколько параллельных циклонов малого диаметра. Гидроциклон действует согласно тому же принципу, что и циклон, т.е. используется центробежное усилие для разделения нефтепродукта и частиц катализатора. Два ступени необходимы как минимум, чтобы сконцентрировать поток нижнего течения. Обычно нижнее течение из гидроциклона составляет от 20 до 40% общего течения. Потребности этого способа обусловливают необходимость того, чтобы частицы твердого вещества концентрировались в потоке нижнего течения, которое составляет от 5 до 10% общего входящего течения. Например, если количество циркулирующего нефтепродукта составляет величину 50000 фунтов/час и количество именно жидкого топлива 5000 фунтов/час, то нетто-нижнее течение должно составить 10% от общего течения или 31,6% каждой ступени (0,316×0,316=0,1). Нижние течения от каждой ступени необязательно должны быть одинаковыми, но нетто-нижнее течение должно соответствовать требованиям, предъявляемым к жидкому топливу. Количество нижнего течения обычно регулируется регулировочными клапанами на выходах потоков верхнего течения и нижнего течения.

Суспензия формируется путем комбинирования мелких частиц с охлаждающим дистиллятом. Иногда вводят водяной пар для содействия распределению мелких частиц в охлаждающем дистилляте. Суспензию из емкости задержки предпочтительно вводят в регенератор катализатора в установке ЖФКК легких углеводородов для сгорания, чтобы обеспечивать для процесса ЖФКК необходимое количество тепла. Суспензию, избыточную для нужного сгорания, можно ввести в регенератор в установке ЖФКК, где она испаряется в отходящий газ. Компенсирующее количество охлаждающего дистиллята можно ввести непосредственно в запас, контур рециркуляции или в качестве промывки фильтра обратной струей.

В соответствии с еще одним аспектом настоящего изобретения обеспечивается система для извлечения мелких частиц из отходящего газа ЖФКК легких углеводородов. Система содержит средство для подачи охлаждающего дистиллята, чтобы постоянно сохранять его устойчивый запас; средство для обеспечения контактирования отходящего газа с охлаждающим дистиллятом в целях охлаждения отходящего газа и вымывания мелких частиц катализатора, чтобы получить охлажденный отходящий газ, по существу не имеющий мелких частиц; средство для возвращения охлаждающего дистиллята с этапа контактирования в запас; средство для непрерывной рециркуляции охлаждающего дистиллята из запаса на этап контактирования; средство для отделения мелких частиц от потока охлаждающего дистиллята из запаса для извлечения мелких частиц и для исключения скопления мелких частиц в запасе и средство для суспендирования мелких частиц, извлекаемых на этапе разделения.

Еще одна особенность настоящего изобретения заключается в том, что обеспечивают систему для извлечения мелких частиц из отходящего газа ЖФКК легких углеводородов, включающую в себя колонну гашения, имеющую впускное отверстие для входа отходящего газа; элементы контактирования пара и жидкости, которые расположены над впускным отверстием, для охлаждения отходящего газа и для вымывания мелких частиц; выпускное отверстие для газа над контактирующими элементами для выпуска охлажденного отходящего газа, в котором по существу уже нет ранее унесенных им мелких частиц, и зону задержки жидкости ниже впускного отверстия для сбора охлаждающего дистиллята от элементов контактирования. Контур рециркуляции обеспечен для непрерывной рециркуляции охлаждающего дистиллята из зоны захвата жидкости в элементы контактирования. По меньшей мере два фильтра попеременно действуют в режимах фильтрации и промывки обратной струей. Контур фильтрации обеспечен для циркуляции охлаждающего дистиллята из зоны захвата жидкости через фильтр режима фильтрации и для возвращения фильтрата в зону захвата жидкости. Контур промывки обратной струей обеспечен для удаления мелких частиц, скопившихся в фильтре, и для направления собранных мелких частиц в зону сбора суспензии. Тяжелое дизельное топливо, например жидкое топливо или охлаждающий дистиллят из запаса, вводят в зону сбора суспензии, чтобы сформировать там суспензию собранных мелких частиц.

Система может также содержать линию гашения для введения отходящего газа во впускное отверстие; при этом линия гашения включает в себя зону смешивания для поступления в нее охлаждающего дистиллята для охлаждения отходящего газа и линию фильтрата от работающего в режиме фильтрации фильтра в зону смешивания для подачи фильтрата в качестве охлаждающего дистиллята. Также может быть предусмотрена линия для подачи компенсирующего количества охлаждающего дистиллята в колонну гашения или в контур рециркуляции. Клапаны можно использовать в промывке обратной струей и контурах рециркуляции для избирательного размещения фильтров, работающих в режимах фильтрации и промывки обратной струей. Система может также содержать источник сжатого газа, линию от этого источника в контур промывки обратной струей и клапан в линии для создания пульсации сжатого газа в контур промывки обратной струей, чтобы содействовать удалению мелких частиц из фильтра, работающего в режиме промывки обратной струей.

Альтернативно, или дополнительно, система содержит линию для подачи суспензии из зоны сбора суспензии в реактор в установке ЖФКК. Система предпочтительно может иметь линию для подачи суспензии из зоны сбора суспензии в неподвижный слой регенератора для приема и регенерирования катализатора из отгонной колонны для рециркуляции в реактор ЖФКК, который подает отходящий поток в отгонную колонну. Регенератор предпочтительно имеет зону смешивания для смешивания суспензии и катализатора из отгонной колонны и зону выпуска для введения смеси из зоны смешивания в неподвижный слой, предпочтительно ниже верха неподвижного слоя. Зона смешивания предпочтительно представляет собой кольцеобразный зазор, расположенный по центру неподвижного слоя. Регенератор может иметь находящийся внизу него распределитель воздуха для введения содержащего кислород газа вблизи зоны выпуска предпочтительно в виде трубчатого кольца с отверстиями или множеством сопел либо в виде трубчатой решетки с множеством патрубков вокруг кольцеобразного зазора и под зоной выпуска.

Настоящее изобретение также обеспечивает регенератор катализатора для регенерации отработанного катализатора ЖФКК легких углеводородов. Регенератор содержит регенерационный сосуд, в котором находится неподвижный слой катализатора, и часть центрального вертикального стояка, в которую входит регенерируемый отработанный катализатор; центральный сборник, в который входит нижний конец части стояка и который ограничивает кольцеобразный зазор между частью стояка и внутренним диаметром кольцеобразного зазора. Предусмотрен клапан для регулирования введения отработанного катализатора из части стояка в кольцеобразный зазор. Согласно одному из осуществлений, целесообразному для установки ЖФКК с центральным вертикальным стояком, клапан расположен у нижнего конца части стояка, которая находится на нижнем конце вертикального стояка. Согласно еще одному осуществлению установка ЖФКК имеет последовательную конструкцию, и клапаном является золотниковый клапан, находящийся на трубопроводе, расположенном под углом относительно боковой стороны регенератора. Расположенный под углом трубопровод проходит в центр регенератора, а часть стояка прикреплена к его концу или образует его часть. Распределитель топлива предусмотрен для введения топлива в центральный сборник в целях смешивания с катализатором в кольцеобразном зазоре. Распределитель флюидизации предусмотрен для введения газа флюидизации в центральный сборник для флюидизации катализатора в кольцеобразном зазоре. Радиальная прорезь выполнена в центральном сборнике для введения смеси катализатора и топлива из кольцеобразного зазора в неподвижный слой ниже его верхней поверхности. Воздухораспределительное кольцо, или трубчатый распределитель, расположено в неподвижном слое вокруг центрального сборника под радиальной прорезью для введения воздуха сгорания в неподвижный слой. Выпускное отверстие катализатора имеет сообщение посредством текучей среды с неподвижным слоем. Выпускное отверстие отходящего газа сообщается посредством текучей среды с разреженным слоем над неподвижным слоем. Регенератор может также содержать источник жидкого топлива для подачи жидкого топлива в распределитель топлива; при этом источник среды флюидизации для подачи среды флюидизации не является содержащим кислород газом и представляет собой, например, водяной пар, инертный газ и топливный газ, поступающие в распределитель флюидизации, и/или источник водяного пара для возможной подачи водяного пара в распределитель топлива. Регенератор может также содержать предварительный нагреватель воздуха для нагревания воздуха до введения его через распределитель воздуха, например во время пуска.

Настоящее изобретение также обеспечивает способ преобразования первоначальной установки ЖФКК последовательной конфигурации в преобразованную установку ЖФКК для переработки легких исходных материалов. Согласно этому способу первоначальная установка ЖФКК имеет по меньшей мере один первоначальный регенератор, расположенную под углом линию подачи отработанного катализатора, соединенную с впускным отверстием для отработанного катализатора, и золотниковый клапан для катализатора в расположенной под углом подающей линии. Регенератор имеет впускное отверстие для отработанного катализатора, впускное отверстие для воздуха и воздухораспределительный узел, соединенный с впускным отверстием для воздуха и вблизи днища регенератора. Преобразование заключается в замене первоначального регенератора на регенератор согласно настоящему изобретению.

В одном из осуществлений этого преобразования согласно настоящему изобретению способ предусматривает удаление узла воздухоснабжения регенератора. Центральный сборник установлен на внутреннем днище регенератора. Впускное отверстие газа флюидизации и по меньшей мере одно впускное отверстие для топлива проходят через днище регенератора в центральном сборнике. Кольцо распределения газа флюидизации установлено и соединено с впускным отверстием газа флюидизации. По меньшей мере одно сопло распределения топлива соединено с соответствующим впускным отверстием для топлива на внутреннем днище регенератора внутри центрального сборника. Впускное отверстие воздуха проходит в регенератор из центрального сборника. В центральном сборнике установлен дефлектор. Внутренний трубопровод установлен и соединен с впускным отверстием подачи отработанного катализатора. Внутренний трубопровод имеет расположенную под углом часть, угол которой аналогичен углу расположения линии подачи отработанного катализатора, и также имеет часть стояка и кольцеобразную пластину, соединенную с частью стояка. Нижний конец части стояка проходит в центральный сборник, образуя радиальную прорезь между кольцеобразной пластиной и верхним краем центрального сборника. Нижний конец части стояка отстоит от верха дефлектора, чтобы обеспечивать возможность течения отработанного катализатора через часть стояка и отклонять направление течения отработанного катализатора для смешивания отработанного катализатора с жидким топливом, которое испаряется в центральном сборнике во время работы модифицированной установки ЖФКК. Воздухораспределительный трубопровод установлен вокруг центрального сборника и ниже радиальной прорези и соединен с впускным отверстием для воздуха.

Фиг.1 - упрощенная схема процесса установки ЖФКК, содержащей колонну гашения охлаждающим дистиллятом и используемой для крекинга легких углеводородов, согласно одному из осуществлений изобретения.

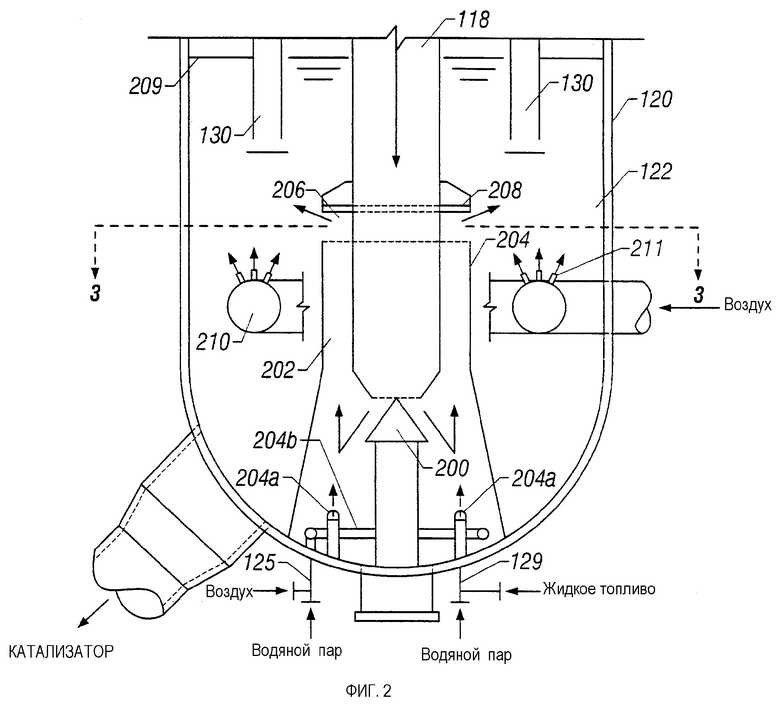

Фиг.2 - увеличенное изображение вертикальной проекции нижней части регенератора согласно фиг.1 для регенерации катализатора в установке ЖФКК легких углеводородов с помощью суспензии мелких частиц из промывки обратной струей фильтра колонны гашения охлаждающим дистиллятом согласно изобретению.

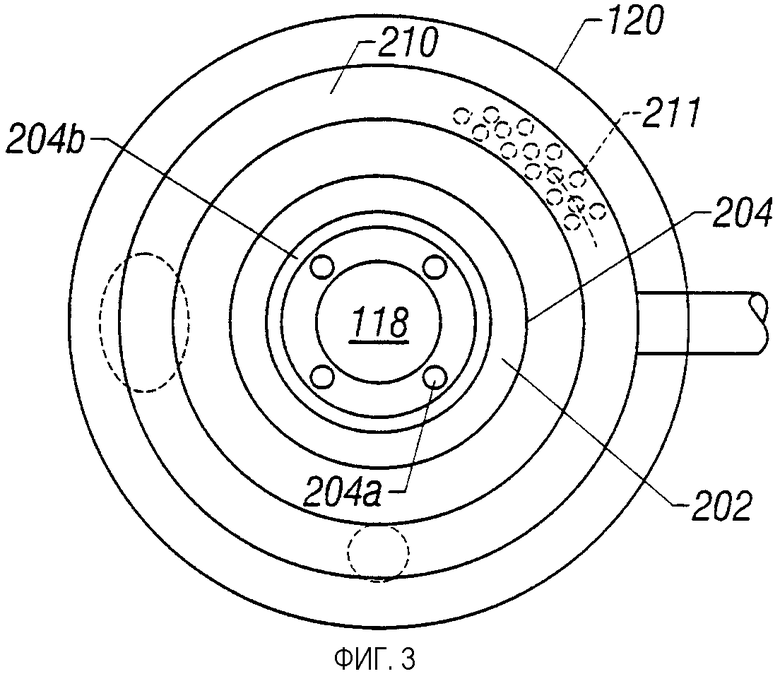

Фиг.3 - горизонтальная проекция изображаемого на фиг.2 регенератора, по линии 3-3, указанной на фиг.2.

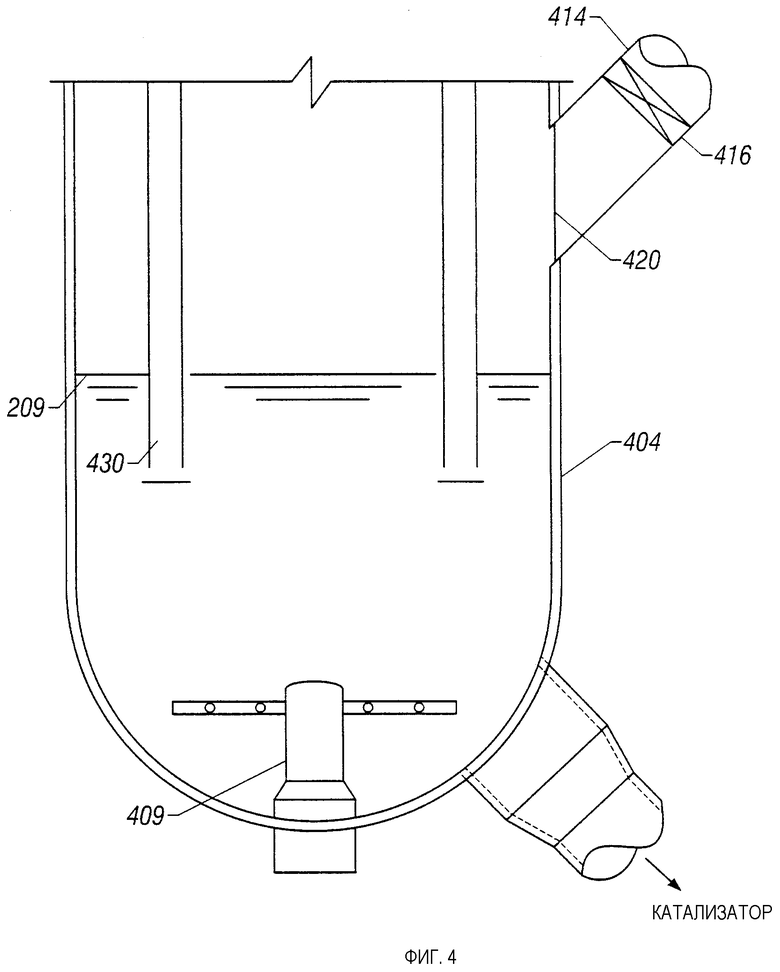

Фиг.4 (известный уровень техники) - увеличенное изображение вертикальной проекции нижней части регенератора, имеющего боковое впускное отверстие для регенерируемого катализатора в обычной последовательной установке ЖФКК.

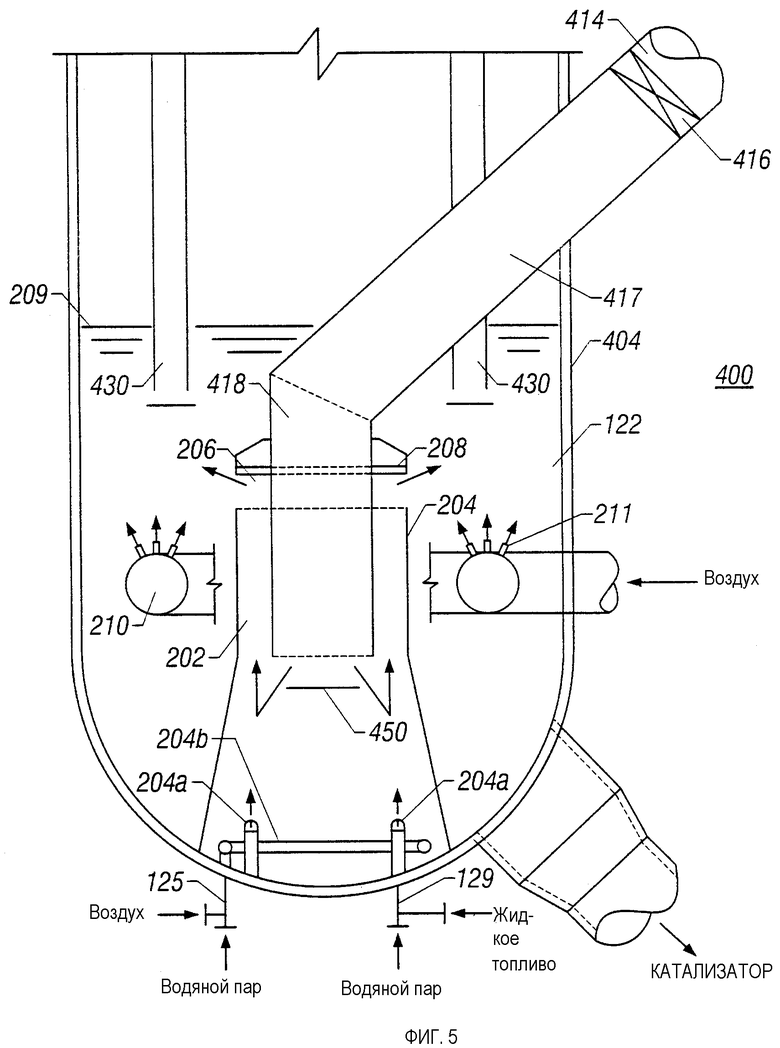

Фиг.5 - увеличенное изображение вертикальной проекции нижней части еще одного осуществления регенератора согласно изобретению для регенерации катализатора в обычной установке ЖФКК легких углеводородов последовательной конфигурации.

Сведения

Настоящее изобретение является способом и системой для извлечения мелких частиц из выходящего потока ЖФКК легких углеводородов и для регенерации отработанного катализатора. Описание и формула изобретения подразумевают, что установка ЖФКК легких углеводородов или процесс ЖФКК легких углеводородов являются такими, в которых углеводородные исходные материалы, подаваемые в ЖФКК-реактор с восходящим потоком, имеют очень низкое остаточное содержание, в результате чего на катализаторе осаждается количество углерода, недостаточное для постоянного сгорания для регенерации и которое не требовало бы наличия дополнительного источника топлива, и в выходящем потоке из реактора с восходящим потоком количество жидкого топлива недостаточно для обычного извлечения суспензии в нефтепродукте, т.е. менее 2 вес.% углеводородов в отходящих газах реакции из реактора с восходящим потоком имеют температуру кипения при атмосферном давлении выше 550°F (288°C). Но если это количество превышает 2 вес.%, то фильтры можно обойти, и этот материал используется как суспензия. Процесс ЖФКК предусматривает систему флюидизированной каталитической реакции, преобразование потока сырья легких углеводородов, предпочтительно имеющего высокое содержание олефинов, для получения продукции с высоким содержанием пропилена и этилена. Обычное отношение продукции пропилена/этилена после реактора приблизительно равно 2.0. Реактор ЖФКК очень гибкий в том отношении, что в состоянии перерабатывать много потоков с высоким содержанием олефинов, которые могут поступать из олефиновой установки или от нефтепереработки, например потоки C4/С5 от олефиновой установки, углеводороды-С4 от нефтепереработки, легкая нафта из процессов термического или каталитического крекинга или т.п.

Обращаясь к фиг.1: перегретое исходное сырье, обычно при температуре 800°F, поступает по линии 100 в реактор с восходящим потоком 102, где смешивается с горячим регенерированным катализатором, подаваемым по линии 104. При необходимости поток можно также ввести в реактор с восходящим потоком 102 в этой точке. Условия реакции в реакторе с восходящим потоком 102 соблюдаются согласно условиям, описываемым в патентах США №№ 5043522; 5171921 и 6118035, каждый из которых полностью включен в данный документ в качестве ссылки. Углеводородные газы и поток катализатора идут вверх в реакторе с восходящим потоком 102, в котором происходят реакции крекинга. Углеводородные газы и катализатор отделяют друг от друга в ряде обычных циклонов 106, 108, и получаемые при этом газы, обычно при температуре 1100-1200°F, выводят из верха отгонной колонны 110 по линии 112.

Отходящие газы в линии 112 можно охлаждать, чтобы генерировать водяной пар в котле-утилизаторе (не изображен), и затем их направляют в колонну 114 гашения, в которой захваченный потоком катализатор вымывают из газов за счет контактирования с циркулирующим охлаждающим дистиллятом. Отводимые сверху колонны 114 пары по линии 116, обычно при температуре 200-400°F, затем направляют в обычное оборудование извлечения продукции, такое как колонны дистилляции (не изображены), для извлечения этилена, пропилена и других продуктов.

Катализатор, отделенный циклонами 106, 108, собирается на дне отгонной колонны 110 и контактирует с потоком (не изображен), чтобы отогнать остаточный углеводородный газ из катализатора. Водяной пар и углеводороды выходят из отгонной колонны 110 с другими отходящими газами через циклон 108 и линию 112, как упоминалось выше.

Катализатор затем стекает вниз по стояку 118 в находящийся ниже регенератор 120. В регенераторе 120 небольшое количество кокса, образовавшегося на катализаторе, сгорает в неподвижном слое 122, и активность катализатора восстанавливается, и катализатор вновь подается в реактор 102 с восходящим потоком по линии 104, как упоминалось выше. Поскольку для обеспечения необходимого тепла реакции для поддержания регенерации при обычной температуре регенерации 1250-1350°С кокса недостаточно, поэтому необходимо дополнительное топливо для создания полного теплового баланса системы реактора. Топливом предпочтительно является жидкое топливо, например пиролизное жидкое топливо, содержащее мелкие частицы катализатора из колонны 114 гашения, в соответствии с приводимым ниже более подробным описанием, но при необходимости можно также предусмотреть возможность введения топливного газа, чтобы дополнить нагревание. Суспензию непрерывно подают в регенератор 120 из расходного бака 124 суспензии по линии 126, которая выполнена с учетом возможной эрозии.

Вспомогательные системы включают в себя обычные системы ЖФКК, такие как, например, системы воздухоснабжения, бункеры для катализатора, оборудование обработки топочного газа и рекуперации тепла. Воздушный компрессор (не изображен) подает воздух по линии 128 для регенерации катализатора. Нагреватель воздуха (не изображен) можно предусмотреть для пуска. Бункеры (не изображены) для нового и отработанного катализатора предназначены для хранения компенсирующего и использованного/уравновешивающего количества катализатора, который соответственно добавляют в или отбирают из регенератора согласно известному уровню техники.

В регенераторе 120 катализатор отделяют от топочного газа в одном или нескольких циклонах. При необходимости для сведения к минимуму потерь катализатора можно использовать обычный циклонный сепаратор (не изображен) третьей ступени. Топочные газы обычно охлаждают за счет перегрева водяного пара высокого давления и затем их выпускают. Отработанный катализатор, включая мелкие частицы из сепаратора третьей ступени, не содержит токсических веществ, обнаруживаемых в обычном катализаторе ЖФКК нефтепереработки, или имеет только следы этих веществ по той причине, что в процессе ЖФКК легких олефинов используются относительно более чистые исходные материалы; поэтому отработанный катализатор можно использовать как дополнительный материал в бетонном или кирпичном производстве или его можно захоронить как отходы.

Колонна 114 гашения имеет зону 130 контактирования пара-жидкости и может включать в себя обычную насадку или тарелки, расположенные над зоной 132 задержки жидкости. Отходящий газ из линии 112 поступает под зону 130 контактирования. Контур 134 рециркуляции содержит насос 136, теплообменник 138 и линию 140 возврата для непрерывной подачи охлаждающего дистиллята в распределитель 142 жидкости над зоной 130 контактирования. В зоне 130 контактирования мелкие частицы катализатора в отходящем газе вмываются в охлаждающий дистиллят, и отходящий газ охлаждается. Отходящий газ обычно поступает в колонну 114 гашения при температуре 800-1000°F и выходит при температуре 200-400°F. Температуру охлаждающего дистиллята в зоне 132 задержки можно поддерживать при температуре 350-700°F и понижать до 300-350°F в теплообменнике 138 при теплообмене с потоком исходного материала или с водяным паром.

При необходимости колонна 114 гашения может содержать вторичную зону 144 охлаждения над первичной зоной 130 контактирования, с аналогичной конфигурацией с контуром 146 в зоне всасывания насоса, содержащим теплообменник 148 для последующего охлаждения охлаждающего дистиллята до 200-450°F, например. Часть охлаждающего дистиллята из зоны 150 сбора можно подавать по линии 152 в линию 112 для исходного охлаждения отходящих газов в зоне 154 смешивания перед колонной 114 гашения. Например, охлаждающий дистиллят при температуре 500-550°F в линии 152 может охладить отходящие газы до 800-1000°F в зоне 154 смешивания.

Контур 156 фильтрации включает в себя насос 158, фильтры 160а, 160b и линию 162 для возвращения фильтрата в колонну 114 гашения либо напрямую, либо через контур 134 рециркуляции. Газообразную среду промывки обратной струей можно обеспечивать по линии 164, чтобы струей под давлением смывать скопившиеся мелкие частицы в линию 166 или в бак 124 для суспензии. Газообразную среду промывки обратной струей можно выбрать из группы, состоящей из инертного газа, воздуха и топливного газа. Один из фильтров 160а или 160b работает в режиме фильтрации, другой - в режиме промывки обратной струей. Например, клапаны 168, 170, 172 и 174 открыты и клапаны 175, 176, 180 и 182 закрыты, когда фильтр 160а действует в режиме фильтрации и когда фильтр 160b подвергают промывке обратной струей; клапаны переключают после того, как в фильтре 160а скопятся мелкие частицы и он будет готов для промывки обратной струей. Фильтрация предпочтительно происходит непрерывно с частотой, которая не дает уровню мелких частиц достичь чрезмерного уровня в охлаждающем дистилляте, предпочтительно не более 0,5 мас.%, более предпочтительно - не более 0,2 мас.%, еще более предпочтительно - не более 0,1 мас.% мелких частиц в охлаждающем дистилляте. В качестве примера: в колонну гашения поступает от 50 до 200 фунт/час мелких частиц катализатора в отходящем газе, например 100 фунт/час, тогда 50000 фунт/час осаждающего дистиллята нужно отфильтровать, чтобы поддерживать в контуре 134 рециркуляции концентрацию катализатора величиной 0,2 мас.%.

Промывка обратной струей содержит высокую концентрацию мелких частиц катализатора, порядка 10 - 20 мас.%. Эту концентрацию снижают до приемлемого уровня, например от 2 до 4 мас.%, разбавлением с жидким топливом и/или с циркулирующим охлаждающим дистиллятом в баке 124 суспензии. Количество разбавляющего топлива предпочтительно равно количеству топлива, нужного для сгорания в регенераторе. Если концентрация мелких частиц превышает приемлемый уровень, то дополнительное жидкое топливо и/или охлаждающий дистиллят можно ввести в бак 124 суспензии и излишек можно направить для рециркуляции в реактор с восходящим потоком по линии 127.

При необходимости сжатый газ может создать избыточное давление в баке 124, чтобы исключить необходимость применения насоса для подачи суспензии в регенератор 120 по линии 126. Как упоминалось выше, суспензию охлаждающего дистиллята из бака 124 подают в регенератор 120 для сгорания, чтобы обеспечивать нужное количество тепла и чтобы возвращать катализатор в систему регенератора-реактора с восходящим потоком; но если имеется излишняя суспензия, то ее можно ввести в реактор с восходящим потоком 102 по линии 127. Таким образом охлаждающий дистиллят в суспензии, поступающей в реактор с восходящим потоком 102, вводят в отходящие газы через циклоны 106, 108 и затем его конденсируют в колонне 114 гашения; при этом захваченный катализатор в конечном счете переносится в регенератор 120 вместе с другим катализатором, извлеченным из циклонов 106, 108.

Регенератор 120 (см. фиг.2 и 3) содержит стояк 118 и конический кран 200. Отработанный катализатор стекает по стояку 118 и проходит через конический кран 200 катализатора. Пройдя конический кран 200, катализатор изменяет направление и идет вверх через кольцеобразный зазор 202 центрального сборника 204 для отработанного катализатора с помощью газа флюидизации, вводимого по линии 125 в распределительное кольцо 204b, установленное в центральном сборнике 204 под краном 200. Средой флюидизации или газом могут быть, например, водяной пар, инертный газ и топливный газ. Суспензию в нефтепродукте (линия 126) и газ флюидизации (линия 123) вводят через сопла 204а. Газ флюидизации, например водяной пар, содействует диспергированию и распылению суспензии в нефтепродукте при его поступлении в катализатор в центральном сборнике 204. Диспергированный водяной пар и суспензия в нефтепродукте, испаряющаяся при контактировании с горячим отработанным катализатором, обеспечивают дополнительную флюидизацию для катализатора. На этом этапе необходимо испарить суспензию в нефтепродукте. Для этого содержащий кислород газ в качестве газа флюидизации предпочтительно не используется, чтобы исключить или по меньшей мере свести к минимуму сгорание в центральном сборнике 204. Катализатор отклоняют наружу в неподвижный слой 122 из круглой прорези 206, ограничиваемой верхним краем центрального сборника 204 и наружным периметром кольцеобразной пластины 208. Кольцевая пластина 208 установлена вокруг стояка 118, и ее наружный диаметр предпочтительно равен по меньшей мере наружному диаметру центрального сборника 204. Таким образом, катализатор распределяется радиально в направлении наружу в слой 122 катализатора гораздо ниже верхней поверхности 209.

Неподвижный флюидизированный слой 122 аэрируется воздухом, подаваемым воздушной решеткой, предпочтительно имеющей форму распределительного кольца 210. Величина диаметра кольца 210 имеет значение между значением наружного диаметра центрального сборника 204 и значением наружного диаметра неподвижного слоя 122 в регенераторе 120. Воздух аэрации идет вверх от отверстий или сопел 211 в неподвижный слой 122, и суспензия в нефтепродукте и углерод на катализаторе сгорают с образованием CO2. Важно ввести смесь суспензии в нефтепродукте и катализатора в неподвижный слой 122 относительно близко к воздуху и ниже верхней поверхности 209 слоя 122, чтобы обеспечить хорошее сгорание и генерирование тепла в слое 122. Обычно регенератор 120 работает при температуре от 1250 до 1350°F, предпочтительно от 1275 до 1325°F. Схождение вместе воздуха из кольца 210 и смеси катализатора и суспензии в нефтепродукте из прорези 206 на относительно высоких скоростях в неподвижном слое 122 содействует хорошему перемешиванию в зоне сгорания внутри слоя 122 с обеспечением единообразного нагрева и регенерации катализатора. Слой регенератора должен быть выполнен с обеспечением поверхностной скорости пара от 0,5 до 7 фут/сек, предпочтительно от 1,5 до 5 фут/сек и более предпочтительно от 2 до 3 фут/сек. Объем слоя 122 над воздушным кольцом 210 должен быть рассчитан на достаточное время пребывания, чтобы обеспечивать по существу полную регенерацию катализатора.

Отходящий газ обычно отбирается сверху регенератора 120 через циклонные сепараторы и через верхний трубопровод 212 (см. фиг.1). Поскольку регенератор 120 действует в режиме полного сгорания, поэтому, как правило, нет необходимости обеспечивать горелку СО для конверсии СО в CO2 перед выпуском в атмосферу, но при необходимости ее можно предусмотреть. Если обеспечивается полное сгорание, то генерируется большее количество тепла и поэтому требуется меньшее количество топлива. Как правило, излишний воздух не применяется, но практически некоторый избыток его нужен для обеспечения полного сгорания.

Регенератор 120 может действовать с промотором СО или без такового; обычно для ускорения конверсии СО в CO2 применяют катализатор, такой как платина.

Нижняя часть последовательного обычного регенератора ЖФКК согласно известному уровню техники показана на фиг.4. Катализатор подают в регенератор по расположенному под углом трубопроводу 414, золотниковому клапану 416 для катализатора и впускному отверстию 420. Концы пары гидроциклонов 430 проходят ниже верхней поверхности 209 неподвижного слоя 122. Поступающий в зону горения воздух входит в неподвижный слой 122 через устройство 409 подачи воздуха.

Регенератор 400 согласно фиг.5 соответствует настоящему изобретению и целесообразен для применения в установке ЖФКК с последовательной конфигурацией, и может использоваться вместо регенератора, показываемого на фиг.4. Этот регенератор 400, как новая установка или в качестве модификации, обеспечивает повышенную универсальность в отношении сырья - обычного или легкого - поскольку при переработке исходных легких углеводородов для ЖФКК в целях обеспечения необходимого тепла реакции исходным материалом вполне могут быть жидкое топливо, охлаждающий дистиллят или суспензия в нефтепродукте.

Расположенный под углом трубопровод 414 для подачи катализатора согласно этому варианту выполнения не входит во впускное отверстие 420 как в варианте согласно фиг.4. Расположенный под углом трубопровод 414 через золотниковый клапан 416 для катализатора соединен с расположенным под углом трубопроводом 417, который проходит от него по существу до вертикальной центральной оси регенератора 400 и имеет вертикальную часть 418, проходящую далее в центральный сборник 204. Круглый дефлектор 450 расположен под нижним концом вертикальной части 418 и изменяет направление протекающего по ней катализатора. Прочие компоненты с аналогичными ссылочными обозначениями те же, что и на предыдущих иллюстрациях.

Установку ЖФКК последовательной конфигурации с обычным регенератором, например с регенератором согласно фиг.4, можно преобразовать в преобразованную установку ЖФКК с регенератором 400 согласно фиг.5 и тем самым сократить капитальные затраты, связанные с изготовлением нового регенератора. Узел воздухоснабжения 460 в этом варианте можно исключить. Центральный сборник 204, кольцо 204b распределения среды флюидизации и сопла 204а распределения топлива будут установлены на нижнем основании регенератора в центральном сборнике 204. Воздухораспределительный трубопровод 210 будет установлен вокруг центрального сборника 204 и под радиальной прорезью 206. Дефлектор 450 будет установлен в центральном сборнике 204. Трубопровод 417 с вертикальной частью 418 и кольцеобразная пластина 208 будут установлены таким образом, что конец вертикальной части 418 будет проходить в центральный сборник 204 на достаточное расстояние над дефлектором 450, чтобы обеспечить возможность протекания катализатора и обеспечивать соответствующее отклонение направления течения катализатора для смешивания катализатора с жидким топливом, испаряющимся в центральном сборнике 204. Гидроциклоны 430 можно, но не обязательно, также заменить или модифицировать, или изменить их положение в регенераторе 400, чтобы их концы проходили ниже верхней поверхности 209 неподвижного слоя 122.

Настоящее изобретение выше изложено относительно конкретных осуществлений. Исходя из них специалист в данной области техники сможет сделать в них различные изменения и модификации. Подразумевается, что все таковые модификации включены в объем и сущность прилагаемой формулы изобретения.

Изобретение относится к регенератору катализатора для регенерации отработанного катализатора жидкофазного каталитического крекинга легких углеводородов и для нагревания катализатора в целях обеспечения тепла для реактора жидкофазного каталитического крекинга, содержащему реакционный сосуд, в котором находится неподвижный слой катализатора; центральную вертикальную часть стояка, в который поступает отработанный регенерируемый катализатор; центральный сборник, в который входит нижний конец части стояка и который ограничивает кольцеобразный зазор между частью стояка и внутренним диаметром центрального сборника; клапан для введения отработанного катализатора через часть стояка в кольцеобразный зазор; распределитель топлива для введения топлива в центральный сборник в целях его смешивания с катализатором в кольцеобразном зазоре; распределитель флюидизации для введения газа флюидизации в центральный сборник для флюидизации катализатора в кольцеобразном зазоре; радиальную прорезь, выполненную в центральном сборнике, для введения смеси катализатора и топлива из кольцеобразного отверстия в неподвижный слой ниже его верхней поверхности; воздухораспределитель, установленный в неподвижном слое ниже радиальной прорези, для введения поступающего в зону горения воздуха в неподвижный слой; выпускное отверстие для выхода катализатора, сообщающееся посредством текучей среды с неподвижным слоем, и выпускное отверстие для выхода отходящих газов, сообщающееся посредством текучей среды с разреженным слоем над неподвижным слоем. Также изобретение касается способов преобразования первоначальной установки жидкофазного каталитического крекинга последовательной конфигурации в преобразованную установку жидкофазного каталитического крекинга для переработки легких исходных материалов. 3 н. и 10 з.п. ф-лы, 5 ил.

| WO 9300674 A1, 07.10.1993 | |||

| РЕАКТОР ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2173575C1 |

| Способ регенерации порошковыхКАТАлизАТОРОВ КРЕКиНгА | 1978 |

|

SU806107A1 |

Авторы

Даты

2008-06-20—Публикация

2003-10-09—Подача