( 5 способ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА ПРИ ИСПОЛЬЗОВАНИИ ВЫСОКОСЕРНИСТОГО ГАЗА Прямое восстановление окиси железа из агломерированных окатышей или кусковой руды до металлического желаза в твердом состоянии в последние годы становится реальностью на многих заводах прямого восстановления во всем мире. Общая годовая производительность этих завод находящихся в работе или строящихся, превышает 15 миллионов тонн в-. пересчете на металлизированный продукт прямого восстановления железа, который используется как шихта для элёктродуговых сталеплавильных печей. Мировая потребность в этом дополнительном прямовосстановленном железе имеет тенденцию к,увеличению в значительной степени на протяжении многих лет для удовлетворения растущей потребности в подобной шихте, так как стро ятся дополнительные сталеплавильные заводы с электродуговыми пе чами. Большая часть коммерческих предприятий, производящих железо прямого восстановления, использует природный газ в качестве восстановителя. Природный газ обрабатывается для получения восстановителей СО и Н. Наименее энергоемкими и наиболее продуктивными из заводов прямого восстановления с и.спользованием технического природного газа являются заводы, применяющие Мидрекс-процесс, который включает в себя непрерывную катализацию природного газа с использованием в качестве окислителей СО и остаточных водяных паров в охлажденном,рециркуляционном, отработанном восстановительном газе, отходящем от восстановительной печи. . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ пря мого восстановления железа, включающий противоток загружаемого в шахтную печь сверху дисперсного материа ла и горячего обессеренного восстановительного газа, состоящего из смеси рециркулируемого колошникового и конвертированного природного газов, последующее охлаждение восст новленного продукта и рециркуляцию охлаждающего газа 1 . Однако при конвертировании природного газа или других газов, содержащих углеводороды, необходимо поддерживать на очень низком уровне содержание серы в газовой смеси, прошедшей преобразование для исклю™ чения отравления катализатора. Мак симальный уровень содержания серы, допустимый в процессе, составляет примерно 2-3 части ,на миллион по об ему (млн объем) во .вновь получаемой смеси. Для достижения, такого низкого уровня содержания серы часто требуется сложная и дорогая операция обессеривания газа , прежде , чем он может быть использован в процессе в качестве топлива. Во многих промышленноразвитых странах в качестве топлива использу ют коксовый газ. Однако он включает в себя определенные серусодержа щи компоненты например COS и . СдН З-тиофен . В предлагаемом способе процесс Прямого восстановления усовершенст вован,-так как газ для восстановле ния проходит обессеривание в восстановительной печи новым и более эффективным способом вступления в реакцию серы, содержащейся в технологическом топливе/ с горячим прямовосстановител.ьным железом, прежде, чем технологическое топливо допускается в преобразователь. Сера, содержащаяся в технологическом топливе, передается железу во- время процесса восстановления допустимый уровень содержания серы в технологическом топливе может ., достигать 400 млнобъем без введения нежелательного количества серы в продукт восстановления железа. Т кое обессеривание на месте техноло гического топлива делает практичес ки возможным использование при пр MOM восстановлении железа технологи- S5 ная

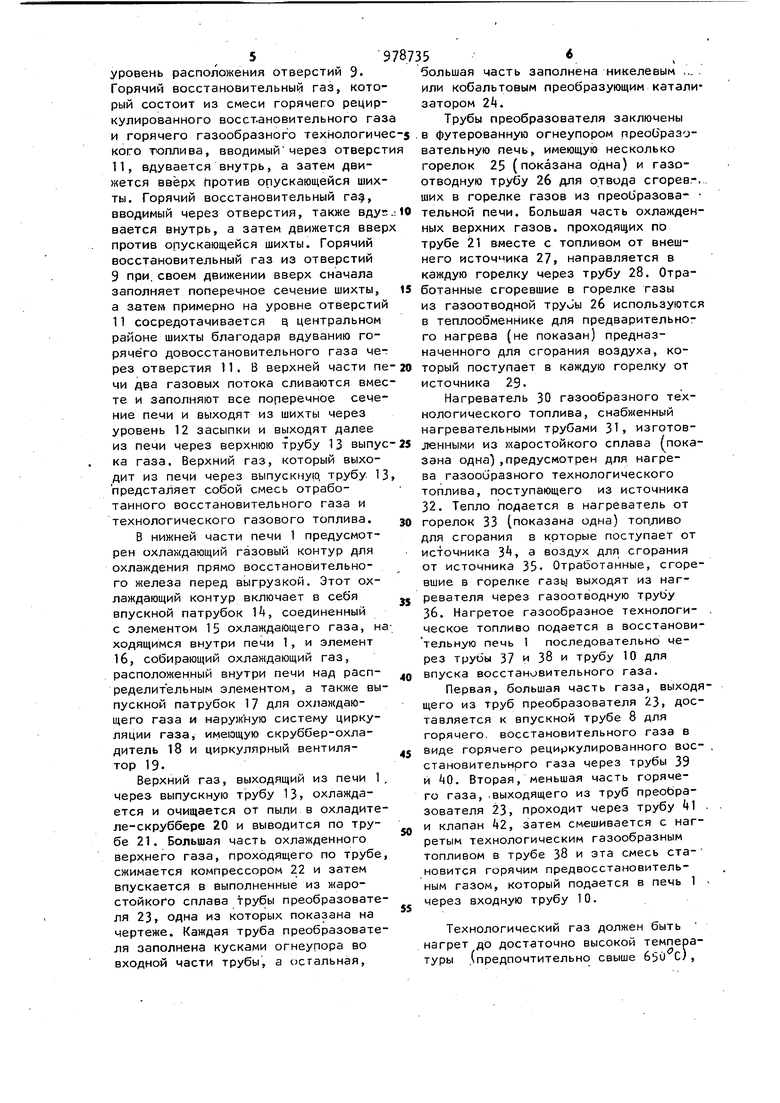

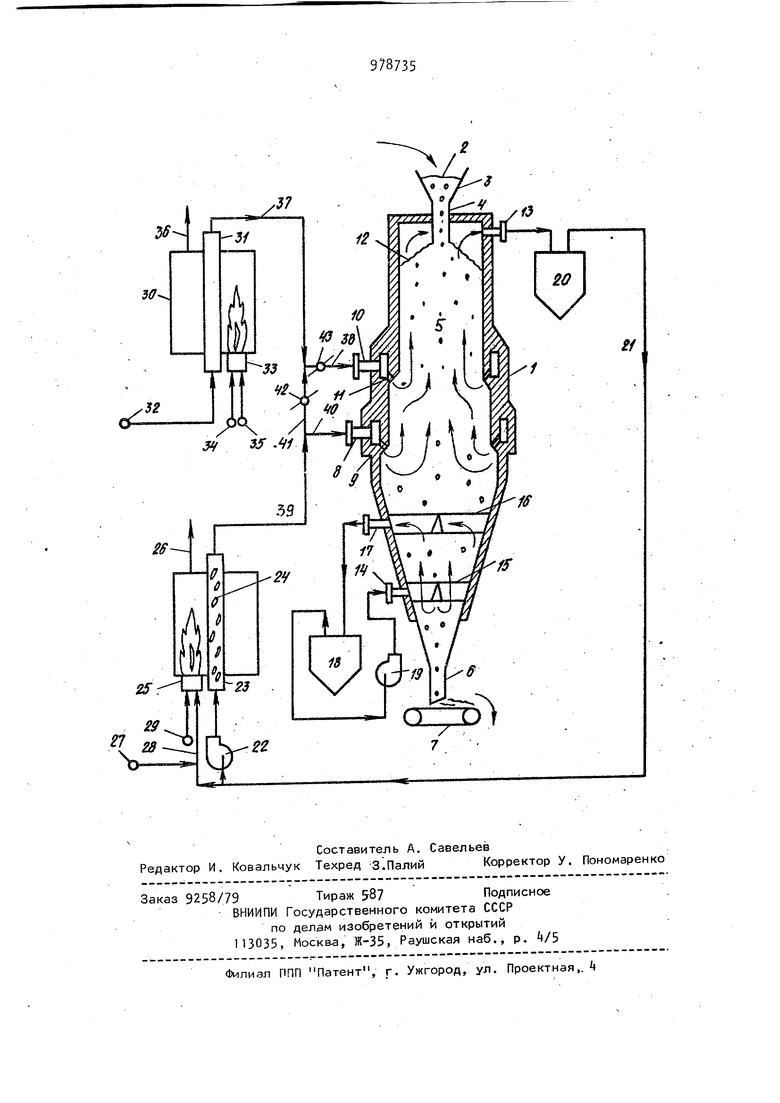

ческого топлива, которое очень трудно обессерить вне данного процесса, например, коксового газа или приводвительного газа соединена с несколькими отверстиями для впуска газа, расположенными: -на уровне, превышающем ного газа, содержащих органические соединения серы. Восстановительный газ вводят на двух вертикально разделенных уровнях, но на каждом уровне он имеет различный состав. Кроме того, оба газа вводятся по периферии шахтной печи и при различных температурах. Цель изоб етения - повышение эффективности процесса восстаневления, Поставленная цель достигается тем, что согласно способу прямого восстановления железа при использовании высокосернистого газа, включающему противоток загружаемого в шахтную печь сверху материала и горячего обессеренного восстановитель-« ного газа, состоящего из смеси рециркулируемого колошникового и конвертированного природного газов, последующее охлаждение восстановленного продукта и рециркуляцию охлаждающего газа, обессеривание метансо держащего газа производят нагревом до 600-775 С перед смешиванием этого газа с рециркулируемым,восстановительным и подачей полученной смеси в зону предварительного восстановления в точке выше подачи основного потока восстановительного газа. Высокосернистый газ смешивают со всем потоком восстановительного газа. На чертеже приведена схема осуществления способа. Схема включает футерованную огнеупором восстановительную печь 1 шахтного типа шихтовой метериал 2 из окисленного железа, т.е. окатыши, куски природной руды или смесь окатышей и кусков руды, имеющих номинальный размер частиц мм, вводится в . загрузочную воронку 3 и в печь через загрузочную трубу k для заполнения печи шихтой 5- Продукт прямого восстановления железа выводится из нижней части печи через разгрузочную трубу 6 при помощи разгрузочного конвейера 7- скорость которого регулируется скоростью прохождения шихты 5 через печь 1, Средняя часть трубы 1 снабжена впускной трубой 8 для горячего восстановительного газа, соединенной с несколькими отверстиями-9 для anycffa газа в огнеупорной стенке печи. Впуск.-.. труба 10 для горячего восстаноуровень расположения отверстий 9 Горячий восстановительный газ, кото рый состоит из смеси горячего рецир кулированного восстановительного га и горячего газообразного технологич кого топлива, вводимыйчерез отверс 11, вдувается внутрь, а затем движется вверх Против опускающейся ших ты. Горячий восстановительный га.. вводимый через отверстия, также вду вается внутрь, а затем движется вве против опускающейся шихты. Горячий восстановительный газ из отверстий 9 при. своем движении вверх сначала заполняет поперечное сечение шихты, а затем примерно на уровне отверсти 11 сосредотачивается щ центральном районе шихты благодаря вдуванию горячего довосстановительного газа че рез отверстия 11, В верхней части п чи два газовых потока сливаются вме те и заполняют все поперечное сече ние печи и выходят из шихты через уровень 12 засыпки и выходят далее из печи через верхнюю трубу 13 выпу ка газа. Верхний газ, который выходит из печи через выпускиуад трубу 1 предсталяет собой смесь отработанного восстановительного газа и технологического газового топлива. В нижней части печи 1 предусмотрен охлаждающий газовый контур для охлаждения прямо восстановительного железа перед выгрузкой. Этот охлаждающий контур включает в себя впускной патрубок 1, соединенный с элементом 15 охлаждающего газа, н ходящимся внутри печи 1, и элемент 16, собирающий охлаждающий газ, расположенный внутри печи над распределительным элементом, а также выпускной патрубок 17 для охлаждающего газа и наружную систему циркуляции газа, имеющую скруббер-охладитель 18 и циркулярный вентилятор 19. Верхний газ, выходящий из печи 1 через выпускную трубу 13, охлаждается и очищается от пыли в охладителе-скруббере 20 и выводится по трубе 21. Большая часть охлажденного верхнего газа, проходящего по трубе сжимается компрессором 22 и затем впускается в выполненные из жаростойкого сплава трубы преобразователя 23, одна из которых показана на чертеже. Каждая труба преобразователя заполнена кусками огнеупора во входной части трубы, а остальная. 35« большая часть заполнена никелевым ... . или кобальтовым преобразующим катализатором 2k. Трубы преобразователя заключены .в футерованную огнеупором преобразовательную печь, имеющую несколько горелок 25 (показана одна) и газоотводную трубу 26 для отвода сгорев.-,., ших в горелке газов из преобразова- тельной печи. Большая часть охлажденных верхних газов, проходящих по трубе 21 внесте с топливом от внешнего источника 27, направляется в каждую горелку через трубу 28. Отработанные сгоревшие в горелке газы из газоотводной труиы 26 используются в теплообменнике для предварительного нагрева (не показан) предназначенного для сгорания воздуха, который поступает в каждую горелку от источника 29. Нагреватель 30 газообразного технологического топлива, снаби енный нагревательными трубами 31, изготовленными из жаростойкого сплава (показана одна),предусмотрен для нагрева газообразного технологического топлива, поступающего из источника 32. Тепло подается в нагреватель от горелок 33 (показана одна) топливо для сгорания в крторые поступает от источника ЗА., а воздух длл сгорания от источника 35- Отработанные, сгоревшие в горелке газу выходят из нагревателя через газоотводную трубу Зб. Нагретое газообразное технологи- . ческое топливо подается в восстановительную печь 1 последовательно через трубы 37 и 38 и трубу 10 для впуска восстановительного газа. Первая, большая часть газа, выходящего из труб преобразователя 23, доставляется к впускной трубе 8 для горячего, восстановительного газа в виде горячего рециркулированного вое- , становительнрго газа через трубы 39 и kQ, Вторая, меньшая часть горячего газа, .выходящего из труб преобразователя 23, проходит через трубу и клапан , затем смешивается с нагретым технологическим газообразным топливом в трубе 38 и эта смесь ста- новится горячим предвосстановительным газом, который подается в печь 1 через входную трубу 10. Технологический газ должен быть нагрет до достаточно высокой темпераI f-V ГП ЬЛ1ЛЧ.. I .t-III-bruwi (предпочтительно свыше бЗО с) , туры мтобы смесь технологического газа II отведенного нагретого верхнего г за имела высокую температуру для осуществления прямого восстановления окиси железа. Предлагаемый способ включает пол ное смешивание содержащего серу тех нологического газа, например, коксо вого газа, природного газа с горячим очищенным восстановительным га зом для образования восстановительной газовой смеси. Эта смесь вводится в зону восстановления печи че рез единую газораспределительную и фурменную систему, Такой процесс может быть выполнен в аппаратуре (см. чертеж перекрытием клапана (3 на трубе 38. В технологии обессвривания газообразных топлив, таких как природный газ, доменный или коксовый газы, известно,большое число разработанных коммерческих процессов удаления Нл5 ( сероводорода) из подобных газов за одну стадию обессер вания. Однако удаление COS (карбонила серы) и органи еских соединений серы таких как тиофен (), требует использования сложного и до рогого многостадийного процесса обес-ЗО труб

серивания для гидрогенизации и йПре обрасГования сернистых соединений в HoS прежде, чем такие виды соединений серы могут быть удалены.

В лабораторных экспериментах оЬнару,еио, что COS и органические соединения серы могут быть удалены из газов при взаимодействии с.горячими 1 окатышами прямовосстановленного железа в присутствии водорода. Прямовосстановленное железо при низких температурах не эффективно ..для удаления таких сернистых соединений, но оно эффективно при температурах примерно 700С и выше. Механизм такого удаления Серы точно неизвестен, но можно полагать, что горячее прямовосстановленное железо становится эффективным катализатором для превращения этих сернистых соединений в присутствии водорода в , который затем химически взаимодействует с железом. В любом случае сера переходит из газа в прямовосстановленное железо.

Поэтому газовая смесь, которая подается во впускную трубу 10, долж1на иметь температуру, превышающую примерно для удаления серы.

В восстановительную печь через впускную трубу 8 при температуре примерно . Горячий предвосстановительный газ, который представляет собой смесь имеющего газа из труб преобразователя и от подачи имеющего 750С коксового газа, из нагревательных труб 31 проходит в восстановительную печь через впускную трубу 10 при температуре примерно 800с. Конструкция восстановительной печи обеспечивает время нахождения шихты в печи примерно в течение А ч от уровня 12 засыпки до отверстий. 11 и в течение 6 ч от уровня 12 засыпки до отверстий 9, в результате чего шысокая степень прямого восстановления окиси железа до металлического железа достигается в довосстановительной зоне выше отверстий 11 с окончательно й cteпeнью прямого восстанов ления, достигаемой в зоне восстановления между отверстиями У и 11.

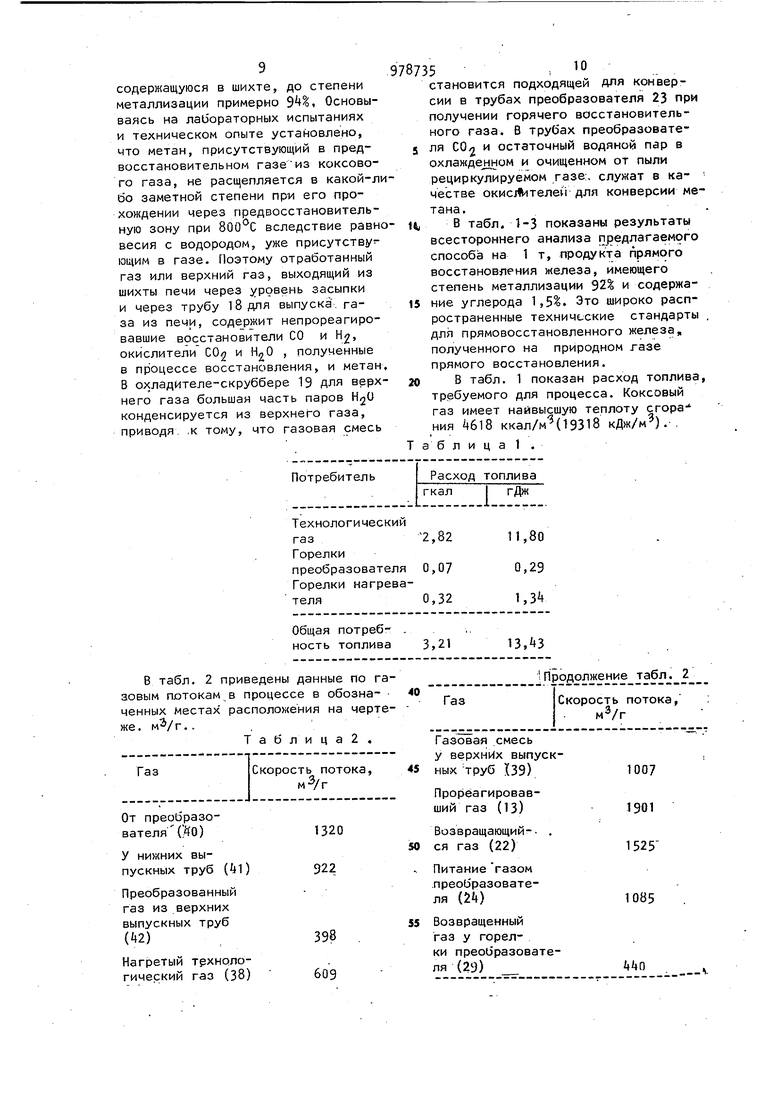

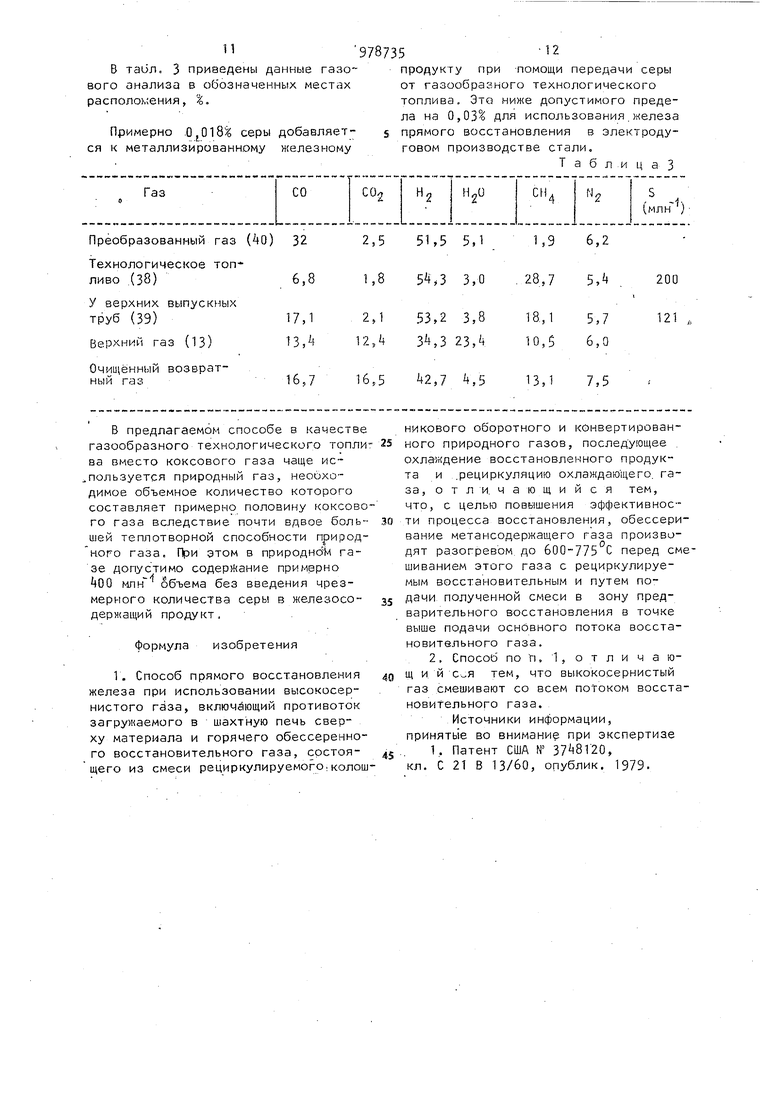

В предвосстановительной зоне СО и Н, содержащиеся в горячем предвосстановительном газе и в горячем -.: восстановительном, текущем вверх, из зоны окончательного восстановления уже восстанавливают окись железа. 5„ 8 . . Однако предпочтительны более высокие температуры, так как примерно 800 С необходимо для прямого восстановления окиси железа. Некоторые окатыши проявляют склонность к слипа - нию при 800 С и должны восстанавливаться при более низких температурах. Практически нижний предел температуры газа во входной трубе 8 составляет 750 С. Далее приведен специальный пример с использованием содержащего серу коксового газа в качестве технологического газообразного топлива, как в качестве топлива для горелок, так и в-преобразовательной печи и в нагревателе технологического газообразного топлива. Уровень содержания серы, принятый для коксового газа в этом примере, составляет 200 млн объем, что составляет уровень содержания серы, обычно достигаемый в простом процессе и с одной стадией обессеривания, Газ с таким содержанием серы хотя и непригоден технологически для процесса преобразования, но очень хорошо подходит в качестве топлива для горелки. Горячий восстановительный газ из преобразователя 23 поступает содержащуюся в шихте, до степени металлизации примерно . Основываясь на лабораторных испытаниях и техническом опыте установлено, что метан, присутствующий в предвосстановительном газеиз коксового газа, не расцепляется в какой-л бо заметной степени при его прохождении через предвосстановительную зону при вследствие равн весия с водородом, уже присутствующим в газе. Поэтому отработанный газ или верхний газ, выходящий из шихты печи через уровень засыпки и через трубу 18 для выпуска , газа из печи, непрореагировавшие восстановители СО и Н, окислители СО и , полученные в процессе восстановления, и метан В охладителе-скруббере 19 для верх него газа большая часть паров конденсируется из верхнего газа, приводя, .к тому, что газовая смесь 5: 10 становится подходящей для конверсии в трубах преобразователя 23 при получении горячего восстановительного газа. В трубах преобразователя СОл и остаточный водяной пар в охлаждедном и очищенном от пыли рециркулируемом газе;, служат в качестве окисЛ1телеГ1 для конверсии метана.. В табл. 1-3 показаны результаты всестороннего анализа предлагаемого способа на 1т, продукта прямого восстановления железа, имеющего степень металлизации 92 и содержание углерода 1,5%. Это широко распространенные технические стандарты , для прямовосстановленного железа, полученного на природном газе прямого восстановления. В табл. 1 показан расход топлива, требуемого для процесса. Коксовый газ имеет наивысшую теплоту сгора- ния ft6l8 ккал/м(19318 кДж/м). . блица.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЛИ СТАЛИ | 2003 |

|

RU2271396C2 |

| СИСТЕМА И СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ | 2020 |

|

RU2771424C1 |

| Способ восстановления окиси железа | 1979 |

|

SU1052165A3 |

| Способ получения восстановительного газа для восстановления окислов железа в шахтной печи | 1981 |

|

SU1145934A3 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОЦИНКСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2283885C1 |

| Способ восстановления дисперсной окиси железа и получения расплавленного чугуна и устройство для его осуществления | 1980 |

|

SU938747A3 |

| Способ прямого получения губчатого железа из кусковых руд,окатышей или их смеси в реакторе с подвижным слоем | 1983 |

|

SU1179935A3 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| ВОССТАНОВЛЕНИЕ ОКСИДА ЖЕЛЕЗА ДО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА С ПРИМЕНЕНИЕМ ПРИРОДНОГО ГАЗА | 2013 |

|

RU2643007C2 |

| СПОСОБЫ И СИСТЕМЫ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ И ГАЗООБРАЗНОГО ТОПЛИВА ДЛЯ СТАЛЕЛИТЕЙНОГО ЗАВОДА | 2015 |

|

RU2675581C2 |

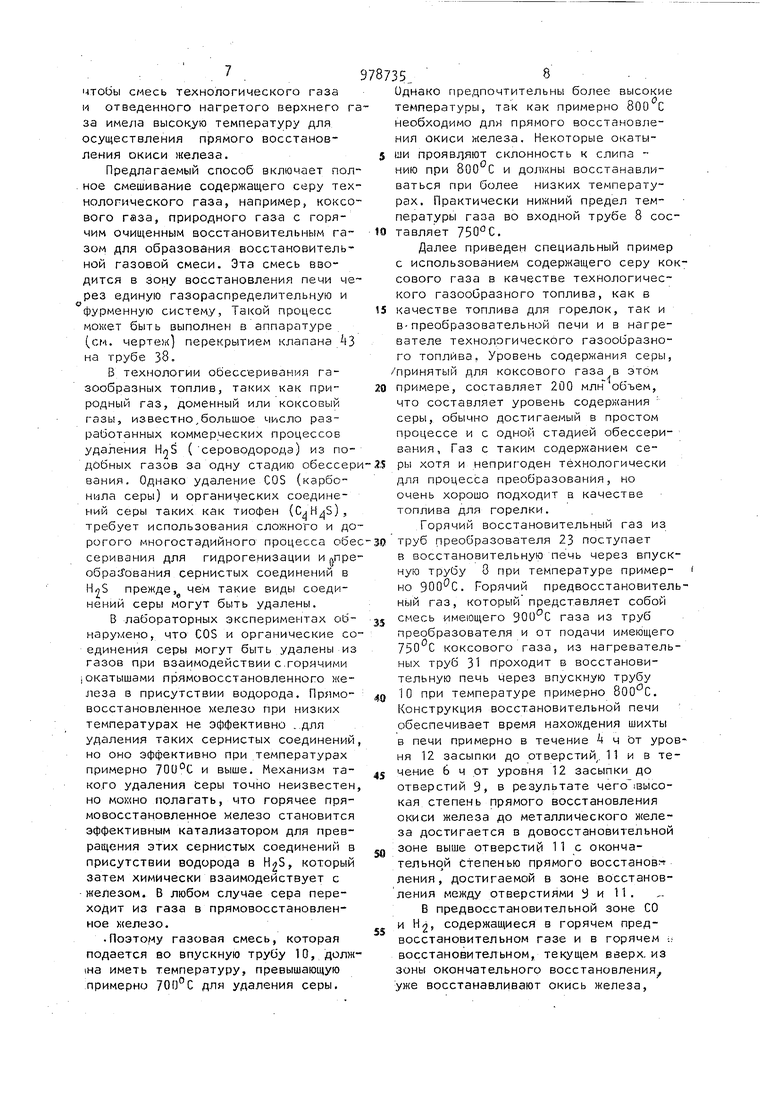

Общая потреб- . ность топлива 3,21

В табл. 2 приведены данные по газовым потокам в процессе в обозначенных местах расположения на чертеже, .. ,

Таблица2.

Скорость потока,

Газ

От преобразователя (,ЙО)

У нижних выпускных труб (1)

Преобразованный газ из верхних выпускных труб (k2)

Нагретый трхнологический газ (38)

13,

i Продолжение табл. 2

Газ

Скорость потока,

45

50

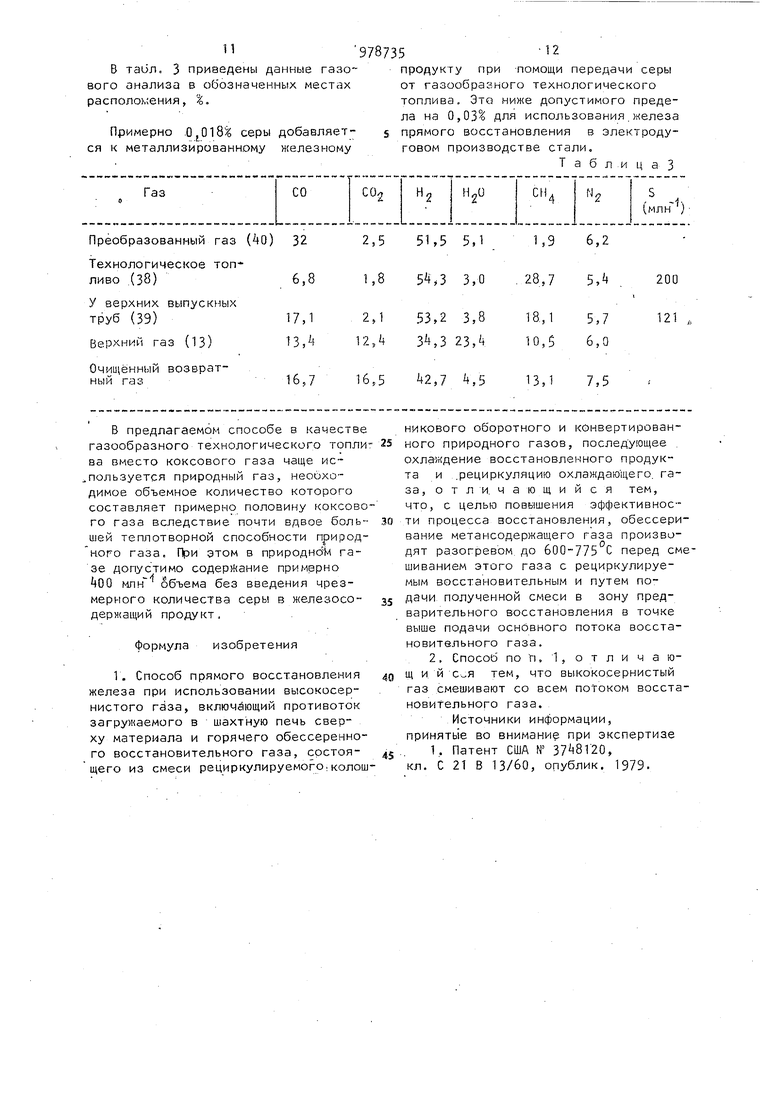

55 В таол. 3 приведены данные газо вого анализа в обозначенных местах располо),;ения, %, Примерно .0 018 серы добавляет- 5

ся к металлизированному железному

Преобразованный газ (40) 32

Технологическое топ

ЛИБО (38)

6,8

У верхних выпускных

труб (39)

Верхний газ (13)

Очищенный возвратный газ

В предлагаемом способе в качестве газообразного технологического топли ва вместо коксового газа чаще ис.пользуется природный газ, необходимое объемное количество которого составляет примерно половину коксового газа вследствие почти вдвое большей теплотворной способности природHOFO газа. При этом в природноМ газе допустимо содержание примерно iOO млн объема без введения чрезмерного количества серы в железосодержащий продукт.

Формула изобретения

Таблиц аЗ

Ь96,2

51,55.1

28,75,

200

53,23,8

18,15,7 121

3,323,4

10,56,0

2,74,5

13,17,5

никового оборотного и конвертированного природного газов, последующее , охла-ждение восстановленного продукта и .рециркуляцию охлаждающего, газа, отличающийся тем, что, с целью повышения эффективности процесса восстановления, обессеривание метансодержащего газа производят разогревом, до 600-775 С перед смшиванием этого газа с рециркулируемым восстановительным и путем подачи полученной смеси в зону предварительного восстановления в точке выше подачи основного потока восстановительного газа.

2, Способ по п. 1, о т л и ч а ющ и и Сч,я тем, что выкокосернистый газ смешивают со всем потоком восстановительного газа.

Источники информации, принятие во внимание при экспертизе

Авторы

Даты

1982-11-30—Публикация

1980-10-21—Подача