Изобретение относится к производству дорожных покрытий, в частности к асфальтобетонным смесям, используемым для устройства покрытий при строительстве автомобильных дорог, аэродромов, спортивных площадок во всех климатических зонах.

Техническим результатом является - повышенная стойкость к механическим деформациям в широком диапазоне температур; высокая водостойкость; снижение себестоимости за счет уменьшения количества битума в асфальтобетонной смеси и использования отхода керамогранита, расширение сырьевой базы при применении местных техногенных материалов.

В современном дорожном строительстве асфальтобетоны являются наиболее широко востребованными и применяются для устройства автомобильных дорог, аэродромных покрытий, гидротехнических сооружений. Эксплуатационные характеристики и срок службы дорожного покрытия зависят от качества сырьевых материалов, наиболее востребованными из которых являются: крупный заполнитель - щебень, мелкий заполнитель - песок, минеральный порошок из карбонатных горных пород и битум.

Вызывают интерес асфальтобетонные смеси, в которых в качестве заполнителей различного зернового состава применяют природные силикатные породы или отходы, образующиеся при производстве силикатных материалов, физико-механические свойства которых превышают свойства традиционно используемого сырья.

Известна асфальтобетонная смесь, содержащая в качестве крупного заполнителя магнийсиликатную породу - верлит, в качестве минерального порошка - минеральный порошок из дунита, и в качестве мелкого заполнителя кварц-полевошпатовый песок (Патент РФ на изобретение №2591572). Технический результат предлагаемого изобретения - получение нового вида асфальтового бетона с использованием магнийсиликатных пород (верлита и дунита), обладающего повышенной прочностью, водостойкостью, термоустойчивостью, термостабильностью и низкой себестоимостью.

Недостатком известной асфальтобетонной смеси является то, что каменный материал дунит, который используется в качестве минерализующей добавки, имеет плотность 3280 кг/м3, с пределом прочности на сжатие более 100 МПа и его измельчение до размера зерен менее 0,16 мм приведет к дополнительным экономическим затратам. Кроме того вызывает вопрос подбора асфальтобетонной смеси по фракции 1,25-5 мм, так как использование только кварц-полевошпатового песка не позволит заполнить данную фракцию.

В качестве прототипа принята асфальтобетонная смесь, содержащая щебень, песок, минеральный порошок и битум, рационально подобранные в соответствии с требованиями стандарта (ГОСТ 9128-2013 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон». - М.: Стандартинформ, 2019, прототип).

Недостатком прототипа следует признать низкий предел прочности, низкую водостойкость и морозостойкость асфальтобетона на основе регламентированных стандартом смесей.

Задачей изобретения является увеличение прочности и водостойкости асфальтобетона при использовании составов смеси на основе отходов промышленного производства строительной керамики и адгезионной добавки.

Для решения поставленной задачи асфальтобетонная смесь, содержащая вяжущее на битумной основе и минеральную часть, содержащую щебень M1200 фракции 5-20 мм, мелкий песок, минеральный порошок МП-1, согласно изобретению дополнительно содержит отход дробления керамогранита фракции 0-5 мм и адгезионную добавку Bitaden10 при следующем соотношении компонентов, мас. %: битум 3,48-5,17 совместно с адгезионной добавкой Bitaden 10 в количестве 0,01-0,02, щебень 37,1; минеральный порошок -7,6, песок- 4,8, отход дробления керамогранита 45,32-47.

Технический результат, достигаемый при использовании заявляемых составов асфальтобетонной смеси заключается в следующем:

а) в уменьшении пористости, увеличении прочности и водостойкости асфальтобетона за счет использования керамогранита, имеющего водонепроницаемую структуру с высокой плотность и прочностью;

б) в повышении стойкости дорожного покрытия к механическим деформациям в широком диапазоне температур;

в) снижение себестоимости за счет уменьшения количества битума в асфальтобетонной смеси;

в) в снижении себестоимости асфальтобетона за счет замены мелкого заполнителя отходами производства строительной керамики.

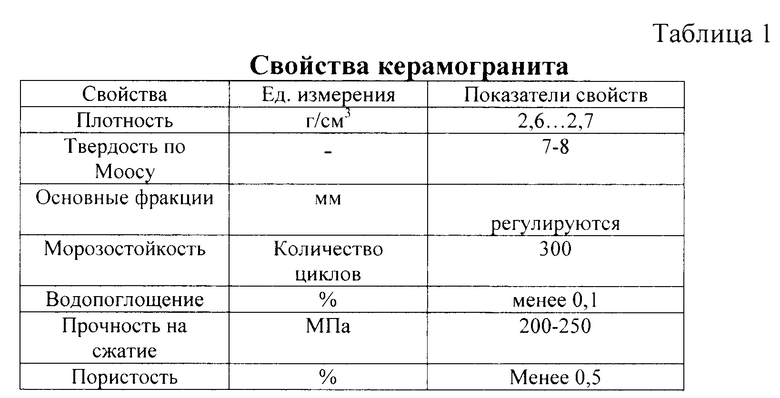

Достижение технического результата объясняется тем, что керамогранит производится из смеси высококачественных глин с добавлением полевого шпата, кварца и натуральных минеральных пигментов-красителей. Смесь для производства керамогранита прессуется под высоким давлением (до 50 Мпа) и обжигается при температурах 1200…1300°С. Благодаря практически однородной структуре керамогранита и отсутствию внутренних пустот материал обладает крайне низким водопоглощением, показатель которого варьируется от 0,01 до 0,05%, что обеспечивает ему низкую влагостойкость и высокую морозоустойчивость. В результате, получается спекшийся прочный и непористый материал с внутренним и внешним рисунком, который имеет более высокие физико-технические характеристики, чем некоторые природные материалы, традиционно используемые в дорожном строительстве (табл. 1).

Усредненный химический состав керамогранита следующий, % по массе: SiO2 - 70,18; TiO2 - 0,39, Al2O3 - 14,47, FeO - 1,78, Fe2O3 - 1,57, MnO - 0,12, MgO - 0,88, CaO - 1,99, Na2O - 3,48, K2O - 4,11, P2O5 - 0,19.

Содержание SiO2 в материале составляет более

65%, что относит керамогранит к группе кислых материалов, и свидетельствует об использовании модифицирующих добавок для улучшения сцепления керамогранита с битумом. В качестве такой добавки применили Bitaden10 (циклические имидазолины), и получили отличную адгезию за счет взаимодействия жирных кислот с аминоэтилэтаноламином, от которого в составе адгезионной добавки Bitaden остаются полярные гидроксильные группы. Протон гидроксильной группы способен участвовать в образовании водородных связей, притягиваясь

к неподеленным электронным парам кислорода диоксида кремния, который является основным компонентом керамогранита. Кроме того, адгезионная способность имидазолинов обусловлена плоской конформацией гетероцикла. Он всей плоскостью прилипает к минеральным поверхностям, образуя большую площадь соприкосновения, обеспечивая тем самым последующее прочное сцепление с битумом с участием сил Ван-дер Ваальса. Необратимость адсорбции БНД 60/90 с Bitaden 10 может свидетельствовать также о ее хемосорбционной природе.

Для осуществления изобретения производят подготовку компонентов и их испытание в соответствии с требованиями стандартов:

- ГОСТ 9128-2013 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон», М.: Стандартинформ, 2019.

- ГОСТ 12801-98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства», МНТКС, Москва, 1998;

- ГОСТ Р 52129-2003 «Порошок минеральный для асфальтобетонных и органоминеральных смесей», МНТКС, Москва, 2003;

- ГОСТ 22245-90 «Битумы нефтяные дорожные вязкие», МНТКС, Москва, 1991;

На достижение технического результата оказывают влияние свойства исходных материалов, имеющих следующие характеристики:

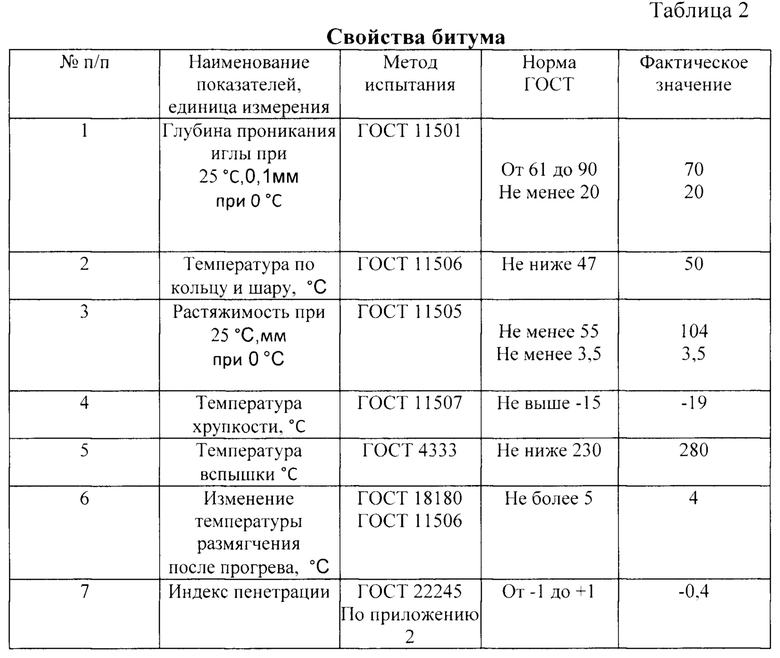

1. В качестве вяжущего применяли БНД 60/90 (табл. 2);

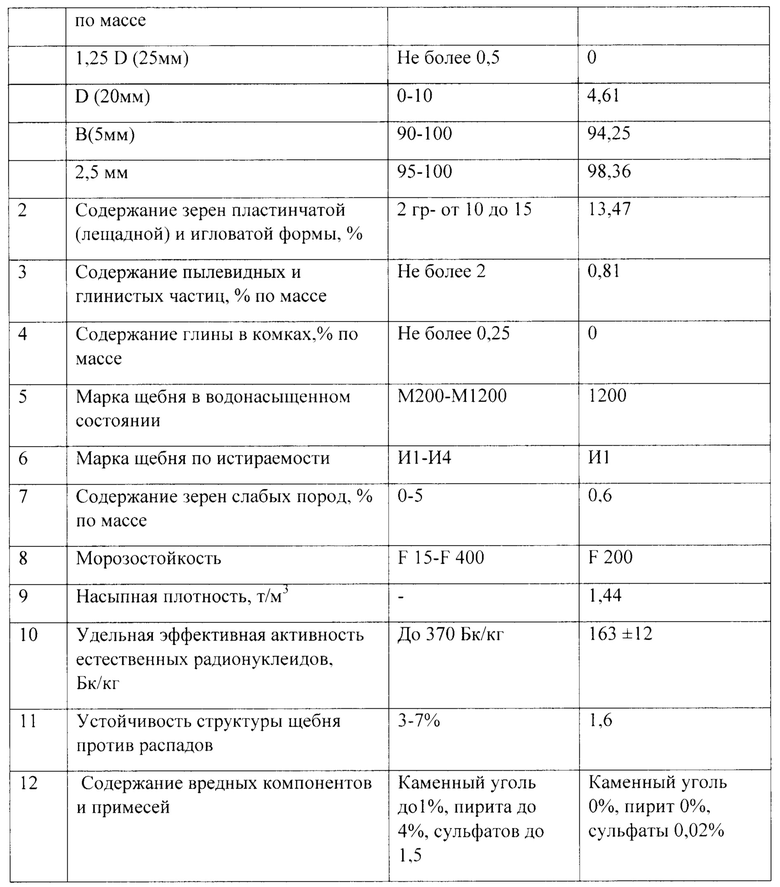

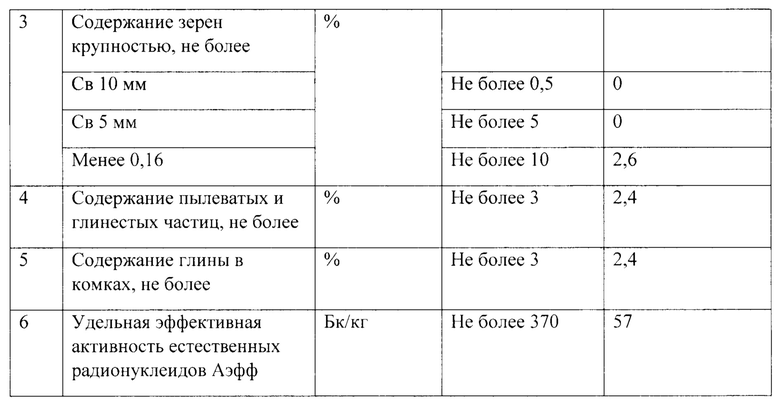

2. В качестве крупного заполнителя минеральной части использовался щебень Ростовской области, песчаник 5-20 мм ООО «Донской камень» (табл. 3).

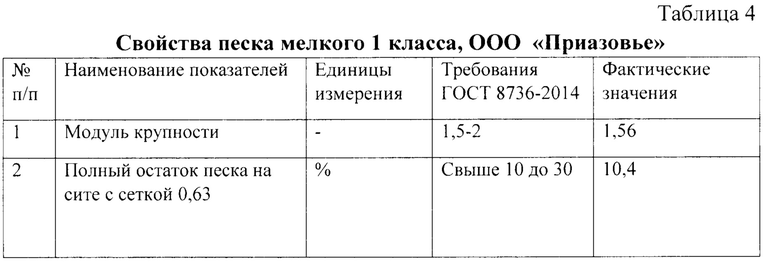

3. В качестве мелкого заполнителя минеральной части использовался песок ООО «Приазовье» мелкий, 1 класс (табл. 4) и дробленый отход керамогранита (табл. 1).

4. В качестве минерального порошка применяли МП-1 активированный, ООО «Амбрелла» (табл. 5).

5. Адгезионная добавка Bitaden 10.

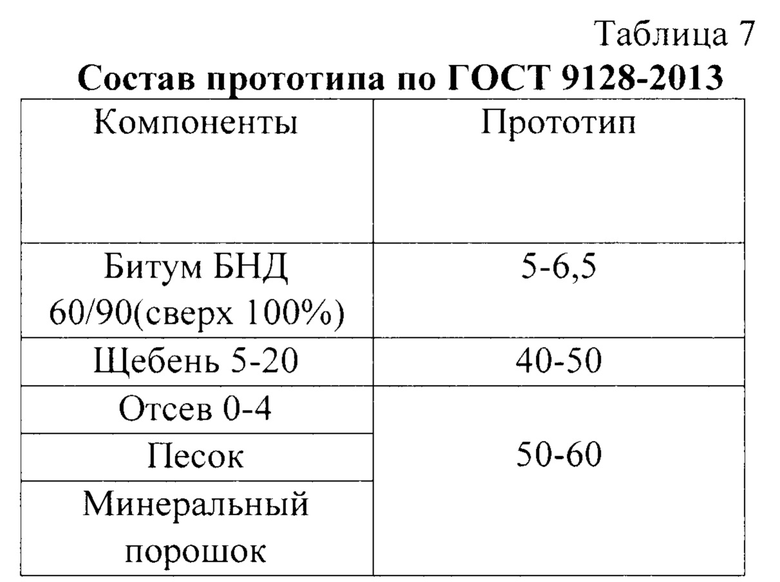

Предварительно, перед началом испытаний происходило просеивание каменных материалов. Наполнители (щебень, песок и отходы керамогранита), составляющие минеральную часть, грели до температуры 180°С. Параллельно с нагреванием инертного материала нагревался битум до температуры 155°С. После нагрева к битуму добавляли адгезионную добавку Bitaden 10 и хорошо перемешивали. После всех подготовительных процедур в лабораторный смеситель загружали каменные материалы и минеральный порошок. После их загрузки в смеситель добавляли битум и перемешивали 30 секунд до получения однородной асфальтобетонной смеси, (составы заявленных смесей приведены в табл.6, состав по ГОСТ 9128-2013 приведен в табл.7). После всех технологических процессов полученный асфальтобетон отформовывали на прессе для дальнейших испытаний. Для определения свойств асфальтобетона использовали образцы-цилиндры с размерами d=h=71,4 мм. Формование образцов проводили в металлической форме с двумя вкладышами, нагретой до температуры 90-100°С. Образцы уплотняли на прессе при давлении 40 МПа в течение 3 мин.

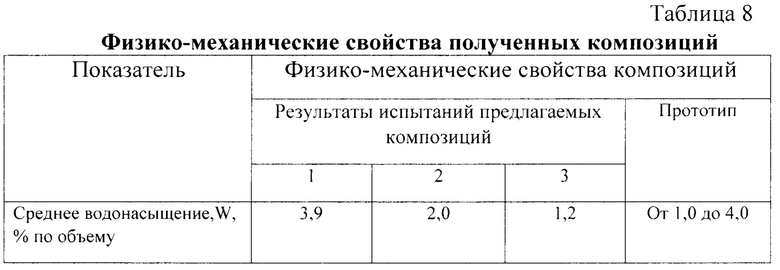

Физико-механические свойства полученных композиций и прототипа приведены в табл. 8.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведение об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня аналогов, а также и прототипа, как наиболее близкого по совокупности существенных признаков, позволил выявить совокупность существенных по отношению к усматриваемому техническому результату - получение новых видов асфальтовых бетонов с достаточно высокими физико-механическими характеристиками, отличительных признаков в заявленном веществе, изложенных в формуле изобретения.

Вышеизложенное свидетельствует о возможности осуществления изобретения с получением указанного технического результата, что позволяет сделать вывод о соответствии предложения условию "промышленная применимость".

Предлагаемый асфальтовый бетон разработан в лаборатории кафедры «Материалы, технологии и техническое регулирование дорожного строительства» Шахтинского автодорожного института (филиала) ЮРГПУ (НПИ) им. М.И. Платова и испытательной лаборатории ООО ДРСУ-Дон.

| название | год | авторы | номер документа |

|---|---|---|---|

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2013 |

|

RU2534861C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2011 |

|

RU2460703C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2015 |

|

RU2591938C1 |

| ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2541975C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2487095C1 |

| АСФАЛЬТОБЕТОН | 2019 |

|

RU2697468C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2500635C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОРЯЧЕЙ ЩЕБЕНОЧНОЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ С ОТСЕВАМИ ДРОБЛЕНИЯ ИЗВЕСТНЯКОВ МАРКИ 400 | 2011 |

|

RU2503633C2 |

| Способ приготовления асфальтобетонной смеси | 2023 |

|

RU2817010C1 |

| Асфальтобетонная смесь | 2021 |

|

RU2777276C1 |

Изобретение относится к производству дорожных покрытий, в частности к асфальтобетонным смесям, используемым для устройства покрытий при строительстве автомобильных дорог, аэродромов, спортивных площадок во всех климатических зонах. Асфальтобетонная смесь содержит вяжущее на битумной основе и минеральную часть, представленную щебнем M1200 фракции 5-20 мм, мелким песком, минеральным порошком МП-1, при этом смесь дополнительно содержит отход дробления керамогранита фракции 0-5 мм и адгезионную добавку Bitaden10 при следующем соотношении компонентов, мас.%: битум 3,48-5,17, адгезионная добавка Bitaden 10 в количестве 0,01-0,02, щебень 37,1, минеральный порошок 7,6, песок 4,8 и отход дробления керамогранита 45,32-47. Техническим результатом заявленного изобретения является повышенная стойкость к механическим деформациям в широком диапазоне температур, высокая водостойкость, снижение себестоимости за счет уменьшения количества битума в асфальтобетонной смеси и использования отхода керамогранита, расширение сырьевой базы при применении местных техногенных материалов. 8 табл., 3 пр.

Асфальтобетонная смесь для устройства верхних слоев покрытий при строительстве автомобильных дорог, содержащая вяжущее на битумной основе и минеральную часть, представленную щебнем M1200 фракции 5-20 мм, мелким песком, минеральным порошком МП-1, отличающаяся тем, что дополнительно содержит отход дробления керамогранита фракции 0-5 мм и адгезионную добавку Bitaden10 при следующем соотношении компонентов, мас.%:

| Н.Д | |||

| Яценко и др | |||

| Использование отходов керамической плитки в производстве асфальтобетона | |||

| Конференция "Современные прикладные исследования", Шахты, 2020, с.448-453 | |||

| Л.Д | |||

| Попова и др | |||

| Перспективы применения отходов производства керамогранита в дорожной отрасли // "Технические науки", "Известия вузов | |||

| Северо-Кавказский регион", N 3, 2019, с.65-69 |

Авторы

Даты

2022-08-29—Публикация

2021-06-22—Подача