Изобретение относится к строительным материалам, в частности к асфальтобетонным смесям, используемым для устройства покрытий автомобильных дорог, аэродромов, спортивных площадок, автомобильных стоянок и т.п. во всех климатических зонах.

Известна асфальтобетонная смесь, включающая битум, отходы гальванического производства, нейтрализованный шлам травильного производства, щебень и песок (Патент РФ №2074277 C1, дата приоритета 26.04.1996, дата публикации 27.02.1997, авторы Шевцов A.M., Ткаченко В.Ю., RU).

Недостатком известной асфальтобетонной смеси является низкая прочность при 20°C (предел прочности при сжатии равен 2,0-2,1 МПа) и низкая водостойкость (коэффициент водостойкости равен 0,71-0,80).

Известна также асфальтобетонная смесь, состоящая из серобитумного вяжущего с активирующей добавкой в виде аминов, отходов песчано-гравийной смеси, песчано-гравийной смеси и доломитовых высевок (Патент РФ №2452748 C1, дата приоритета 17.12.2010, дата публикации 10.06.2012, авторы Иванов В.Б. и др., RU).

Недостатком известной асфальтобетонной смеси, получаемой на основе серобитумного вяжущего, является низкая водостойкость (коэффициент водостойкости равен 0,9), небольшая прочность при 50°C (предел прочности - 1,25 МПа) и большая прочность при 0°C (предел прочности - 11,5 МПа), что характеризует низкую морозостойкость смеси.

В качестве прототипа принята асфальтобетонная смесь, содержащая щебень, песок, минеральный порошок и битум, рационально подобранные в соответствии с требованиями стандарта (ГОСТ 9128-2009 «Смеси асфальтобетонные дорожные. аэродромные и асфальтобетон». - М.: МНТКС, 2010, прототип).

Недостатком прототипа следует признать низкий предел прочности, низкую водостойкость и морозостойкость асфальтобетона на основе регламентированных стандартом смесей.

Задачей изобретения является повышение плотности, увеличение прочности и водостойкости асфальтобетона при использовании составов смеси на основе серобитумного вяжущего и отходов промышленного производства.

Для решения поставленной задачи асфальтобетонная смесь, включающая вяжущее на битумной основе и минеральную часть, содержащую щебень, шлаковый песок размером 0-5 мм и минеральный порошок, согласно изобретению содержит указанное вяжущее, дополнительно включающее серу при соотношении серы с битумом 10-40:60-90, указанное серобитумное вяжущее в количестве 3,5-5,0 мас.% сверх 100% по отношению к минеральной части, в качестве минерального порошка - тонкодисперсные отвальные «хвосты» нейтрализации отходов металлургического завода, получаемые при очистке жидкой фазы пульпы отходов серосульфидной флотации медно-никелевого сульфидного концентрата от железа и цветных металлов, а в качестве щебня - известняковый щебень и указанного песка - песок из шлаков Надеждинского металлургического комбината при следующем соотношении компонентов, мас.%: битум - 2,7-4,0 сверх 100%; сера - 0,35-1,8 сверх 100%; указанный щебень - 50,5-60,0; указанный шлаковый песок - 33,5-41,3; указанный минеральный порошок - 5,5-10,0.

Технический результат, достигаемый при использовании заявляемых составов асфальтобетонной смеси заключается в следующем:

а) в повышении плотности асфальтобетона за счет высокой дисперсности минерального порошка из отвальных «хвостов» нейтрализации, что способствует повышению прочности, водостойкости и морозостойкости;

б) в уменьшении пористости, увеличении прочности и водостойкости асфальтобетона за счет замены части битума технической серой;

в) в снижении себестоимости асфальтобетона за счет замены мелкого заполнителя и минерального порошка отходами металлургической промышленности.

Достижение технического результата объясняется тем, что шлаковый песок имеет весьма развитую пористую поверхность, в порах которого плотно кольматируется тонкодисперсный наполнитель в виде отвальных «хвостов» нейтрализации. В результате этого повышается плотность, прочность, водостойкость и морозостойкость асфальтобетона. Механизм пластификации серы битумом объясняется растворимостью серы и переходом ее в аморфное состояние в среде углеводородов битума, а также разрушением структурного коагуляционного каркаса битума за счет адсорбции и взаимодействия серы с активными группами структурообразующих компонентов.

С понижением температуры серобитумного вяжущего количество растворенной серы уменьшается. Большая часть расплавленной в битуме серы кристаллизуется с течением времени, выделяется в виде твердой фазы и ведет себя подобно дисперсному наполнителю. При высоких содержаниях серы в серобитумном вяжущем возможно также возникновение кристаллизационной структуры в битуме за счет срастания выделяющихся в виде кристаллов частиц серы.

Элементарная сера в структуре асфальтобетона действует по механизму активного, кольматирующего и армирующего наполнителей в зависимости от ее содержания в вяжущем. Действие серы по механизму наполнителя требует рассматривать ее не как эквивалентную замену битуму, а как добавку, повышающую плотность и прочность материала. Свойства асфальтобетонов и вяжущих можно направленно регулировать варьированием количества и температуры ввода серы. Дозировка серы в вяжущем от 10 до 40 мас.% от количества битума была принята на основании проведенных исследований серобитумных вяжущих. Испытания показали, что введение серы менее 10% оказывает пластифицирующее воздействие на битум, то есть уменьшает его вязкость. Это должно привести к снижению прочности асфальтобетона. Введение серы более 40% приводит к уменьшению растяжимости и увеличению хрупкости вяжущего, что также отрицательно может отразиться на свойствах асфальтобетона. Таким образом, при содержании серы до 40% преобладает эффект активного и кольматирующего наполнителей.

Для осуществления изобретения производят подготовку компонентов и их испытание в соответствии с требованиями стандартов:

- ГОСТ 9128-2009 «Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон», МНТКС, Москва, 2010;

- ГОСТ 12801-98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства», МНТКС, Москва, 1998;

- ГОСТ Р 52129-2003 «Порошок минеральный для асфальтобетонных и органоминеральных смесей», МНТКС, Москва, 2003;

- ГОСТ 222245-90 «Битумы нефтяные дорожные вязкие», МНТКС, Москва, 1991;

- ГОСТ 127.1-93 «Сера техническая. Технические условия», МНТКС, Москва, 1993.

На достижение технического результата оказывают влияние свойства исходных материалов, имеющих следующие характеристики:

1. В качестве связующего в вяжущем использовалась сера техническая комовая. Химический анализ технической серы показал, что в ее составе основным компонентом является элементарная сера с ромбической решеткой, так называемая альфа-сера. Имеются также примеси с общим содержанием не более 0,7% мас. Таким образом, данный продукт удовлетворяет требованиям ГОСТ 127.1-93 для технической серы по составу. По физическим свойствам, таким как температура плавления ромбической серы и полимеризации уже расплавленной серы, данный продукт практически не отличается от химически чистой элементарной серы с температурой плавления 119°C.

2. В качестве пластифицирующей добавки для серы использовался битум марки БНД 90/130.

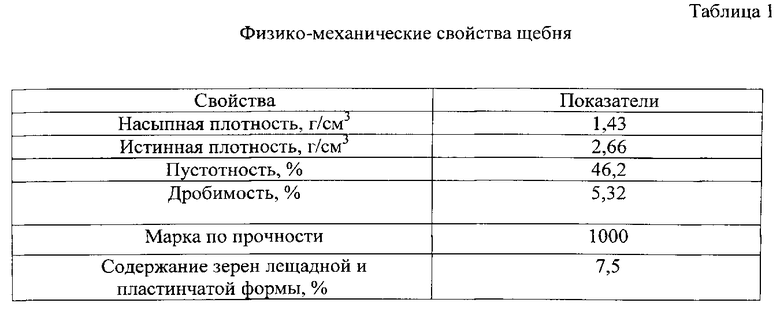

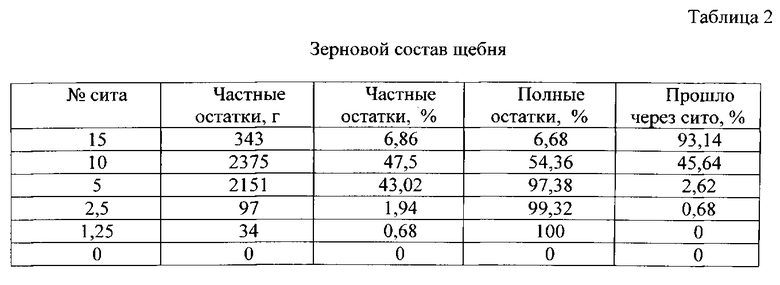

3. В качестве крупного заполнителя минеральной части использовался известняковый щебень Березовского карьера г. Красноярска. Свойства и зерновой состав указанного щебня приведены в таблицах 1, 2.

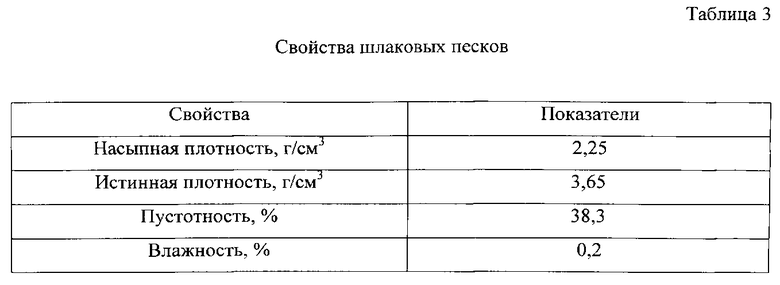

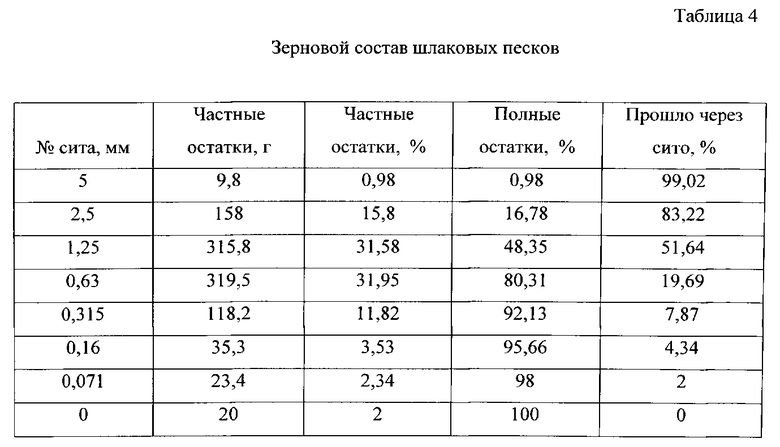

4. В качестве мелкого заполнителя минеральной части использовались гранулированные шлаки Надеждинского металлургического завода г. Норильска. По данным химического анализа, применяемый шлак состоит из следующих соединений, выраженных в % масс.: Fe2O3 (56,94), SiO2 (30,78), Al2O3 (0,72), CaO (3,72), MgO (2,12), S (0,42), CuO (0,462), Co3O4 (0,163), NiO (0,082), Na2O (1,06), K2O (0,83).

Таким образом, шлаки состоят преимущественно из силиката железа, и имеются также примеси оксидов кремния, кальция, магния, алюминия и др.

Свойства указанных шлаковых песков и зерновой состав приводятся соответственно в таблицах 3, 4.

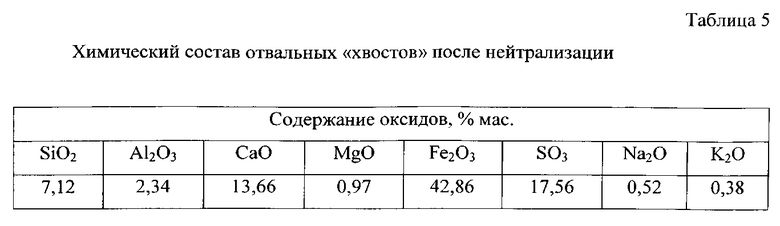

5. В качестве минерального порошка использовались отвальные «хвосты» нейтрализации Надеждинского металлургического завода г. Норильска, получаемые при очистке жидкой фазы пульпы отходов серосульфидной флотации медно-никелевого сульфидного концентрата от железа и цветных металлов, представляющие собой тонкодисперсный порошок и имеющие химический состав, представленный в таблице 5.

Результаты химического анализа показали, что основными составляющими отвальных «хвостов» нейтрализации являются соединения оксидов железа и кремния, зафиксированы относительно малые концентрации различных соединений с кальцием и серой. Термические исследования показали, что «хвосты» являются стабильными до температуры 300°C.

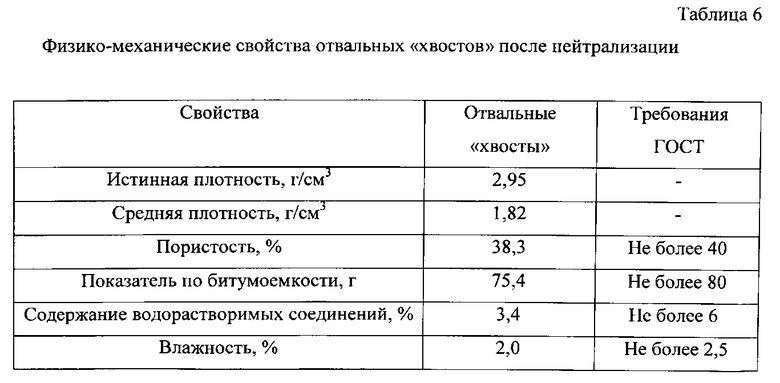

Физико-механические свойства отвальных «хвостов» исследовались в соответствии с требованиями ГОСТ Р 52129-2003. Свойства этих порошков в сравнении с требованиями ГОСТ для минеральных порошков марки МП-2 (порошки из некарбонатных горных пород, твердых и порошковых отходов промышленного производства) приводятся в таблице 6.

Как видно из таблицы 6, по всем показателям отвальные «хвосты» отвечают требованиям ГОСТ Р 52129-2003.

В таблице 7 приводится зерновой состав отвальных «хвостов» в сравнении с требованиями ГОСТ Р 52129-2003.

Как видно из таблицы 7, по зерновому составу отвальные «хвосты» отвечают требованиям ГОСТ Р 52129-2003 и имеют высокую дисперсность, что позволяет повысить плотность асфальтобетонных смесей, уменьшить пористость, увеличить прочность и водостойкость асфальтобетона.

Измерения удельной эффективной активности естественных радионуклидов показали, что представленные исходные материалы (сера, шлаки, хвосты) согласно санитарным правилам относятся к I классу и могут быть использованы в дорожном строительстве в пределах территории населенных пунктов и зон перспективной застройки, а также в дорожном строительстве вне заселенных пунктов.

Приготовление асфальтобетонной смеси проводили следующим образом: в отдельной емкости разогревали битум до температуры 130-140°C и также в отдельной емкости разогревали серу до температуры 120-130°C. Затем получали серобитумное вяжущее путем перемешивания в течение 10 мин жидкой серы с горячим битумом.

Наполнители (щебень, шлаковый песок и отвальные «хвосты»), составляющие минеральную часть, грели до температуры 140-150°C. Затем наполнители и серобитумное вяжущее смешивали при температуре 135°C в течение 5-10 минут. Таким образом, температура приготовления сероасфальтобетона была на 10-20°C ниже температуры, указанной в ГОСТ 12801-98 на асфальтобетон, так как вязкость серобитумного вяжущего меньше вязкости битума. Во время приготовления асфальтобетона на серобитумном вяжущем не было обнаружено выделения вредных газов. Наблюдения показали, что применение серобитумного вяжущего приводит к ускорению процесса обволакивания зерен минеральной части смеси, а тем самым, и к быстрейшему получению асфальтобетонной смеси. Асфальтобетонные смеси на серобитумном вяжущем уплотняли при температуре 110-120°C. При таких температурах смеси сохраняли подвижность.

Для определения свойств сероасфальтобетона использовались образцы-цилиндры с размерами d=h=71,4 мм. Формование образцов проводили в металлической форме с двумя вкладышами, нагретой до температуры 90-100°C. Образцы уплотнялись на прессе при давлении 40 МПа в течение 3 мин.

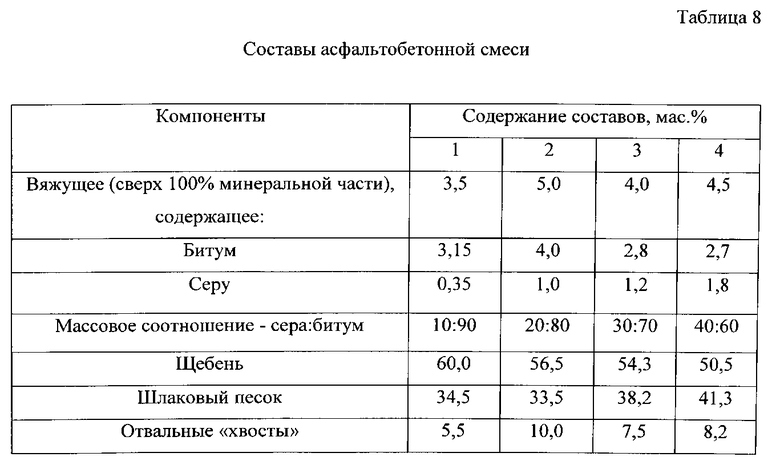

Преимущества предлагаемых асфальтобетонных смесей показаны на составах мелкозернистых смесей, которые по своим гранулометрическим составам удовлетворяют требованиям ГОСТ 9128-2009, предъявляемым к смесям типа «A» марки II. На заявленных минеральных заполнителях и на серобитумном вяжущем готовили четыре состава асфальтобетонной смеси, приведенных в таблице 8.

Количество серобитумного вяжущего устанавливается сверх 100% минеральной части асфальтобетона.

Качество асфальтобетона определялось по ГОСТ 12801-98 и сравнивалось со свойствами асфальтобетона по ГОСТ 9128-2009 для III дорожно-климатической зоны (прототип).

Свойства асфальтобетона из указанных составов приводятся в таблице 9.

Как видно из таблицы 9, по пределу прочности при 20, 50, 0°C и водостойкости предлагаемые составы асфальтобетона имеют лучшие показатели, чем известные составы (по прототипу).

| название | год | авторы | номер документа |

|---|---|---|---|

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2015 |

|

RU2591938C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2011 |

|

RU2460703C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2487095C1 |

| Асфальтобетонная смесь | 2021 |

|

RU2778885C1 |

| ЩЕБЕНОЧНО-МАСТИЧНАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2014 |

|

RU2541975C1 |

| АСФАЛЬТОБЕТОН | 2023 |

|

RU2799927C1 |

| Асфальтобетонная смесь, содержащая заполнитель из отходов металлургического производства и битумное вяжущее марки PG | 2021 |

|

RU2787268C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2500635C1 |

| Способ приготовления асфальтобетонной смеси | 2023 |

|

RU2817010C1 |

| ХОЛОДНЫЙ ПЕСЧАНЫЙ АСФАЛЬТОБЕТОН | 2000 |

|

RU2174498C1 |

Изобретение относится к строительным материалам, в частности к асфальтобетонным смесям, используемым для устройства покрытий автомобильных дорог, аэродромов, спортивных площадок, автомобильных стоянок и т.п. во всех климатических зонах. Технический результат - увеличение прочности и водостойкости асфальтобетона при снижении его себестоимости. Асфальтобетонная смесь, включающая вяжущее на битумной основе и минеральную часть, содержащую щебень, шлаковый песок размером 0-5 мм и минеральный порошок, содержит указанное вяжущее, дополнительно включающее серу при соотношении серы с битумом 10-40:60-90, указанное серобитумное вяжущее в количестве 3,5-5,0 мас.% по отношению к минеральной части, в качестве минерального порошка - тонкодисперсные отвальные «хвосты» нейтрализации отходов металлургического завода, получаемые при очистке жидкой фазы пульпы отходов серосульфидной флотации медно-никелевого сульфидного концентрата от железа и цветных металлов, а в качестве щебня - известняковый щебень и указанного песка - песок из шлаков Надеждинского металлургического комбината при следующем соотношении компонентов, мас.%: битум 2,7-4,0 сверх 100%, сера 0,35-1,8 сверх 100%, указанный щебень 50,5-60,0, указанный шлаковый песок 33,5-41,3, указанный минеральный порошок 5,5-10,0. 9 табл.

Асфальтобетонная смесь, включающая вяжущее на битумной основе и минеральную часть, содержащую щебень, шлаковый песок размером 0-5 мм и минеральный порошок, отличающаяся тем, что она содержит указанное вяжущее, дополнительно включающее серу при соотношении серы с битумом 10-40:60-90, указанное серобитумное вяжущее в количестве 3,5-5,0 мас.% по отношению к минеральной части, в качестве минерального порошка - тонкодисперсные отвальные «хвосты» нейтрализации отходов металлургического завода, получаемые при очистке жидкой фазы пульпы отходов серосульфидной флотации медно-никелевого сульфидного концентрата от железа и цветных металлов, а в качестве щебня - известняковый щебень и указанного песка - песок из шлаков Надеждинского металлургического комбината при следующем соотношении компонентов, мас.%:

| Смеси асфальтобетонные дорожные | |||

| Аэродромные | |||

| и асфальтобетон | |||

| Устройство для подачи в мешалку смешиваемых сыпучих материалов | 1928 |

|

SU9128A1 |

| Способ приготовления нефтеминеральной смеси | 1984 |

|

SU1323543A1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1996 |

|

RU2074277C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОБИТУМА | 2010 |

|

RU2452748C1 |

| Способ приготовления асфальтобетонной смеси | 1988 |

|

SU1565862A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОАСФАЛЬТОБЕТОНА | 1998 |

|

RU2163610C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И ИЗДЕЛИЙ | 2004 |

|

RU2276119C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРОБИТУМНОГО ВЯЖУЩЕГО | 2003 |

|

RU2284304C2 |

| US 3997355 A, 14.12.1976 | |||

Авторы

Даты

2014-12-10—Публикация

2013-09-25—Подача