Область техники

Изобретение относится к буровой технике, а именно к устройствам для создания оптимальной осевой нагрузки на породоразрушающий инструмент в динамически возмущенном участке бурильной компоновки (БК), состоящей из узлов с различной жесткостью, при вторичном вскрытии продуктивных коллекторов скважин и их капитальном ремонте, методом направленного бурения малогабаритными забойными двигателями глубоких, разветвленных каналов со сверхмалыми диаметрами и радиусами кривизны, в резкоизменяющихся геологических условиях, и соответственно изменяющихся режимах бурения.

В процессе бурения скважины нагрузку на долото создают за счет веса колонны труб, жестко соединенных с компоновкой нижней части бурильной колонны (КНБК), в которую включен забойный двигатель и породоразрушающий инструмент (долото или фреза). В процессе бурения долото, взаимодействуя с забоем, формирует на нем так называемую забойную рейку, создавая при этом возвратно поступательные, колебательные движения БК, что негативно сказывается на работу всей КНБК.

Неравномерная и чрезмерно высокая нагрузка на долото приводит к сколам зубков и опор долота, что вызывает его быстрый износ, а также приводит к снижению надежности шпиндельной секции забойного двигателя, и как следствие минимизирует проходку на долото, а недостаточная осевая сила - к снижению механической скорости бурения и как результат - уменьшение коммерческой скорости бурения, а также может служить одной из причин прихватов КНБК в процессе бурения.

Уровень техники

Известны устройства для создания импульсных нагрузок на долото, они способствуют не только интенсификации процесса разрушения породы на забое, но и облегчают проталкивание бурильной компоновки в длинном горизонтальном стволе за счет ее механических вибраций, создаваемых импульсными устройствами. Прилагая нагрузку в виде кратковременных импульсов, направленных перпендикулярно к плоскости забоя, можно передать для разрушения горной породы большую энергию и ускорить процесс бурения, а также избежать возможности прихватов.

Рекомендуемая частота импульсов может быть создана посредством установки гидроударников, механических вибраторов, магнитострикционных устройств [1].

В работе [2] предложена методика и представлены результаты экспериментальных исследований механизма разрушения горной породы алмазной коронкой при наложении на нее ударных импульсов при помощи высокочастотного гидроударника. При испытаниях в твердых монолитах и трещиноватых доломитах рост механической скорости и проходки составил около 50%.

В буровой коронке (авт. свид. SU №840270) при прохождении потока промывочной жидкости через систему промывочных каналов он разделяется рассекателем. Струя жидкости, попадая на препятствие не обтекаемой формы, срывается и образует вихри. Периодически изменяющееся давление в зоне вихрей влечет за собой возникновение ультразвуковых колебаний коронки.

В буровой коронке (патент US №4243112) установлен вибратор с безопорным ротором, перекатывающимся по желобу. Вследствие этого в плоскости вибратора возникает периодическая горизонтальная сила, перпендикулярная оси вращения коронки.

Но по причине возникающих под воздействием вибраций сбоев в телеметрической системе измерений и контроля за параметрами бурения и траектории ствола скважины такие устройства не могут быть применены в бурильной малогабаритной компоновке.

Известно [3, 4], бурение с использованием высокоскоростных гидромониторных струй (в качестве основного породоразрушающего инструмента) применялось за рубежом, но оказалось полностью нерентабельным. Известны разработки в этом направлении по авт.свид. SU №883312 и №927950. В практике бурения нашла применение лишь комбинация механического и гидромониторного разрушения породы, что также сложно разместить в скважинах сверх малого диаметра.

Гидромониторные струи интенсифицируют процесс бурения, но требуют больших перепадов давления и расходов промывочной жидкости, что приводит к значительным потерям давления в малогабаритных трубах, гидравлическим потерям жидкости через подшипниковые узлы шпинделей малогабаритных забойных двигателей и их быстрому износу, возникновению существенных избыточных гидродинамических давлений на продуктивный пласт.

Бурение высоконапорными гид роим пульса ми [4] за рубежом производят с применением в основном наддолотных устройств. В патенте US №4071097 предлагается способ и устройство для бурения с использованием ультразвука. Для этого долото снабжено объемным резонатором и элементом возбуждения колебаний в потоке промывочной жидкости. В результате скорость бурения возросла почти в 2 раза. В патенте US №4607792 приведено устройство, в котором имеется сопло кумулятивного типа, соединенное с пусковой трубкой. Внутри этой трубки впереди размещенного в ней поршня создается жидкая пробка и образуются временное гидродинамическое уплотнение наконечника сопла и временный частичный вакуум. В долоте (патент US №4114705) формируются две пульсирующих струи, скорость каждой из которых колеблется между нулем и максимальной величиной, за счет того, что в распределительной камере имеется шарик, который перемещается между двумя конечными положениями, в каждом из которых он закрывает соответствующий выпускной канал.

В авт. свид. SU №1188327 приведен гидромониторный бур, в котором размещен вращающийся в потоке промывочной жидкости сплошной диск с радиальными лопастями, выполненными на обращенной к гидромониторам поверхности.

Генерирование в долотах пульсирующих струй требует значительных перепадов давления и расходов промывочной среды в бурильной компоновке, сопровождается существенной по величине репрессией на продуктивный пласт, что негативно сказывается на гидродинамической связи в системе скважина-пласт и в конечном случае неприемлема для решения поставленной ниже технической задачи и достижения указанного ниже технического результата по указанным выше причинам.

Существуют также гидравлические нагружатели бурового инструмента с якорями. Устройство по патенту RU №2116429 содержит полый телескопический вал, соединенный с бурильными трубами и долотом, состоящий из верхней и нижней частей, связанных между собой шлицевым соединением, удерживающим их от взаимного поворота. В корпусе образованы цилиндры с размещенными в них силовыми поршнями. В верхней части установлен корпус гидравлического якоря, образующий с полым телескопическим валом гидравлическую камеру, соединенную отверстиями с затрубным пространством. Якорь снабжен выдвижными радиальными опорными элементами. Над силовыми цилиндрами выполнена расточка, в которой размещен управляющий золотник, выполненный в виде подпружиненной ступенчатой втулки с радиальными отверстиями. Снизу ступенчатая втулка имеет пружинные защелки, которые могут взаимодействовать с фиксирующим уступом. Нижняя часть вала над силовыми поршнями имеет хвостовик с проточкой длиной равной рабочему ходу поршней.

Согласно патенту RU №2081991 устройство для создания осевой нагрузки на породоразрушающий инструмент включает гидравлический нагружатель, выполненный в виде полого корпуса и установленного в нем силового поршня со штоком, и якорь, выполненный в виде концентрично и с зазором для прохода промывочной жидкости закрепленной на буровой колонне трубе эластичного рукава с герметично зажатыми на трубе концами. Полость рукава и полость колонны соединены штуцерами.

Устройство для создания осевой нагрузки на долото (патент RU №2236533) включает полый корпус с размещенным в нем подпружиненным полым штоком с электромагнитной катушкой, электроприводной якорь.

Известны устройства подачи долота, которые преобразуют энергию потока буровой жидкости в осевую нагрузку передаваемую на долото и гасящие продольные колебания бурильных труб.

В такой роли могут применяться как устройства для осевой нагрузки на долото (авт. свид. SU №1427054 и 1446270, патент RU №2194839, патент US №5884716, патент WO №9512051), так телескопические бурильные штанги (авт. свид. SU №1479607, 1587167) и наддолотные амортизаторы (авт. свид. SU №735846, 802513, 842294, 911066, 1073430, 1084502, 1079814, 1108271 и 1406333, патент RU №2185493, патент DE №19857479).

Наиболее приемлемым и надежным средством повышения производительности процесса бурения в указанной области являются устройства подачи долота. Они служат для создания повышенной осевой нагрузки на породоразрушающий инструмент путем применения как якорных, так и безъякорных гидравлических нагружателей.

Предпочтительными являются безъякорные нагружатели, так как применение всевозможных якорей может привести к ухудшению выноса бурового шлама, оседанию его в горизонтальном стволе, а также могут примести к возникновению прихватов. Применения якорей в открытых стволах скважины, при ненадлежащем качестве цемента, может привести к обрушению стенки в местах якорения.

Устройство по патенту WO №9512051 имеет телескопически соединенные наружный и внутренний трубчатые элементы, между которыми образованы кольцевая камера и шлицевое соединение. В камере установлены пружины и силовой поршень. В силу особенностей данной конструкции для создания требуемой осевой нагрузки на инструмент необходимо создание очень высокого давления жидкости на силовой поршень при значительных линейных размерах устройства, что неприемлемо для решения поставленной ниже технической задачи и достижения указанного ниже технического результата.

В устройстве по патенту US №5884716 внутренний полый шток с силовым поршнем совершает телескопическое выдвижение под весом бурильной колонны. При этом шток приближается к дроссельному ограничителю осевого перемещения, жестко установленному в нижней части устройства. При заходе штока в ограничитель происходит возрастание давления в полости устройства, что является сигналом к прекращению осевого перемещения и запуску забойного двигателя для бурения долотом. Такая конструкция нагружателя также неприемлема для решения поставленной ниже технической задачи и достижения указанного ниже технического результата по указанным выше причинам.

Забойный механизм подачи (авт. свид. SU №1427054) содержит полый корпус, в котором размещены подвижный шток с установленным в нем узлом управления, состоящим из тарелки, втулки и двух гибких штоков, расположенных в продольных вырезах кольцевого поршня и окнах подвижного штока. Образованные установленными в корпусе цилиндрами и силовыми поршнями гидравлические камеры соединены с затрубным пространством радиальными отверстиями. При создании осевой нагрузки на долото подвижный шток вызывает горизонтальное перемещение тарелки, что приводит к уменьшению проходного сечения устройства и повышению в нем давления. При бурении под воздействием давления промывочной жидкости перемещают силовые поршни, вытесняя ее из гидравлических камер в затрубное пространство. Недостатком устройства, препятствующим достижению указанного ниже технического результата при его применении, являются его низкая надежность вследствие попадании твердой фазы промывочной жидкости в зазоры между подвижным и гибкими штоками и возникновение гидроударов при перекрытии тарелкой центрального осевого канала.

Устройство для создания осевой нагрузки на буровой инструмент долотный нагружающий комплекс по патенту RU №2194839, включающее устройство, скомпонованное из отдельных модулей, корпуса которых объединены реактивными переводниками с образованием блока цилиндров, в каждом из которых размещены силовые поршни, связанные через подвижный шток с долотом. Поршни разграничивают полости цилиндров на камеры высокого и низкого давлений, связанные соответственно с внутрикорпусным и затрубным пространством. Подвижный шток связан с корпусом посредством шлицевого соединения. Недостатком устройства, препятствующим достижению указанного ниже технического результата при его применении, является невозможность его переустановки без прекращения циркуляции промывочной жидкости, что ведет к ухудшению условий промывки забоя и оседанию шлама породы в горизонтальных стволах, а также невозможность генерировать колебательные режимы работы.

Наиболее близким аналогом заявленного изобретения для создания осевой нагрузки является устройство без якорного типа для создания осевой нагрузки на долото (авт. свид. SU №1446270) содержащее полый корпус, внутри которого размещен подпружиненный фигурный шток с выполненными в нем осевым и радиальными отверстиями. На штоке установлена насадка с коаксиальным и аксиальными каналами, размещенная в верхней полости корпуса и взаимодействующая с верхним и нижним ограничительными уступами в данной полости. Площадь сечения аксиального канала меньше площади сечения осевого отверстия в штоке. В нижней полости установлен ряд тарельчатых пружин. При упоре насадки в один из уступов верхней полости происходит повышение давления промывочной жидкости в процессе бурения, что служит сигналом о нахождении штока в верхнем или нижнем положении.

К серьезным недостаткам устройства препятствующим достижению указанного ниже технического результата при его применении в скважинах сверх малого диаметра следует отнести большую вероятность возникновения гидравлических ударов в бурильной колонне, то есть снижение надежности процесса бурения, что может привести даже к поломкам бурового инструмента, а также невозможность устройства генерировать колебаний в колонне необходимой частоты и амплитуды, то есть вероятность прихватов не исключается.

Другим недостатком устройства является его ограниченные функциональные возможности, обусловленные тем, что оно может работать только в режиме гашения продольных колебаний и не позволяет их генерировать в случае вероятности возникновения условий прихватов КНБК.

Сущность изобретения

Задачей, на решение которой направлено заявленное изобретение- является расширение показателей функционального назначения, повышение технической (эксплуатационной) эффективности, показателей надежности и производительности работы устройства.

Техническим результатом заявленного изобретения является повышение эффективности работы бурильной компоновки за счет оптимизации осевой нагрузки на ее узлы и породоразрушающий инструмент, снижение вероятности прихватов (в том числе дифференциальных) и заклинивания инструмента и обеспечение стабилизации траектории движения компоновки в процессе бурения направленных перфорационных каналов, а также повышение производительности бурения горизонтально разветвленных стволов скважин сверх малых диаметров.

Указанный технический результат при осуществлении изобретения достигается тем, что в Устройство для создания осевой нагрузки в компоновке бурильной колонны с забойным двигателем, работающим на буровой промывочной жидкости, включающее полый цилиндр-корпус с уплотнительной муфтой, подпружиненный проточный плунжерный шток со шпонкой, причем полый цилиндр-корпус выполнен с двухсторонними продольно направленными пазами, размещенными по внутренней образующей цилиндра-корпуса, в которых размещена с продольно-поперечными зазорами и с возможностью перемещения по пазам вместе с проточным плунжерным штоком шпонка с профильной поверхностью, причем зазоры выполнены с возможностью обеспечения профильной шпонке по меньшей мере двух степеней свободы в пазах корпуса и штока при их осевых перемещениях относительно цилиндра-корпуса, при этом проточный плунжерный шток и профильная шпонка, установленная в его пазах, выполнены с образованием сборочной единицы, а профильная шпонка выполнена с основной собственной частотой колебаний прямо пропорциональной длине шпонки и скорости распространения возникающей изгибной волны по телу шпонки, и обратно пропорциональна квадрату толщины шпонки, причем двухсторонние продольно направленные пазы выполнены длиной в зависимости от максимальной длины рабочего хода проточного плунжерного штока, работающего в Эйлеровой зоне устойчивого равновесия, с учетом его момента инерции поперечного сечения и допустимых значений возникающих критических напряжений от действия оптимальной осевой нагрузки на долото, величина которой определяется эксплуатационными характеристиками забойного двигателя: соответственно максимально возможной величиной крутящего момента и коэффициентом полезного действия.

В частном случае реализации заявленного технического решения двухсторонние продольно направленные пазы размещены по внутренней образующей цилиндра-корпуса параллельно его оси либо по винтовой эвольвентой спирали с левым или правым направлением, при этом угол подъема спирали двухсторонних продольно направленных пазов полого цилиндра-корпуса соответствует углу возможного закручивания бурильной колонны от действия реактивного момента забойного двигателя, но с противоположным знаком,

В частном случае реализации заявленного технического решения проточный плунжерный шток и профильная шпонка, выполнены подпружиненными.

В частном случае реализации заявленного технического решения профильная шпонка выполнена обтекаемой формы в виде упругой пластины с заостренными или скругленными концами, плоскоскошенного типа, или выполнена со сферической лобовой поверхностью, симметричного или капле подобного несимметричного вида со смещенным центром тяжести, размещаемой в пазах штока стороной ближайшей к центру тяжести, повернутой к набегающей буровой промывочной жидкости; либо повернутой стороной удаленной от центра.

При анализе отличительных признаков описываемого изобретения не выявлено аналогичных известных решений, касающихся возможности создания нескольких режимов работы известных аналогов в БК при бурении: в режиме демпфирования или в режиме генератора автоколебаний, причем с различными коэффициентами виброзащиты или усиления (резонирования) вибраций КНБК, что придают устройству новые свойства -повышение эффективности одновременно с расширением функциональных возможностей.

Все признаки формулы являются существенными, то есть необходимыми для обеспечения технического результата.

Краткое описание чертежей

Сущность заявленного технического решения поясняется на примерах его выполнения, показанных на прилагаемых чертежах, где:

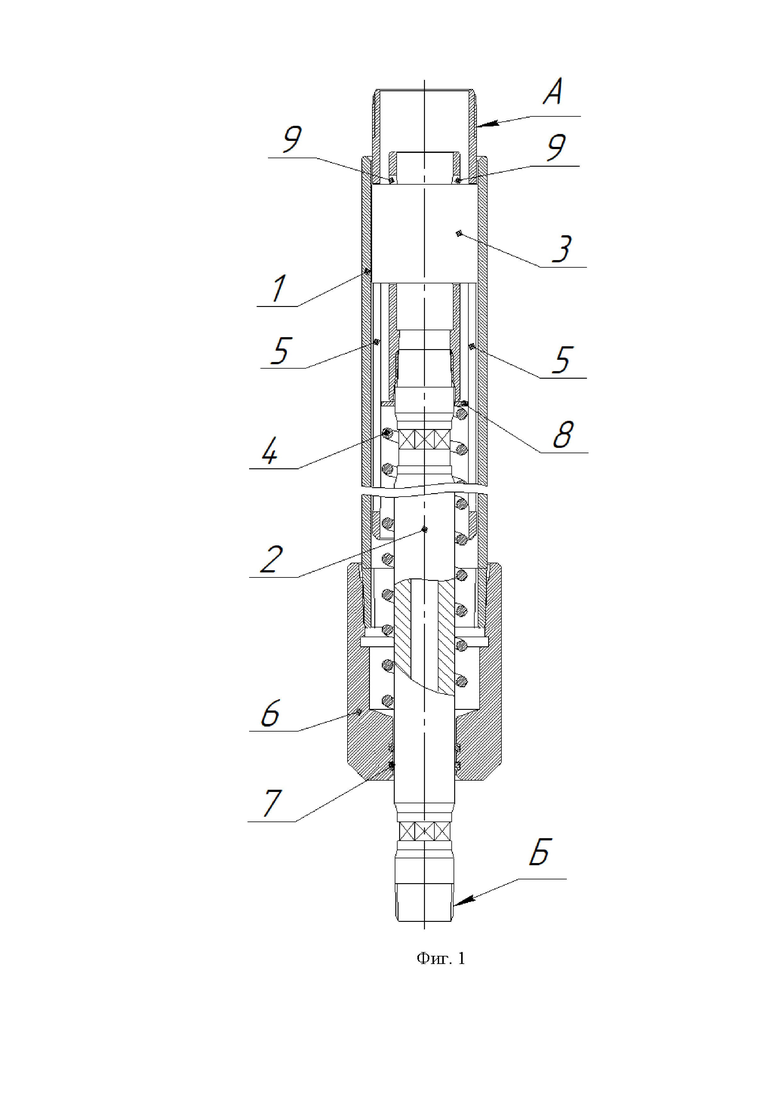

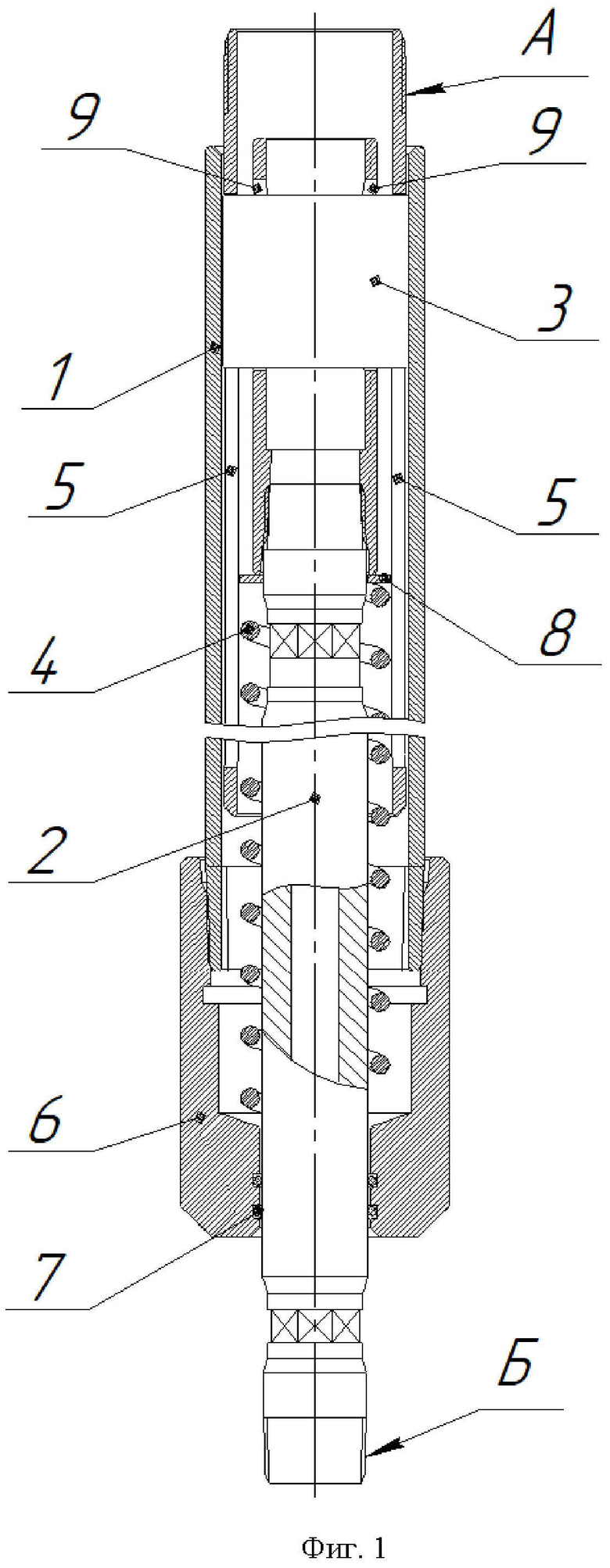

На фиг. 1 изображен продольный разрез устройства для создания осевой нагрузки выполненное с подпружиненной сборочной единицей: включающей подпружиненный пружиной (4) проточный плунжерный шток (2) с пазами (9), в которых размещена шпонка (3), при этом сборочная единица установлена в корпусе (1), с возможностью осевого перемещения, по направленным пазам корпуса (5), а пружина взаимодействует со штоком через упорную шайбу (8), а с корпусом - через уплотнительную муфту (6) выполненную с уплотнениями (7), буквами - А и Б обозначены резьбы для соединения устройства с бурильной колонной (не показана);

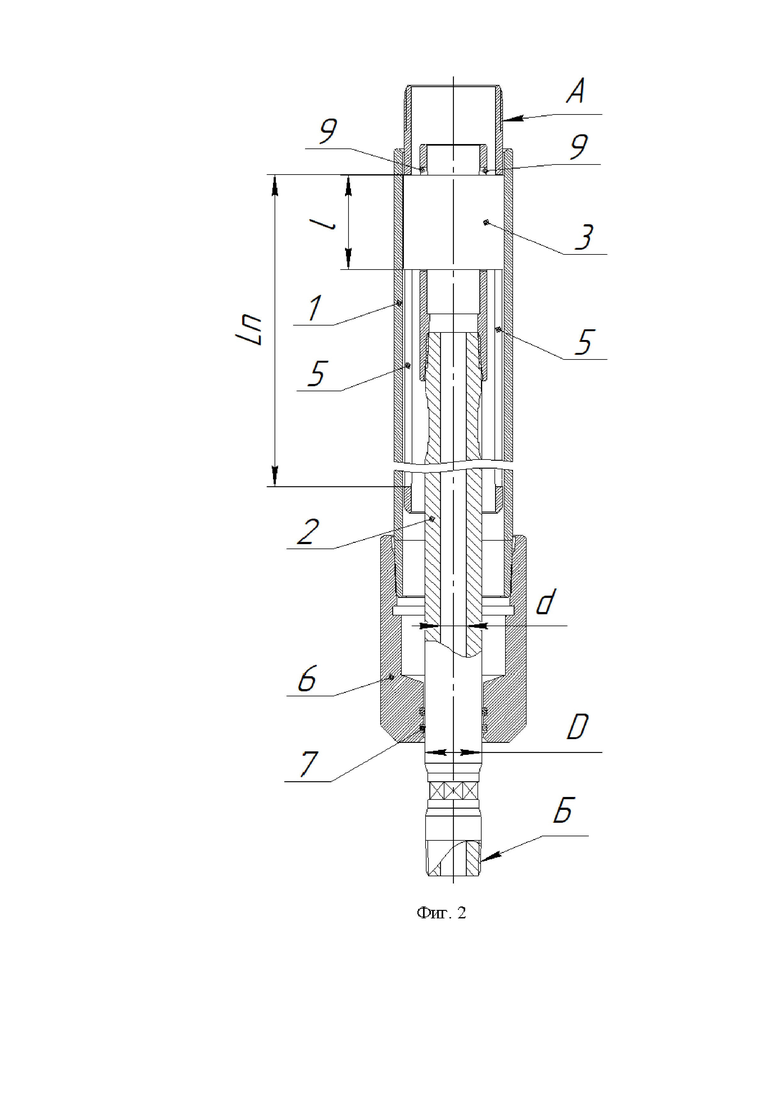

На фиг. 2 - устройство без пружины, с обозначениями деталей аналогично как на фигуре 1;

На фиг. 3 - представлен фрагмент разреза участка корпуса устройства, показывающий спирально направленный шпоночный паз (5) при сжатом (транспортном) положении штока (2) и угол (α), показывающий направление подъема (разворота спирально направленных пазов корпуса);

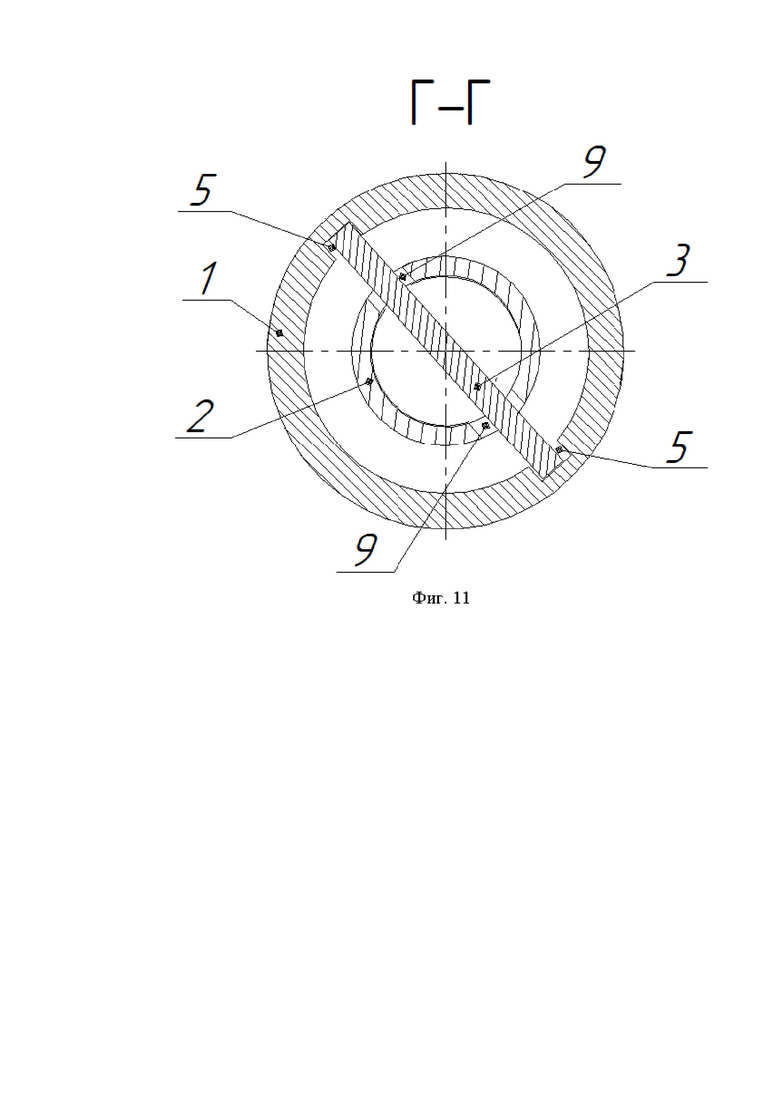

На фиг. 4 - устройство со спирально направленными шпоночными пазами (5) в выдвинутом (рабочем) положении штока (2), показывающее начальное положение шпонки - (I), корпус изображен пунктиром, и конечное положение шпонки - (II); на фигуре 4 буквами, также указаны размеры: (Ln) - длина шпоночных пазов корпуса, (l) - длина шпонки, и (Lкр) - длина выдвинутой части штока, причем Lкр=Ln - l; Сечения устройства В-В и Г-Г представлены ниже, соответственно на фигурах 10 и 11;

На фиг. 5 - изображены продольные зазоры положения шпонки (3) в середине пазов штока (9): Δх/2, позволяющие размещать профильную шпонку в пазах корпуса и плунжерного штока, для обеспечения ей как минимум одной степеней свободы;

На фиг. 6 - приведены сечения профилей шпонки (вид сверху): (а) - капле подобного вида, со смещенным центром тяжести; (б) - симметричного типа со сферическими, обтекаемыми поверхностями; (в) - пластинчатого, симметричного типа;

На фиг. 7 - показаны габаритные обозначения: (h) - ширина и (I) - длина шпонки пластинчатого, симметричного типа;

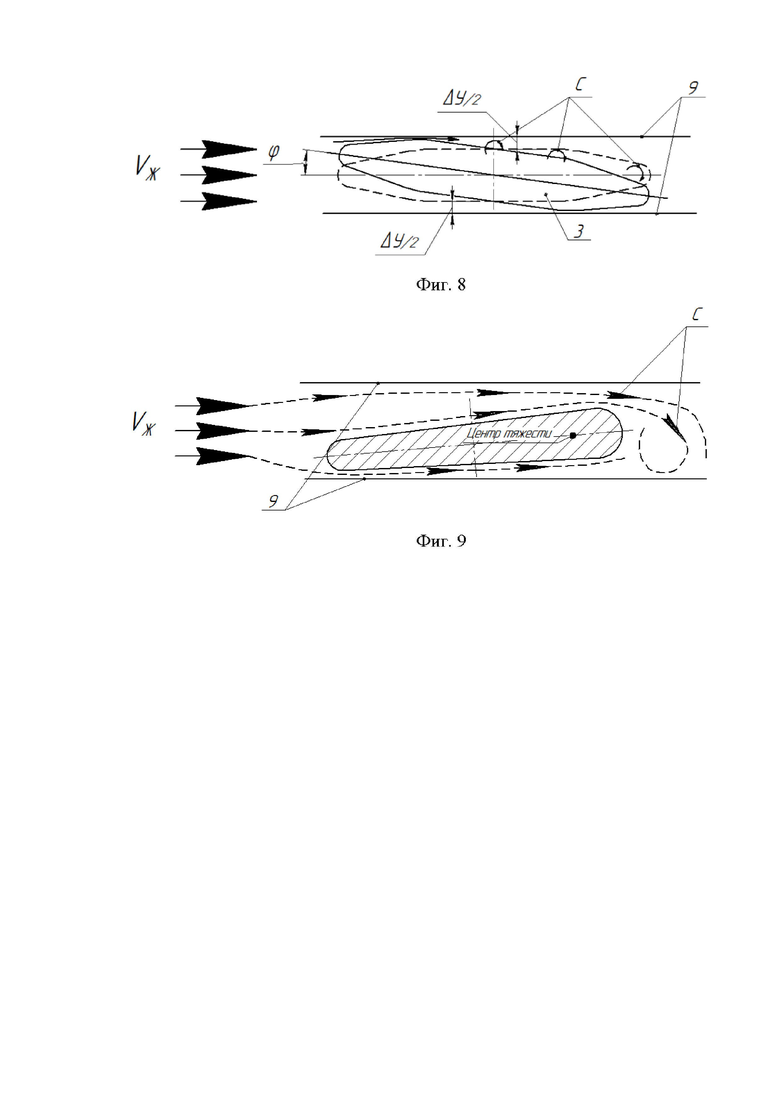

На фиг. 8 - показан процесс образования завихрений (стрелки С) на верхней поверхности шпонки пластинчатого типа, размещенной с зазорами в пазах, при обтекании ее буровой промывочной жидкостью со скоростью (Vж), а также поперечный зазор шпонки в пазах штока и корпуса: Δу/2 - в начальный момент времени;

На фиг. 9 - показан процесс образования завихрений (стрелки С) на верхней поверхности шпонки капле подобного вида, со смещенным центром тяжести, при обтекании ее буровой промывочной жидкостью со скоростью (Vж);

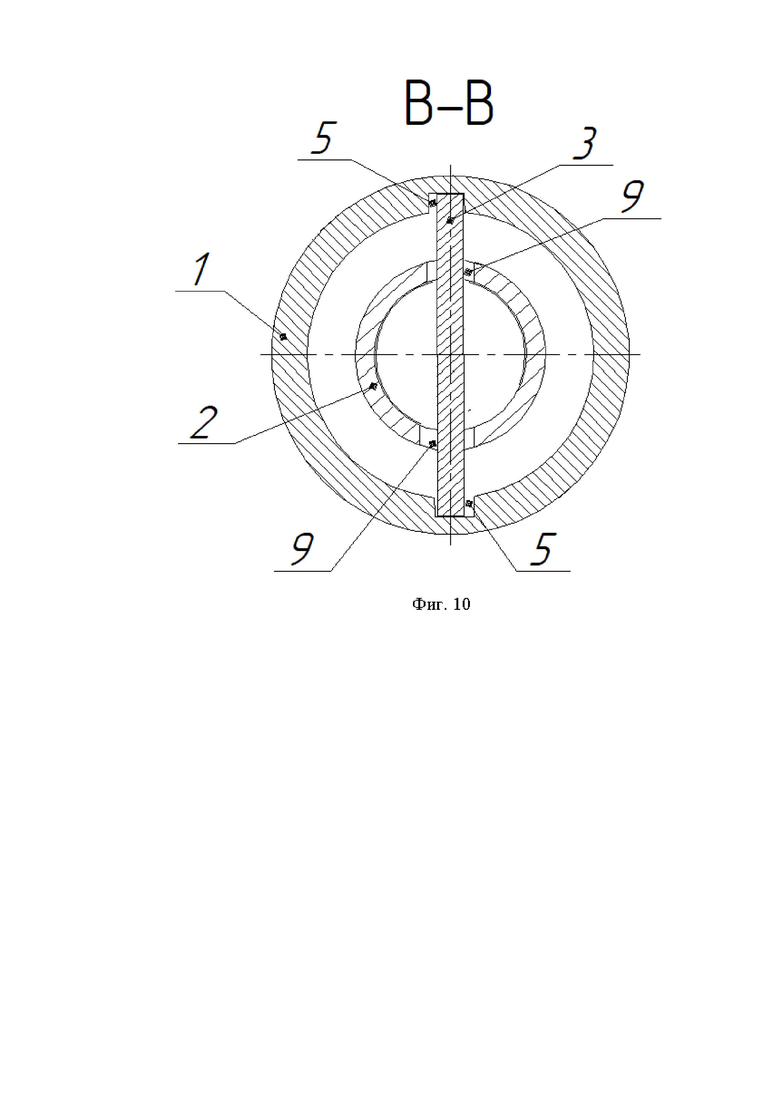

На фиг. 10 - показано сечение В-В устройства для создания осевой нагрузки, обозначенное на фигуре 4 - в начальном положении шпонки (I).

На фиг. 11 - показано сечение Г-Г устройства для создания осевой нагрузки, обозначенное на фигуре 4 - в конечном положении шпонки, в спиралевидном пазу в конце хода штока (II).

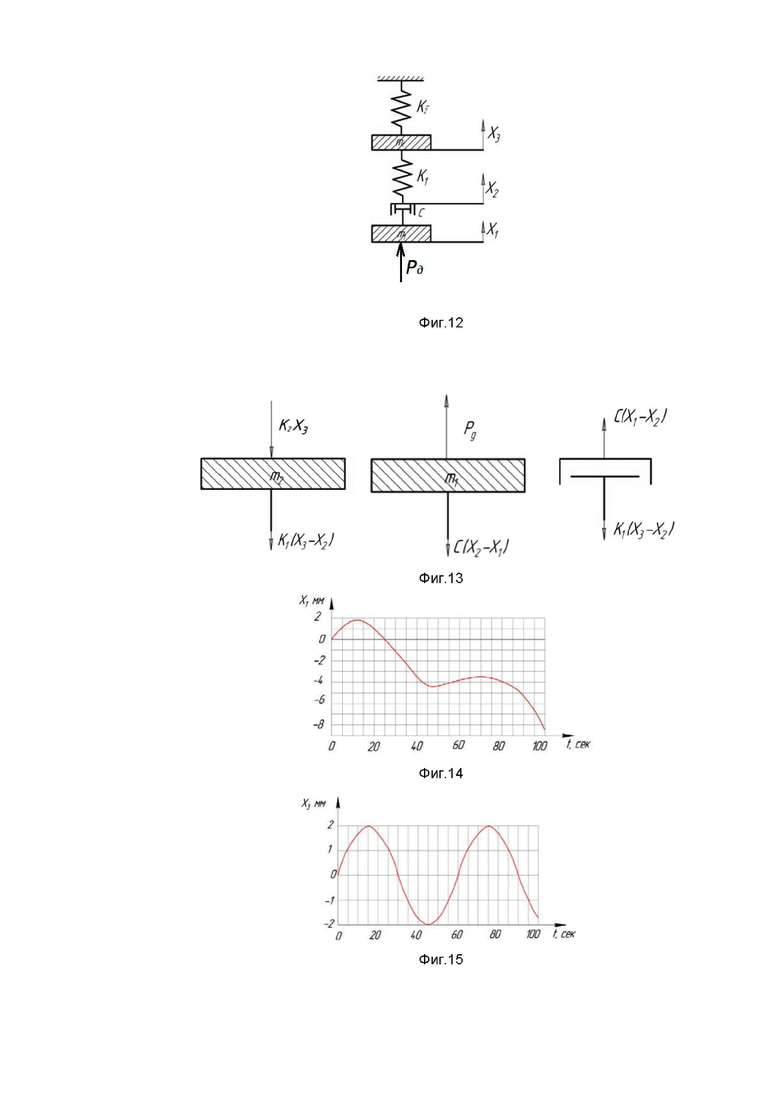

На фиг. 12 - показана феноменологическая модель КНБК с устройством для создания осевой нагрузки, с пружиной K1 и демпфером С (гидравлические сопротивления в устройстве и компоновке ниже устройства, включая ВЗД и долото).

На фиг. 13 - показаны Рисунок 2 - силовые схемы

На фиг. 14 - показан график зависимости перемещения долота с БК в процессе бурения

На фиг. 15 - показан график, на котором отражена сглаженная характеристика динамически возмущенной БК.

На фигурах обозначены следующие позиции:

1 - полый цилиндр-корпус (корпус); 2 - проточный плунжерный шток (шток); 3 - шпонка с профильной поверхностью (профильная шпонка, шпонка); 4 - пружина; 5 - направленные шпоночные пазы корпуса (пазы корпуса); 6 - муфта уплотнительная; 7 - уплотнения; 8 - шайба упорная; 9 - пазы проточного плунжерного штока (пазы штока).

На фигурах также обозначены буквами следующие позиции: А и Б - резьбы для соединения с бурильной колонной; Ln - длина шпоночных пазов корпуса; l - длина шпонки; Lкр - длина выдвинутой части штока (необходимый рабочий ход), причем

Lкр=Ln - l; D - наружный диаметр проточного плунжерного штока, d - внутренний диаметр проточного плунжерного штока;

Δх - продольный зазор размещения шпонки в пазах штока; Δу - поперечный зазор размещения шпонки в пазах штока и корпуса;

α - угол подъема (разворота) спирально направленных пазов корпуса;

h - ширина шпонки;

С - вихревые потоки жидкости;

Vж - скорости движения буровой жидкости;

ϕ - угол поворота шпонки в пазах, («угол атаки» [5]),

В-В и Г-Г - сечения устройства, соответственно, в начальном положении шпонки -3 (I) и в конечном положении шпонки 3(II), в спиралевидном пазу, в конце хода штока;

а); б) и в) - обозначения вариантов исполнения формы поверхностей шпонки;

Закономерность: L=(νш⋅t)⋅sin(ωд⋅t) - перемещения (L) штока со шпонкой в корпусе устройства, в такт динамическим процессам происходящим на забое при разрушении долотом (не показано) породы, например по квазигармонической зависимости, где νш - скорость механического бурения канала или скорость движения шпонки со штоком в составе бурильной компоновки, t - время механического бурения, ωд - частота грунтовых колебаний долота [13].

Раскрытие изобретения

В состав БК, работающей на буровой промывочной жидкости, состоящей из породоразрушающего инструмента, например, долото, малогабаритного винтового забойного двигателя (ВЗД), колонны гибких и жестких бурильных трубт размещается устройство для создания осевой нагрузки без якорного типа, например, между колоннами гибких и жестких труб, включающее полый цилиндр-корпус с уплотнительной муфтой, подпружиненный проточный плунжерный шток со шпонкой, которое отличается от существующих тем, что его полый цилиндр-корпус выполнен с двухсторонними продольно направленными шпоночными пазами, размещенными по внутренней образующей цилиндра-корпуса параллельно его оси, либо по винтовой, эвольвентой спирали с левым или правым направлением подъема, в которых размещена с продольно-поперечными зазорами шпонка с профильной поверхностью, устанавливаемая с возможностью перемещения по пазам корпуса вместе с проточным штоком, причем зазоры выполнены с возможностью обеспечения профильной шпонки как минимум двух степеней свободы в пазах корпуса и пазах проточного плунжерного штока при осевых перемещениях относительно цилиндра-корпуса, а проточный плунжерный шток и профильная шпонка выполнены с возможным образованием сборочной единицы, которая может быть как подпружиненная, так и без пружины, при этом фигура профиля шпонки подбирается обтекаемой формы в виде упругой пластины с заостренными или скругленными концами, либо крылоподобного, плоскоскошенного типа, или со сферической лобовой поверхностью, симметричного или каплеподобного несимметричного вида со смещенным центром тяжести, размещаемой в пазах штока и корпуса стороной ближайшей к центру тяжести, повернутой к набегающей буровой жидкости; либо повернута стороной удаленной от центра тяжести, а габаритные размеры шпонки подбираются так, чтобы основная собственная частота ее колебаний была бы прямо пропорциональна ее длине и скорости распространения возникающей изгибной волны по ее телу, и обратно пропорциональна квадрату ее толщины, при этом длина пазов корпуса, а соответственно и максимально необходимый рабочий ход проточного плунжерного штока выбирается соразмерно эксплуатационным характеристикам ВЗД и из условий работы проточного плунжерного штока в Эйлоровой зоне устойчивого равновесия, с учетом его момента инерции поперечного сечения, от действии оптимально осевой нагрузки на ВЗД и долото, при допустимых значений возникающих критических напряжений в штоке.

Изобретение описывает несколько вариантов возможного исполнения устройства, отличающиеся друг от друга конструктивными особенностями размещения шпонки в направленных пазах полого плунжерного штока и ответных пазах корпуса-цилиндра, установленной в них с различными степенями свободы, которое по одному варианту выполняется с подпружиненной шпонкой в составе сборочной единицы со штоком, и с одной степенью свободы, а по другому варианту, шпонка в направляющих пазах размещена с продольно-поперечными зазорами, обеспечивающими ей как минимум две степени свободы, и возможность возбуждения автоколебательных процессов, а по третьему варианту выполнения - исполнение шпонки с различными профилями наружных поверхностностей и размещенной при этом в направленных пазах с симметричным или смещенным центром тяжести (массы) и дополнительными вариантами выполнения направлений линий пазов с расчетными углами наклона (подъема).

Угол подъема винтовой спирали пазов соответствует углу закручивания трубной компоновки (например, гибких труб), размещаемой под устройством над ВЗД от действия его реактивного момента, но с противоположным знаком, то есть с обратным направлением.

Устройство на фиг.1 образует техническую систему, включающую полый цилиндр-корпус (1), с двух сторонними продольно направленными пазами (5); уплотнительную муфту (6) с уплотнениями (7), проточный плунжерный шток (2) с пазами (9), в которых размещается профильная шпонка (3), с продольно-поперечными зазорами: Δх и Δу (зазоры показаны на фигурах 5 и 8) выполненными в проточном плунжере - штоке и корпусе, то есть шпонка размещена как минимум с двумя степенями свободы.

При необходимости продольные пазы (5), кроме продольного размещения в корпусе (параллельно оси устройства), могут размещаться и по образующей корпуса в виде винтовой, например эвольвентой спирали (см. фигуры. 3 и 4), с левым или правым направлением подъема, под расчетным углом α.

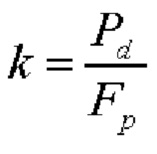

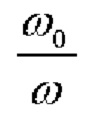

Для изменения упруго - вязких характеристик механической системы профильная шпонка вместе со штоком - плунжером, как сборочная единица, может размещаться подпружиненной - пружиной (4) с определенной жесткостью, позволяющей варьировать «коэффициентом передачи» сил [6]:  и отношением частот:

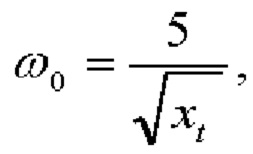

и отношением частот:  , где ω0 - собственная частота технической системы КНБК, ω - частота возмущающей нагрузки возникающая при работе породоразрушающего инструмента; Pd. - динамическая возмущающая нагрузка на забое, Fp - сила, переданная через устройство вышерасположенной бурильной компоновке. Собственные частоты оо0 технической системы КНБК достаточно точно для расчетов можно определить как [9]:

, где ω0 - собственная частота технической системы КНБК, ω - частота возмущающей нагрузки возникающая при работе породоразрушающего инструмента; Pd. - динамическая возмущающая нагрузка на забое, Fp - сила, переданная через устройство вышерасположенной бурильной компоновке. Собственные частоты оо0 технической системы КНБК достаточно точно для расчетов можно определить как [9]:

где xt - линейная деформация компоновки в сантиметрах, например, для гибких труб, длиной 12,7 м диаметром 30 мм с толщиной стенки 2,5 мм, изготовленных из стали 12Х18Н9Т (модуль Юнга Е=(1,3…1,9)105 МПа); при действии силы Pd=0,2…0,6 кН; xt=0,90…2,71 см, тогда: ωо - собственная частота компоновки гибких труб будет 5…3 Гц.

где xt - линейная деформация компоновки в сантиметрах, например, для гибких труб, длиной 12,7 м диаметром 30 мм с толщиной стенки 2,5 мм, изготовленных из стали 12Х18Н9Т (модуль Юнга Е=(1,3…1,9)105 МПа); при действии силы Pd=0,2…0,6 кН; xt=0,90…2,71 см, тогда: ωо - собственная частота компоновки гибких труб будет 5…3 Гц.

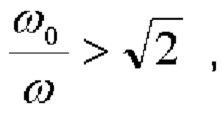

Если дробь по геологическим условиям ожидается  то сборочную единицу желательно выполнять подпружиненной - для работы в режиме виброгашения (демпфирование), а если необходим режим осциллятора, то дробь аналитически и экспериментально выбираем

то сборочную единицу желательно выполнять подпружиненной - для работы в режиме виброгашения (демпфирование), а если необходим режим осциллятора, то дробь аналитически и экспериментально выбираем  т.е. из сборочной единицы убирают пружину [9, 10].

т.е. из сборочной единицы убирают пружину [9, 10].

Направление пазов, по которому перемещается шпонка, можно задать с заранее ожидаемым (рассчитанным) углом подъема (α), возможно и по спиральной эвольвентой линии, что приведет к предотвращению возможного отклонения траектории скважины в результате воздействия реактивного момента от винтового забойного двигателя или известной анизотропии залегания пород (фиг 3), и направления (правого или левого) для изменения траектории бурящегося канала (скважины).

Угол (α) и направления закручивания эвольвентой линии пазов корпуса (и их длина), выбирается в зависимости от необходимой длины бурящегося канала, механических характеристик базовых элементов КНБК: изгибной и крутильной жесткости компоновки гибких и жестких труб, мощности забойного двигателя, и соответственно его реактивного момента, формы шпонки и ее степеней свободы при установке в пазах устройства, путем сборки и испытании на стенде устройства с различными сборочными единицами и с заранее подготовленными блоками породы [13]. Проточный шток -плунжер передает дозированную осевую нагрузку на колонну гибких труб и далее через ВЗД на долото.

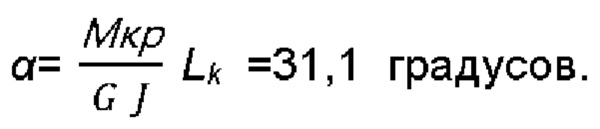

Например, для компенсации закручивания КНБК, от действия реактивного момента ВЗД, при бурении канала длиной Lk=15 м с использованием малогабаритного ВЗД типа 2 Д 43.5/6. 42 (реактивный момент ВЗД равен крутящему моменту Мкр=70…80 Нм, длина двигателя 2,3 м) и гибкой трубы длиной Lk=12,7 м, диаметром 30 мм с толщиной стенки 2,5 мм, изготовленной из стали 12Х18Н9Т, полярный момент инерции сечения трубы: J=4,12 10-8 м 4; (G - модуль упругости при сдвиге G=77000 МПа), ожидаемый угол закручивания КНБК [14]:

Тогда угол подъема пазов корпуса а рекомендуется брать с обратным знаком: (-) α=-31,1 градусов.

Тогда угол подъема пазов корпуса а рекомендуется брать с обратным знаком: (-) α=-31,1 градусов.

Для расчета виброгасящих параметров устройства при создании осевой нагрузки («коэффициента передачи» сил), выполненного с подпружиненной сборочной единицей, рассматривается феноменологическая модель колебательной системы динамически возмущенной нижней части бурильной колонны с устройством, изображенной на рисунке 1 (двух массовая модель);

где m1 - масса гибких труб;

m2 - масса жестких труб, динамически возмущенного участка КНБК с коэффициентами жесткости K2;

K1 - жесткость гибких труб компоновки;

С - коэффициент демпфирования устройства, зависит от гидравлических сопротивлений, возникающих при движении буровой промывочной с определенным расходом в устройстве, трубах, ВЗД, долоте и кольцевых зазорах в скважине;

K1 и С - образуют упругое «тело Максвелла», моделирующее подпружиненный проточный плунжерный шток.

Пусть на массу m1 действует динамическая сила Pd (t) - реакция забоя от осевой нагрузки, создаваемой устройством, например, для деформированного забоя, принимаем [8, 12]:

где Р - статическая составляющая осевой силы, создаваемой устройством;

ω - частота продольных колебаний долота [13].

Хi, i=1,3 - отклонение масс m1 и m2 от положения равновесия.

Феноменологическая модель КНБК с устройством для создания осевой нагрузки, с пружиной K1 и демпфером С (гидравлические сопротивления в устройстве и компоновке ниже устройства, включая ВЗД и долото) показана на фигуре 12

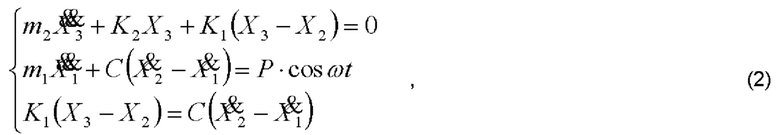

Уравнение движения системы можно получить на основании закона движения Ньютона, для чего освободимся от связей и заменим их силовыми схемами, показывающими характер нагружения масс (фиг. 13).

Суммируя динамические силы относительно соответствующих масс, запишем уравнения движения рассматриваемой компоновки:

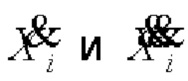

где Xi - пространственные координаты, характеризующие динамические отклонения соответствующих точек системы от положения статического равновесия рассматриваемой модели;

- скорости и ускорения соответствующих точек системы;

- скорости и ускорения соответствующих точек системы;

X1 - возмущающее перемещение долота, по разрушаемому забою;

Х2 - реализация перемещения устройства;

Х3 - поведение (перемещение) динамически возмущенной колонны.

Стационарная система линейных дифференциальных уравнений (2) второго порядка, легко решается с помощью метода комплексных амплитуд в программе Mathlab при выборе соответствующих условий однозначности [7, 12]. В результате расчета получаем графики зависимости амплитудных перемещений Xi(t) при условии допустимости напряженно-деформированного состояния элементов БК и динамическом равновесии всех исполнительных элементов компоновки. График на фиг. 14 характеризует зависимость перемещения БК с подпружиненным плунжерным штоком в процессе бурения канала от времени бурения.

Полученная зависимость амплитудных модуляций на фиг. 15, говорит о том, что при правильно подобранных упруго вязких механических параметрах «тела Максвелла», устройство не только позволяет создавать необходимую осевую нагрузку на долоте, но еще и гасит амплитудные колебания долота, т.е. увеличивает механическую скорость бурения.

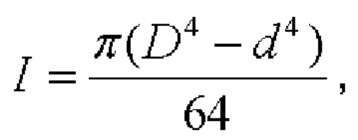

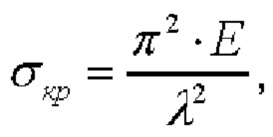

Длина штока Lкр выбирается по известным зависимостям [14] из условий его работы в Эйлеровой зоне устойчивого равновесия и допустимых значений возникающих критических напряжений σкр от действия оптимальной осевой нагрузки на долото Ркр, величина которой регламентируется эксплуатационными характеристиками ВЗД: соответственно величиной крутящего момента Мтр и мощности Nтр при тормозном режиме:

где Е - модуль упругости материала штока, например для стали 40ХН: Е=2,1⋅105 МПа;

I - момент инерции сечения штока:  D - наружный диаметр штока 35 мм, d - внутренний диаметр штока, в зависимости от необходимой величины демпфирования (С): 12…25 мм;

D - наружный диаметр штока 35 мм, d - внутренний диаметр штока, в зависимости от необходимой величины демпфирования (С): 12…25 мм;

μ - коэффициент длины штока (при резьбовых концах штока, μ=0,5).

Ркр - оптимальный диапазон осевой нагрузки на долото, например для малогабаритного ВЗД 2 Д 43.5/6. 42, из условий его работы с крутящим моментом (70…80 Н м) и максимальным коэффициентом полезного действия, составляет 0,2…0,6 кН (паспортные данные);

Допустимое напряжение на устойчивость σкр при действии критической осевой нагрузки на долото определяется по известной зависимости:  где λ - гибкость штока, рекомендуется выбирать λ>100…150 [14]. В связи с незначительными значениями Ркр, длина пазов корпуса и рабочий ход штока (Lкр) выбирается конструктивно, например 1…2 м.

где λ - гибкость штока, рекомендуется выбирать λ>100…150 [14]. В связи с незначительными значениями Ркр, длина пазов корпуса и рабочий ход штока (Lкр) выбирается конструктивно, например 1…2 м.

Устройство с безпружинной сборочной единицей работает следующим образом:

Устройство устанавливается в состав бурильной колонны, над ВЗД, например между гибкими и жесткими трубами. Потеря давления (перепад) при работе буровой промывочной жидкости, при ее движении внутри штока, в гибких трубах, ВЗД, насадках долота и кольцевом пространстве канала и скважины, действует на площадь штока, и создает гидравлическую нагрузку прижимающую долото к забою.

Устройство способствуют не только интенсификации процесса разрушения породы на забое, но и облегчает движение бурильной компоновки в длинном горизонтальном стволе бурящегося канала за счет механических вибраций, создаваемых импульсами шпонки, работающей в режиме резонатора - осциллятора, прилагая нагрузку в виде кратковременных импульсов, направленных перпендикулярно к плоскости забоя, при этом можно передать для разрушения горной породы большую энергию и ускорить процесс бурения.

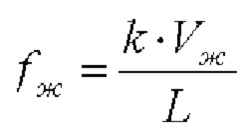

При установке профильной шпонки в пазах устройства с зазорами Δх и Δу, это обеспечивает ей как минимум две степени свободы, что при определенной скорости (Vж) буровой промывочной жидкости с соответствующей плотностью (ρж), при попадании последней на передний край шпонки разбивается на потоки и при обтекании шпонки по ее краям и поверхностям, поочередно, с обеих сторон образуются вихревые потоки, которые также образуют поочередно изменения давления, перемещающееся по обтекаемой буровой промывочной жидкости поверхностям шпонки в виде упругих волн, в том числе воздействуя как на поток жидкости так и на шпонку с образованием в системе «поток жидкости - край шпонки» положительной обратной связи и это позволяет возникнуть самовозбуждению автоколебаний происходящих с частотой fж, прямо пропорциональной скорости движения буровой жидкости Vж (с учетом колебаний долота [13]) и обратно пропорционально расстоянию L (см. фигуру. 5) между передним краем шпонки и входом в полый корпус устройства:  [11], которое изменяется по мере углубления бурящегося канала (перемещения штока со шпонкой в полом корпусе устройства), причем в такт динамическим процессам разрушения долотом породы, например по квазигармонической зависимости [9]: L=(νш⋅t)⋅sin(ωd⋅t), где νш - скорость движения шпонки со штоком или скорость механического бурения канала (с учетом продольных колебаний долота и КНБК, происходящих со скоростью 2…5 м/с [13], в зависимости от типоразмера долота), t - время механического бурения, ωд - частота колебаний долота, которые в зависимости от размеров шпонки, и ее изгибной жесткости (El), могут происходить с определенной частотой ω причем по нескольким формам колебаний [5, 6].

[11], которое изменяется по мере углубления бурящегося канала (перемещения штока со шпонкой в полом корпусе устройства), причем в такт динамическим процессам разрушения долотом породы, например по квазигармонической зависимости [9]: L=(νш⋅t)⋅sin(ωd⋅t), где νш - скорость движения шпонки со штоком или скорость механического бурения канала (с учетом продольных колебаний долота и КНБК, происходящих со скоростью 2…5 м/с [13], в зависимости от типоразмера долота), t - время механического бурения, ωд - частота колебаний долота, которые в зависимости от размеров шпонки, и ее изгибной жесткости (El), могут происходить с определенной частотой ω причем по нескольким формам колебаний [5, 6].

Критическая скорость автоколебаний определяется на экспериментальном стенде в зависимости от величины потока Qж. (производительность бурового насоса). Изменение давления перемещаются как по жидкости, так и по шпонке, образуя колебательную систему с возможностью образования автоколебаний [10, 11] Частота автоколебаний потока жидкости прямо пропорционально зависит от скорости потока жидкости Vж (то есть может регулироваться, в диапазоне от 10 м/с до 30 м/с) и обратно пропорционально от конструктивных длин шпонки l, ее положения от края переводника L, т.е. также изменяется в процессе создания и передачи осевой нагрузки на БК.

Шпонка, на которую, натекает вихревой поток жидкости будет совершать колебания на основной собственной частоте, с возможностью образования, в том числе и стоячих изгибных волн.

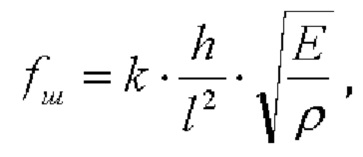

Основная собственная частота колебаний шпонки определяется как [11]:

где h - толщина шпонки;

l - длина шпонки (размеры шпонки обозначены на фигуре7);

Е - модуль упругости материала шпонки изготовленной из стали 40ХН2МА;

(Е=2,1×105 МПа);

ρ - плотность материала шпонки (7850 кг/м3);

k - коэффициент формы шпонки (подбирается экспериментально на стенде).

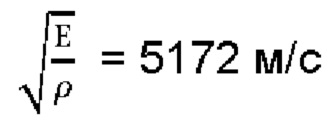

- скорость распространения упругих волн в колеблющейся шпонке.

- скорость распространения упругих волн в колеблющейся шпонке.

Например, при h=0,01…0,015 м; l=0,05…0,1 м; k=2…5; тогда: собственная частота колебаний шпонки: fш=5…40 кГц.

При Qж.=4…5 л/с (необходимая и достаточная величина для осуществления очистки забоя и транспортирования выбуренного шлама из каналов диаметром 58…60 мм и оптимального режима работы малогабаритного ВЗД, например 2 Д 43.5/6. 42), с учетом скорости колебаний КНБК: Vж=10…40 м/с, тогда частота автоколебаний: fж,=1…20 кГц.

Подобрав Vж, (изменяя подачу бурового насоса), размеры шпонки и ее размещение, можно добиться соответствия частот fж и fш так, что fж≈fш, что приведет к возникновению режима работы близкому к резонансному, т.е. шпонка, в устройстве начнет работать как резонатор, усиливая относительно слабые колебания потока жидкости при подаче поршневого бурового насоса. Данный режим близкий к резонансному исключит или значительно снизит риски возможного прихвата БК.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ компоновки бурильной колонны для вторичного вскрытия продуктивного пласта | 2019 |

|

RU2764966C2 |

| МАЛОГАБАРИТНЫЙ ШПИНДЕЛЬ СЕКЦИОННОГО ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2017 |

|

RU2674485C1 |

| СПОСОБ КОНТРОЛЯ ОСЕВОЙ НАГРУЗКИ НА ДОЛОТО ПРИ БУРЕНИИ НАКЛОННО НАПРАВЛЕННЫХ СКВАЖИН ВИНТОВЫМ ЗАБОЙНЫМ ДВИГАТЕЛЕМ | 2017 |

|

RU2646651C1 |

| МЕХАНИЗМ ПОДАЧИ ДОЛОТА | 2017 |

|

RU2661515C1 |

| Способ бурения на обсадной колонне с извлекаемой компоновкой низа бурильной колонны (КНБК) | 2023 |

|

RU2796156C1 |

| СПОСОБ БУРЕНИЯ СКВАЖИН | 2002 |

|

RU2215861C1 |

| СПОСОБ КОНТРОЛЯ РЕЖИМА РАБОТЫ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ В ЗАБОЙНЫХ УСЛОВИЯХ | 2013 |

|

RU2508447C1 |

| Компоновка низа бурильной колонны для бурения боковых стволов из горизонтальной части необсаженной скважины | 2019 |

|

RU2719875C1 |

| СПОСОБ КОНТРОЛЯ ОСЕВОЙ НАГРУЗКИ НА ДОЛОТО ПРИ БУРЕНИИ ГОРИЗОНТАЛЬНЫХ И НАКЛОННО-НАПРАВЛЕННЫХ СКВАЖИН ВИНТОВЫМ ЗАБОЙНЫМ ДВИГАТЕЛЕМ | 2007 |

|

RU2361055C1 |

| СПОСОБ СОЗДАНИЯ И КОНТРОЛЯ НЕОБХОДИМОЙ НАГРУЗКИ НА ДОЛОТО ПРИ БУРЕНИИ ГОРИЗОНТАЛЬНЫХ И НАКЛОННО НАПРАВЛЕННЫХ СКВАЖИН ВИНТОВЫМ ЗАБОЙНЫМ ДВИГАТЕЛЕМ С БОЛЬШИМИ СМЕЩЕНИЯМИ ЗАБОЕВ ОТ УСТЬЯ СКВАЖИНЫ | 2006 |

|

RU2313667C2 |

Изобретение относится к буровой технике, а именно к устройствам для создания оптимизированной осевой нагрузки на породоразрушающий инструмент и узлы динамически возмущенного участка бурильной компоновки (БК) различной жесткости. Устройство для создания осевой нагрузки в компоновке бурильной колонны с забойным двигателем, работающим на буровой промывочной жидкости, включает полый цилиндр-корпус с уплотнительной муфтой, проточный плунжерный шток с профильной шпонкой, установленной в пазах, выполненных в плунжерном штоке. Полый цилиндр-корпус выполнен с двухсторонними продольно направленными шпоночными пазами, размещенными по внутренней образующей цилиндра-корпуса, в которых размещена с продольно-поперечными зазорами и с возможностью осевых перемещений относительно упомянутого цилиндра-корпуса по упомянутым пазам вместе с упомянутым проточным плунжерным штоком профильная шпонка. Обеспечивается повышение эффективности работы БК за счет оптимизации осевой нагрузки на её узлы и породоразрушающий инструмент, снижения вероятности прихватов и заклинивания инструмента. 3 з.п. ф-лы, 15 ил.

1. Устройство для создания осевой нагрузки в компоновке бурильной колонны с забойным двигателем, работающим на буровой промывочной жидкости,

включающее полый цилиндр-корпус с уплотнительной муфтой, проточный плунжерный шток с профильной шпонкой,

отличающееся тем, что

профильная шпонка установлена в пазах, выполненных в плунжерном штоке,

полый цилиндр-корпус выполнен с двухсторонними продольно направленными шпоночными пазами, размещенными по внутренней образующей цилиндра-корпуса,

в которых размещена с продольно-поперечными зазорами и с возможностью осевых перемещений относительно упомянутого цилиндра-корпуса по упомянутым пазам вместе с упомянутым проточным плунжерным штоком профильная шпонка.

2. Устройство по п.1, отличающееся тем, что двухсторонние продольно направленные шпоночные пазы размещены по внутренней образующей цилиндра-корпуса параллельно его оси либо по винтовой эвольвентой спирали с левым или правым направлением, при этом угол подъема спирали двухсторонних продольно направленных пазов полого цилиндра-корпуса соответствует углу возможного закручивания бурильной колонны от действия реактивного момента забойного двигателя, но с противоположным знаком.

3. Устройство по п.1, отличающееся тем, что проточный плунжерный шток и профильная шпонка, установленная в его пазах, выполнены с образованием сборочной единицы, при этом проточный плунжерный шток выполнен подпружиненным.

4. Устройство по п.1, отличающееся тем, что профильная шпонка выполнена обтекаемой формы в виде упругой пластины с заостренными или скругленными концами, плоскоскошенного типа, или выполнена со сферической лобовой поверхностью, симметричного или каплеподобного несимметричного вида со смещенным центром тяжести, размещаемой в пазах штока стороной, ближайшей к центру тяжести, повернутой к набегающей буровой промывочной жидкости; либо - повернутой стороной, удаленной от центра.

| ЗАБОЙНЫЙ МЕХАНИЗМ ПОДАЧИ | 2010 |

|

RU2439282C1 |

| Устройство для контроля осевой нагрузки на долото | 1986 |

|

SU1446270A1 |

| Устройство для создания осевой нагрузки на породоразрушающий инструмент | 1987 |

|

SU1514902A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ОСЕВОЙ НАГРУЗКИ НА ДОЛОТО | 1994 |

|

RU2116429C1 |

| CN105625958 A, 01.06.2016 | |||

| Электронный научный журнал "Нефтегазовое дело" | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ЛЯГОВ И.А | |||

| и др | |||

| "Создание технической системы "Перфобур" и исследование ее работы в сильно искривленном канале при вынужденных продольных колебаниях", стр | |||

Авторы

Даты

2022-08-29—Публикация

2020-02-07—Подача