Колоссальное количество и скорость накопления техногенных отходов российской промышленности, рост смертности и болезней, вызванных катастрофическим состоянием экологии, несоблюдение норм цивилизованного природопользования - все это породило проблему утилизации ТКО.

Заранее отметим, что чрезвычайная сложность проблемы уничтожения и обезвреживания ТКО и разнообразие обезвреживающих технологий вынуждает дать вводную часть для объективной экспертизы и оценки предлагаемого изобретения.

В связи с этим и для понимания физико-химических и пирометаллургических процессов, приведена сущность решаемой важнейшей проблемы уничтожения всех видов отходов на территории РФ. Иллюстрации и описание изобретения даются на примере получения цементного клинкера, являющимся одним из наиболее востребованных в мире продуктов переработки техногенных отходов человечества.

В России в среднем ежегодно образуется свыше 6 млрд. т. техногенных отходов (в 2014 г. - 5,17 млрд. т, в 2019 - 6,8 млрд. т), тогда как объемы твердых коммунальных отходов (ТКО) оцениваются в 69,5 млн. т, что составляет долю 7,3% ежегодно образующихся объемов. Таким образом, 92,7% - это отходы производства, называемые техногенными [1]. В целом, в нашей стране накоплено более 350 млрд. тонн отходов, экологически опасных для населения и среды обитания. Твердыми коммунальными отходами (ТКО) и техногенными отходами заняты 1093 официально зарегистрированных полигонов, которые занимают более 3 млн. га плодородных земель. Только в Кемеровской области объем ежегодно появляющихся несанкционированных свалок превышает более 40 млн. тонн ТКО. Концентрация выбрасываемых в атмосферу диоксинов и фуранов из дымящих и горящих свалок техногенных отходов превышает предельно допустимые концентрации (ПДК) в 100-2000 раз. Статистика болезней и смертности, особенно молодого населения от онкологических и других заболеваний приведена в материалах статьи профессора Мазурина И.М. [2] и др.

Большое количество и темп накопления экологически вредных отходов российской промышленности в 2-3 раза превосходит рост объемов производства готовой продукции [3]. Рост темпов смертности и болезней свидетельствуют о применении устаревших технологий в нашей стране, отставания научно-технического развития России от других стран с рыночной системой.

Из изложенной вводной части описания предлагаемого изобретения любому человеку ясно, что техническое решение по ликвидации только ТКО не решает проблему снижения заболеваемости и высокой смертности, т.к. ТКО составляет всего 7,3% от суммарного объема всех отходов. Поэтому проблему влияния вредных выбросов в окружающую среду можно решить только комплексным подходом к уничтожению и обезвреживанию всех видов отходов. Очевидно, что когда речь идет о жизни и здоровье граждан, финансирование проблем, связанных с обеспечением этого конституционного права, обязано взять на себя государство [4].

В свете изложенного подхода, описательная часть предлагаемого изобретения, в основном, посвящена использованию «плавки Ванюкова» для производства цементного клинкера и обезвреживанию вредных отходов в отраслях производства цемента, металлургии черных и цветных металлов. Поданным [1, 3, 6] доля этих опасных отходов составляет (40-60)% от общего объема отходов по РФ [7], причем эти отрасли, очевидно, будут функционировать при всех поколениях населения. Поэтому обезвреживание только ТКО не может быть гарантией обеспечения здоровья и продолжительной жизни населения России Рост затрат на оздоровление населения неизбежно приведет к сокращения бюджета на научные исследования в медицинской науки.

Обеспечение жизнедеятельности в экологической среде и здоровья и жизни будущих поколений населения России наибольшего эффекта можно достичь, если только будет и быстро будет решена задача минимизации или ликвидации всех видов опасных отходов.

В цементных заводах пыль с содержанием SiO2 является более вредной для организма человека. Вдыхание пыли с высоким содержанием SiO2 может привести к силикозу или силикатозу - тяжело протекающему заболеванию с диффузным разрастанием в легких соединительной ткани и образованием характерных узелков, благоприятных для развития вирусов, болезнетворных бактерий. Тонкодисперсная пыль обостряет течение других заболеваний легких, например, туберкулеза. Безвозвратный пылеунос может достигать 85-90%. Поэтому ее возврат в технологический процесс снижает общую энергоемкость процесса и улучшает качество конечного продукта.

Выбросы оксидов азота NO являются ключевыми веществами, т.к. они состоят из смеси монооксида NO (=95%) и диоксида азота (=5%).

Диоксид серы дает удушье, расстройство речи, затруднение глотания, рвота, возможен острый отек легких. ПДК для SO2 в воздухе 10 мг/мм3.

Выбросы оксидов углерода (СО) - ПДК В России не установлено.

В соответствии с распоряжениями Росприроднадзора металлами и их соединениями, относящимися 1 классу опасности, являются Ba, V, Hg, Cd, Pb.

Помимо опасности для населения, выбросы диоксинов создают серьезные проблемы для сельскохозяйственных производителей. Технологии рекультивации зараженных вредными выбросами (ВВ) земель в мире пока не существует [2]. Очевидно, что все эти расходы (какие?) придется нести населению России при своей бедности относительно развитых стран.

Например, после достижения концентрации диоксинов в земле 5 нг/кг эти земли придется выводить из оборота с уплатой убытков для владельцев земли. Расчетная площадь загрязненного диоксинами участка от каждого из МСЗ составляет примерно 8 тыс. га. Эти оценки сделаны для годового выброса диоксинов в размере 0,36 г в год для гумусного слоя земли не более 10 см. Хотя на самом деле размер выбросов от мусоросжигающих заводов Hitachi Zosen Inova на 2-3 порядка выше, чем официально заявляемый (см. [5]). Причина в том, что по регламенту надо периодически продувать или регенерировать заводские фильтрующие элементы от накопившихся опасных веществ. При этом фильтрат в виде пыли выбрасывается в воздух, перекрывая за один раз годовую норму. Обычно эту пакостную работу выполняют ночью (см. фото на рис. 1 изображены выбросы микроскопических пылей с диоксинами из труб завода Hitachi Zosen). К сожалению, после распада СССР из-за неудовлетворительного контроля за природопользованием, экологическая обстановка Россия близка к коллапсу.

На последствия залповых выбросов фильтрата обратили внимание британские медики еще в 2000 году, придя к заключению о механизме переноса диоксинов от мусоросжигательных заводов в организм человека. Основным источником оказалась мелкодисперсная пыль микронного и субмикронного уровня. Технология заводов Hitachi Zosen Inova пока не может решить задачу по исключению выбросов субмикронной пыли. По этой причине использовать эту технологию в России недопустимо и преступно по отношению к населению России [4]. Требование недопустимости импорта в Россию МЗС Hitachi Zosen, а также результаты исследования и опыт эксплуатации МЗС Hitachi Zosen в Голландии и исследования российских ученых медиков-исследователей [5] являются подтверждением совершаемого преступления - импорта технологии Hitachi Zosen.

По результатам испанских и голландских исследователей [5] за год от онкологических заболеваний погибло 92000 человек населения, живущего недалеко (1000 м) от МЗС. Аналогичный результат получен также от московских медиков, исследовавших вредность выбросов действующей МЗС №4 (технология Hitachi Zosen), что следует из ответа главврача поликлиники №66 на депутатский запрос [7]. Количество онкологических больных за 4 года (с 2012 по 2016 гг.) увеличилось со 112 до 471, т.е. 4,2 раза [6], т.е. по статистике за 5 лет заболеют раком или погибнут не менее 4355 россиян, москвичей, проживающих в районе Поликлиники №66 г. Москвы, находящейся вблизи МЗС №4, экспортируемого компанией Hitachi Zosen через Бельгию. При этом нужно учитывать, что в России по указу Президента В. Путина подписан приказ о сооружении в России 238 МСЗ этой же фирмы.

Целью предлагаемого изобретения является минимизация и, в последующем - ликвидация отходов производства металлургической и цементной отраслей способом создания безотходных высокопроизводительных комплексов и локальных автоматизированных установок ликвидации любых видов отходов [14].

Описание изобретения.

Известен комплекс, содержащий конвертор, в который периодически заливается огненно-жидкий шлак, привезенный в шлаковозном ковше от доменной печи или из отвальной горы остывших шлаков или от другого агрегата. После заполнения конвертора шлаком в расплав подается смесь топлива и окислителя через погружные горелки-фурмы и, по мере повышения температуры шлака, в него вводят известняк или готовую известь, полученную в отдельной печи с отдельными отоплением и расположенную на удаленном расстоянии от конвертора. (Авторское свидетельство на изобретение СССР №104265, кл. С04В 7/44, 1944). В расплавленный шлак подаются также песок и другие виды добавок.

Этот аналог имеет следующие недостатки:

- перерасход тепла на нагрев плавильной камеры остывшего шлака до гомогенного шлака с температурой до 1400 °С-1800 °С;

- высокие транспортные расходы;

- затраты на измельчение застывших крупных кусков шлака и шлама до 1-2 мм;

- повышенный расход электроэнергии на измельчение известняка до 2 мм в измельчительных агрегатах с образованием мелкодисперсных летучих образований со значительными энергетическими затратами;

- практически неуправляемая плавка во вращающихся печах, диаметром 5 м и длиной 185 м приводит к снижению качества клинкера (его пережогу) из-за трудностей контроля крупностью и с большим (сотни тысяч т/час) объемом разбавления свежего воздуха ВВ;

- большие затруднения при грануляции большого объема массы расплава клинкера, выливающегося из конвертора гомогенного расплава шлака и известняка;

- отходящие газы содержат недопустимо большое (выше ПДК) количество СО2, диоксинов, фуранов и других ВВ, по-существу, удваивая объемы отходящих газов NO2, SO2 и т.д., что существенно увеличивает стоимость газоочистных сооружений.

Известна также «плавка Ванюкова» для непрерывной плавки сульфидных материалов в барботирующей ванне Ванюкова (а. с. №1008600 от 11.12.81 г.), содержащую шахту, разделенную перегородкой, закрепленной на своде и не доходящей до подины печи, на плавильную и восстановительную камеры, загрузочные устройства, фурмы, кессонированный пояс, накладную ступенчатую подину, сифоны для выпуска продуктов плавки, причем, перегородка закреплена на своде восстановительной камеры и не доходит до подины, а нижняя кромка перегородка расположена на уровне 0,7-1,0 м высоты сливного порога шлака.

К недостаткам этого наиболее близкого аналога заявляемого изобретения относятся:

- загружаемый материал (ТКО и др.) в реакционную зону печи не распределяется по всему объему реакционной зоны из-за перекрытия надшлакового пространства печи пе образования и выхода в газоход печи перегородкой, субмикронные частицы не могут создать под сводом газо-паровое облачко для исключения диоксинов и фуранов и стекания их по охлаждаемой части наклонной стенки шахты и тем самым исключить повторное образование диоксинов и других ВВ;

- трудно создавать и поддерживать гомогенность расплавленной шихты из-за ограничения верхней зоны восстановительной камеры перегородкой реакционной зоны шахты;

- недожженная или не полностью обезвреженная слипшиеся куски органики могут попасть в газоход через аптейк.

Известен также более современный агрегат для обезвреживания техногенных и коммунальных отходов с получением цементного клинкера по патенту на изобретение РФ №2401964 с приоритетом от 05.02.2008 г «Печь для плавки в жидкой ванне материалов, содержащих цветные, черные металлы и тугоплавкие образования», созданная в результате исследований рабочих процессов промышленной 2-х зонной печи при эксплуатации различных вариантов конструкции и материалов, получившая название 2-х зонной печи профессора Салихова на основе «плавки Ванюкова». Техническое предложение по этому патенту принимается за прототип, т.к. совпадает по функциональному назначению и конструктивным элементам.

Прототип относится к области безкоксовой непрерывной плавки материалов, содержащих цветные и черные металлы. Он создан в результате тщательных исследований химико-металлургических процессов, в том числе - экологических процессов обезвреживания ВВ на действующей в течение 8 лет промышленной 2-х камерной печи, в которой было реализовано автоматизированное управление процессом «плавка Ванюкова». Эта печь испытана в промышленном варианте и проработала с выдачей продукции более 8 лет на заводе ОАО «Южуралникель» (г. Орск).

В 2000 году ОАО «Южуралникель» тогда еще существовавшим Санэпиднадзором, из-за забастовок населения нескольких городов (Орск, Новотроицк, Медногорск, Оренбург) по причине высоких концентраций ВВ в выбросах промышленных предприятий и высочайшей смертности от онкологических заболеваний после начала переработки бедных никелевых руд (1% Ni) был остановлен.

Поэтому Постановлением правительства РФ от 8 июня 1996 г. №656 была принята «Федеральная целевая программа «Оздоровление экологической обстановки и населения Оренбургской области в 1996-2000 годах».

С участием проектных организаций и институтов за 2 года была разработана на производительность 396000 т/год, исследована на экологичность и сдана в промышленную эксплуатацию усовершенствованная 2-х зонная печь Ванюкова, значительно превышающая по всем показателям аналоги в других странах мира. Созданная 2х-зонная промышленная печь Ванюкова успешно управлялась от интеллектуальными автоматизированными системами, разработанными ИП УРАН и МИСиС и только через 8 лет была остановлена из-за потери работоспособности кислородной станции, (которая отработала 3 срока службы по проекту) и снижения цены на Ni на мировом рынке [11, 14].

В предлагаемом изобретении основным агрегатом является многокамерная печь, созданная на основе «плавки Ванюкова», в работе [10] дано полное (конструкция и работа) описание этой печи. Имеет результаты промышленных испытаний в режиме выдачи портланд цемента и опыта эксплуатации- такой печи должна стоять в головной части предлагаемого комплекса проф. Салихова З.Г. (изложенные в 8 патентах на изобретения РФ, выданных госэкспертами Роспатента).

С участием проектных организаций, института МИСиС, ОАО «Стальпроект», «Уралпроект», ООО «ЭКОСИ» за 1,5 года была разработана многокамерная (2-х- зонная печь) Ванюкова в 1990 году с подиной 26,6 м2, рассчитанная н производительность 500000 т/год по загружаемой пустой породе (фактически содержащей 1% Ni и 0,06 кобальта, влажность руды при промышленных испытаниях доходила до 50-60%). В 2000 году проводились опытно-промышленные испытания 2-х камерной печи, реакционная шахта которой была по предложению проф. Салихова З.Г. разделена вертикальной перегородкой на плавильную и окислительную камеры. Особо отметим, что перегородка нижней кромкой необходимо упиралась на подину и имела окна для перетока расплавов из одной камеры в другую, а верхняя кромка не доходила до свода печи на 2-3 м. исследования подтвердили эффективность практической реализации описанного разделения шахты печи на камеры [10 и 11]. В предлагаемом варианте открывается пространство для равномерного распределения перерабатываемых отходов по всему реакционному объему, а также обеспечивает непрерывную торкретизацию расплавом шлака всех элементов камер. Это дает поддерживать необходимую производительность, а также минимизирует энергозатраты в различных камерах печи независимо от градиента рабочих температур в камерах. Торкретирование изоляции рабочей зоны расплавом шлака того же состава, что и состав перерабатываемого материала всегда увеличивает срок службы футеровки печи. Поэтому надежность предлагаемого комплекса имеет полную инвариантность к составу обезвреживаемых материалов. Это подтверждено более 20-летней работой первой печи на Норильском комбинате.

Из изложенной пояснительной части материала очевидно также другие преимущества «плавки Ванюкова»: подача перерабатываемого материала на поверхность барботирующего слоя расплавленного шлака не требует использования разделителей в печном пространстве на органические и минеральные вещества и измельчения сырья; в реакционной зоне печи в начальной стадии барботирующего расплава происходит сначала пиролиз перерабатываемых материалов (2-3 сек), а затем многократно, в зависимости от количества подачи со скоростью звука кислородно-воздушных устройств; часть оставшихся органических веществ - воздух, кислород, синтез-газ сгорают в облаке капельного тумана под сводом печи, - в технологическом тумане толщина которого поддерживается заданным под сводом разряжением, поддерживающимся автоматической системой и где проходят экзотермические процессы. Происходит взрывообразное разложение Н2О в нижней зоне конуса фонтана из-за мгновенного соприкосновения воды, стекающих капель, а образующийся пар и давление выбрасывают вводимый (загружаемый материал) вверх по вертикали, а затем эти расплавы стекают по всей наклонной футеровочной поверхности боковых стенок печи.

Промышленными испытаниями и эксплуатацией многих печей Ванюкова, в том числе и в наиболее развитых странах мира, установлено также, что процесс Ванюкова имеет в 3-4 раза более низкие теплопотери из-за высокой удельной производительности или минимума суммарной площади ограждающих стенок по сравнению с ее аналогами - однозонными печами Ванюкова с одинаковой производительностью.

Целью создания предлагаемого изобретения являются минимизация и ликвидация выбрасываемых ВВ, включая и залповые ночные выбросы при регенерации фильтров, а также снижение удельных затрат энергоносителей и природных ресурсов при производстве полезной продукции при переработке техногенных и коммунальных отходов (ТКО).

Объемы залповых выбрасываемых особо опасных для человека и всего живого мира обычно составляет годовые нормы (см. рис. 1-2), причем частота таких ночных выбросов обычно составляет 1 раз в неделю.

Заявляемое изобретение представляет соединение отдельных металлургических агрегатов, которое автором названо «комплексом», дающих положительный эффект в использовании решения актуальной проблемы сохранения конституционных прав любого человека на здоровье и жизнь, решает экологические проблемы среды обитания. Некоторые элементные признаки, как-то - применение шунгитовой мелочи в смеси с кварцевым песком, обеспечивает полную экологическую безопасность людей и исключает «залповые» выбросы ВВ при их регенерации фильтров, т.е. комплекс дает существенный новый положительный эффект, не равный сумме эффектов от отдельных элементов комплекса.

Работу комплекса проф. Салихова З.Г. для обезвреживания техногенных отходов, включая бедные руды, продемонстрируем на примере производства аналогичных между собой цементного клинкера и стекловидного шлака.

Известны многие методы обезвреживания. Наиболее широко известны и перспективны высокотемпературные технологии сжигания ТКО. Они обеспечивают полное разрушение выделяющихся токсичных соединений, а также позволяют получать вместо золы шлак - плавленый, свободный от органических веществ материал, т.е. обеспечивается обезвреживание.

Еще в 1980 годах, когда я работал в отраслевой лаборатории МИСиС, где создавал свое детище А.В. Ванюков, а директор машиностроительного завода (г. Резекне) ко мне обратился оказать помощь в ликвидации вредных гальваношламмов, я убедил руководство в том, что необходимо ликвидировать все виды имеющихся у них техногенных ТКО. Тогда они приняли это направление. Проблема была решена за один год, а завод проработал до развала СССР, потом был перепрофилирован по решению Правительства Латвии (на аквакультурное разведение угрей).

Дадим краткое описание работы предлагаемого комплекса для переработки и обезвреживания техногенных отходов и ТКО в современном уровне техники.

Материалы (отходы и флюс) начинают непрерывно загружать в плавильную камеру (1а) на поверхность шлакового расплава, нагретого до температуры 1400 °С, интенсивно перемешиваемого кислородно-воздушным дутьем, которое подают непосредственно в объем расплава через дутьевые устройства, установленные в боковых стенах печи. Таким образом происходит распределение по всему объему 2-х камерной печи и замешивание загружаемых материалов методом барботажа шлакового расплава, чем обеспечивается полное сгорание отходов. Их зольная часть и добавляемые флюс (кварцевый песок, известняк и другие материалы в зависимости от требуемого состава шлака) образуют жидкий шлак, который, по мере накопления, непрерывно [9, 10] через окна в нижней торцевой стене перегородки переходят в восстановительную камеру 16 и участвуют в восстановлении металлов в расплаве.

Для активизации восстановительных процессов в камере 16 добавляем мелкодисперсный уголь и колчедан, а для дожигания органических составляющих подаем кислородно-воздушную смесь через верхние ряды метан или другие виды топлива, в основном восстанавливается железо и другие металлы при температуре шлакового расплава 1600 °С-1800 °С. ВВ в этом случае быстро плавятся и образуют жидкокристаллический слой ниже нижнего ряда фурм. Если этот слой достигает канала выпуска жидкого металла, то его выпускают в отдельное устройство, а расплав шлака направляют (подина наклонная) по переточному каналу (конструктивное выполнение может быть любым) в камеру для пикового нагрева (от 1650 °С до 3000 °С) в емкость 3, причем, 3 может быть электродуговой печью с нерасходуемыми электродами. Здесь происходит расплавление всех тугоплавких материалов. Для облегчения печной плавки шлаков добавляют известняк или конвертный шлак. Поскольку в камеру 3 поступает уже расплав с температурой 1700 °С-1800 °С, температура добавочных материалов (известняк, песок и т.д.) быстро поднимается в камере 3 и загрузка измельченных до 2-3 мм крупности дополнительных материалов для получения цементного клинкера снижает ввод дополнительных видов топлива не менее, чем в 2-3 раза. Для исключения настылей в емкости 3, и на случай отключения электроэнергии,в емкости имеются несколько газовых горелок, а барботируемая гомогенизация поддерживается горячими 2-3-мя фурмами подачи нейтрального газа (аргон и др.). В торцевом конце - водоохлаждаемые продуваемые ролики со специально регулируемой скоростью вращения, мы получим экологически чистые цементные гранулы. По данным [13] измельчение гранул до требуемой Заказчиком размеров составляет не более 5-10%. В целом расход электроэнергии на производство 1 т цементного клинкера снижается не менее, чем в 2 раза, а ВВ сокращается в раза по сравнению с традиционными способами и устройством производства клинкера, через трубу выброса грязных газов будет выходить только пар без ВВ. Здесь следует повторно отметить, что под сводом реакционной шахты (плавильной и восстановительной камер) при барботируемом расплаве образуется паро-газовое облако, в котором накапливается легколетучие органические соединения отходов. Основная их часть, сталкиваясь между собой, укрупняется и падает обратно в зону нижнего ряда фурм и сгорают полностью под влиянием высоких температур верхнего ряда фурм.

Благодаря указанным свойствам «плавки Ванюкова» при высокой температуре диоксиы, фураны техногенных отходов, а также SiO2, оксиды азота NO, состоящие из NO (=95%) и диоксида (=5%) и SO2, СО, а также металлы и их соединения, относящиеся к 1-ому классу относится Ba, V, Hg, Cd, Pb, обезвреживаются широко известными высокотемпературными методами.

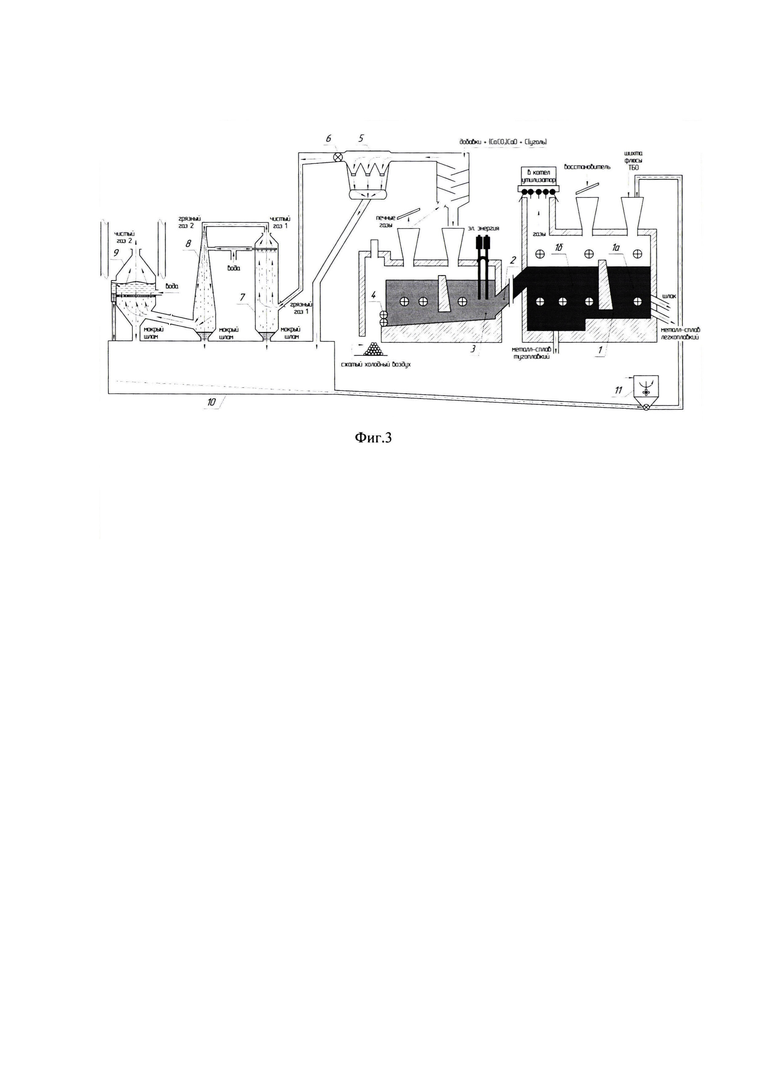

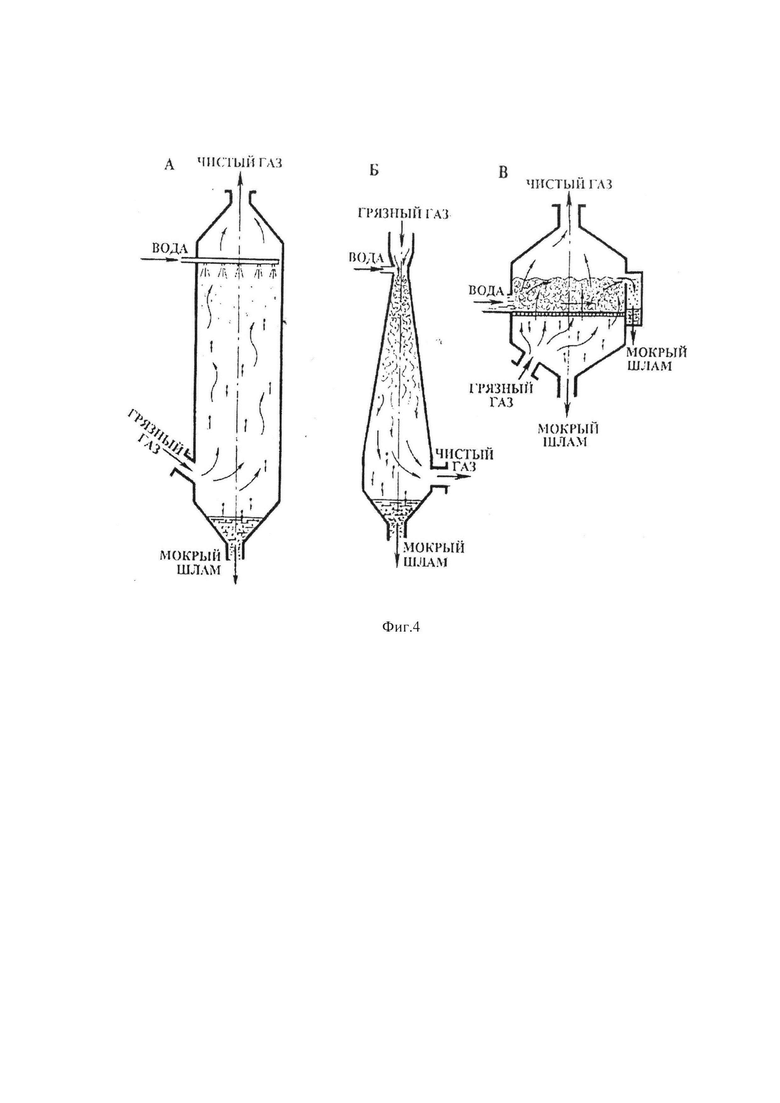

В приведенной схеме для наглядности и облегчения чтения эксперта знаками (кроме 5) обозначены суммирование выделяющихся газов из различных агрегатов, движущихся под влиянием отсасывающего водоохлаждаемого насоса 5. Перемешиваясь они попадают в нижнюю зону скуббера 6 с температурой выше 400 °С и образуют восходящий поток навстречу 10%-ого известкового молока, орошаемого специальными форсунками. Основная часть газов (включая легкоплавкие металлы, диоксины, фураны и другие ВВ в скуббере 6 и трубе Вентури образует твердую форму и опускаются в шламовые отстойники, а оставшиеся летучие ВВ поступают в пенный фильтр 8 и проходят через мелкопористую смесь кварцевого песка и мелко дисперсный слой шугнита на горизонтальной подине- сетке пенного фильтра (с ПАВ). Пи прохождении газов через указанный фильтр образуется большое количество пенных пузырьков, а площадь фильтрующего слоя увеличивается в десятки раз. Задержанные легколетучие ВВ смываются в шламовый коллектор 9 и насосом 10 подаются в плавильную зону 1 а для образования пиролизных очагов при высоких температурах. Весьма желательно, чтобы, чтобы пенных фильтров было не менее 2-х, т.к. один - запас. При необходимости, например, производство остеклованных шлаков емкость 4 со своей камерой могут быть отсоединены от перетока 2. Возврат мокрых шламов в голову комплекса существенно повышает его производительность.

Технология переработки ТБО способом Ванюкова, заключается в высокотемпературном разложении загружаемых в печь отходов, в слое барботируемого расплава. Процесс проходит при температуре 1350 °С-1400 °С, причем топливом в этом процессе являются сами ТБО, которые подаются в печь даже при влажности до 52%.

Барботаж создают стационарные дутьевые устройства, которые подают воздух, и в расплав и на дожигание газов. Процесс осуществляется автогенно, от тепла, выделяемого при сгорании самих ТБО, топливо в дутье не добавляется, но обогащается кислородом до 50-70%. Одновременно с ТБО в печь загружаются флюсы, которые вместе с шихтой из ТБО создают шлаковый расплав.

Шихта подается в печь без сортировки и без сушки, с широким диапазоном по химическому составу и крупности. Тепло отходящих горячих газов подается на котел-утилизатор, в где образуется пар высоких параметров, который затем используется для выработки электроэнергии и для бытовых нужд.

В процессе полностью разлагаются сложные органические соединения и вредные вещества и, в виде простейших компонентов, переходят в шлак, а затем, выводятся с ним из печи. Металлы из шихты ТБО переходят в расплав, скапливаются в подине печи и выливаются в жидком виде в изложницы, где застывают и выводятся из процесса для дальнейшего использования.

Печь Ванюкова перерабатывает со стопроцентной эффективностью различные виды мусора, в том числе и промышленные, а также медицинские отходы, отходы очистных сооружений, отходы нефтегазовой отрасли, химические и бактериологические отходы, хлорсодержащие отходы. Этот процесс может применяться и для уничтожения боевых отравляющих веществ. Может быть использована как основной элемент технологии рекультивации земель.

Система очистки отходящих газов после переработки, надежно улавливает все вредные соединения, оставшиеся в продуктах горения при переработке ТБО.

Простота эксплуатации, высокая производительность, высокая степень переработки твердых бытовых отходов, невысокие капитальные затраты, окупаемость установки мощностью 240 тысяч тонн в год в течение 4-5 лет, практическая безотходность выводят ее на передовые позиции среди подобных установок. Все элементы комплекса испытаны в реальных условиях эксплуатации не менее 15-20 лет, изготовлены, серийно изготовляются в РФ. Проект, монтаж, обслуживание освоено российскими предприятиями. Поддается автоматическому интеллектуальному управлению и мониторингу состава ВВ. Защищено патентами Роспатента. Отдельные элементы приведены в Приложении. стоимость комплекса не более 800-1000 миллионов рублей. Залповых выбросов ВВ не существует.

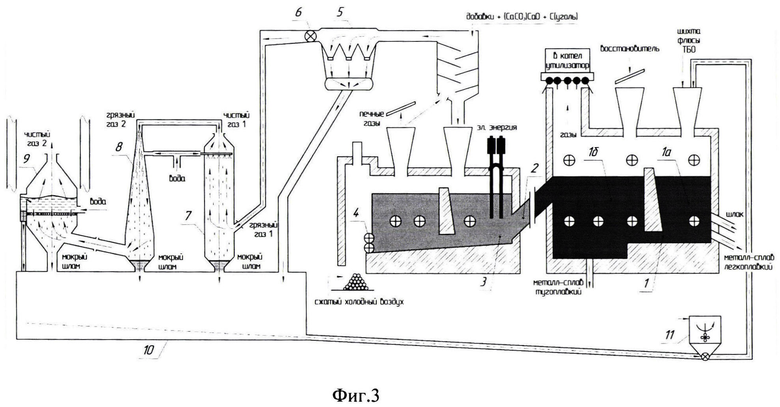

Изобретение поясняется графическими материалами, где:

на фиг. 1 представлена картина залповых выбросов, обусловленных противоточной регенерацией фильтров;

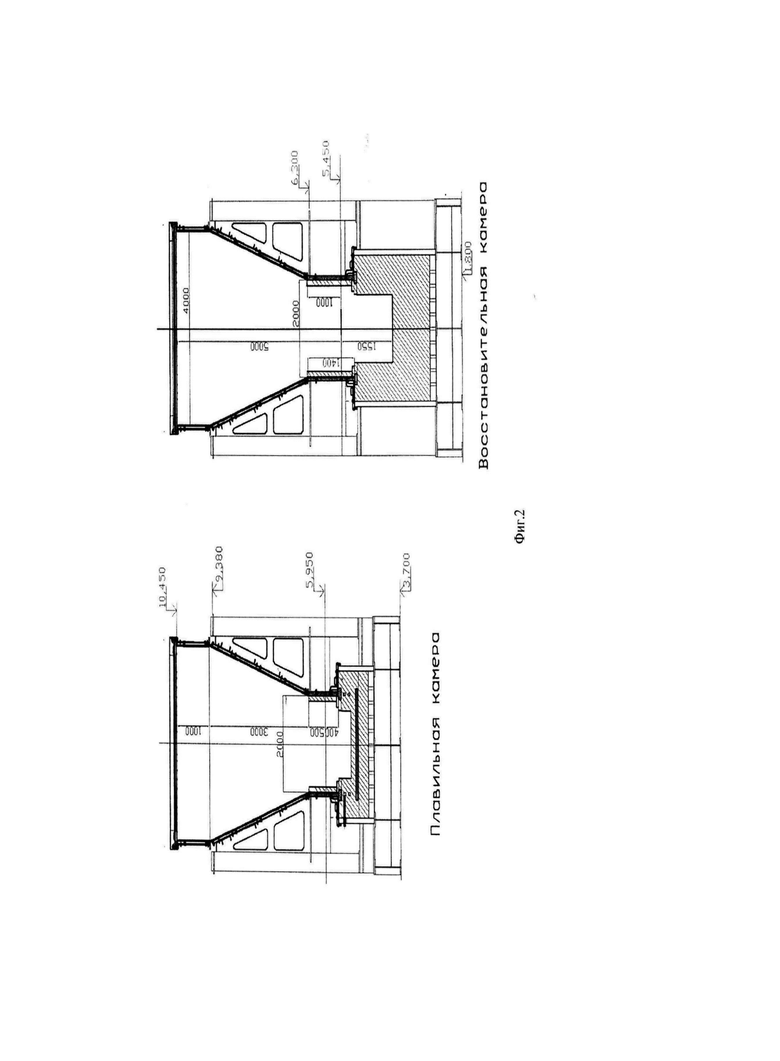

на фиг. 2 - плавильная и восстановительная камеры комплекса;

на фиг. 3 – схема комплекса, где

1 – плавильная камера (1а – зона плавления, 1б – зона восстановления);

2 – восстановительная камера;

3 – электродуговая печь;

4 – клинкер;

5 – пылеосадительная камера;

6 –турбовентилятор;

7 –скруббер;

8 –труба Вентури;

9 – пенный фильтр;

10 – сборник мокрых шламов(ресивер);

11 – насос шламовый;

на фиг. 4 - схемы мокрых уловителей (А – скруббер, Б – труба Вентури, В – пенный фильтр).

Источники информации.

1. Государственные доклады об охране и о состоянии окружающей среды РФ [Электронный ресурс]. http://www/mnr.gov.ru/regulatory/list php? part=1101. Даты обращения с 23.02.2017 по 01.02.2020 г.

2. Мазурин И.М., Колотухин С.П., Понуровская В.В. Европейские стандарты в новых российских ГОСТах не решают главных проблем переработки бытовых отходов в России. М: Экологический вестник России, №3, 2020, с. 18-25.

3. Волынкина Е.П. Анализ состояния и проблемы переработки технологических отходов России // г. Кемерово, Вестник Сибирского государственного индустриального университета, №2(20), 2017 г., с. 43-49.

4. E.S. Waste Polisy and Legislation? Accessed 6 March 201. [Электронный ресурс] http://ec.europa.eu/environment/waste/target_revise w.htm [Дата обращения 15.02.2020].

5. Смертность от рака в городах вблизи мусоросжигательных заводов и объектов по утилизации или удалению опасных отходов. Журнал «Elsevier» - Отдел эпидемиологии рака и окружающей среды национальный центр эпидемиологии, институт здоровья Карлоса III, Avda, Испания, 2012.

6. Приказ Федерального агентства по техническому регулированию и метрологии №1576 от 15.12.2015 «Об утверждении информационно-технического справочника по наилучшим доступным технологиям «Производство цемента».

7. Ответ главного врача поликлиники №66 г. Москвы на депутатский запрос. Исх. №1836 от 26.09.2017 г.

8. Патент на изобретение РФ №2030634 от 24.07.1991 г. «Способ термической переработки твердых отходов». Авторы: Быстрое В.П., Салихов З.Г., Федоров А.Н., Дитятовский Л.И., Комков А.А.

9. Патент на изобретение РФ №2242687 (приоритет от 22.04.2003 г.). «Печь Ванюкова для непрерывной плавки материалов, содержащих цветные и черные металлы». Авторы: Быстров В.П., Салихов З.Г., Щетинин А.П., Неминущий В.Н., Комков А.А., Федоров А.Н., Быстров С.В., Салихов М.З, Вереин В.Г.

10. Федоров А.Н, Комков А.А., Бруэк В.Н., Гнусков Н.А., Кржижановский А.П. Освоение процесса Ванюкова для переработки окисленных никелевых руд на «Южно-Уральском никелевом комбинате // М.: «Цветные металлы», 2007 г., №12, с 33-37.

11. Салихов З.Г. Автоматизированный комплекс для обезвреживания техногенных и бытовых отходов (ТКО) // М: журнал «Экологический вестник России», 2020, №4, с. 46-51.

12. Старк Р.Б. Пылеулавливание и очистка газов // М: «Металлургия», 1977, с. 30.

13. Костин А.В. Опыт эксплуатации печи Ванюкова на ОАО «Южуралникель» // М: «Цветные металлы», с. 9.

14. В.И. Коротич, С.С. Набойченко, А.И. Сотников, С.В. Грачев, Е.Л. Фурман, В.Б. Ляшков Металлургия: учебник для ВУЗОВ // Екатеринбург: УГТУ, 2001, 395 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ ПЛАВКИ В ЖИДКОЙ ВАННЕ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ, ЧЕРНЫЕ МЕТАЛЛЫ И ТУГОПЛАВКИЕ ОБРАЗОВАНИЯ | 2008 |

|

RU2401964C2 |

| ПЕЧЬ ВАНЮКОВА ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2336478C2 |

| ЖИДКОФАЗНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И ЧЕРНЫЕ МЕТАЛЛЫ | 2006 |

|

RU2348881C2 |

| ДУПЛЕКС-ПЕЧЬ ДЛЯ ВЫПЛАВКИ МАРГАНЦЕВЫХ СПЛАВОВ ИЗ ЖЕЛЕЗОМАРГАНЦЕВЫХ БЕДНЫХ РУД И КОНЦЕНТРАТОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИИ | 2008 |

|

RU2380633C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1989 |

|

RU2005800C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2009 |

|

RU2424334C2 |

| ПИРОМЕТАЛЛУРГИЧЕСКИЙ АГРЕГАТ - ПЕЧЬ ВАНЮКОВА | 2005 |

|

RU2293935C2 |

| Способ переработки твердых коммунальных и промышленных отходов | 2018 |

|

RU2697274C1 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2006 |

|

RU2343353C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

Изобретение относится к обезвреживанию техногенных отходов. Технический результат – минимизация и ликвидация опасных отходов, снижение удельных затрат энергоносителей и природных ресурсов. Комплекс для переработки и обезвреживания техногенных и коммунальных отходов на базе «печи Ванюкова» включает кессонированную камеру, разделенную поперечной перегородкой на плавильную и восстановительную зоны, снабженные верхними и нижними рядами фурм для подачи теплоносителя, подину с наклоном в сторону выпуска расплава металла, шлака, продуктов переработки отходов и печных газов для обезвреживания. Кессонированная камера через переточный канал соединена с электродуговой печью, выполненной с возможностью регулирования темпа изменения температуры расплавленной шихты и снабженной фурмами подачи нейтральных газов аргона и воздушно-кислородной смеси. В нижней части с торцевой стороны электродуговая печь содержит формовочные охлаждаемые ролики для вывода готовой продукции переработки, для выхода горячих газов из электродуговой печи служит водоохлаждаемый газоотсасывающий турбовентилятор, вход которого соединен с выходом по меньшей мере одной пылеосадительной камеры, которая соединена с входом грязного газа скруббера, выход которого соединен с выходом грязного газа в трубу Вентури, выход которой связан с входом пенного фильтра для выхода чистого газа в атмосферу через мелкопористую смесь кварцевого песка и мелкодисперсный слой шунгита. Задержанные легколетучие газы и микрочастицы смываются в коллектор мокрых шламов и насосом подаются в плавильную зону. 4 ил.

Комплекс для переработки и обезвреживания техногенных и коммунальных отходов на базе «печи Ванюкова», включающий кессонированную камеру, разделенную поперечной перегородкой на плавильную и восстановительную зоны, снабженные верхними и нижними рядами фурм для подачи теплоносителя, подину с наклоном в сторону выпуска расплава металла, шлака, продуктов переработки отходов и печных газов для обезвреживания, отличающийся тем, что кессонированная камера через переточный канал соединена с электродуговой печью, выполненной с возможностью регулирования темпа изменения температуры расплавленной шихты и снабженной фурмами подачи нейтральных газов аргона и воздушно-кислородной смеси, при этом в нижней части с торцевой стороны электродуговая печь содержит формовочные охлаждаемые ролики для вывода готовой продукции переработки, для выхода горячих газов из электродуговой печи служит водоохлаждаемый газоотсасывающий турбовентилятор, вход которого соединен с выходом по меньшей мере одной пылеосадительной камеры, которая соединена с входом грязного газа скруббера, выход которого соединен с выходом грязного газа в трубу Вентури, выход которой связан с входом пенного фильтра для выхода чистого газа в атмосферу через мелкопористую смесь кварцевого песка и мелкодисперсный слой шунгита, при этом задержанные легколетучие газы и микрочастицы смываются в коллектор мокрых шламов и насосом подаются в плавильную зону.

| ПЕЧЬ ДЛЯ ПЛАВКИ В ЖИДКОЙ ВАННЕ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ, ЧЕРНЫЕ МЕТАЛЛЫ И ТУГОПЛАВКИЕ ОБРАЗОВАНИЯ | 2008 |

|

RU2401964C2 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1997 |

|

RU2122155C1 |

| ДУПЛЕКС-ПЕЧЬ ДЛЯ ВЫПЛАВКИ МАРГАНЦЕВЫХ СПЛАВОВ ИЗ ЖЕЛЕЗОМАРГАНЦЕВЫХ БЕДНЫХ РУД И КОНЦЕНТРАТОВ И ТЕХНОГЕННЫХ ОТХОДОВ МЕТАЛЛУРГИИ | 2008 |

|

RU2380633C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2523202C1 |

| Бутылочный затвор | 1927 |

|

SU14059A1 |

| Приспособление для улавливания соломы при промывке свеклы | 1930 |

|

SU20578A1 |

| US 4294433 A, 13.10.1981. | |||

Авторы

Даты

2022-09-05—Публикация

2021-01-15—Подача