Изобретение относится к нефтяной промышленности и может быть использовано для скважинной добычи высоковязких и парафинистых нефтей.

Добыча высоковязкой нефти осложнена значительными гидравлическими сопротивлениями движению колонн штанг, отложениями парафина в подъемнике и слабым притоком продукции пласта в скважину. Механизированная добыча такой нефти без применения дополнительных мер становится нерентабельной.

Наиболее распространенными техническими средствами, обеспечивающими откачку высоковязких нефтей являются установки с двумя последовательно соединенными плунжерами насосов разного диаметра (А.с. СССР №1231261, F04B 47/12, заявл. 27.11.84, опубл. 15.05.1986 и патент РФ на изобретение №2161268, 47/00, заявл. 11.03.1999, опубл. 27.12.2000). Такое соединение позволяет получить дополнительную силу, направленную вниз и позволяющую частично преодолевать гидродинамическое трение штанг о жидкость при ходе колонны вниз. Эта сила пропорциональна разности площадей поперечного сечения плунжеров. Общим недостатком указанных конструкций является увеличение максимальных нагрузок в точке подвеса штанг на ту же величину при ходе колонны штанг вверх. Несмотря на то, что вероятность потери работоспособности оборудования уменьшается, рост максимальных нагрузок и напряжений в металле штанг приводит к снижению их наработки на отказ.

Известна скважинная штанговая насосная установка для добычи тяжелых высоковязких нефтей, позволяющая закачивать на забой скважины через колонну насосно-компрессорных труб и насос теплоноситель для снижения вязкости продукции и увеличения ее притока в скважину (патент РФ на полезную модель №132503, 47/02, заявл. 19.04.2013, опубл.20.09.2013). Она включает колонны насосно-компрессорных труб и полых штанг, два насоса разного диаметра, плунжеры которых соединены полым штоком, боковой приемный клапан верхнего насоса и хвостовик, спущенный до интервала перфорации скважины. Закачка теплоносителя производится с устья в колонну насосно-компрессорных труб и далее через насосы и хвостовик поступает на забой скважины. Продукция пласта поступает на поверхность по колонне полых штанг. Установка обладает недостатком, состоящим в больших потерях тепла при закачке теплоносителя в колонну насосно-компрессорных труб.

Наиболее близкой по технической сущности к предполагаемому изобретению является штанговая насосная установка для добычи высоковязкой нефти (Патент РФ на полезную модель №141835, 47/02, заявл. 21.01.2014, опубл. 20.06.2014). Установка позволяет закачивать теплоноситель в колонну полых штанг на устье с помощью гибкого рукава высокого давления и снижать тем самым потери тепла в околоскважинное пространство. Установка включает колонны насосно-компрессорных труб и полых штанг, два насоса разного диаметра, плунжеры которых соединены полым штоком, боковой приемный клапан верхнего насоса, вертикальный канал внутри плунжера верхнего насоса, хвостовик, спущенный до забоя скважины. Нагнетательный клапан верхнего насоса расположен внутри вертикального канала его плунжера. Однако установка обладает существенными недостатками, состоящими в необходимости использования двух насосов и выполнения всасывающего клапана верхнего насоса боковым. Все это усложняет конструкцию установки, увеличивает нагрузки на оборудование и снижает надежность его работы. Указанную установку можно взять в качестве прототипа.

Техническими результатами заявляемого изобретения являются упрощение конструкции и повышение надежности работы штанговой насосной установки.

Поставленный технический результат решается описываемой штанговой насосной установкой для добычи высоковязких и парафинистых нефтей, содержащим колонны насосно-компрессорных труб и полых штанг, вставной насос со штоком и замковой опорой, хвостовик, опущенный до забоя и закрепленный к колонне насосно-компрессорных труб.

Новым является то, что колонна полых штанг соединена со штоком вставного насоса с помощью переводной муфты, а в нижней части колонны полых штанг выполнены каналы, соединяющие полости колонн насосно-компрессорных труб и полых штанг.

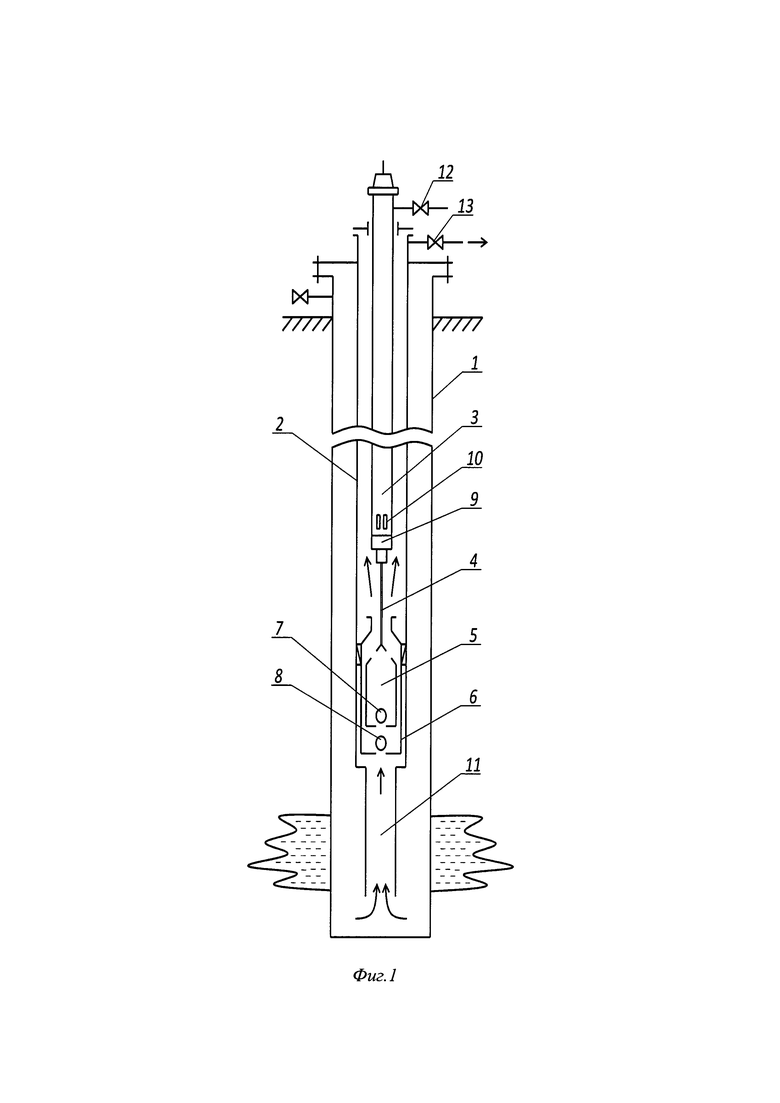

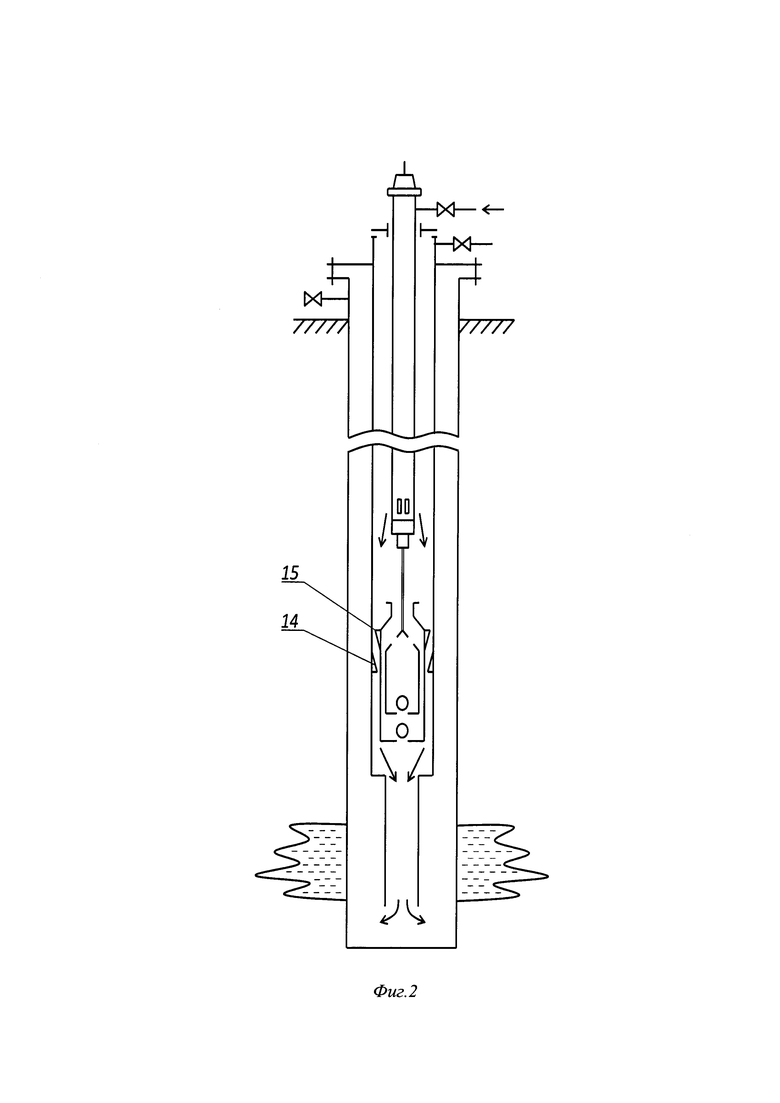

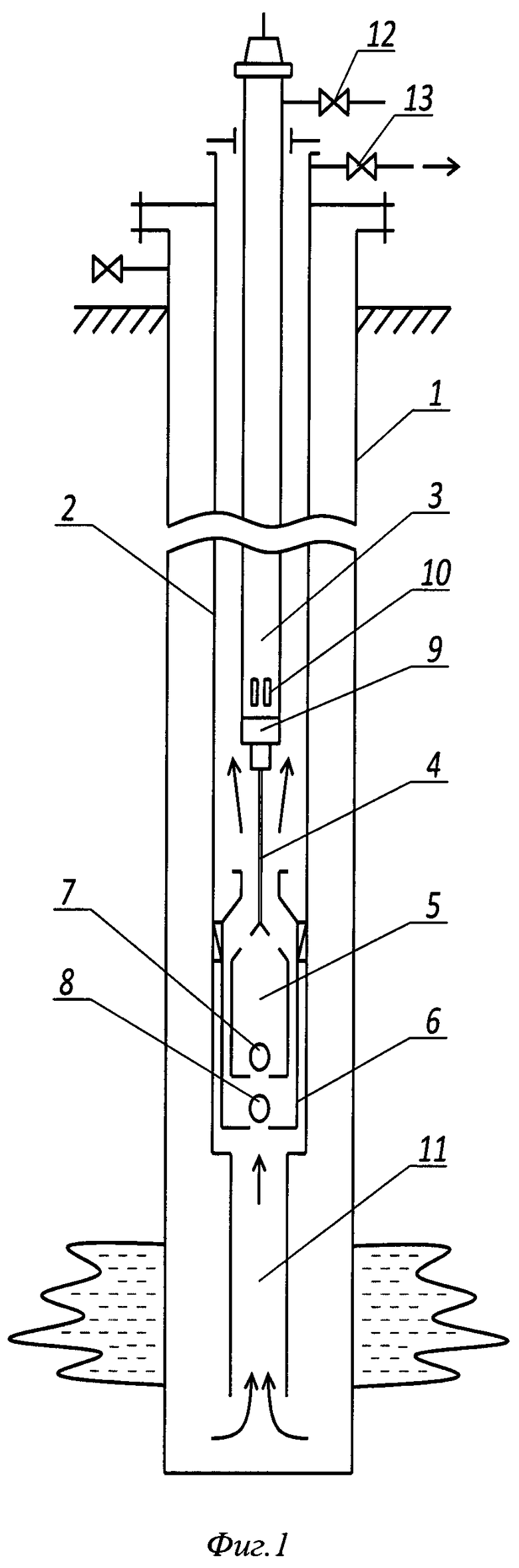

Предлагаемое изображение поясняется чертежами, где:

- на фиг. 1 схема установки при добыче скважинной продукции;

- на фиг. 2 - схема установки при тепловой обработке.

В скважину 1 на колоннах насосно-компрессорных труб 2 и полых штанг 3 спущен вставной насос со штоком 4, соединенным с плунжером 5, расположенным в цилиндре насоса 6. В плунжере 5 и цилиндре насоса 6 размещены соответственно нагнетательный 7 и всасывающий 8 клапаны. Шток 4 насоса сочленен с колонной полых штанг с помощью переводной муфты 9. В нижней части колонны полых штанг 3 выполнены каналы 10, соединяющие полости колонн насосно-компрессорных труб 2 и полых штанг 3. К колонне насосно-компрессорных труб труб 2 снизу соединен хвостовик 11, опущенный до забоя. На устье скважины колонна полых штанг 3 с помощью задвижки 12 соединена с гибким рукавом высокого давления (на фиг. не показан). Колонна насосно-компрессорных труб 2 через задвижку 13 соединена с коллектором. В нижней части колонны насосно-компрессорных труб 2 расположена опора 14 конусной формы, а на корпусе насоса установлена аналогичная ответная опора 15 (фиг. 2), образующие в целом замковую опору вставного насоса.

Работа штанговой насосной установки состоит в следующем.

Сначала в скважину 1 спускают колонну насосно-компрессорных труб 2 с хвостовиком 11. Далее в колонну труб 2 на колонне полых штанг 3 спускают вставной насос в сборе со штоком 4 и переводной муфтой 9. Опора 15 своей конусной частью входит в конусную часть ответной опоры 14 и герметизирует кольцевое пространство между насосом и трубами колонны 2. В процессе работы насоса пластовая жидкость поступает в хвостовик 11, далее откачивается плунжером 5 насоса в колонну насосно-компрессорных труб 2 и через задвижку 13 поступает в коллектор.

При необходимости тепловой обработки скважину останавливают и приподнимают колонну полых штанг на величину, достаточную для отрыва опоры 15 от опоры 14 (фиг. 2). При этом между корпусом насоса и трубами колонны 2 образуется кольцевая щель. После этого в колонну полых штанг 3 производят закачку теплоносителя. Теплоноситель далее выходит из колонны полых штанг в колонну насосно-компрессорных труб 2 через каналы 10 и через образовавшуюся кольцевую щель между насосом и трубами колонны 2 поступает на забой скважины через хвостовик 11.

После прогрева призабойной зоны пласта колонну полых штанг опускают и опора 15 за счет веса колонны полых штанг герметично прижмется к опоре 14. После запуска установки в работу добыча жидкости продолжительное время будет производиться с увеличенным дебитом и сниженными нагрузками на оборудование благодаря снижению вязкости продукции пласта.

Прогрев скважины теплоносителем производится и при отложениях парафина в колонне насосно-компрессорных труб 2. В этом случае частичный подъем колонны полых штанг 2 с целью образования кольцевой щели, а также остановка насоса не производятся. Закачиваемый в полые штанги теплоноситель выходит в колонну труб 2 через каналы 10 и, смешиваясь с добываемой продукцией, откачивается в коллектор. При этом происходят расплавление и унос парафина со стенок колонны труб 2 и внешней поверхности полых штанг 3.

Технико-экономическим преимуществом предложенного решения является упрощение конструктивного исполнения насосной установки и повышение надежности его работы. Установка позволяет также доставлять теплоноситель с помощью хвостовика на забой скважины с горизонтальным окончанием благодаря возможности использования труб малого диаметра хвостовика.

Изобретение относится к нефтяной промышленности и может быть использовано для скважинной добычи высоковязких и парафинистых нефтей. Установка содержащит колонны насосно-компрессорных труб и полых штанг, вставной насос со штоком и замковой опорой, хвостовик, опущенный до забоя и закрепленный к колонне насосно-компрессорных труб. Колонна полых штанг соединена со штоком вставного насоса с помощью переводной муфты. В нижней части колонны полых штанг выполнены каналы, соединяющие полости колонн насосно-компрессорных труб и полых штанг. Упрощается конструкция, повышается надежность работы штанговой насосной установки. 2 ил.

Штанговая насосная установка для добычи высоковязких и парафинистых нефтей, содержащая колонны насосно-компрессорных труб и полых штанг, вставной насос со штоком и замковой опорой, хвостовик, опущенный до забоя и закрепленный к колонне насосно-компрессорных труб, отличающаяся тем, что колонна полых штанг соединена со штоком вставного насоса с помощью переводной муфты, а в нижней части колонны полых штанг выполнены каналы, соединяющие полости колонн насосно-компрессорных труб и полых штанг.

| Цепная угольная пила УПК-1 | 1961 |

|

SU141835A1 |

| SU 1447013 A1, 10.05.1996 | |||

| Скважинная штанговая насосная установка | 1983 |

|

SU1138482A1 |

| Глубиннонасосная установка для добычи нефти | 1977 |

|

SU726313A1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2003 |

|

RU2244162C1 |

| ЗАМКОВАЯ ОПОРА ВСТАВНОГО СКВАЖИННОГО НАСОСА | 2010 |

|

RU2436997C1 |

| Пишущая машина для письма, например, арабским шрифтом | 1949 |

|

SU92916A1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1961 |

|

SU149166A1 |

| ОБЕЗЗАРАЖИВАЮЩИЙ ТВЕРДЫЙ СОСТАВ | 2004 |

|

RU2278827C2 |

Авторы

Даты

2022-09-05—Публикация

2022-01-31—Подача