Настоящее изобретение относится к станку для одновременной резки множества плит из блока каменного материала.

Изобретение относится к области станков для обработки каменных блоков, добываемых из карьеров, для получения плит, подлежащих использованию в качестве полуфабрикатов в различных возможных областях применения.

Известно, что при основных технологиях для резки каменных блоков используют однолезвийные и многолезвийные рамные станки и однопроволочные и многопроволочные рамные станки.

Однолезвийные рамные системы состоят из металлической конструкции, которая действует как направляющая для полотна, которое выполняет поступательное прямое движение назад и вперед на блоке. Полотно, оснащенное алмазными конкрециями на своей нижней части, режет блок при постоянном разбрызгивании воды и продвигается вниз с определенной скоростью продвижения (до 100 см/ч). Многолезвийные системы основаны на такой же технологии резки, но оснащены несколькими полотнами, имеющими разные свойства, зависящие от перерабатываемого материала, и надлежащим образом разнесенными и натянутыми. Этот тип системы можно использовать не только для формирования каркасных плит, но и для получения толстых плит. Одно- и многолезвийные рамные станки имеют ограничение, при котором возвратно-поступательное перемещение полотен не допускает высоких скоростей резки из-за необходимой инверсии движения, и это приводит к неправильному использованию алмазов в инструментах, оптимальное использование которых требует высоких скоростей резки. Кроме того, неоптимальный разрез приводит к тому, что полотно должно быть очень сильно прижато к блоку, и чтобы это можно было делать, оно должно быть очень прочным, что ограничивает возможность изготовления тонких полотен.

Однопроволочные или многопроволочные рамные станки основаны на использовании одной или нескольких алмазных проволок, которые выполняют те же функции, что и полотна одно- и многолезвийных рамных станков, но при этом допускают резку гранитов. Это установки с открытой конструкцией, под которой каменный блок может располагаться наиболее подходящим образом, в то время как алмазные проволоки, которые работают круговым движением по замкнутому контуру, предназначены для скольжения и проникновения в блок. Также в этом случае операцию выполняют в присутствии воды. Этот тип станка работает, разрезая каменный блок с помощью кругового движения инструмента, что позволяет достигать высоких скоростей резки и, следовательно, очень быстрой резки блока. Однако, являясь проволокой, режущий инструмент является хрупким и не очень прочным, если он натянут с силой для того, чтобы иметь плоский и планарный разрез, и это ограничивает его минимальный диаметр, а следовательно, подразумевает большое количество отходов переработки.

В заключение, многопроволочные/многолезвийные рамные станки имеют предел толщины остатка, ниже которого они не способны работать из-за резки вследствие диаметра/толщины проволоки/полотна 4,5 мм, при которой, по технической причине и из соображений безопасности, нецелесообразно работать, а также из-за низкой точности резки, при работе с устойчивым продвижением линии резки в блоке, из-за эластичности проволоки, только умеренно натягиваемой из-за ее низкой прочности при растяжении.

В дополнение к станкам, описанным выше, в области резки мрамора также есть станки, использующие алмазное круговое полотно, расположенное горизонтально. Факт размещения полотна горизонтально создает большие ограничения, так как плита имеет вес после резки, и при подвешивании сломается. Поэтому резка станка всегда требует присутствия оператора и не подходит для крупномасштабного автоматизированного производства. Кроме того, этот тип станка не подходит для многократной резки, в результате чего время резки всего блока (из блока может получиться около 80 плит) слишком велико. Кроме того, опять же из-за горизонтального расположения полотна, охлаждающая текучая среда не может хорошо входить в разрез (с сокращением срока эксплуатации алмаза). Наконец, сила тяжести, даже если полотно удерживают при натяжении, всегда создает небольшое изгибание полотна из-за силы тяжести, действующей на полотно, вследствие чего получают плиты с вогнутостью, обращенной вверх.

CN1101314A и US2001/000355 показывают станки для одновременной резки множества плит из блока каменного материала, в которых используется множество полотен ленточной пилы, замкнутых в петлю между ведущим барабаном и ведомым барабаном, причем каждое полотно ленточной пилы связано с соответствующей прокладкой, так что полотна ленточной пилы смещены относительно друг друга.

В данном контексте предлагается техническое решение согласно настоящему изобретению, предназначенное для получения плит из блоков каменного материала, максимально сокращающее отходы переработки.

Эти и другие результаты получают согласно настоящему изобретению посредством станка для одновременной резки множества плит из блока каменного материала посредством множества полотен ленточной пилы, причем каждое из полотен ленточной пилы замкнуто в петлю между соответствующим приводным шкивом или общим приводным барабаном и соответствующим ведомым шкивом или общим ведомым барабаном, причем приводные шкивы или общий приводной барабан выполнены с возможностью вращения вокруг первой оси вращения или соответствующих первых осей вращения, параллельных друг другу, причем ведомые шкивы или общий ведомый барабан выполнены с возможностью вращения вокруг одной и той же второй оси вращения, параллельной первой оси вращения, или соответствующих вторых осей вращения, параллельных друг другу и параллельных первым осям вращения, причем ось вращения приводных шкивов или общего приводного барабана и ось вращения ведомых шкивов или общего ведомого барабана, в свою очередь, установлены на раме (14), перемещаемой относительно блока каменного материала вдоль направления (x) и блока каменного материала перемещаемого вдоль направления (y) по отношению к раме (14), находящихся под углом друг к другу, причем одно направление (x) является направлением резки блока каменного материала, причем направление (x) резки расположено в плоскости (τ) резки плит, причем плоскость (τ) резки, в свою очередь, расположена под углом к направлению (y) относительного продвижения блока каменного материала по отношению к раме, отличающийся тем, что рама снабжена колесами, опирающимися на рельсы, что позволяет раме перемещаться вдоль направления резки, причем плоскость (π), в которой расположены направление (x) резки и направление (y) относительного продвижения блока каменного материала по отношению раме, является горизонтальной и по меньшей мере часть пути каждого из полотен ленточной пилы, расположенная между соответствующими подвижными прокладками, наклонена относительно вертикали угла (β), составляющего от 3° до 20° в направлении резки.

Следовательно, целью данного изобретения является создание станка для одновременной резки множества плит из блока каменного материала, который позволяет преодолевать ограничения режущих станков согласно известному уровню техники и получать ранее описанные технические результаты.

Дополнительной задачей изобретения является то, что указанный станок для одновременной резки множества плит из блока каменного материала может быть реализован с существенно низкими затратами, как с точки зрения производственных затрат, так и с точки зрения управленческих затрат.

Еще одной задачей изобретения является создание станка для одновременной резки множества плит каменного материала, который является простым, безопасным и надежным.

Таким образом, это формирует конкретную задачу настоящего изобретения, которая реализована в станке для одновременной резки множества плит из блока каменного материала посредством множества полотен ленточной пилы, каждое из которых замкнуто в петлю между соответствующим приводным шкивом, или общим приводным барабаном и соответствующим ведомым шкивом или общим ведомым барабаном, причем указанные приводные шкивы или указанный общий приводной барабан вращаются вокруг одной и той же первой оси вращения, или соответствующих первых осей вращения, параллельных друг другу, причем указанные ведомые шкивы или указанный общий ведомый барабан вращаются вокруг одной и той же второй оси вращения, параллельной указанной первой оси вращения, или вокруг соответствующих вторых осей вращения, параллельных друг другу и параллельных указанным первым осям вращения, причем указанная ось вращения указанных приводных шкивов или указанного общего приводного барабана и указанная ось вращения указанных ведомых шкивов или указанного общего ведомого барабана, в свою очередь, установлена на раме, перемещаемой относительно указанного блока каменного материала вдоль двух направлений, находящихся под углом друг к другу, предпочтительно перпендикулярно друг другу, направление резки указанного блока каменного материала, причем указанное направление резки расположено в плоскости резки указанных плит, причем указанная плоскость резки находится в свою очередь под углом, предпочтительно перпендикулярна, относительно направления относительного продвижения указанного блока каменного материала относительно указанной рамы, и причем плоскость, к которой принадлежит указанное направление резки и указанное направление относительного продвижения указанного блока каменного материала относительно указанной рамы является горизонтальной, и по меньшей мере часть пути каждого из указанных полотен ленточной пилы, расположенная между соответствующими подвижными прокладками, наклонена относительно вертикали на угол, составляющий от 3° до 20° в направлении резки.

Предпочтительно, опять же согласно изобретению, чтобы указанный станок для одновременной резки множества плит из блока каменного материала содержал для каждого полотна ленточной пилы пару подвижных прокладок, расположенных вдоль пути указанного полотна ленточной пилы, соответственно, первая подвижная прокладка расположена вблизи соответствующего приводного шкива и вторая подвижная прокладка расположена вблизи соответствующего ведомого шкива, причем каждая указанная подвижная прокладка снабжена поверхностью скольжения для указанного полотна ленточной пилы, по которой плоская сторона указанного полотна ленточной пилы может скользить, причем поверхности скольжения подвижных прокладок каждой пары подвижных прокладок и плоская сторона соответствующего полотна ленточного пилы на части его пути между указанными подвижными прокладками, расположены в одной и той же плоскости скольжения, параллельной плоскостям скольжения другой пары подвижных прокладок и указанной плоскости резки.

Предпочтительно, согласно настоящему изобретению, чтобы каждая из указанных подвижных прокладок содержала гидростатические площадки или, более предпочтительно, совокупность гидростатических площадок и гидродинамических площадок.

Предпочтительно, согласно настоящему изобретению чтобы каждая пара подвижных прокладок была снабжена средством смещения, выполненным с возможностью изменять относительное расстояние между плоскостями скольжения указанной пары подвижных прокладок и плоскостями скольжения других пар подвижных прокладок, поддерживающими указанную плоскость скольжения параллельной указанной плоскости резки.

Более предпочтительно, снова согласно изобретению, чтобы указанная рама была установлена с возможностью вращения в плоскости, перпендикулярной указанной плоскости резки. Альтернативно согласно изобретению, указанная ось вращения приводных шкивов и указанная ось вращения ведомых шкивов установлены с возможностью вращения в соответствующих плоскостях, перпендикулярных указанной плоскости резки.

Кроме того, снова согласно настоящему изобретению, указанное средство смещения выполнено с возможностью изменять относительное расстояние между плоскостью скольжения указанной пары подвижных прокладок и плоскостями скольжения других пар подвижных прокладок, которые могут включать в себя сменные прокладки или механизм линейного смещения.

Кроме того, согласно настоящему изобретению указанный станок для одновременной резки множества плит из каменного материала содержит средство для натяжения указанных полотен ленточной пилы, предпочтительно скользящую каретку для каждого полотна ленточной пилы, причем каждый ползунок скользит независимо от других, или один или несколько натяжных шкивов для каждого полотна ленточной пилы, или все еще содержит для каждого ведомого шкива каждого полотна ленточной пилы независимую вилку, снабженную средством смещения вдоль направления, которое ограничивает расстояние между осью вращения каждого ведомого шкива и осью вращения общего приводного барабана.

Предпочтительно, средство для натяжения полотен ленточной пилы содержит скользящую каретку для каждого полотна ленточной пилы, причем каждая скользящая каретка приводится в действие независимо от других.

Наконец, согласно изобретению, указанные вилки могут быть снабжены средством вращения вокруг оси, перпендикулярной плоскости резки.

Эффективность станка для одновременной резки множества плит из каменного материала по настоящему изобретению, очевидна, что позволяет одновременно получать типичные преимущества многолезвийных и однолезвийных рамных станков и многопроволочных и однопроволочных рамных станков, имеющих скорость резки кругового инструмента и всегда работающих в одном и том же направлении, и присущую ему тонкость, достигаемую в полотнах при поддержании высокой прочности на растяжение.

Теперь настоящее изобретение будет описано, только в качестве примера, а для его ограничения, согласно его предпочтительному варианту выполнения, с особой ссылкой на фигуры прилагаемых чертежей, на которых:

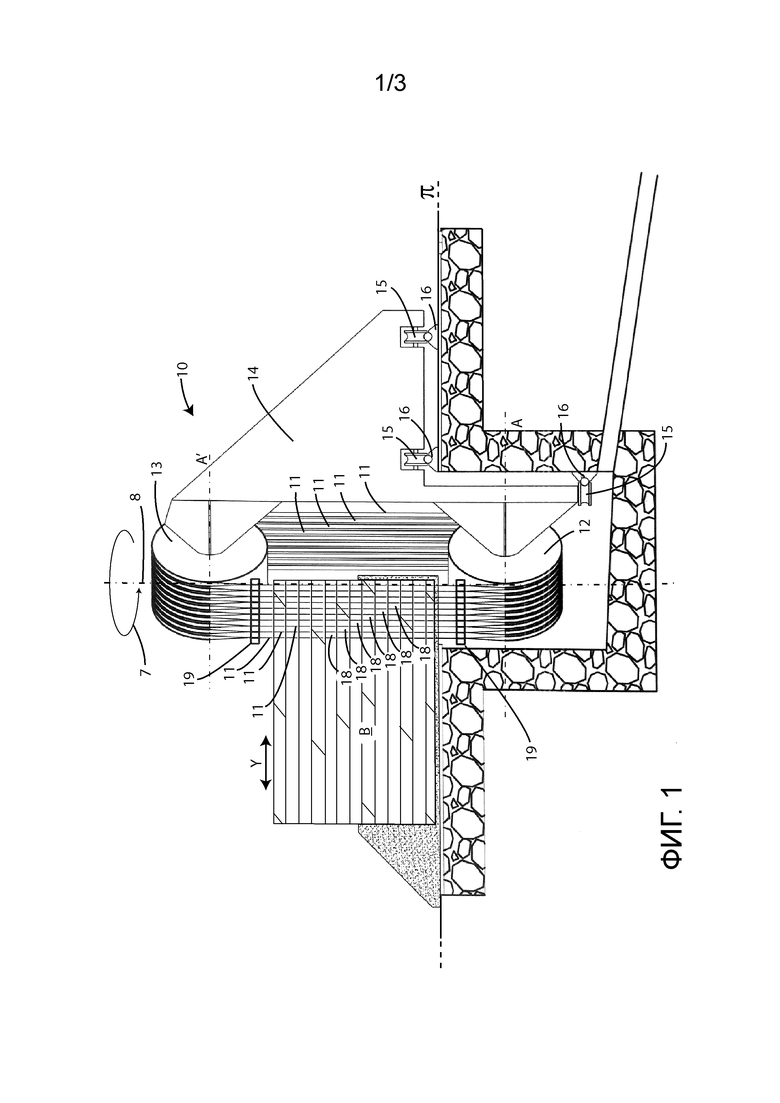

- Фигура 1 показывает схематичный вид сбоку станка для одновременной резки множества плит из блока каменного материала согласно первому варианту выполнения настоящего изобретения,

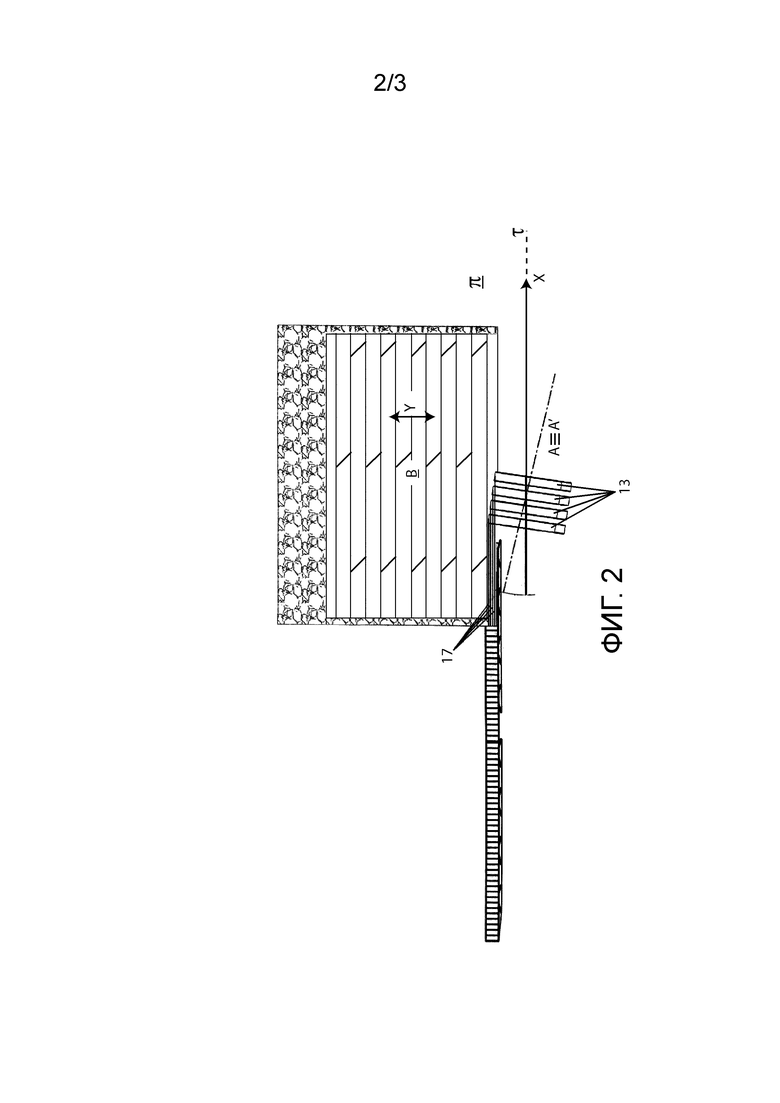

- Фигура 2 показывает схематичный вид сверху станка по Фиг. 1,

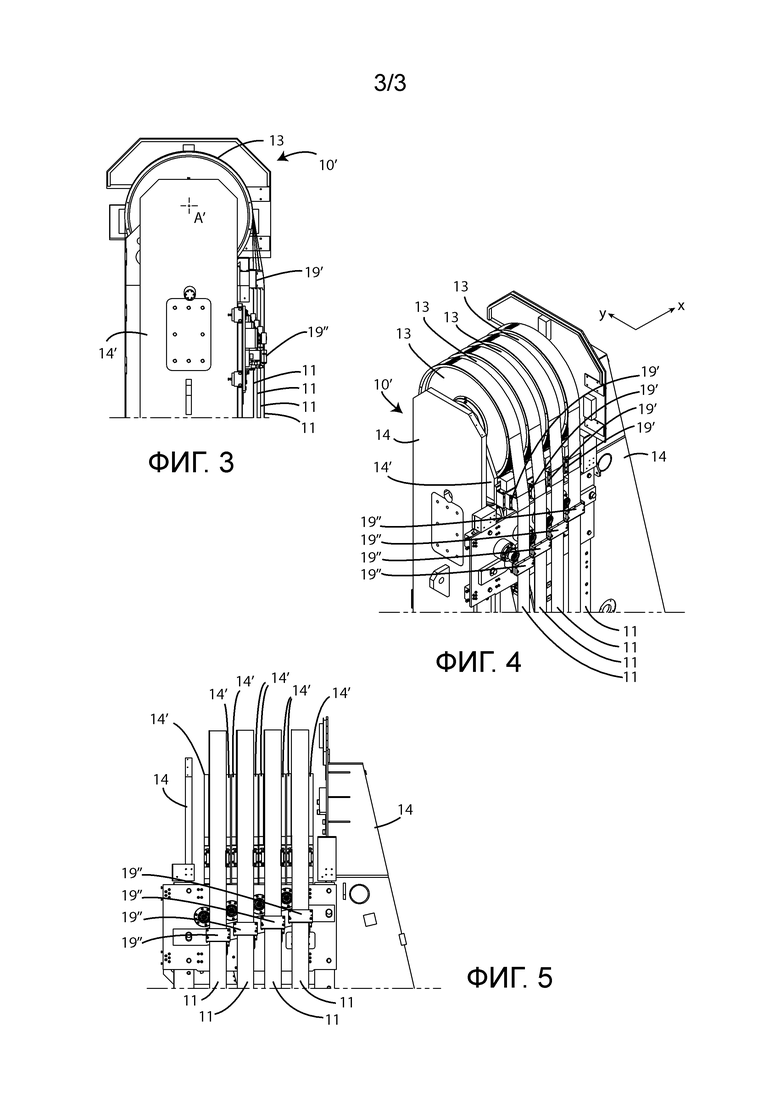

- Фигура 3 показывает вид сбоку верхней части станка для одновременной резки множества плит из блока каменного материала согласно второму варианту выполнения настоящего изобретения,

- Фигура 4 показывает вид в изометрии станка по Фиг. 3, и

- Фигура 5 показывает вид спереди станка по Фиг. 3.

Ссылаясь предварительно на Фигуры 1 и 2, станок для одновременной резки множества плит из блока каменного материала согласно настоящему изобретению, обозначенный позицией 10, содержит множество алмазных полотен 11 ленточной пилы, каждое из которых замкнуто в петлю между приводным шкивом 12 и ведомым шкивом 13, причем все приводные шкивы 12 вращаются вокруг одной и той же первой оси вращения A, и все ведомые шкивы 13 вращаются вокруг одной и той же второй оси вращения A', причем указанная первая ось вращения A и указанная вторая ось вращения A', в свою очередь, установлены на раме 14, снабженной колесами 15, которые опираются на рельсы 16, которые позволяют раме 14 перемещаться вдоль направления х резки указанного блока B каменного материала, причем указанное направление x резки расположено в плоскости τ резки блока B каменного материала для получения множества плит 18, причем указанная плоскость τ резки, в свою очередь, ортогональна направлению y относительного продвижения указанного блока B каменного материала, который должен быть разрезан в форме плит 18 относительно указанной рамы 14, в случае, показанном в качестве примера на прилагаемых Фигурах 1 и 2, причем указанное направление y относительного продвижения указанного блока B каменного материала является горизонтальным.

Первая ось вращения A приводных шкивов 12 и вторая ось вращения A' ведомых шкивов 13 установлены на указанной раме 14 с возможностью вращения в соответствующих плоскостях, параллельных плоскости, указанного направления x резки и указанного направления y относительного продвижения указанного блока B каменного материала относительно указанной рамы 14, то есть в случае, показанном в качестве примера на приложенных Фигурах 1 и 2, в горизонтальных плоскостях. Вращение осей вращения A, A' позволяет им изменять угол α, образованный относительно направления x резки, то есть оно позволяет располагать плоскую сторону указанных алмазных полотен 11 ленточной пилы в более или менее выровненных плоскостях в направлении плоскости τ резки блока B каменного материала. Большее или меньшее выравнивание алмазного полотна 11 ленточной пилы относительно плоскости τ резки блока В каменного материала позволяет получать большее или меньшее расстояние между самими полотнами 11 ленточной пилы относительно направления х резки, или большую или меньшую толщину плит 18, полученную от разрезов 17. Правильное расположение алмазных полотен 11 ленточной пилы относительно выполняемых разрезов 17 требует, чтобы плоская сторона полотен 11 ленточной пилы всегда была расположена параллельно плоскости τ резки. По этой причине угловое расположение участка каждого полотна 11 ленточной пилы, контактирующего с блоком B каменного материала, обеспечено посредством двух подвижных прокладок 19, расположенных вдоль пути каждой ленты 11, соответственно, первой подвижной прокладкой 19 вблизи приводного шкива 12 и второй подвижной прокладкой 19 вблизи ведомого шкива 13, которые вращают часть каждого полотна 11 ленточной пилы, контактирующую с блоком В каменного материала, на угол, при котором, как следствие, будет осуществляться только вращение первой оси вращения A приводных шкивов 12 и второй оси вращения A' ведомых шкивов 13.

Приводные шкивы 12 и/или ведомые шкивы 13 могут быть установлены на скользящих каретках (не показаны), работающих независимо для поддержания правильного натяжения каждого полотна 11 ленточной пилы. Независимое натяжение каждого полотна 11 ленточной пилы связано с тем, что необходимо, чтобы полотна 11 ленточной пилы имели длину, немного отличающуюся друг от друга, из-за неизбежных конструктивных ошибок или различных удлинений во время работы. Кроме того, скользящие каретки позволяют ослаблять соответствующие полотна 11 ленточной пилы и снимать их, чтобы заменять их, то есть, например, работать только с некоторыми из полотен ленточной пилы.

В качестве альтернативы, для того чтобы удерживать полотна 11 ленточной пилы под натяжением, можно обеспечивать дополнительные шкивы, подходящие для натяжения, на части пути полотна 11 ленточной пилы, не вовлеченной в резку блока В каменного материала.

Полотна 11 ленточной пилы режут блок каменного материала в последовательных проходах. Еще ссылаясь на случай, показанный в качестве примера на сопровождающих Фигурах 1 и 2, путь участка полотна 11 ленточной пилы, режущего блок В каменного материала, является вертикальным со следующими преимуществами. Во-первых, резка, выполняемая полотнами 11 ленточной пилы, установленными вертикально, а не горизонтально относительно грунта, такими как традиционные рамы, позволяет резать блок В каменного материала на его более короткой стороне (высоте), вследствие чего свободная длина полотен 11 ленточной пилы, которые толкают блок В каменного материала, является максимально короткой. Это определяет возможность придания полотнам 11 ленточной пилы большей тяги в направлении х резки, получая преимущества, превышающие преимущества, достигаемые резкой блока В каменного материала, например, сверху вниз, причем в последнем случае необходимо иметь более длинные и, следовательно, менее устойчивые и легко отклоняемые полотна 11 ленточной пилы, что приводит к непрямым разрезам. Вертикальное положение, особенно предпочтительно для правильного удаления остатков резки, что позволяет получать лучшую чистоту поверхности плит 18 и более длительный срок службы полотен 11 ленточной пилы.

Предпочтительно, в предпочтительном варианте выполнения настоящего изобретения, чтобы путь по меньшей мере участка полотен 11 ленточной пилы, которые режут блок В каменного материала, был слегка наклонен относительно вертикали, в частности, на угол, составляющий от 3 до 20°, предпочтительно на угол около 13°, в направлении х резки. Таким образом, полотна 11 ленточной пилы касаются блока В каменного материала сначала в его верхней части, а затем, продвигаясь в направлении х резки, постепенно опускаются и опускаются. Этот наклон позволяет охлаждающей воде, которую подают в разрез во время переработки, не сразу удаляться из области, где происходит отделение материала, а оставаться между полотнами 11 ленточной пилы и каменным материалом вплоть до выхода из разрезов 17, что происходит в нижней части блока B каменного материала. Это обеспечивает лучшее охлаждение и, следовательно, допускает более высокую скорость подачи, лучшее удаление разрезаемого материала и, следовательно, лучшую долговечность полотен 11 ленточной пилы и лучшую чистоту поверхности плиты.

Выбор наклона пути по меньшей мере части полотна 11 ленточной пилы, который разрезает блок В каменного материала, противоречит тому, что эксперт в данной области счел бы предпочтительным, в том, что наклон удлиняет ход полотен 11 ленточной пилы в разрезаемом блоке каменного материала B, что влечет за собой больший размер оснований и станин станка 10, с относительными затратами, а также увеличение высоты станка 10 в целом (этот станок предназначен для резки блоков каменного материала высотой около 2,5 метров, общая высота станка превышает 7 метров), что делает его непригодным для использования в системах, которые недостаточно высоки.

Кроме того, наклон полотен 11 ленточной пилы также влечет за собой другое значительное увеличение продолжительности цикла, поскольку он требует очень большого увеличения переходного процесса резки, то есть на том этапе, во время которого полотна 11 ленточной пилы уже контактируют с блоком B каменного материала, но еще не полностью вошли в сам блок B, или на последующем этапе, во время которого полотна 11 ленточной пилы выходят из блока B. Этот этап является очень времязатратным этапом, поскольку на этом этапе полотно 11 ленточной пилы стремится тормозить, не направляясь каменным блоком, при этом необходимо сильно снижать скорость продвижения станка 10.

Наконец, наклон плотен 11 ленточной пилы увеличивает длину полотна, контактирующего с блоком, и это влечет за собой необходимость перемещать подвижные прокладки 19 друг от друга, в отношении случая, когда полотна 11 ленточной пилы расположены вертикально, что приводит к увеличению возможности торможения полотна и, следовательно, к необходимости снижать скорость продвижения полотен 11 ленточной пилы внутри блока.

Наконец, за полотнами 11 ленточной пилы во время резки следует роликовый конвейер (не показан) с однонаправленными роликами для поддержки плит 18 сразу после резки.

Ссылаясь на Фигуры 3, 4 и 5, показан второй вариант выполнения станка для одновременной резки множества плит из блока каменного материала согласно настоящему изобретению, обозначенный ссылочной позицией 10', в котором полотна 11 ленточной пилы замкнуты в петлю между общим приводным барабаном, который вращается вокруг оси A, и соответствующими ведомыми шкивами 13, в частности ведомым шкивом 13 для каждого полотна 11 ленточной пилы. Каждый ведомый шкив 13 опирается на независимую вилку 14', снабженную средством смещения вдоль направления, определяющего расстояние между осью вращения каждого ведомого шкива 13 и осью вращения общего приводного барабана.

В отличие от варианта выполнения, показанного на Фигурах 1 и 2, в этом втором варианте выполнения, ось A и оси A' не могут вращаться в соответствующих плоскостях, параллельных плоскости, к которой относится направление x резки и направление y относительного продвижения блока B каменного материала относительно рамы 14. Регулировку большего или меньшего расстояния между полотнами 11 ленточной пилы относительно направления x резки регулируют посредством подвижных прокладок, соответственно, первой подвижной прокладкой 19', 19'' в непосредственной близости от общего приводного барабана и второй подвижной прокладкой 19', 19'' в непосредственной близости от ведомых шкивов 13. Каждая подвижная прокладка 19', 19'' состоит из гидростатической площадки 19' и гидродинамической площадки 19'', что обеспечивает неограниченный срок службы площадок (прямой контакт между площадками 19', 19'' и полотнами 11 ленточной пилы отсутствует), а также предотвращает поломку полотен 11 ленточной пилы (как будет объяснено более подробно далее, площадка может придавать полотну очень большую кривизну, даже порядка метров, в то время как, например, использование роликов, которые должны вращаться, заставляет использовать очень маленькие спицы, порядка сантиметров, которые будут сгибать полотно при каждом проходе очень напряженным образом). Фактически, для продления срока службы полотен 11 ленточной пилы, необходимо сгибать их как можно меньше на уровне кривизны в различных обмотках на шкивах и бегунках.

В частности, наличие гидростатических площадок 19' позволяет полотнам 11 ленточной пилы отходить от касательной линии приводного барабана и ведомых шкивов 13, в то время как наличие гидродинамических площадок 19'' (или колес) необходимо для защиты полотна от боковых кренов.

Наличие гидростатических площадок 19' очень важно, поскольку для выполнения многократного разреза необходимо располагать полотна 11 ленточной пилы от вертикальной касательной к шкивам, причем это смещение также составляет несколько сантиметров (например, 12 см). Это смещение также может быть выполнено колесами или сухими скользящими площадками или гидродинамическими площадками, но при сравнении всех этих решений друг с другом очевидно, что гидростатические площадки представляют предпочтительное решение, принимая во внимание тот факт, что скорость полотен 11 ленточной пилы превышает 40 м/с, и в то же время контактное давление между полотнами 11 ленточной пилы и площадками 19' превышает 2 бар, при этом общая тяга равна около 1 т на каждой отдельной площадке. Другое требование заключается в том, что радиус кривизны элемента, который перемещает полотно 11, должен быть как можно выше и в любом случае шире, чем радиус общего приводного барабана 12 и ведомых шкивов 13, в противном случае это приведет к перегрузке полотен 11 ленточной пилы, сгибая их при их проходе и сводя на нет преимущество использования очень больших шкивов, чтобы не напрягать полотна.

Подводя итог, скорость и нагрузка исключают хорошее функционирование площадок, работающих в сухих условиях, которые не выдерживают требуемых значений давления и скорости, а необходимость большого радиуса изгиба (более 1 метра) делает практически любой тип колеса бесполезным.

Кроме того, важно, чтобы каждая из указанных подвижных прокладок содержала по меньшей мере одну гидростатическую скользящую площадку 19', причем гидродинамические площадки 19'' предпочтительно используют в связи с гидростатическими площадками 19' из-за того факта, что в начале работы общего приводного барабана станок, в противном случае, заставит полотна тереться на гидродинамических площадках 19'' до тех пор, пока не будет достигнута минимальная скорость поддержания полотна, и поскольку станок для одновременной резки множества плит из блока каменного материала согласно настоящему изобретению часто останавливается, в частности около каждых 3 часов, чтобы разрезать новый блок каменного материала B, износ будет неприемлемым; а также из-за того, что мощность, поглощаемая гидродинамическими площадками очень высока по сравнению с мощностью, поглощаемой гидростатическими площадками, и это делает их менее удобными; в качестве примера, в станке 10, показанном на Фигурах 3 и 4, имеется восемь гидростатических площадок, которые потребляют около 4 кВт для поддержки соответствующих полотен 11 ленточной пилы, в то время как если бы эту роль передали только гидродинамическим площадкам сопоставимого размера, потребление увеличилось бы до около 20 кВт, что недопустимо для станка, который имеет двигатель для приведения в действие общего приводного барабана мощностью около 50-60 кВт.

Наконец, согласно варианту выполнения настоящего изобретения, показанному со ссылкой на Фигуры 3, 4 и 5, в станке 10 для одновременной резки множества плит из блока каменного материала B, каждый из ведомых шкивов 13 поддерживают соответствующей вилкой 14', независимой от вилок 14' других ведомых шкивов 13, и с возможностью линейного смещения вдоль направления, определяющего расстояние между осью вращения каждого ведомого шкива 13 и осью вращения общего приводного барабана. Это позволяет очень точно натягивать полотна 11 ленточной пилы относительно системы натяжения, расположенной позади зоны резки, которая действует ортогонально в отношении каждого полотна, так как натяжение вилки является параллельным двум натянутым ветвям самого полотна.

Другое очень важное преимущество, вытекающее из использования независимых вилок 14' для поддержки ведомых шкивов 13, состоит в том, что, поворотом каждой вилки 14' на несколько градусов вокруг оси, перпендикулярной плоскости τ резки, можно очень точно регулировать параллельность между осью A' соответствующего ведомого шкива 13 и осью A общего приводного барабана, создавая тем самым небольшие несовпадения, необходимые для стабилизации полотна в положении относительно зуба, присутствующего в ведомых шкивах 13 и в общем приводном барабане. Тот факт, что все вилки 14' отделены, позволяет отдельно регулировать каждое отдельное полотно 11 ленточной пилы, что является признаком первостепенного значения в станке 10, имеющем множество очень вытянутых полотен 11 ленточной пилы, где структурные деформации важны и должны быть исправлены и компенсированы конкретным и своевременным образом. В качестве примера, в станке для одновременной резки множества плит из блока каменного материала барабан можно тянуть вверх на около 50 т, а в центре его смещают на 0,2 мм от максимального смещения. Эти деформации должны быть компенсированы на каждом полотне по-разному. Регулированием наклона вилок 14', полотна 11 ленточной пилы затем наклоняют относительно указанного зуба, также преодолевая компонент силы тяжести. Наклон должен быть таким, чтобы удерживать полотно на месте, не нажимая слишком сильно, чтобы не изнашивать сам зуб преждевременно.

Благодаря регулировке вилок 14', поверхность приводного барабана 12 и ведомых шкивов 13, контактирующая с полотном, является цилиндрической, а не изогнутой, как показано в заявке на патент CN1101314A. Станок 10 для одновременной резки множества плит 18 из блока B каменного материала согласно настоящему изобретению, использующий полотна 11 вместо алмазных проволок или полотен, используемых в рамных станках согласно известному уровню техники, позволяет использовать пять преимуществ:

1. большая жесткость в отношении алмазных проволок, поскольку возможно сильнее натягивать полотна 11, которые имеют высокопрочное сечение, хотя они являются тонкими в направлении резки;

2. высокая скорость резки по сравнению с традиционными полотнами, не работающими возвратно-поступательным перемещением;

3. более длительный срок службы по сравнению с полотнами, из-за однонаправленного перемещения полотен 11, так как алмаз служит намного дольше, если он режет только в одном направлении, потому что связующее вещество, помещенное в основание гранулы, не разрушается;

4. очень тонкое сечение резки;

5. более высокая скорость продвижения и более длительный срок службы полотен 11, благодаря тому, при резке вертикально, благоприятным является удаление свежесрезанного материала, который быстро осуществляет возвратно-поступательное перемещение с помощью хладагента.

В качестве примера, для того, чтобы получать разрезы 17 толщиной 2 мм, можно использовать полотна 11 толщиной 0,9 мм и шириной 100 мм (прочное сечение 90 мм2) с нанесенными алмазными шариками диаметром 0,55 мм. Для сравнения, прочное сечение проволоки для многожильной проволоки с разрезом 5 мм (диаметр проволоки 3,5 мм и диаметр шарика вокруг нее 5 мм) равно 9 мм2. Отсюда следует, что с помощью станка 10 для одновременной резки множества плит 18 из блока B каменного материала согласно настоящему изобретению, можно получать разрез около половины ширины с прочным сечением инструмента, в 10 раз большим по сравнению с алмазной проволокой.

Настоящее изобретение было описано только в качестве иллюстрации, а не в качестве ограничения, согласно его предпочтительным вариантам выполнения, но следует понимать, что специалистами в области техники могут быть выполнены изменения и/или модификации без отступления от относительного объема защиты, как определено прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНО-ПИЛЬНЫЙ СТАНОК | 2002 |

|

RU2211137C1 |

| СТАНОК ДЛЯ РАСПИЛОВКИ КАМЕННОГО БЛОКА НА ПЛИТЫ | 1966 |

|

SU216508A1 |

| Ленточно-отрезной станок | 2018 |

|

RU2674500C1 |

| СТАНОК ДЛЯ РАЗРЕЗКИ ПИЩЕВЫХ ПРОДУКТОВ | 1993 |

|

RU2066957C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КИРПИЧА | 2001 |

|

RU2193967C1 |

| РАСПИЛОВОЧНОЕ УСТРОЙСТВО | 2020 |

|

RU2822568C2 |

| ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 2006 |

|

RU2388592C2 |

| ГОРИЗОНТАЛЬНЫЙ ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 2002 |

|

RU2257997C2 |

| СТАНОК ДЛЯ РАЗРЕЗКИ ПИЩЕВЫХ ПРОДУКТОВ | 1993 |

|

RU2108719C1 |

| Ленточнопильный станок | 2024 |

|

RU2834040C1 |

Предложенное изобретение относится к области станков для обработки каменных блоков, добываемых из карьеров, для получения плит, подлежащих использованию в качестве полуфабрикатов в различных возможных областях применения. Станок для одновременной резки множества плит из блока каменного материала посредством множества полотен ленточной пилы, причем каждое из полотен ленточной пилы замкнуто в петлю между соответствующим приводным шкивом или общим приводным барабаном и соответствующим ведомым шкивом или общим ведомым барабаном. Приводные шкивы или общий приводной барабан выполнены с возможностью вращения вокруг первой оси вращения или соответствующих первых осей вращения, параллельных друг другу. Ведомые шкивы или общий ведомый барабан выполнены с возможностью вращения вокруг одной и той же второй оси вращения, параллельной первой оси вращения, или соответствующих вторых осей вращения, параллельных друг другу и параллельных первым осям вращения. Ось вращения приводных шкивов или общего приводного барабана и ось вращения ведомых шкивов или общего ведомого барабана, в свою очередь, установлены на раме, перемещаемой относительно блока каменного материала вдоль направления (x) и блока каменного материала перемещаемого вдоль направления (y) по отношению к раме, находящихся под углом друг к другу. Направление (x) является направлением резки блока каменного материала и расположено в плоскости (τ) резки плит. Плоскость (τ) резки, в свою очередь, расположена под углом к направлению (y) относительного продвижения блока каменного материала по отношению к раме. Рама снабжена колесами, опирающимися на рельсы, что позволяет раме перемещаться вдоль направления (x) резки. Плоскость (π), в которой расположены направление (x) резки и направление (y) относительного продвижения блока каменного материала по отношению раме, является горизонтальной и по меньшей мере часть пути каждого из полотен ленточной пилы, расположенная между соответствующими подвижными прокладками, наклонена относительно вертикали угла (β), составляющего от 3° до 20° в направлении резки. Технический результат – повышение скорости резки, а также получение плит тонкого сечения и увеличение срока службы полотен. 13 з.п. ф-лы, 5 ил.

1. Станок (10, 10') для одновременной резки множества плит (18) из блока (B) каменного материала посредством множества полотен (11) ленточной пилы, причем каждое из полотен (11) ленточной пилы замкнуто в петлю между соответствующим приводным шкивом (12) или общим приводным барабаном и соответствующим ведомым шкивом (13) или общим ведомым барабаном, причем приводные шкивы (12) или общий приводной барабан выполнены с возможностью вращения вокруг первой оси (А) вращения или соответствующих первых осей вращения, параллельных друг другу, причем ведомые шкивы (13) или общий ведомый барабан выполнены с возможностью вращения вокруг одной и той же второй оси (A') вращения, параллельной первой оси (A) вращения, или соответствующих вторых осей вращения, параллельных друг другу и параллельных первым осям вращения, причем ось (A) вращения приводных шкивов (12) или общего приводного барабана и ось вращения (A') ведомых шкивов (13) или общего ведомого барабана, в свою очередь, установлены на раме (14), перемещаемой относительно блока каменного материала вдоль направления (x) и блока каменного материала перемещаемого вдоль направления (y) по отношению к раме (14), находящихся под углом друг к другу, причем одно направление (x) является направлением резки блока (B) каменного материала, причем направление (x) резки расположено в плоскости (τ) резки плит (18), причем плоскость (τ) резки, в свою очередь, расположена под углом к направлению (y) относительного продвижения блока (B) каменного материала по отношению к раме (14), отличающийся тем, что рама (14) снабжена колесами (15), опирающимися на рельсы (16), что позволяет раме (14) перемещаться вдоль направления (x) резки, причем плоскость (π), в которой расположены направление (x) резки и направление (y) относительного продвижения блока (B) каменного материала по отношению раме (14), является горизонтальной и по меньшей мере часть пути каждого из полотен (11) ленточной пилы, расположенная между соответствующими подвижными прокладками (19), наклонена относительно вертикали угла (β), составляющего от 3° до 20° в направлении резки.

2. Станок (10, 10') по п. 1, отличающийся тем, что направление (х) резки и направление (у) относительного продвижения блока (B) каменного материала по отношению к раме (14), перпендикулярны друг другу.

3. Станок (10, 10') по любому из пп. 1, 2, отличающийся тем, что плоскость (τ) резки и направление (у) относительного продвижения блока (В) каменного материала по отношению к раме (14), перпендикулярны друг другу.

4. Станок (10, 10') для одновременной резки множества плит (18) из блока (В) каменного материала по любому из пп.1-3, отличающийся тем, что каждое из полотен (11) ленточной пилы снабжено парой подвижных прокладок (19, 19', 19''), расположенных вдоль пути полотна (11) ленточной пилы, причём соответственно первая подвижная прокладка (19, 19', 19'') размещена в непосредственной близости от соответствующего приводного шкива (12) и вторая подвижная прокладка (19, 19', 19'') размещена вблизи соответствующего ведомого шкива (13).

5. Станок (10) по п. 4, отличающийся тем, что каждая из подвижных прокладок (19) имеет поверхность скольжения для полотна (11) ленточной пилы, расположенную с возможностью скольжения по ней плоской стороны полотна (11) ленточной пилы, причем поверхности скольжения подвижных прокладок (19) каждой пары подвижных прокладок (19) и плоская сторона соответствующего полотна (11) ленточной пилы на части его пути, находящемся между подвижными прокладками (19), расположены в одной и той же плоскости скольжения, параллельной плоскостям скольжения других пар подвижных прокладок (19) и плоскости (τ) резки.

6. Станок (10') по любому из пп. 4, 5, отличающийся тем, что каждая из подвижных прокладок (19', 19'') содержит гидростатические площадки (19') или, предпочтительно, комбинацию гидростатических площадок (19') и гидродинамических площадок (19'').

7. Станок (10, 10') по любому из пп. 4-6, отличающийся тем, что каждая пара подвижных прокладок (19, 19', 19'') снабжена средством смещения, выполненным с возможностью изменения относительного расстояния между плоскостью скольжения пары подвижных прокладок (19, 19', 19'') и плоскостями скольжения других пар подвижных прокладок (19, 19', 19'') для сохранения расположения плоскости скольжения параллельно плоскости (τ) резки.

8. Станок (10) по п. 7, отличающийся тем, что ось (А) вращения приводных шкивов (12) и ось (A') вращения ведомых шкивов (13) установлены с возможностью вращения в соответствующих плоскостях, перпендикулярных плоскости (τ) резки.

9. Станок (10') по п. 7, отличающийся тем, что средство смещения, выполненное с возможностью изменения относительного расстояния между плоскостью скольжения пары подвижных прокладок (19', 19'') и плоскостями скольжения других пар подвижных прокладок (19', 19''), содержит сменные прокладки или механизм линейного смещения.

10. Станок (10, 10') по любому из пп. 1-9, отличающийся тем, что он содержит средство для натяжения полотен (11) ленточной пилы.

11. Станок (10) по п. 10, отличающийся тем, что средство для натяжения полотен (11) ленточной пилы содержит скользящую каретку для каждого полотна (11) ленточной пилы, причем каждая скользящая каретка приводится в действие независимо от других.

12. Станок (10) по п. 10, отличающийся тем, что средство для натяжения полотен (11) ленточной пилы содержит один или несколько натяжных шкивов для каждого полотна ленточной пилы.

13. Станок (10') по п. 10, отличающийся тем, что средство для натяжения полотен (11) ленточной пилы содержит для каждого ведомого шкива (13) каждого полотна (11) ленточной пилы независимую вилку (14'), снабженную средством смещения вдоль направления, определяющего расстояние между осью вращения каждого ведомого шкива (13) и осью вращения общего приводного барабана.

14. Станок (10) по п. 13, отличающийся тем, что вилки (14') снабжены средством вращения вокруг оси, перпендикулярной плоскости (τ) резки.

| Узел крепления быстросменного инструмента в штампе | 1980 |

|

SU1101314A1 |

| Многопильный ленточный станок | 1976 |

|

SU738873A1 |

| 0 |

|

SU205678A1 | |

| CN101357489 A, 04.02.2009 | |||

| US 4061066 A, 06.12.1977 | |||

| CN 202607765 U, 19.12.2012. | |||

Авторы

Даты

2022-09-07—Публикация

2018-11-02—Подача