Изобретение относится к области распиловки твердых материалов, преимущественно древесины, пластических масс, кости и замороженных мясных продуктов.

Известно:

1. Устройство для распиловки древесины пилой, совершающей движение в пропиле по замкнутой кривой, отличающееся тем, что с целью распиловки толсторазмерного леса пилой с ходом меньше высоты пропила, оно выполнено в виде пары вращающихся эксцентриков величина эксцентриситета которых определяется размерами кривой, по которой движется пила, прикрепляемая к ним своими концами.

2. Устройство по п. 1, отличающееся тем. что с целью передачи опилок из впадины одного зуба во впадину другого и уменьшения динамических нагрузок при распиловке древесины несколькими пилами в нем предусмотрено несколько пар эксцентриков, сдвинутых по угловому расположению (Устройство для распиловки древесины. Авт.св. СССР №146019, кл. 38а, 7. МПК: В27В 15/04, В27В 15/00. Бартошевич Ю.К. Заявка №734164 от 09.06.1961. Опубликовано в бюллетене изобретений и открытий №7 01.01.1962).

Предлагаемое устройство не лишено недостатков:

1 пилы расположены на консольных участках валов и при распиловке древесины несколькими пилами требуется применение несколько пар эксцентриков, удлиняющих и утяжеляющих консоли вала;

2 синхронизация вращения валов, необходимая для обеспечения движения пил, осуществляемая втулочно-роликовой цепью, утяжеляет конструкцию, требуя применения более мощного двигателя привода устройства увеличивая энергозатраты на распиловку;

3 устройство не исключает эффект формоизменения пильного полотна в процессе распиловки, увеличивая ширину распила и увеличивая отходы, переводя деловую древесину в опилки.

Имеется устройство для распиловки древесины, содержащее два коленчатых поворотных вала, оси вращения которых параллельны, соединенных между собой механической связью, привод и пильные полотна, закрепленные концами шарнирно на одноименных шейках коленчатых валов так, что шарниры концов пильных полотен смещены относительно друг друга вокруг оси вращения каждого коленчатого вала соответственно, отличающееся тем, что шарниры концов пильных полотен смещены относительно друг друга вокруг оси вращения каждого коленчатого вала соответственно на 120°, (Устройство для распиловки древесины. Патент РФ №2060872. МПК: В27В 3/00. Гузиков В.А., Матюхин А.В., Страхов А.В. Заявка №93027857/15. Приоритет от 19.05.1993. Опубликовано 27.05.1996).

Известное техническое решение так же не лишено недостатков:

1 не исключено резонансное формоизменение (изгиб, кручение, плоскостные колебания) пильных полотен, возникающие в процессе резания при изменении сил натяжения пильных полотен вследствие их нагрева;

2 потеря устойчивости в результате перегрева пильных полотен ведет к разнотолщинности распиленной древесины, увеличению ширины пропила, усилия резания, уводу пильного полотна и его заклиниванию в зоне распила.

3 используемая дополнительная сложная кинематическая связь между утяжеленными ведущим и ведомым валами для обеспечения синхронизации их вращения, усложняет конструкцию и увеличивает энергозатраты на распиловку.

Наиболее близким к предлагаемому изобретению является патент: «Пильный модуль, пильный блок и устройство для распиловки».

1. Пильный модуль, содержащий по меньшей мере одно пильное полотно, имеющее зубья, межзубцовые впадины и заднюю кромку и закрепленное между двумя крепежными узлами, предназначенными для шарнирного соединения с ведущим и ведомым валами, оси вращения которых параллельны друг другу, со смещением оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала, отличающийся тем, что пильное полотно установлено так, что линия, соединяющая оси шарниров и лежащая в пределах плоскости указанного полотна, расположена относительно линии задней кромки на расстоянии, равном 1,25÷0,7 ширины указанного полотна, измеряемой между задней кромкой указанного полотна и линией межзубцовых впадин, при этом ширина полотна находится в пределах 0,1÷0,45 его свободной длины.

2. Модуль по п. 1, отличающийся тем, что при установке его на ведущем и ведомом эксцентриковых валах указанное смещение равно расстоянию между геометрической осью эксцентрика и осью вращения вала.

3. Модуль по п. 1, отличающийся тем, что при установке его на ведущем и ведомом коленчатых валах указанное смещение равно расстоянию между осью шейки колена и осью вращения вала.

4. Модуль по любому из пп. 1 - 3, отличающийся тем, что крепежный узел, предназначенный для установки на ведущем валу содержит хомут, шарнирно связанный с указанным валом и соединенную с хомутом скобу, снабженную средством подвижной фиксации пильного полотна.

5. Модуль по п. 4, отличающийся тем, что средство подвижной фиксации пильного полотна содержит, по меньшей мере, один штифт, размещенный в отверстии, выполненном на конце пильного полотна, соосные отверстия, выполненные в противоположных стенках, и скобы для установки в них указанного штифта с возможностью перемещения вдоль продольной оси пильного полотна и пружину для взаимодействия с указанным штифтом, закрепленную внутри скобы.

6. Пильный блок, содержащий ведущий и ведомый валы с параллельными осями вращения и опорами на концах, стойки для размещения опор и по меньшей мере один пильный модуль, выполненный в виде, по меньшей мере, одного пильного полотна, имеющего зубья, межзубцовые впадины и заднюю кромку и закрепленного между двумя крепежными узлами, шарнирно соединенными с ведущим и ведомым валами со смещением оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала, причем центр масс каждой половины пильного модуля, образованной половиной пильного плотна и соответствующим ей крепежным узлом, расположено в точке, находящейся на расстоянии от оси шарнира этого крепежного узла, не превышающем четырехкратной величины смещения указанной оси относительно оси вращения указанного вала, отличающийся тем, что пильное полотно установлено так, что линия, соединяющая оси шарниров и лежащая в пределах плоскости указанного полотна, расположена относительно линии задней кромки на расстоянии, равном 1,25÷0,7 ширины указанного полотна, измеряемой между задней кромкой указанного полотна и линией межзубцовых впадин, при этом ширина полотна находится в пределах 0,1÷0,45 его свободной длины.

7. Блок по п. 6, отличающийся тем, что ведущий и ведомый валы выполнены эксцентриковыми, при этом указное смещение равно расстоянию между геометрической осью эксцентрика и осью вращения вала.

8. Блок по п. 7, отличающийся тем, что эксцентрики эксцентрикового вала выполнены с возможностью их установки в заданном осевом положении для регулирования промежутков между пильными модулями.

9. Блок по п. 6, отличающийся тем, что ведущий и ведомый валы выполнены коленчатыми, при этом указанное смещение равно расстоянию между осью шейки колена и осью вращения вала.

10. Блок по любому из пп. 6-9, отличающийся тем, что каждая стойка выполнена с направляющими для установки опор и валов, при этом каждая опора подпружинена для растягивания пильного полотна.

11. Блок по п. 6, отличающийся тем, что пильные модули установлены на указанных валах с равным угловым смещением один относительно другого.

12. Устройство для распиловки, включающее станину, на которой расположен пильный блок, содержащий ведущий и ведомый валы с параллельными осями вращения и опорами на концах стойки для размещения опор и, по меньшей мере один пильный модуль, выполненный в виде, по крайней мере одного пильного полотна имеющего зубья, межзубцовые впадины и заднюю кромку и закрепленную между двумя крепежными узлами, шарнирно соединенными с ведущим и ведомым валами со смещением оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала, причем центр масс каждой половины пильного модуля, образованной половиной пильного полотна и соответствующим ей крепежным узлом, расположен в точке, находящийся на расстоянии от оси шарнира этого крепежного узла, не превышающем четырехкратной величины смещения указанной оси относительно оси вращения соответствующего вала, отличающийся тем, что пильное полотно установлено так, что линия, соединяющая оси шарниров и лежащая в пределах плоскости указанного полотна, расположена относительно линии задней кромки на расстоянии, равном 1,25÷0,7 ширины указанного полотна, измеряемой между задней кромкой указанного полотна и линией межзубцовых впадин, при этом ширина полотна находится в пределах 0,1÷0,45 его свободной длины (Пильный модуль, пильный блок и устройство для распиловки - патент №2292259, МПК: В27В3. Блохин М.А. Заявка №2005104554/03 от 2102.2005. Опубликовано 27.01.2007 Бюл. №3).

Тем не менее, в прототипе «Пильный модуль, пильный блок и устройство для распиловки» рабочий ход осуществляется только при движении пильных полотен сверху вниз, что свидетельствует о возможности роста производительности распиловочных машин почти в 2 раза без увеличения числа оборотов при соответствующем увеличении мощности привода.

Задача изобретения - повышение устойчивости пильного полотна, качества пиления, практической производительности распиловки и исключения травматизма вследствие разрушения пильного полотна.

Поставленная задача достигается распиловочным устройством, включающим станину, на которой расположены стойки для размещения опор, пильный блок, содержащий ведущий и ведомый эксцентриковые валы с параллельными осями вращения, расположенные с возможностью их установки в заданном осевом положении в опорах и, по меньшей мере один пильный модуль, выполненный в виде, по крайней мере одного пильного полотна имеющего зубья, межзубцовые впадины и заднюю кромку, закрепленного между двумя крепежными узлами, с возможностью регулирования промежутков между пильными модулями, а пильные модули установлены на валах с равным угловым смещением один относительно другого и содержат хомут, шарнирно связанный с валом и соединенную с хомутом скобу, снабженную средством подвижной фиксации пильного полотна шарнирно соединенного с ведущим и ведомым валами со смещением оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему эксцентрика, равного расстоянию между геометрической осью эксцентрика и осью вращения вала, а средство подвижной фиксации полотна содержит по меньшей мере один штифт, размещенный в отверстии, выполненном на конце пильного полотна, соосные отверстия, выполненные в противоположных стенках скобы для установки в них указанного штифта с возможностью перемещения вдоль продольной оси пильного полотна и пружину для взаимодействия с указанным штифтом, закрепленную внутри скобы, причем пильные модули установлены на приводных валах попарно один относительно другого с угловым смещением на 180°; указанные валы вращаются встречно друг другу с помощью клиноременной зубчатой передачи охватывающей зубчатые шкивы одинакового диаметра с одинаковым числом зубьев восьмеркой, зубья пильных полотен направлены попарно - встречно, а зубчатый шкив ведомого вала расположен на его хвостовике, соединенном с ведомым валом шарниром равных угловых скоростей и повернут относительно оси вала в горизонтальной плоскости на угол α.

Новые существенные признаки:

1 Угловое смещение на валах одного пильного модуля относительно другого на 180° позволяет значительные уменьшить неуравновешенные инерционные силы возвратно-поступательного движения пильной рамы, возникающие в процессе функционирования пилорам, снижающие качество распиловки и исключают наличие массивного и дорогостоящего фундамента.

2 Синхронизация вращения верхнего и нижнего валов, осуществляемая с помощью зубчатых приводных ремней и зубчатых шкивов с одинаковым числом зубьев, обеспечивает возможность осуществления рабочего (пильного) хода как при движении пильного полотна сверху вниз, так и при его движении снизу-вверх.

3 Встречное друг другу вращение приводных валов распиловочного устройства позволяет получить вращательно-поступательно-колебательные движения пильных полотен, обеспечивая возможность осуществления рабочего (пильного) хода при движении пильного полотна как сверху вниз, так и при его движении снизу-вверх, дополнительно обеспечивая исключение потери устойчивости пильных полотен и повышение качества распиловки, так как при любом рабочем ходе растягивающие усилия в пильных полотнах растут.

4 Отклонение от вертикали (наклон) пильных полотен в пропиле при осуществлении рабочего (пильного) хода облегчает эффективное удаление опилок из реза и исключает заклинивание пильных полотен при движении последних как сверху вниз, так и снизу вверх.

5 Расположение зубьев пильных полотен попарно-встречно обеспечивает осуществления рабочего (пильного) хода пильного полотна при движении последнего как сверху вниз, так и снизу вверх, увеличивая производительность пиления.

6 Наличие шарнира равных угловых скоростей и поворот относительно оси ведомого вала в горизонтальной плоскости на угол а хвостовика с зубчатым шкивом исключает контакт сбегающей и набегающей ветвей зубчатого ремня зубчатой клиноременной передачи, охватывающей зубчатые шкивы одинакового диаметра с одинаковым числом зубьев восьмеркой.

7 Сохранение динамической устойчивости пильных полотен в процессе их работы обеспечивает высокое качество продукции с минимальными энергозатратами при увеличении производительности предлагаемого устройства по сравнению с аналогичными серийными образцами почти в 2 раза.

Перечисленная совокупность признаков обеспечивает получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

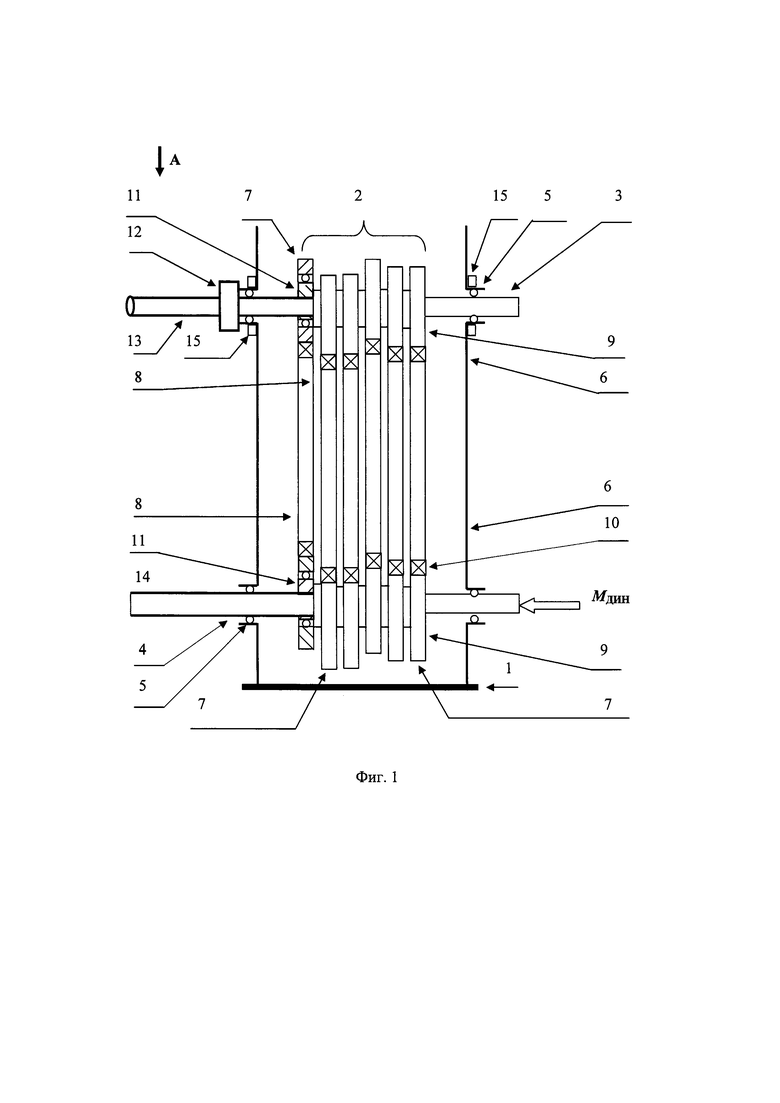

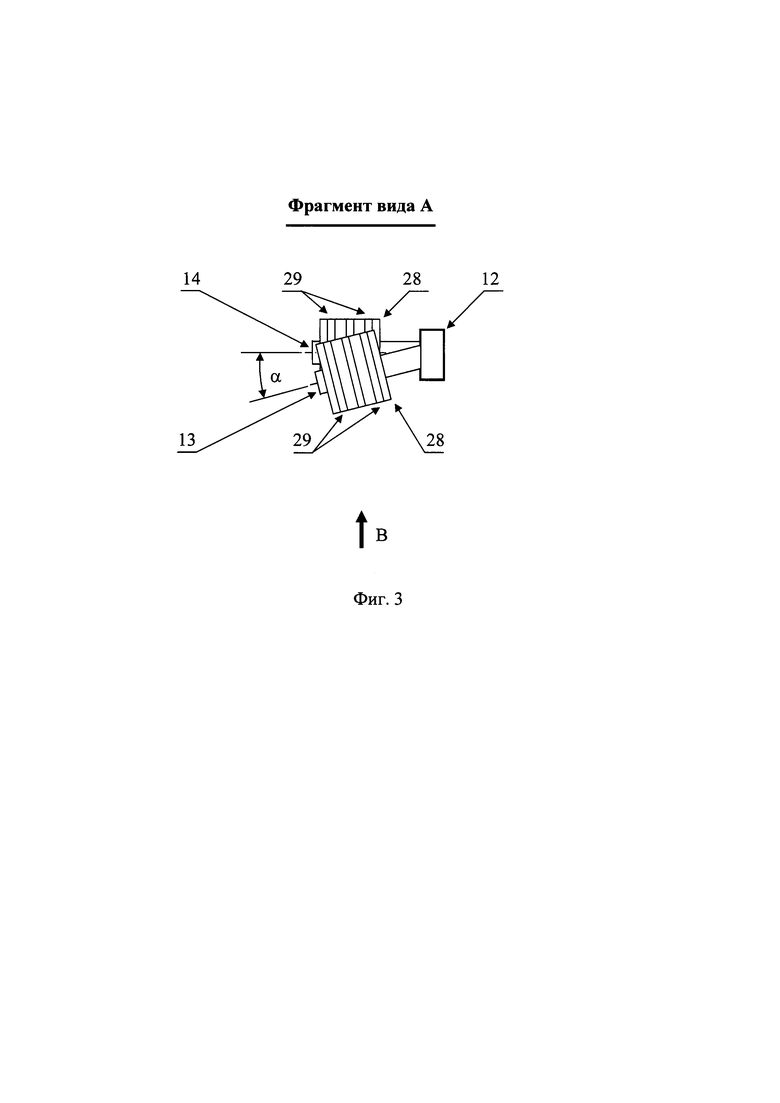

Получение технического результата изобретения достигается распиловочным устройством (фиг. 1), включающим станину 1, на которой расположен пильный блок 2 (средства подачи и удаления распиливаемого материала не показаны), содержащий верхний 3 (ведомый) и нижний 4 (ведущий с хвостовиком) приводные шлицевые валы. Оси вращения (фиг. 1) обоих валов 3 и 4 параллельны и оба вала закреплены по концам в опорах 5, размещенных на стойках 6. Опоры 5 верхнего (ведомого) вала 3 снабжены узлами 15 регулировки положения опор. Верхний 3 (ведомый) приводной вал снимает вращающий момент через шарнир равных угловых скоростей 12 с шлицованного хвостовика 13, на котором смонтирован зубчатый шкив 28 (фиг. 3) зубчатой клиноременной передачи, передающей крутящий момент с нижнего (ведущего) приводного вала 4.

Шарнирные узлы 9 каждого пильного модуля 7 размещены на эксцентриках 11, повернутых на валах 3 и 4 относительно друг друга на заданный угол. Базовый пильный блок 2 включает в себя 6 пильных модулей 7 с их взаимным угловым расположением, обеспечивающим уравновешивание инерционных усилий, действующих на опоры 5 валов 3 и 4, возникающих только от сил натяжения полотен. Эксцентрики 11 (фиг. 2) могут перемещаться вдоль оси 13 ведомого (верхнего) приводного вала 3 и зеркального к нему ведущего (нижнего) приводного вала 4 и фиксироваться, обеспечивая пильным модулям 7 строго определенное расположение для выпиливания досок различной толщины.

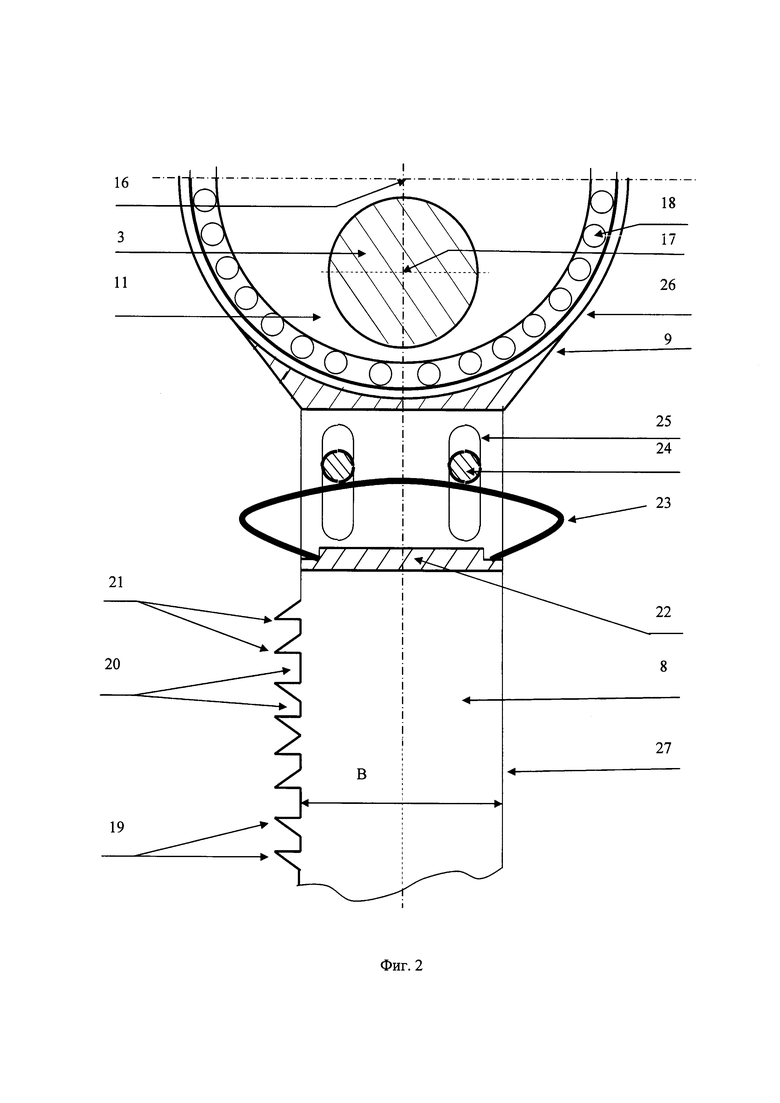

На приводных валах 3 и 4 размещены пильные модули 7, каждый из которых содержит, по меньшей мере, одно пильное полотно 8 (на фиг. 1 каждый пильный модуль снабжен двумя пильными полотнами 8), закрепленное между двумя шарнирными узлами 9 пильного модуля 7 крепежными средствами подвижной фиксации 10 пильных полотен 8 соединенными с валами 3 и 4 посредством эксцентрика 11, когда каждый шарнирный узел 9 пильного модуля образует с приводными валами 3 и 4 (фиг. 2) посредством подшипника 18 подвижное шарнирное соединение закрепленное в хомуте 26, допускающее вращение вокруг их общей оси, являющейся осью вала 3 (и зеркально - 4). Ось 16 эксцентрика (шарнирного узла 9) смещена относительно оси вращения 17 вала 3.

Средство подвижной фиксации пильного полотна 10 содержит (фиг. 2) по крайней мере один штифт 24, установленный с возможностью перемещения вдоль продольной оси пильного полотна 8. (на фиг. 2 показан вариант подвижной фиксации с двумя штифтами 24 в продолговатых отверстиях 25 пильного полотна 8, выполненных на концах пильного полотна 8). Со штифтами 24 взаимодействует закрепленный внутри скобы 22 упругий элемент средства подвижной фиксации 23 (шпилечная пружина), обеспечивающий заданное усилие натяжения пильного полотна 8 на холостом ходе и при удлинении последнего вследствие нагрева при распиловке.

На фиг. 2 показано пильное полотно 8 с зубьями 20 и 21 и межзубцовыми впадинами 20 и задней кромкой 27 в пильном модуле, где В - ширина пильного полотна В=(0,1÷0,05)LСВ - ширина полотна a LСВ - длина полотна без учета закрепленных концов в средстве подвижной фиксации 10.

Натяжение пильных полотен 8 в процессе пиления осуществляется упругими элементами 23 (шпилечными пружинами малой массы и малой жесткости) индивидуального натяжения пильного полотна 8, обеспечивающие малое натяжение полотен, не позволяющего полотнам войти в состояния резонанса при частоте вращения приводных валов 3 и 4. При этом напряженное состояние пильного полотна 8 на траектории его движения при распиловке увеличивается, повышая устойчивость пильного полотна 8. Это минимизирует эффект резонансного формоизменения пильного полотна 8, снижая разнотолщинность выпиливаемых досок. Но зависимость возрастания резонансной частоты пильного полотна при увеличении растягивающей силы становится незначительной, позволяя выполнять условие работы всех пильных полотен в одной частотной зоне без резонанса при близких значениях частот резонансных колебаний пильных полотен.

Угловое смещение на приводных валах 3 и 4 одного пильного модуля 7 относительно другого на 180° и встречное друг к другу их вращение позволяет получать равномерное вращательные поступательно-колебательные движения пильных полотен 8, обеспечивая возможность осуществления рабочего (пильного) хода как при движении пильного полотна как сверху вниз, так и при его движении снизу-вверх, дополнительно обеспечивая исключение потери устойчивости пильных полотен 8 и повышение качества распиловки, так как при любом рабочем ходе растягивающие усилия в пильных полотнах растут.

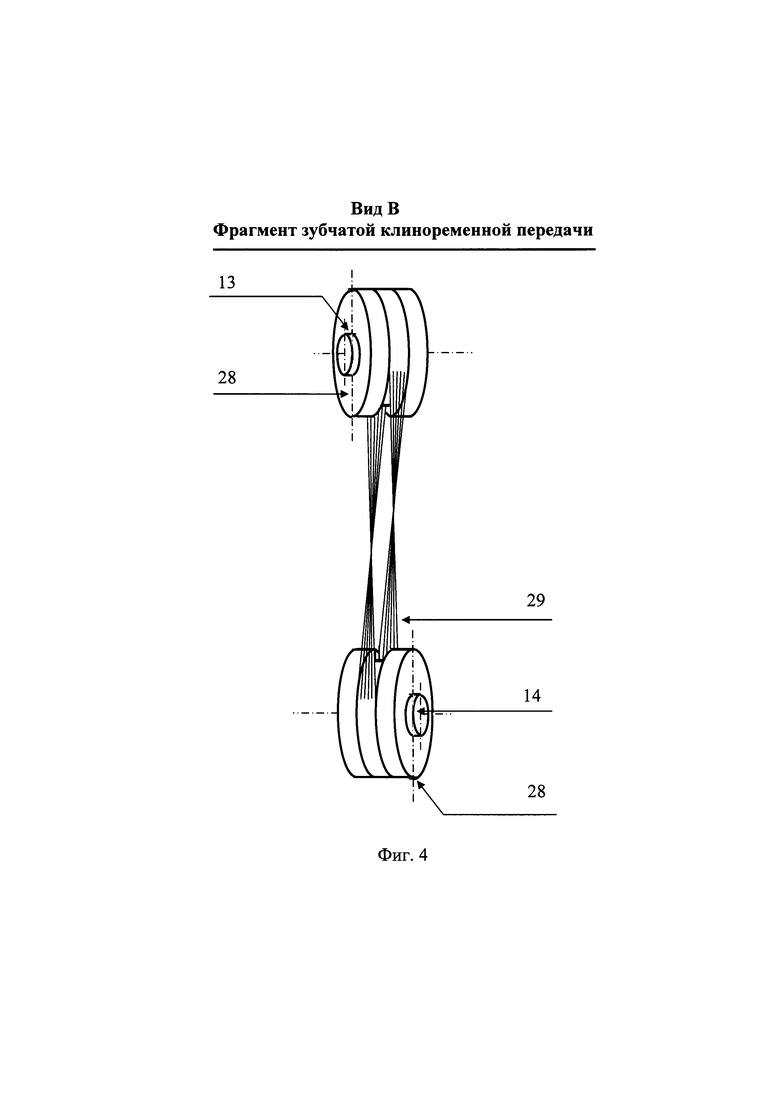

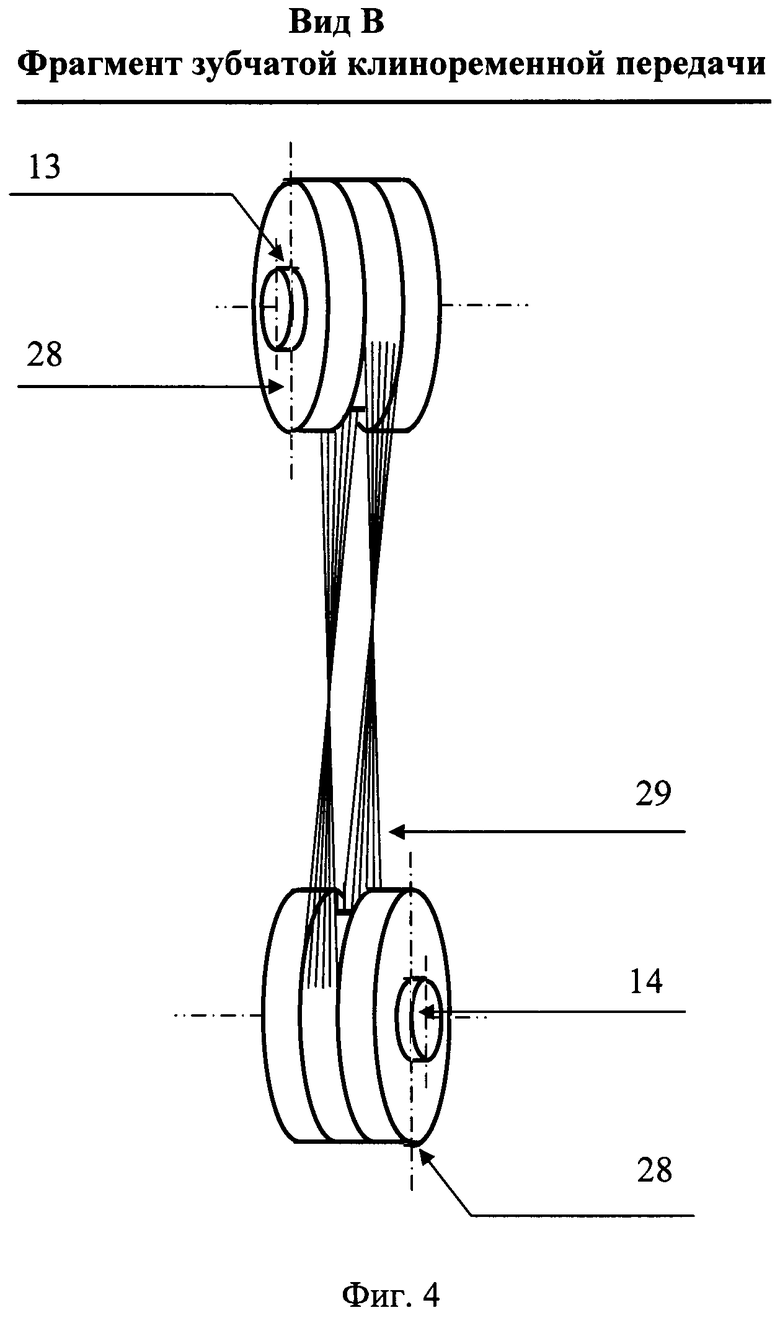

Ведущий 4 (нижний) и ведомый 3 (верхний) приводные валы вращаются встречно друг другу (фиг. 3) с помощью клиноременной зубчатой передачи, охватывающей зубчатые шкивы 28 одинакового диаметра с одинаковым числом зубьев восьмеркой зубчатыми клиновыми ремнями 29.

Синхронизация вращения приводных валов 3 и 4 осуществляется (фиг. 3) с помощью зубчатых приводных ремней 29 и зубчатых шкивов 28 с одинаковым числом зубьев, обеспечивая возможность рабочего (пильного) хода как при движении пильного полотна как сверху вниз, так и при его движении снизу-вверх.

Вращательно-поступательно-колебательное (по восьмерке) движение пильных полотен 8, обеспечивает поочередность работы резания, когда работает одно (или 2 полотна, а все остальные находятся в режиме отдыха, что обеспечивает равномерность нагрузки на привод и обеспечивает снижение в 1,5-4 раза энергозатрат на распиловку единицы обрабатываемого материала по сравнению с серийными образцами станков для распиловки древесины.

Отклонение от вертикали (наклон) в плоскости пильных полотен 8 при осуществлении рабочего (пильного) хода облегчает эффективное удаление опилок из реза и исключает заклинивание (и поломку) пильных полотен 8 при движении последних как сверху вниз, так и снизу вверх.

Расположение зубьев 19 и 21 пильных полотен 8 попарно - встречно обеспечивает осуществления рабочего (пильного) хода пильного полотна при движении последнего как сверху вниз, так и снизу вверх, увеличивая производительность распиловки.

Оптимальным для обеспечения динамической устойчивости устройства и наиболее экономичного энергопотребления является установка 6 пильных модулей 7, которые становятся эффективными синхронизаторами вращения приводных валов 3 и 4.

При длине пильного полотна 8 в верхней (или нижней) мертвой точке LСВ=1200 мм и эксцентриситете эксцентриков пильного модуля е=60 мм максимальное расстояние между торцами скобы 22 средства подвижной фиксации 9 пильного полотна 8 клиноременной зубчатой передачи вала 3 относительно оси приводного вала 4 увеличится на 5,985 мм, что вызовет соответствующую деформацию шпилечных пружин 23 средства подвижной фиксации и рост натяжения пильного полотна, компенсируя увеличение расстояния между торцами скоб 22 обеспечивая возможность встречного вращения приводных валов 3 и 4 исключая потерю устойчивости пильных полотен 8 при рабочем ходе.

Известные реальные прототипы коленчатой пилы устойчиво работают при угловых скоростях вращения приводных валов не более 1000 оборотов в минуту. При 450 оборотах в минуту приводного вала распиловочное устройство выдает 900 режущих импульса, что более чем в 3 раза выше, чем у серийных образцов без потери устойчивости пильных полотен, при снижении энергопотребления в 2-4 раза.

Перечень позиций на чертеже Фиг. 1 (на чертеже Фиг. 1 условно не показана зубчатая клиноременная передача)

1 - Станина.

2 - Пильный блок в составе 6 пильных модулей 7.

3 - Верхний (ведомый) приводной вал пильного блока 2 с хвостовиком 13 под шкив клиноременной зубчатой передачи, получающий крутящий момент через шарнир равных угловых скоростей 12.

4 - Нижний (ведущий) приводной вал пильного блока 2 с хвостовиком 14 под шкив клиноременной зубчатой передачи транслирующий вращающий момент Мдин на привод устройства для распиловки.

5 - Опора приводного вала 3 (4).

6 - Стойка.

7 - Пильный модуль.

8 - Пильное полотно.

9 - Шарнирный узел пильного модуля 7.

10 - Средство подвижной фиксации пильного полотна 8.

11 - Эксцентрик приводного вала 3 (4).

12 - Шарнир равных угловых скоростей верхнего (ведомого) приводного вала 3.

13 - Хвостовик под шкив клиноременной зубчатой передачи верхнего (ведомого) приводного вала 3.

14 - Хвостовик под шкив клиноременной зубчатой передачи нижнего (ведущего) приводного вала 4.

15 - Узел регулировки опоры 5 верхнего приводного (ведомого) вала 3.

Перечень позиций на чертеже Фиг. 2

3 - Верхний (ведомый) приводной вал.

8 - Пильное полотно.

9 - Шарнирный узел пильного модуля 7.

10 - Средство подвижной фиксации пильного полотна 8, состоящее из скобы 22, упругого элемента 23 и штифтов 24, закрепляющих пильное полотно, вставленные в парные отверстия скобы.

11 - Эксцентрик верхнего (ведомого) приводного вала 3.

16 - Ось эксцентрика 11.

17 - Ось верхнего (ведомого) приводного вала 3.

18 - Подшипник шарнирного узла 9 пильного модуля 7.

19 - Парные зубья пильного полотна 8 предназначенные для рабочего хода снизу вверх.

20 - Межзубцовые впадины пильного полотна 8.

21 - Парные зубья пильного полотна 8 предназначенные для рабочего хода сверху вниз.

22 - Скоба средства подвижной фиксации пильного полотна 8.

23 - Упругий элемент средства подвижной фиксации пильного полотна 8.

24 - Штифт вставленный в парное отверстие скобы 22, закрепляющий пильное полотно 8.

25 - Продолговатые отверстия на концах пильного полотна 8.

26 - Хомут

27 - Задняя кромка пильного полотна 8.

Перечень позиций на чертеже Фиг. 3

12 - Шарнир равных угловых скоростей, передающий крутящий момент от шкива клиноременной передачи 28 верхнему (ведомому) приводному валу 3.

13 - Хвостовик под шкив 28 клиноременной зубчатой передачи верхнего (ведомого) приводного вала 3.

14 - Хвостовик под шкив 28 клиноременной зубчатой передачи нижнего (ведущего) приводного вала 4.

28 - Шкив клиноременной зубчатой передачи.

29 - Клиновые зубчатые ремни клиноременной зубчатой передачи,

α - угол поворота в горизонтальной плоскости хвостовика верхнего (ведомого) приводного вала 3.

Перечень позиций на чертеже Фиг. 4

13 - Хвостовик под шкив 28 клиноременной зубчатой передачи верхнего (ведомого) приводного вала 3.

14 - Хвостовик под шкив 28 клиноременной зубчатой передачи нижнего (ведущего) приводного вала 4.

28 - Шкив клиноременной зубчатой передачи.

29 - Клиновой зубчатый ремень клиноременной зубчатой передачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИЛЬНЫЙ МОДУЛЬ, ПИЛЬНЫЙ БЛОК И УСТРОЙСТВО ДЛЯ РАСПИЛОВКИ | 1998 |

|

RU2131806C1 |

| ПИЛЬНЫЙ МОДУЛЬ, ПИЛЬНЫЙ БЛОК И УСТРОЙСТВО ДЛЯ РАСПИЛОВКИ | 2013 |

|

RU2555798C1 |

| ПИЛЬНЫЙ МОДУЛЬ, ПИЛЬНЫЙ БЛОК И УСТРОЙСТВО ДЛЯ РАСПИЛОВКИ | 2005 |

|

RU2292259C2 |

| ПИЛЬНЫЙ МОДУЛЬ ДЛЯ РАСПИЛОВКИ ПОВЫШЕННОЙ ЭФФЕКТИВНОСТИ | 2016 |

|

RU2647274C2 |

| ПИЛЬНЫЙ МОДУЛЬ, ПИЛЬНЫЙ БЛОК И УСТРОЙСТВО ДЛЯ РАСПИЛОВКИ | 2002 |

|

RU2221692C2 |

| Многопильный блок с электромеханическим позиционированием пильных модулей | 2018 |

|

RU2687035C1 |

| Многопильный модуль "Триумф" | 2020 |

|

RU2752272C1 |

| УСТРОЙСТВО ДЛЯ РАСПИЛОВКИ ДРЕВЕСИНЫ | 1993 |

|

RU2060872C1 |

| МНОГОПИЛЬНАЯ УСТАНОВКА ДЛЯ ПОПЕРЕЧНОЙ РАСПИЛОВКИ БРЕВЕН | 1967 |

|

SU204523A1 |

| ЛЕНТОЧНОПИЛЬНЫЙ СТАНОК | 2006 |

|

RU2388592C2 |

Изобретение относится к области распиловки твердых материалов. Распиловочное устройство включает станину, на которой расположены стойки для размещения опор, пильный блок, содержащий ведущий и ведомый эксцентриковые валы с параллельными осями вращения, и по меньшей мере один пильный модуль. Центр масс каждой половины пильного модуля, образованной половиной пильного полотна и соответствующим ей крепежным узлом, расположен в точке, находящейся на расстоянии от оси шарнира этого крепежного узла, не превышающем четырехкратной величины смещения указанной оси относительно оси вращения соответствующего вала. Пильные модули установлены на приводных валах попарно один относительно другого с угловым смещением на 180°. Приводные валы выполнены с возможностью вращения встречно друг другу с помощью клиноременной зубчатой передачи, охватывающей зубчатые шкивы одинакового диаметра с одинаковым числом зубьев восьмеркой. Зубья пильных полотен направлены попарно встречно, а зубчатый шкив (28) ведомого вала расположен на его хвостовике (13), соединенном с ведомым валом шарниром равных угловых скоростей, и повернут относительно оси вала в горизонтальной плоскости. Повышается устойчивость пильного полотна, качество пиления, производительность распиловки, исключается травматизм вследствие разрушения пильного полотна. 4 ил.

Распиловочное устройство, включающее станину, на которой расположены стойки для размещения опор, пильный блок, содержащий ведущий и ведомый эксцентриковые валы с параллельными осями вращения, расположенные с возможностью их установки в заданном осевом положении в опорах и, по меньшей мере один пильный модуль, выполненный в виде по крайней мере одного пильного полотна, имеющего зубья, межзубцовые впадины и заднюю кромку, закрепленного между двумя крепежными узлами с возможностью регулирования промежутков между пильными модулями, а пильные модули установлены на валах с равным угловым смещением один относительно другого и содержат хомут, шарнирно связанный с валом и соединенную с хомутом скобу, снабженную средством подвижной фиксации пильного полотна, шарнирно соединенного с ведущим и ведомым валами со смещением оси шарнира каждого крепежного узла относительно оси вращения соответствующего ему вала, равного расстоянию между геометрической осью эксцентрика и осью вращения вала, а средство подвижной фиксации полотна содержит по меньшей мере один штифт, размещенный в отверстии, выполненном на конце пильного полотна, соосные отверстия, выполненные в противоположных стенках скобы для установки в них указанного штифта с возможностью перемещения вдоль продольной оси пильного полотна и пружину для взаимодействия с указанным штифтом, закрепленную внутри скобы, центр масс каждой половины пильного модуля, образованной половиной пильного полотна и соответствующим ей крепежным узлом, расположен в точке, находящейся на расстоянии от оси шарнира этого крепежного узла, не превышающем четырехкратной величины смещения указанной оси относительно оси вращения соответствующего вала, отличающееся тем, что пильные модули установлены на приводных валах попарно один относительно другого с угловым смещением на 180°, указанные валы выполнены с возможностью вращения встречно друг другу с помощью клиноременной зубчатой передачи, охватывающей зубчатые шкивы одинакового диаметра с одинаковым числом зубьев восьмеркой, зубья пильных полотен направлены попарно встречно, а зубчатый шкив ведомого вала расположен на его хвостовике, соединенном с ведомым валом шарниром равных угловых скоростей, и повернут относительно оси вала в горизонтальной плоскости.

| ПИЛЬНЫЙ МОДУЛЬ, ПИЛЬНЫЙ БЛОК И УСТРОЙСТВО ДЛЯ РАСПИЛОВКИ | 2005 |

|

RU2292259C2 |

| УСТРОЙСТВО ДЛЯ РАСПИЛОВКИ ДРЕВЕСИНЫ | 1993 |

|

RU2060872C1 |

| Устройство для распиловки древесины | 1961 |

|

SU146019A1 |

| Упруго-центробежная муфта | 1979 |

|

SU872857A1 |

| DE 3629664 A1, 10.03.1988. | |||

Авторы

Даты

2024-07-09—Публикация

2020-07-21—Подача